Технологические испытания металлов и сплавов

Обновлено: 18.05.2024

Механические свойства металлов (прочность, упругость, пластичность, вязкость), как и другие свойства, являются исходными данными при проектировании и создании различных машин, механизмов и сооружений.

Методы определения механических свойств металлов делятся на следующие группы:

· статические, когда нагрузка возрастает медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, твердость);

· динамические, когда нагрузка возрастает с большой скоростью (испытания на ударный изгиб);

· циклические, когда нагрузка многократно изменяется (испытание на усталость);

· технологические — для оценки поведения металла при обработке давлением (испытания на изгиб, перегиб, выдавливание).

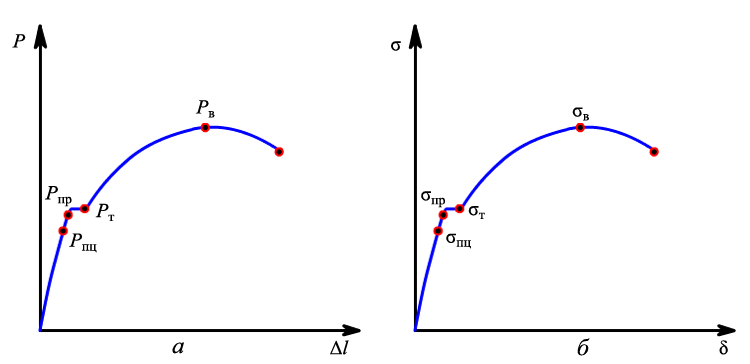

Испытания на растяжение (ГОСТ 1497-84) проводятся на стандартных образцах круглого или прямоугольного сечения. При растяжении под действием плавно возрастающей нагрузки образец деформируется до момента разрыва. Во время испытания образца снимают диаграмму растяжения (рис. 1.36, а), фиксирующую зависимость между действующей на образец силой Р, и вызванной ею деформацией Δl (Δl — абсолютное удлинение).

Рис. 1.36. Диаграмма растяжения низкоуглеродистой стали (а) и зависимость между напряжением и относительным удлинением (б)

Вязкость (внутреннее трение) — способность металла поглощать энергию внешних сил при пластической деформации и разрушении (определяется величиной касательной силы, приложенной к единице площади слоя металла, подлежащего сдвигу).

Пластичность — способность твердых тел необратимо деформироваться под действием внешних сил.

При испытании на растяжение определяют:

· σв — границу прочности, МН/м 2 (кг/мм 2 ):

где Рb — наибольшая нагрузка; F0 — начальная площадь сечения образца;

· σпц — границу пропорциональности, МН/м 2 (кг/мм 2 ):

где Pпц — нагрузка, соответствующая границе пропорциональности;

· σпр — границу упругости, МН/м 2 (кг/мм 2 ):

где Рпр — нагрузка, соответствующая границе упругости (при σпр остаточная деформация соответствует 0,05-0,005 % начальной длины);

· σт — границу текучести, МН/м 2 (кг/мм 2 ):

где Рт — нагрузка, соответствующая границе текучести, Н;

· δ — относительное удлинение, %:

где l0 — длина образца до разрыва, м; l1 — длина образца после разрыва, м;

· ψ — относительное сужение, %:

где F0 — площадь сечения до разрыва, м 2 ; F — площадь сечения после разрыва, м 2 .

Испытания на твердость

Твердость — это сопротивление материала проникновению в него другого, более твердого тела. Из всех видов механического испытания определение твердости является самым распространенным.

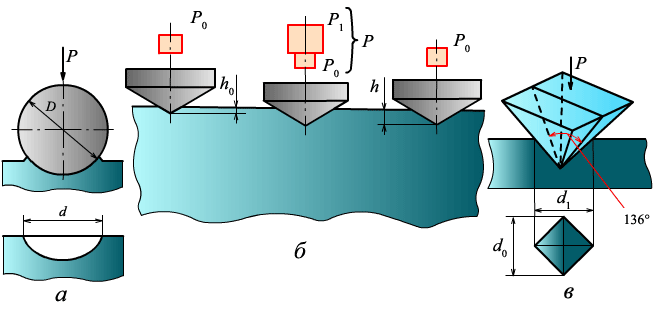

Испытания по Бринеллю (ГОСТ 9012-83) проводятся путем вдавливания в металл стального шарика. В результате на поверхности металла образуется сферический отпечаток (рис. 1.37, а).

Твердость по Бринеллю определяется по формуле:

где P — нагрузка на металл, Н; D — диаметр шарика, м; d — диаметр отпечатка, м.

Чем тверже металл, тем меньше площадь отпечатка.

Диаметр шарика и нагрузку устанавливают в зависимости от исследуемого металла, его твердости и толщины. При испытании стали и чугуна выбирают D = 10 мм и P = 30 кН (3000 кгс), при испытании меди и ее сплавов D = 10 мм и P = 10 кН (1000 кгс), а при испытании очень мягких металлов (алюминия, баббитов и др.) D = 10 мм и P = 2,5 кН (250 кгс). При испытании образцов толщиной менее 6 мм выбирают шарики с меньшим диаметром — 5 и 2,5 мм. На практике пользуются таблицей перевода площади отпечатка в число твердости.

Метод Бринелля не рекомендуется применять для металлов твердостью более НВ 450 (4500 МПа), поскольку шарик может деформироваться, что исказит результаты испытаний.

Испытания по Роквеллу (ГОСТ 9013-83). Проводятся путем вдавливания в металл алмазного конуса (α = 120°) или стального шарика (D = 1,588 мм или 1/16", рис. 1.37, б). Прибор Роквелла имеет три шкалы — В, С и А. Алмазный конус применяют для испытания твердых материалов (шкалы С и А), а шарик — для испытания мягких материалов (шкала В). Конус и шарик вдавливают двумя последовательными нагрузками: предварительной Р0 и общей Р:

где Р1 — основная нагрузка.

Предварительная нагрузка Р0 = 100 Н (10 кгс). Основная нагрузка составляет 900 Н (90 кгс) для шкалы В; 1400 Н (140 кгс) для шкалы С и 500 Н (50 кгс) для шкалы А.

Рис. 1.37. Схема определения твердости: а — по Бринеллю; б — по Рoквеллу; в — по Виккерсу

Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принимают величину, которая соответствует осевому перемещению наконечника на расстояние 0,002 мм.

Твердость по Роквеллу вычисляют следующим способом:

НR = 100 – e (шкалы А и С); НR = 130 – e (шкала В).

Величину e определяют по формуле:

где h — глубина проникновения наконечника в металл под действием общей нагрузки Р (Р =Р0+ Р1); h0 — глубина проникновения наконечника под действием предварительной нагрузки Р0.

В зависимости от шкалы твердость по Роквеллу обозначают НRВ, НRС, НRА.

Испытания по Виккерсу (ГОСТ 2999-83). В основе метода — вдавливание в испытываемую поверхность (шлифованную или даже полированную) четырехгранной алмазной пирамиды (α = 136°) (рис. 1.37, в). Метод используется для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость.

Твердость по Виккерсу:

где Р — нагрузка на пирамиду, Н; d — среднее арифметическое двух диагоналей отпечатка, измеренных после снятия нагрузки, м.

Число твердости по Виккерсу определяют по специальным таблицам по диагонали отпечатка d. При измерении твердости применяют нагрузку от 10 до 500 Н.

Микротвердость (ГОСТ 9450-84). Принцип определения микротвердости такой же, как и по Виккерсу, согласно соотношению:

Метод применяется для определения микротвердости изделий мелких размеров и отдельных составляющих сплавов. Прибор для измерения микротвердости — это механизм вдавливания алмазной пирамиды и металлографический микроскоп. Образцы для измерений должны быть подготовлены так же тщательно, как микрошлифы.

Испытание на ударную вязкость

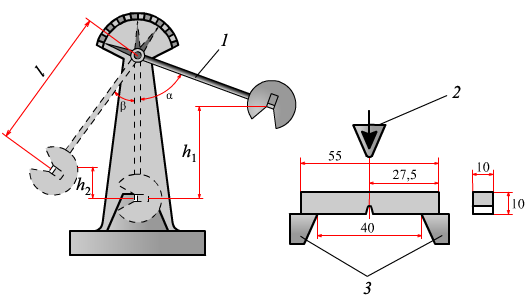

Для испытания на удар изготавливают специальные образцы с надрезом, которые затем разрушают на маятниковом копре (рис. 1.39). Общий запас энергии маятника будет расходоваться на разрушение образца и на подъем маятника после его разрушения. Поэтому если из общего запаса энергии маятника отнять часть, которая тратится на подъем (взлет) после разрушения образца, получим работу разрушения образца:

K = Рl(соs β – соs α), Дж (кг·м),

де P — масса маятника, Н (кг); h1 — высота подъема центра масс маятника до удара, м; h2 — высота взлета маятника после удара, м; l — длина маятника, м; α, β — углы подъема маятника соответственно до разрушения образца и после него.

Рис. 1.39. Испытание на ударную вязкость: 1 — маятник; 2 — нож маятника; 3 — опоры

Ударную вязкость, т. е. работу, затраченную на разрушение образца и отнесенную к поперечному сечению образца в месте надреза, определяют по формуле:

где F — площадь поперечного сечения в месте надреза образца, м 2 (см 2 ).

Для определения KС пользуются специальными таблицами, в которых для каждого угла β определена величина работы удара K. При этом F = 0,8 · 10 –4 м 2 .

Для обозначения ударной вязкости добавляют и третью букву, указывающую на вид надреза на образце: U, V, Т. Запись KСU означает ударную вязкость образца с U-образным надрезом, KСV — с V-образным надрезом, а KСТ — с трещиной (рис. 1.40).

Рис. 1.40. Виды надрезов на образцах для испытания на ударную вязкость:

а — U-образный надрез (KCU); б — V-образный надрез (KСV); в — надрез с трещиной (KСТ)

Испытание на усталость (ГОСТ 2860-84). Разрушение металла под действием повторных или знакопеременных напряжений называется усталостью металла. При разрушении металла вследствие усталости на воздухе излом состоит из двух зон: первая зона имеет гладкую притертую поверхность (зона усталости), вторая — зона долома, в хрупких металлах она имеет грубокристаллическое строение, а в вязких — волокнистое.

При испытании на усталость определяют границу усталости (выносливости), т. е. то наибольшее напряжение, которое может выдержать металл (образец) без разрушения заданное число циклов. Самым распространенным методом испытания на усталость является испытание на изгиб при вращении (рис. 1.41).

Рис. 1.41. Схема испытания на изгиб при вращении:

1 — образец; Р — нагрузка; Мвиг — изгибающий момент

Применяют следующие основные виды технологических испытаний (проб).

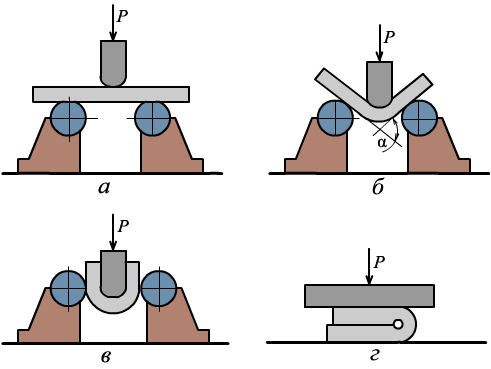

Проба на изгиб (рис. 1.42) в холодном и горячем состоянии — для определения способности металла выдерживать заданный изгиб; размеры образцов — длина l = 5а + 150 мм, ширина b = 2а (но не менее 10 мм), где а — толщина материала.

Рис. 1.42. Технологическая проба на изгиб: а — образец до испытания; б — загиб до определенного угла; в — загиб до параллельности сторон; г — загиб до соприкосновения сторон

Проба на перегиб предусматривает оценку способности металла выдерживать повторный изгиб и применяется для проволоки и прутков диаметром 0,8—7 мм из полосового и листового материала толщиной до 55 мм. Образцы сгибают попеременно направо и налево на 90° с равномерной — около 60 перегибов в минуту — скоростью до разрушения образца.

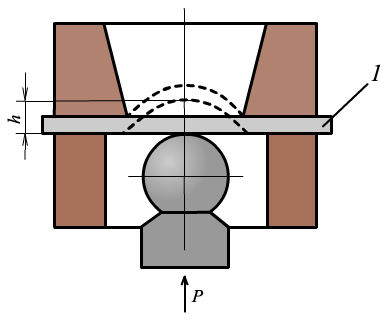

Проба на выдавливание (рис. 1.43) — для определения способности металла к холодной штамповке и вытягиванию тонкого листового материала. Состоит в продавливании пуансоном листового материала, зажатого между матрицей и зажимом. Характеристикой пластичности металла является глубина выдавливания ямки, что соответствует появлению первой трещины.

Рис. 1.43. Испытание на выдавливание: 1 — лист; h — мера способности материала к вытяжке

Проба на навивку проволоки диаметром d ≤ 6 мм. Испытание состоит в навивке 5—6 плотно прилегающих по винтовой линии витков на цилиндр заданного диаметра. Выполняется только в холодном состоянии. Проволока после навивки не должна иметь повреждений.

Проба на искру используется при необходимости определения марки стали при отсутствии специального оборудования и маркировки.

Технологические свойства металлов и сплавов

Технологические свойства металлов и сплавов определяют пригодность материала для конкретного вида обработки и в целом возможность его использования в том или ином производственном цикле. Добавление в металл или сплав сторонних элементов напрямую влияет на их основную характеристику. Для определения технологических свойств необходимо провести испытания.

В нашей статье мы расскажем, какими бывают указанные свойства, как проявляют себя примеси, а также приведем пример производственных испытаний, которые выявляют пригодность материала к использованию в производстве.

Понятие металлов и сплавов

К технологическим свойствам металлов и сплавов относятся:

- высокая обрабатываемость (ковкость, штампуемость, возможность резки, пайки, сварки и т. п.);

- прочность;

- твердость;

- ударная вязкость и пр.

Все металлы делятся на черные и цветные.

Технологические свойства чистых металлов зачастую не позволяют использовать их для промышленных и технических нужд. Поэтому в основном применяются сплавы.

Сплав состоит из двух и более затвердевших расплавленных металлов и других веществ.

Помимо металлов, в составе сплавов могут присутствовать, к примеру, углерод, кремний, другие элементы.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Используя разные комбинации металлов и неметаллов, можно получать материалы с различными технологическими свойствами, которыми не обладают составляющие сплав компоненты.

Технологические свойства сплавов могут отличаться от характеристик составляющих их металлов. Они могут быть:

- более прочными и твердыми;

- обладать более высокой или, напротив, более низкой температурой плавления;

- более коррозионно-устойчивыми;

- менее подверженными высокотемпературному воздействию;

- оставаться прежнего размера при нагревании или охлаждении и пр.

Чтобы увеличить твердость железа, в него добавляют углерод. Менее 2 % углерода содержится в сталях, более 2 % – в чугуне. Для придания металлам и сплавам такого технологического свойства, как коррозионная устойчивость, в них добавляют хром, твердость достигается за счет добавления вольфрама, износостойкость – марганца, прочность – ванадия.

Определение и виды технологических свойств металлов и сплавов

Технологические свойства металлов и сплавов определяют их способность меняться под воздействием горячих или холодных способов обработки. В их основе лежат физико-механические характеристики материалов.

Выделяют такие технологические свойства металлов и сплавов, как:

- О+бработка при помощи резки;

- подверженность деформациям за счет ковкости, штампуемости, загибов, перегибов, отбортовки и пр.;

- свариваемость;

- литейные свойства;

- способность к пайке;

- упрочняемость и т. п.

Именно от технологических свойств металлов и сплавов зависит, как поведет себя заготовка в процессе обработки.

Остановимся более подробно на основных технологических свойствах.

Свариваемость.

Это технологическое свойство металлов и сплавов, благодаря которому они образуют друг с другом прочные соединения. Соединяются заготовки за счет расплавления материала и его последующего охлаждения. В зависимости от источника нагрева деталей сварку делят на газовую, дуговую, электроконтактную, ультразвуковую и пр.

Деформируемость.

Под этим технологическим свойством понимают способность металлов и сплавов меняться под воздействием пластических деформирующих операций, таких как гибка, ковка, штамповка, прокат, прессование и др. При этом целостность заготовок не нарушается. На это свойство материалов влияют их химический состав, механические свойства, скорость деформации, температура, при которой выполняются операции и т. п. Способ деформации выбирают после выполнения технологических испытаний, в процессе которых оценивают деформируемость различных сплавов и металлов.

Литейные свойства.

Это технологические свойства (жидкотекучесть, усадка и ликвация), учет которых позволяет изготавливать отливки деталей и изделий без возникновения трещин, усадочных раковин и других дефектов.

Жидкотекучесть.

Металлы и сплавы, находясь в жидком состоянии, заполняют все полости, узкие и тонкие места литейных форм и принимают четкое объемное изображение очертаний отливок. На это технологическое свойство металлов и сплавов влияют химический состав материала заготовки, температура заливки, вязкость, поверхностное натяжение. Помимо характеристик обрабатываемых металлов, жидкотекучесть зависит от качества внутренней полости формы, ее шероховатости, теплопроводности и пр. Это свойство при использовании песчаных сухих форм гораздо выше, чем при применении сырых металлических.

Усадкой называют такое технологическое свойство металлов и сплавов, за счет которого их объем уменьшается при затвердевании отливок. Степень усадки выражается в процентах, для разных металлов она варьируется в пределах 1-2 %. На нее влияют химический состав материала и температура заливки (чем она выше, тем сильнее усадка).

При усадке в отливках образуются усадочные раковины и рыхлости. Во избежание появления подобных дефектов используют литейные формы с дополнительными устройствами – прибылями, за счет которых в формы постоянно поступает жидкий металл.

В процессе кристаллизации металлы и сплавы в отливках становятся неоднородными по химическому составу. Эта неоднородность называется ликвацией. Она может быть зональной – наблюдаемой на отдельных заготовках, и внутрикристаллической – распространяющейся на отдельные зерна.

Для устранения последней используют термическую обработку, первой – механическую, в процессе которой при заливке жидкого металла в форму его механически перемешивают. Ликвация зависит от скорости охлаждения заготовки, если она остывает равномерно, то этот дефект не образуется.

Технологическое свойство металлов и сплавов, благодаря которому они способны создавать прочные и герметичные соединения за счет пайки. Если спаиваемые детали предполагается использовать в области радио- и электротехники, то материалы, из которых они изготовлены, должны обладать такими свойствами, как электропроводность, индуктивность и пр.

Рекомендуем статьи:

Упрочняемость.

Так называют технологическую характеристику материалов, благодаря которой их механические свойства повышаются при термической и химико-термической обработке. Упрочняемость включает в себя закаливаемость, прокаливаемость и незакаливаемость.

Закаливаемость.

Это свойство означает, что материалы воспринимают закалку, оно характерно для углеродистых и легированных сталей, в которых содержание углерода превышает 0,3 %, а также для чугуна, сплавов цветных металлов, бронзы, латуни и других сплавов.

Прокаливаемостъ.

Прокаливаемость означает глубину закалки, воспринимаемую металлами и сплавами и определяемую в соответствии с требованиями ГОСТ 5657-69. На эту характеристику влияют химический состав обрабатываемых материалов, температура нагрева и способ охлаждения.

Незакаливаемость.

Означает, напротив, невосприимчивость материала (к примеру, углеродистых и других сталей с содержанием углерода в составе менее 0,3 %) к закалке. Это технологическое свойство металлов и сплавов учитывают при сварке, поскольку чем оно выше, тем более качественным будет сварное соединение. Отдельные стали устойчивы к закаливанию при нагревании и охлаждении, заготовки из них также не воспринимают закалку.

Изменение технологических свойств на примере стали

Наиболее распространенным материалом является сталь. На технологические свойства стальных сплавов влияет их химический состав – входящие в него примеси могут повышать или понижать отдельные характеристики материала:

- Чем больше содержание в составе сплава углерода, тем выше его прокаливаемость и ниже восприимчивость к ковке. Ковка и прокатка возможны для металлов и сплавов, в которых присутствует не более 1,4 % этого химического элемента.

- Марганец понижает теплопроводность металлов и сплавов и, как следствие, возможность их сваривания. Однако при равномерном медленном нагревании такие материалы прекрасно подходят для ковки.

- Никель положительно сказывается на пластичных технологических свойствах металлов и сплавов, материалы, в которых он присутствует, хорошо поддаются ковке. Однако при нагреве никель способствует образованию окалины. Она не разрушается во время ковки, проникает в металл и снижает качество готовых изделий.

- Хром способствует повышению прочности металлов и сплавов, следовательно, заготовки, в составе которых он присутствует, не следует обрабатывать при помощи ковки или проката, так как велика вероятность возникновения трещин.

- Большое содержание в составе металлов и сплавов молибдена снижает такое их технологическое свойство, как теплопроводность. Этот момент важно учитывать при выборе температурного режима обработки, нагрев и охлаждение должны выполняться при строгом соблюдении предписанных технологией требований. Ковка возможна при применении более мощного оборудования

- Ванадий же, напротив, повышает качество ковки, увеличивает устойчивость сталей к перегреву.

Отрицательно сказываются на технологических свойствах металлов и сплавов присутствие в их составе серы и фосфора. Их высокое содержание становится причиной красноломкости (ломкости при нагревании) и хладноломкости (ломкости при охлаждении) заготовок. Несмотря на то, что полностью очистить сплавы от присутствия этих химических элементов невозможно, на производстве стремятся к максимально возможному снижению их содержания в составе.

Технологические свойства металлов и сплавов напрямую зависят от их химического состава, поэтому, прежде чем выбрать тот или иной способ обработки, на производстве тщательно анализируют состав подлежащего обработке материала. Если этого не сделать, вероятно возникновение проблем как в процессе обработки, так и при дальнейшем использовании готовых изделий.

Технологические испытания металлов и сплавов

Технологические испытания включают в себя испытания на изгиб, осадку, сплющивание, бортование, загиб и т. д. Многие пробы и испытания проводятся в соответствии с разработанными и утвержденными стандартами.

В зависимости от результатов технологических испытаний принимают решение о возможности изготовления деталей и конструкций соответствующего качества из имеющегося материала с применением той или иной операции, выполняемой на данном производстве.

Испытание на изгиб проводится в соответствии с требованиями ГОСТ 14019-80. С его помощью определяют, способны ли металлы и сплавы выдерживать изгибание без разрушения. Образец помещают под пресс и изгибают до необходимого угла. Если угол изгиба равен 180°, то материал может выдерживать предельную деформацию. О том, что образец прошел испытание, свидетельствует отсутствие трещин, надрывов, расслоений и других дефектов

Такое технологическое испытание проводят для листовых металлов толщиной до 3 см, а также для сортового металлопроката (прутков, швеллеров, уголков).

Испытание на осадку выполняется в соответствии с требованиями ГОСТ 8817-82. С его помощью определяют, способны ли металлы и сплавы выдержать требуемую пластическую деформацию. Проводится оно при помощи пресса или молота, осаживающего горячий или холодный образец до заданной высоты. Для испытания используют круглые или квадратные образцы диаметром или стороной квадрата 0,3–3 см в холодном состоянии, 0,5–15 см – в горячем. Стальные образцы должны быть высотой не менее двух диаметров, из цветных металлов – не менее полутора диаметров. Об успешном прохождении испытания свидетельствует отсутствие трещин, надрывов или изломов.

Испытание на сплющивание труб проводится в соответствии с требованиями ГОСТ 8695-75. С его помощью определяют, способны ли трубы сплющиваться до определенной высоты без появления дефектов. Для этого конец или отрезок трубы длиной 2–5 см размещают между двумя параллельными плоскостями и сплющивают. При испытании сварной трубы место соединения должно быть расположено на горизонтальной оси. Скорость сплющивания не должна превышать 2,5 см/мин. Об успешном прохождении испытания свидетельствует отсутствие трещин и надрывов.

Испытание на бортование труб проводится в соответствии с требованиями ГОСТ 8693-80. С его помощью определяют, способны ли трубы отбортовываться на прямой угол. Для этого конец трубы помещают в оправку и отбортовывают усилием пресса до тех пор, пока не получают фланец требуемого диаметра. При испытании используют оправку с чисто обработанной рабочей поверхностью, обладающей высокой твердостью (HRC не менее 50). Радиус закругления оправки, формирующей борт, должен составлять две толщины стенки трубы (R = 2s). Об успешном прохождении испытания свидетельствует отсутствие трещин и надрывов.

Об успешном прохождении испытания свидетельствует отсутствие трещин, надрывов, расслоений.

Для того чтобы определить прочность сварного соединения, проводят испытание на свариваемость. Сваренный образец изгибают на определенный угол или растягивают. После чего проводят сравнение прочности сваренного и несваренного образцов из испытуемого материала.

В статье мы рассказали о том, какое значение имеют технологические свойства металлов и сплавов, а также проведение испытаний для получения качественных, долговечных изделий и конструкций из них.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Вещества могут быть простыми и сложными. Простые вещества (железо, медь, кислород, углерод и др.) состоят из атомов или ионов одного элемента. Сложные вещества (вода, углекислый газ, серная кислота, сталь и др.) состоят из молекул, образованных атомами или ионами разных элементов.

Вещества могут быть чистыми или находиться в виде смесей. Чистые вещества (простые и сложные) состоят из однородных молекул, атомов и ионов. Смеси состоят из различных простых и сложных веществ. Примером смеси является воздух, который состоит из молекул различных газов (азота, кислорода, углекислого газа и т. п.).

Содержание

1. Общие сведения………………………………………………………………2

2. Физические свойства…………………………………………………………3

3. Механические свойства………………………………………………………6

4. Химические свойства…………………………………………………………14

5. Технологические испытания металлов и сплавов…………………………..16

6. Строение металлов, сплавов и жидких расплавов………………………….19

7. Список литературы…………………………………………………………. 23

Вложенные файлы: 1 файл

реферат 1 - копия.docx

5. Технологические испытания металлов и сплавов………………………….. 16

6. Строение металлов, сплавов и жидких расплавов………………………….19

1. Общие сведения

Мир по своей природе материален. Все, что нас окружает, называется материей. Атом, живая клетка, организм и т. п.— все это различные виды материи. Наблюдаемое многообразие явлений в природе представляет собой различные формы движущейся материи. Материя обладает разнообразными формами движения: жизненные процессы, химические превращения, электрический ток, нагревание и охлаждение и т. д. Материя не исчезает и не создается вновь, она только меняет свои формы. Одни формы движения материи могут переходить в другие. Например, механическое движение может переходить в тепловое, тепловое — в химическое, химическое — в электрическое, электрическое — в механическое и т. д.

Каждый отдельный вид материи, обладающий определенными составом и свойствами, называется веществом. Признаки, по которым различные вещества отличаются одно от другого, называются свойствами.

Вещества различаются по цвету, агрегатному состоянию (твердое, жидкое или газообразное), плотности, температуре плавления и кипения и т. д. Чтобы охарактеризовать вещество, необходимо знать определенное количество — совокупность признаков — свойств, которыми оно обладает. Например, вещество, плотность которого равна 1000 кг/м3, температура кипения 100 °С и температура плавления 0°С,— вода Н2О. Свойства материалов определяются преимущественно в лабораторных условиях по специальным методикам, предусмотренным Государственными стандартами и техническими условиями.

Вещества могут быть простыми и сложными. Простые вещества (железо, медь, кислород, углерод и др.) состоят из атомов или ионов одного элемента. Сложные вещества (вода, углекислый газ, серная кислота, сталь и др.) состоят из молекул, образованных атомами или ионами разных элементов.

Вещества могут быть чистыми или находиться в виде смесей. Чистые вещества (простые и сложные) состоят из однородных молекул, атомов и ионов. Смеси состоят из различных простых и сложных веществ. Примером смеси является воздух, который состоит из молекул различных газов (азота, кислорода, углекислого газа и т. п.).

Гранит — смесь, состоящая из кварца, слюды и полевого шпата.

Свойства материалов, применяемых в промышленном производстве, условно разделяют на физические, механические, химические, технологические и др [1].

2. Физические свойства

К физическим свойствам, зависящим от внутреннего строения материалов, относятся: плотность, пористость, теплопроводность, теплоемкость, электропроводность, тепловое (термическое) расширение, морозостойкость, огнеупорность, температура плавления и др.

Плотность — величина, равная отношению массы вещества к занимаемому им объему. По плотности металлы и сплавы делятся на две группы: легкие, плотность которых меньше 5000 кг/м3, и тяжелые, плотность которых больше 5000 кг/м3. К легким металлам относятся алюминий, магний, титан и сплавы на их основе, к тяжелым — медь, никель, цинк и сплавы на их основе.

При производстве машин и механизмов, чтобы уменьшить их массу, используют металлы и сплавы меньшей плотности.

Пористость — степень заполнения объема материала порами.

Теплопроводность, теплоемкость, морозостойкость, водопоглощение зависят от пористости материалов.

Теплопроводность—способность материала передавать через свою толщу тепловой поток, возникающий вследствие разности температур на противоположных поверхностях. Теплопроводность характеризуется количеством теплоты, проходящей в течение 1 ч через слой материала толщиной 1 м, площадью 1 м2, при разности температур на противоположных плоскопараллельных поверхностях в один градус. Теплопроводность зависит от внутреннего строения материала.

Высокая теплопроводность металлов и сплавов по сравнению с другими материалами объясняется тем, что тепловую энергию в металлах переносят свободные электроны, находящиеся в постоянном движении.

Свободные электроны сталкиваются с колеблющимися ионами и обмениваются с ними энергией.

Колебания ионов, усиливающиеся при нагревании, передаются электронами соседним ионам, при этом температура быстро выравнивается по всей массе металла.

Чем больше теплопроводность металла, тем быстрее теплота при нагревании распространяется по всему объему. Это свойство учитывают при изготовлении нагревательных приборов, двигателей, которые нагреваются во время работы, при газовой резке металлов и сплавов, при обработке металлов режущим инструментом.

Теплопроводность имеет большое значение при выборе материалов для теплоограждающих конструкций, теплообменных аппаратов, изоляции труб.

Электропроводность — способность металлов и сплавов проводить электрический ток под действием внешнего электрического поля. Переносят электрический ток свободные электроны, поэтому тепло- и электропроводность у чистых металлов пропорциональны одна другой. Электропроводность металлов с повышением температуры уменьшается. Это объясняется тем, что при нагревании колебания ионов в металле усиливаются, а это мешает движению электронов. При низких температурах, когда колебания ионов уменьшаются, электропроводность резко увеличивается.

Высокой электропроводностью обладают серебро, алюминий, медь и сплавы на их основе, низкой — вольфрам, хром. Из металлов, хорошо проводящих электрический ток, делают электрические провода, токопроводящие детали электрических машин, а из металлов и сплавов, плохо проводящих электрический ток (обладающих большим электросопротивлением), изготовляют электронагревательные приборы, реостаты.

Теплоемкость — свойство материалов поглощать при нагревании определенное количество теплоты. Показанном теплоемкости служит удельная теплоемкость, равная количеству теплоты (в джоулях), которое необходимо для нагревания 1 кг материала на один градус. Удельная теплоемкость используется при расчете процессов нагрева или охлаждения материалов.

Водопоглощение—способность материала впитывать и удерживать в своих порах воду. Водопоглощение материала зависит от его пористости; чем больше пористость, тем больше водопоглощение.

Насыщение материалов водой изменяет их свойства: увеличивается теплопроводность, снижается морозостойкость.

Влажность материала определяется отношением влаги, содержащейся в образце, к массе этого образца в сухом состоянии.

Водопроницаемость—способность материала пропускать через себя воду под давлением. Водопроницаемость характеризуется количеством воды, прошедшей через образец площадью 1 м2 в течение 1 ч при постоянном давлении 1 Н и определенной толщине образца. Водопроницаемость зависит от пористости, плотности материала, формы и размеров пор.

Паро-газопроницаемость — свойства, которые характеризуются количеством пара или газа (воздуха), прошедшего через образец определенных размеров при заданном давлении.

Морозостойкость — способность материала в насыщенном водой состоянии выдерживать многократное число циклов попеременного замораживания и оттаивания без видимых признаков разрушения и без значительного понижения прочности. Плотные материалы, а также материалы, обладающие малым водопоглощением, как правило, морозостойки. По числу выдерживаемых циклов попеременного замораживания и оттаивания (степени морозостойкости).

Тепловое (термическое) расширение — способность материалов изменять свои размеры в процессе нагревания при постоянном давлении. Это свойство учитывают при прокладке трубопроводов, рельсов железнодорожных путей. Длинные трубы и паропроводы в нагретом состоянии значительно увеличивают свои размеры. Поэтому, чтобы трубопроводы могли свободно удлиняться, оставаясь невредимыми, делают специальные устройства — компенсаторы, которые воспринимают удлинение трубопроводов при тепловом расширении. На мостах устанавливают подвижные опоры. У зданий и сооружений большой протяженности предусматривают термические швы.

Рельсы на крановых и железнодорожных путях укладывают с небольшими промежутками для свободного термического расширения.

Температура плавления — постоянная температура, при которой твердый материал переходит в жидкий расплав при нормальном давлении.

Для отсчета температуры применяют две шкалы: термодинамическую, где единицей измерения температуры служит кельвин (обозначается К), и международную практическую, где единицей измерения служит градус Цельсия (обозначается °С).

Температура плавления материалов зависит от прочности связи между молекулами, ионами и изменяется в очень широких пределах: например, температура плавления ртути—39°С, вольфрама+3410°С. Чистые металлы плавятся при определенных температурах, а большинство материалов в интервале температур [2].

3. Механические свойства

Механическими свойствами материалов называют их способность сопротивляться деформациям (изменению формы или размеров) и разрушению под действием внешних нагрузок. К таким свойствам относятся прочность, пластичность, твердость, вязкость (ударная), усталость, ползучесть.

а — сжатия, б — растяжения, в —изгиба,

г — сдвига (среза), д — кручения

Рис. 1. Виды деформаций металла в зависимости от направления действующей нагрузки.

Деформации, которые исчезают после снятия нагрузки (при этом материал принимает первоначальную форму), называют упругими. Деформации, которые остаются после снятия нагрузки, называют остаточными.

В зависимости от характера действия приложенных к образцу или изделию сил (нагрузок) различают деформации сжатия, растяжения, изгиба, сдвига (среза), кручения (рис. 1).

Для определения механических свойств материалов специальные образцы или готовые изделия испытывают в соответствии с требованиями ГОСТов. Испытания образцов могут быть статическими, когда на образец действует постоянная или медленно возрастающая нагрузка, динамическими, когда на образец действует мгновенно возрастающая (ударная) нагрузка, и повторно-переменными (усталостными), при которых нагрузка на образец многократно изменяется по величине и направлению.

Механические свойства оцениваются численным значением напряжения.

Напряжение — мера внутренних сил, возникающих в образце под влиянием внешних воздействий (сил, нагрузок) . Напряжение служит для оценки нагрузки, не зависящей от размеров деформируемого тела.

Напряжения, действующие вдоль оси образца, называют нормальными и обозначают а (сигма). Нормальные напряжения в паскалях определяются отношением сил Р в ньютонах, действующих вдоль оси детали или образца, к площади их поперечного сечения S в квадратных метрах: а = P/S.

Нормальные напряжения в зависимости от направления действующих нагрузок бывают сжимающими (рис. 1,а) и растягивающими (рис. 1,б).

Напряжения, действующие перпендикулярно оси образца, называют касательными и обозначают т (тау). Под действием касательных напряжений происходит деформация среза (рис. 1,г).

Напряжения, определяемые при механических испытаниях образцов на специальных машинах, используют при расчетах деталей машин на прочность.

Усилия, нагрузки, действующие на детали, создают в них напряжения, которые в свою очередь вызывают деформации деталей.

Например, канат автомобильного крана при поднятии груза под действием растягивающей нагрузки испытывает напряжение растяжения, поэтому и подвергается деформации растяжения.

Под действием сжимающих напряжений деформацию сжатия испытывают станины и фундаменты станков, опорные колонны, колеса и катки машин. В стреле автомобильного или башенного крана, поднимающего груз, возникают напряжения изгиба (рис. 1,в), которые вызывают деформацию изгиба стрелы. Деформации изгиба испытывают балки, на которые положен груз, рельсы под тяжестью поезда, башенного или козлового крана. На срез работают заклепочные соединения, стопорные болты.

Напряжения кручения вызывают деформацию кручения (рис. 1,д), например, когда у стяжных болтов затягивают гайки.

Прочность — способность материалов воспринимать, не разрушаясь, различные виды нагрузок, вызывающих внутренние напряжения и деформации.

В зависимости от характера действия внешних сил различают прочность на растяжение, сжатие, изгиб, кручение, ползучесть и усталость.

Определение прочности на растяжение — наиболее важный и распространенный вид механических испытаний материалов (ГОСТ 149773). Образцы определенном формы м размеров испытывают на специальных разрывных машинах. Стандартный образец (рис. 2) закрепляют головками диаметром D в машине и медленно нагружают с постоянной скоростью. В результате возрастающей нагрузки происходит растяжение образца вплоть до разрушения по диаметру d0. При испытании производится автоматическая запись диаграммы растяжения (рис. 3), представляющей собой графики изменения длины образца А в зависимости от приложенной нагрузки Р. Определенные точки на диаграмме растяжения р, с, s, Ъ отражают наиболее важные характеристики прочности: предел пропорциональности, условные пределы упругости, текучести и прочности.

Рис. 2. Образец для испытания на растяжение

Рис. 3. Диаграмма растяжения малоуглеродистой стали

Предел пропорциональности (точка р на диаграмме растяжения) — это наибольшее напряжение, возникающее под действием нагрузки Рп, до которого деформации в металле растут прямо пропорционально нагрузке. При этом в образце возникают только упругие деформации. При дальнейшем увеличении нагрузки деформации образца будут остаточными.

Испытания металлов

Испытания металлов необходимы для оценки пригодности сырья или изделий к условиям будущей эксплуатации. Очевидно, что данный комплекс мер предотвратит возможные неисправности и поможет сохранить время и ресурсы производства.

Для проведения испытаний используют несколько методов. В нашей статье мы расскажем, как это происходит, разберемся с технологией испытаний и поговорим о необходимом оборудовании для такого рода работ.

Задачи испытания металлов

Испытания металлов – важная часть современного производства. Сравнивая результаты химических, механических и еще целого ряда проверок с определенными нормами, можно делать выводы о том, как поведут себя изделия из конкретного металла в ходе эксплуатации. Например, на усталость образцы испытывают для того, чтобы выяснить, в каких пределах окажется выносливость металла, если изделие будет работать, подвергаясь воздействию определенных факторов.

Обычно пользуются циклической схемой нагрузок.

Существует целый ряд неразрушающих методик испытания свойств металла – тестирование может быть химическим, технологическим, металлографическим, механическим и т. д. Все способы разработаны для качественной оценки материалов и выяснения того, как они будут вести себя под воздействием тех или иных факторов.

Механические методы испытания металлов

Механические испытания имеют важнейшее значение в промышленности. Их целью является определение эксплуатационных характеристик материалов, в частности, прочности и пластичности. На основе полученных результатов делают прогнозы относительно поведения металлических деталей в реальных условиях.

Нагрузка, воздействующая на узлы и детали различных агрегатов и конструкций в ходе эксплуатации, может быть растягивающей, сжимающей или сдвиговой. В ходе основных видов исследований можно воспользоваться разными методиками испытаний металлов, перечень которых в каждом случае зависит от марки металла и предназначения изделий, выполненных из него.

- статические испытания металлов, в ходе которых нагрузка постоянна или постепенно нарастает;

- динамические, с быстрым возрастанием интенсивности нагрузки;

- циклическими, с повторением смены интенсивности и вектора приложения нагрузки;

- технологическими, в ходе которых специальные стенды воссоздают набор воздействий, характерный для будущей сферы применения изделий.

Определение твердости

Наиболее востребованы испытания твердости металла. Этот показатель характеризует его сопротивление при вдавливании более твердых тел. Чаще всего эксперты, проводя исследование, применяют три основных метода. В образец исследуемого металла вдавливают:

- стальной шарик (твердость по шкале Брюнеля);

- алмазный конус (твердость по шкале Роквелла);

- четырехгранную алмазную пирамиду (твердость по шкале Виккерса).

К несомненным достоинствам этих методик следует отнести их доступность и простоту. Также немаловажное преимущество подобных испытаний заключается в том, что они не разрушают изделия. Образцы можно впоследствии полноценно эксплуатировать. Косвенно из результатов этих исследований можно делать выводы о предположительном сопротивлении металла растягивающим нагрузкам.

Испытание на растяжение

Для установки предела прочности при воздействии растягивающих нагрузок часто проводят испытания металла на растяжение, дающие возможность оценить величину относительного удлинения, а также пределы упругости и текучести данного материала.

Образцы для испытаний имеют круглое или прямоугольное поперечное сечение. Проводя испытания, их фиксируют в специальной установке и подвергают воздействию растягивающих нагрузок. Скорость изменения силы нагрузки в ходе исследования должна быть постоянной. После того как в ходе испытаний эксперты получают и фиксируют данные о параметрах растяжения, специальные алгоритмы позволяют рассчитать все перечисленные показатели.

Испытание на сжатие

Когда речь идет об относительно хрупких марках стали, тесты на растяжение не позволяют сделать корректные выводы. Здесь на помощь экспертам приходит другая методика – испытание прочности металла при воздействии сжимающих нагрузок. Такая экспертиза обязательна для металла, детали из которого будут в ходе эксплуатации работать на сжатие.

Для проведения исследования опытные образцы помещаются в рабочую зону специального пресса и подвергаются воздействию нагрузки до деформации или хрупкого разрушения.

Все эти исследования проводятся в специализированных лабораториях с применением соответствующего оборудования и позволяют определить основные физические и механические характеристики металла. Данные экспертизы дают возможность делать выводы о целесообразности использования данного металла в качестве материала для тех или иных изделий.

Результатом работы экспертов становится оформление протокола испытаний, который обязательно должны принимать во внимание как государственные, так и коммерческие предприятия.

Химические методы испытания металлов

Для того чтобы точно определить химический состав материала и выяснить, какие примеси и в каком количестве он содержит, проводятся химические испытания. Это может быть травление, при котором на металл воздействуют специальными реагентами.

Подобный метод дает возможность оценить пористость, выявить ликвацию и т. д. Примеси таких элементов, как сера или фосфор, обнаруживают в металле, используя контактные отпечатки. Для проведения исследования используют высокочувствительную фотобумагу, прижимая ее к поверхности образца.

Спектроскопический анализ обладает целым рядом серьезных преимуществ, среди которых его высокая точность, позволяющая обнаруживать примеси в количествах, недоступных для других методов химического анализа, и оперативность. Полихроматоры, квантометры и другие разновидности спектрометров дают экспертам возможность точно произвести оценку химического состава металла на основании анализа его спектра.

Физические методы испытания металла

Микроскопическое исследование

С помощью металлургического и поляризационного микроскопов можно с высокой точностью оценить качество металла и его пригодность для изготовления конкретных изделий. Микроскопия позволяет исследовать особенности структуры, в том числе размер и форму зерна, фазовый состав и другие важные характеристики.

Радиографический контроль

Для проведения исследования образец подвергают воздействию гамма- или рентгеновского излучения: с противоположной источнику стороны располагают пленку, которая фиксирует картинку. Полученная в результате теневая рентгено- или гаммаграмма, позволяет выявить пористость, ликвацию и микротрещины.

Облучив образец с разных сторон, можно точно локализовать местоположение дефектных зон. Радиография отлично зарекомендовала себя как метод проверки швов на сварных конструкциях и изделиях.

Магнитно-порошковый контроль

Этот метод исследования применим исключительно к ферромагнетикам (Fe, Ni, Co и т. д.) и ферромагнитным сплавам. Наиболее широко магнитно-порошковым методом пользуются для исследования сталей на предмет наличия скрытых дефектов. Сама процедура относительно проста: на предварительно намагниченный образец наносят магнитный порошок, который указывает на дефекты, распределяясь по поверхности.

Ультразвуковой контроль

Суть метода в отражении зонами дефектов коротких ультразвуковых импульсов, посылаемых в толщу металла специальными приборами. Отраженные волны попадают в приемник-преобразователь, а затем усиленные сигналы отправляются на монитор осциллографа. Разница во времени между отправкой импульса и регистрацией его отражения позволяет точно рассчитать, на какой глубине залегает дефект.

Для вычислений достаточно взять за основу скорость распространения звуковых импульсов в конкретном сплаве. Огромный плюс такого метода в том, что анализ практически не занимает времени и часто не требует остановки работы исследуемых механизмов.

Специальные методы

Помимо общепринятых, для исследования металлических изделий применяют специализированные методы, такие как прослушивание с помощью стетоскопа или простукивание обходчиками колесных пар железнодорожных составов. Также нередко проводят исследования циклической вязкости, которая позволяет судить о поглощении данным материалом вибрации.

Демпфирующую способность металлов оценивают по превращенной в тепло работе и рассчитывают на единицу объема для одного полного цикла обращения напряжения. Для того чтобы правильно спроектировать конструкцию или механизм, работа которых связана с повышенным уровнем вибрации, необходимо учитывать демпфирующие свойства металлов.

Термический метод

Межфазовые переходы в металлическом сплаве сопровождает тепловой эффект, результатом которого становится образование точек перегиба (температурных остановок) на температурных кривых при его охлаждении. Именно на тепловом эффекте основан термический метод исследования образцов металла, дающий возможность обнаружить критические точки в структуре последних.

Дилатометрический метод

Суть метода состоит в измерении длины образцов при разных температурах в ходе нагревания, остывания или выдержки при стабильной температуре. Длина образца меняется вследствие изменения объема металла.

Посредством этого способа изучают и фиксируют критические точки при нагреве металлов, фазовые преобразования в структуре сплава и течение процессов распада в твердых растворах.

Магнитный анализ

С помощью этого метода исследуют переходы между пара- и ферромагнитным состояниями сплавов с количественной оценкой хода процессов.

Оборудование для испытания металлов

В состав базового набора оборудования для механических испытаний входят:

- электромеханические разрывные машины;

- горизонтальные машины с экстензометрами;

- гидравлические разрывные машины;

- маятниковые копры;

- пластомеры.

Универсальная разрывная машина позволяет провести практически полный комплекс механических испытаний металлических образцов.

Для измерения продольных деформаций при испытании металла пользуются экстензометром. Прибор снабжен датчиками контактного или бесконтактного типа. Последние позволяют проводить испытания материалов высокими нагрузками. При этом момент разрушения металла можно фиксировать без риска получения травмы, что делает такие приборы предпочтительными с точки зрения безопасности.

Однако датчики этого типа не могут обеспечить такой точности измерений, как контактные. Помимо широкого диапазона приборы с такими устройствами дают возможность тонкой настройки режима измерений.

Также для испытаний на растяжение широко применяются испытательные машины горизонтального типа. Гидравлические захваты и экстензометры, которыми оснащают такое оборудование, позволяют измерять как поперечную, так и продольную деформацию металла в широком диапазоне значений и с высокой точностью.

Испытания образцов металла на разрыв часто проводят с помощью разрывных машин, электрогидравлический привод которых дает возможность точно измерять прочность образцов и их сопротивление разрывающим нагрузкам. Кроме того, оборудование позволяет получать данные о сопротивлении металла сжатию, изгибу или растяжению.

Ударные испытания металла проводят с помощью маятниковых копров, которые разрушают образцы из пластических масс, нейлона, керамики, камня и многих других материалов, попутно снимая показания по их ударной вязкости и минимальной энергии разрушения.

Применение специального оборудования дает возможность определить в ходе исследования реальные механические свойства материала. С помощью машин также проводят испытания:

- ползучести, релаксации напряжения и длительной прочности;

- давлением;

- уплотнений.

Специализированное оборудование для испытаний ползучести, длительной прочности и релаксации напряжения металла широко применяется в лабораториях металлургических предприятий.

Если испытание требует предварительного нагрева образцов до определенной температуры, его проводят в муфельных печах, особенности конструкции которых позволяют исключить контакт исследуемого материала с продуктами горения.

Чтобы смоделировать гидравлический удар в металлических и пластиковых трубах, их испытывают под давлением в специальной системе, позволяющей создать необходимый напор.

Для испытания сильфонных металлических компенсаторов и уплотнений используют устройства, состоящие из вставленных друг в друга цилиндров. При движении внутреннего цилиндра по продольной оси в системе создается давление, которое контролируется с помощью динамометра. Такие устройства позволяют определить максимальное давление, которое выдерживает исследуемый образец.

Рекомендуем статьи

Качество металлического образца определяется его химическим составом, микро- и макроструктурой, качеством поверхности, геометрией, линейными размерами, технологическими свойствами и рядом других параметров. Металл или изделия из него испытывают на соответствие требованиям государственных стандартов, техническим условиям предприятия или нормам, содержащимся в договорах, заключенных производителем с заказчиками.

При поступлении металла на производство для дальнейшей обработки его качество в обязательном порядке проходит входную проверку. Эта проверка является ключевым звеном в производственном процессе. По этой причине повышенное внимание уделяется надежности и точности методов определения основных параметров.

Читайте также: