Технологические свойства металла наплавленного электродами

Обновлено: 28.09.2024

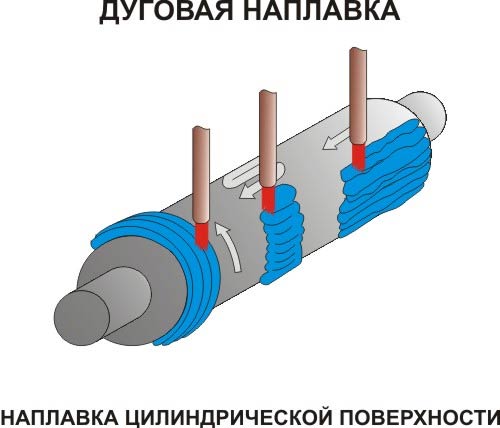

Наплавку металла при помощи дуговой сварки применяют для восстановления изношенных деталей. Для этого на поверхность изделия наносят металл, накладывая его слоями, обладающими необходимыми физико-механическими свойствами. Для этого применяют различные виды сварки, в том числе и ручную дуговую с плавящимся или неплавящимся электродом.

Основные способы наплавки плавлением:

А — угольным электродом (1), расплавлением сыпучего наплавочного сплава (2);

Б — покрытым электродом (1) или легирующим покрытием (2);

В — неплавящимся вольфрамовым электродом (1) в инертных газах с задействованием присадочного прутка (2);

Г — плавящимся электродом (1) в защитном газе;

Д — сварка плавящейся проволокой (1) под флюсом (2);

Е — лентой плавящейся (1) в защитном газе (под флюсом);

Ж — струей плазмотрона (1) с наложенным или спеченным из порошков наплавочного материала (2);

З —плавящимся электродом (1) с перемещаемым медным ползуном (2), наплавляемая деталь (3); наплавленный слой (4)

Основным достоинством ручной дуговой наплавки является простота и универсальность метода, возможность выполнения сложных наплавочных работ в труднодоступных местах. К недостаткам относят низкую производительность, загазованность в месте производства работ, сложность получения необходимого качества наплавленной поверхности.

Наплавку плавящимся электродом ведут по той же технологии, что и обычную сварку. Перед наплавкой поверхность тщательно зачищают, следя особенно за тем, чтобы не осталось жировых пятен и коррозии. Электроды подбирают, исходя из условий эксплуатации наплавляемой поверхности. Для этого применяют как обычные сварочные электроды, предназначенные для сварки легированных сталей, так и специальные наплавочные электроды, обладающие заданными свойствами. Для наплавки износостойких поверхностей применяют порошковые проволоки с заданным химическим составом. В качестве источников питания для сварочной дуги используют серийные выпрямители и сварочные трансформаторы.

Для наплавки на поверхность металла наносят сварочные валики, покрывая всю плоскость слоем наплавленного металла. Валики наносят поочередно, перекрывая предыдущий на ⅓ его ширины. Для того чтобы увеличить ширину валиков, их можно накладывать поперечными колебаниями, так же как это делают для увеличения сварочного шва. Валики можно накладывать и с некоторыми промежутками один от другого, с последующей наплавкой валиков в промежутках. Промежуточные валики накладывают после снятия шлака с ранее наложенных валиков и тщательной их зачистки.

В отличие от соединительной сварки наплавка имеет некоторые особенности, связанные с тем, что химический состав наплавленного металла существенно отличается от химического состава основного металла. Выходом из сложившейся ситуации может служить тщательный подбор состава плавящихся электродов, которые способны создать требуемую структуру и химический состав наплавленного слоя. Если это сделать не удается, то прибегают к другим методам наплавки: наплавке неплавящимся электродом с расплавлением слоя сыпучего наплавляемого сплава, нанесение легирующих примесей в виде порошков, паст или брикетов, наплавлением в среде защитных газов и т.д. Для этого применяют методы наплавки на автоматическом и полуавтоматическом сварочном оборудовании, на особенностях которого мы остановимся в соответствующих разделах данной книги.

При наплавке любым из указанных методов важно, чтобы основной металл проплавлялся минимально, чтобы были сведены к минимуму остаточные напряжения, деформации и припуски на последующую обработку.

Наплавка твердых сплавов

Материалы для наплавки

Наплавкой называют процесс наплавления на поверхности изделия слоя металла для изменения размеров или придания специальных свойств (твердости, антикоррозионности, износоустойчивости и т. д.). Наплавка может выполняться металлическими штучными электродами, стальной наплавочной проволокой (лентой) и твердыми сплавами.

Твердыми сплавами называют сплавы карбидо- и боридообразующих металлов —хрома, марганца, титана, вольфрама и других с углеродом, бором, железом, кобальтом, никелем и пр. Они могут быть литыми и порошковыми.

К литым твердым сплавам относится прутковый сормайт, поставляемый в виде стержней диаметром 6—7 мм и длиной 400—450 мм, содержащий 25—31% хрома, 3—5% никеля, 2,5-3,3% углерода, 2,8—3,5% кремния, до 1,5% марганца, до 0,07% серы и 0,08% фосфора, остальное — железо, а также другие сплавы. Литые твердые сплавы применяют для наплавки штампов, измерительного инструмента, деталей станков и механизмов, работающих в условиях интенсивного износа. Наплавку ведут ацетилено-кислородным пламенем, угольным электродом, а также вольфрамовым электродом в среде аргона.

К порошкообразным твердым сплавам относятся сталинит и сормайт. Порошкообразный сталинит содержит 24—26% хрома, 6—8,5% марганца, 7—10% углерода, до 3% кремния, до 0,5% серы и фосфора, остальное — железо.

Металлические электроды для дуговой наплавки изготовляют по ГОСТ 10051—75, согласно которому электроды классифицируются в зависимости от химического состава и твердости наплавленного металла.

Виды наплавки

В настоящее время в промышленности используется большое количество различных видов наплавки.

Ручная дуговая наплавка . Наплавка выполняете металлическими плавящимися одиночными электродами, пучком электродов, лежачими пластинчатыми электродами, трубчатыми электродами, дугой прямого и косвенного действия и трехфазной дугой.

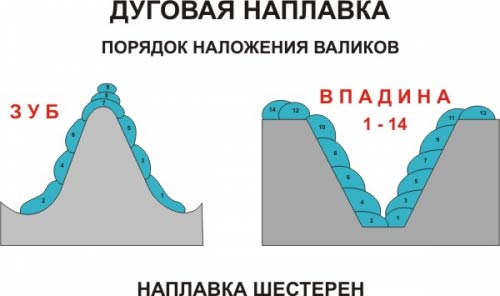

Наплавку электродами можно выполнять во всех пространственных положениях. Она выполняется путем последовательного наложения валиков, наплавляемых при расплавлении электрода, на поверхность изделия. Наплавляемая поверхность при этом должна быть чистой (зачищена до металлического блеска). Поверхность каждого наложенного валика и место для наложения следующего валика также тщательно зачищают от шлака, окалины и брызг. Для получения сплошного монолитного слоя наплавленного металла каждый последующий валик должен перекрывать предыдущий на 1/3 — 1/2своей ширины.

Толщина однослойной наплавки составляет 3—6 мм. Если необходимо наплавить слой толщиной более 6 мм, перпендикулярно первому наплавляют второй слой валиков. При этом первый слой валиков должен быть тщательно очищен от брызг, окалины, шлаковых включений и других загрязнений.

Дуговая наплавка под флюсом

По способу выполнения может быть автоматической или полуавтоматической, а по количеству применяемых проволок — одноэлектродной и многоэлектродной. Применяемые для наплавки под флюсом наплавочные проволоки по конструкции разделяют на сплошные и порошковые, а по форме — на круглые и ленточные.

Дуговая наплавка в защитных газах вольфрамовым (неплавящимся) и проволочным металлическим (плавящимся) электродом. Для защиты дуги используют аргон, азот, водород и углекислый газ. Производительность труда при наплавке оценивают массой или площадью (размерами) наплавленного металла.

Вибродуговая наплавка

Эта наплавка является разновидностью электрической дуговой наплавки металлическим электродом и выполняется путем вибрации электрода. Амплитуда вибрации находится в пределах от 0,75 до 1,0 диаметра электродной проволоки.

Электрошлаковая наплавка

Отличительной особенностью этого способа наплавки является высокая производительность, при которой могут быть достигнуты не только десятки, но и сотни килограммов наплавленного металла в час. Наплавка производится с принудительным формированием металла за один проход. Электроды применяются практически любого сечения: прутки, пластины и т. п. Глубину проплавления основного металла можно регулировать в широких пределах.

Наплавка открытой дугой

Для этой цели применяют порошковую проволоку с внутренней защитой, которая позволяет расширить область применения механизированной износостойкой наплавки. При наплавке этой проволокой применение флюса или защитного газа не требуется, поэтому способ отличается простотой и маневренностью и создается возможность восстановления деталей сложной формы, глубоких внутренних поверхностей, деталей малых диаметров и пр. В настоящее время имеются различные конструкции аппаратуры, а также разработана технология упрочения деталей широкой номенклатуры. Расход проволоки составляет 1,15—1,35 кг на 1 кг наплавленного металла. Производительность при полуавтоматической наплавке повышается в 2—3 раза по сравнению с наплавкой штучными электродами.

Плазменная наплавка

При плазменной наплавке источником тепла является высокотемпературная сжатая дуга, получаемая в специальных горелках. Большое применение получили плазменные горелки с дугой прямого действия, горящей между неплавящимся вольфрамовым электродом и наплавляемым изделием. Иногда применяют горелки комбинированного типа, в которых от одного электрода одновременно горят две дуги —прямого и косвенного действия.

Присадочным материалом при этом способе наплавки служит проволока, лента, порошок и пр. Практический интерес представляет прежде всего наплавка с присадкой мелкозернистого порошка. В этом случае применяется плазменная горелка комбинированного типа. Порошок при помощи транспортирующего газа подается из питателя в горелку и там вдувается в дугу. За время пребывания в дуге большая часть порошка успевает расплавиться, так что на наплавляемую поверхность попадают уже капельки жидкого присадочного материала.

Технология наплавки

Перед началом наплавки устанавливают высоту наплавочного слоя. Перед наплавкой, как и перед сваркой, поверхность, подлежащая наплавке, должна быть очищена от грязи, ржавчины, окалины, масла и влаги. При наложении первого слоя наплавки стремятся каждый предыдущий валик перекрывать на 25—30% его ширины, сохраняя при этом постоянство его высоты.

При необходимости увеличить высоту наплавочного валика, производят наплавку следующего валика, очистив перед наплавкой наплавленный слой от неметаллических включений и шлака, образованных при наложении предыдущего слоя.

В зависимости от марки металла наплавка может производиться без подогрева изделия и с предварительным подогревом. Основными требованиями, предъявляемыми к качеству наплавки, являются: надежное сплавление основного металла с наплавленным; отсутствие дефектов в наплавленном металле; идентичность свойств наплавленного металла.

Надежное сплавление наплавки с основным металлом обеспечивается подбором силы тока, что для наплавочных установок с постоянной скоростью подачи электрода соответствует подбору скорости подачи проволоки или ленты.

Электродуговые способы наплавки. Ручная дуговая наплавка

Дуговая наплавка покрытыми электродами является наиболее распространенным способом ремонта (восстановления формы и размеров) деталей автомобилей, тракторов и других машин и механизмов вследствие простоты ее осуществления и мобильности оборудования. Наплавку осуществляют обычно вручную, поэтому такой способ называют также ручной дуговой наплавкой.

Электродное покрытие служит для защиты ванны жидкого металла от кислорода и азота воздуха, стабилизации дуги, повышения технологичности процесса наплавки и введения легирующих элементов в состав наплавленного металла. Применяют следующие виды электродного покрытия: ильменитовое с содержанием более 30 % ильменита (FeO × TiO2); высокоцеллюлозное с содержанием 20…30 % целлюлозы; карбонатно-рутиловое; основное (фтористо-кальциевое), основными компонентами которого являются карбонат кальция и флюорит; высокорутиловые с содержанием до 35 % рутила (TiO2).

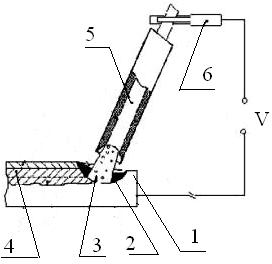

Дуговая наплавка покрытыми электродами отличается низкой стоимостью оборудования, возможностью выполнения наплавки вручную (рис. 1).

Рис. 1. Схема ручной дуговой наплавки покрытым электродом: 1 – изделие; 2 – сварочная ванна; 3 – электрическая дуга; 4 – наплавленный валик; 5 – покрытый электрод; 6 – электрододержатель

1. Выбор электродов для наплавки

Выбранные для наплавки конкретных изделий электроды должны обеспечивать получение требуемых свойств поверхности детали и давать наплавленный металл высокой износостойкости, необходимой вязкости, который должен удовлетворительно обрабатываться механическим способом. Электроды должны обладать хорошими сварочно-технологическими свойствами и быть достаточно дешевыми.

Свойства наплавленного металла в основном определяются его химическим составом и термообработкой. Химический состав наплавленного слоя изменяется за счет введения легирующих компонентов. Наиболее дешевыми и доступными из них являются углерод, марганец, хром, кремний, титан и бор. Они повышают твердость и износостойкость металла при истирании. Марганец и хром при введении их в малоуглеродистую сталь в количестве от 8 до 27 % повышают ее износостойкость в 4…5 раз. Высокомарганцовистая сталь хорошо работает при высоких ударных нагрузках. Углеродистая высокохромистая сталь (хрома более 12 %) обладает малой ударной вязкостью, поэтому ее не следует применять при наплавке деталей, работающих при ударных нагрузках. При ручной дуговой наплавке покрытыми электродами легирование наплавленного валика осуществляется либо через электродное покрытие, в состав которого входят легирующие компоненты, либо с помощью электродного стержня, изготовленного из легированной сварочной проволоки.

Наплавка изношенных деталей машин, изготовленных из углеродистых или легированных сталей и не подвергающихся после наплавки термообработке, производится электродами любой соответствующей основному металлу марки, обеспечивающими необходимую твердость и износостойкость наплавленного металла. Если же восстановленные детали подвергаются термообработке, то наплавка их производится такими электродами, наплавленный металл которых допускает эту обработку без снижения твердости и других механических свойств, например электродами ЦН-2,03H-250, 03H-300. В наплавленном металле стальных деталей, подвергающихся закалке, должно быть не менее 0,30 % углерода, чтобы металл мог воспринимать закалку.

Электроды для наплавочных работ в зависимости от химического состава и твердости наплавленного металла делятся на типы, а в зависимости от химического состава покрытия – на марки. Электроды, применяемые для наплавочных работ, разделяют на следующие группы (характеристики электродов приведены в прил. 1).

- Для наплавки деталей, работающих на износ при обычных температурах, применяют электроды ОЗН-250, ОЗН-300, ОЗН-350, 03H-400, Т-590, ЦН-250. Металл, наплавленный этими электродами, имеет среднюю и высокую твердость, удовлетворительную пластичность и вязкость и относится к перлитному классу. Наплавленный металл в зависимости от химического состава может подвергаться или не подвергаться термообработке. Такие электроды применяются для наплавки валов, осей, автосцепок, крестовин, зубьев экскаваторов, лемехов, ножей бульдозеров, катков и звездочек тракторов, колес подвижного состава и т. д.

- Для наплавки деталей, работающих на износ при повышенных температурах, применяют электроды ЦШ-1, ЦШ-2, ЦШ-3, ЦН-4, ЦН-5, 03H-I, НЖ-2, ЭН-60М. Эти электроды дают в наплавленном слое перлитную хромовольфрамовую или хромомарганцевую сталь. Применяется для наплавки штампов горячей штамповки, деталей кузнечно-прессового оборудования. Как правило, наплавленные изделия перед механической обработкой отжигаются, а после нее подвергаются закалке и высокому отпуску.

- Электроды для наплавки режущего инструмента: ЦН-1М, T-216, Т-268, Т-293, ОЗИ-5, ОЗИ-6. Они дают наплавленный металл типа быстрорежущей стали.

- Электроды, предназначенные для наплавки эрозионно-стойких поверхностей деталей, работающих при высоких температурах и в агрессивных средах: ЦН-2, ЦН-3, ЦН-6, ЦН-8. Применяются для наплавки деталей арматуры паровых котлов, насосов и турбин парогенераторов. В наплавленном слое такие электроды дают структуру стеллитов или сормайтов.

- Электроды, предназначенные для сварочных работ: ЦМ-7, УОНИ 13/45, МР-3, АНО-4. Они дают наплавленный металл с высокой твердостью, но не могут существенно повысить износостойкость детали и дают возможность только восстановить размеры и форму детали.

2. Техника наплавки покрытыми электродами стальных изделий

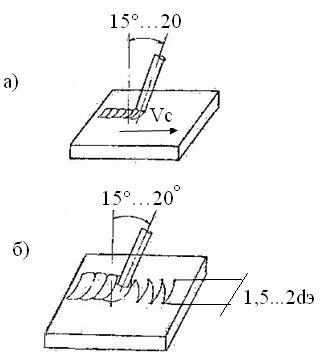

Наплавка малоуглеродистых и низколегированных сталей производится обычным способом при обычных условиях. Во время наплавки электрод должен быть наклонен под углом 15…20° к вертикали во избежание попадания жидкого шлака на еще не расплавленный основной металл. Наплавка должна осуществляться углом назад (рис. 2, а).

Для получения узкого валика шириной до 1,5 диаметра электрода электрод при наплавке перемещают прямолинейно без поперечных колебаний.

Рис. 2. Техника наплавки: а – углом назад; б – с поперечными колебаниями

Однако из-за высокой скорости охлаждения в металле наплавки могут остаться не успевшие выделиться газы и шлаковые включения. С целью устранения таких дефектов при наплавке накладываются более широкие валики, которые получаются при поперечном перемещении конца электрода (рис. 2, б). Такой прием увеличивает прогрев кромок валика и замедляет скорость охлаждения сварочной ванны, что уменьшает вероятность появления дефектов,

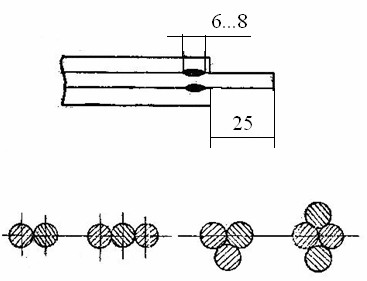

Наплавка более широких слоев и большей высоты наплавленного слоя может осуществляться пучком электродов. Он представляет собой несколько сложенных вместе электродов, скрепленных между собой обвязкой и прихватками. В случае необходимости наплавки низкими и широкими валиками применяют пучки из двух или трех электродов, скомпонованных в ряд. Для наплавки более узкими, но высокими валиками применяют пучки из трех электродов, скомпонованных треугольником, или четырех электродов (рис. 3).

Рис. 3. Пучки электродов для наплавки

Наплавка должна выполняться короткой дугой, валики накладывают так, чтобы каждый последующий перекрывал предыдущий на 1/2 или 1/3 своей ширины. По высоте слой наплавленного металла устанавливается из расчета, чтобы припуск на механическую обработку составил 2…3 мм. Значение силы тока при наплавке определяется в зависимости от диаметра электрода по формуле J = (30…50)dэ, где J – сила тока; dэ – диаметр стержня электрода.

Между толщиной слоя наплавленного металла, диаметром электрода, числом слоев наплавки и силой тока рекомендуется выдерживать следующие соотношения (табл. 4).

При окончании наплавки усадочный кратер необходимо выводить за пределы рабочей наплавляемой поверхности, используя для этой цели приставные планки. После наложения каждого валика с поверхности наплавки удаляются шлак и брызги металла. При наплавке среднеи высокоуглеродистых сталей рекомендуется предварительный подогрев металла до температуры 350°. Изделия, подвергнутые ранее термообработке (закалка), перед наплавкой отжигают, после наплавки рекомендуется производить высокий отпуск наплавленного слоя.

Покрытые электроды, характеристики, технические требования. Классификация, маркировка ГОСТ 9466-75

Электроды должны храниться в отапливаемых помещениях при температуре не ниже +15 С и влажности воздуха не выше 60%(нормальные условия). При соблюдении условий хранения, срок годности электродов не ограничен.

Должны проходить обязательный входной контроль. При входном контроле должны проверяться:

- наличие сертификата;

- сохранность упаковки и наличие на каждом упаковочном месте этикетки (бирки);

- сварочно-технологические свойства;

- для легированных электродов соответствие химического состава наплавленного металла данной марки;

Перед применением электроды должны быть прокалены по режиму, указанному на этикетке.

Основные характеристики покрытых электродов ГОСТ 9466-75

1. Тип электрода:

- для конструкционных и теплоустойчивых сталей по ГОСТ 9467 (Э– покрытый электрод, число-гарантированный предел прочности наплавленного металла (в кг\на мм), буква А улучшенные пластические свойства (например, Э42,Э50А);

- для высоколегированных сталей по ГОСТ 10052 примерный химический состав наплавленного металла (например, Э-07Х20Н9)

2. Марка электрода, устанавливается разработчиком ТУ на электроды (например МТГ-01К,ТМЛ-3У, УОНИ 13\55)

3. Диаметр электрода

5. Род и полярность тока

По видам покрытия электроды подразделяются

- с кислым покрытием – А;

- с основным покрытием – Б;

- c целлюлозным покрытием – Ц;

- с рутиловым покрытием – Р;

- с покрытием смешанного вида – соответствующее двойное условное обозначение (РА, РБ, РЦ);

- с прочими видами покрытий – П.

При наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия электродов добавляется буква Ж.

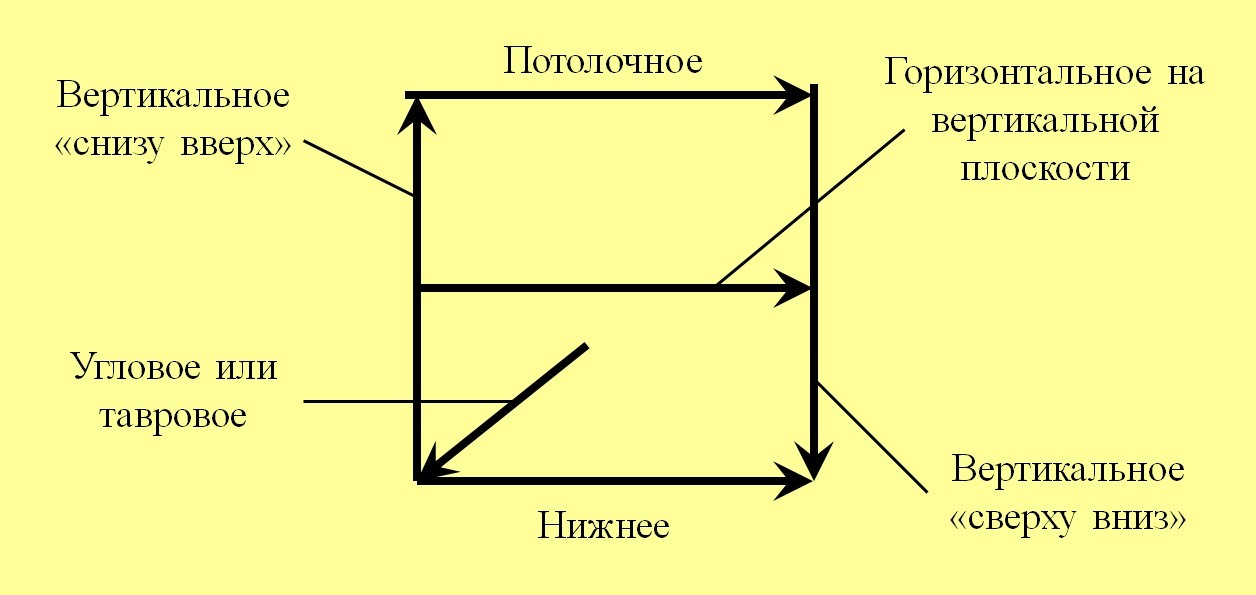

По допустимым пространственным положениям сварки или наплавки электроды подразделяются:

- для всех положений — 1;

- для всех положений, кроме вертикального сверху вниз — 2;

- для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3;

- для нижнего и нижнего в лодочку — 4.

По назначению электроды подразделяются:

- для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм2 — У (условное обозначение);

- для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2 — Л;

- для сварки легированных теплоустойчивых сталей — Т;

- для сварки высоколегированных сталей с особыми свойствами — В;

- для наплавки поверхностных слоев с особыми свойствами — Н.

По толщине покрытия электроды подразделяются:

В зависимости от отношения D/d (D — диаметр покрытия, d — диаметр электрода, определяемый диаметром стержня)

- с тонким покрытием (D/d≤1,20) — М;

- со средним покрытием (1,20

- с толстым покрытием (1,45

- с особо толстым покрытием (D/d>1,80) — Г.

Этикетка коробки с электродами

Каждая коробка (пачка) с электродами снабжаются этикеткой или маркировкой, на которой указано:

- наименование или товарный знак предприятия-изготовителя;

- полное обозначение электродов по ГОСТ 9466-75;

- номер партии и дата изготовления;

- область применения электродов;

- режимы сварочного тока в зависимости от диаметра электродов и положения сварки или наплавки;

- особые условия выполнения сварки или наплавки;

- свойства металла шва, наплавленного металла или сварного соединения (специальные механические свойства, не указанные в условном обозначении электродов);

- допустимое содержание влаги в покрытии на момент использования электродов;

- рекомендуемый режим прокаливания электродов перед сваркой;

- масса электродов в упаковке.

Условное обозначение электродов по ГОСТ 9466-75 Пример обозначения электрода по ГОСТ 9466-75

Условное обозначение положений сварки

Сварочно-технологические свойства электродов ГОСТ 9466

Сварочно-технологические свойства электродов должны удовлетворять следующим требованиям:

- дуга должна легко возбуждаться и стабильно гореть;

- покрытие должно плавиться равномерно, без чрезмерного разбрызгивания, отваливания кусков и образования чехла или козырька, препятствующих нормальному плавлению электрода при сварке во всех пространственных положениях, рекомендованных для электродов данной марки;

- образующийся при сварке шлак должен обеспечивать правильное формирование валиков шва и легко удаляться после охлаждения;

- металле шва не должно быть трещин, надрывов и поверхностных пор;

Максимальные размеры и число внутренних пор и шлаковых включений в металле шва не должны превышать норм, указанных в стандарте

При проверке сварочно-технологических свойств электродов выполняют сварку одного одностороннего таврового образца и одного двухстороннего. Вместо одностороннего таврового образца, если оговорено в ТУ на электроды, выполняют трубный стыковой образец. Односторонний тавровый образец разрушают для контроля наличия внутренних дефектов. Трубный образец подвергают радиографическому контролю или послойной обработке. На двусторонних тавровых образцах проверяют склонность швов к образованию трещин.

Сварку угловых швов тавровых образцов производят за один проход

При получении неудовлетворительных результатов проверки поп. 4.6 стандарта, а также по п. 4.7 стандарта в части прочности или коэффициента массы покрытия проводят повторную проверку на удвоенном количестве электродов, отобранных от партии. Результаты повторной проверки являются окончательными и распространяются на всю партию

При получении неудовлетворительных результатов проверки по п. 4.7 стандарта в части содержания влаги в покрытии или по п. 4.8 стандарта в части размеров и количества пор (п. 3.12), выявленных в металле шва или наплавленном металле при проверке сварочно-технологических свойств, допускается повторное прокаливание всех электродов контролируемой партии с последующей проверкой соответствующих показателей.

При получении неудовлетворительных результатов проверки по п. 4.8 стандарта в части химического состава наплавленного металла, механических и специальных свойств и характеристик металла шва, наплавленного металла или сварного соединения допускается повторное выполнение соответствующих проб и удвоенного числа образцов для проверки показателей, по которым был получен неудовлетворительный результат.

Результаты повторной проверки являются окончательными.

Прокалка сварочных электродов

Прокалка производится для уменьшения содержания влаги в покрытии и, как следствие, снижения количества водорода в наплавленном металле, а так же для улучшения сварочно-технологических свойств .

Режим прокалки указывается на этикетке (коробке)

Режим прокалки включает: температуру прокалки, время выдержки. Температура прокалки электродов с основным видом покрытия должна быть не менее 340 С

Срок хранения прокаленных электродов в обычных условиях (температура не ниже +15С и влажность не более 60%) не более 5 суток, в термо шкафах при температуре 80-115 С срок хранения не ограничен.

Количество прокалок не более 3-х раз.

Нарушение режимов прокалки и сроков хранения приведет к появлению пор и снижению ударной вязкости металла сварных швов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Металлургические процессы при сварке электродами с различными покрытиями

крытия практически одновременно идут процессы формирования сварочной ванны, ее газовой и шлаковой защиты от насыщения азотом, а также от окисления кислородом воздуха. Затем идут процессы нейтрализации водорода, раскисления, легирования и модифицирования, рафинирования жидкого металла, его кристаллизации, связывания продуктов всех реакций в шлаковую фазу и отделения шлаковой корки. Однако в разных типах покрытия указанные процессы осуществляются по различным физикохимическим реакциям.

Сварка электродами с рудно-кислым покрытием (А). Рудно-кислые покрытия создают значительное количество газов (СО2,

СО, Н2, Н2О) в результате разложения и окисления крахмала или органических компонентов, что и обеспечивает хорошую защиту от атмосферного воздуха. Кроме того, при нагреве Fe203 выделяется кислород, связывающий водород в нерастворимый пар Н2О. Однако для противодействия окислению металла кислородом, выделяющимся из гематита Fe203, в покрытия этого типа требуется ввести значительное количество раскислителей, главным образом ферромарганца. Так, в электродах ЦМ-7 содержится до 33 % гематита и около 30 % ферромарганца, что достаточно для восста

Рис. 10.20. Зависимость ударной вязкости от температуры испытания шва при сварке электродом с основным (кривая 1) и рудно-кислым (кривая 2) покрытиями

новления почти всего гематита. При вводе большого количества раскислителей образуется много продуктов раскисления - оксидов. Часть из них не выходит из шва и создает неметаллические включения, снижающие ударную вязкость и пластичность швов (рис. 10.20).

Окислительно-восстановительные процессы при сварке этими электродами можно описать следующими уравнениями реакций:

(Fe203) + Mn = (МпО) + 2[FeO];

[Мп] + [FeO] = (МпО) + Fe;

(Si02) + 2Мп = 2(МпО) + [Si].

Первая реакция экзотермична и выделяет значительное количество теплоты. За счет восстановления железа из покрытия коэффициент наплавки увеличивается до 10. 12 г / (А-ч). В последнее время этот принцип экзотермичности покрытия был применен для создания электродов, не требующих при сварке электрического тока. В них усилен эффект «бенгальских огней» путем ввода в покрытие соединений алюминия, магния и др., применяемых при термитной сварке.

Сварка электродами с рутиловым покрытием (Р). Иначе организованы те же процессы при сварке электродами с рутиловым

покрытием Р. Газовую защиту образует СО и СО2 при распаде кар

боната MgC03, а также СО, СН и Н2 при распаде декстрина. Связывание водорода в ОН путем окисления выполняют диссоциирующие СО2, рутил И полевой шпат, СОСТОЯЩИЙ преимущественно ИЗ Si02. Шлаковую защиту создает ТЮ2 и Si02 (из полевого шпата).

Рутил является слабым окислителем. Он не полностью диссоциирует (ТІО2 = ТІО + О), выделяя мало кислорода и сохраняя форму шлака (ТЮ). Раскислителем в этом покрытии служит FeSi. Электроды с покрытием такого типа обладают высокими технологическими свойствами - обеспечивают достаточную устойчивость горения дуги на переменном токе, хорошее формирование шва и отделяемость шлаковой корки, возможность сварки в любом пространственном положении шва. Рутиловые электроды малотоксичные и обеспечивают высокие механические свойства наплавленного металла.

Сварка электродами с основным покрытием (Б). В основном электродном покрытии типа Б газообразующим является

СаСОз, окислителями - СО2 и Si02, раскислителями - FeTi и FeSi,

а рафинирующим элементом - СаО. Одновременно СаО, CaF2 и

Si02 создают шлак, связывающий продукты раскисления.

Газовую защиту зоны сварки осуществляет СО2 вследствие разложения мрамора СаСОз. Образующийся оксид кальция СаО, не способный к диссоциации в зоне дуги, не выделяет О2 и уходит на образование шлаковой системы основного типа CaO-CaF2- Атмосфера сварочной дуги преимущественно состоит из СО, СО2 и

Н2О в виде паров воды, выделяющихся из покрытия. Чтобы снизить уровень водяного пара и водорода в зоне сварки, эти электроды перед сваркой необходимо прокаливать при высокой температуре: 600. 790 К (до 840 К). Водород, попадающий в дугу из атмосферы, связывается фтором в не растворимое в металле соединение HF.

Покрытие содержит несколько раскислителей, что позволяет получить мало окисленный и хорошо восстановленный металл с

малым содержанием Н2 (табл. 10.6). Поэтому электроды с таким покрытием называют низководородными. Присутствующий в шлаке оксид СаО хорошо рафинирует металл, что снижает склонность к образованию горячих и холодных трещин.

Таблица 10,6. Массовые доли включений, %, при использовании для сварки сталей электродов с различным типом покрытия

Свойства электродов

Шлакообразующие составляющие защищают расплавленный металл от воздействия кислорода и азота воздуха и частично рафинируют (очищают) его. Они образуют шлаковые оболочки вокруг капель электродного металла, проходящих через дуговой промежуток, и шлаковый покров на поверхности металла шва. Шлакообразующие составляющие уменьшают скорость охлаждения металла и способствуют выделению из него неметаллических включений. Шлакообразующие составляющие могут включать в себя титановый концентрат, марганцевую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит, а также вещества, повышающие стабильность горения дуги.

Газообразующие составляющие при сгоранни создают газовую защиту, которая предохраняет расплавленный металл от кислорода и азота воздуха. Газообразующие составляющие состоят из древесной муки, хлопчатобумажной пряжи, крахмала, пищевой муки, декстрина и целлюлозы.

Раскисляющие составляющие необходимы для раскисления расплавленного металла сварочной ванны. К ним относятся элементы, которые обладают большим сродством к кислороду, чем железо, например марганец, кремний, титан, алюминий и др. Большинство раскислителей вводится в электродное покрытие в виде ферросплавов.

Легирующие составляющие необходимы в составе покрытия для придания металлу шва специальных свойств: жаростойкости, износостойкости, сопротивляемости коррозии и повышения механических свойств. Легирующими элементами служат марганец, хром, титан, ванадий, молибден, никель, вольфрам и некоторые другие элементы.

Стабилизирующими составляющими являются те элементы, которые имеют небольшой потенциал ионизации, например калий, натрий и кальций.

Связующие (клеящие) составляющие применяют для связывания составляющих покрытия между собой и со стержнем электрода. В качестве них применяют калиевое или натриевое жидкое стекло, декстрин, желатин и другие. Основным связующим веществом служит жидкое стекло.

Все покрытия должны удовлетворять следующим требованиям:

- обеспечивать стабильное горение дуги;

- физические свойства шлаков, образующихся при плавлении электрода, должны обеспечивать нормальное формирование шва и удобное манипулирование электродом;

- не должны происходить реакции между шлаками, газами и металлом, способные вызвать образование пор в сварных швах;

- материалы покрытия должны хорошо измельчаться и не вступать в реакцию с жидким стеклом или между собой в замесе;

- состав покрытий должен обеспечивать приемлемые санитарно-гигиенические условия труда при изготовлении электродов и в процессе их сгорания.

Электрод, состоящий из электродного стержня и покрытия, при плавлении образует расплавленный металл и шлак. Шлак должен обладать определенными физическими и химическими свойствами.

К физическим свойствам шлака относят температуру плавления, температурный интервал затвердевания, теплоемкость, теплосодержание, вязкость, способность растворять окислы, сульфиды и т. д., плотность, газопроницаемость и коэффициенты линейного и объемного расширения.

К химическим свойствам относят способность шлака раскислять расплавленный металл сварочной ванны, связывать окислы в легкоплавкие соединения, а также легировать расплавленный металл сварочной ванны.

Физические свойства образующихся шлаков оказывают значительное влияние на процесс сварки и формирование сварного шва. Во всех электродных покрытиях при их плавлении плотность шлака должна быть ниже плотности металла сварочной ванны, что обеспечит его всплывание из сварочной ванны. Температурный интервал затвердевания шлака должен быть ниже температуры кристаллизации металла сварочной ванны, иначе слой шлака не будет пропускать выделяющиеся из сварочной ванны газы. Шлак должен покрывать сварной шов по всей поверхности ровным слоем.

Шлаки, образующиеся при плавлении электродных покрытий, бывают «длинные» и «короткие». «Длинными» называют такие шлаки, в составе которых содержится значительное количество кремнезема. Возрастание их вязкости при понижении температуры происходит медленно. Электроды, имеющие покрытия, образующие при плавлении «длинные» шлаки, не пригодны для сварки в вертикальной и потолочной плоскостях, так как сварочная ванна длительное время находится в жидком состоянии. Для сварки во всех пространственных положениях применяют электроды, покрытия которых при плавлении дают «короткие» шлаки; возрастание вязкости расплавленного шлака с понижением температуры происходит быстро, поэтому закристаллизовавшийся шлак препятствует стеканию металла шва, находящегося еще в жидком виде. «Короткие» шлаки дают электроды с рутиловым и основным покрытием.

Достаточно хорошую отделимость шлаковой корки от поверхности металла получают при применении шлаков, имеющих коэффициент линейного расширения, отличающийся от коэффициента линейного расширения металла.

Свойства металла шва и технологические характеристики электродов

Электроды характеризуют по свойствам наплавленного ими металла, к которым относятся: прочность, пластичность, удлинение, ударная вязкость, твердость, коррозионная стойкость, стойкость против старения, а при наплавочных работах и износостойкость.

Наряду с качеством металла шва, полученного при сварке данным электродом, важное значение имеют и его технологические свойства. К основным технологическим свойствам электрода относят его производительность, пригодность для сварки в различных пространственных положениях, стабильность горения дуги при постоянном и переменном токе, допустимую максимальную и минимальную длину дуги, форму шва, коэффициенты наплавки, расплавления и потерь.

Читайте также: