Технологический процесс гибки листового металла

Обновлено: 18.05.2024

Гибка металла, как альтернатива другим способам обработки металла, например, сварке, резке или клепке, имеет следующие преимущества:

Гибка металла представляет собой способ придать заготовке новую форму тем или иным способом. При этом отсутствует выборка материала, резка или сварка. Необходимый результат достигается только за счет его пластического деформирования. При изгибании происходит сжатие одних слоев исходной детали и растяжение других. Такая операция близка по сути правке металла, при которой устраняются дефекты заготовок в виде выпуклостей, вогнутостей или волнистости.

- экономия материала, так как практически полностью отсутствуют отходы;

- сохранение механической прочности изделия, благодаря отсутствию сварных швов или других соединений;

- антикоррозийная стойкость, поскольку в месте деформации не происходит существенного изменения структуры металла по сравнению с той же сваркой;

- привлекательный вид изделия.

Существует несколько видов гибки металла. Все они определяются типом исходной заготовки, в качестве которой выступает, как правило, стандартный производственный сортамент. Перечислим самые распространенные из них.

Гибка листового металла

Технология гибки металла, представляющего собой лист, реализуется на специальных станках — листогибах. По способу гиба такие механизмы можно разделить на три вида:

- Прессовые. Лист под давлением вводится в неподвижную матрицу посредством пуансона и приобретает при этом нужную форму. Пуансоны бывают нескольких видов, различающихся по форме и радиусу гибки. Матрица, как правило, имеет форму угла или паза. Листогибочный пресс является наиболее универсальным оборудованием, поскольку легко перенастраивается на разные задачи.

- Поворотные.

Главные элементы: станина, подвижная гибочная балка (траверса), прижимная балка, задний упор. Прижимная балка служит для фиксации листа на станине. Для сгибания листа производится посредством гибочной балки, которая и является основным рабочим элементом. - Ротационные — двух, трех или четырехвалковые устройства, в которых рабочие элементы используют вращательное движение.

Рабочий привод, создающий необходимое усилие на таких станках, может быть реализован одним из следующих способов:

- ручной — используется мускульная сила человека;

- гидравлический — используется гидроусилитель;

- пневматический — используется сжатый воздух;

- механический — используется энергия раскрученного маховика;

- электромеханический — применяются электродвигатели с редукторами.

Одной из широко применяемых разновидностей листогибочного оборудования являются фальцегибочные или фальцепрокатные станки, которые предназначены для работы с тонким листом. Такое оборудование используют при изготовлении фальцевой кровли, воздуховодов, дымоходов.

Гибка металлических труб

Гибка труб из металла может выполняться горячим и холодным способами. Последний способ более технологичен и производителен. Приспособления и станки для этой операции используют разные методы гибки. Существуют следующие разновидности трубогибов:

- рычажные — для ручной гибки труб из мягких металлов, а также стальных небольшого диаметра на угол до 180 градусов;

- арбалетные — сгибание трубы производится приложением усилия посредине между двумя точками, на которые опирается заготовка;

- роликовые (валковые) — классическим примером является трехроликовый вальцевый трубогиб.

Роликовые трубогибочные станки используют метод холодной деформации металла, называемой вальцовкой. Такой станок работает с металлами любой твердости: от цветных до титана и его сплавов. Угол загиба может достигать 360 градусов, а длина сгибаемой заготовки нередко превышает 5 метров.

Для гибки тонкостенных труб применяют дорновые трубогибы, в которых используется специальная оснастка, называемая дорном. Это приспособление помещается в полость трубы в месте изгиба и препятствует возникновению деформаций металлических стенок.

Гибка металлопроката

Гибка металлического профиля производится методом проката, а не изгиба, в отличие от большинства трубогибов. Гибка стали осуществляется, главным образом, на профилегибочных валковых станках. Количество валков на них варьируется от 3-х до 5. Чем больше число валков — тем меньшего радиуса гиба можно добиться при более высоком качестве изделия. В случае необходимости (большой площади сечения или высокой прочности материала) может производиться разогрев заготовки изгибаемого изделия, например, токами высокой частоты.

Самой сложной, но и самой востребованной у заказчиков технологической операцией, считается гибка стали, в том числе, и нержавеющей. Для того чтобы придать прочному стальному листу нужную конфигурацию, предварительно делается расчет развертки.

Затем она переносится на лист, где с помощью лазера производится его «раскрой». И только после этого заготовку из стали помещают под специальный гидравлический пресс, где по заданным параметрам выполняется процесс гибки.

Кроме нержавейки, в машиностроении часто применяют фасонные детали, выполненные из титановых сплавов. Титан более податливый материал, чем сталь, тем не менее, обработка его методом гнутья не является простым делом. Для работы с титаном используют специальные гибочные прессы. На них можно придать нужную форму титановой заготовке, причем как холодным, так и горячим способом.

Как видим, можно получить готовую деталь любой конфигурации — важно лишь правильно подобрать оборудование и выполнить точные расчеты гиба. Плюсом гибки стали является отсутствие сварных элементов, что означает и отсутствие опасности возникновения коррозии в местах сварных швов.

Гибка металла при помощи гибочного инструмента

Решать задачи по гибке листового металла просто, если есть листогиб. Но как быть без него? Мы дадим советы по использованию гибочного инструмента!

Иногда, во время выполнения строительных или каких-то иных домашних работ, требуется согнуть металл, придав ему определенную конфигурацию. У профессиональных мастеров-жестянщиков есть для этого специальный инструмент — листогиб. А как быть домашнему мастеру, у которого, кроме собственных рук и кое-каких подручных средств, ничего нет? Идти и покупать гибочный инструмент или брать его напрокат?

Оказывается, ничего этого делать не обязательно. Достаточно немного смекалки и элементарных приспособлений, которые есть в доме у каждого домашнего мастера. Гибка листовых металлов своими руками может стать для вас увлекательным процессом, конечно, при условии, что толщина металлической пластины не превышает 3 мм.

Согнуть лист без листогиба

Рассмотрим несколько вариантов, объясняющих, как согнуть лист металла в домашних условиях.

В качестве ручного инструмента для гибки используем линейку, мел или карандаш, тиски, 2 деревянных бруска, стальной уголок и резиновый молоток. Чтобы загнуть лист металла, его нужно разложить на рабочем столе так, чтобы край, который должен стать изогнутым, выступал за пределы стола. Предварительно полосу загиба нужно разметить по линейке. Разметка загиба должна совпадать с линией края вашего рабочего стола.

Торец стола закрыть стальным уголком. Металлический лист закрепить с двух сторон тисками с помощью деревянных брусков. Начинаем сгибать выступающий край листа, постукивая его резиновым молотком, постепенно продвигаясь от одного угла к другому: сначала в одном направлении, потом — в обратном.

Выполняем удары молотком до тех пор, пока отогнутый край полностью не опустится вниз и плоско не ляжет на стальной уголок, который закреплен на торце стола. Другими словами, должен получиться угол 90 градусов. Таким способом можно гнуть листы толщиной до 2 мм.

Например, так можно изготовить ящик для простого садового мангала (уголки, конечно, потом придется приварить).

Важный совет: Если у вас нет резинового молотка, можно воспользоваться и обычным. Тогда отбивать край нужно будет через деревянный брусок или текстолитовую пластину. Только в этом случае на отогнутом крае не останется отметин от молотка.

Вариант 2

- на металлическом листе очерчиваем по линейке край будущего сгиба (линию можно дополнительно немного продавить острым предметом);

- захватываем плоскогубцами край листа так, чтобы их концы приходились точно на линию разметки;

- постепенно продвигая плоскогубцы по разметке, отгибаем край по направлению вверх;

- повторяем до тех пор, пока угол сгиба не приблизится к 90 градусам;

- для точного выравнивания угла «надеваем» согнутый лист на деревянный брусок и подбиваем его молотком до получения точной геометрии угла.

Таким способом без листогиба можно сделать, например, кромку на жестяном отливе.

Сам себе вальцовочник

Бывает необходимость самостоятельного изготовления трубы из металлического листа. Самодельные трубы можно использовать в разных целях: в качестве дымохода, воздуховода, самоварной трубы и т д. Народные умельцы придумали немало способов, как согнуть листовой металл в трубу. Рассмотрим некоторые самые простые варианты.

Вариант 1

Не имея в своем хозяйстве для гибки металла специального приспособления, можно свернуть лист в форме трубы, используя для этих целей либо какую-то круглую болванку, либо готовый отрезок старой трубы. Большинство использует именно трубу.

Итак, раскладываем на поверхности земли или бетонного пола лист металла. Теперь займемся подготовкой шаблона, на который будем накручивать металл. К обоим торцам старой трубы привариваем крестообразно по две маленькие трубки (перпендикулярно друг к другу). Их диаметр должен быть достаточным для того чтобы вставить лом. Это будет наше гибочное приспособление.

Далее, кладем трубу на край листа и начинаем оборачивать лист вокруг нее. Для этой работы потребуются 3 человека: один стоит на трубе, двое других с помощью ломов вращают трубу. Каждый оборот выполняется на 90 градусов. Лом переставляется в 0 градусов.

Так постепенно скручиваем весь лист вокруг трубы и получаем несколько новых цилиндрических витков. Обычно самый край листа остается прямым. Чтобы загнуть и его, в качестве приспособления для гибки металла нужно использовать деревянную киянку или резиновый молоток.

Чтобы получить трубу нужного диаметра, с помощью мерной ленты отмеряем длину ее окружности (для этого диаметр умножаем на 3,14) и болгаркой отрезаем нужный кусок. После этого снимаем его с заготовки и выполняем сварочные работы по шву вашей новой трубы. Таким способом можно изготовить сколько угодно труб без применения специального листогиба.

Для устройства трубы в котельной советуют использовать оцинкованный металл; причем, горячекатаная сталь дает плавный изгиб, без заломов, она идет на изготовление круглых труб. Холоднокатаный прокат — более ломкий, из него лучше получаются профильные изделия.

Перед тем как приступить к гибке металла, отрезаем от целого листа кусок: ширина его равна длине окружности будущей трубы плюс 3 см на фальц (это шов на месте соединения краев металлического листа); длина отрезка равна длине вашей трубы.

Те, кому приходилось самостоятельно выполнять эту работу, советуют не делать длину больше метра, так как в одиночку согнуть длинную трубу из жести не получится. Если конечная длина должна быть больше (например, 2 метра), то придется соединять сваркой 2 отрезка.

Работа выполняется на прочном столе, на край которого помещен стальной уголок — он и послужит листогибом. По длине металлической заготовки любым острым предметом прочерчивается линия отворота. Ее совмещают с краем стола и отбивают деревянной киянкой по направлению вниз. Затем переворачивают и полностью загибают край на лист.

Следующий шаг: отступив 2 мм от подгибки, прочерчивают еще одну линию, параллельно первой, и снова отбивают загиб вниз. То же самое выполняют и на второй стороне заготовки. После формирования трубы эти подгибы будут соединены «в замок». Как гнуть трубу в одиночку, без посторонней помощи, поможет следующий совет: прочерчиваем центральную линию вдоль заготовки, кладем лист на трубу любого диаметра меньшего, чем ваш, и, начиная от средней линии, последовательно, участок за участком, изгибаем лист вокруг нее. Соединяем «в замок» длинные края и отбиваем их киянкой.

Проверяем диаметр готовой трубы и, при необходимости, обычным металлическим молотком делаем «отбортовку» для соединения вашей трубы со следующим отрезком. Новый воздуховод из «оцинковки» готов.

Как видно из этого обзора, используя самый простейший инструмент для гибки металла, который есть в доме каждого хозяина, можно самому с успехом заниматься жестяными работами. У вас есть свои наработанные способы как согнуть лист? Будем рады, если вы поделитесь ими на наших страницах.

ГИБКА МЕТАЛЛА. ИНСТРУМЕНТЫ И ОБОРУДОВАНИЕ МДК СЛЕСАРНОЕ ДЕЛО И ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ. — презентация

Процесс гибки металла – крайне популярная сегодня технология. Но из-за сложности изгибов, толщины и качества материала многие просто не могут с ней совладать. К тому же, если не учесть тонкости техники безопасности, можно только навредить себе, нежели хорошо обработать заготовку.

Итак, чтобы с вами этого точно не приключилось, мы подготовили данную статью. Из нее вы узнаете о видах, этапах и тонкостях гибки металла: от листового до труб, благодаря чему сможете лучше разобраться в этой области.

Виды гибки металла

Процесс гибки металла – это изменение конфигурации изделия, при котором его продольная ось изгибается под давлением.

Гибка металлов бывает:

Технологический процесс гибки металлов выполняется:

- калибрующим ударом – способ предполагает фиксацию заготовки в матрице с последующим ударом по ней пуансоном, форма изделия зависит от формы матрицы;

- свободной гибкой, при которой изгибание заготовки происходит под воздействием пуансона, при этом конфигурация будущей детали зависит от формы гибочного инструмента;

- роликовыми матрицами, в которых ось заготовки изгибается за счет постепенного поворота рабочей части инструмента.

Отличительная особенность этого способа обработки заготовки заключается в зависимости положения сетки макроструктуры от направления гибки. Этот нюанс необходимо учитывать при работе с мало- и среднепластичными металлами и сплавами. Если направление изгибаемой оси совпадает с направлением металлических волокон, то вероятность разрушения заготовки в процессе работы минимальна. Если эти направления не совпадают, то частицы металла могут расслаиваться, что считается браком, не подлежащим исправлению.

Технология и оборудование для гибки листового металла

Процесс гибки металлов не требует приложения значительных усилий. В большинстве случаев заготовки предварительно не нагреваются, за исключением малопластичных листов (из дюралюминия, высокоуглеродистых сталей с высоким содержанием марганца и кремния, титана и его сплавов), а также листовых металлов толще 1,6 см. Прежде чем приступить к гибке таких изделий, их следует нагреть.

Зачастую технология гибки используется совместно с другими процессами обработки листовых металлов, например, с резкой, вырубкой, пробивкой и т. п. Сложные многомерные изделия создают с помощью штампов, рассчитанных на несколько переходов.

Длинные и узкие изделия изготавливают посредством гибки с растяжением.

Выбор инструментов для процесса гибки металлов зависит от размера и вида заготовки, требований, предъявляемых к готовому изделию. Для изгибания металлических листов и деталей пользуются:

- вертикальными листогибочными прессами с механическим или гидравлическим приводом;

- горизонтальными гидропрессами с двумя ползунами;

- кузнечными бульдозерами (горизонтально-гибочными установками);

- трубо- и профилегибочным оборудованием;

- универсально-гибочными аппаратами.

Чтобы получить изделия оригинальной формы, для гибки могут использоваться нестандартные технологии, к примеру, энергия взрыва. В то же время работа с высокопластичными материалами, такими как жесть, затруднений не вызывает.

В процессе гибки металлов используют листогибочные станки, особенности которых заключаются в:

- невысокой скорости изгибания заготовки;

- малых затратах электроэнергии (поэтому ручные листогибочные аппараты широко используются на небольших производствах и в быту);

- увеличенном штамповом пространстве.

Хотя сам процесс кажется простым, при гибке затруднительно определить баланс напряжений и деформаций металла. В начале обработки в материале возникают упругие деформации, затем переходящие в пластические. Сама деформация при работе с металлическими листами неравномерная: значительная – в зоне изгиба, почти незаметная по краям заготовки.

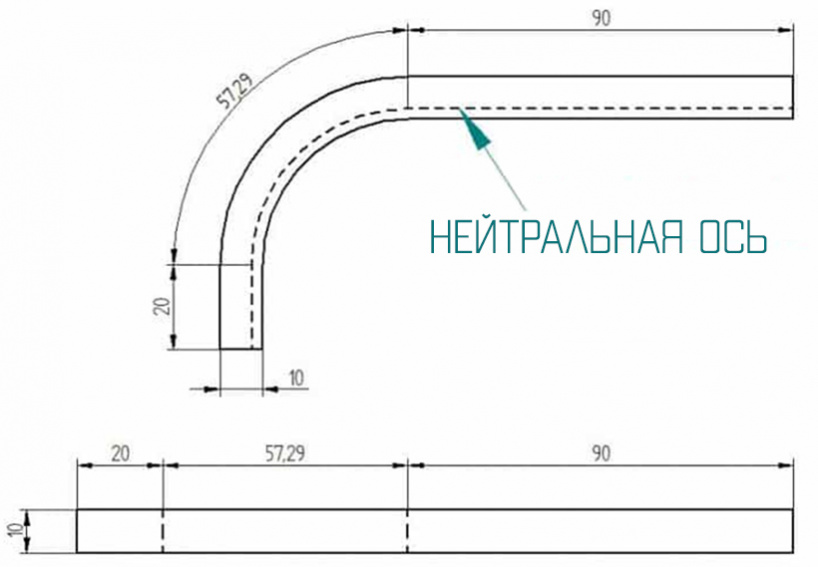

При работе с тонколистовыми изделиями следует иметь в виду, что внутренние слои металла сжимаются, а наружные, напротив, растягиваются. Между этими зонами проходит условная нейтральная линия. Чем точнее она будет определена, тем выше будет качество гиба и ниже вероятность дефектов.

В процессе гибки заготовок следует учитывать, что металл претерпевает ряд изменений:

- меняется толщина, что особенно заметно при работе с толстыми металлическими листами;

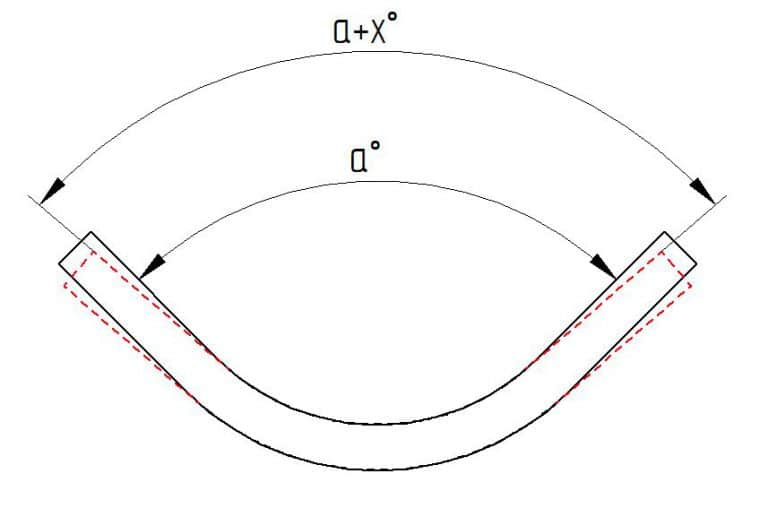

- конечный угол изгиба самопроизвольно изменяется (процесс носит название распружинивания, пружинения);

- на листе образуются складки;

- появляются линии течения металла.

Выход из положения есть!

Но всегда можно найти выход из положения – заказать изготовление необходимого гнутого металлопроката в специальной мастерской. Если вам нужны трубы для домашнего водоотвода или карнизы, а также другие формы металлических гнутых изделий, то выгоднее, быстрее и надежнее заказать их у профессионалов.

Сотрудничество со специалистами гарантирует:

- высокую скорость выполнения каждого отдельного заказа;

- точность и отличное качество готовой продукции;

- использование при гибке металла современного высокоточного оборудования;

- выгодную стоимость услуги.

Заказ изготовления гнутых металлических изделий у специалистов – это существенная экономия ваших времени и сил. А кроме того – получение ожидаемо хорошего результата.

Этапы гибки металла

Процесс гибки холодных металлов предполагает следующую последовательность действий:

- анализ конструкции изделия;

- расчет усилия;

- выбор подходящего оборудования и инструментов;

- разработка чертежа заготовки;

- расчет переходов деформации;

- проектировка технологической оснастки.

Для того чтобы понять, можно ли выполнить гибку металла по представленным чертежам, специалисты анализируют возможности материала. Для этого:

- Проверяют пластичность металла, сопоставляют ее с напряжением, возникающим в процессе изгибания заготовки. Если материал малопластичен, то гибка выполняется в несколько этапов, между которыми заготовку нагревают для увеличения степени пластичности.

- Выясняют, не возникнут ли трещины в металле заготовки при требуемом радиусе изгиба.

- Определяют возможные искажения профиля или толщины заготовки после гибки, в особенности, если готовая деталь должна иметь сложную конфигурацию.

Затем специалист оценивает полученные результаты и принимает решение о:

- возможности выполнения требований технического задания;

- необходимости использования более пластичного материала;

- предварительной термической обработке области изгиба;

- прогреве заготовки перед началом процесса гибки металла.

Разработка технологического процесса включает обязательный этап по расчету следующих параметров:

- минимально допустимого угла изгиба;

- радиуса гибки;

- угла пружинения.

При расчете минимально допустимого радиуса гибки исходят из таких особенностей заготовки и процесса гибки металлов, как:

- пластичность материала, из которого выполнена заготовка;

- соотношение размера детали и скорости деформации (гидропрессы с более низкими скоростями перемещения ползуна показывают лучшие результаты, чем механические гибочные прессы).

Особенности.

Отдельно нужно отметить тот факт, что чем больше нужно деформировать металл (уменьшение минимального борта, угла и радиуса гиба) тем большее воздействие потребуется. Здесь воздействие напрямую связно с давлением и моментом силы. Давление является отношением силы к площади, на которую она приложена. Таким образом, для увеличения воздействия необходимо прикладывать большее усилие на меньшей площади. Момент силы, в свою очередь, является произведением воздействующей силы на длину рычага приложения силы. Уменьшение минимального борта или радиуса гибки требует использования матрицы с меньшим V-раскрытием и, как следствие, меньшим рычагом приложения силы. Соответственно, при прочих равных, гибка на матрице с меньшим раскрытием требует приложения большей силы.

Схематичное изображение силы и рычага при гибке на матрицах с разным V-раскрытием

Тонкости процесса гибки металлических труб

Изогнутые металлические трубы широко используются в нефтяной и химической промышленности, машиностроении, архитектуре и строительстве.

Угол, который должна образовывать труба, можно получить за счет использования различных фитингов. Однако такое решение может привести к появлениям течей. А в ряде случае против фитингов выступают эстетические соображения. Более качественным, надежным и привлекательным вариантом получения изогнутых труб является их гибка, поскольку в этом случае целостность заготовки не страдает.

Для получения качественного гиба необходимо учитывать индивидуальные особенности материалов.

Деформируемая труба подвергается воздействию:

- радиальных сил, меняющих сечение заготовки;

- тангенциальных сил, за счет которых появляются складки.

В процессе гибки металлических труб важно оставить неизменным их сечение. Кроме того, нельзя допустить образование гофр на стенках. Технология изгибания труб позволяет не использовать сварку в процессе прокладки трубопровода.

Выбор технологии гибки металлических труб – ручной или с помощью специального оборудования – зависит от таких параметров, как необходимый угол гиба, материал изготовления, диаметр заготовки. Кроме того, гибка может быть:

- горячей;

- холодной;

- с использованием наполнителя для трубы;

- без такового.

По окончании давления на заготовку возникает явление пружинения, которое прямо пропорционально степени упругости металла. На величину деформации влияют способ гибки и конфигурация изделия.

- Специфика процесса горячей гибки металла.

Процесс гибки металлов горячим способом выбирают в том случае, когда диаметр заготовки превышает 10 см. Деформация может выполняться как вручную, так и с помощью специального оборудования. Однако в любом случае следует принимать во внимание минимальный радиус изгиба.

Протяженность нагреваемой части трубы рассчитывают в зависимости от ее диаметра и требуемого угла изгиба. Закругление должно быть больше диаметра, умноженного на 3.

Для определения протяженности трубы, которую следует обработать термически, используется формула:

L = α × d / 15,

где L – искомая длина в мм;

α – угол изгиба в градусах;

d – наружный диаметр трубы в мм;

К примеру, трубу диаметром 200 мм нужно изогнуть под углом 60°, тогда L = 60 × 200 / 15 = 800 мм, т. е. четыре диаметра.

В процессе горячей гибки металла выполняют следующие операции:

- изготавливают шаблон;

- полость трубы наполняют песком;

- размечают изгибаемую зону;

- нагревают заготовку;

- изгибают ее.

Полость трубы заполняют кварцевым песком, чтобы предотвратить деформацию сечения и избежать появления складок на внутренней части заготовки.

Песок должен быть предварительно просушен и прокален при температуре +150…+500 °С (это необходимо для удаления из него органических примесей), а затем пропущен через мелкое сито с фракциями 3,3х3,3 мм. На один конец трубы устанавливается заглушка, после чего ее полость наполняют песком.

Заглушки могут быть деревянными или металлическими с отверстием для выхода газов.

Для набивки труб не подходит:

- мелкий песок, поскольку при нагревании он спекается и прилипает к стенкам;

- влажный песок, так как в процессе нагрева образуется пар, который может выбить заглушку.

В песке не должно быть камней, которые могут повредить стенки.

Из-за сложности процесса набивки трубу предварительно перемещают к вышке, где устанавливают вертикально или под наклоном. Поскольку качество изгиба напрямую зависит от плотности набивки, в процессе трубу необходимо постоянно обстукивать. О том, что она наполнена песком правильно, свидетельствует глухой звук.

После наполнения заготовки на ней по шаблону размечают зоны изгибов. Для нагрева трубы используют печи или горны. Процесс гибки металла может быть как ручным, так и с использованием специального оборудования.

При механизированном способе нагретый участок трубы фиксируют на специальной плите упорными стойками и прижимом, который удерживает конец заготовки. На противоположный конец трубы надевают трос, который натягивают лебедкой или шпилем, изгибая заготовку.

Во избежание деформации металла между трубой и стойкой размещают прямые или изогнутые прокладки. Для подстраховки свободного торца с тросом используют подставку. В процессе гибки металла с помощью шаблона контролируют геометрию заготовки.

Гибка листового металла - методы и советы по проектированию [часть 1]

Гибка - одна из наиболее распространенных операций по изготовлению листового металла. Этот метод, также известен как прессование, отбортовка, гибка штампа, фальцовка и окантовка, этот метод используется для деформации материала до угловой формы.

Это достигается за счет приложения силы к заготовке. Сила должна превышать предел текучести материала для достижения пластической деформации. Только так можно получить стойкий результат в виде изгиба.

Какие методы гибки наиболее распространены? Как пружинистость влияет на изгиб? Что такое k-фактор? Как рассчитать допуск на изгиб?

Все эти вопросы обсуждаются в этом посте вместе с некоторыми советами по гибке.

Методы гибки:

Существует довольно много различных методов гибки. У каждого есть свои преимущества. Обычно возникает дилемма между стремлением к точности или простоте, в то время как последняя находит все большее применение. Более простые методы более гибкие и, что наиболее важно, для получения результата требуется меньше различных инструментов.

V-образный изгиб:

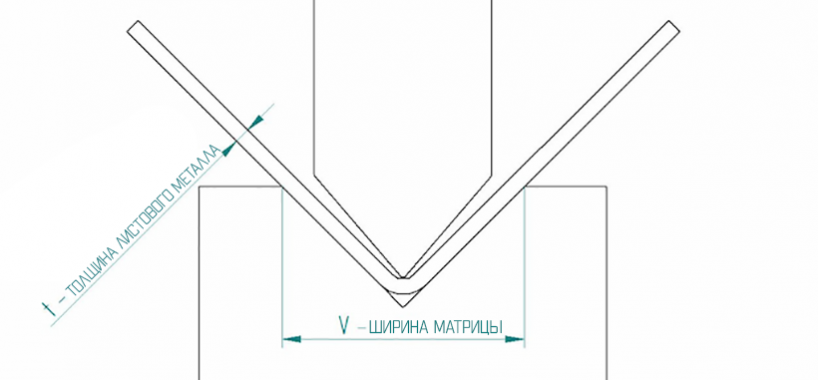

V-образная гибка является наиболее распространенным методом гибки с использованием пуансона и штампа. Она имеет три подгруппы - гибка на основе или нижняя гибка, «свободная» или «воздушная» гибка и чеканка. На воздушную гибку и гибку на основе приходится около 90% всех операций гибки.

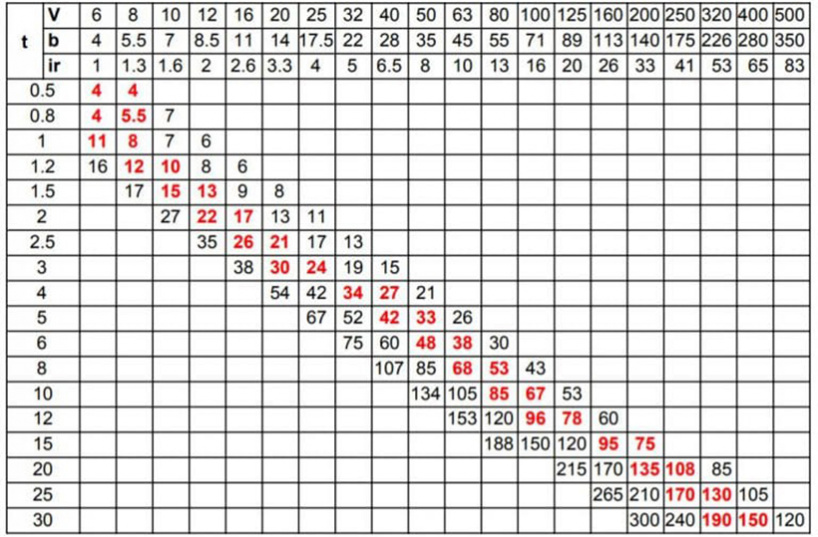

Приведенная ниже таблица поможет вам определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Вы также можете увидеть ширину матрицы V (мм), которая необходима для таких характеристик. Для каждой операции нужен определенный тоннаж на метр. Это также показано в таблице. Вы можете видеть, что более толстые материалы и меньшие внутренние радиусы требуют большей силы или тоннажа. Выделенные параметры являются рекомендуемыми спецификациями для гибки металла.

График силы изгиба

Допустим, у меня есть лист толщиной 2 мм, и я хочу его согнуть. Для простоты я также использую внутренний радиус 2 мм. Теперь я вижу, что минимальная длина фланца для такого изгиба составляет 8,5 мм, поэтому я должен учитывать это при проектировании. Требуемая ширина матрицы составляет 12 мм, а тоннаж на метр - 22. Самая низкая общая производительность стенда составляет около 100 тонн. Линия гибки моей заготовки составляет 3 м, поэтому общая необходимая сила составляет 3 * 22 = 66 тонн. Таким образом, даже простой верстак, с достаточным количеством места, чтобы согнуть 3-метровые листы, подойдет.

Тем не менее, нужно помнить об одном. Эта таблица применима к конструкционным сталям с пределом текучести около 400 МПа. Если вы хотите согнуть алюминий , значение тоннажа можно разделить на 2, так как для этого требуется меньше усилий. С нержавеющей сталью происходит обратное - требуемое усилие в 1,7 раза больше, чем указано в этой таблице.

Нижнее прессование:

При нижнем прессовании, пуансон прижимает металлический лист к поверхности матрицы, поэтому угол матрицы определяет конечный угол заготовки. Внутренний радиус скошенного листа зависит от радиуса матрицы.

По мере сжатия внутренней линии требуется все большее усилие для дальнейшего манипулирования ею. Нижнее прессование позволяет приложить это усилие, так как конечный угол задан заранее. Возможность приложить большее усилие уменьшает пружинящий эффект и обеспечивает хорошую точность.

Разница углов учитывает эффект пружинящего отката

При нижнем прессовании важным этапом является расчет отверстия V-образной матрицы.

| Ширина проема V (мм) | ||||

| Метод / Толщина (мм) | 0,5…2,6 | 2,7…8 | 8,1…10 | Более 10 |

| Нижнее прессование | 6т | 8т | 10т | 12т |

| Свободная гибка | 12. 15т | |||

| Чеканка | 5т | |||

Экспериментально доказано, что внутренний радиус составляет около 1/6 ширины проема, что означает, что уравнение выглядит следующим образом: ir = V/6.

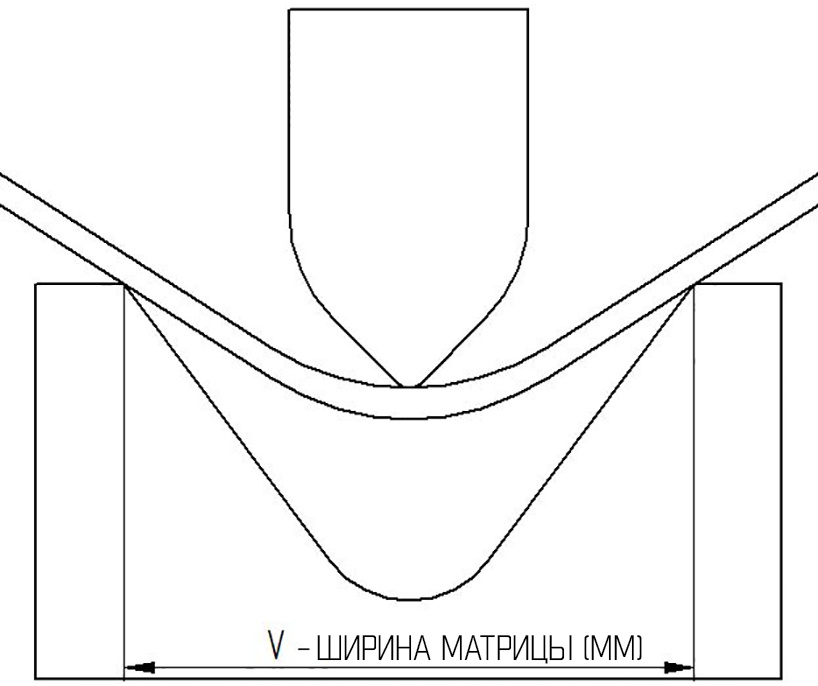

Воздушная гибка:

Частичная гибка, или воздушная гибка, получила свое название от того факта, что обрабатываемая деталь фактически не касается деталей инструмента полностью. При частичном гибе заготовка опирается на 2 точки, и пуансон толкает изгиб. По-прежнему обычно выполняется на листогибочном прессе, но при этом нет фактической необходимости в боковом штампе.

Воздушная гибка дает большую гибкость. Допустим, у вас есть матрица и пуансон на 90°. С помощью этого метода вы можете получить результат от 90 до 180 градусов. Хотя этот метод менее точен, чем штамповка или чеканка, в его простоте и заключается его прелесть. В случае, если нагрузка ослабнет, и упругая отдача материала приведет к неправильному углу, его легко отрегулировать, просто приложив еще немного давления.

Конечно, это результат меньшей точности по сравнению с нижним прессованием. В то же время большим преимуществом частичной гибки является то, что для гибки под другим углом не требуется переналадка инструмента.

Чеканка:

Раньше чеканка монет была гораздо более распространена. Это был практически единственный способ получить точные результаты. Сегодня техника настолько хорошо контролируема и точна, что такие методы больше не используются.

Чеканка при гибке дает точные результаты. Например, если вы хотите получить угол в 45 градусов, вам понадобятся пуансон и матрица с точно таким же углом. Не о чем беспокоиться.

Почему? Потому что штамп проникает в лист, вдавливая углубление в заготовку. Это, наряду с большим усилием (примерно в 5-8 раз больше, чем при частичной гибке), гарантирует высокую точность. Проникающий эффект также обеспечивает очень маленький внутренний радиус изгиба.

U-образная гибка:

U-образная гибка в принципе очень похожа на V-образную. Есть матрица и пуансон, на этот раз они имеют U-образную форму, что приводит к аналогичному изгибу. Это очень простой способ, например, гибки стальных U-образных каналов, но он не так распространен, поскольку такие профили также можно производить с использованием других, более гибких методов.

Ступенчатая гибка:

Ступенчатая гибка - это, по сути, многократная V-гибка. Этот метод, также называемый гибовкой вразбежку, использует множество последовательных V-образных изгибов для получения большого радиуса заготовки. Окончательное качество зависит от количества изгибов и шага между ними. Чем их больше, тем более гладким будет результат.

Валковая гибка:

Валковая гибка используется для изготовления труб или конусов различной формы. При необходимости может также использоваться для изгибов с большим радиусом. В зависимости от мощности машины и количества рулонов можно выполнять один или несколько изгибов одновременно.

При этом используются два приводных ролика и третий регулируемый. Этот ролик движется за счет сил трения. Если деталь необходимо согнуть с обоих концов, а также в средней части, требуется дополнительная операция. Это делается на гидравлическом прессе или листогибочном станке. В противном случае края детали получатся плоскими.

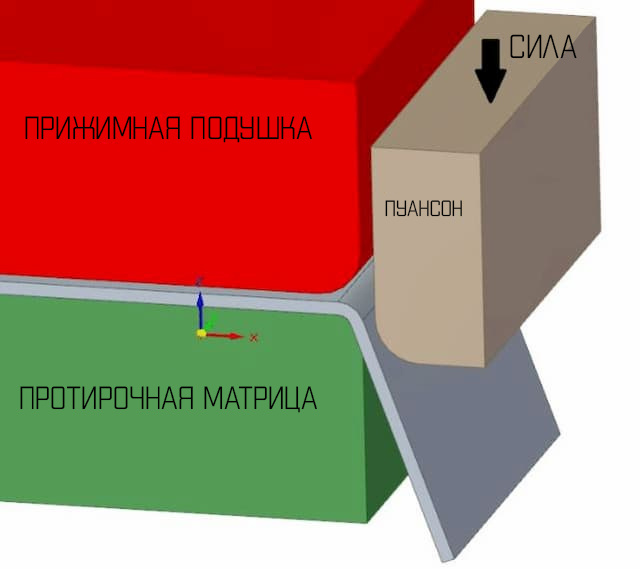

Гибка с вытеснением:

При гибке с вытеснением листовой металл зажимается между прижимной подушкой и штампом для протирания. Форма штампа для протирки, расположенного внизу, определяет угол получаемого изгиба. После того, как металлический лист был надежно зажат, перфоратор опускается на свисающий конец металлического листа, заставляя его соответствовать углу протирочной матрицы. Конечным результатом обычно является чеканка металлического листа вокруг протирочного штампа.

Ротационная гибка:

Другой способ - ротационная гибка, она имеет большое преимущество перед гибкой вытеснением или V-образной гибкой - она не царапает поверхность материала. На самом деле, существуют специальные полимерные инструменты, позволяющие избежать каких-либо следов от инструмента, не говоря уже о царапинах. Ротационные гибочные станки также могут сгибать более острые углы, чем 90 градусов. Это очень помогает с общими углами.

Наиболее распространенный метод - с двумя валками, но есть также варианты с одним валком. Этот метод также подходит для производства U-образных каналов с близко расположенными фланцами, так как он более гибкий, чем другие методы.

Возврат при сгибе:

При сгибании заготовка естественным образом немного отскакивает после подъема груза. Следовательно, эту величину необходимо компенсировать при изгибе. Заготовка изгибается под необходимым углом, поэтому после упругого возврата она принимает желаемую форму.

Еще один момент, о котором следует помнить, - радиус изгиба. Чем больше внутренний радиус, тем больше пружинящей эффект. Острый пуансон дает маленький радиус и снимает пружинящий эффект.

Почему происходит пружинение? При сгибании деталей сгиб делится на два слоя разделяющей их линией - нейтральной линией. С каждой стороны происходят разные физические процессы. «Внутри» материал сжимается, «снаружи» - вытягивается. Каждый тип металла имеет разные значения нагрузок, которые они могут воспринимать при сжатии или растяжении. И прочность материала на сжатие намного превосходит прочность на разрыв.

В результате, на внутренней стороне труднее достичь постоянной деформации. Это означает, что сжатый слой не деформируется окончательно и пытается восстановить свою прежнюю форму после снятия нагрузки.

Допуск на изгиб

Если вы проектируете гнутые детали из листового металла в программе CAD, которая имеет специальную среду для работы с листовым металлом, используйте ее. Она существует не просто так. При выполнении изгибов она учитывает спецификации материалов. Вся эта информация необходима при изготовлении плоского шаблона для лазерной резки.

Длина дуги нейтральной оси должна использоваться для расчета развертки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Читайте также: