Технологический процесс выдавливания металла из замкнутого объема

Обновлено: 20.05.2024

Прессованием называют процесс пластической деформации металла посредством выдавливания его из замкнутого объёма через канал, образуемый прессовым инструментом. В качестве разновидностей прессования можно выделить дискретное (прерывное), полунепрерывное и непрерывное. Наиболее распространённым является дискретное прессование на горизонтальных гидравлических прессах.

Основным видом напряженного состояния прессуемого металла в очаге деформации является всестороннее неравномерное сжатие. Некоторые участки обрабатываемого объема металла вследствие неравномерности деформации имеют другой вид напряженного состояния, характеризующегося растягивающими главными напряжениями. Тем не менее, при прессовании создаются более благоприятные условия нагружения, чем при других видах обработки металлов давлением. Поэтому прессовать можно даже такие металлы и сплавы, которые в условиях прокатки или свободной ковки малопластичны и практически не обрабатываются.

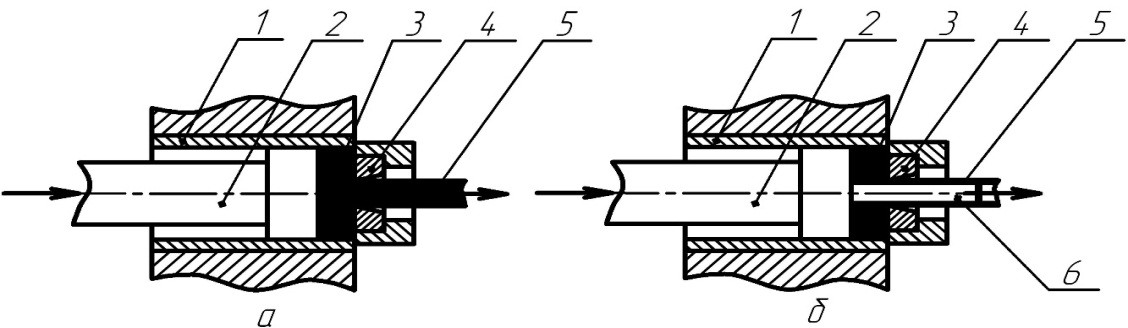

В соответствии с видом взаимного перемещения прессуемой заготовки и контейнера различают прессование с прямым, боковым, обратным и совмещенным истечением. Наиболее распространено прессование с прямым истечением, которое применяется как для сплошных, так и для полых профилей (рис. 1).

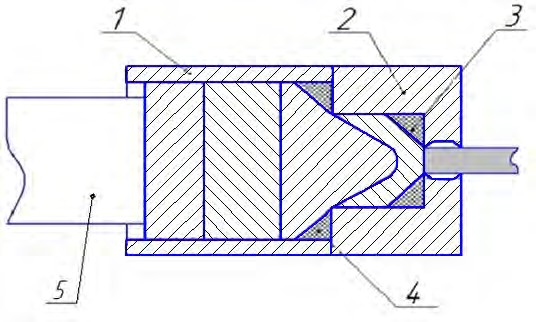

Металл заготовки 3, заложенный в контейнер (приемник) 1, под действием сил, создаваемых движущимся в направлении стрелки пресс- штемпелем 2, выдавливается при прессовании сплошного профиля (рис. 1 а) в канал матрицы 4, а при прессовании полого профиля – в замкнутый кольцевой канал, образованный матрицей 4 и иглой или оправкой 6 (рис. 1 б). В результате получается заданное прессизделие 5 (сплошной или полый профиль), движущееся в процессе прессования в направлении, совпадающем с направлением движения пресс-штемпеля.

Основная особенность этого способа прессования – явно выраженное перемещение металла заготовки относительно неподвижного контейнера.

Рисунок 1 – Схемы прессования с прямым истечением: а – сплошной профиль; б – полый профиль; 1 – контейнер; 2 – пресс-штемпель; 3 – заготовка; 4 – матрица; 5 – прессизделие; 6 – игла (оправка)

При прессовании труб или полых профилей по приведенной схеме в заготовке прошивают полость для оправки либо до ввода заготовки в контейнер, либо в самом контейнере прошивкой с образованием металлической «пробки», попадающей большей частью в отход.

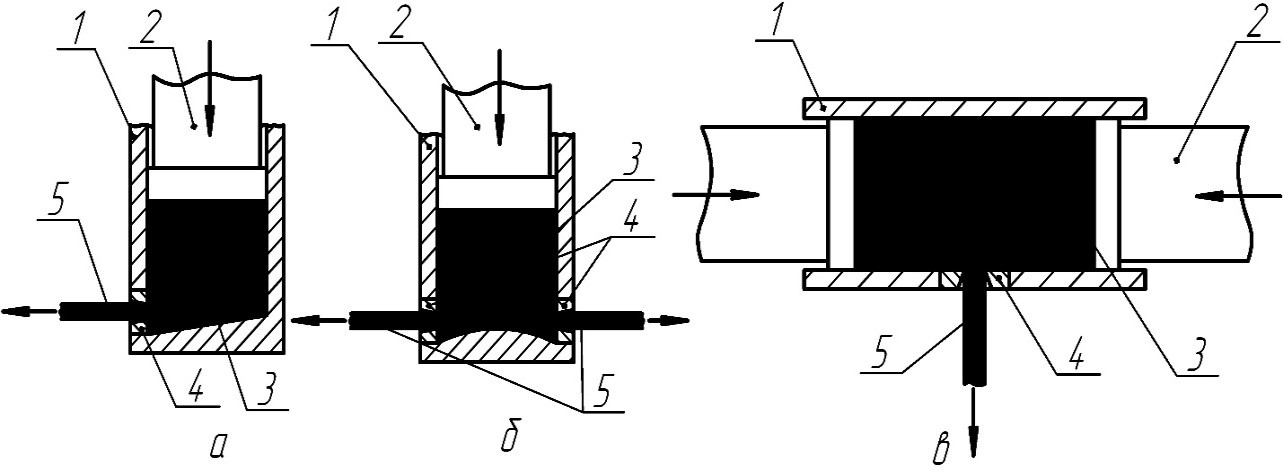

Схемы процесса прессования с боковым истечением приведены на рисунке 2. Этот процесс отличается от процесса с прямым истечением только изменением направления истечения прессуемого металла примерно на 90 о . Такое изменение направления истечения преследует ряд технических целей, например, удобство приема прессизделия, удобство блокировки с последующим процессом при создании непрерывных поточных линий.

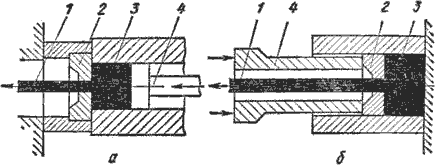

Прессование с обратным истечением применяется при изготовлении относительно коротких сплошных и полых профилей (рис. 3). Металл заготовки 3, заложенной в контейнер 1, под действием сил, создаваемых движущимся пресс-штемпелем 2, выдавливается при прессовании сплошного профиля в канал матрицы 4 (рис. 3 а); при прессовании гильзы с дном – в замкнутый кольцевой канал, образованный внутренней поверхностью контейнера и пресс- штемпеля 2 (рис. 3 б), а при прессовании трубы или полого профиля в замкнутый кольцевой канал, образованный внутренней поверхностью матрицы 4 и наружной поверхностью оправки (иглы) 6 (рис. 3 в). В результате получается заданное прессизделие 5, которое по схемам (а) и (в) проходит через полый пресс-штемпель 2, а по схеме (б) формируется между контейнером и сплошным пресс-штемпелем 2.

Рисунок 2 – Схемы прессования с боковым истечением: а – с однониточным истечением; б – с двухниточным истечением; в – с двусторонним прессованием; 1 – контейнер; 2 – пресс-штемпель; 3 – заготовка; 4 – матрица; 5 – прессизделие

В прессах некоторых конструкций движется не пресс-штемпель, а контейнер. В обоих вариантах прессизделие во время прессования движется в направлении, обратном направлению движения пресс- штемпеля относительно контейнера. Это послужило основанием для наименования процесса. Основная особенность этого способа прессования – отсутствие явно выраженного перемещения заготовки относительно контейнера.

Рисунок 3 – Схемы прессования с обратным истечением: а – сплошной профиль; б – гильза с дном; в – полый профиль;1 – контейнер; 2 – пресс-штемпель; 3 – заготовка; 4 – матрица; 5 – прессизделие; 6 – оправка

Оптимальная температура нагрева связана с пластичностью и прочностью металла, неравномерностью деформации, окислением поверхности, схватыванием (сваркой) металла с инструментом, скоростью остывания заготовки в контейнере и т. д. Температурный интервал прессования шире у однофазных сплавов и чистых металлов. Перед прессованием латуни, магниевых сплавов и др. применяется подогрев контейнера, матрицы и пресс-шайбы до 200-250 °С, а иглы до 350 0 С.

Скорости прессования (скорость движения пуансона) и скорости истечения (скорость выходящего прутка) изменяются в широких пределах: 0,2-50 мм/сек и 0,0017-17 м/сек соответственно. Как правило, с большей скоростью прессуют пластичные металлы и сплавы и металлы с высокой температурой нагрева.

Технологическая смазка поверхности контейнера и пресс-шайбы уменьшает усилие прессования. Обычно в качестве смазки употребляют смесь графита с машинным маслом.

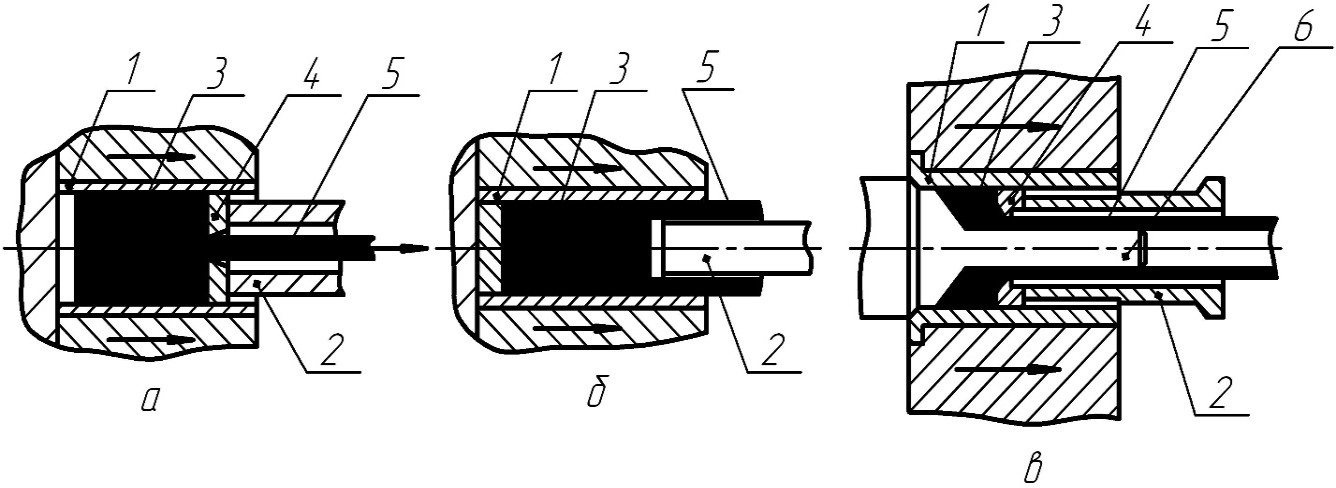

Сортамент прессизделий весьма обширен (рис. 4): прутки диаметром 3–250 мм; трубы диаметром 20–400 мм с толщиной стенки 1–1,5 мм и более; сложные профили, которые часто невозможно получить другими способами обработки давлением.

Особенно разнообразны профили из легких сплавов на основе алюминия и меди. Прессованием можно получать изделия с плавнопеременным и ступенчатым поперечными сечениями.

Рисунок 4 – Сортамент прессизделий

Полунепрерывное прессование является одним из основных процессов производства изделий из алюминиевых сплавов (рис. 5). Характерным для полунепрерывного прессования является совмещение процессов сварки и прессование.

Процесс осуществляется следующим образом.

В контейнер 1 (рис. 5) последовательно одна за другой загружаются две или более исходные заготовки. Осевые усилие от плунжера гидравлического пресса через торцевые поверхности передается на заготовку, находящегося в полости матрицы 4. Заготовка обжимается в поперечном сечении и продавливается в полость инструментального блока 2. Одновременно соседняя состыкованная заготовка так же поступает в полость матрицы 4. В результате в матрице 4 постоянно деформируются две соседние заготовки. Плоские торцевые поверхности исходных заготовок в процессе деформирования приобретают куполообразную форму.

Контактируемые поверхности в процессе формоизменения под действием сил трения очищаются от оксидных пленок. Между оголенными поверхностями интенсивно протекают процессы диффузии. Одновременно в процессе поперечного обжатия двух заготовок имеет место проникновение и смешивание слоев материала двух заготовок. В результате пластической деформации двух заготовок образуется единое цельное сварное соединение. Полученное соединение в матрице 3 формируется в готовое изделие, длина которого практически не ограничена.

Рисунок 5 – Схема полунепрерывного прессования: 1 – контейнер; 2 – инструментальный блок; 3, 4 – матрицы, 5-пуансон

Основными способами непрерывного прессования являются Конформ, Лайнекс.

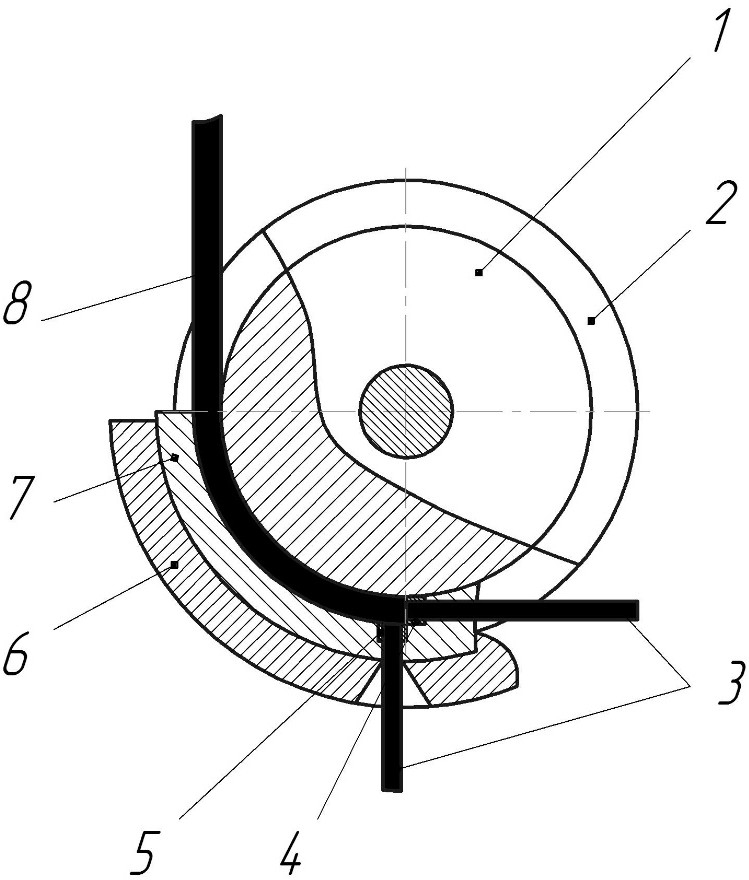

Способ Конформ основан на деформации заготовок между подвижным и неподвижным инструментами (рис. 6).

Рисунок 6 – Принципиальная схема реализации процесса непрерывного прессования по способу Конформ: 1 – рабочее колесо; 2 – кольцевая канавка; 3 – изделия; 4,5 – матрицы; 6 – башмак; 7 – кольцевая вставка; 8 – заготовка

В качестве заготовки используется пруток 8, который подается в кольцевую канавку 2, выполненную на рабочем колесе 1. В башмаке 6 установлены матрицы 4,5. При подаче прутковой заготовки в зазор между колесом и кольцевой вставкой 7 она продвигается в камеру прессования, образуемую поверхностями кольцевой канавки 2 и вставки. Непосредственно перед матрицами под действием сил трения заготовка подвергается интенсивной пластической деформации и заполняет все сечения канавки. По мере поворота колеса силы сжатия, приложенные к заготовке, возрастают и достигают значений, необходимых для выдавливания материала заготовки через отверстие в матрице, т. е. начинается процесс прессования. Зона неполного контакта заготовки с поверхностью канавки (зона первичного захвата) обеспечивает увеличение давления и заполнение объёма камеры прессования непосредственно перед матрицами. В качестве заготовки можно использовать обычную проволоку. Процесс её деформирования втягивание в камеру прессования по мере поворота колеса, создание необходимого подпора и непосредственно прессование, которое осуществляется непрерывно. Способ позволяет прессовать изделия не только в направлении вращения колеса (тангенциальном), но и в перпендикулярном.

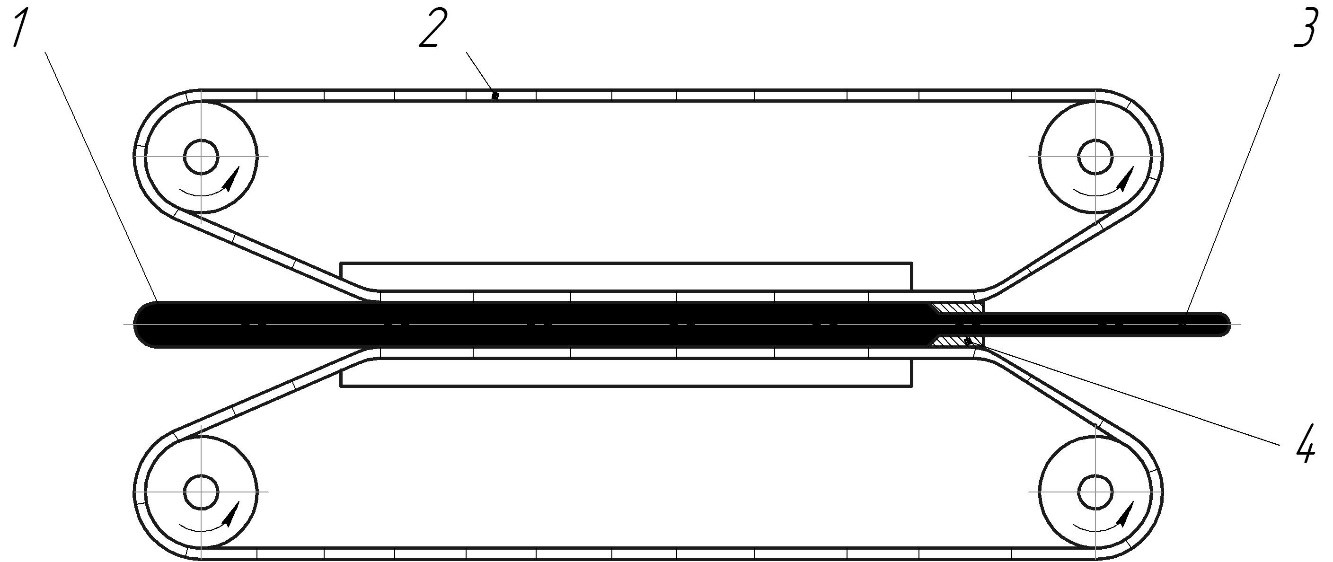

Способ Лайнекс основан на том, что давление, необходимое для реализации процесса прессования, создаётся силами трения, которые возникают между поверхностями звеньев бесконечных цепей 2 и верхней и нижней поверхностями заготовки (рис. 7). Этот способ применяют для производства алюминиевых шин или проволоки.

Рисунок 7 – Схема процесса непрерывного прессования способом Лайнекс: 1 – заготовка; 2 – приводные цепи; 3 – изделие; 4 – матрица

11.5. Прессование: схемы процесса, продукция, инструмент

Прессование – это процесс придания металлу формы путем выдавливания его из замкнутого объема (контейнера) через канал, образуемый прессовым инструментом. Эту операцию называют также выдавливанием.

К наиболее распространенным разновидностям прессования относятся прессование с прямым истечением и прессование с обратным истечением.

Прессование с прямым истечением (прямое прессование), рисунок 11.11, применяют для получения сплошных или полых профилей.

Рис. 11.11. Схема прессования с прямым истечением: 1 – заготовка, 2 – контейнер, 3 – матрица, 4 – изделие, 5 – пуансон

Металл заготовки 1, заложенной в контейнер пресса 2 под воздействием сил, создаваемых движущимся в направлении стрелки пуансоном 5, затекает в канал матрицы 3. В результате получается заданное пресс-изделие 4, истекающее в процессе прессования относительно контейнера в направлении, прямо совпадающем с движением пуансона. При прямом прессовании требуется прикладывать значительно большее усилие, так как часть его затрачивается на преодоление трения при перемещении металла заготовки внутри контейнера. Пресс-остаток составляет 18–20 % от массы заготовки (в некоторых случаях до 30–40 %), но процесс характеризуется более высоким качеством поверхности и простой схемой прессования.

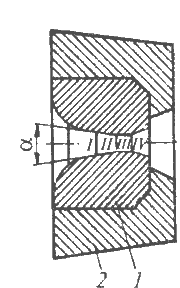

Прессование с обратным истечением (обратное прессование) применяется также при прессовании сплошных или полых профилей. В конструктивном исполнении, соответствующем схеме рисунка 11.12, выпрессованный металл заготовки 2 движется в направлении, обратном направлению движения пуансона 3 относительно контейнера 1. Важная особенность этого способа прессования – отсутствие перемещения заготовки относительно контейнера. Обратное прессование требует меньших усилий, пресс-остаток составляет 5–6 %. Однако меньшая деформация приводит к тому, что прессованный пруток сохраняет следы структуры литого металла.

Рис. 11.12. Схема прессования с обратным истечением: 1 – контейнер, 2 – слиток, 3 – пуансон, 4 – изделие, 5 – матрица

Прессование чаще всего проводится при высоких гомологических температурах, то есть в условиях горячей деформации. В холодном состоянии прессуют металлы со сравнительно невысокими прочностными свойствами.

Для снижения усилия деформирования и повышения равномерности деформации по сечению прессуемого профиля при прессовании применяются смазки: при холодном прессовании – мыло и минеральные масла, а при горячем – жидкое стекло и порошкообразный графит.

Прессованием получают сложные профили различного сечения длиной до 25–35 м, прутки диаметром 5–200 мм, трубы гладкие и ребристые диаметром до 400 мм и выше при толщине стенок 1,5–8 мм.

К технологическим преимуществам процесса прессования относятся: высокая пластичность прессуемого материала за счет создания условий всестороннего неравномерного сжатия; возможность получения прессованием сложных профилей; быстрота и легкость переналадки прессования с одних видов и размеров профилей на другие путем замены матриц; повышенные качество и точность профилей изделий; высокая производительность (до 5 м/мин).

К технологическим недостаткам процесса прессования относятся: ограничение длины и массы заготовок; значительный расход металла из-за оставления пресс-остатков, а также увеличение технологических усилий деформирования и износа инструмента, особенно при прямом прессовании.

Лекция 9. Прессование и волочение

Прессование – вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля.

Это современный способ получения различных профильных заготовок: прутков диаметром 3…250 мм, труб диаметром 20…400 мм с толщиной стенки 1,5…15 мм, профилей сложного сечения сплошных и полых с площадью поперечного сечения до 500 см2.

Впервые метод был научно обоснован академиком Курнаковым Н. С. в 1813 году и применялся главным образом для получения прутков и труб из оловянисто-свинцовых сплавов. В настоящее время в качестве исходной заготовки используют слитки или прокат из углеродистых и легированных сталей, а также из цветных металлов и сплавов на их основе (медь, алюминий, магний, титан, цинк, никель, цирконий, уран, торий).

Технологический процесс прессования включает операции:

подготовка заготовки к прессованию (разрезка, предварительное обтачивание на станке, так как качество поверхности заготовки оказывает влияние на качество и точность профиля); нагрев заготовки с последующей очисткой от окалины; укладка заготовки в контейнер; непосредственно процесс прессования; отделка изделия (отделение пресс-остатка, разрезка).

Прессование производится на гидравлических прессах с вертикальным или горизонтальным расположением плунжера, мощностью до 10 000 т.

Применяются две метода прессования: прямой и обратный (рис. 15.)

При прямом прессовании движение пуансона пресса и истечение металла через отверстие матрицы происходят в одном направлении. При прямом прессовании требуется прикладывать значительно большее усилие, так как часть его затрачивается на преодоление трения при перемещении металла заготовки внутри контейнера. Пресс-остаток составляет 18…20 % от массы заготовки (в некоторых случаях – 30…40 %). Но процесс характеризуется более высоким качеством поверхности, схема прессования более простая.

Рис. 15. Схема прессования прутка прямым (а) и обратным (б) методом

1 – готовый пруток; 2 – матрица; 3 – заготовка; 4 - пуансон

При обратном прессовании заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение металла из отверстия матрицы, которая крепится на конце полого пуансона, происходит в направлении, обратном движению пуансона с матрицей. Обратное прессование требует меньших усилий, пресс-остаток составляет 5…6 %. Однако меньшая деформация приводит к тому, что прессованный пруток сохраняет следы структуры литого металла. Конструктивная схема более сложная

Процесс прессования характеризуется следующими основными параметрами: коэффициентом вытяжки, степенью деформации и скоростью истечения металла из очка матрицы.

К основным преимуществам процесса относятся:

· возможность обработки металлов, которые из-за низкой пластичности другими методами обработать невозможно;

· возможность получения практически любого профиля поперечного сечения;

· получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы;

· высокая производительность, до 2…3 м/мин.

· повышенный расход металла на единицу изделия из-за потерь в виде пресс-остатка;

· появление в некоторых случаях заметной неравномерности механических свойств по длине и поперечному сечению изделия;

· высокая стоимость и низкая стойкость прессового инструмента;

Технико–экономические показатели получения изделий методом прессования

Волочение

Сущность процесса волочения заключается в протягивании заготовок через сужающееся отверстие (фильеру) в инструменте, называемом волокой. Конфигурация отверстия определяет форму получаемого профиля. Схема волочения представлена на рис. 16.

Рис.16. Схема волочения

Волочением получают проволоку диаметром 0,002…4 мм, прутки и профили фасонного сечения, тонкостенные трубы, в том числе и капиллярные. Волочение применяют также для калибровки сечения и повышения качества поверхности обрабатываемых изделий. Волочение чаще выполняют при комнатной температуре, когда пластическую деформацию сопровождает наклеп, это используют для повышения механических характеристик металла, например, предел прочности возрастает в 1,5…2 раза.

Исходным материалом может быть горячекатаный пруток, сортовой прокат, проволока, трубы. Волочением обрабатывают стали различного химического состава, цветные металлы и сплавы, в том числе и драгоценные.

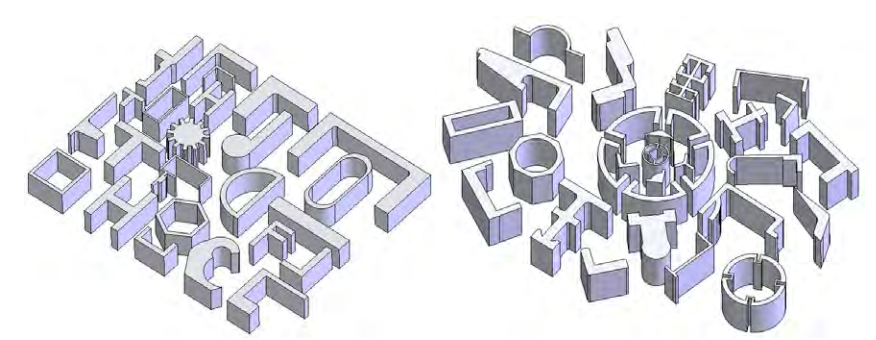

Основной инструмент при волочении – волоки различной конструкции. Волока работает в сложных условиях: большое напряжение сочетается с износом при протягивании, поэтому их изготавливают из твердых сплавов. Для получения особо точных профилей волоки изготавливают из алмаза. Конструкция инструмента представлена на рис. 17.

Рис.17. Общий вид волоки

Волока 1 закрепляется в обойме 2. Волоки имеют сложную конфигурацию, ее составными частями являются: заборная часть I, включающая входной конус и смазочную часть; деформирующая часть II с углом в вершине (6…18 0 – для прутков, 10…24 0 – для труб); цилиндрический калибрующий поясок III длиной 0,4…1 мм; выходной конус IV.

Технологический процесс волочения включает операции:

предварительный отжиг заготовок для получения мелкозернистой структуры металла и повышения его пластичности; травление заготовок в подогретом растворе серной кислоты для удаления окалины с последующей промывкой, после удаления окалины на поверхность наносят подсмазочный слой путем омеднения, фосфотирования, известкования, к слою хорошо прилипает смазка и коэффициент трения значительно снижается; волочение, заготовку последовательно протягивают через ряд постепенно уменьшающихся отверстий; отжиг для устранения наклепа: после 70…85 % обжатия для стали и 99 % обжатия для цветных металлов ; отделка готовой продукции (обрезка концов, правка, резка на мерные длины и др.)

Технологический процесс волочения осуществляется на специальных волочильных станах. В зависимости от типа тянущего устройства различают станы: с прямолинейным движением протягиваемого металла (цепной, реечный); с наматыванием обрабатываемого металла на барабан (барабанный). Станы барабанного типа обычно применяются для получения проволоки. Число барабанов может доходить до двадцати. Скорость волочения достигает 50 м/с.

M&M / ПиПЗ / Лекции / Прессование. Волочение

Это современный способ получения различных профильных заготовок: прутков диаметром 3…250 мм, труб диаметром 20…400 мм с толщиной стенки 1,5…15 мм, профилей сложного сечения сплошных и полых с площадью поперечного сечения до 500 см 2 .

Впервые метод был научно обоснован академиком Курнаковым Н.С. в 1813 году и применялся главным образом для получения прутков и труб из оловянисто-свинцовых сплавов. В настоящее время в качестве исходной заготовки используют слитки или прокат из углеродистых и легированных сталей, а также из цветных металлов и сплавов на их основе (медь, алюминий, магний, титан, цинк, никель, цирконий, уран, торий).

подготовка заготовки к прессованию (разрезка, предварительное обтачивание на станке, так как качество поверхности заготовки оказывает влияние на качество и точность профиля);

нагрев заготовки с последующей очисткой от окалины;

укладка заготовки в контейнер ;

непосредственно процесс прессования;

отделка изделия (отделение пресс-остатка, разрезка).

Применяются две метода прессования: прямой и обратный (рис. 11.6.)

Рис. 11.6. Схема прессования прутка прямым (а) и обратным (б) методом

Коэффициент вытяжки к площади сечения всех отверстий матрицыСкорость истечения металла из очка матрицы пропорциональна коэффициенту вытяжки и определяется по формуле:

где:При прессовании металл подвергается всестороннему неравномерному сжатию и имеет очень высокую пластичность.

возможность обработки металлов, которые из-за низкой пластичности другими методами обработать невозможно;

возможность получения практически любого профиля поперечного сечения;

получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы;

высокая производительность, до 2…3 м/мин.

повышенный расход металла на единицу изделия из-за потерь в виде пресс-остатка;

появление в некоторых случаях заметной неравномерности механических свойств по длине и поперечному сечению изделия;

высокая стоимость и низкая стойкость прессового инструмента;

Сущность процесса волочения заключается в протягивании заготовок через сужающееся отверстие (фильеру) в инструменте, называемом волокой. Конфигурация отверстия определяет форму получаемого профиля. Схема волочения представлена на рис.11.7.

Рис.11.7. Схема волочения

Основной инструмент при волочении – волоки различной конструкции. Волока работает в сложных условиях: большое напряжение сочетается с износом при протягивании, поэтому их изготавливают из твердых сплавов. Для получения особо точных профилей волоки изготавливают из алмаза. Конструкция инструмента представлена на рис. 11.8.

Рис.11.8. Общий вид волоки

Волока 1 закрепляется в обойме 2. Волоки имеют сложную конфигурацию, ее составными частями являются: заборная часть I, включающая входной конус и смазочную часть; деформирующая часть II с углом в вершинепредварительный отжиг заготовок для получения мелкозернистой структуры металла и повышения его пластичности;

травление заготовок в подогретом растворе серной кислоты для удаления окалины с последующей промывкой, после удаления окалины на поверхность наносят подсмазочный слой путем омеднения, фосфотирования, известкования, к слою хорошо прилипает смазка и коэффициент трения значительно снижается;

волочение, заготовку последовательно протягивают через ряд постепенно уменьшающихся отверстий;

отжиг для устранения наклепа: после 70…85 % обжатия для стали и 99 % обжатия для цветных металлов ;

отделка готовой продукции (обрезка концов, правка, резка на мерные длины и др.)

Процесс волочения характеризуется параметрами: коэффициентом вытяжки и степенью деформации.

Коэффициент вытяжки определяется отношением конечной и начальной длины или начальной и конечной площади поперечного сечения:

Степень деформации определяется по формуле:

Обычно за один проход коэффициент вытяжки – 30 %. При необходимости получить большую величину деформации производят многократное волочение.

Читайте также: