Технология электродуговой сварки металлов

Обновлено: 02.07.2024

Дуговая сварка металлов является самой распространенной технологией. Используется как в бытовых целях, на малых предприятиях, так и в промышленных масштабах. Благодаря универсальности может применяться для соединения толстостенных деталей, листового металла, металлических труб и т. д.

Существуют разные способы сварки, используется ручное, автоматическое, полуавтоматическое оборудование. Все зависит от целей, свариваемого металла, типа заготовок и желаемого результата. Из нашего материала вы узнаете о принципах работы дуговой сварки, преимуществах и недостатках технологии, этапах работы.

Суть дуговой сварки металлов

Дуговая сварка металлов предполагает наличие источника большого тока с невысоким напряжением. Последнее подается сразу на электрод и обрабатываемую деталь, то есть на оба контакта. Между изделием и электродом появляется электрическая дуга, обеспечивающая плавление и соединение кромок заготовок.

Благодаря дуге энергия электрического тока преобразуется в тепловую, а в рабочей зоне температура достигает +5 000 °C. Такой степени нагрева хватает для любых металлов, используемых на производствах.

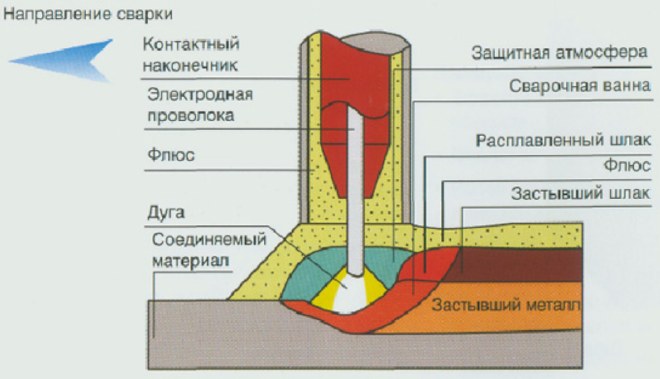

Также подход известен как сварка плавлением, поскольку под действием тока металл переходит в жидкое состояние. При электрической дуговой сварке параллельно плавится металл электрода и заготовки, в результате чего образуется сварочная ванна.

Материал электрода вступает во взаимодействие с основным металлом, из-за чего формируется, всплывает на поверхность шлак, защищая расплав от внешних воздействий.

Преимущества и недостатки дуговой сварки

Основные достоинства электродугового способа:

- мобильность;

- небольшие временные затраты на подготовку;

- низкая цена работы в расчете на килограмм шва;

- высокий уровень производительности;

- возможность подключения оборудования к бытовой электросети при условии использования сварочных инверторов;

- большой выбор необходимых устройств на рынке, а также сопутствующих материалов и расходников.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Среди минусов дуговой сварки металлов принято выделять такие особенности:

- стабильно высокое качество шва достижимо только при наличии у сварщика достаточного опыта;

- обмазка может отсыревать, из-за чего возникают дефекты;

- обработка цветных металлов предполагает использование специальных подходов, сварочных материалов, оборудования;

- качество швов может меняться в зависимости от погодных условий.

Сферы применения дуговой сварки металлов

По сравнению с другими способами, дуговая сварка металлов используется наиболее активно. Она позволяет быстро, недорого и качественно скрепить детали, получив полноценную конструкцию или изделие.

Данный метод используют:

- заводы металлоизделий;

- производства в области машиностроения;

- стройки, вне зависимости от их масштабов – от возведения гидроэлектростанций до постройки заборов;

- аэрокосмические предприятия;

- судостроительные производства;

- предприятия-производители транспорта;

- изготовители бытовых приборов, пр.

Количество областей применения непрерывно увеличивается, ведь сегодня сварочные инверторы доступны даже домашним умельцам.

Виды оборудования для дуговой сварки

Существует несколько разновидностей данного подхода, которые отличаются оборудованием и используемыми подходами:

Ручная сварка

Технология сварки металла ручной дуговой сваркой предполагает, что всю работу проводит сам мастер: он передвигает электрод и формирует шов.

Главным достоинством этого метода является тот факт, что он позволяет работать с металлическими деталями при любых условиях. Тогда как минусом считается высокая вероятность получения шва низкого качества по вине сварщика, о чем важно помнить при ручной дуговой сварке цветных металлов.

Механизированная сварка

За подачу заготовок на станок отвечает специальное оборудование, а сварку проводит человек.

Иногда сварку полуавтоматом называют подвидом механической, ведь и здесь за перемещение горелки отвечает мастер, а подача расходных материалов, зажигание дуги, образование шва между деталями ложится на аппаратуру.

Автоматическая сварка

Здесь подача материалов и сваривание автоматизировано, оборудование действует по заданной программе.

Техника сама выбирает интенсивность пламени, регулирует поступление расходников и остальные процессы.

Классификация дуговой сварки металлов

Принято говорить о нескольких видах дуговой сварки металлов на основании применяемой технологии защиты шва:

- Без защиты. Обработка производится на открытом воздухе, как это обычно делается при использовании ручного электродугового метода.

- В вакууме. Сварка происходит автоматически в безвоздушной среде.

- В среде газовых смесей. Таким образом перекрывается доступ кислорода к металлу, что препятствует его окислению.

- Под флюсом. Заготовки находятся под защитой шлака, появляющегося в процессе плавления металла.

Кроме того, существуют комбинированные способы дуговой сварки металлов, где сварное соединение защищают газы:

- гелий;

- углекислый газ;

- аргон.

Защитный газ поступает к месту сварки через сопло горелки и может быть активным либо инертным.

При дуговой сварке металлов воздействие оказывается таким образом:

- Пучком – здесь работают с пучком соединенных электродов, за счет чего обеспечивается прохождение прямого электрического заряда. При данном подходе удается пользоваться широким диапазоном значений тока.

- Лежачим электродом – применяется укладка с обмазкой длиной 50–120 см в угол либо заранее разделанный стык. Далее устанавливается медный брусок и под него подается дуга.

- Наклонным электродом – позволяет увеличить уровень производительности.

По характеру горения выделяют следующие типы дуговой сварки металлов:

- Открытой дугой – используется при ручной сварке и в среде защитных газов.

- Закрытой – дуга находится в жидком металле, то есть оказывается невидима для мастера.

- Полуоткрытой – часть дуги остается над поверхностью заготовок, что позволяет обрабатывать алюминиевые детали автоматическим методом.

Для электродуговой сварки выбирают плавящийся или неплавящийся электрод в соответствии с типом используемой аппаратуры и запланированных характеристик формируемого шва. При этом применяют медные, алюминиевые, чугунные, стальные стержни. Плавящиеся расходники играют роль присадки.

Параметры электрической дуги

Электрическая или сварочная дуга является электрическим разрядом, протекающим в газовой среде. Передвижение тока в пределах дуги становится возможным за счет присутствующего в ней электрического поля.

Дуга играет ключевую роль в электрической цепи и характеризуется снижением напряжения. Если электрод подсоединяют к плюсовому контакту сварочного аппарата, он становится анодом, в обратной ситуации выполняет функцию катода.

Во время дуговой сварки металлов с помощью переменного тока катод и анод попеременно сменяют друг друга.

Самой важной характеристикой сварочной дуги считается расстояние между электродами. И этот промежуток, по которому движется ток, называется дуговым. Протекание электрического тока возможно лишь при наличии в данном промежутке электронов и ионов, то есть заряженных частиц.

Чтобы последние там появились, запускают ионизацию. Во время этого процесса с поверхности катода испускаются электроны, они заряжают пары и газы, появляющиеся над сварочной ванной.

Электрическая дуга может быть:

- сжатого типа, тогда ее сечение корректируется соплом сварочного аппарата, величиной электромагнитного поля, параметрами потока газа;

- свободной или прямого действия – в этом случае ее параметры не поддаются изменению.

Технология дуговой сварки металла

Грамотное соблюдение технологии работы дает возможность сформировать прочные и качественные соединения.

Говоря о том, как варить дуговой сваркой тонкий и любой другой металл, нужно представлять себе такие нюансы данного метода:

- В первую очередь, проводят подготовку металла под сварку при ручной дуговой обработке. Необходима его зачистка, обезжиривание, а также разрезание в случае необходимости. К заготовкам приставляют торец раскаленного электрода, чтобы разделить поверхность детали на ионы и электроны.

- Электрод покрывают специальными элементами, такими как кальций, калий, натрий, позволяющими ускорить процесс работы и повысить его качество. Под действием названных веществ металл быстрее разделяется на частицы.

- Сварка может проходить с использованием открытой либо закрытой дуги. В первом случае в материал изделия проникает большое количество азота, из-за чего страдает структура шва. Сократить отрицательные последствия можно, нанеся на электроды слой металла. В промышленности стараются пользоваться закрытым методом, так как он позволяет защитить горячий металл от контакта с кислородом.

- Электрод для дуговой сварки металлов устанавливают в инвертер и дважды проводят его концом по торцам обрабатываемых заготовок, чтобы зажечь дугу. После включения сварочного аппарата выставляют нужный уровень тока.

- Электрод опирают на поверхность свариваемых деталей и медленно передвигают его по зоне зазора. В результате в сварочную ванну поступает жидкий металл – именно он, остывая, формирует сварной шов. Для расчета мощности, тока и времени воздействия дуги рекомендуется пользоваться специальной технологической картой.

- Вертикальные швы также формируются посредством дуги, причем между электродом и свариваемой поверхностью задается прямой угол. Максимальное отклонение составляет 10°.

- Избежать наплавления горячего металла позволяет техника елочки, треугольника либо мастер может воспользоваться методом многослойного прохождение тонкой дуги.

- Работник должен быть одет в защитную форму и обувь из плотного материала, не допускающую попадания брызг раскаленного металла на тело. Перед началом работ рукава плотно застегиваются, на руки надеваются перчатки. В противном случае высока вероятность сильных ожогов.

- При отсутствии специальной формы допускается использование хлопчатобумажной одежды.

- Лицо и глаза закрывают защитной маской, чтобы защитить их от яркого света и искр горячего металла.

- Все этапы осуществляются в хорошо проветриваемых помещениях.

- Прежде чем приступать к дуговой сварке металлов, около места работы размещают воду либо огнетушитель. Они позволят избежать пожара, если брызги металла, искры станут причиной возгорания.

- цветные металлы;

- чугун;

- нержавеющую сталь.

- не плавящимися в процессе получения сварного соединения;

- плавящимися.

- аргон;

- углекислый газ;

- гелий.

- сжатого типа (ее сечение можно изменять при помощи сопла сварочного аппарата, величины электромагнитного поля, параметров газового потока);

- свободной (ее еще называют дугой прямого действия — параметры дуги данного типа не регулируются, они неизменны).

- возможность легко выполнять электродуговую сварку деталей, находящихся в различном пространственном положении;

- хороший обзор зоны сварки;

- возможность выполнять электродуговую сварку с высокой скоростью;

- высокая чистота сварочных швов;

- возможность сваривать как очень толстые, так и очень тонкие детали.

- Автоматизации работ. Сварка может быть ручной, полуавтоматической, автоматической.

- Варианта защиты расплава. Соединение происходит в воздушной среде, под защитой газа, под флюсом.

- Типа газа, используемого для защиты.

- Тока: постоянного или переменного.

- Полярности. Сварка может быть прямой или обратной.

- Применяемого для соединения электрода: неплавящегося, плавящегося и пр.

- Используемого оборудования: трансформатора или инвертора.

- РДС (ручная сварочная дуговая сварка) – термин используется в отечественной документации.

- ММА (ручная металлическая технология с использованием электродуги) – термин применяется в иностранной номенклатуре.

- SMAW (дуговая сварочная технология в протекторной защите, в таком качестве, к примеру, может использоваться флюс, который обеспечивает защиту металлических поверхностей от влияния воздуха) – используется в российской и иностранной документации.

- Для создания арматурных сеток в пространственных блоках, а также элементов плоского каркаса.

- В процессе сборки блоковых конструкций для их совмещения.

- При изготовлении сеток и каркасов из арматурных стержней.

- В ходе установки сборных конструкций из железобетона для связки арматурных стержней и закладных частей.

- При невозможности воспользоваться стыковочным контактным оборудованием в профильных фирмах – для подготовки арматурных изделий.

- Для связывания стержней, диаметр которых превышает 10 мм. Сварка не применяется для соединения каркасов с толщиной стержней менее 8 мм из-за высокой сложности технологии сварки таких конструкций, а также вероятности пережога заготовок.

- На строительных площадках совместно контактной сваркой – для соединения арматурных стержней.

- Аргон;

- Углекислый газ;

- Гелий и другие инертные газы.

- Ручная электродуговая сварка. Во время нее используется только ручная сила человека без механизмов;

- Механизированного вида. Во время процесса используется механизация при подаче проволоки в область сваривания, а часть работы производится ручной силой;

- Автоматического типа. Сварка осуществляется в автоматическом режиме. Специальное оборудование самостоятельно подает дугу, регулирует показатели ее длине, перемещение.

- Пучком. Во время сварки производится связывание в пучок нескольких электродов, сваривание их торцов и установка в держателе. Используется больший диапазон токов и можно самостоятельно увеличивать показатели производительности.

- Сварка лежачим электродом. Во время этого процесса может производиться укладка с длиной от 50 до 120 см с обмазкой в разделанный стык или угол. На него помещается медный брус с продольной канавкой. После этого заготовка и электрод подсоединяются к источнику тока. Угольный стержень поджигает дугу, которая уходит под область бруска. Она перемещается по стыку, расплавляет рабочий элемент и сваривает кромку. В результате этого получается сварное соединение.

- Сварка наклонным электродом. Данный метод проводится для повышения производительности. Во время него электрод фиксируется в зажиме с обоймой, которая перемещается под своей массой по стойке. В момент зажигания дуги, электрод оплавляется, а обойма опускается вниз.

- На начальном этапе производится зачистка и обезжиривание заготовок, может выполняться их разрезание. К ним требуется приставить раскаленный электрод. Торцевая часть электрода делит область поверхности свариваемого элемента на ионы и электроны;

- Для того чтобы сварка была быстрее, а результат был качественным, на поверхность сварного материала (электрода) следует нанести специальные элементы. В качестве него рекомендуется использовать кальций, калий, натрий. Они ускоряют разделение металла на частицы;

- Сварочный процесс может осуществляться с использование открытой или закрытой дуги. В открытом состоянии в металлическую основу будет проникать много азота, это окажет пагубное влияние на структуру сварного шва. Для снижения этого негативного воздействия на электроды требуется нанести слой металла. В условиях промышленности наиболее оптимальным вариантом будет использование закрытого метода, при его проведении зона сварки будет защищена от воздействия кислорода;

- Далее необходимо установить электрод в оборудование для электродуговой сварки - инвертер. При помощи конца прута требуется провести два раза по торцам свариваемых металлических компонентов - это произведет разжигание дуги. После того как будет включен сварочный аппарат необходимо установить ток на требуемом уровне;

- Во время сварочного процесса электрод опирается на поверхность свариваемых деталей и медленно водится по области зазора. В сварочную ванну поступает жидкий металл, который во время застывания образует прочный и ровный сварной шов. Использование специальной технологической карты позволит точно рассчитать мощность, ток и продолжительность воздействия дуги;

- Сваривание вертикальных швов производится при помощи дуги. Уровень угла соприкосновения электрода и свариваемой поверхности должен быть прямым. Допускается небольшое отклонение на 10 градусов;

- Чтобы предотвратить наплавление жидкого металла в одной области может применяться техника елочки, треугольника или многослойное прохождение тонкой дуги.

- Обязательно требуется надевать защитную форму и обувь из плотного материала. Данные средства смогут защитить тело от раскаленного металла, который может вызвать сильные ожоги. Рукава требуется плотно застегнуть, на кисти рук надеваются перчатки.

- Если нет защитной формы, то вместо нее можно воспользоваться хлопчатобумажной одеждой.

- От яркого света и искры от раскаленного металла лицо и глаза необходимо закрыть защитной маской.

- Сварочные работы должны выполняться в проветриваемых помещениях.

- Перед началом работ рекомендуется подготовить воду или огнетушитель. Раскаленные частицы металла, искры могут привести к пожару, поэтому все средства для его предотвращения должны быть под рукой.

- 5-6 мм - глубина;

- 10-32 мм - длина;

- 7-15 мм - ширина.

- электрическая дуга возникает в момент, когда электрод соприкасается с металлической поверхностью;

- металл вместе образования дуги расплавляется;

- одновременно с металлом сам электрод также плавится и при этом расплавившиеся частички перемещаются в сварную ванну;

- плавке подвергается и защитное покрытие электрода. Оно образует газовое облако, которое защищает ванну от воздействия кислорода и обеспечивает поддержание необходимой для плавления металла температуры в месте сварки;

- в процессе сварки образуется шлак, который также способствует подержанию оптимального температурного режима и не допускает перегревания сварной ванны;

- сварочный шов образуется в результате движения электрода и перемещения ванны;

- после остывания металла на соединении остается шлаковая корочка, которую с помощью молотка необходимо аккуратно отбить.

- трансформаторы. Принцип работы таких устройств основан на переменном токе. Следует отметить что они довольно тяжелые, способны вызывать резкие изменения напряжения в общей электросети и сильно шумят. Выполнить ровный шов на трансформаторе довольно сложно, это под силу только обладающим опытом сварщикам. Но если начинающие мастера пройдут обучение дуговой сварке именно с применением трансформатора, то работать с другим оборудованием будет намного легче;

- выпрямители. Работу приборов обеспечивают полупроводниковые диоды. Агрегаты такого типа переменный ток превращают в постоянный. Это универсальные устройства. Для них подходят практически все электроды и сваривание проводить можно на разных металлах. В сравнении с трансформатором процесс сварки намного проще и сохраняется стабильность дуги;

- инверторы. Работают почти бесшумно. Удобны в применении благодаря компактности и автоматической системе настроек. В процессе работы устройство выдает постоянный ток высокой мощности посредством превращения переменного.

- аппарат для сварки и электроды к нему. Тем, кто только учится сварочному мастерству, следует приготовить побольше электродов;

- подсобные инструменты. Техника дуговой сварки подразумевает удаление возникшего при сваривании шлака, а для этого понадобится молоток и щетка по металлу;

- защитное обмундирование. Нельзя приступать к свариванию без специальной маски, перчаток и защитной одежды из плотных материалов. Пренебрегать такими средствами не стоит, поскольку от них зависит безопасность человека.

- необходимо проверить частоту электротока и напряжение, показания в рабочем аппарате и в сети должны быть одинаковыми;

- номер электрода подбирать нужно с учетом мощности оборудования;

- клемму заземления обязательно необходимо надежно зафиксировать;

- проверить все соединения, целостность изоляции кабеля;

- электрод поместить в держатель и проверить прочность его фиксации.

- касание. Под углом 60° размещается электрод, концом которого нужно слегка коснуться металлической поверхности и сразу же поднять его на 3-5 мм. Если все сделать правильно, то должна дуга образоваться;

- чиркание. По подготовленному металлу быстро нужно провести самим кончиком электрода и без замедлений поднять его на расстояние 2-3 мм.

- двумя - элементы, толщина которых не превышает 6 мм;

- тремя - детали с диапазоном толщины от 6 до 12 мм;

- четырьмя - изделия, у которых больше 12 мм составляет толщина.

- поперечная. Ширина движений должна отвечать заданной ширине шва;

- продольная. Формирует тоненький валик ниточного шва;

- поступательная. Способствует поддержанию однообразной дуги, сам электрод при этом перемещается вдоль линии сварного соединения.

Важно! В процессе дуговой сварки металлов сварщик должен соблюдать перечисленные правила и проводить все работы в указанной последовательности. Конкретный метод соединения заготовок выбирают в соответствии с металлом изделия и условиями работы, то есть дома или на предприятии.

Меры безопасности при использовании дуговой сварки

Дуговая сварка металлов требует соблюдения ряда правил техники безопасности:

Важно соблюдать технику безопасности, ведь отказ от нее чреват серьезными травмами по неосторожности.

Рекомендуем статьи

Дуговая сварка различных металлов сегодня входит в число распространенных способов обработки и изготовления металлических изделий. Чтобы добиться хорошего результата, важно соблюдать важные принципы при проведении работ.

Сварку всегда ведут поэтапно, ведь только так можно добиться формирования ровного, надежного шва. А выполнение правил техники безопасности позволяет специалисту защититься от травм.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Электродуговая сварка – виды, методы, технология

Сварка, для выполнения которой применяется зажженная электрическая дуга, является наиболее распространенным способом соединения металлов. Электродуговая сварка, отличающаяся исключительной универсальностью, сегодня успешно применяется практически повсеместно.

Процесс электродуговой сварки

Что собой представляет метод электродуговой сварки

Электродуговую сварку выполняют с обязательным использованием источника большого тока, который при этом отличается невысоким напряжением. Такое напряжение одновременно подается как на сварочный электрод (один контакт), так и на свариваемую заготовку (второй контакт). В результате взаимодействия заготовки и электрода между ними образуется электрическая дуга, именно за счет нее и происходит плавление кромок соединяемых деталей. Использование такой дуги, которая и необходима для преобразования энергии электрического тока в тепловую, позволяет получать в зоне электродуговой сварки температуру порядка 5000 градусов, которой вполне достаточно для того, чтобы расплавить любые из известных человечеству металлов.

Технология электродуговой сварки предполагает одновременное плавление металла электрода и соединяемых деталей, за счет которых и формируется так называемая сварочная ванна. Именно в данной ванне и протекают все процессы, характерные для сварки: металл электрода взаимодействует с металлом соединяемых деталей, образуется шлак, который поднимается на поверхность расплавленной сварочной ванны и формирует защитную пленку.

Электродуговая сварка может выполняться электродами двух типов:

Электроды для ручной дуговой сварки

Когда для электродуговой сварки используется неплавящийся электрод, для формирования сварного шва применяют специальную присадочную проволоку, вводимую в зону действия электрической дуги. При использовании электродов плавящегося типа, которые сами и формируют сварочный шов, в присадочной проволоке нет необходимости.

Чтобы электродуговая сварка проходила с высокой устойчивостью и дуга не гасла, в состав плавящихся электродов добавляют специальные присадки. Это может быть натрий, калий или другие элементы, отличающиеся хорошей степенью ионизации. Для защиты сварного шва от окисления могут использоваться различные газы:

Для выполнения электродуговой сварки с использованием таких газов необходимо использовать сварочные аппараты, в конструкции которых предусмотрены специальные головки. Через последние и подается защитный газ.

Для выполнения сварки с формированием электрической дуги использоваться может как постоянный, так и переменный ток. В большинстве случаев применение постоянного тока является более предпочтительным, так как это дает возможность минимизировать степень разбрызгивания расплавленного металла.

Характеристики электрической дуги

Электрическая дуга, которая формируется при помощи сварочного аппарата, – это, по сути, электрический разряд, протекающий в среде газов. Электрический ток, который перемещается в ней, получает такую возможность благодаря наличию в ней электрического поля. Такую дугу в целях упорядочения терминологии принято называть сварочной.

Сварочная дуга, которая является основным элементом формируемой электрической цепи, характеризуется снижением напряжения. Если сварочный электрод подсоединяется к плюсовому контакту сварочного аппарата, его называют анодом, если к минусовому — катодом. При выполнении электродуговой сварки с использованием переменного тока катоды и аноды попеременно меняются местами.

Важнейшим параметром сварочной дуги является расстояние между взаимодействующими электродами. Такой промежуток, по которому и протекает электрический ток, называется дуговым. Протекание электрического тока по такому промежутку возможно только в том случае, если в нем присутствуют заряженные частицы — электроны и ионы. Изначально, естественно, таких частиц в данном промежутке не существует. Чтобы они появились, необходимо, чтобы был запущен процесс ионизации.

Структура дуговой сварки

Ионизация дугового промежутка происходит следующим образом: с поверхности катода начинают испускаться электроны, которые и заряжают пары и газы, образующиеся над сварочной ванной. Сварочная дуга бывает:

Виды и методы электродуговой сварки

Сегодня успешно используется несколько методов электродуговой сварки, выбор которых зависит от металлов, из которых сделаны соединяемые детали. Наиболее распространенным методом, используемым для соединения изделий как из черных, так и из цветных металлов, является ручная электродуговая сварка, при которой обязательно обеспечивают защиту сварочной зоны.

Сварка по данному методу выполняется следующим образом. Конец электрода, который подсоединен к электродержателю, начинает нагреваться, когда им прикасаются к соединяемым деталям. Именно в этот момент замыкается электрическая цепь. После того как конец электрода нагрелся, его аккуратно отводят от поверхности деталей на расстояние порядка 5 мм. Протекание электрического тока после такого отвода осуществляется уже через тело зажженной дуги.

Дуговая сварка трубы плавящимся электродом

Чтобы повысить устойчивость дуги, защитить как дугу, так и зону расплавленного металла от негативных внешних факторов, внести в металл шва специальные раскислители, делающие его более чистым, используют специальную обмазку, наносимую на металлический электродный стержень.

Практически по такой же схеме выполняют электродуговую сварку под слоем защитного флюса, для чего применяются специальные сварочные аппараты, преимущественно автоматического типа. Роль электрода при таком методе выполняет сварочная проволока, которая автоматически подается из специальной бобины. При использовании такой технологии можно с высокой скоростью сваривать изделия большой толщины. Конечно, эти изделия необходимо тщательно подготовить к процессу сварки, на что требуется затратить немало времени и усилий.

Большое распространение получила электродуговая сварка, которая выполняется неплавящимся электродом, изготовленным из вольфрама. Делают такую сварку в среде защитных газов, которые подаются через сопло сварочного аппарата. Здесь используются углекислый газ, гелий или аргон. Данную технологию применяют, чтобы соединить детали, изготовленные из нержавеющей стали, никеля или алюминиевых сплавов.

Инверторный сварочный аппарат для электродуговой сварки

Для электродуговой сварки с применением защитных газов может также использоваться и плавящаяся электродная проволока. В зону сварки такая проволока подается из специальной бухты. Защитный газ подается через то же самое сопло, через которое поступает и сварочная проволока. Большим преимуществом данной технологии (которая относится к категории газоэлектрической) является возможность регулировки параметров сварочной дуги за счет незначительного изменения состава защитной газовой смеси.

С помощью этой газоэлектрической технологии можно соединять металлы, отличающиеся высокой химической активностью (медь, нержавеющая сталь, магний и др). Следует отметить несколько наиболее значимых преимуществ данной технологии:

Электродуговую сварку можно выполнять при помощи электрода, который имеет трубчатое сечение. Материалами для изготовления таких электродов служат порошковая проволока и смесь флюсов, которые формируют защитный слой сварочной ванны. Присадочным материалом при электродуговой сварке по данной технологии служит сам электрод.

Способы дуговой сварки

Существуют различные способы дуговой сварки. Выбор того или иного подхода зависит от типа свариваемого металла, желаемой скорости работы, оборудования. На данных параметрах основывается и классификация типов сварки.

Наибольшее распространение получили способы дуговой сварки с использованием различных электродов. Также широко применяется дуговая сварка в защитной газовой среде. Существуют и более экзотические методы термического соединения металлов. Обо всем это читайте далее.

Классификация способов дуговой сварки

На сегодняшний день основным видом сварки специалисты называют электрическую дуговую. Конструкции, созданные с помощью сварных соединений, практически вытеснили клепаные и в значительной мере литые изделия.

При дуговой сварке металла расходуется до 20 % меньше времени, чем при клепке, а заменяя ею литье, можно добиться сэкономить и до 50 %. Кроме того, увеличивается работоспособность таких изделий, как паровые котлы, химическая аппаратура и пр. Также идет уменьшение себестоимости продукции.

Преимущества сварки привели к ее распространению практически во всех отраслях промышленности: автомобиле-, котло- и судостроении, промышленном строительстве, машиностроении (химическом, тяжелом, энергетическом, транспортном) и пр.

При дуговой сварке происходит плавление краев металлических заготовок, в результате чего они соединяются между собой. Расплав же образуется нагреванием металла электрической дугой.

Рекомендуем статьи по металлообработке

Дуговая сварка может проводиться различными способами, выбор которых зависит от применяемой аппаратуры, присадок, защиты и иных дополнительных материалов.

Существует определенная классификация способов ручной дуговой сварки. Чаще всего она происходит в соответствии с техническими признаками в зависимости от:

Обозначается технология электродуговой сварки в технической номенклатуре как:

Степень автоматизации дуговой сварки

При РДС применяют различные типы электродов. Ручная дуговая сварка может осуществляться в среде защитных газов, под флюсом и т. д. Отличительной особенностью данного способа – возможность отслеживания качества соединения и замена параметров сварки, если это необходимо.

Имейте в виду, что принцип, по которому выполняется сварной шов при автоматической, полуавтоматической и ручной сварке, един. Отличается только уровень автоматизации процесса.

Полуавтоматическое оборудование позволяет использовать для работы не электроды, а специальную проволоку электродного типа, которая бывает вольфрамовой, порошковой, с разными наполнителями и пр. Полуавтоматическая сварка происходит значительно быстрее ручной благодаря бесперебойной подаче проволоки, скорость плавления которой индивидуальна. Ускорение работ достигается отсутствием необходимости смены электродов в ходе сварки. Шов контролируется самим мастером. При этом сварщик может изменять параметры работы: силу тока, напряжение, длину дуги и пр.

Этой возможности нет при полной автоматизации процесса, когда применяется автоматическая дуговая сварка.

Высокопроизводительные способы ручной дуговой сварки с помощью электродов

Электрическая дуговая сварка – это один из способов создания неразъемного соединения нескольких металлических заготовок посредством их нагрева краев теплом дуговых разрядов до температуры плавления.

Способы дуговой сварки металла зависят от материала, из которого произведен электрод. Их делят на следующие группы: первая объединяет типы сварки неплавящимся (угольным, вольфрамовым) металлическим электродом, вторая соединяет виды сварки плавящимся электродом из металла.

Самым популярным является сварка с использованием металлического электрода. Его используют для работы с разными марками чугуна и сталей, цветными металлами и сплавами. Расположение шва при сварке постоянным или переменным током может быть любым. Причем металлический электрод здесь необходим как для поддержания горения дуги, так и для формирования шва.

Дуговая сварка металлическим электродом происходит в любом режиме: ручном, полуавтоматическом или автоматическом. Часто используется автоматическая и полуавтоматическая сварка под флюсом. В таких случаях область горения дуги засыпается флюсом, который защищает металл от окисления, азотирования и разбрызгивания. В качестве металлического электрода применяется сварочная проволока, подача которой происходит из мотка в зону сварки автоматически.

Сварной шов при работе угольным электродом получается путем соединения расплавленного материала краев заготовок и присадочного прутка, который подается в дугу. Угольный электрод необходим исключительно для того, чтобы поддерживать горение дуги. Иногда данный способ используется для сварки тонкостенных заготовок с отбортованными соединениями, а также применяют для горячей сварки цветных металлов, чугуна, наплавки твердых сплавов.

Сферы использования дуговой сварки электродами

В случае, когда применяется электродуговая технология, металлические части деталей соединяют посредством использования электрода, который полностью обработан горячей силикатной обсыпкой. Последняя плавит электрод и накрепко связывает металлические края изделий.

Электродуговая сварка применяется в следующих случаях:

Особые способы ручной дуговой сварки

Особыми видами сварки называют способы соединений, предполагающие: пространственную смену положения электрода, одновременное применение не одного электрода, а нескольких и пр. Рассмотрим подробнее, какими способами может осуществляться дуговая сварка.

Существует несколько положений, в которых возможно использование сварки: вертикальное, потолочное, нижнее и горизонтальное. Для ее выполнения в каждом случае из-за сложности процесса сварки требуется определенный опыт, навыки. Для примера рассмотрим соединение деталей в горизонтальном положении – здесь сложности возникают по причине стекания капель расплавленного металла с электрода и вытекания его из ванны.

К особым способам относится также сварка пучком электродов. Их количество варьируется от двух до четырех штук. Особенностью же данного вида сварки является одновременное их использование. Розжиг дуги происходит между одним из электродов и поверхностью заготовки и по мере плавления первого она переходит на другие. Благодаря использованию пучка, мастера могут работать с высокими токами. Причина заключается в меньшем нагреве пучка по сравнению с одиночным электродом такого же диаметра, как и несколько стержней. Тепло же излучаемое дугой применяется рациональнее. Аналогичный эффект будет при использовании электрода с пучком большего диаметра.

Электроды с большим диаметром используются и при сварке лежачим электродом. Суть этого способа заключается в укладывании электрода с толстой обмазкой между заготовками (примером может служить угол таврового соединения). Поверх стержня кладется полоса бумаги и брусок меди с канавкой. Электрическая дуга возникает при помощи угольного стержня – уходя под него, она расплавляет электрод, который плавит края заготовки.

Соединение посредством наклонного электрода является еще одним способом ручной дуговой сварки.

Широкую известность получил и особый способ – ванный. Стык заготовок закладывается в специальную форму-скобу. Сварка идет до тех пор, пока вся форма не будет заполнена металлом.

Это далеко не все способы дуговой сварки. Каждый профессиональный мастер имеет в своем арсенале множество собственных наработок, хитростей и секретов. Они дают возможность создавать качественные швы при высокой производительности труда.

Классификация способов дуговой сварки в защитных газах

В последнее время большую популярность получило соединение металлических частей в защитной газовой среде. К ней относятся следующие способы ручной дуговой сварки: атомно-водородная, аргонно-дуговая, а также в углекислой среде.

Аргонно-дуговая сварка отличается созданием защитной среды из аргона (инертный газ), который подается в рабочую зону посредством специального сопла. Газ защищает расплав от воздушной среды, в которой особую активность проявляют азот и кислород. Электрод можно применять как плавящийся (сварочная проволока), так и неплавящийся (из вольфрама). Использовать или нет присадки при работе неплавящимся электродом, решает мастер. Это зависит от вида сварного шва. Аргонно-дуговую сварку предпочитают для соединения тонкостенных изделий, изготовленных из цветных металлов и сплавов, а также специальных сталей. Дугу питают от постоянного или переменного тока от обычного сварочного оснащения.

Все большую популярность набирает автоматическая и полуавтоматическая сварка посредством плавящегося металлического электрода в среде углекислого газа, который намного дешевле аргона. Это делает более легким наблюдение за процессом сварки и увеличивает его производительность, которая нередко не уступает скорости сварки под флюсом. Впрочем, имеется и недостаток. Углекислота не может использоваться для сварки цветных металлов, а также сплавов, поскольку имеет высокую окислительную способность. Поэтому ее применяют для соединения конструкций из нержавеющих, низколегированных и углеродистых сталей. Дугу при этом питают чаще всего от постоянного тока обратной полярности.

Для соединения медных заготовок иногда вместо аргона используется азот (азотно-дуговая сварка). Иногда полуавтоматическую сварку проводят в среде водяного пара.

Кроме описанных способов, для соединения цветного металла, а также специальных сталей используют атомно-водородную сварку. В этом случае горение дуги происходит между двумя вольфрамовыми электродами в среде азотно-водородной смеси (получают при разложении аммиака) или водорода.

Электродуговая сварка - особенности и технология проведения

Электродуговая сварка является наиболее распространенным способом соединения разных видов металлов. Этот процесс обладает универсальностью, его применяют повсеместно в производстве и в бытовых условиях.

У него имеется множество положительных качеств - простое выполнение, не требует использования дорогостоящего оборудования, сварку могут проводить даже новички в этом деле. Но все же перед тем как приступать к работе рекомендуется изучить ее основные принципы и особенности.

Что такое электродуговая сварка

Важно знать, что такое электродуговая сварка. Во время этого технологического процесса происходит расплавление примыкающих друг к другу областей двух свариваемых элементов при помощи тепла, которое поступает от электрической дуги. Сварочная ванна перемещается за электродугой. А при застывании она переходит в состояние прочного и неразъемного соединения, которое также называют сварным швом.

Технология электродуговой сварки металлов имеет характерную особенность. Расплавленная металлическая основа способна усиленно взаимодействовать с кислородом воздуха и азотом.

Для того чтобы защитить сварочную ванну обычно применяются следующие виды газов:

Стоит отметить! Сварка электрической дугой может проводиться с применением плавящихся электродов, материал которых войдет в сварной шов, а также неплавящихся. В данных ситуациях флюсовые добавки насыпаются вдоль линии соединения в виде порошка.

Принцип электродуговой сварки

В технологии электродуговой сварки имеется несколько принципов - короткое замыкание и пробой. Именно на последний показатель стоит обратить повышенное внимание.

В данном случае за основу берется пробой диэлектрика, который возникает при наполнении межатомного пространства частицами с электрическим зарядом. Ионы создают положительные заряды, а электроны - отрицательные. В некоторых ситуациях пробой возможен для любых диэлектриков. Но вот что касается электродуговой сварки металлов, то во время нее применяется пробой воздушного пространства между электродом и массой.

Во время сварки на электроде создается заряд тока с низким показателем напряжения, но с высокой силой - примерно 80-200 А. Также наблюдается огромная плотность - несколько тысяч А/м 2 .

В момент касания электрода массы, а именно другого материала с высокими показателями электропроводности при сваривании металлических конструкций, то может возникнуть короткое замыкание, которое создает электрическое поле с высокой мощностью. Именно в нем возникает пробой.

Виды и способы

Электрическая дуговая сварка имеет несколько разновидностей. Каждая из них обладает некоторыми отличительными особенностями, которые оказывают влияние на качество и вид сварного соединения.

Выделяют следующие виды электродуговой сварки:

Технологический процесс электродуговой сварки также разделяется на способы:

Виды аппаратов

Обычно при проведении электродуговой сварки используется простой сварочный аппарат - трансформаторный. Он работает по принципу обычного трансформатора, понижает напряжение и повышает ток. Данное устройство варит при помощи переменного тока.

Однако трансформаторное сварочное оборудование неудобное, оно обладает огромными размерами. По этой причине могут возникнуть проблемы с его перемещением. Для этих целей требуется специальное приспособление на колесиках.

Если требуется мобильный сварочный аппарат для электродуговой сварки, то отличным вариантом будет инвертор. Данное оборудование первым делом преобразует переменный ток от бытовой сети в ток с высокой частотой. А уже после этого оно переводит его в постоянный. Кроме этого устройства этого вида имеют небольшую массу, компактные габариты.

Инверторное сварочное оборудование для электродуговой сварки помогает добиться максимальной стабильности дуги. Именно это оказывает положительное воздействие на качество шва. Кроме этого устройство позволяет использовать разные режимы - с прямой и обратной полярностью.

Особенности проведения работ

Электродуговая сварка чугуна и других видов металла должна проводиться правильно. Соблюдение всех принципов и правил позволит получить прочный и качественный сварной шов.

Технология ручной электродуговой сварки включает несколько особенностей:

Важно! Сварщик во время электродуговой сварки обязательно должен соблюдать все правила и этапы. Каждый метод сваривания подбирается в зависимости от используемого металла и условий проведения сварки (в промышленных или бытовых условиях).

Меры безопасности

Во время проведения электродуговой сварки обязательно следует соблюдать следующие меры безопасности:

Обратите внимание! Технику безопасности обязательно нужно строго соблюдать. Если этого не делать, то во время сварочного процесса можно по неосторожности получить серьезные травмы.

Электродуговая сварка является популярной технологией, которая отлично подходит для сваривания разных видов металлов. Проведение процесса должно осуществлять правильно с соблюдение важных принципов. Работу требуется делать все поэтапно, это позволит подучить ровный и прочный шов. Но не стоит забывать про необходимые меры безопасности, которые защитят от травм и помогут сделать все правильно.

Интересное видео

Как варить дуговой сваркой

Существуют разные способы прочного и неразъемного соединения металлических деталей, которые при создании металлоизделий используют профессиональные сварщики. Если же научиться варить хочет новичок, то наилучшей для таких случаев будет ручная дуговая электросварка.

Обычно именно с такого типа сварки начинают обучение те, кто впоследствии становится профессиональными сварщиками. Сам по себе такой способ не сложный и позволяет понять основные принципы сварочного процесса начинающим мастерам. Но, чтобы сварочные швы получались качественными и прочными, необходимо знать, как правильно варить дуговой сваркой.

Сущность сварочного процесса

От правильности действий и умений человека непосредственно зависит, насколько надежным и качественным будет сварное металлоизделие. Поэтому в первую очередь следует изучить основы дуговой сварки.

Место, в котором происходит соединение электрода с металлом называют сварочной ванной. Перед тем как варить дуговой сваркой необходимо знать параметры ванны. Стандартные размеры следующие:

Это условные параметры, конкретные размеры зависят от формы кромок соединяемых элементов, режима сварки, скорости движения электрода и других факторов.

Чтобы четко понимать, как правильно варить дуговой сваркой начинающим мастерам сперва необходимо досконально разобраться в происходящих при сваривании процессах:

Если вы никогда ранее не видели держатель электрода и общие понятия сварочного процесса вам незнакомы, то следует пройти уроки дуговой сварки, которые в открытом доступе есть в интернете на многих сайтах.

Обратите внимание! Только при наличии двух проводящих ток элементов с противоположными зарядами возможно возникновение электрической дуги. Такими элементами являются металл и электрод. Начинающим мастерам лучше всего использовать стандартный электрод, у которого центральный элемент выполнен из металла.

Инструменты и оборудование

Техника ручной дуговой сварки относительно простая и выполняется с применением специализированного оборудования и электродов. Также понадобятся вспомогательные инструменты и защитные средства.

Типы оборудования

Существует три вида аппаратов, которыми может выполняться дуговая сварка своими руками:

Среди всех аппаратов самыми лучшими считаются инверторы. Они создают стабильную дугу даже при скачках напряжения и отличаются многофункциональностью.

Инструменты и обмундирование

Перед тем как варить электродуговой сваркой, нужно вначале подготовить средства для личной защиты и инструменты:

Если вы первый раз работаете с аппаратом и хотите научиться как правильно варить ручной дуговой сваркой, то рекомендовано предварительно подготовить тренировочные металлические элементы.

Подготовка к свариванию

Задаваясь целью как научиться правильно варить дуговой сваркой следует понимать, что безопасность и эффективность сваривания во многом зависит от подготовительного процесса. Приступать к сварным работам следует только после подготовки сварочного аппарата:

Подготовить нужно также свариваемую поверхность. Ее нужно тщательно очистить от ржавчины, следов масла и других загрязнений. Если этого не сделать, то сварочный шов будет с дефектами.

На целостность проверяются и электроды. Важно чтобы покрытие было без сколов и трещин. Нередко требуется сперва прокалить или просушить электроды и только потом вставлять в держатель аппарата.

Особенности и порядок сваривания

Дуговая сварка для начинающих сварщиков считается самой простой и доступной в обучении. Начинать процесс сваривания нужно с розжига дуги, который осуществляется двумя методами:

Лучше всего зазор выдерживать в среднем 0,5 см, поскольку при его уменьшении электрод будет залипать. Контролировать длину дуги можно также по присутствующему звуку. Наличие резких звуков указывает на то, что зазор чрезмерно большой. Если звук ритмичный и размеренный, то длина дуги постоянная и нормальная.

Начинать сваривать детали нужно сразу же как поймана оптимальная дуга. Плавно и медленно с незначительными колебаниями в стороны электрод перемещается по направлению создаваемого стыка. Когда еще до окончания шва электрод сгорел, то следует вставить второй, отступить примерно 10-12 мм от образовавшего в оборвавшемся шве кратера, повторно зажечь дугу и продолжать процесс, двигаясь вперед.

Обычно стыковые соединения в несколько слоев выполняет:

Различают также разные траектории движения дуги и выполнять их нужно одновременно:

Сплошным швом сваривать не рекомендовано, поскольку произойдет перекос металла. При слишком быстрых движениях электродом стык получится неровным и на нем останутся непроваренные участки. Слишком медленно также нельзя электрод вести, потому в металле возникнут дырки от прожига.

Следить необходимо за зазором между свариваемой поверхностью и электродом. Если он очень маленький, то металл попросту не прогреется. Непрочный и неровный шов получится чрезмерно большом зазоре.

Хоть с первого взгляда довольно сложной кажется ручная дуговая сварка для начинающих, но если изучить технологию и следовать инструкции, то научиться сварочному мастерству может каждый.

Читайте также: