Технология электрохимической полировки металла

Обновлено: 04.10.2024

Электрохимполирование - это процесс получения на металлических изделиях полированной поверхности путем анодной обработки их в соответствующих электролитах.

Электролитическая полировка металлов является промышленным процессом в технических областях и ювелирном деле и имеет большие перспективы. Можно отметить следующие области применения этого процесса:

- повышение качества поверхности металлических изделий в дополнение к механической полировке;

- декоративная отделка поверхности металлических изделий;

- полировка гальванических покрытий;

- получение поверхностей с высоким коэффициентом отражения света;

- снятие равномерного слоя тел вращения для доведения их до нужного размера;

- снятие заусенцев с изделий после штамповки;

- выявление в литых или обработанных изделиях различных дефектов, например шлаковых включений, трещин, пор, очагов коррозии и др.

Особенностью электрохимполировки является сглаживание поверхности металла за счет интенсивного растворения мельчайших выступов, шероховатостей и гребешков после механической обработки. При этом в микроуглублениях, канавках и впадинах сохраняется пассивность и малая растворимость металла. Поверхность деталей после электрополирования приобретает яркий блеск, но глубокие риски не сглаживаются.

Для того, чтобы поверхность полируемых изделий при прохождении электрического тока находилась в активном состоянии на одних участках и одновременно в пассивном состоянии на других, необходимо, прежде всего подобрать подходящий электролит.

В общих чертах можно следующим образом сформулировать требования, предъявляемые к электролитам, пригодным для полировки:

- электролит должен обеспечить образование на анодах (полируемых изделиях) вязкой пленки с большим электросопротивлением; эта пленка должна задерживаться в углублениях и способствовать интенсивному растворению выступов;

- электролит должен быть устойчивым во времени (как в процессе прохождения тока, так и в перерывы);

- электролит не должен действовать разъедающе на полируемый металл (сплав) при отсутствии тока;

- электролит должен иметь широкий рабочий интервал (отношение максимальной плотности тока к минимальной, при котором поверхность получается полированной);

- плотность тока и напряжение не должно быть чрезмерно высоким.

Эффективность сглаживания микрорельефа при электрохимическом полировании зависит от режима электролиза: плотности тока, напряжения, температуры и времени, и исходной чистоты поверхности деталей. Режимы полировки выбираются в зависимости от состава электролита и обрабатываемого металла. Электрохимическому полированию следует подвергать детали, на поверхности которых нет глубоких рисок и раковин, так как для их выведения потребовалось бы растворить металл на большую толщину, что практически для драгметаллов недопустимо.

Декоративный вид электрополированной поверхности зависит от структуры металла и его предварительной обработки. Все эти обстоятельства следует учитывать при выборе процесса электрохимического полирования.

Малогабаритная установка электрохимической очистки и полировки золота и серебра для ювелирных, часовых и стоматологических мастерских состоит из:

- ванны емкостью от 2 до 8 л / в зависимости размеров изделий/ из полипропилена или винипласта,

- катода из титана, графита или нержавеющей стали /надо учесть,что размер катода должен быть в 2 раза больше поверхности изделия/,

- выпрямителя с плавным регулированием напряжения 4 режимов – 10-20А, 20-30А, 30-40А, 45-60А в зависимости от загрузки ванны, работающего в импульсно-постоянном и переменном режимах,

- температурного нагревателя, если процесс ведется при повышенной температуре. Обрабатываемая деталь будет являться анодом т.е. электродом, соединенным с положительным полюсом источника тока.

В настоящее время метод электрохимической полировки широко применяется для обработки золотых сплавов. Этим методом пользуются как для очистки поверхности золотых изделий после литья для снятия, так называемого “обогащенного слоя”, после пайки, так и для окончательной полировки изделий. Так как “обогащенный слой” имеет более высокую концентрацию драгметаллов, удалять его желательно не шлифованием и полированием, а путем “снятия” или электрохимполирования, когда одновременно происходит равномерное отслаивание зеленого налета и сглаживание поверхности изделия. После чего уже намного проще окончательно отполировать изделие и в результате регенерации рабочего раствора восстановить драгметалл, что является немаловажным фактором при работе с драгметаллами. Составы некоторых электролитов для электрохимической полировки изделий из золота представлены табл.1, а из серебра – табл.2

После проведения электрополировки большой партии изделий в электролитах накапливается достаточное количество драгметалла /0,01-0,05 г/л/, электрохимическим методом которое регенерируется, а осадок золота и серебра с катодов механически снимают и собирают в отходы. Контроль качества электрохимической полировки проводят по внешнему виду поверхности деталей. В ювелирном деле контролируют толщину снятого слоя / в среднем 1-2 мкм/. При декоративной отделке поверхность металла должна быть блестящей. После электрополировки литьевых изделий на поверхности изделий могут быть обнаружены трещины или раковины, которые не были замечены до проведения этих операций. Появление указанных дефектов не связано с процессом полирования. Они имелись на поверхности металла, но были скрыты в результате предшествующих операций, например: поры при литье, механического полирования, прокатки, вальцовки, при которых происходит некоторое “ размазывание” поверхностного слоя металла. В процессе анодной обработки происходит растворение внешнего слоя металла, результатом чего и является выявление скрытых ранее поверхностных дефектов. Нужно отметить, что в некоторых случаях при обработке изделий, работающих в условиях знакопеременных нагрузок /серьги, браслеты, цепи/, выявление скрытых дефектов при электрополировании можно отнести к положительным сторонам этого процесса.

Таблица 1. Составы электролитов и режимы электрохимической полировки изделий из золота типа ЗлСрМ

| Компоненты электролита | Концентрация г/л | Время мин | Температура 0 С | Плотность тока А/дм 2 | Рекомендации |

| Состав 1 | Применяется для снятия “обогащенного слоя” после литья | ||||

| Тиомочевина | 90 | 1-3 | 25-40 | 3-5 | Катод-титан или нержавеющая сталь |

| Кислота серная d 1.84 г/см 3 | 10 | ||||

| Состав 2 | Применяется для снятия “обогащенного слоя” после литья и электрохиполирования | ||||

| Тиомочевина | 80 | 1-3 | 70 | 3-5 анодная 5-7 катодная U= 7-12В | Катод-титан или нержавеющая сталь |

| Кислота серная d 1.84 г/см 3 | 10 | ||||

| Уксусная кислота | 5 | ||||

| Состав 3 | Применяется для снятия “обогащенного слоя” после литья | ||||

| Калий роданистый | 400-500 | 0,25-2 | 14-20 | 10-20 анодная U= 5-6В | Катод-титан |

| Натрий углекислый | 50-60 | ||||

| Состав 4 | Применяется для электрохимполирования | ||||

| Калий роданистый | 400-500 | 6-10 сек осмотр визуальный | 14-20 | 20-40 U=5-6В | Катод-титан Процесс ведется в импульсном режиме |

| Натрий углекислый | 50-60 | ||||

| Глицерин | 50 | ||||

| Моноэтаноламин | 150 | ||||

| Состав 5 | Применяется для электрохимполирования | ||||

| Гидроокись натрия | 15 | 0,5-3,0 | 70-80 | 3-5 | Катод-титан или нержавеющая сталь |

| Натрий углекислый | 30 | ||||

| Тринатрийфосфат | 35 | ||||

Таблица 2. Составы электролитов и режимы электрохимического полирования изделий из серебра.

Электрохимическая обработка металлов

Изменять форму, размер, получать поверхность с малой шероховатостью позволяет электрохимическая обработка металлов на специальном оборудовании. Материал не подвергается при этом механическому воздействию. Происходит его растворение в электролитическом составе под действием тока заданной величины.

Преимущества способа

Методы электрохимической анодной обработки изделий из металлов разработаны для случаев, в которых применение других технологий не дает нужного результата или затруднено. Уникальность результата применения способа:

- сохранение формы рабочего органа;

- независимость от твердости/хрупкости материала;

- отсутствие деформирующих усилий на тонкие стенки;

- сохранение поверхности детали (термоупрочнение, оплавление, наклеп);

- доступность воздействия в узких полостях, сложных переходах плоскостей, наклонных пазах, отверстиях малого сечения при большой глубине(соотношение 1:200);

- регулировка интенсивности воздействия.

Составляющие процесса

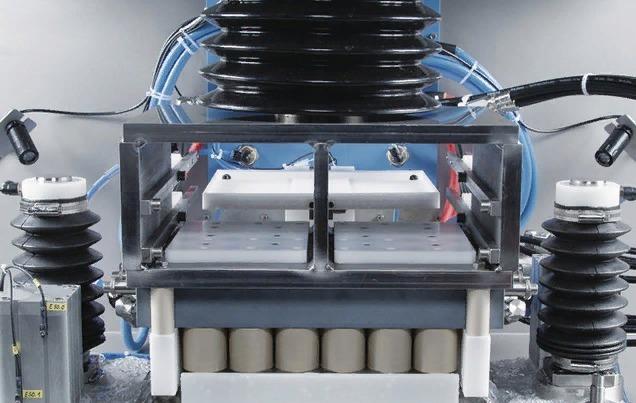

Основывается электрохимическая обработка металлов на вымывании вещества анода в электролитическом растворе при определенной плотности тока между электродами. Станки для нее имеют узкую специализацию (1,2 операции), в зависимости от того, какая применяется технология обработки. Изготавливают индивидуальное оборудование под конкретное изделие.

Рабочая среда

Раствор составляют на водной основе из соответствующих компонентов:

- солей натрия;

- солей калия;

- кислот (соляная, серная, азотная).

Концентрация солей от 5% до 15%, кислоты 5% — 10%.

Обработку отдельных мест заготовки проводят, локализуя процесс в нужной зоне накладыванием защитных масок на остальную часть детали.

Продукты процесса удаляются из зоны реакции потоком электролита.

В рабочих растворах содержаться активные реагенты, поэтому одновременно выполняют комплекс мер по защите оборудования и изделий от коррозии.

Разновидность обработки

Анодное подключение изделия выполняют при таких операциях:

- Полировка. Получение гладкой поверхности, зеркала, защитной оксидной пленки;

- Травление. Очистка перед покраской, сборкой, оклеиванием, точечной сваркой. Получение рельефа путем локализации действия;

- Прошивание отверстий, резка с высокой точностью;

- Обработка по размеру, копирование согласно образцу на электроде.

Совмещая анодный (растворение) и катодный (напыление) методы обработки, получают высокотехнологические изделия для различных областей применения.

Производительность

Станок имеет скорость процесса снятия слоя материала ниже, чем у механического оборудования. Выигрыш времени в том, что конечный результат по сложности, выдержке формы, сравним с работой 5 фрезерных станков.

Величина производительности определяется, как объем снятого материала (мм³) в единицу времени (мин) при подведенном токе в 1 А. Каждый состав электролита имеет свой показатель. Хлористый натрий, например, имеет значение 2,2 мм³/мин, азотнокислый натрий – 1,1 мм³/мин. Использование состав из нескольких реагентов увеличивает скорость растворения анода, повышает степень обработки.

Нужно выдерживать установленные зазоры (боковой, торцевой) между электродом и заготовкой. Учитываются напряжение, скорость подачи, конструкция рабочего органа, электропроводность раствора.

Производительность повышают, применяя методы многоэлектродного воздействия на площадь детали.

Резка

Увеличение плотности тока приводит к более интенсивному процессу съема металла с поверхности. Выравнивая скорость растворения с подачей катода, получают непрерывный процесс прорезывания канавок в материале. Удаление продуктов реакции обеспечивают непрерывным потоком прокачиваемой жидкости. В качестве электрода выступает проволока, перематываемая с одного барабана на другой.

Прошивание

Метод сходен резке, но электрохимический процесс происходит в основном на торце катода, который подается с равной скоростью. В этой операции электрод должен иметь достаточную жесткость, чтобы не воспринимать вибрацию, которая может передаваться через станок, не деформироваться при движении. Рабочая его часть способствует поддержанию устойчивого потока электролита в зазоре. Не рабочие края надежно изолируют.

Точность обработки плоскости металла составляет ±0,13 мм, отверстий 0,1 – 0,15 мм.

Станок может быть оборудован следящей за параметрами системой.

Копирование

Форма электродов в этом случае совпадает. Зазор выдерживают в расчетном значении. В результате электрохимической реакции, материал разрыхляется, вымывается в не совпадающих местах. В точках, где зазор меньше процесс идет интенсивнее, металл растворяется сильнее. В результате промежуток становится одинаковым, происходит электрохимическое копирование формы металлов обрабатываемых деталей (с допустимыми припусками из-за трудности контроля в малом зазоре). Точность достигаемого копирования от 0,5 мкм до 3 мкм, повторяемость параметров 0,5 — 10 мкм от электрода – эталона в партии.

Распространены универсальные варианты станка для электрохимической обработки металлов – копировально-прошивочные с широкой номенклатурой изделий. Область применения – твердосплавная обработка: инструмент, штампы, пуансоны.

Размерная

Эта технология предназначена для получения у детали требуемой формы, размера. Процедура выполняется при условии скоростного, непрерывного обновления электролитической среды в зоне действия полюсов. Принудительную прокачку ведут под давлением, создаваемым насосом. Постоянный поток жидкости позволяет уменьшать величину зазора между обрабатываемыми металлами. Сопротивление среды снижается, плотность тока растет, электрохимическая реакция ускоряется.

Заточка

Использованы особенности электрохимических явлений при растворении кромки металлов. Получение острия происходит в неравномерном электрическом поле при постоянном перемещении. Регулируя угол наклона, получают заточку заданной формы (наконечники, иглы, электроды). Используют, в основном, соли натрия при плотности тока 4-7 А/см², напряжение 8 — 15В.

Технология электрохимической обработки

Эффективность

Методы электрохимической обработки металлов в производстве получают все большее распространение из-за сравнительно небольшого энергопотребления, низкого уровня шума, вибраций, высокой точности и повторяемости результата при соблюдении технологической карты обработки металлов. Допустима обработка любых токопроводящих материалов, устойчивых к химическим составляющим раствора.

Электрохимическая полировка стали

Электрохимическая полировка – процедура обработки поверхности заготовки при помощи ее погружения в раствор кислоты под действием электрического тока. Она сглаживает поверхность детали и позволяет производить полирование металлов без использования лакокрасочных покрытий. В результате взаимодействия химических компонентов и электрических зарядов запускаются реакции, придающие изделию зеркальный блеск.

Описание метода

В основе процедуры электрохимического полирования лежит анодное растворение поверхности обрабатываемой заготовки. Во время этого процесса происходит быстрое растворение выступов на поверхности с шероховатым рельефом. Во впадинах детали происходит растворение в замедленном режиме. Шероховатая сторона становится гладкой из-за несбалансированной скорости растворения, что приводит к появлению дополнительного блеска.

Процесс электрохимической полировки детали происходит в несколько этапов:

- Изготовление электролитических ванн, предназначенных для полирования поверхности изделия. В их состав входят универсальные электролиты: ортофосфорная кислота, серная кислота, хромовый ангидрид и вода. При полировке изделий, произведенных из нержавеющей стали, дополнительно используется глицерин. Создание ванн происходит при температуре до 90° C, анодной плотности тока до 80 а/дм 2 и напряжении до 8 В. Электролитические ванны, нагретые до высоких температур, представляют опасность для здоровья человека. При попадании растворов на кожные покровы высок риск образования химических ожогов.

- Подготовка заготовки к обработке. Изделия не должны иметь на своей поверхности глубокие рисунки и крупные царапины, не подлежащие электрохимической полировке. Важно, чтобы деталь была произведена из мягких металлов. Данный параметр оказывает влияние на степень эффективно полирования. Чем тверже металл, тем труднее достичь однородной поверхности при сглаживании шероховатых сторон заготовки.

- Взаимодействие детали с растворами электролитов. В этом случае металлическая заготовка выступает в качестве анода – электрода с положительным зарядом, а электролитическая ванна – в роли катода. Время выдержки изделия в растворе зависит от типа материала. Заготовки из алюминия выдерживаются в течение 2 – 3 мин, литые детали из нержавеющей стали – до 30 мин. В результате реакции осуществляется постепенное сглаживание шероховатостей из-за появления гидроксидной или оксидной пленки. Полирование происходит за счет обмена частиц между анодом и электролитом. После завершения электрохимической полировки поверхность заготовки становится однородной и приобретает зеркальный блеск.

Теоретически механизм электрохимической полировки объясняется гипотезой вязкой пленки. В соответствии с гипотезой, полирование детали осуществляется после образования поверхности анода в результате растворения частиц вязкой пленки, в состав которой входят продукты анодного растворения. Пленочная поверхность обладает высокими показателями сопротивления, толщина которой различается на впадинах и выступах заготовки. Из-за разницы величины сопротивления вязкой пленки и способности тока собираться на остриях, на разных участках изделия изменяется скорость растворения шероховатостей. В результате шероховатая сторона полностью сглаживается и приобретает однородную поверхность.

Электрохимическую полировку деталей возможно проводить в домашних условиях. Для этого необходимо приобрести оборудование с валом электромотора и кругами для шлифования или создать электролитическую ванну и изготовить химический раствор из соответствующих веществ.

Если деталь имеет множество больших дефектов, то перед началом электрохимической полировки она подвергается механической обработке при помощи шлифовальной машины с вращающимися кругами.

После завершения этого процесса заготовка помещается в щелочной раствор и подсоединяется к заряженному электроду. Процедура электрохимической полировки включает в себя макрополирование: растворение выступающих вершин большого размера, и микрополирование: сглаживание маленьких поверхностей изделия.

Процесс полировки может быть ускорен при следующих условиях:

- толщина обрабатываемой пленки одинакова на всей поверхности детали;

- перемешивание и повышение температуры электролитов;

- наличие комплексных солей или солей слабодиссоциирующих кислот в составе электролитов;

- увеличение значений напряжения и силы тока.

Эти факторы уменьшают величину поверхностного слоя заготовки, что позволяет производить процедуру полировки за меньший промежуток времени.

Оборудование и материалы

Для электрополировки металла необходимы источники постоянного тока с низкими показателями напряжения и инструменты, для настройки электрического режима. Электролитические ванны должны быть оборудованы нагревателями, поддерживающими температуру химического раствора. Они помещаются в прочную оболочку, располагающуюся на внутренней поверхности ванны, облицованной химическими и теплостойкими материалами.

Для соблюдения техники безопасности в лабораториях для облицовки внутренних конструкций электролитической ванны применяют стеклянные, фарфоровые и керамические материалы. В лабораторных условиях источником тока являются выпрямители, изготовленные из селена или германия. В зависимости от требуемого напряжения возможна установка нескольких выпрямителей.

Для полирования стальных заготовок требуется регулировочное оборудование. Для настройки величины тока в промышленных условиях применяют первичную обмотку трансформатора, соединенного с выпрямителями. С его помощью осуществляется бесступенчатое регулирование тока посредством изменения значений напряжения.

Электрохимическая полировка металлов проводится с применением электролитов, составленных на основе серной, фосфорной и хромовой кислот. Дополнительно добавляется глицерин, увеличивающий суммарную вязкость раствора. Смешивать все электролиты необходимо в правильной пропорции. В следующей таблице представлены соотношения кислот для полирования деталей, изготовленных из разных типов металлов:

Большинство металлов полируется в фосфорносернохромовом электролите, удовлетворяющем следующим условиям:

- высокие показатели растворимости, что способствует лучшему сглаживанию поверхности полируемой детали;

- длительный срок эксплуатации раствора;

- универсальность электролита;

- безопасен для жизни и здоровья человека.

Важным показателем электролита является его температура. Чем выше этот показатель, тем интенсивнее происходит процесс полирования. Для всех электролитов предусмотрены пределы температур. Если резко понизить данный параметр во время проведения электрохимической полировки, то вязкая пленка уплотнится, что приведет замедлению растворения анодов. В результате полируемая поверхность изделия становится матовой и не приобретает зеркальный блеск.

На равномерность электрохимической полировки оказывает влияние дистанция между электродами в электролите. Оптимальное растворение происходит при расстоянии до 40 мм. При дальнейшем увеличении данного показателя удаляемый слой становится неравномерным. В итоге поверхность детали покрывается темным налетом и становится более хрупкой.

После завершения процесса электрохимической полировки требуются приспособления для очистки электролитической ванны и остального полировочного оборудования. Для этого используются растворители и щелочные средства. В их состав входят активные действующими веществами, очищающими поверхность инструментов полировки от различных видов грязи.

Область применения

Технологию электрохимического полирования активно применяют в промышленности: для обработки деталей арматуры, элементов карбюратора (клапанов для подачи топлива, выполненных из нержавейки), тонких лент, проволок и трубных механизмов. В результате полирования поверхность этих деталей приобретает устойчивость к коррозии и становится более гладкой.

Электрохимическое полирование алюминия и нержавеющей стали применяется в отраслях по производству строительных приспособлений, сверл и крепежных механизмов.

В нынешнее время эта технология активно используется для снятия дефектного слоя с режущих инструментов, использующихся для проделывания отверстий. Электрохимическое полирование вольфрама стало активно внедряться в производстве электронных ламп и электровакуумной техники.

Использование технологии электрохимической полировки практикуется при металлографических исследованиях для диагностики сталей. При помощи этой технологии выявляются трещины, флокены и иные несоответствия в структуре металлов. При обнаружении нарушений производится полировка, удаляющая самые тонкие деформации.

Преимущества и недостатки

Электрохимическая полировка обладает следующими достоинствами:

- Она увеличивает прочность стали и препятствует появлению ржавчине на поверхности металла. Этот вид полировки облегчает процедуру вытяжки и штамповки.

- Она способна смягчать поверхность сложных и утонченных деталей, имеющих дополнительные отверстия или полости с комплексных рисунком.

- Электрохимическая полировка позволяет снизить время полирования поверхности заготовки.

- Благодаря высокой производительности данного вида полирования, во время обработки металла не нарушаются основные конструкции изделия.

- Ускоряет процедуру производства шлифов.

Несмотря на большое количество преимуществ, электрохимическая полировка обладает несколькими недостатками:

- Сложность полирования, обусловленная необходимостью приготовления индивидуального раствора для обработки деталей из разных сталей и регулирования величины подаваемого тока.

- В ней применяются элементы электрополирования, что приводит к повышенному расходу электроэнергии.

- Электрохимическая полировка не способна выровнять поверхность заготовки с большими трещинами или впадинами.

- Как при химполировке, человеку необходимо производить работу с ядовитыми веществами, наносящими вред организму.

- Электрохимическая полировка не требует больших финансовых трат, в отличие от механического полирования, что обусловлено покупкой множества химических растворов и перманентной подачей электричества. Электролит обладает низким сроком эксплуатации, поэтому его необходимо периодически обновлять, что приводит к дополнительных денежным расходам.

Чтобы эффективно использовать технологию электрохимической полировки, нужно соблюдать технику безопасности: работать в спецодежде, правильно настраивать техническое оборудование и осуществлять полировку только с исправными приборами.

Технология электрохимической полировки металла

Электрохимическая полировка изделий. Технологический процесс электроплазменной, электролитической и химобработки металл для придания блеска изделию.

Электрохимическая полировка – это процесс обработки поверхности детали путем погружения ее в кислотный раствор. Металлическое изделие подключается к положительно заряженному аноду, и через электролит пропускается ток с напряжением 10–20 В. В результате металл покрывается оксидной или гидроксидной пленкой, под которой происходит полировка путем сглаживания выступающих микронеровностей. Примерно такой же эффект дает химполировка, но здесь заготовки не подвергаются влиянию электрического тока.

Качество работы зависит от однородности материала. Полирование чистых металлов приводит к получению гладкого блестящего изделия. Полировка сложных сплавов не дает такого результата. По окончании работы обработанная поверхность повышает свою чистоту шероховатости на 2 класса.

Полирование деталей ведется только после их визуального осмотра. Не допускается наличие на них глубоких царапин или раковин, поскольку такие дефекты не устраняются в процессе полировки. Оптимальным вариантом является работа с цилиндрическими деталями. Плоские заготовки хуже поддаются полировке.

По окончании процедуры изделия приобретают ряд положительных качеств: у них увеличивается коррозионная стойкость, повышается прочность поверхностного слоя и понижается коэффициент трения.

Технология электрохимического полирования металла

При электрополировке металла его поверхность становится блестящей. Технологический процесс состоит из ряда операций:

- Предварительно заготовка подвергается механической обработке с целью доведения шероховатости поверхности до 6–7 класса.

- Промывка для удаления грязи.

- Обезжиривание.

- Подсоединение к положительно заряженному электроду.

- Электрохимическое полирование.

- Промывка в щелочной среде с целью устранения кислотных остатков.

- Сушка. Для этого используется горячий воздух или опилки.

- Выдержка деталей в горячем масле, подогретом до температуры 120 °C.

При полировке происходит устранение неровностей с поверхности детали. Поэтому любой процесс сопровождается:

- Макрополированием. При этом идет растворение крупных выступающих вершин.

- Микрополированием. Сглаживаются мелкие неровности.

Погружаемое в электролит изделие покрывается оксидной пленкой, которая является защитной средой между металлом и электролитом. В продолжение всего процесса она постоянно растворяется и образуется вновь. Правильность технологического процесса заключается в том, чтобы ее толщина оставалась стабильной.

Непосредственно под пленкой происходит полировка металла. Осуществляется она за счет обмена электронами и ионами между анодом и электролитом. Толщина формируемой пленки всегда меньше на выступающих частях вершин неровностей. Именно здесь и происходит усиленное растворение металла. В углублениях слой пленки толще, и здесь обмен заряженных частиц уменьшенный.

Существуют другие факторы, влияющие на скорость полирования поверхности:

- перемешивание электролита;

- повышение его температуры;

- увеличение силы тока и напряжения.

Все эти факторы уменьшают поверхностный слой, что ускоряет полировку.

Для каждого изделия существует свой временной режим. В зависимости от продолжительности процедуры пропорционально увеличивается снимаемый слой металла. Этого не следует допускать, потому что шероховатость поверхности, выйдя на свой уровень, остается неизменной. Происходит ненужное растворение слоя изделия, что не оказывает влияния на качество поверхности.

Электролитно-плазменное полирование

Во время электролитно-плазменного полирования наблюдаются схожие процессы. Однако тут в качестве среды используются растворы солей аммония. Под воздействием высокого напряжения 200–350 В на поверхности детали, которая является анодом, образуется парогазовая оболочка. Формируется она за счет вскипания электролита. Через нее постоянно протекает электрический ток, вызывая появление плазменных разрядов, которые оказывают влияние на сглаживание поверхности. В результате время полировки составляет до 5 мин., а устранение небольших заусенцев – несколько секунд.

Важным условием является поддержание высокой температуры химической среды. Она необходима для создания условий пленочного кипения. Однако и превышать верхний предел нельзя. Например, для низкоуглеродистой стали интервал температур составляет 70–90 °C. За пределами этого интервала снижается качество полировки.

Отличия электрополирования от химического

Электрополирование, как и электроплазменная обработка, отличается от химического процесса тем, что через электролит подается электрический ток.

При химическом полировании изделие опускается в емкость с химическим раствором кислоты или щелочи. Здесь происходит растворение поверхностного слоя. Это сопровождается бурным кипением содержимого сосуда. Деталь приобретает нужную шероховатость за несколько секунд. В отличие от электрополирования такой метод менее затратный. Здесь не требуется сложного оборудования. Но присутствуют и недостатки:

- Сложность контроля над протеканием процесса.

- Без применения электрического тока качество получаемого изделия ниже. У него отсутствует блеск. Поэтому такому способу обработки больше подвергаются изделия из цветного металла, имеющие сложную конфигурацию, которым не предъявляется высоких требований.

Применяемое оборудование и материалы

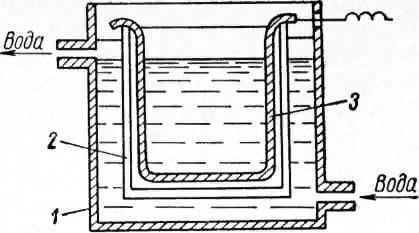

В качестве оборудования для электрополировки применяются ванны. Технология схожа с хромированием деталей.

- Наружный корпус.

- Внутренний корпус.

- Внутренняя часть ванны облицовывается термостойким материалом, способным противостоять химической среде. Применяется эмаль марки ЛК-1, фарфор, жаростойкое стекло, керамика.

- Электронагреватели.

- Между корпусами располагается водяная рубашка. Она необходима для регулировки температуры. На первой стадии подготовки электролита он нагревается до 120 °C. Рабочая же температура составляет 70–80 °C.

- Подключаются трансформаторы с выпрямителями. С их помощью идет регулирование подачи электрического тока.

Ведется подбор электролита, который должен отвечать следующим характеристикам:

- безопасностью в процессе применения;

- хорошей способностью для качественного сглаживания поверхности металла;

- длительностью работы;

- возможностью полировки разных металлов.

Исследования показали, что оптимальным составом является смесь фосфорной кислоты, серной и хромового ангидрида. Использование такого электролита позволяет вести полировку сталей как инструментальных, так и легированных. Обработке поддаются медь, алюминий, а также нержавейка.

Присутствие кислот позволяет вести контроль над плотностью электрического тока. Фосфорное соединение его понижает, а серная кислота повышает. За счет правильного формирования концентрации смеси можно оптимально наладить проведение процесса полирования.

Методы электрохимической обработки металлов

Методом электрохимической обработки можно проводить практически любые операции по изготовлению деталей, доводке изделий либо заточке инструмента при отсутствии всякого негативного вмешательства в структуру металла.

Под электрохимической обработкой металлов понимают такие различные процессы, которые связаны со специфическим воздействием на металлические детали путем растворения поверхности электролитическим способом. Метод широко применяется в промышленности, в таких отраслях машиностроения, как создание космической техники, авиационных аппаратов, автомобильная индустрия, производство техники для медицинских нужд, установок энергетического назначения, различных микросистем.

Путем электрохимической обработки можно работать с металлами любого типа, марки, проводить операции со сплавами высоколегированными на основе никеля, крепкими титановыми сплавами и материалами, которые прошли закалку. Поскольку метод не предполагает контактного силового взаимодействия между инструментом и заготовкой, деталь не подвергают нагреву, это исключает возникновение таких негативных моментов, как выработка инструмента, растрескивание тела заготовки, покрытие пленочными оксидами, необходимость проведения доводочных работ по устранению заусенцев.

Изделия из металла, подвергнутые обработке электрохимическим способом, не имеют напряжений внутри структуры, изменений в кристаллической решетке, заусенцев на поверхности.

Назначение электрохимической обработки металла

Электрохимическая обработка деталей – иногда единственно возможный метод придания формы изделию из металла. Связано это с тем, что другие виды обработок: термическая или механическая – в некоторых случаях могут привести к изменению структуры поверхностного слоя. Изменятся свойства металла: увеличится хрупкость, потеряются эластичность и упругость, снизится сопротивляемость коррозии. Все это сделает невозможным дальнейшее использование детали в узле механизма, особенно если это ответственная конструкция.

Другой причиной, по которой целесообразно применение электрохимической обработки, это работа с твердыми сплавами. Обыкновенные резцы не всегда способны дать высокую точность обработки. Может понадобиться много операций доводки, а это финансово не всегда оправдано, ведь в итоге электрохимическая обработка дает самые точные прецизионные результаты всего лишь за один цикл операции обработки. Здесь также важен момент отсутствия влияния электрохимического инструмента на кристаллическую решетку металлической заготовки.

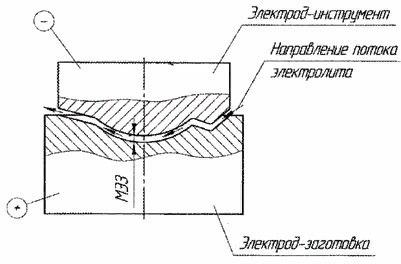

Чтобы понять, как можно использовать метод, нужно иметь представление о процессе обработки. Взаимодействие между инструментом и деталью проходит в растворе электролита и, по сути, представляет собой электролиз.

Процесс выглядит следующим образом:

- Заготовку и инструмент помещают в емкость, чтобы они не соприкасались между собой.

- К детали подсоединяют «+» клемму источника постоянного тока, к инструменту – «-» клемму.

- В емкость заливают электролит на основе нейтральной соли и подают напряжение.

- Между заготовкой и инструментом начинает течь электрический ток, и происходят окислительно-восстановительные реакции, где металл заготовки окисляется, а инструмент восстанавливается.

- В результате деталь приобретает определенную форму, а в электролите оседает шлам в виде продуктов окисления.

Разновидности обработки

Электролитический способ настолько универсален, что электрохимическими методами обработок можно добиться выполнения практически любых результатов, как при механической обработке. Можно затачивать инструмент, выполнять полировку, получать отверстия в металлической заготовке, получать деталь любой формы. Все это можно представить, как если бы над деталью трудилось одновременно несколько токарных и фрезерных станков.

Методом электрохимической обработки можно создавать формы произвольной конфигурации из любого без исключения металла.

Режущие операции

За счет того что ток можно уплотнить до очень высоких показателей, с поверхности металла в области протекания электролиза съем частиц будет более интенсивным. На этом принципе основана электрохимическая резка. Чтобы электрохимический процесс был стабильным, добиваются постоянной скорости окисления с одновременной подачей в рабочую область электрода катода. В итоге прорезь канавок в заготовке будет проходить непрерывно.

Дополнительно для эффективного удаления окислов из рабочей зоны при помощи насоса в емкости постоянно прокачивают раствор электролита. Катодом в таком автоматизированном процессе обычно служит металлическая проволока, которая с заданной скоростью перематывается между двумя барабанами с одного на другой. Электрохимический процесс позволяет получить очень узкий рез, сопоставимый с десятыми долями миллиметра.

Получение отверстий методом прошивания

Способ, когда металл прошивают, очень схож с тем, как игла входит в материю, только в нашем случае иголкой выступает катод, на торец которого подается плотный ток, как в случае резки металла. Между торцом и металлической деталью в области взаимодействия начинает протекать электролиз, и металл постепенно окисляется. Катод в виде стержня также медленно подают в рабочую зону по мере растворения поверхности изделия.

Материал электрода в этом случае подбирают очень тщательно. Недопустимо, чтобы в процессе движения происходила вибрация электрода, что приведет к неточности образования отверстия. Все части электрода, которые не участвуют в операции, надежно изолируют, дабы избежать электролиза в других частях заготовки и не испортить последнюю. Точность диаметра, с какой можно получить отверстие путем электрохимического прошивания, не выходит за пределы 0.15 мм.

Метод копирования

Применяется этот электрохимический метод тогда, когда в заготовке необходимо получить точную копию матрицы, в роли которой выступает анод. В этом случае плотность тока подается по всей поверхности образца, который располагают над заготовкой и постепенно, контролируя зазор, опускают в растворяемый металл до тех пор, пока он полностью не «впечатается» в тело заготовки.

Метод имеет свои сложности из-за необходимости тщательно контролировать толщину зазора, причем по трем осям координат. Точность обработки при этом может доходить до практически идеальных показателей при отклонениях до 3 микрон. Еще одна сложность – достичь высокого сходства параметров у деталей, полученных от одной прецизионной матрицы. Здесь разбег может составлять до 10 микрон.

Получение точных размеров путем электролиза

Для получения высокоточных параметров размера детали в электрохимической обработке применяют способ принудительной прокачки электролита под давлением с одновременным его обновлением. Это позволяет создавать стабильно высокую плотность тока в зазоре и уменьшать зазор до максимально возможного значения.

Операции по заточке инструмента

Метод электрохимической заточки основан на принципе создания неравномерной плотности тока, направленной вдоль кромки режущего инструмента. В результате выборка металла идет под углом, и резец заостряется. Можно изменить угол заточки путем изменения угла наклона анодного инструмента.

Объем и скорость снятия металла напрямую зависят от силы тока и времени обработки изделия.

Если вы сталкивались с процессом электрохимической обработки металлов, имеете практический опыт проведения таких операций или базовые знания в этой области, поддержите тему в комментариях. Всегда интересно и полезно знать мнение специалистов!

Читайте также: