Технология изготовления металлических ферм

Обновлено: 18.04.2024

А как правильно подобрать профиль, рассчитать ферму, сделать в ней перемычки и установить, мы сейчас подробно расскажем. Для этого мы подготовили подробные мастер-классы изготовления ферм, видео-уроки и ценные советы от наших экспертов.

Содержание

Этап I. Проектируем ферму и ее элементы

Итак, что такое ферма? Это конструкция, которая связывает опоры в единое целое. Среди ее преимуществ: высокая прочность, отличные показатели эксплуатации, невысокая стоимость и хорошая устойчивость к деформациям и внешним нагрузкам.

Благодаря тому, что такие фермы обладают высокой несущей способностью, их ставят под любые кровельные материалы, независимо от их веса.

Использование в строительстве металлических ферм из прямоугольных замкнутых профилей считается одним из самых рациональных решений. И неспроста:

- Главный секрет в экономии, благодаря удобному соединению всех элементов решетки.

- Еще одно ценное преимущество профильных труб для ферм – это равная устойчивость в двух плоскостях, замечательная обтекаемость и удобство эксплуатации.

- При своем малом весе такие фермы выдерживают серьезные нагрузки.

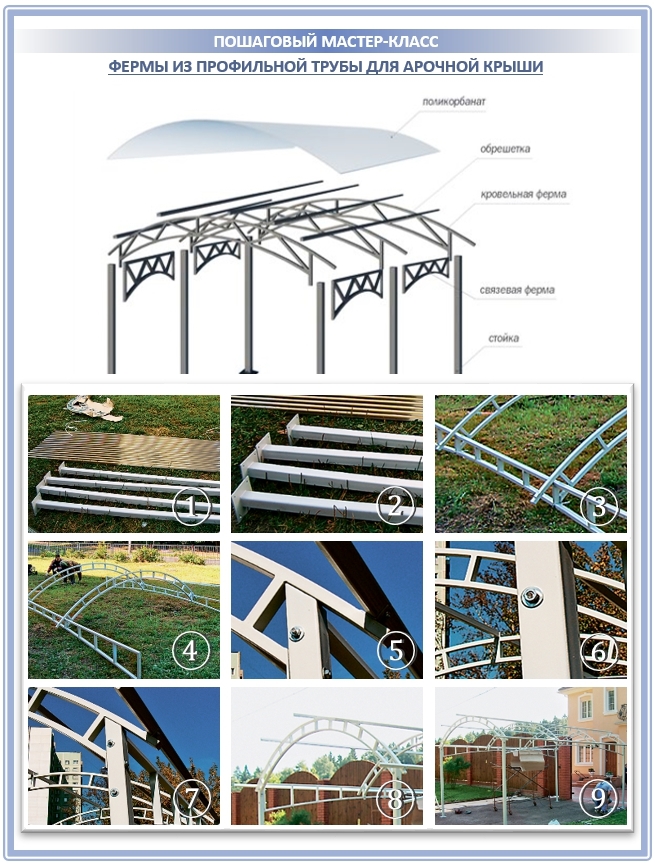

Отличаются стропильные фермы по очертанию поясов, типу сечения стержней и видам решетки. И при правильном подходе вы самостоятельно сможете сварить и установить ферму из профильной трубы любой сложности. Даже такую:

Этап II. Приобретаем качественный профиль

Итак, прежде, чем составить проект будущих ферм, сначала нужно определиться с такими важными пунктами, как:

- контуры, размер и форма будущей крыши;

- материал изготовления верхнего и нижнего поясов фермы, а также ее решетки;

- угол наклона и планируемая нагрузка.

Запомните одну простую вещь вещь: у каркаса из профильной трубы есть так называемые точки равновесия, которые важно определить для устойчивости всей фермы. И очень важно подобрать под эту нагрузку качественный материал:

Профильные трубы для ферм бывают двух видов сечений: прямоугольного или квадратного. Выпускаются они разного диаметра, с разной толщиной стенок:

- Для малогабаритных построек мы рекомендуем трубы до 4,5 метров длиной, сечением 40х20х2 мм.

- Если вы будете изготавливать фермы длиннее 5 метров, тогда выбирайте профиль с параметрами 40х40х2 мм.

- Для полномасштабного строительства крыши жилого дома вам понадобятся профильные трубы с такими параметрами: 40х60х3 мм.

Устойчивость всей конструкции прямо пропорциональна толщине профиля, поэтому для изготовления ферм не используйте трубы, предназначенные для стоек и каркасов. Также обратите внимание, каким именно методом было изготовлено изделие: электросварным, горячедеформированным или холодным деформированнием.

Если же вы беретесь изготавливать фермы самостоятельно, берите заготовки квадратного сечения – с ними работать проще всего. Приобретите квадратный профиль 3-5 мм толщиной, который будет достаточно прочным и по своим характеристикам близок к металлическим брусьям.

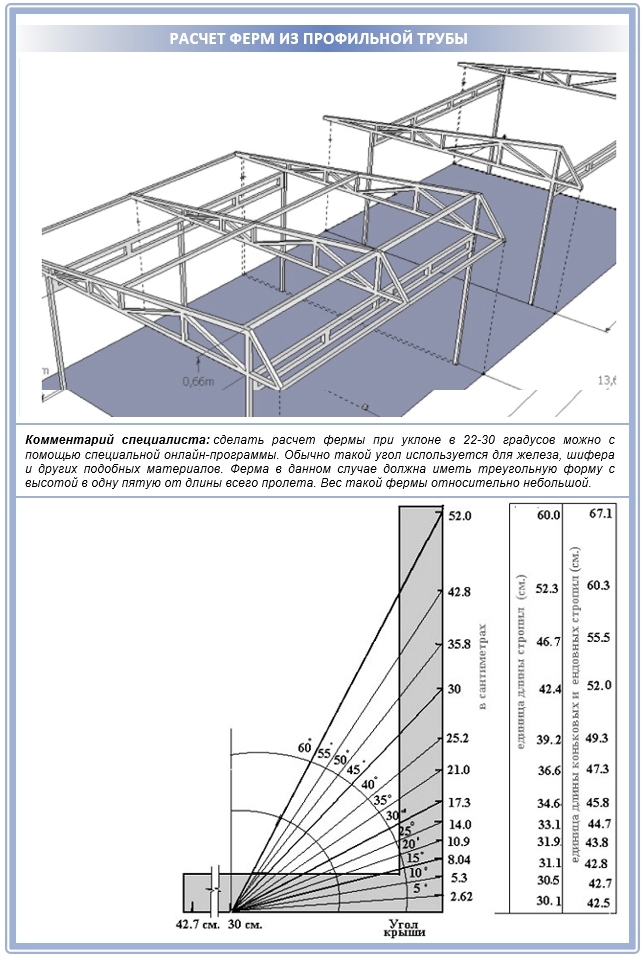

Обязательно учитывайте при проектировании снеговые и ветровые нагрузки в вашей местности. Ведь большое значение при выборе профиля имеет угол наклона ферм:

Более точно спроектировать ферму из профильной трубы вы сможете при помощи онлайн-калькуляторов.

Отметим только, что самая простая конструкция фермы из профильной трубы представляет собой несколько вертикальных стоек и горизонтальные уровни, на которые можно крепить стропила для крыши. Приобрести такой каркас можно в готовом виде, даже под заказ в любом городе России.

Этап III. Рассчитываем внутреннее напряжение ферм

Самое важное и ответственное задание – это правильно произвести расчет фермы из профильной трубы и подобрать нужный формат внутренней решетки. Для этого нам понадобится калькулятор или подобное ему другое программное обеспечение, а также некоторые табличные данные СНиПов, которые за это:

- СНиП 2.01.07-85 (воздействия, нагрузки).

- СНиП п-23-81 (данные по стальным конструкциям).

По возможности ознакомьтесь с этими документами.

Форма крыши и угол наклона

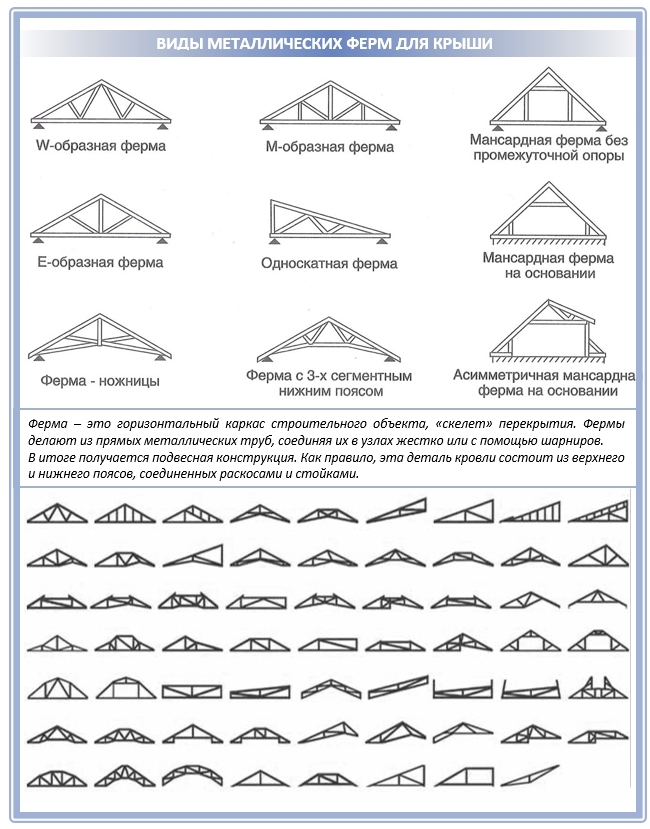

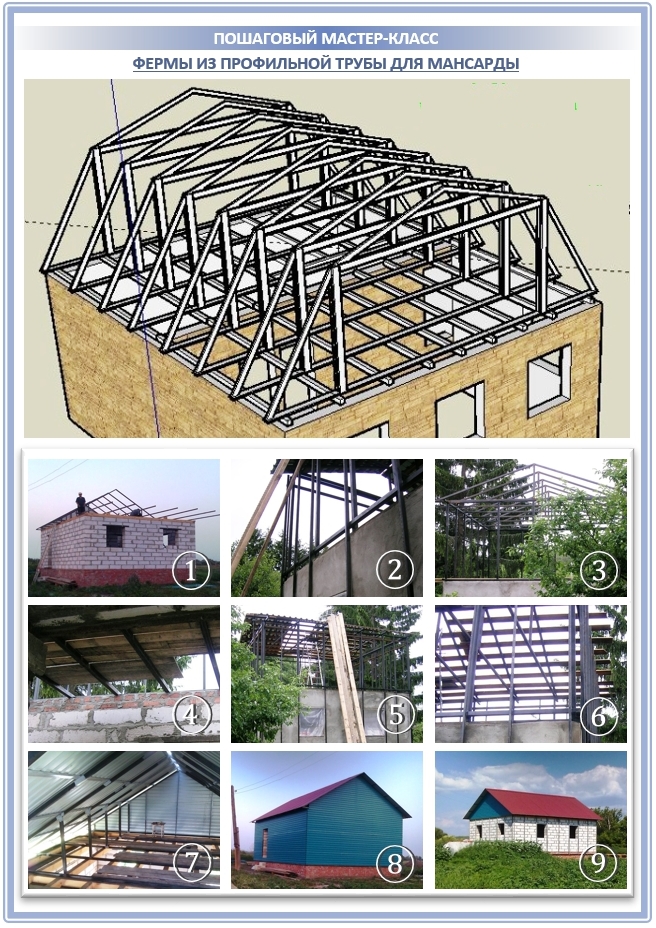

Ферма нужна для какой конкретно кровли? Односкатной, двускатной, купольной, арочная или шатровой? Самый простой вариант, конечно же, это изготовление стандартного односкатного навеса. Но и достаточно сложные фермы вы также способны рассчитать и изготовить самостоятельно:

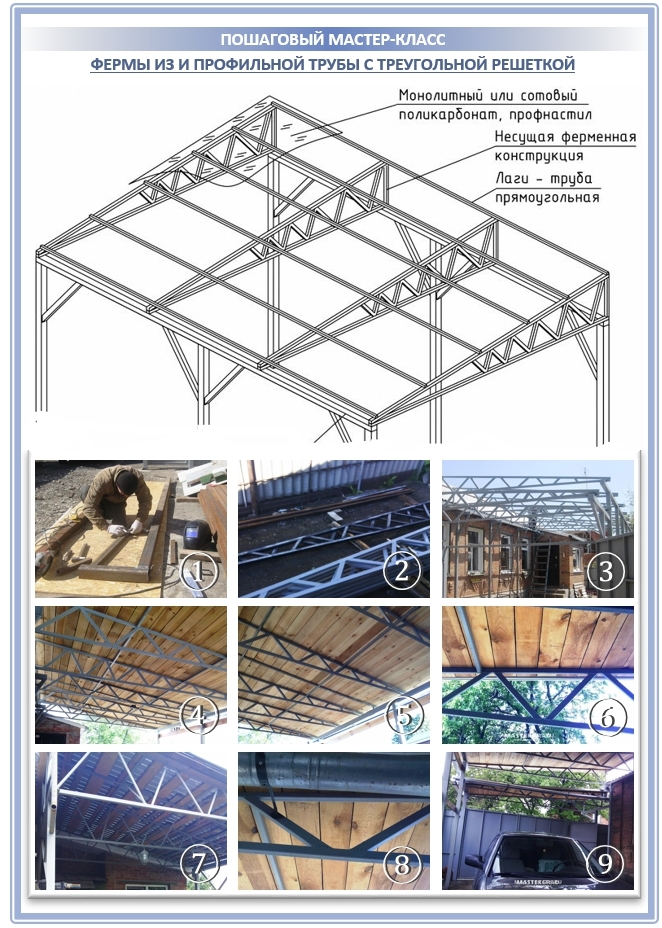

Стандартная ферма состоит из таких важных элементов, как верхний и нижний пояс, стойки, раскосы и вспомогательные подкосы, которые еще называют шпренгелями. Внутри ферм располагается система решеток, для соединения труб используется сварные швы, клепки, специальные парные материалы и косынки.

И, если вы собираетесь изготовить сложную по форме крышу, то такие фермы станут для нее идеальным вариантом. Их очень удобно изготавливать по шаблону прямо на земле, и только потом поднимать наверх.

Чаще всего при строительстве небольшого дачного домика, гаража или бытовки применяются так называемые фермы полонсо – особая конструкция треугольных ферм, соединенных затяжками, и нижний пояс здесь выходит приподнятым.

По сути, в этом случае, чтобы повысить высоту конструкции, нижний пояс делают ломаным, и он тогда составляет 0,23 от длины полета. Для внутреннего пространства помещения очень удобно.

Итак, всего есть три основных варианта изготовления фермы в зависимости от наклона крыши:

- от 6 до 15°;

- от 15 до 20°;

- от 22 до 35°.

В чем разница спросите вы? Например, если угол конструкции будет небольшой, всего до 15°, тогда фермы рационально делать трапециевидной формы. И при этом вполне можно уменьшить вес самой конструкции, беря в высоту от 1/7 до 1/9 от от общей длины полета.

Т.е. руководствуйтесь таким правилом: чем меньше вес, тем больше должна быть высота фермы. А вот если мы вас будет иметь уже сложную геометрическую форму, тогда нужно выбрать другой тип фермы и решеток.

Виды ферм и формы крыши

Вот пример конкретных ферм для каждого вида крыши (односкатной, двускатной, сложной):

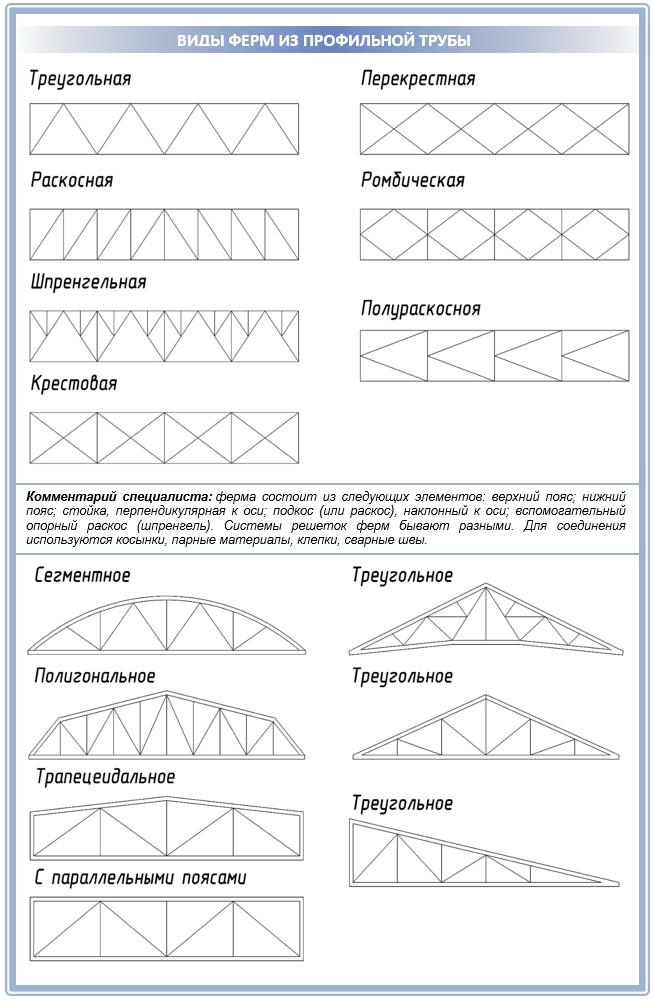

Давайте разберемся с видами ферм:

- Треугольные фермы – классика изготовления основы для крутых скатов крыши или навесов. Сечение труб для таких ферм нужно подбирать с учетом веса кровельных материалов, а также эксплуатации самой постройки. Треугольные фермы хороши тем, что обладают простыми формы, просты в расчете и исполнении. Их ценят за подкровельное обеспечение естественным светом. Но отметим и недостатки: это дополнительные профили и длинные стержни в центральных сегментах решетки. А также здесь вам придется столкнуться с некоторыми сложностями при сварке острых опорных углов.

- Следующий вид – полигональные фермы из профильной трубы. Они незаменимы при сооружении больших площадей. Сварка у них уже более сложной формы, а поэтому для облегченных конструкций их не проектируют. Зато такие фермы отличаются большей экономией металла и прочностью, что особенно хорошо для ангаров с большими пролетами.

- Прочной считается также ферма с параллельными поясами. Отличается от других такая ферма тем, что у нее все детали – повторяющиеся, с одинаковой длиной стержней, поясов и решеток. То есть здесь минимум стыков, а поэтому рассчитывать и варить такую из профильной трубы проще всего.

- Отдельный вид – это односкатная трапециевидная ферма с опорой на колонны. Такая ферма идеальна, когда необходима жесткая фиксация сооружения. У нее есть уклоны (раскосы) по боковым сторонам и отсутствуют длинные стержни верхней обрешетки. Подходит для крыш, которым особенно важна надежность.

Вот пример изготовления ферм из профильной трубы как универсального варианта, который подходит для любых садовых построек. Речь идет о треугольных фермах, и вы наверняка их уже видели много раз:

Треугольная ферма с ригелем тоже достаточно проста, и вполне подходит для строительства беседок и бытовки:

А вот арочные фермы в изготовлении уже намного сложнее, хотя и обладают рядом своих ценных преимуществ:

Главное ваша задача – центрировать элементы фермы из металла от центра тяжести по всем направлениям, говоря простым языком, минимизировать нагрузку и грамотно ее распределить.

Поэтому выбирайте тот вид ферм, который подходит для этой цели больше. Кроме перечисленных выше, популярностью пользуются также ферма-ножницы, асимметричная, П-образная, двухшарнирная, ферма с параллельными поясами и мансардная ферма с опорами и без них. А также мансардный вид фермы:

Типы решеток и точечная нагрузка

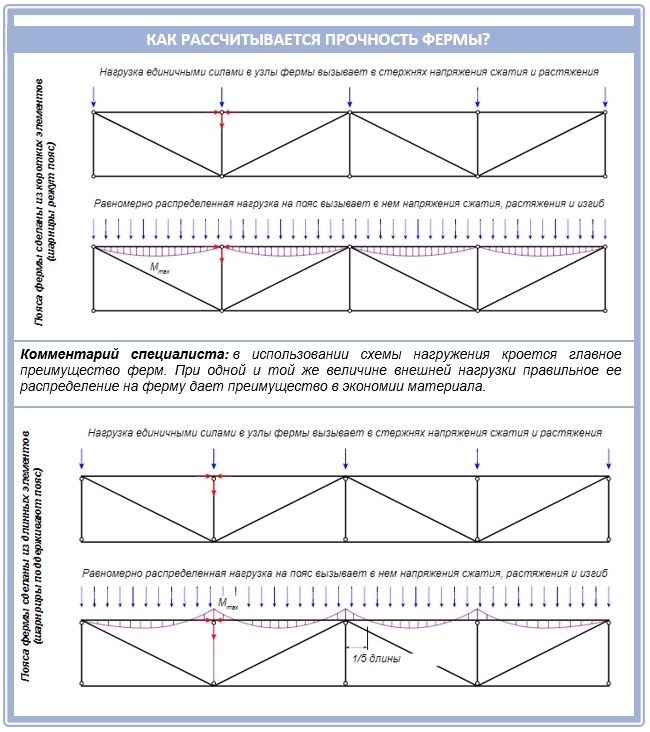

Вам будет интересно узнать, что определенный дизайн внутренних решеток ферм подбирается вовсе не из эстетических соображений, а вполне практичных: под форму крыши, геометрию потолка и расчет нагрузок.

Вам нужно спроектировать свою ферму таким образом, чтобы все силы сосредотачивались конкретно в узлах. Тогда в поясах, раскосах и шпренгелях изгибающих моментов не будет – они станут работать только на сжатие и растяжение. И тогда сечение таких элементов уменьшают до необходимого минимума, значительно при этом экономя на материале. И саму ферму ко всему вы спокойно можете сделать шарнирной.

В противном случае, на ферму будут постоянно действовать распределенная по стержням сила, и появится изгибающий момент, в дополнение к общему напряжению. И здесь тогда важно грамотно просчитать максимальное изгибающее значения для каждого отдельного стержня.

Тогда сечение таких стержней должно быть больше, чем если бы сама ферма была нагружена точечными силами. Подведем итог: фермы, на которых распределенная нагрузка действует равномерно, изготавливают из коротких элементов с шарнирными узлами.

Давайте разберемся, в чем преимущество того или иного вида решетки в плане распределения нагрузки:

- Треугольная система решетки всегда применяются в фермах с параллельными поясами и трапецеидальной ферме. Ее основное преимущество в том, что она дает самую маленькую суммарную длину решетки.

- Раскосная система хороша при небольшой высоте ферм. Но расход материала на нее немалый, ведь здесь весь путь усилия идет через узлы и стержни решетки. А поэтому при проектировании важно заложить максимум стержней, чтобы длинные элементы оказались растянутыми, а стойки – сжатыми.

- Еще один вид – шпренгельная решетка. Ее изготавливают в случае нагрузок верхнего пояса, а также тогда, когда нужно уменьшить длину самой решетки. Здесь преимущество в соблюдении оптимального расстояния между элементами всех поперечных конструкций, которое, в свою очередь, позволяет сохранить нормальное расстояние между прогонами, что будет практичным моментом для монтажа элементов кровли. Но создавать такой решетку своими руками – довольно трудоемкое занятие с дополнительным расходам металла.

- Крестовидная решетка позволяет распределить нагрузку на ферму сразу в обоих направлениях.

- Еще один вид решетки – перекрестная, где раскосы крепятся прямо к стенке фермы.

- И, наконец полураскосная и ромбическая решетки, самая жесткая из перечисленных. Здесь взаимодействует сразу две системы раскосов.

Мы подготовили для вас иллюстрацию, где собрали все виды ферм и их решеток вместе:

Вот пример того, как изготавливают ферму с треугольной решеткой:

Изготовление фермы с раскосной решеткой выглядит так:

Нельзя сказать, что какой-то из видов ферм определенно лучше или хуже другого – каждый из них ценен меньшим расходом материалов, более легким весом, несущими способностями и методом крепления. Рисунок отвечает за то, какая схема нагрузок будет на нее действовать. И от выбранного типа решетки напрямую будет зависеть то, какой будет вес фермы, внешний вид и трудоемкость ее изготовления.

Отметим еще такой необычный вариант изготовления фермы, когда она сама по себе становится частью или опорой для другой, деревянной:

Этап IV. Изготавливаем и устанавливаем фермы

Мы дадим вам несколько ценных советов, как самостоятельное без особых сложностей сварить такие фермы прямо у себя на участке:

- Вариант первый: можно обратиться к заводу, и они сделают на заказ по вашему рисунку все нужные отдельные элементы, которые вам останется только сварить уже на месте.

- Второй вариант: приобретите готовый профиль. Тогда вам останется только обшить фермы изнутри досками или фанерами, а в промежутке уложить по необходимости утеплитель. Но и обойдется этот способ, конечно же, дороже.

Вот, к примеру, хороший видео-урок, как удлинить трубу при помощи сварки и достичь идеальной геометрии:

Вот также очень полезное видео, как отрезать трубу под углом 45°:

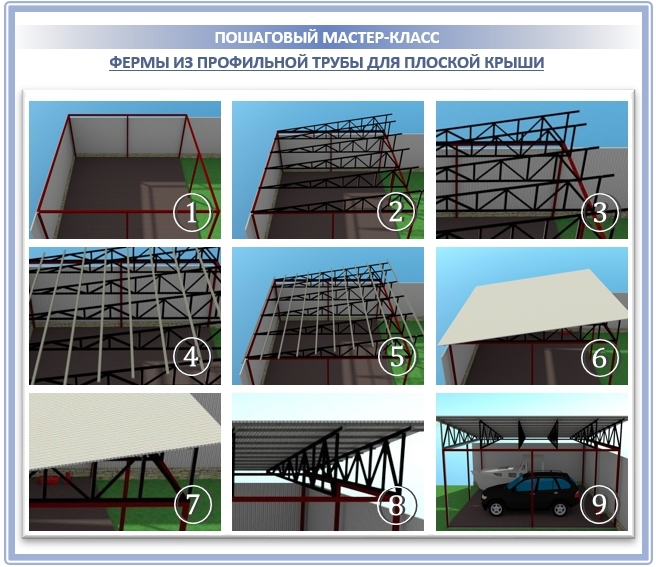

- Шаг 1. Сначала подготовьте фермы. Лучше их заранее сваривать прямо на земле.

- Шаг 2. Установите вертикальные опоры для будущих ферм. Крайне важно, чтобы они были действительно вертикальными, поэтому проверьте их отвесом.

- Шаг 3. Теперь возьмите продольные трубы и приварите их к опорным стойкам.

- Шаг 4. Поднимите фермы и приварите их к продольным трубам. После этого все места соединения важно очистить.

- Шаг 5. Готовый каркас покрасьте специальной краской, предварительно очистив и обезжирив его. Особое внимание при этом уделите местам соединения профильных труб.

С чем еще сталкиваются те, кто изготавливает такие фермы в домашних условиях? Во-первых, заранее продумайте опорные столики, на которых вы будете класть ферму. Далеко не лучший вариант бросить ее на землю – работать будет очень неудобно.

Поэтому лучше поставить небольшие мосты-опоры, которые будут немного шире, чем нижний и верхний пояс фермы. Ведь вы будете вручную замерять и вкладывать между поясами перемычки, и важно, чтобы они не проваливались на землю.

Следующий важный момент: фермы из профильной трубы тяжеловаты на вес, а поэтом вам понадобится помощь минимум еще одного человека. Кроме того, не помешает подмога и в такой нудной и кропотливой работе, как зашкуривание металла перед варкой.

Также в некоторых конструкциях приходится сочетать разные виды ферм, чтобы присоединить крышу к стене здания:

Еще учитывайте, что нарезать фермы вам нужно будет много, для всех элементов, а поэтому советуем вам либо приобрести, либо соорудить самодельный станок по типу того, что в нашем мастер-классе. Вот как он работает:

Во так, шаг за шагом, вы составите чертеж, рассчитаете решетку фермы, сделаете заготовки и сварите конструкцию уже на месте. Причем у вас в расходе будут также и остатки профильных труб, поэтому, ничего не нужно будет выбрасывать – все это понадобится для второстепенных деталей навеса или ангара!

Этап V. Зачищаем и окрашиваем готовые фермы

После того, как вы установите фермы на их постоянное место, обязательно обработайте их антикоррозийными составами и окраски полимерными красками. Идеально подойдет для этой цели краска, которая отличается долговечностью и устойчивостью к ультрафиолету:

Вот и все, ферма из профильной трубы готова! Остаются только финишные работы по обшивке ферм изнутри отделкой и снаружи кровельным материалом:

Поверьте, изготовить металлическую ферму из профильной трубы для вас на самом деле не составит большого труда. Огромную роль играет грамотно составленный чертеж, качественная сварка фермы из профильной трубы и желание все сделать правильно и аккуратно.

Изготовление металлических ферм

В наши дни технологии строительства претерпевают значительные изменения. Современный уровень развития производственной отрасли позволяет создавать конструкции из быстровозводимых модулей. Иногда целое здание из металлоконструкций возводится всего лишь за один день. Столь высокая скорость объясняется очень простой технологией, когда соединяются готовые составные элементы. Изготовление металлических ферм зачастую выполняется по тому же принципу.

Что такое металлическая ферма

Корни слова «ферма» восходят к латинскому «firmus» (прочный), что напрямую указывает на высокую надежность и жесткость конструкции.

Внешне она представляет собой металлическую структуру, в состав которой входят вертикальные стойки и наклонные раскосы. Они соединяются при помощи сварки в единую жесткую металлоконструкцию. Вся нагрузка равномерно распределяется на фундамент сооружения благодаря связанным стойкам. При этом верхний пояс металлоконструкции направлен на осевое сжатие, а нижний на растяжение.

Раскосы, скрепленные в единую структуру, образуют треугольник. Следует помнить о том, что в принципе это наиболее устойчивая геометрическая фигура. Именно поэтому большинство конструктивных элементов фермы представляют собой треугольники.

Для изготовления металлических ферм необходимо объединить в единую конструкцию следующие элементы:

- Верхний пояс. Включает в себя радиусную (ломаную), горизонтальную и наклонную балки. Именно к ним прикрепляются верхние соединительные узлы стоек.

- Нижний пояс. Представлен в виде горизонтальной продольной балки. На нее крепят нижние соединительные узлы стоек или раскосов.

- Стойки. Это вертикальные элементы между нижним и верхним поясом. На них ложится основная нагрузка конструкции, и они же распределяют ее по основанию. Работают на сжатие.

- Раскосы. Они связывают углы верхнего и нижнего пояса между собой и производятся в виде наклонных стоек. Угол их наклона равен 45°. Работают на сжатие и растяжение.

- Узлы (панели). Точки, находящиеся на верхнем и нижнем поясе фермы. В них происходит соединение диагональных раскосов или вертикальных стоек.

Разновидности металлических ферм

Изготовление этих устойчивых металлоконструкций активно используется при возведении промышленных зданий, частных домов, торговых комплексов, выставочных павильонов, спортивных сооружений, складских комплексов, многоэтажных зданий и пр. Благодаря им можно перекрыть значительное пространство или пролет.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Изготавливают металлические фермы в основном на заводах. Ассортимент продукции достаточно широкий. Ниже приведем основные виды этих металлических конструкций:

- Параллельные – имеют наиболее простую форму. Их изготовление не требует больших затрат, поскольку они создаются из однотипных деталей.

- Классические арочные – в них верхний и нижний пояс дугообразной формы, который имеет ребра жесткости. Отличить между собой разные виды изделий можно по радиусу арки, который может зависеть от дизайна крыши, сложности всей металлоконструкции и внешних ограничений (например, стропильной системы).

- Треугольные односкатные – необходимы для изготовления крыши, имеющей крутые скаты.

- Треугольные двускатные – также используются для создания крыш с крутыми скатами, но их недостатком являются большие отходы после производства.

- Полигональные – идеальны для возведения кровли из тяжелого настила, но требуют высоких профессиональных навыков при монтаже.

- Трапецеидальные – являются аналогом полигональных, но имеют более простое устройство.

- Сегментные – нашли применение при возведении сооружений со светопропускающей кровлей. Они сложны при изготовлении, поскольку при создании дуговых элементов требуется геометрия высокой точности. Зато при правильных расчетах нагрузка равномерно распределяется по всему основанию.

При изготовлении металлической фермы подбирают внутренний рисунок в зависимости от предполагаемого уровня нагрузки и других конструктивных требований. Тип обрешетки может значительно повысить трудоемкость проекта, изменить внешний вид объекта, его вес и существенно увеличить затраты на изготовление изделия.

- Треугольная решетка отличается минимумом узлов, поэтому делать ее экономически выгодно. Ее можно увидеть в параллельной и трапециевидной форме металлоконструкций.

- Шпренгельная решетка используется в объектах, где большая часть нагрузки ложится на верхний пояс, позволяя сохранить необходимое расстояние между прогонами.

- Раскосная ферма пригодится в тех случаях, когда на стойки возлагаются слишком большие нагрузки.

- Крестовая решетка подходит для каркасов, где расчетная нагрузка направлена в две стороны.

- Перекрестная решетка нужна для ферм, которые делают из тавров.

- Полураскосная и ромбическая решетка – ее изготовление практикуют при создании ферм с огромной высотой (как у мостов и мачт). Эти рамы отличаются большой жесткостью из-за наличия двух систем раскосов.

Рекомендуем статьи по металлообработке

Металлические фермы для кровли выпускаются в прямом варианте, односкатном и двускатном. Ребра жесткости не позволяют металлическим фермам деформироваться независимо от ширины пролета.

Изготовление металлических ферм может выполняться по разным схемам в зависимости от количества поясов. Бывают плоские и пространственные фермы. У плоских все узлы и стержни расположены на одном уровне, у пространственных пояса расположены в параллельных плоскостях.

Плюсы и минусы металлических ферм

Преимуществами изготовления подобных металлоконструкций можно считать:

- Возможность предварительной частичной сборки и компоновки сборных металлических ферм. Это значительно упрощает процесс монтажа, так как собрать конструкцию можно даже вручную. Кроме того, подобный вариант позволяет уменьшить затраты на транспортировку, так как можно регулировать размер каркаса.

- Малый вес металлических профилей значительно облегчает работу со всей металлоконструкцией.

- При помощи ферм можно очень быстро возводить высотные конструкции с прочным основанием.

- По сравнению с монолитными строениями из бетона и кирпича они стоят гораздо меньше.

- При изготовлении металлических ферм используются очень крепкие профили, стойкие к деформации и воздействию ветра.

- Стропильные системы из металлопрофиля имеют длительный срок службы.

- По завершении установки допускается покраска металлической фермы в любой цвет, следовательно, ее можно хорошо вписать в интерьер сооружения.

Не стоит забывать о том, что любые конструкции имеют свои недостатки. В данном случае можно говорить о том, что при изготовлении изделий большое внимание необходимо уделять тщательной антикоррозийной обработке. В случае нарушения покрытия сталь может потерять свои эксплуатационные характеристики и выйти из строя всего за пару лет. Например, такое негативное воздействие способен оказать конденсат, скапливающийся в верхних слоях помещения, где расположена чердачная зона.

Изготовлением металлических ферм и их установкой должны заниматься только профессионалы. Монтаж громоздких металлоконструкций тесно связан со специальной подъемной техникой и работами на высоте, для чего необходимо получить специальный допуск. Такие проблемы снимаются заказом выполнения работ у определенной компании. То есть если вы заказываете изготовление металлической конструкции на производстве, то уточните, есть ли у них услуги монтажа.

Помните о том, что для качественного изготовления любого объекта необходимо проводить проектно-расчетные работы. Кроме этого, возможно, появятся затраты на доставку. В связи с этим очень тщательно нужно выбирать компанию, предоставляющую подобные услуги, ориентируясь в первую очередь на качество работ, а уже потом на их стоимость. Не забывайте, что надежность несущих элементов будет сказываться на сроке эксплуатации всего сооружения.

В целом, подобная металлоконструкция сопоставима со стальными балками. Отличие заключается в том, что металлическая ферма является более эффективной конструкцией. Она работает на растяжение и сжатие, не подвержена гниению, заражению грибком и насекомыми, не ломается под воздействием тонны снега. Все это выгодно отличает ее от деревянных стропил или балок.

Изготовление и монтаж металлических ферм

Изготовление металлоконструкций может происходить непосредственно на строительном участке либо в специальном цехе на производстве. Сам процесс заключается в сборке готовых элементов: стоек, раскосов, поясов. В некоторых случаях в этих конструкциях заранее проделывают монтажные отверстия, тогда весь процесс сборки протекает гораздо быстрее и проще. В случае отсутствия монтажных отверстий их фиксируют при помощи струбцин и затем закрепляют.

Чертежи для изготовления металлических ферм из профильной трубы и других элементов, а также результаты сборки должны полностью совпадать с задуманным проектом.

Соединение металлических деталей может происходить с двумя способами:

- С помощью болтов. Это самый распространенный и простой способ соединения. Он позволяет быстро монтировать фахверки, прогоны, связи и другие элементы металлоконструкции. Качество натяжения болтов оказывает прямое влияние на надежность болтового соединения. Чаще всего такую работу делают сразу два монтажника при помощи специальных ключей с рукоятками и пневмоинструмента.

- Путем сварки. Сварные работы в производственных условиях используются только в том случае, когда нужно получить очень крепкое устойчивое соединение. До начала сварочных работ отдельные элементы конструкции скрепляются между собой при помощи монтажных болтов. Самые ответственные узлы следует фиксировать заклепками.

Когда заканчивается изготовление отдельных элементов, стропильная система из профилей частями или полностью доставляется на участок сборки. Установка всей металлоконструкции выполняется на основание, представляющее собой зацементированные и скрепленные колонны.

Чтобы поднимать остов, понадобится стрелочный кран. Во время его работы возможно раскачивание конструкции. Для предотвращения этой проблемы используют ручные парные растяжки. Они же помогают направлять конструкцию во время монтажа. После подъема систему фиксируют временными соединениями, а затем уже основательными. Прежде чем убрать стропы, необходимо убедиться в том, что хотя бы 50 % креплений хорошо затянуты.

Процесс монтажа может варьироваться в зависимости от особенностей основания. Так, при установке конструкции на железобетонные колонны или стены из кирпича фиксация элементов выполняется на анкерные болты. При длине конструкции более 10 м необходимо производить расчет крыши как спаренной системы. В таком случае стропильные ноги и перемычки должны состоять из двух частей. Их сборка выполняется непосредственно на объекте.

При установке стропильной фермы важно соблюдать технику безопасности. Обязательными моментами будут следующие пункты:

- Принимать участие в работах могут только высококвалифицированные высотники и стропальщики, имеющие соответствующий допуск.

- Обязательно прохождение инструктажа по технике безопасности до начала работ.

- Работающий персонал должен быть снабжен специальной экипировкой: касками, рукавицами, монтажными поясами, сезонной спецодеждой.

В наше время изготовление конструкций металлических ферм находится на лидирующих позициях, что объясняется их огромными преимуществами. Они быстро изготавливаются, легко устанавливаются, имеют длительный срок эксплуатации и высокую устойчивость к внешнему воздействию. Являются настоящим технологическим достижением современного производства в области строительства.

От чего зависит стоимость изготовления металлических ферм

Изготовление систем из металлических профилированных труб получило широкое распространение в частном строительстве. Это очень удобные и легкие конструкции, которые можно собрать прямо на месте.

Цена изготовления металлических ферм зависит от сложности изделия и особенностей монтажа. Основной упор идет на следующие факторы:

- Вид и количество металлопроката.

- Конфигурация конструкции.

- Размеры сооружения.

На качество и долговечность готового изделия влияет не только качество изготовления элементов, но и грамотный монтаж всей металлоконструкции. Стоимость сборки определяется следующими факторами:

- Видом сооружения и уровнем его сложности – следует отличать по сложности монтаж гаража от возведения торгового комплекса.

- Площадью постройки – стоимость изготовления и монтажа металлоконструкции снижается прямо пропорционально увеличению общей площади строения.

- Местоположением объекта – монтируя металлоконструкцию, ориентируются на административное расположение места строительства и логистические расходы, включая перевозку оборудования и рабочих.

- Срочность выполнения заказа – изготовление и монтаж металлической конструкции в сжатые сроки требует увеличения объема спецтехники, численности персонала, введения посменного графика работы.

Все эти нюансы могут существенно повлиять на конечную стоимость проекта.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Технология изготовления металлоконструкций

Технология изготовления металлоконструкций – достаточно сложный процесс, содержащий несколько этапов. На каждом из них все работы должны быть выполнены идеально – и дело тут не только и даже не столько в возможных претензиях заказчика.

Металлоконструкции сейчас используются повсеместно: в промышленности, энергетической сфере, строительстве. На их основе возводят жилые дома и административные здания, разного рода склады и спортивные комплексы. Поэтому от того, насколько точно соблюдена технология производства металлоконструкций, в буквальном смысле слова зависят жизни людей.

Основные виды металлоконструкций

Область применения металлоконструкций разнообразна как по виду назначения построек, так и по уровню сложности возводимых объектов. Они широко используются в строительстве складских помещений, автомоек и СТО, производственных и сельскохозяйственных комплексов, зернохранилищ и т. д. Учитывая обширный набор сфер использования, требуется четкая классификация металлоконструкций в соответствии с конкретными критериями.

Один из таких критериев – технология изготовления металлоконструкций и способ их сборки. Так, различают:

- болтовые (винтовые) – сборка производится с применением метизов;

- клепаные – сборка с использованием клепок;

- кованые – объединение элементов конструкции посредством ковки;

- сварные – соединение деталей при помощи сварки;

- штампованные – изготовление бесшовных металлоконструкций путем штамповки металлопроката;

- комбинированные – объединение нескольких способов изготовления и сборки металлоконструкций: например, сварно-болтовые, сварно-литые и др.

По типу использования металлоконструкций выделяют:

- Сборно-разборные, когда конструкция может собираться непосредственно на объекте и разбираться при необходимости. Такая технология изготовления металлоконструкций позволяет использовать их повторно.

- Цельнолитые (стационарные), когда создается стационарная конструкция для продолжительной эксплуатации. Такие металлоконструкции демонтажу не подлежат.

- Трансформируемые – данный вариант напоминает сборно-разборные конструкции, но в этом случае из одного и того же набора элементов можно создавать металлоконструкции различных конфигураций и размеров.

По назначению металлоконструкции можно разделить на два типа: несущие и ограждающие. К первому относятся каркасы деталей, которые обеспечивают жесткость и устойчивость всей конструкции, ее техническую конфигурацию. Ко второму типу относят комплекс деталей (сэндвич-панели и фасадные, ограждения, воротные системы и пр.), выполняющих защитную функцию.

Технологии изготовления металлоконструкций классифицируют также по материалу, из которого они выполняются. Для этих целей применяют металлические сплавы: алюминиевые, стальные, титановые, чугунные и др. или их соединения.

Этапы изготовления металлоконструкций

Технология изготовления металлоконструкций на заводе из листового, профильного, сортового или фасонного проката включает в себя:

- Проектирование элемента. Будущее изделие должно быть выполнено с учетом типа его механических нагрузок, сферой и особенностями эксплуатации, спецификой соединения деталей в готовой конструкции. На этом же этапе происходит определение материала для изготовления элемента.

- Заготовка. На этом этапе определяется вес будущей детали и происходит проверка качества. При необходимости ей придается нужная конфигурация с помощью рубки, резки (механической или термической) либо других способов и инструментов.

- Обработка будущих деталей. Технология изготовления металлоконструкции из профильного металлопроката предполагает придание заготовке спроектированной формы посредством гибки, шлифовки, сверления, стыковки листа в карты и обработки стыковочных швов и т. д.

- Сборка конструкции. Происходит скрепление элементов в соответствии с чертежами при помощи сварки или путем механизированной сборки. Подробнее этот этап мы рассмотрим далее в этой статье.

- Покрытие металлоконструкции антикоррозийными средствами.

- Готовые конструкции маркируют, упаковывают и проверяют качество.

- Изделия, прошедшие предыдущие этапы, доставляются на объект. Здесь же выполняется их установка.

Сборка как важная часть технологии изготовления металлоконструкций

Как отмечалось выше, технология изготовления металлоконструкций включает в себя несколько этапов. Сборка при этом имеет далеко не последнее значение. Она может производиться путем сварки, склейки и с использованием болтов или заклепок.

Остановимся подробнее на каждом из способов.

- Сварка выполняется за счет активного нагрева материала до тех пор, пока края элементов не начнут расплавляться по линии соединения (сварочной кромке). Во время использования электродугового сварочного аппарата происходит расплавление электрода – именно он обеспечивает сцепление деталей. Кроме электродуговой, может быть применена газовая (с применением инертных газов) или точечная сварка (когда соединяемые детали прижимаются максимально плотно друг к другу, а через линию стыка пропускается электрический импульс).

- Склейка выполняется с помощью специальных клеевых составов, позволяющих как бы спаять детали на молекулярном уровне. Сегодня такая технология изготовления металлоконструкций считается одной из наиболее надежных.

- Сборка при помощи болтов и заклепок относится к механическим способам соединения деталей конструкции. Заклепки чаще всего применяются в тех случаях, когда на объект предполагается воздействие вибраций в ходе эксплуатации. Гайки и болты в таком случае не подойдут, поскольку их крепления могут ослабнуть под динамичным движением конструкции.

Важнейшим условием изготовления и выпуска металлоконструкций (вне зависимости от их типа и способа эксплуатации) является проверка качества на каждом этапе обработки.

Технологии борьбы с коррозией при изготовлении металлоконструкций

Способы предупреждения и устранения коррозии относят к отдельной категории технологий изготовления металлоконструкций, поскольку этот шаг нельзя пропустить при эксплуатации, ремонте и обслуживании объекта.

Выделяют следующие способы борьбы с окислением и порчей металла:

- Исключение контакта металлических элементов с водой. Этот способ применим лишь в тех случаях, когда нет ограничения функционала объекта. Решение о его использовании должно приниматься в каждом конкретном случае.

- Добавление в сплав, из которого изготовлена металлоконструкция, химических элементов, принимающих на себя воздействие воды в первую очередь. Такие элементы более устойчивы к коррозии, чем металл, что дает конструкции в целом существенный запас прочности.

- Нанесение на конструкцию водоотталкивающих средств (краски, лака, эпоксидных составов и пр.). Наличие гидрофильного слоя препятствует прямому контакту металла с водой, что защищает детали от появления коррозии. Как правило, такие средства наносятся на уже собранные объекты.

- Биметалл. Такая технология изготовления металлоконструкций предполагает использование в качестве материала сплава из двух металлов, один из которых более уязвим к коррозии, а другой – менее (например, сталь и хром/алюминий/цинк). Такая мера защиты конструкции от окисления применяется еще на этапе заготовки, зато на выходе получается прочная деталь с улучшенными характеристиками.

Применение антикоррозийных мер значительно увеличивает срок эксплуатации объекта, а своевременное обслуживание металлоконструкции продлевает его вдвойне.

Контроль качества изготовления металлоконструкций

Любой завод по изготовлению металлоконструкций может установить собственные правила и закрепить их во внутренних приказах или актах. Однако контроль качества изделий происходит на основании определенной нормативно-технической документации.

Проверка подразумевает несколько этапов:

Происходит оценка основных и вспомогательных материалов, поступающих на склад, для последующего использования в изготовлении металлоконструкций. Проверяются:

- сопроводительные документы;

- внешний вид материалов;

- качество металла при помощи ультразвука;

- сорта, классы и марки стали, соответствие их геометрических характеристик;

- расходные материалы и газы для сварки;

- типы и марки средства для борьбы с коррозией;

- классы болтов, гаек и пр. материалов.

После завершения экспертизы ее результаты вносятся в специальный журнал для учета.

2. Операционный контроль.

Технология изготовления металлоконструкций на этом этапе предполагает случайный отбор нескольких деталей из поступившей партии для последующей проверки на соответствие проектной документации и установленным нормам. Оцениваются:

- геометрические характеристики деталей и их конструкций, качество их механической обработки;

- сборка элементов, их подготовка к сварочным операциям;

- качество соединений;

- антикоррозийное покрытие и особенности его нанесения.

После завершения экспертизы ее результаты отмечаются в карте операционного контроля качества.

3. Периодический и приемосдаточный контроль.

Периодический контроль качества предполагает проведение запланированных (установленных технологическими нормами) или незапланированных испытаний (в случае, когда возникают проектные несоответствия). Инспектируется:

- способность деталей к геометрически правильной сборке;

- несущие характеристики конструкции;

- соблюдение технологии изготовления металлоконструкций на заводе;

- точность и соответствие технологических операций;

- достоверность результатов входного и операционного контроля качества.

Приемосдаточный контроль применяется к выходной продукции в целом, будь то элементы, детали или их партии. Проводится проверка:

- визуальная на наличие дефектов металлоконструкции (сколов, коррозий и пр.);

- качества нанесения средства для борьбы с коррозией (однородность и целостность покрытия);

- геометрического соответствия готового изделия проектируемому (применяются маяки: лазерные линейки и теодолиты);

- прочностных характеристик изделий (при помощи УЗ-дефектоскопа);

- прочности соединений (сварки), качества отверстий для болтов и заклепок;

- маркировки (в соответствии с ГОСТом);

- целостности упаковки.

Результаты проведенных проверок заносят в отчет и в сертификат соответствия.

Особенности монтажа металлоконструкций

Металлоконструкции широко применяются в строительстве: при возведении высотных зданий, одноэтажных домов с большой площадью, цехов и других промышленных зданий, резервуаров, технических построек и пр.

Технология изготовления металлоконструкций – в частности их монтаж – подразумевает сложный комплекс работ по установке деталей и оборудования и соединения их в единую конструкцию. Объект может быть представлен как в виде отдельных деталей, так и в формате полноценного сооружения.

Поскольку металлоконструкции имеют способность к деформации, принимаются особые меры по защите элементов от повреждений. Это особенно важно при складировании деталей, их транспортировке и установке.

Все элементы металлоконструкций, кроме вертикальных секций и колонн, хранятся и транспортируются в проектном положении. Если детали крупные, фермы, как правило, усиливают в верхних и нижних поясах деревянными щитами. Обхватывая изделия металлическими тросами, между ними устанавливают прокладку. Это предохраняет «нити» от протирания, а детали от деформации.

Металлические фермы для складирования металлоконструкций устанавливают в непосредственной близости от объекта возведения. Детали укладываются на специальные подкладки, а между элементами устанавливаются прокладки. Очень важно, чтобы их края были скруглены, а поверхность не имела шероховатостей.

Технология монтажа металлоконструкций предполагает два возможных варианта:

- Монтаж элементов или их блоков согласно проектным отметкам. Такой способ часто применяется при возведении каркасов зданий.

- Сборка металлоконструкции на земле с последующей установкой в проектные точки объекта. Этот вариант используется при возведении линий электропередач, радиоантенн, башен и пр.

Перед монтажом металлоконструкции на объекте необходимо выполнить приемку фундаментов. Она включает в себя комплекс проверок:

- отклонения опорных плит и фундаментов, положение опорных устройств, анкерных болтов;

- состояния резьбы анкерных болтов – они должны быть защищены от коррозии и деформаций при монтаже.

Технология изготовления металлоконструкций и их монтажа требует обязательного использования анкерных болтов. Они устанавливаются при заливке фундамента и в нем же фиксируются.

Башмаки стальных колонн опираются на фундаменты одним из следующих способов:

- Непосредственно на поверхность фундамента, который был возведен до проектной отметки подошвы колонны. Дополнительной заливки бетона при этом не требуется.

- На опорные плиты с верхней строганой поверхностью. При этом они установлены, их положение выверено, раствор подлит заранее.

- На опорные балки, которые установлены и выверены заранее. После установки башмаков стальных колонн требуется подливка раствора.

Для того чтобы спроектированное строение было надежным и выполняло свои функции как можно дольше, металлоконструкции следует заказывать у профессиональных производителей, которые имеют большой опыт выполнения работ такого типа, высокую квалификацию и первоклассные стандарты качества.

Читайте также: