Технология ковки цветных металлов и сплавов

Обновлено: 05.10.2024

Цветной металл не содержит железа или включает его малую долю. Именно такое сырье используется лучшими мастерами кузнечного искусства для изготовления оригинальных декоративных и функциональных элементов. Работать с составами – настоящее искусство, которое требует специальных инструментов, знаний и опыта. Для производства кованых украшений для интерьера используется лом цветных металлов (сплавы латуни и бронзы, алюминий и медь, платина, серебро и золото). Ковка таких металлов затруднена, поскольку их составы отличаются высокой степенью проводимости. Прогревают и обрабатывают материал при помощи газа.

Особенности ковки бронзы

Бронза используется для изготовления высокохудожественных предметов, работать с ней могут опытные мастера с незаурядным вкусом. Используется для работы металл с примесями кремния. Сплав из железа, алюминия и меди используется еще и для горячего проката, литья. При разогреве состав поменяет цвет с желтого на оранжевый, поэтому важно не перегреть его. Кузнец, зная особенности сплава, доведет массу до нужной температуры и только после этого начнет ее обработку.

Готовый металл достаточно жесткий, работать с ним непросто (он практически не гнется и не выпрямляется). А вот края кованого изделия остаются прочными и крепкими, поэтому из них можно делать тонкие спирали и завитки, которые будут ровными и гладкими.

Типы стали

Все стали называются углеродистыми, поскольку в их составе, кроме железа и незначительного количества других элементов, всегда присутствует углерод. В зависимости от содержания последнего металлы для ковки подразделяются на марки. Кроме того, стали бывают конструкционными и инструментальными, а также легированными, мягкими, атмосферостойкими, нержавеющими.

Углеродистая

Углеродистая сталь характеризуется содержанием “C” не более 2,14% и отсутствием легирующих элементов. В структуре допускается незначительное количество примесей и несущественное содержание марганца, кремния и магния. Такой состав влияет на свойства и области применения металла. Он отличается твердостью, прочностью, невысокими пластичностью и вязкостью. Широко используется в металлургической промышленности.

Схема 1. Состав углеродистой стали

В зависимости от областей применения углеродистая сталь разделяется на конструкционную и инструментальную. Из второй создаются высокопрочные инструменты, которые могут выполнять практически все работы, в том числе по резке металла. Первая подходит для строительства различных зданий.

Схема 2. Виды углеродистой стали

Некоторые углеродистые стали обладают пластичностью и ковкостью. Если углерода до 0,1%, то железо, будучи мягким, хорошо куется и сваривается кузнечным методом. Сплав с показателем “C” от 0,1% до 0,3% подходит для художественной ковки. Инструментальная сталь с показателем углерода 0,6-1,35% требует умения при её нагреве.

Таблица 2. Начальные и конечные температуры ковки углеродистых сталей

Важно: Среди металлов с количеством “C” от 2,14% куются только перлитные, ферритные и ферритно-перлитные, а также пудлинговые и дресноугольные чугуны.

Легированная

Легированными называются стали, в составе которых, кроме основных элементов, присутствуют присадки в виде молибдена, хрома, вольфрама, никеля, кобальта, алюминия, а также марганца и кремния. Режим нагрева таких металлов для ковки зависит от их теплопроводности, которая ниже, чем у углеродистых аналогов. Легированные стали менее пластичны и более склонны к трещинообразованию. Помимо того, они быстрее перегреваются и пережигаются.

При нагреве легированных сталей перед ковкой нужно учитывать следующие термические варианты:

- металл укладывается в холодную печь и нагревается вместе с ней;

- слиток сначала прогревается в печи с низкой температурой, потом перекладывается в другую такую же, но с высокой t;

- для термического воздействия используются двухкамерные печи, одна из которых служит только для нагрева;

- слиток обрабатывается в методической печи, а металл передвигается от холодного к горячему концу и постепенно прогревается.

Режим при нагреве должен пройти три этапа. Сначала сталь нагревается до t 550-600 °C. Затем достигается температура ковки. На третьем этапе металл для ковки выдерживается при стабильной t для выравнивания нагрева по всей толщине.

Таблица 3. Средние температуры ковки легированной стали

Мягкая

Популярная в кузнечном деле мягкая сталь — сплав железа с углеродом. Металл был получен в 1856 году, когда проводились эксперименты по производству ковкого железа массовым способом. Для получения материала плавился стальной металлолом вместе с чугуном, при этом удалялись шлак и углерод. У мягкой стали более высокая прочность, чем у ковкого железа. Основной минус — склонность к коррозии. Поэтому сталь для создания возможности широкого применения сверху покрывается слоем цинка.

Атмосферостойкая

Атмосферостойкая сталь, называющаяся еще кортеновской, применяется в агрессивных средах либо для наружной работы без окраски. Используется для строительства стальных мостов, морских контейнеров, в качестве фасадных элементов. Ржаво-коричневая патина, которая образуется со временем, считается эстетическим покрытием. Поскольку материал подвержен щелевой коррозии, то в последнее время он пользуется особым спросом. Не популярен этот материал и в кузнечном деле.

Нержавеющая

На литейных предприятиях нержавеющая сталь куется по специальным технологиям. Поскольку нержавейка отличается по характеристикам от обычной углеродистой стали, то перед загрузкой заготовки в печь отслеживается индивидуальный термический режим. Чтобы металл для ковки смог полностью и равномерно прогреться, температура поднимается постепенно. Это позволяет не допустить дефектов в структуре материала как в период ковки, так и во время последующего охлаждения. До достижения 850 °C заготовки из нержавейки нагреваются медленно.

Дабы не нарушить технологию, за температурой нужно постоянно следить: на более позднем этапе темпы нагрева можно ускорить. Помимо того, у нержавейки низкая теплопроводность, поэтому выдержка заготовок должна проходить дольше по сравнению с обычными марками стали. На предприятиях применяется исключительно горячая ковка. При холодной деформации металла получить изделие нужных формы и размеров не получится.

Литая

В процессе литья стали образуются сплавы с различным химическим составом. В древние времена железо добывалось из руды. В XVIII веке была внедрена пудлинговая технология. В XIX столетии отлично себя зарекомендовал мартеновский способ.

Из этого материала часто делаются клинки. Благодаря легковесности литья можно быстро подогревать для ковки всю заготовку или только её часть. При внимательном рассмотрении внешнего вида готового изделия видна эстетичная завихренная и раздробленная структура на поверхности.

Чем медленнее проводится ковка, тем выше качество изделия. Аккуратное воздействие при не слишком высоких температурах приводит до красивой контрастности узоров. При нагревании грани крупных и мелких карбидов растворяются, а при последующем остывании углерод снова выходит на поверхность в виде прочного волокна. В результате изначально размытый узор обретает отчетливые контрастные черты.

Чистое железо

В чистом кованом железе очень мало углерода (до 0,08%). Металл для ковки состоит из полурасплавленной массы “Fe” и незначительного количества волокнистого шлака (до 2%), благодаря которому в согнутом виде напоминает древесину. Ковкое железо пластичное, прочное, коррозионно-устойчивое, легко сваривается. По функциональной нагрузке этот материал напоминает низкоуглеродистую сталь.

Металл на 99,4% по массе состоит из железа. Благодаря шлаку он легко куется до образования уникальной волокнистой структуры. Кроме того, силикатные шлаковые волокна предохраняют чугун от ржавления и уменьшают эффект усталости, который вызывается вибрациями после многочисленных ударов. Многие предметы, которые сейчас создаются из мягкой стали, раньше изготавливались из чистого кованого железа.

Особенности ковки меди

С медью работать очень легко, поскольку металл имеет широкий диапазон рабочих температур. Используя для работы лом и отходы цветных металлов, мастер может изготовить большие детали. Медь – металл податливый, поэтому годится для штамповки и изгибов. Предварительно подвергать его отжигу не нужно, поскольку он не имеет наклепа.

Прогревать медь следует до красного цвета. Даже при использовании большого куска не потребуется дополнительный нагрев. Для сварки отдельных элементов во время ковки используется смесь газов.

Необходимость специальных знаний при произведении ковки металла в домашних условиях

Для того чтобы производить изделия из металла, мало сделать кузницу. Ковка металла предусматривает необходимость глубоких знаний по их свойствам. Поскольку кузнец использует различные материалы, для изготовления своих изделий. Соответственно, разные марки сталей и других металлов имеют и разные физические и механические свойства. То есть, необходимо применять разные технологии ковки для чёрных металлов и для цветных и сплавов. Для обработки разных металлов могут понадобиться и разные приспособления для кузницы, которые должны быть в арсенале кузнеца.

Особенности ковки алюминия

Прочный и крепкий, легкий и надежный материал используется в разных отраслях промышленности. Пользуется популярностью сплав в авиационной и космической отрасли. Алюминий позволяет получить легкие и крепкие элементы для деталей самолетов и космических кораблей, станций, спутников. Используется состав и при производстве кованых изделий.

Нагрев выполняется в специальных закрытых печах, работающих на электричестве. Алюминий нагревается дольше, чем сталь. Перед работой с прогретым алюминием кузнец должен прогреть еще и свои инструменты (до 200–250 градусов). Чтобы упростить рабочий процесс, используется для работы лом металлов, небольшие слитки или заготовки прямоугольной формы.

Алюминий прилипает к штампу, поэтому перед работой с ним следует тщательно отполировать поверхность.

Технические нюансы штамповки латуни

Каких-либо “особых” печей для горячей штамповки латуни заводам тоже приобретать не надо: для этой цели подойдут обычные кузнечные, обеспечивающие равномерный и мягкий нагрев. К специфическим особенностям конкретно штамповки относятся:

Однако на профессиональном производстве удается свести образование заусенцев к минимуму. Это обусловлено конструктивными особенностями штампов. При штамповке латунных изделий заготовка заполняет форму, не “забираясь” за установленные преграды в виде внутренних форм и выступов. По сути, она заполняет замкнутую полость и сразу же приобретает размеры и очертания готового изделия. Как следствие — финишная обработка полученной детали не требуется.

Обработка металлов методом ковки: назначение и технологии

Технологии пластического деформирования металлов и сплавов в горячем состоянии являются прогрессивным методом металлообработки, поскольку позволяют существенно повысить коэффициент использования металла и отформовать исходную заготовку быстрее любого процесса механической обработки на металлорежущих станках. Ковка – один из старейших способов, который и сейчас находит применение, особенно в условиях единичного выпуска продукции.

Суть и назначение ковки

Под собирательным термином «ковка» подразумевают совокупность процессов горячей пластической обработки, при которых формоизменение металла происходит непрофилированным инструментом, а материал получает возможность свободного течения во всех направлениях, кроме того, в котором прикладывается деформирующее усилие.

Исходным металлом для ковки являются слитки, болванки или прутковые профили. Ковка литых заготовок и болванок распространена в крупном металлоёмком машиностроении, а мелкие ковочные мастерские предпочитают ковать металл в форме прутков.

Последовательность переходов ковки заключается в следующем. Исходный металл, который поступает на участок из литейного цеха или со склада проходит очистку от прокатной окалины или ржавчины, после чего режется/рубится на мерные заготовки, передаётся на кузнечный участок, где и деформируется специализированным оборудованием – в основном, ковочными прессами или молотами. Затем заготовка проходит очистку и, при необходимости, термическую обработку. После этого полуфабрикат может быть отправлен на штамповочный или станочный участок, где с ним будут выполняться завершающие (отделочные) операции.

Таким образом, ковка редко когда является переходом, в результате которого получается изделие конечной формы и размеров.

Разделка слитков является первичной операцией ковки, которая проводится на пилах или – реже – на ковочных молотах с применением кузнечных топоров – инструмента, имеющего острую кромку. Ещё реже, при обработке особо крупноразмерных заготовок, используют ломку на холодноломах.

Для резки прутков используются пресс-ножницы. Резка на ножницах является наиболее дешёвой, производительной и распространённой операцией, которая обеспечивает повышенную точность и производительность разделки. В условиях мелкосерийного и единичного производства стараются выбирать пруток с размерами, максимально приближёнными к размерам поковки, поэтому иногда обходятся без разделочного оборудования.

В технологии машинной ковки различают подготовительные и завершающие операции. К первым, кроме рубки, относят осадку, гибку, скручивание, оттяжку, выкручивание и другие операции, которые выполняются с использованием плоских бойков. На завершающих переходах ковка металла заключается в применении подкладного формоизменяющего инструмента, при помощи которого выполняются переходы пережима и протяжки. После этих переходов заготовка приобретает примерную форму поковки по длине и размерам поперечного сечения.

Разновидности ковки

Классификация процессов ковки металла может быть произведена по следующим параметрам:

- По виду применяемого оборудования – ручная или на приводных ковочных машинах;

- По температуре обрабатываемого металла – горячая, полугорячая или холодная;

- По материалам – ковка стали или цветных металлов/сплавов.

Выбор технологии определяется размерами готовой поковки, серийностью производства и точностью размеров готовой продукции.

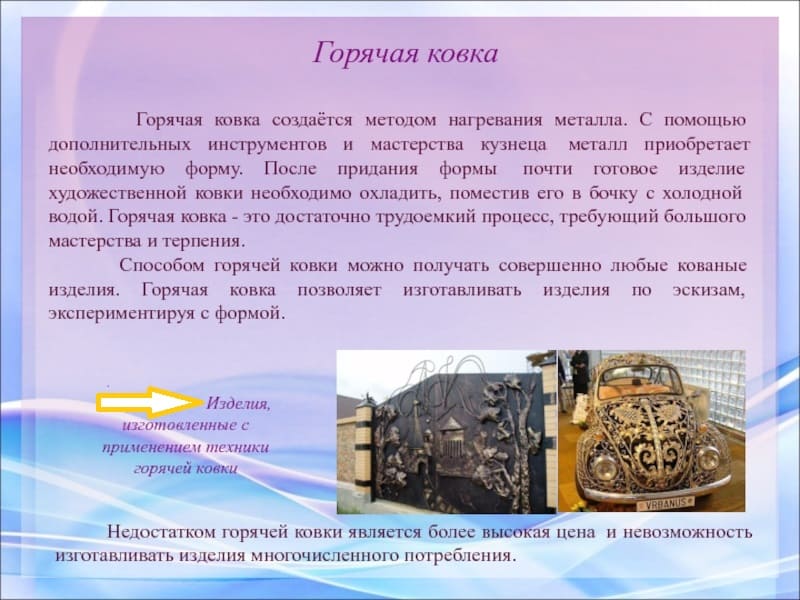

Горячая

Поскольку в нагретом состоянии металл обладает наилучшей пластичностью, то горячая ковка – преобладающий вид рассматриваемого процесса. Выбор ковочной температуры зависит от марки металла. Например, для обычных углеродистых сталей исходным пунктом выбора всегда является диаграмма «железо-углерод». Для доэвтектоидных сталей температура нагрева металла выше, чем для заэвтектоидных, причём с уменьшением количества углерода температура начала ковки выше.

Средний диапазон ковочных температур – от 1200 0 С до 800 0 С, однако мастера кузнечного дела никогда не оперируют понятием «температура нагрева», а вместо него используют два показателя – температура начала и конца ковки. Дело в том, что при выгрузке из печи металл начинает остывать; в зависимости от поперечного сечения болванки или слитка падение температуры может составлять до 100 0 С/10 мм поперечного сечения, поэтому металл нагревают до температур, которые примерно на 30 0 С превышают верхнюю границу ковки.

Конец ковки обычно соответствует условиям образования крупных зёрен в структуре, когда сопротивление металла пластическому деформированию резко возрастает (особенно – для сталей с повышенным содержанием углерода). Это приводит к возрастанию потребного деформирующего усилия и снижает стойкость инструмента.

Ручная

Используется в мелких ремонтных мастерских, а также на предприятиях, которые занимаются технологическими процессами художественной ковки. Здесь процессы металлообработки максимально приближены к условиям работы кузнецов прошлого: для нагрева исходного металла используются открытые печи – горны, в качестве рабочего инструмента применяют ручной молот и наковальню, а для подачи воздуха – кузечные меха с механизированным приводом.

Специфической операцией ручной ковки является кузнечная сварка встык нескольких фрагментов исходной заготовки, при которой обжим соединяемых участков происходит за счёт комбинированного термо-силового воздействия на металл. Поскольку термические напряжения, присущие традиционным видам сварки, здесь отсутствуют, то работоспособность и долговечность сваренного стыка заметно выше.

Холодная

Процесс ковки металла, при котором температура исходной заготовки составляет не более 25 % от температуры плавления металла, из которого она изготовлена, называют холодной ковкой. Не слудет путать понятие холодной ковки с понятием ковки металла при комнатной температуре: например, пластическая обработка свинца в большинстве случаев будет отвечать условиям горячей ковки, а деформирование вольфрама при температуре 650…700 0 С – условиям холодной деформации.

Холодная ковка распространена в небольших мастерских, которые занимаются изготовлением малых форм из металла – статуэток, навесов, перил, баллюстрад и т.п. Исходным видом металлопроката служит здесь профилированный металл – прутки, полосы, а преобладающим видом пластического деформирования – гибка, скручивание, чеканка. Холодной ковке подвергают преимущественно цветной металлопрокат, окалинообразование на поверхности которого практически отсутствует.

Оборудование и инструменты

Самыми распространёнными видами кузнечного оборудования в условиях промышленного производства являются паровоздушные (или пневматические) кузнечные молоты и прессы. Первые деформируют энергией удара, вторые прикладываемым усилием. Поскольку запасаемая мощность единичного удара молота сильно зависит от массы его падающих частей, то ради повышения производительности практикуют несколько ударов подвижной части молота – бабы по проковываемому металлу. Масса падающих частей ковочного молота обычно не превышает 25 тонн; при необходимости развить повышенную энергию пластической деформации применяют гидравлические ковочные прессы, номинальное усилие которых достигает 150…200 тыс. тонн.

Значительно реже используют специализированное кузнечное оборудование, например, выкрутные или горизонтально-ковочные машины.

Для перемещения крупных поковок во время обработки применяются ковочные манипуляторы рельсового или безрельсового типов. Перемещение поковок, средних по своим размерам, ведут при помощи кантователей.

Ассортимент ковочного инструмента представлен ковочными топорами, протяжками, накладками и прошивками. Инструмент размещается на заготовке сверху, после чего приводится в движение баба молота или ползун пресса, выполняя формоизменение.

Приемы обработки металла (кузнечные операции)

Технология ковки включает в себя ряд основных переходов, выбор которых определяется конечной формой поковки и возможностями формоизменяющего оборудования

Осадка

Заключается в увеличении поперечного сечения поковки за счёт уменьшения её высоты. Подразделяется на свободную и закрытую. Свободная осадка практически всегда является первичной операцией ковки, позволяющей предварительно перераспределить металл по длине поковки.

Высадка

Представляет собой осадку части заготовки, при этом основная её часть помещается вне зоны действия бойка молота или ползуна пресса. Высадкой получают поковки со значительным перераспределением металла вдоль оси.

Протяжка (вытяжка)

Операция, которая используется для существенного удлинения поковки. Выполняется всегда за несколько ударов бойка или нажатий ползуна с соответствующим перемещением заготовки по плите оборудования. Протяжку особо крупных заготовок часто ведут с нескольких последовательных нагревов в печи.

Раскатка и протяжка с обкаткой

Так называется операция, при выполнении которой одновременно производят нажатие на заготовку бойком или ползуном при одновременном повороте полуфабриката на специальной оправке. Используется при пластическом деформировании трубчатых или кольцеобразных заготовок.

Прошивка

Операция предназначена для получения в поковке сквозных или глухих отверстий. Выполняется при помощи прошивня, силовое воздействие на который оказывает боёк молота или ползун пресса.

Рубка

Первичная операция ковки, которая заключается в отделении заготовок от первичного прокатного профиля или разделении нескольких однотипных поковок друг от друга. Выполняется при помощи кузнечных топоров.

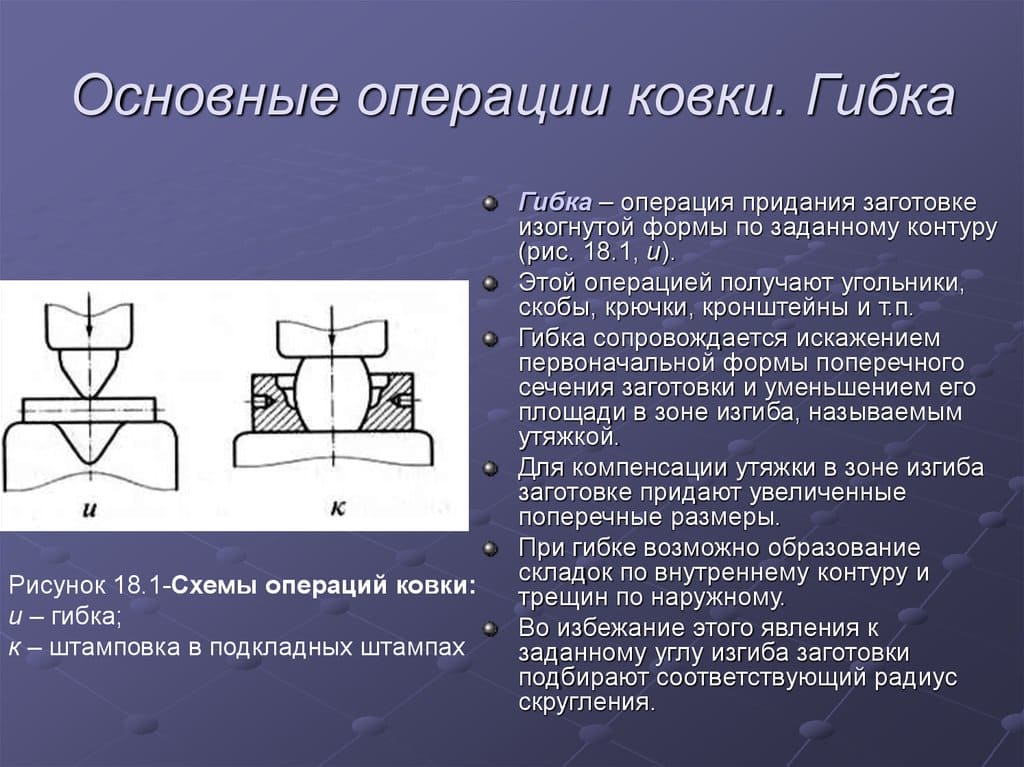

Гибка

Переход состоит в изменении направления отдельных частей заготовки. Для объёмного металлопроката используется редко, зато незаменима при холодной ковке листовых изделий.

Закручивание

Используется при ковке небольших художественных элементов, которые часто используются в конструкциях ворот, навесов, спиралей и других кузнечной продукции. Заключается в относительном повороте некоторых частей поковки друг относительно друга при одновременном удлинении проката.

Ковка цветных сплавов

Сплавы цветных металлов широко применяются во всех отраслях машиностроения и приборостроения. Детали арматуры водопроводов, газопроводов (корпусы кранов, вентилей), арматуры приборов и установок высокого давления, кабельные и контактные башмаки и другие детали электроаппаратуры изготавливают ковкой и штамповкой из цветных сплавов на медной основе.

Цветные сплавы, полученные на алюминиевой, магниевой и титановой основе, так называемые легкие сплавы, применяют (особенно в авиационной промышленности) для изготовления ответственных кованых и штампованных деталей сложной формы, подвергаемых тяжелым ударным нагрузкам или разрушающему воздействию щелочей, минеральных масел и других агрессивных сред.

Деформируемые сплавы на медной основе в зависимости от основных компонентов, входящих в их состав, разделяются на латуни и бронзы. Латуни бывают обыкновенные и специальные, а бронзы — оловянистые и безоловянистые.

Обыкновенные латуни (деформируемые) представляют собой сплавы меди с цинком, к ним относятся латуни Л90, Л80, Л68, Л62 и другие.

Специальные латуни (деформируемые) представляют собой медноцинковые сплавы, в состав которых введены добавки свинца, марганца, алюминия, кремния и других элементов. К таким латуням относятся широко применяемые в кузнечно-штамповочном производстве латунь ЛС591, состоящая из 57—60% меди, 39—42% цинка и 0,8—1,9% свинца. В число специальных латуней, подвергаемых ковке и штамповке, входят ЛМцА5731 с марганцем и алюминием; ЛАН5932 с алюминием и никелем и другие.

«Свободная ковка», Я.С. Вишневецкий

При штамповке деталей из титановых сплавов обычно соблюдается следующий порядок операций: обточка и травление исходной заготовки; осадка заготовки; обдувка в пескоструйной камере; зачистка дефектов на поверхности заготовки; ковка заготовки по…

Оловянистые бронзы (деформируемые) являются сплавом меди с оловом, например Бр ОЦ43, в состав которой входит олово (3,5—4,0%) и цинк (2,7—3,3%). Безоловянистые бронзы (деформируемые) представляют собой сплавы на медной основе с…

Магниевые сплавы применяют в современном машиностроении как деформируемый конструкционный материал при изготовлении поковок для деталей сложной формы, подвергаемых высоким динамическим нагрузкам. В состав магниевых сплавов, помимо основного элемента магния, входят…

Ковку и штамповку цветных сплавов осуществляют на ковочных и штамповочных молотах и прессах, применяя соответствующий основной и вспомогательный кузнечный инструмент. Технология ковки и штамповки деталей из цветных сплавов аналогична технологии…

Магниевые сплавы обладают пониженной пластичностью и для успешной ковки и штамповки требуют высоких удельных давлений. Штампуют магниевые сплавы только на гидравлических и фрикционных прессах (и редко — на кривошипных прессах,…

Поступают в кузнечнопрессовые (штамповочные) цехи материалы из цветных сплавов в виде слитков, заготовок кованых из слитков или в виде прессованных прутков. Слитки и прутки из цветных сплавов в осеннее и…

Марка сплава Составляющие нагрева Время в мин приcредней толщине или диаметре заготовки в мм 25 50 75 100 125 150 175 200 225 250 275 300 350 400 500 БрАЖ9-4…

Длительность выдержки при нагреве на качество заготовок практически не влияет. Ковку цветных сплавов осуществляют легкими и равномерными ударами молота при небольших обжатиях. Ковку ведут обычно в вырезных (верхнем и нижнем)…

Время пребывания в печи заготовок из титановых сплавов при ковочной температуре не должно быть больше рекомендуемого, которое приводится ниже. Диаметр заготовки, мм 260—350 200—250 150—190 75—140 50—70 30—45 Время нагрева,…

Особенности ковки цветных металлов

Особенности ковки латуни

Металл используется для изготовления разных тонкостенных элементов, декора. Латунь прочна и не подвержена коррозии, но изделия из нее негибкие. Для изготовления кованых изделий используются различные марки металла. Часто применяется состав с высоким содержанием меди, в этом случае мастера смогут получить податливый и гибкий материал. В кузнечном деле применяются специальные марки латуни с добавлением различных легирующих компонентов.

Особенности ковки серебра

Издревле серебро использовалось кузнецами для изготовления изысканных кованых предметов обихода. В умелых руках серебро становится декоративным украшением. Для работы с металлом применяются специальные инструменты. Перед обработкой его сильно разогревают. Часто из серебра кузнецы изготавливают небольшие слитки и бруски, фольгу и тонкостенные элементы.

Читайте также: