Технология порошковой окраски металла подробное описание

Обновлено: 18.05.2024

Сегодняшняя обработка металла сочетает новейшие технологии, оборудование и специальные навыки. Грамотный подход к процессу позволяет добиться необходимого качества, придать желаемую форму и размеры заготовкам, и, что не менее важно, обеспечить долгую службу и эстетичный вид металлических изделий.

В современной промышленности используется множество методов обработки металла. Особого внимания заслуживает порошковая покраска металлоизделий. Данный способ имеет следующие преимущества:

- Изделия из металла надёжно защищаются от коррозии.

- Они приобретают привлекательный внешний вид. Заслуживает внимания то, что при порошковой покраске металлоконструкций можно выбирать любой цвет из числа тех, что представлены в каталоге RAL.

- Металлические изделия остаются безопасными в экологическом отношении. Этим технология порошковой покраски выгодно отличается от других способов нанесения лакокрасочного покрытия, применяемых в промышленности.

- Данная технология приводит к минимальному удорожанию изделий из металла.

Недостатки порошкового окрашивания

- Невозможно добиться уникального оттенка — необходимо выбирать из представленной цветовой гаммы.

- Технологии ручного нанесения не существует — покраска металла порошком возможна только в заводских условиях и с применением специализированного оборудования.

- Дефект окрашивания не корректируется локально — можно лишь полностью перекрасить элемент.

- Покраске поддаются только те материалы, которые выдерживают температурное воздействие до 200 градусов, а это не всегда допустимо.

- Есть ограничения по габаритам деталей, они должны помещаться в камеру полимеризации.

Виды порошковых красок по составу смол

В зависимости от состава смол порошковые краски классифицируются на три основные категории:

- Эпоксидные. Эти составы отличаются высокой прочностью, устойчивостью к воздействию химикатов, масел и топлива. Они не требуют предварительного грунтования и при этом сами могут использоваться в качестве грунтовочного слоя перед окраской металлоконструкций жидкими порошковыми составами.

Так как эпоксидные краски не являются проводниками электричества, они нашли широкое применение в электро- и радиотехнических отраслях для повышения коррозийной устойчивости деталей. - Эпоксидно-полиэфирные. Ценятся за свои декоративные свойства и способны создавать необычные визуальные эффекты, например, тисненой кожи или патины. Однако по устойчивости к окислению и влиянию окружающей среды этот вид проигрывает другим.

- Полиэфирные. Отличаются стойкостью перед механическими, атмосферными воздействиями, истиранию. Характеризуются высокой адгезией, что делает их универсальными для покраски металлоконструкций из любых видов металлов, в том числе легких сплавов. Отличные изоляторы. Уязвимы к действию щелочи.

Этапы порошковой покраски металлоконструкций

При покраске металла порошковой краской последовательно выполняется несколько этапов:

- Подготовка поверхности, на которую будет наноситься краска. При реализации этого этапа с поверхности изделия удаляются загрязнения и окислы, она тщательно обезжиривается и подвергается фосфатированию. Предварительная подготовка значительно улучшает адгезию, обеспечивает долговечность лакокрасочного покрытия и надёжность защиты окрашенных изделий от коррозии.

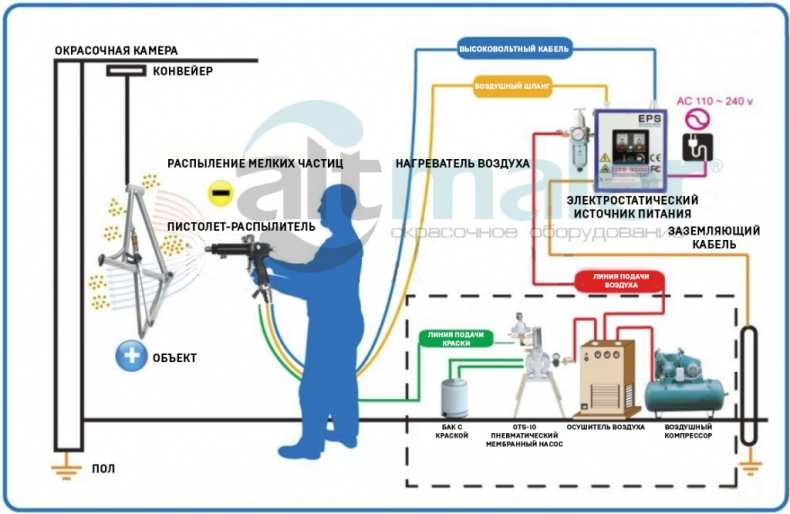

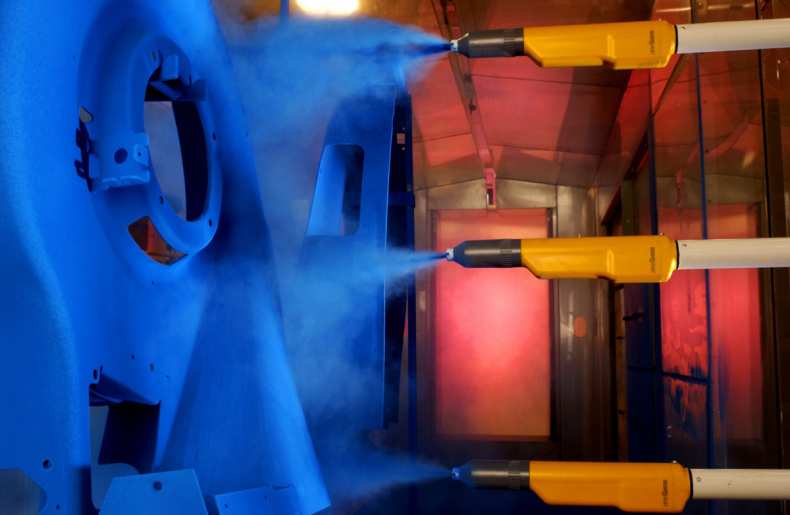

- Распыление порошковой краски. Выполняется в специальных окрасочных камерах. Краска наносится на поверхность металлических изделий с помощью окрасочных пистолетов. Она представляет собой смесь частиц красящего пигмента и каучука. Пистолеты придают частицам электрический заряд, благодаря которому они притягиваются к поверхности окрашиваемого изделия и удерживаются на ней до следующего этапа.

- Полимеризация нанесенной краски. Выполняется в камере полимеризации, где изделие нагревается, вследствие чего частицы краски плавятся и растекаются по поверхности, прочно соединяясь с ней. После того как изделие остынет, порошковая покраска металла считается законченной.

Оборудование для порошковой покраски металлоконструкций

Технология окрашивания изделий из металла порошковой краской реализуется с применением современного оборудования:

Покрасочная камера. В ней на поверхность металлического изделия наносится порошковая краска (для этого используются окрасочные пистолеты). Покрасочная камера имеет два проёма (входной и выходной), она оснащена вентилятором, коллектором, пультом управления и рядом других приспособлений.

Печь полимеризации. Используется для термического закрепления краски на поверхности окрашиваемого металлического изделия. Эта печь оснащена нагревательными элементами, которые за время, не превышающее получаса, нагревают воздух в печи (а вместе с ним и изделие) до температуры 130-220°С. Краска, которая в виде порошка находится на поверхности изделия, плавится и образует тонкую плёнку, прочно сцепляющуюся с металлическим основанием. Время полимеризации, как правило, варьируется от 10 до 30 минут.

Транспортная система. В её состав входят устройства, предназначенные для перемещения тележек с металлическими изделиями, их загрузки в камеры и выгрузки.

Виды изделий, обрабатываемых методом порошковой окраски металла

Одним из важных преимуществ данного метода окрашивания является его универсальность. Порошковую краску можно наносить на самые разные изделия. Среди них:

- Профиль и другие металлические конструкции.В данном случае, однако, существует ограничение - размеры покрасочной камеры. При порошковой покраске профиля габариты металлического изделия не должны превышать 6,9х0,85х2,4 м.

- Всевозможные мелкие изделия из металла.Технология порошковой покраски может применяться для декоративной обработки заклёпок и саморезов, дверей и решёток, панелей и козырьков, а также многих других металлических предметов.

- Металлическая мебель. Покраска в данном случае может выполняться с декоративной или реставрационной целью. При грамотном выборе цвета мебель из металла после окрашивания становится чрезвычайно привлекательной. Заслуживает внимания и то, что покрытие, которое на неё наносится, устойчиво к механическим воздействиям, атмосферным осадкам, солнечному свету и многим другим негативным внешним факторам. После покраски металлическая мебель может эксплуатироваться как внутри помещений, так и за их пределами.

- Детали автомобилей, мото- и квадроциклов, велосипедов и мопедов, катеров, яхт и лодок. Речь может идти о бамперах и глушителях, обвесах и суппортах, рамах велосипедов и множестве других деталей. Высокая устойчивость лакокрасочного покрытия, обеспечиваемая при покраске деталей автомобилей и других транспортных средств, в данном случае крайне актуальна. Известно, что такие детали очень часто эксплуатируются при неблагоприятных условиях. Даже в этом случае порошковое покрытие, благодаря высокой прочности его сцепления с металлом, в течение долгих лет будет сохранять свой первоначальный внешний вид. Большое значение имеет и то, что цвет краски может быть любым.

Порошковая покраска профиля и других металлоконструкций

Желаете выполнить порошковую покраску металла на высоком уровне? Обратитесь к специалистам, входящим в штат Nayada. В настоящее время компания имеет все возможности для качественной, быстрой и недорогой порошковой покраски профиля и других металлоизделий. Использование современного оборудования и лучших расходных материалов, глубокие познания специалистов и богатый опыт работы - вот что заставляет обращаться именно к мастерам Nayada.

Методы порошковой покраски

Есть четыре основных процесса порошковой покраски покрытий: электростатическое распыление, способ нанесения с помощью потока воздуха (fluidized bed), электростатическое распыление с помощью воздушного потока (electrostatic fluidized bed) и нанесение с помощью пламени (flame spray).

Электростатическое распыление – наиболее популярный на сегодняшний день метод порошковой покраски. Для всех прикладных методов, подготовка поверхности (то есть, очистка и конверсионное покрытие) должна создавать хорошую основу для нанесения покрытия. Поверхность должна быть подготовлена соответствующим образом.

Особенности четырех различных методов порошкового покрытия:

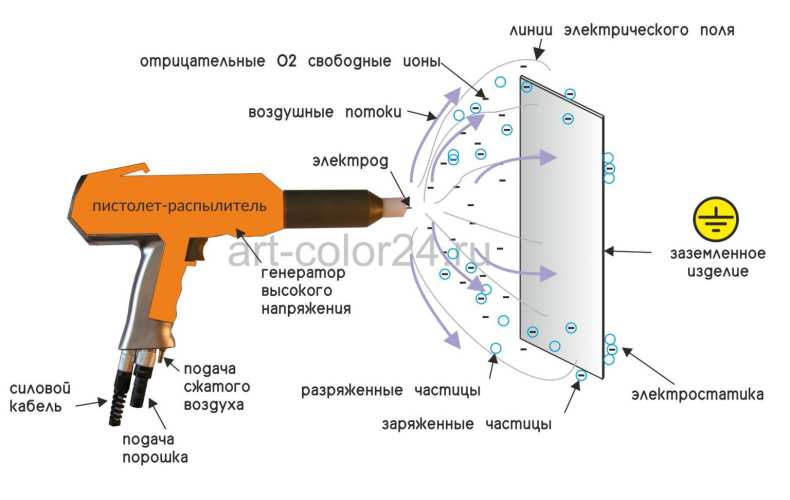

- В процессе электростатического распыления сухие порошковые частицы приобретают электрический заряд, в то время как окрашиваемая поверхность электрически нейтральна. Заряженный порошок и нейтральная рабочая область создают электростатическое поле, которое притягивает сухие частицы краски к поверхности. Попадая на окрашиваемую поверхность, порошковое покрытие сохраняет свой заряд, который удерживает порошок на поверхности. Окрашенная таким образом поверхность помещается в специальную печь, где частицы краски тают и впитываются поверхностью, постепенно теряя свой заряд.

- Второй метод нанесения предусматривает, что порошковые частицы краски удерживаются во взвешенном состоянии с помощью потока воздуха. Вступая в контакт с предварительно разогретой окрашиваемой поверхностью, эти частички тают и прочно удерживаются на ее поверхности. Толщина порошкового покрытия зависит от температуры, степени нагрева поверхности, а также от длительности контакта с порошковыми частицами. При нанесении покрытий из термопластика последующее нагревание в большинстве обычно не требуется. Однако для полного затвердевания порошкового покрытия в некоторых случаях необходимо дополнительное нагревание.

- Электростатический способ нанесения порошковой краски с помощью воздушного потока во многом схож с предыдущим, однако в этом случае поток воздуха, удерживающий частицы краски, электрически заряжен. Ионизированные молекулы воздуха заряжают частицы краски при движении наверх в специальной печи, куда помещают окрашиваемую поверхность, и формируют облако заряженных частиц. Окрашиваемая поверхность, обладающая нейтральным зарядом, покрывается слоем заряженных частиц. В этом случае предварительного нагревания окрашиваемой поверхности не требуется. Эта технология подходит для окрашивания небольших и простых по форме объектов.

- Метод окрашивания с помощью пламени появился сравнительно недавно и применялся, в основном, для порошковых покрытий из термопластика. Термопластический порошок плавится под воздействием сжатого воздуха и попадает в специальный пистолет, где проходит через горящий пропан. Расплавленные частицы краски наносятся на окрашиваемую поверхность, формируя прочный слой. Поскольку этот способ не требует прямого нагревания, он подходит для большинства материалов. С помощью данной технологии можно окрашивать поверхности из металла, древесины, каучука и камня. Нанесение краски с помощью пламени также подходит для больших или закрепленных объектов.

Выбор порошковой краски зависит от желаемых характеристик поверхности. Свойства порошков должны отвечать индивидуальным запросам клиента, предъявляемым по отношению к поверхностям. Порошковые покрытия подразделяются на разные категории, в зависимости от особенностей применения. Термопластические покрытия применяются для окрашивания более плотных поверхностей и обеспечивают покрытиям долговечность, в то время как термостатическое порошковое покрытие применяется для окраски более тонких материалов, в основном, в декоративных целях. В порошковых красках используются полиэтилен, поливинил, нейлон, фторполимеры, эпоксидная смола, полиэстер и акриловые смолы.

Порошковая покраска: инструкция по нанесению и подготовке, плюсы и минусы технологии, особенности, типы порошковой краски

Порошковая покраска — это технология покраски с использованием сухого порошка. Суть заключается в том, что покрытие наносится электростатическим. После чего он высыхает и затвердевает за счет ультрафиолета. Покраска таким методом обладает более прочными и износостойкими свойствами. И хотя она рассчитана только для окраски металлических изделий, но она также применима и к пластику, и к МДФ, и к углеродному полотну.

Содержание

Плюсы и минусы порошковой покраски

У данной технологии есть свои преимущества:

- во время покраски порошком не происходит образование каких-либо дефектов (подтеки или полосы);

- не применяются растворители, и поэтому будет меньше выбросов вредных веществ в атмосферу и для дыхания маляру;

- порошковой покраской можно достичь большого количества эффектов текстуры;

- время затвердевания порошковой покраски значительно меньше жидких аналогов;

- может создавать более толстый слой по сравнению с жидкой краской, за одно нанесение порошком слой может достигать 60-80 микрон. Жидкой краской надо проходить такую толщину трижды;

- покрытие, нанесенное порошком, менее подвержено образованию сколов, царапин. Также цвет сохраняется намного дольше;

- меньше потери материала при окраске изделия. Так при использовании жидкой краски может теряется ее до 70 %. Если взять порошок, то тут потери составляют всего 5 % (эти потери в дальнейшем можно использовать повторно);

- не нужна квалификация для нанесения порошковой покраски.

Наряду с таким явными преимуществами, у данной технологии есть и свои минусы:

- жидкую краску можно смешивать друг с другом для получения новых цветов и оттенков. При смешивании же порошка получить новый цвет невозможно;

- очень сложно получить глянец, по сравнению с жидкими красками;

- очень сложно получить идеально гладкую поверхность.

Типы порошковых красок

Существует несколько типов порошковой краски:

- Эпоксидные смолы. Первый широко используемый порошок. Отличается хорошей прочностью, твердость и хорошо противостоят химическим реакциям и коррозии. Прекрасно пристают к металлу. Единственный его недостаток — это плохая переносимость различных погодных условий, Поэтому используются только внутри помещений;

- Полиэфиры — самые популярные порошки. Их существенными преимуществами является высокая механическая стойкость, ударопрочность, хорошая химическая стойкость, а также низкая температура затвердевания. Полиэфиры дают хорошую стойкость к пожелтению, а также огромный выбор цветов и оттенков;

- Суперпрочные полиэфиры по сравнению с предыдущим типом, обладает более высокой прочностью;

- Эпоксидно-полиэфирные гибриды. По сравнению с эпоксидными смолами менее зависимые от погодных условий. Ими в основном окрашивают бытовые приборы (стиральные машины, холодильники);

- Уретаны. Химически очень похожи на полиэфиры с использованием других отвердителей. Их главными свойствами являются: получение гладкого покрытия, прочность, химическую и коррозионную защиту. Идеально подходят для окрашивания топливных баков, сельскохозяйственного оборудования, кондиционеров, автомобильных дисков, ручек и так далее.

Для окраски автомобилей чаще всего применяются стандартные и суперпрочные полиэфиры.

Окрашивать различные поверхности можно следующими методами:

- электростатический коронный пистолет — самый распространенный способ окраски. В его основе лежит сжатый воздух и высоковольтный электрод. Окрашиваемый объект должен быть заземлен и в следствие чего притягивает к себе порошок. Он в свою очередь получает заряд на выходе. Полярность также можно поменять для нейлоновых порошков. Минусами использования такого метода является: высокое напряжение между пистолетом и поверхностью, а также не прокрашенные углубления из-за эффекта клетки Фарадея.

- Трибоэлектрический пистолет — второй по распространенности метод окраски. Порошок в таком пистолете также движется за счет сжатого воздуха, но заряд происходит не за счет установленного электрода, а за счет отделения электронов от частиц порошка, за счет чего они становятся положительно заряженными. Так как высокого напряжения в этом методе нет, то и эффект Фарадея не происходит. Прокрашиваем ость становится намного качественней, но при этом дольше по времени;

- Покраска в псевдоожиженном слое. Метод подходят для создания толстого функционального покрытия стойкого к коррозии. Метод состоит в том, что воздух проходящий через порошок взвешивается, то есть начинает функционировать как жидкость. Окрашиваемая поверхность при этом нагревается и порошок начинает растекаться по поверхности за счет высокой температуры;

- покраска в электростатическом псевдоожиженном слое. Данный метод подходит, когда толщина окраски должна быть выше 300 микрон. Псевдоожиженный порошок переводится в состояние аэрозоля и заряжается. Получилось аэрозольное облако заряженных частиц. В это облако и окунают заземленный окрашиваемый предмет. Чтобы краска легла намного ровнее, поверхность можно крутит;

- Газопламенная окраска. Суть состоит в том, что частицы порошка под действие сжатого воздуха, проходит через газовую горелку. От температуры порошок начинает плавиться. Преимуществами такой окраски будет мобильность и применение при любых погодных условиях.

Зачем нужно заземление при нанесении порошковой краски

Электростатическая покраска происходит за счет создания электрического поля. Благодаря которому частицы порошка притягиваются на окрашиваемую поверхность. Для того чтобы избежать поражения током, все поверхности в покрасочной камере должны быть заземлены. Окрашиваемая поверхность также должны быть заземлена, чтобы достигнуть качественного покрытия.

При электростатической покраски нужно заземлить следующие предметы:

- оператор покраски. Нельзя допускать ношения изолированной обуви, т.к. ноги являются заземлением.

- изделие. Обычно подвешивается на крюках. Поэтому нужно следить за чистотой этих крюков, как источником заземления;

- источник краски;

- все прочие поверхности, способные переносить электрический ток.

Если будет плохо организовано заземление, тогда покраска будет происходить неравномерно и более тонким слоем. Заземление рекомендуется сделать сопротивлением 1 МОм.

Заземление можно организовать прутком с медным напылением. Длину лучше выбрать около 2,5 метров, диаметр примерно 2 сантиметра. Этот пруток забивается в землю практически полностью, оставляется около 15 сантиметров. К этому стержню уже подводится заземление всех необходимых предметов.

Подготовка поверхности к порошковой покраске

Чтобы достичь максимальной адгезии, окрашиваемая поверхность должна быть должным образом очищена от различных загрязнений, в том числе и следы от масла, воска и так далее. Очистить поверхность можно следующими способами:

- паром на основе раствора хлорированных углеводородов. Так как раствор не содержит воды, то он не будет образовывать коррозию на металле;

- водная мойка осуществляется специальными машинами, использующие струю воды поданную под высоким давлением;

- погружная мойка. В данном методе используется ряд ванн с различными растворами для мытья и ополаскивания изделия;

- в домашних условиях вполне можно обойтись очисткой деталей специальными чистящими средствами и щеткой. Если деталь небольшая можно даже вымыть ее в посудомоечной машине.

Дегазация

В поверхности различных металлов могут образовываться пузырьки воздуха. Если их не убрать перед покраской, тогда воздух будет выходить через краску, образовывая пути проникновения воды к чистому металлу.

В последствии будет образовываться коррозия. Для предотвращения проводят дегазацию следующими методами:

- нагреть поверхность выше температуры затвердевания;

- порошковые краски и грунты, которые высыхают дольше и способны вывести эти газы;

- специальный грунт, который может удержать газ внутри;

Грунтование перед покраской

Чтобы краска прослужила как можно дольше, поверхность рекомендуется предварительно загрунтовать. Грунт имеется двух видов: с содержанием цинка и без цинка. Для черного металла лучше всего использовать грунт с цинком. А, например, для алюминия без цинка.

Также существуют типы порошков, которые нельзя совмещать с грунтованием.

Процесс порошковой покраски

- Процесс окраски должен происходить в очень освещенном помещении, а под рукой должен находиться светодиодный фонарик.

- Перед покраской нужно рассмотреть поверхность на наличие углублений и начинать покраску именно с них.

- Прежде чем наносить слой на нужной поверхности, надо начать распылять чуть в стороне до образования равномерного облака.

Заранее спланировать пути нанесения краски. Нужно добиться того, чтобы покрасить поверхность за один проход. Пистолет держится на расстоянии 15-20 см. Если расстояние будет слишком близким, тогда пистолет также может заземляться и не позволит качественной покраске. Если наоборот держать пистолет дальше, тогда заряженные частицы порошка будут искать более близкий заземленный предмет.

Полимеризация в печи

Для затвердевания порошковая краска должна быть нагрета до определенной температуры. В основном это от 160 до 230 градусов.

Время нахождения в печи будет зависеть от размеров детали, ее формы и толщины. В инструкции к порошку будет написано время и температура нагревания. При этом стоит учесть, что время указывается нахождения в печи детали при определенной температуре. Время разогрева печи сюда входить не будет. Таким образом, сначала достигается нужная температура и только потом начинается отсчет времени.

Двухслойное покрытие

В основном порошковая покраска наносится в один слой. Но в некоторых случаях понадобиться нанесение второго слоя. Например, на металлик нанести лак или создание неонового оттенка.

Порошковая покраска своими руками: подготовка поверхности под окраску

Наверняка многие задумывались над тем, как качественно и надолго покрасить какое-либо металлическое изделие, и чтобы на следующий год его не пришлось обновлять. Сегодня такая возможность есть и это порошковая покраска в домашних условиях. И хотя процесс этот довольно сложный и трудоёмкий, но вполне возможный, и именно об этом мы и поговорим в этой статье.

Что такое порошковая краска

Сам порошок представляет собой устойчивый полимер, который наносится на изделие в сухом виде и под воздействием положительного электрического заряда. То есть, при распылении краска заряжается положительными частицами, а окрашиваемое изделие в свою очередь имеет отрицательный заряд, в результате чего происходит намагничивание краски на поверхность и её адгезия.

Такая технология нанесения требует специального оборудования, к тому же, намагничивание краски – это не единственная технологическая особенность. После нанесения, краске, необходим этап, так называемой, полимеризации, то есть разогрева до определённой температуры.

Причём температура и время пропекания изделия в печи всегда разное, то есть, в зависимости от того, какой слой покрытия нужно полимеризировать, выставляется уровень нагрева и время. Вручную сделать это очень сложно, а значит, понадобится автоматика.

Исходя из всего сказанного выше, могло сложиться впечатление, что порошковая окраска в домашних условиях просто невозможна, но это не так. Конечно, придётся затратиться на какое-либо оборудование, так как без него не обойтись, но учитывая стоимость порошковой краски в специализированых фирмах, все затраты окупятся уже через несколько месяцев.

Но актуально это только для коммерческих целей, так как при необходимости разово окрасить какое-то изделие, проще обратиться к специалистам, чем налаживать собственный участок порошковой окраски.

Преимущества порошковых покрытий

На самом деле, этот раздел нашей статьи мог бы занять несколько страниц, потому что, у порошковой краски просто нет конкурентов по качеству и долговечности. Но для того чтобы не утомлять читающего перечислением очевидных положительных качеств, остановим своё внимание только на самых основных и характерных особенностях, которые есть только у этого материала.

- Благодаря высокой адгезии краски с окрашиваемым изделием, на поверхности создаётся не просто тонкая плёнка, как в случае с простыми красками, а полноценное покрытие, связанное на молекулярном уровне. Этап намагничивания и полимеризации просто внедряют частицы краски в структуру металла.

- Повредить механическим путём порошковое покрытие практически невозможно, так как краска становится одним целым с изделием, при деформации последнего, она тоже принимает его форму и конфигурацию.

- Очень часто, окрашивая изделия сложной формы, можно столкнуться с проблемой непрокрасов в труднодоступных местах, куда краскопульт просто не достаёт. У порошковой краски такие недостатки отсутствуют, так как в процессе полимеризации, краска самостоятельно растекается по изделию и проникает во все полузакрытые места.

- Порошковому покрытию нестрашна не только влага, но и постоянный контакт с водой. Именно благодаря этому качеству, такой краской часто окрашивают автомобили или отдельные их детали, которые нуждаются в особой защите, например располагающиеся на днище.

- Потёки краски на поверхности – ещё одна существенная трудность, особенно если нет соответствующего опыта в малярном деле, но у порошковой краски эта трудность отсутствует. Даже если слой лёг неравномерно, в процессе полимеризации краска растечётся по поверхности и сама примет необходимое положение.

- Устойчивые полимеры в составе порошковых красителей не реагируют на воздействие ультрафиолетовых лучей, а следовательно, покрытие не выгорает на солнце и не теряет свой внешний вид со временем.

Совет! Даже если у вас есть опыт работы с жидкими красками, перед тем как приступить к окрашиванию порошком, лучше потренироваться, на чём либо, так как тут будет отличаться не только сам процесс нанесения, но и появится определённая специфика, которую нужно учитывать при работе.

Недостатки

К сожалению, ничто в этом мире не идеально, и у порошковой краски тоже есть свои недостатки, конечно, на фоне всех описанных преимуществ они полностью пропадают, но приступая к работе, о них нужно знать и учитывать.

- Определённая сложность нанесения краски своими руками, связана не только с необходимостью покупки специального оборудования, но и наличие опыта, когда все технологические особенности работы будут доведены до автоматизма.

- Из-за высокой плотности и адгезии краски с поверхностью, удалить старое и надоевшее покрытие будет очень сложно, и это даже несмотря на то, что существует специальная смывка для порошковой краски, которая, конечно, облегчит работу, но не на много.

- Учитывая то, что цена на сами красители очень высокая, стоимость окрашиваемого изделия может вырасти в несколько раз, и хотя для бизнеса это скорее плюс, чем минус, но вот при необходимости разовой окраски, рентабельность можно поставить под сомнение.

- Инструкция по нанесению краски предусматривает очень много пунктов, каждый из которых необходимо соблюдать неукоснительно. В противном случае, покрытие получится некачественным и придётся все начинать сначала.

- Подготовка поверхности под порошковую окраску должна проходить с особой тщательностью, так как если на поверхности останутся какие-либо недочёты, все они проявятся впоследствии и нарушат адгезию краски с самим изделием.

Важно! Порошковая краска, в состав которой входят самые разные химические компоненты, способна нанести существенный вред здоровью, поэтому при работе с ней нельзя пренебрегать средствами индивидуальной защиты.

Оборудование для порошковой окраски

Основная сложность в работе с порошковыми красками, как уже говорилось выше, это необходимость покупки специализированого оборудования, и если, к примеру, камеру полимеризации можно соорудить самостоятельно, то вот пистолет или пескоструй придётся покупать, но обо всём по порядку.

Пескоструй

Так как подготовке поверхности уделяется не меньше внимания, чем самой покраске, без пескоструя тут не обойтись. Конечно, можно воспользоваться различными абразивами, но они не дают должного результата, тем более, если изделие имеет сложную форму и конфигурацию.

Конечно, сложное промышленное оборудование тут покупать не нужно, достаточно просто приобрести пистолет с небольшой подачей, который может брать песок из простого ведра.

Важно! Для пескоструйных аппаратов используется специальный песок с мелкой фракцией и очищенный от примесей, если же покупать такой абразив нет возможности, то нужно взять простой речной песок с мелкой фракцией и тщательно его просеять через сито.

Принцип действия пескоструйных аппаратов заключается в том, что мелкий абразив подаётся под высоким давлением через сопло пистолета напоминающего внешне краскопульт.

Главным преимуществом тут считается возможность обработки самых труднодоступных мест, куда сложно добраться другим инструментом. К тому же, пескоструй не просто удаляет загрязнения с поверхности, а выбивает их микропор, которые в огромном количестве присутствуют на металле.

После обработки, изделие принимает характерный металлический блеск, поэтому и краска ложится ровно и без потёков.

Краскопульт

Как мы уже говорили, обычный краскопульт, которым работают с жидкими красками тут не подходит, так как помимо функции распыления, порошок нужно зарядить электричеством. У специализированых краскопультов, помимо повышенного давления, к соплу подходит электрический провод.

Другой провод, называемый специалистами – масса, присоединяется к изделию, и в момент, когда краска соприкасается с металлом, происходит микроскопическое замыкание, и порошок проникает в структуру.

На фото выше показан краскопульт для порошковых красок одного известного бренда, такое оборудование считается профессиональным, и покупать его для нечастых работ нет смысла, но если вы планируете частный бизнес, то лучше один раз затратиться и не знать проблем на протяжении многих лет.

Камера полимеризации

Именно камера полимеризации является тем оборудованием, которое можно собрать самостоятельно (см. Делаем печь для порошковой покраски своими руками), конечно тут понадобятся определённые знания в электрике и умение правильно рассчитать количество и мощность нагревательных тэнов, которые должны быстро набирать внутри температуру до 200 градусов и держать её определённое время.

Чтобы самому собрать камеру, понадобятся следующие материалы:

- Профильная труба для сборки каркаса.

- Листы оцинкованной стали для обшивки внутренней и наружной части каркаса.

- Минеральная или базальтовая вата для утепления камеры и сохранения температуры внутри.

- Нагревательные тэны, количество и мощность которых рассчитывается индивидуально, исходя из размеров камеры.

- Автоматика, которая снимает показания температуры и регулирует уровень нагрева.

- Термопары в количестве двух штук, одна из которых располагается внизу камеры, а вторая вверху. Такое распределение необходимо для более чёткого анализа температуры внутри камеры, так как автоматика будет учитывать показания с обоих приборов.

- Вентилятор, обеспечивающий принудительную циркуляцию воздуха с верха камеры в низ, где воздух прогревается значительно меньше.

Мы не будем подробно останавливаться на этапе изготовления камеры полимеризации, поэтому просто представим видео в этой статье, на котором всё подробно показано.

Порошковое окрашивание

Перед тем, как красить порошковой краской в домашних условиях, необходимо разобраться в том, какие слои краски, под какой температурой запекаются в печи, так как именно это является гарантией качественного покрытия.

Для наглядности приведём небольшую таблицу:

| Слой покрытия | Температура в печи, С 0 | Время запекания, мин |

| Грунт | 140-150 | 15-20 |

| Краска | 160-180 | 20-30 |

| Лак | 200 | Около 40 |

Причём в таблице приведены лишь примерные значения, которые могут зависеть от производителя, но на упаковке, как правило, все эти данные указываются на упаковке, поэтому не стоит ими пренебрегать.

Ещё одним важным условием для качественной покраски является наличие чистого, практически стерильного помещения. На крупных производствах, для этих целей используется специальная камера, в которой помимо полной герметичности устанавливаются принудительные вентиляции с уловителями излишков краски.

Кстати сказать, краска, которая попала в систему фильтрации, может быть использована повторно, что значительно сокращает расходы материала и удешевляет процесс.

Важно! Инструкция по охране труда при порошковой окраске обязывает использовать работников средства индивидуальной защиты, особенно если речь идёт о работе в герметичных камерах, где, несмотря на наличие вентиляции, присутствует устойчивый запах полимерных красителей.

Конечно, в домашних условиях строительство подобной камеры нецелесообразно, поэтому достаточно просто поддерживать чистоту и порядок на участке окраски.

Ведущий специалист в крупной строительной компании, занимающейся возведением многоэтажных жилых зданий. Закончил архитектурный факультет Пензенского государственного института архитектуры и строительства. Общий стаж работы по специальности – 18 лет.

Читайте также: