Технология производства металлических банок

Обновлено: 05.07.2024

В последнее время особую популярность приобрели прохладительные напитки. Все чаще выпускаться они стали в алюминиевой таре. И этому есть свои причины. Такой материал не отличается высокой стоимостью и слишком большим весом. Их можно еще и сдать, чтобы получить деньги. Поэтому производство алюминиевых банок достаточно выгодно. Практически во всех городах уже имеются точки, где принимают подобную тару, а также пластиковые бутылки.

В чем кроется суть бизнеса?

Идея предпринимательской деятельности на этом фронте достаточно проста. Необходимо оформить в администрации по месту своей прописки свидетельство о частном предпринимательстве, арендовать помещение, в качестве которого пойдет и простой подвал.

Стоит только учесть, что помещение должно оттапливаться, хорошо освещаться и находиться на проходном месте. Реклама может представлять собой простую вывеску. Можно также использовать листовки, расклеенные по городу.

Через некоторое время о вашей деятельности узнают люди и потянутся к вам, неся вместе с собой алюминиевую тару. Таким образом, бизнес на алюминиевых банках начнет приносить доход.

Что необходимо учитывать?

Организовывая свою предпринимательскую деятельность, необходимо помнить о том, что сбор цветного металла сопровождается порой криминализацией бизнеса. Следует понимать, что такие вещи просто так не валяются. И в пункты сбора могут приносить не только банки, но и исправные изделия, среди которых можно выделить электрические кабели, провода от трансформаторов и линий электропередач. Если проблемы с правоохранительными органами не нужны, то и налаживать необходимо только прием алюминиевых банок - и ничего более.

Финансовая часть вопроса

Какие расходы потребуются на то, чтобы организовать пункт сбора банок? На аренду помещения в месяц будет в среднем уходить около трех тысяч рублей. В первое время можно нанять одного сотрудника. Ему на зарплату потребуется выделять около 9 тысяч рублей в месяц. Нужно приобрести и электронные весы. Они обойдутся примерно в 3 тысячи рублей.

Про окупаемость говорить не стоит, так как она придет очень быстро. И даже прибыль будет. Все дело обстоит в том, что алюминиевых банок в городах огромное количество. И многие хотят хоть немного на них заработать. Поэтому и вопрос о том, где сдать алюминиевые банки, можно услышать довольно часто.

Стоит подумать о расширении

Однако не всегда начинающие предприниматели готовы остановиться на таком небольшом, но прибыльном деле. Небольшой пункт приема банок может перерасти в предприятие, на котором можно наладить производство алюминиевых банок. И для этого многого не надо.

Поиск более просторного помещения

В первую очередь вам потребуется найти хорошее помещение. Следует понимать, что оно должно быть достаточно просторным, так как в нем будет впоследствии устанавливаться оборудование. Кроме того, цех должен быть отапливаем, хорошо освещаем.

Ко всему прочему должна быть налажена качественная система вентиляции. Помимо поиска помещения, также потребуется зарегистрировать свой бизнес снова. Только вместо ИП необходимо выбрать ООО, так как дело вы будете иметь с юридическими лицами. Именно они станут вашими клиентами.

Принцип работы оборудования

Итак, помещение найдено. Теперь нужно закупить все необходимое оборудование, при помощи которого будет осуществляться производство алюминиевых банок. Вам необходимо приобрести технологическую линию, которая станет разматывать рулоны из исходного материала и отправлять их под специальный пресс. Так будут выбиваться кружочки. Именно они и станут заготовками для банок.

Пресс также может выполнить еще одну операцию. Ее задача заключается в загибании листа. Таким образом изделие будет приобретать форму чашки. После этого заготовка направляется на следующий станок, на котором создается корпус алюминиевой банки. Все это производится под достаточно высоким давлением.

Чтобы исходный материал не повредился, в оборудовании имеется специальная смазка, которая не позволяет алюминию рваться. Изделия в перевернутом виде после предыдущего автомата поступают в моечную машину. После этого банки ждет процедура сушки.

Обработка красящими и лаковыми веществами

Полностью сухая тара обрабатывается лаковым средством, которое увеличивает скорость скольжения по специальному конвейеру. Также это средство уменьшает силу трения при выдаче банки в автоматах. Посредством использования ротационной аппаратуры на тару наносятся все необходимые надписи и изображения. Подобное устройство делает возможным нанесение одновременно до пяти самых разнообразных тонов и оттенков.

Такая технологическая линия характеризуется высокой производительностью. После того как на банки будут нанесены все необходимые лакокрасочные покрытия, их снова подвергают сушке. После этого изделие лакируется, но только с внутренней стороны.

Заключительная часть производства банки

Производство алюминиевых банок заканчивается последним этапом - формированием горловины емкости, ширина которой составляет примерно пять сантиметров. Данный процесс является достаточно сложным, так как важно, чтобы не было никаких нарушений в технологическом процессе. Всего в производстве банок насчитывается около одиннадцати этапов.

Отправка на повторную переработку

В том случае, если изготовление емкостей из алюминия сопровождалось нарушениями и на конечном изделии остались вмятины или царапины, то банка будет отправлена на вторичное производство. Вся готовая тара должны иметь очень высокое качество. Впоследствии, при увеличении площадей своего производства, можно приобрести даже специальные камеры. Такое оборудование позволяет увидеть повреждения с внутренней стороны алюминиевой тары.

Конкуренция у подобного вида предпринимательской деятельности в нашей стране пока еще не слишком высокая. Заводы, которые занимаются производством банок, можно практически по пальцам пересчитать.

Что еще потребуется сделать?

Кроме всего вышеперечисленного, на своем заводе также следует установить пресс для использованных банок. Он необходим для переработки сырья, которое будет поступать с пунктов сбора алюминиевой тары. Таким образом, производительность всего предприятия в целом будет только увеличиваться, что не может не радовать предпринимателя.

Есть и отрицательные моменты

Несмотря на все видимые плюсы, которыми обладает производство банок, есть и один большой недостаток – необходимость в больших инвестициях. На то, чтобы закупить все оборудование, нанять персонал, арендовать цех по производству, провести рекламную кампанию, в среднем может потребоваться порядка 75 миллионов рублей. Однако в результате будет построен завод, с конвейера которого будет выходить порядка 800 миллионов изделий в год. Размер алюминиевой банки при этом может быть разным.

Заключение

Естественно, для начинающего бизнесмена предпринимательская деятельность с большим вложением капитала окажется неподъемной. Поэтому и рекомендуется начинать с малого – с пункта приема алюминиевых банок. И только потом можно решиться на увеличение своей компании до более масштабных размеров.

Свой бизнес: производство жестяных банок. Технология и оборудование для изготовления жестяных изделий

В настоящее время наиболее популярная упаковка для продуктов - это жестяная банка. В ней можно хранить консервы, овощи и фрукты, а также много чего другого.

Безусловно, спрос на жестяные упаковки растёт. Это не может не привлекать начинающих предпринимателей.

Давайте же более подробно узнаем, что такое производство жестяных банок и как организовать такое дело. А так как данный бизнес имеет массу подводных камней, то нужно ознакомиться со всеми его нюансами, чтобы не понести больших потерь во время старта.

Производство жестяных банок: введение

Итак, для начала нужно понять, с чего начинать. Безусловно, нам потребуется специальное оборудование, также предстоит закупить материал, а затем выполнить его порезку. Далее идёт процесс лакировки и печати, а после уже выпуск готовой продукции. Но всё это вкратце и этого недостаточно.

Основная наша цель - это защитить любую пищу от попадания воздуха внутрь. Следовательно, основное требование - это герметичность. В принципе, при правильной технологии добиться положительных результатов довольно просто. Тем не менее, весь процесс достаточно трудоёмкий, требующий значительных капиталовложений на первых этапах развития бизнеса.

Существуют банки литографированные и нелитографированные. Они могут быть с двойным или одинарным закаточным швом. Как было замечено выше, изготовление изделий из жести - это процесс достаточно сложный, что обусловлено работой одновременно на двух параллельных линиях. На одной из них прокатывается корпус банки, на другой крышка и донышко. Всё это усложняет технологию.

Основные этапы производства

Первый, он же самый простой и менее трудоёмкий, этап заключается в том, что нужно доставить к станку рулоны из жести или алюминия, в нашем случае речь идёт о жестяных изделиях. После этого по всей длине рулона наносится тонкая масляная плёнка толщиной 0,1-0,5 мм. Следующая операция - вытяжка листа через специальный пресс.

Основная задача такого пресса заключается в том, что на выходе мы должны получить форму с мелкими контурами для будущей чаши. Стоит заметить, что контуры зависят от непосредственного назначения будущего изделия. То есть пресс может его изменять, что задаётся в настройках. Это же касается и размеров будущей банки.

Параллельно изготавливается дно и крышка. Под полученное дно и крышку подгоняют заготовку с контурами (стенку банки). Такое производство жестяной банки позволяет добиться высокого качества продукции. После этого применяется обработка машиной для обрезания краёв.

Необходимое оборудование

Безусловно, процесс полностью автоматизирован, поэтому основные затраты - это покупка технологической линии. Её стоимость напрямую зависит от производительности. Если вы планируете открыть большой цех по производству изделий из жести, то и оборудование нужно соответствующее.

Итак, первое, что нам нужно купить, - это устройство для обрезания краёв с наших банок. Затем покупаются станки для изготовления жестяных изделий. Простыми словами, это технологическая линия, с высоким уровнем автоматизации, позволяющая на выходе получить готовую банку, которая в дальнейшем заполняется пищей также на специальной машине.

Основное устройство – это автоматический депаллетайзер. Помимо этого устанавливается конвейер, наполнитель, а также укупорочное устройство. Также можно установить термоупаковывающую машину. Мощность техники зависит опять же от необходимой производительности.

Так, наиболее дорогостоящие станки в сборе имеют цену порядка 100 000 долларов. Но с покупкой такой технологической линии можно повременить и для начала ограничиться агрегатами малой или средней производительности по цене 20 000 долларов.

Производство жестяной упаковки: основные моменты

Как было отмечено выше, производство идёт одновременно на нескольких линиях. На одной линии изготавливается корпус, на второй - дно и крышка. В зависимости от типа банки используются несколько способов создания «тела» банки.

Согласно первому способу, жесть режется на мерные длины, затем каждая заготовка проходит насечку. После этого материал поступает в машину формообразования, где приобретает форму цилиндра. Здесь происходит отбортовка продольного шва, а также окончательное формирование диаметра.

Если же речь идёт о производстве цельных банок вторым способом, то тут всё гораздо проще и значительно быстрее. Рулон жести поступает на специальный пресс, который вытягивает заготовку. После этого механическим способом вырубывается, а затем отбортовывается горловина.

Затем следуют завершающие этапы, такие как лакировка внутренней поверхности, а также окончательное затвердение покрытия. Заключительный этап, прохождение специального детектора, контролирующего соблюдение стандартов и норм.

Технология соединения шва

Помимо того что существует несколько способов изготовления корпуса, есть и 2 актуальных и эффективных метода получения шва. Это сварка и пайка. Давайте более подробно разберёмся с каждым из них, где и когда лучше их применять.

Перед началом работы заготовка проходит через специальный калибрующий венец, основное назначение которого - создание нахлёста на краях заготовки, а также подготовка непосредственно к сварке. После того как шов получен, заготовка по технологической линии поступает на специальную установку, где на швы наносится лак, а затем он высушивается.

Безусловно, далее упаковка из жести идёт на отбортовку и соединение с донышком, а далее закатывается двойным швом. После того как банка была сформирована, её необходимо проверить на герметичность. Если воздух проходит, то изделие выбраковывается, если нет, проходит непосредственно в продажу. Пайка используется реже, так как это более дорогостоящий метод, который не получил должного развития.

Производство дна и крышки

Если жестяное изделие изготавливается легковскрываемым, то технология одна, если нет, то совсем другая. В принципе, дно и крышка для обычной банки изготавливаются одинаково, поэтому такой метод предпочтительней. Технология выглядит следующим образом. Жестяной лист подаётся в специальную зону штампа. Там происходит вырубка и штамповка. В зависимости от производительности штампующего агрегата определяется количество одновременно обрабатываемых заготовок.

Следующий этап - нанесение герметизирующей пасты. После идёт процесс сушки герметика в специальной небольшой печи. Далее крышка идёт на непосредственное соединение с корпусом. Затем их ставят в вертикальное положение и отправляют по конвейеру. Вот, в принципе, и всё, что можно сказать о том, каким должно быть налаженное производство жестяной тары.

Какой понадобится материал

Как вы видите, производство жестяных банок - процесс достаточно трудоёмкий и дорогостоящий. Это и дороговизна технологической линии, также усложняет технологию и большое количество этапов во время изготовления. Но это далеко не всё, ведь требуется еще качественный материал, который будет использоваться в производственном процессе. Наиболее оптимальной можно считать белую холоднокатаную жесть. Она может быть как рулонной, так и листовой. Марка: ЭЖК, ГЖК, ЭЖК-Д.

Также можно использовать белую холоднокатаную лужённую или лакированную жесть. В последнее время активно используется белая литографированная листовая и хромированная лакированная жесть марки ХЛЖК. В производстве понадобятся уплотнительные пасты (герметики), лакокрасочный материал и припой. Этих материалов вполне достаточно для того, чтобы наладить производство жестяной упаковки.

Хотелось бы сказать, что современное оборудование позволяет выпускать большое количество банок в час, порядка 500 штук. Имеет место и выбраковка, составляющая несколько процентов. Как правило, виной всему брак на определённом этапе производства, который устраняется при диагностике. Стоит понимать, что такое оборудование, как конвейера, штамповочные прессы, имеет множество трущихся деталей, поэтому их нужно смазывать и вовремя менять расходники.

Так или иначе, производство жестяных банок – это серьёзный технологический процесс, требующий участия квалифицированного персонала, качественного оборудования и материала. Большинство пищевых предприятий, например, по производству консервов, ставят изготовление на поток. Это не только значительно экономит время и средства, но и позволяет полностью контролировать качество продукта, что крайне важно.

Оборудование для производства металлических бочек: параметры и эксплуатационные свойства

Изготовление стальных емкостей для хранения и транспортировки материалов сопряжено с выбором оптимальной технологии. Для практической реализации проекта потребуется учесть множество факторов. Важнейший из них - оборудование для производства металлических бочек, которое в итоге даст возможность выпускать продукцию высокого качества.

Технологическая схема

Типичная схема изготовления состоит из нескольких этапов обработки исходного сырья. Но для начала необходимо определиться с ассортиментом продукции. Главным параметром являются размеры металлических бочек и толщина стенок. Первый из них является определяющим при планировании производства – от него будет зависеть сегмент рынка сбыта и планируемый объем продаж.

Лучше всего придерживаться стандартных габаритов. Высота изделия должна составлять 880 мм, диаметр – до 610 мм. При этом емкость бочки будет равна 208 литров. Дно должно составлять неразъемную часть конструкции, а механизм установки верхней крышки -обеспечивать герметичность.

Линия по производству состоит из следующих компонентов:

- Подготовка сырья для обработки. Для этого применяется консольное намоточное устройство.

- Порезка металла с помощью гидравлического пресса.

- Процесс формирования ребер жесткости (углублений) на корпусе изделия.

- Сварка и вальцовка краев бочки.

- Покраска.

Для каждого из этапов подбирается соответствующее оборудование для производства металлических бочек.

Резка

При изготовлении стальных емкостей лучше всего применять рулонную сталь. Это позволит не только уменьшить количество обрезков, но и значительно сэкономит складское пространство.

Сначала необходимо установить рулон на ось намоточного устройства. Лучше всего выбрать модель с гильотинным ножом, с помощью которого можно сразу формировать заготовки будущих элементов конструкции. Они должны разделяться по размерам: одни необходимы для формирования корпуса изделия, а из других делают дно и крышку бочки.

Каждое производство бочек металлических должно быть укомплектовано пресс-формой для доньев. Это стальная пластина круглой формы, которая изготавливается под определенную модель пресса. После установки листа металла методом давления на его поверхность происходит формирование элемента конструкции.

Сварка

После проверки размеров заготовок можно приступать непосредственно к выпуску готового изделия. На этом этапе листовой материал корпуса подвергается гнутью с помощью станков вальцевания.

Линия для производства металлических бочек без этого оборудования не сможет выполнять свои функции. На вал определенного диаметра (зависит от размера будущего изделия) устанавливают лист заготовки. В процессе прокрутки формируется цилиндр, который необходимо впоследствии скрепить.

Для создания герметичного соединения применяются сварочные аппараты. По типу работы они разделяются на точечные и шовные модели. Последние получили большее распространение из-за своей доступной стоимости. Но по функциональным возможностям они уступают точечным аппаратам. Это же касается качества соединения – минимальное воздействие на металл не будет причиной возникновения разности механического напряжения на поверхности изделия.

По окончании процесса изготовления корпуса и доньев выполняется вальцовка краев. Затем конструкция сваривается и отправляется на покраску.

Проверка герметичности и покраска

Профессиональное оборудование для производства металлических бочек должно включать в себя испытательный стенд, на котором проверяется качество изделий. Для этого бочку устанавливают на корпус станка. После откачки воздуха проверяется параметр давления внутри заготовки. Если оно остается стабильным – изделие качественное.

По окончании проверки необходима поверхностная обработка - покраска. Сначала конструкция тщательно очищается, а затем покрывается грунтовкой. После ее высыхания бочка погружается в покрасочную ванну, откуда направляется на линию горячей просушки. Закрепление защитного слоя происходит с помощью термического воздействия.

На окончательной стадии производства рекомендуется еще раз проверить состояние изделия. Это можно выполнить визуальным способом и с помощью проверочного оборудования. Затем готовая продукция отправляется на склад для хранения.

Так как впоследствии бочки могут быть использованы для транспортировки агрессивных сред, следует уделять особое внимание их качеству изготовления. Каждый этап производства должен контролироваться на соответствие нормам и стандартам.

Технология изготовления металлических банок

Существует несколько способов изготовления металлических банок. Рассмотрим технологию производства сборных и цельноштампованных банок более подробно.

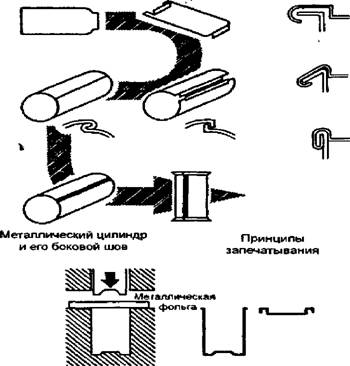

Сборные банки. Примерно до 1970 г. банка, спаянная из трёх фрагментов, была более или менее стандартной. С тех пор было сделано множество усовершенствований. Конструкция трёхчастной банки, однако, в основном не изменилась за 150 лет её использования: плоский прямоугольный кусок жести формуется в цилиндр и спаивается, образуя боковой шов. Круглые жестяные части крышки механически закрепляются на фланцах цилиндра, предварительно отбортованных (рис. 16). Один из этих торцов закатывается изготовителем банки, а другой — упаковщиком после её заполнения. Последовательность изготовления сборной и цельноштампованной банок представлена на рис. 17.

Рис. 17. Последовательность изготовления трёхчастной и двухчастной банок

Цельноштампованные банки изготовляются путём вытяжки тонкого металла с применением специального инструмента.

Штампованная банка отличается от сборной отсутствием продольного и нижнего закаточного швов, что делает её более герметичной. Такие банки применяются в тех случаях, когда требуется тара различной формы (прямоугольная, овальная) и в количестве, обеспечивающем потребность небольших предприятий.

В отличие от сборных банок штампованные, изготовляемые из белой хромированной жести или алюминия методом холодной штамповки выпускаются преимущественно небольшой высоты. Опыт показывает, что при вытяжке белой жести отношение высоты к диаметру банки (за одну операцию штамповки) не превышает 0,5. Рекомендуется применять холоднокатаную жесть, которая имеет необходимые механические свойства для глубокой вытяжки. При вытяжке алюминиевой полосы можно получить более высокие банки, особенно при штамповке в две-три операции.

Цельноштампованные консервные банки нашли применение преимущественно для расфасовки в них рыбных и мясных консервов. При этом стоимость тары относительно мала по отношению к стоимости расфасованного в ней продукта и составляет 5.10 %.

Цельноштампованные банки могут быть получены также холодным выдавливанием (экстрюдингом). При таком способе изготовления высота банки может превышать её диаметр в несколько раз. Исходным материалом является алюминиевая полоса (лист) толщиной 4-5 мм, из которой предварительно отштамповывается круглая или восьмигранная заготовка.

Технологический процесс получения таких банок, применяемый преимущественно при производстве алюминиевой тары (банок, туб), основан на текучести материала.

Для экономии площади при складировании и отгрузке пустых штампованных банок в зарубежной практике применяют банки конической формы. Так как наполненные банки должны быть плотно уложены, чтобы избежать деформации, верхнюю часть банок (на 20.30 мм) делают цилиндрической, а остальную часть конической, снабдив место перехода кольцевым выступом для упора.

В процессе вытяжки банок происходит пластическая деформация жести, сопровождающаяся смещением оловянного и лакового покрытия. Увеличение радиусов закруглений облегчает вытяжку и снижает нарушение покрытия жести. Для консервных банок, выпускаемых по ГОСТ 5981, радиус сопряжения дна со стенкой корпуса принимают равным 2,5.3,0 мм.

В процессе вытяжки прочность банок увеличивается. Это позволяет применять для штампованных банок более тонкую жесть, чем для сборных. Так, например, для штампованных банок № 3 можно применять жесть толщиной 0,18.0,20 мм.

Для облегчения вскрытия штампованных банок из белой жести на крышке делают надрезы. Затем, пользуясь специальным ключом, можно легко открыть банку по местам предварительного надреза.

Опыт применения такой конструкции банки показал, что для нормального вскрытия необходимо, чтобы жесть обладала вполне определёнными механическими свойствами — твёрдостью, эластичностью, а надрезы были определённой глубины (примерно равными половине толщины жести). Однако и при этих условиях не всегда происходит нормальное вскрытие банок и, как показывает практика, такая конструкция является ненадёжной.

За последние годы в консервной и в других отраслях пищевой промышленности увеличивается применение штампованных низких алюминиевых банок. Они изготовляются при небольшой высоте по отношению к диаметру, а также при высоте, равной диаметру банки, холодной штамповкой, а при большей высоте банок — методом холодного выдавливания на специальных прессах.

Для алюминиевых банок разработаны специальные надрезы на крышке; ключик в виде кольца, закреплённый на крышке, позволяет легко вскрыть банку. В последнее время применяются алюминиевые банки с кольцевым надрезом по поверхности крышки.

Алюминиевые банки с легковскрывающимися крышками изготавливаются на специальных автоматических линиях.

Овальные банки из тонкого проката алюминия (0,25.0,35 мм) имеют обычно недостаточную жёсткость и легко деформируются.

В некоторых странах для устранения этого применяют банки с зигами, образованными на боковой поверхности корпуса, с помощью стальных шариков, вмонтированных в вытяжной штамп.

Способ производства банок, применяемое оборудование и расход материалов определяют себестоимость тары. Основным элементом себестоимости тары является стоимость жести. Поэтому преимуществом изготовления сборных банок является:

А) меньший расход жести для большинства размеров банок, хотя увеличивается потребность в уплотнительной пасте, требуется припой для пайки продольного шва, дополнительное оборудование;

Б) более производительное оборудование, что позволяет увеличить выпуск банок на автоматической линии в 2-3 раза и снижает затраты труда; кроме того, сборные банки характеризуются лучшей коррозионной стойкостью, так как при изготовлении таких банок не требуется глубокая вытяжка и, следовательно, покрытие нарушается в меньшей степени.

Однако, несмотря на то, что себестоимость сборных банок, как правило, меньше, чем штампованных, последние для своего производства требуют меньших капиталовложений на оборудование и меньшей площади для его установки, значительно проще технология их производства (особенно фигурных банок).

Читайте также: