Температура металла при удалении шлака

Обновлено: 05.07.2024

Сера - примесь ухудшающая качество стали. Аспекты вредности:

Уменьшение растворимости серы в -Fe. Избыточная по отношению к -Fe сера выделяется по границам зерен аустенита, образуя легкоплавкую сульфидную фазу - эвтектику FeS-Fe, tпл = 988 о С. Поэтому при деформации металла, при температурах выше 1000 о С, происходит разрушение стали по участкам сульфидной фазы. Наличие легкоплавкой сульфидной фазы и определяет воздействие серы - охрупчивание фазы при горячей деформации 1200 о С. При этой температуре границы зерен оплавляются, что приводит к потере пластичности. Устранить влияние серы можно, когда ее содержание в металле меньше 0,02%.

Расширяет температурный интервал двухфазного состояния Ко= Sтв/Sжд = 0,001 - коэффициент распределения серы (ликвация). Склонность серы к ликвации выше, чем у фосфора.

В зависимости от содержания серы в металле сталь подразделяется:

S до 0,045% сталь обычного качества;

до 0,035% качественная сталь;

до 0,025% сталь высокого качества;

0,015% и менее - сталь особо высокого качества.

Охрупчивание металла при температуре более 1000 о С принято называть красноломкостью, т.е. сера, растворенная в жидком железе в количествах более 0,007% является причиной снижения пластичности металла при температурах горячей деформации.

Удаление серы из металла основано на распределении ее в виде сульфида железа между металлом и шлаком. Десульфурация - реакция гетерогенная, протекает на границе металл-шлак. Следовательно для успешного протекания десульфурации необходимо увеличение площади контакта металла со шлаком, т.е. необходимо перемешивание.

Сульфид железа неограниченно растворим в жидком металле и шлаке. Поэтому распределение его между металлом и шлаком запишем в виде:

FeS = (FeS), (5.15)

, (5.16)

где LS - коэффициент распределения серы между металлом и шлаком.

При определенной температуре LS = const, поэтому снижение концентрации серы в металле возможно при снижении концентрации сульфида железа в шлаке, т.е.

при увеличении количества шлака;

при переводе сульфида железа в другое соединение, растворимое в шлаке, но не растворимое в металле. Такими соединениями являются CaS, MnS, MgS.

Обычно наиболее простым является переход

(FeS) + (CaO) = (CaS) + (FeO). (5.17)

При этом процесс удаления серы из металла является двухстадийным:

1. FeS = (FeS)

2. (FeS) + (CaO) = (CaS) + (FeO)

FeS +(CaO) = (CaS) + (FeO) - Q , (5.18)

т.е. реакция эндотермическая.

, (5.19)

. (5.20)

Таким образом, для увеличения LS необходимо:

увеличить N(CaO) , т.е. формирование основных шлаков;

уменьшить N(FeO) , т.е. шлаки должны быть маложелезистые;

КS увеличить, т.е. увеличить температуру.

Влияние окисленности стали: при увеличении О LS уменьшается. Следовательно одним из условий успешного удаления серы является глубокое раскисление металла. Раскисление проводится за счет элементов примесей, прежде всего обладающих высоким сродством к кислороду (Si, Al, Mn).

Следовательно, общим условием удаления серы из металла является:

высокая активность СаО в шлаке;

низкая активность (FeO) в шлаке;

низкая активность кислорода в металле (раскисленность металла);

высокие температуры (в конце процесса плавки);

большая площадь контакта металла с шлаком.

На практике для обспечения десульфурации используют следующие технологические приемы:

вводят добавки извести (СаО) или известняка (СаСО3);

для получения активного жидкоподвижного шлака и повышения тем самым активности СаО в шлак вводят добавки, снижающие его вязкость (Al2O3, CaF2, MnO и др.);

проводят обновление шлака (скачивание его с последующим наведением нового шлака, не содержащего серы);

стремятся использовать для целей десульфурации те периоды плавки, в которые металл максимально нагрет, при высокой температуре ванны энергично окисляется углерод, получает развитие реакция СО + (FeO) = CO + Fe и активность (FeO) уменьшается, улучшается перемешивание металла. LS ДСП = 30-150; LS МАРТ = 6-8;

ОКИСЛЕНИЕ УГЛЕРОДА И ВЛИЯНИЕ ЭТОЙ РЕАКЦИИ НА ХОД МЕТАЛЛУРГИЧЕСКОГО ПРОЦЕССА

Основная составляющая шихты -чугун. Он содержит около 4% углерода. Сталь содержит углерода значительно меньше. Поэтому сталеплавильные процессы почти всегда сопровождаются реакцией окисления углерода, которую часто называют основной реакцией этих процессов.

Углерод является важнейшей примесью металла, играющей огромную положительную роль в процессах производства стали. Этот элемент присутствует в сталях большинства марок. Расширяя область температурно-устойчивого состояния -Fe и улучшая свойства железа, углерод позволяет получать сталь с широким диапазоном механических свойств. В сталях немногих марок специального назначения (электротехнических, коррозионностойких, жаропрочных и т.п.) углерод является нежелательной примесью.

Углерод является главным потребителем кислорода, подводимого в ванну для окисления примесей. Например, в конвертерном и мартеновском скрап-рудном процессе до 75-80% и более кислорода расходуется на окисление углерода, поэтому управление процессом окислительного рафинирования во многих случаях сводится главным образом к регулированию реакции окисления углерода.

Перемешивание (кипение) ванны обусловлено выделением газообразных продуктов реакции окисления углерода. При окислении углерода образуются СО и СО2, объем которых в тысячи раз превышает объем металла. Выделение такого количества газа обеспечивает:

интенсивное перемешивание металла и шлака;

облегчает массо- и теплообменные процессы;

создает условия для ускорения других физико-химических и физических процессов и форсирование плавки в целом;

выравнивает состав и температуру металла;

обеспечивает удаление неметаллических включений и газов, растворенных в металле.

Нагрев ванны теплом, выделяющимся при окислении углерода, имеет важное значение в кислородных процессах. Например, в кислородно-конвертерном процессе тепло реакции окисления углерода составляет 20-25% от общего теплового баланса плавки и обеспечивает необходимый нагрев металла по ходу процесса при значительных расходах лома в шихту.

Окисление углерода возможно по следующим реакциям в зависимости от источника кислорода. С кислородом газовой фазы:

С +1/2О = СО+152 кДж/моль, (5.21)

с кислородом, растворенным в металле

С +О = СО (5.22)

с кислородом, растворенным в шлаке

С +(FeО) = СО+FeO -85 кДж/моль. (5.23)

Особенностью реакций (5.21)-(5.23) является то, что продуктом реакции является газ. Таким образом, их протекание возможно при соблюдении следующего условия:

РСОРВН , (5.24)

где РВН - внешнее давление, которое можно выразить для пузырька единичного размера следующим образом:

РВН = Ро+ Н + 2 r, (5.25)

где Ро -атмосферное давление; Н-давление столба жидкости на пузырек газа;

(5.24)

Коэффициенты активность кислорода и углерода близки к 1, т.к. на практике в расплаве обычно очень маленькое содержание кислорода ( 0,1%) и углерода ( 1%).

Этой реакции всегда сопутствует реакция образования СО2 в металле:

СО+О = СО2. (5.23)

Реакция образования СО при любых условиях является главной.

Процесс обезуглероживания сводится к поглощению ванной кислорода и выделению СО - ванна "дышит". Кинетика процесса состоит из трех этапов:

Подвода к месту реакции реагентов - кислорода и углерода.

Взаимодействие углерода и кислорода в металле.

Зарождение пузырька и его движение через металл в шлак.

Реакция протекает практически мгновенно. Растворимость СО в жидкой стали ничтожно мала, поэтому реакция протекает гетерогенно и только на границе металла с газовой фазой образуют молекулу СО, переходящую сейчас же в газовую фазу. Соответственно лимитирующим звеном процесса является первый и третий этап. С увеличением температуры жидкого металла увеличивается скорость реакций, т.е. повышение температуры всегда будет способствовать ускорению реакции окисления углерода. Необходимо обратить внимание на то, что при окислении углерода газообразным кислородом выделяется большое количество тепла, а при окислении окислами железа шлака тепло поглощается.

КИСЛОРОД В СТАЛИ И ЕЕ РАСКИСЛЕНИЕ

Окислительные условия ведения плавки в сталеплавильных агрегатах, наличие окислительных шлаков, а также воздействие металла с атмосферой при выпуске и разливке - все это вместе взятое приводит к тому, что кислород растворенный в стали, к моменту его выпуска имеет определенную, часто повышенную активность.

Технологическая операция, обеспечивающая снижение активности кислорода до необходимых пределов называется раскислением .

Кислород - основная причина старения стали, т.е. кислород избыточный по отношению к ферриту (-Fe) в виде FeО выделяется в процессе кристаллизации. Выделение избыточной фазы из переохлажденного раствора сопровождается появлением большого количества зародышей зерен, т.е. фаза становится мелкодисперсной, выделяется по границам ферритных зерен, изменяя свойства сплава: пластичность, предел текучести, стойкость коррозии снижаются; предел прочности возрастает. Изменение всего комплекса свойств стали называется старением металла.

2. Кислород, избыточный по отношению к аустениту (-Fe) взаимодействует с Si, Al, Mn, образуя SiO2, Al2O3, MnO, т.е. является причиной загрязнения стали неметаллическими включениями.

В условиях кристаллизации с понижением температуры динамическая вязкость возрастает. Образующиеся пузыри СО не могут полностью удалиться из стали и остаются в металле, определяя макроструктуру слитка, что делает не возможным получение плотной макроструктуры.

На завершающих стадиях охлаждения избыточный к -Fe кислород выделяется в виде FeО по границам аустенитных зерен. При этом температура плавления эвтектики FeO-FeS меньше 900 о С, а температура плавления эвтектики FeS-Fe меньше 988 о С - вызывает красноломкость, т.е. избыточный кислород усиливает явление красноломкости стали.

Следовательно необходимо раскисление стали.

Раскисление - искусственное снижение концентрации растворенного в металле кислорода до пределов исключающих его отрицательное воздействие на определенные свойства стали.

По принципу удаления кислорода из металла

По месту проведения процесса:

в сталеплавильном агрегате;

в сталеразливочном ковше;

Осаждающее раскисление используется при массовом производстве стали - в мартеновском и конвертерном процессах. Сущность: снижение концентрации растворенного в металле кислорода путем перевода его в окислы элементов, обладающих большим сродством кислороду:

nO + mR = (RmOn) , (5.24)

, (5.25)

где : R - элемент раскислитель (Si, Al, Mn, Ti, Cа и др.). Все элементы раскислители располагаются в ряд по своей раскислительной способности:

M С Si Al Са, т.е. марганец обладает минимальной раскислительной способностью.

При раскислении обычно имеют дело с малыми значениями концентрации элемента раскислителя R и кислорода О, поэтому R R и ОО. Если в результате реакции образуется чистый окисел (RmOn), то (RmOn) =1 и Кр = O n R m .

Значения произведения равновесных концентраций раскислителя и кислорода удобны для сравнения раскислительной способности различных элементов.

В наибольшем количестве и в течении всей плавки в металле присутствует углерод, поэтому содержание кислорода в ванне по ходу сталеплавильных процессов будет определяться сродством углерода к кислороду (рис.5.4).

Зависимость содержания кислорода в стали от содержания углерода

Из уравнения 5.22 следует СО = (1/К)РСО. Экспериментально найдено значение К= 400, т.о. СО = 0,0025РСО. При глубине (Н) в 1 м:

РСО РВН = РО+Н =1+0,7 =1,7.

1) СО = 0,00425;

2) СО = 0,0025 и

при С = 0,05 0,5% содержание О = 0,01 0,1 %.

Диффузионное раскисление (экстракционное) основано на использовании закона распределения. Поскольку кислород достаточно хорошо растворяется и в шлаке, и в металле, можно принять, что при отсутствии кипения отношение активности кислорода в металле и шлаке при постоянной температуре есть величина постоянная. LO= O/(FeO) O=. LO (FeO).

Раскисляя шлак добиваются раскисления металла. В качестве раскислителей, вводимых в шлак, используют кокс, электродный бой, ферроссилиций, алюминий и др.

Такой метод раскисления позволяет получить сталь, менее загрязненную включениями и повысить степень использования таких легковосстановимых (из шлака) примесей как марганец, хром, ванадий. В агрегатах с окислительной атмосферой (КК, мартеновских печах) использование этого метода нерационально, т.к. основная доля вводимых на шлак восстановительных смесей будет окисляться кислородом атмосферы. Следовательно, данный способ раскисления обычно используют в электропечах и при внепечной обработке стали.

Вакуумно-углеродное раскисление состоит в существенном смещении реакции С +О = СО вправо, в связи со снижением парциального давления СО в газовой фазе путем воздействия на металл вакуумом или инертным газом. В промышленных условиях повышение раскислительной способности углерода приводит не только к раскислению металла, но и к восстановлению компонентов оксидных фаз. В результате степень раскисления металла углеродом оказывается во много раз ниже ожидаемой.

Раскисление в сталеплавильном агрегате сопровождается высоким (50%) угаром элементов раскислителей и целесообразно лишь при введении в металл большого количества труднорастворимых раскислителей и невозможности их предварительного расплавления. Раскисление в агрегате обычно осаждающее, редко диффузионное.

Раскисление в сталеразливочном ковше является наиболее рациональным способом, может быть и осаждающим, и диффузионным, и вакуумно-углеродистым или комбинированным. Наиболее распространенным способом является осаждающее раскисление в ковше, т.к. при этом достигается экономия раскислителей и уменьшение продолжительности плавки.

Раскисление в изложнице как самостоятельный метод полного раскисления стали не применяется, его обычно используют для дораскисления полуспокойной и очень редко кипящей стали. Успешно используют для легирования свинцом.

Обработка сварного шва после сварки

Сварка — самый надежный, быстрый и экономичный способ создания неразъемных соединений металлов и их сплавов. В ходе сварочного процесса металл нагревается до температуры плавления. Это вызывает в нем внутренние напряжения. Кроме того, на поверхности сварочного шва остается шлак. Для удаления шлака и снятия внутренних напряжений в металле применяются различные способы обработки сварного шва.

Обработка сварного шва

Основные способы обработки сварных соединений

Наиболее распространенными стали следующие методы обработки сварного шва:

- Термическая. Применяется для ликвидации внутренних остаточных напряжений. Проводится путем локального или общего прогрева.

- Механическая. Зачистка сварных швов после сварки удаляет шлаки и окалину с поверхности соединения.

- Химическая. Состоит из обезжиривания и покрытия защитным слоем. Препятствует возникновению коррозионных очагов. Метод используют для обработки материалов, подверженных коррозии, которым предстоит работать в активных средах.

Способ воздействия выбирают, применяясь к техническим требованиям к конструкции и условиям ее эксплуатации. Часто применяют последовательно все три метода.

Термообработка

Термическая обработка сварных соединений обязательно проводится после сварки тонкостенных изделий, особо подверженных деформациям под воздействием внутренних напряжений. К таким конструкциям относятся трубопроводы, различные емкости, сосуды давления.

Термическая обработка сварного шва

Проводится термообработка и для большинства ответственных конструкций, таких, как корпуса атомных и химических реакторов.

Заключается термообработка в нагреве детали и ее последующем охлаждении по строго заданному температурному графику.

Зачем нужна

В ходе сварки нагревается небольшая область детали в районе шва. Неравномерный прогрев и приводит к возникновению внутренних напряжений, способных деформировать или даже разрушить деталь. Кроме того, в зоне неравномерного нагрева изменяется структура кристаллической решетки металла, что приводит к ухудшению его физико-механических и химических свойств.

Рядом со сварным швом зона закалки, в которой прочность повышена, а упругость, наоборот, понижена. Ее окружает зона разупрочнения, в которой пластичность сохраняется, а прочность становится ниже, чем была до сваривания.

Термическая обработка сварных соединений призвана восстановить внутреннее строение металла и его свойства, вернуть характеристики прочности, пластичности и коррозионной устойчивости к проектным значениям.

Особенности проведения

Обработка осуществляется при высоких температурных значениях, в диапазоне 600- 1000 °С. Это позволяет преодолеть негативные последствия неравномерного нагрева и приблизить структуру шва и околошовной зоны к структуре самой детали.

Обработка проходит в три стадии:

- Нагревается область рядом со швом.

- Конструкция выдерживается некоторое время в нагретом состоянии.

- Изделие охлаждается в соответствии с графиком обработки.

Процесс термообработки швов на трубопроводе

Существует несколько видов обработки сварного шва. Выбор зависит от конфигурации конструкции, толщины детали и цели, которую собираются достигнуть.

Для каждого вида обработки применяется свой специфический график нагрева, выдержки и охлаждения.

Достоинства и недостатки

К достоинствам обработки нагревом относят:

- Восстановление целевых характеристик прочности и пластичности;

- Снятие внутренних напряжений, обеспечение долговечности шва и всей конструкции;

- Улучшение, при необходимости, этих показателей.

Отрицательные моменты при проведении обработки нагревом следующие:

В большинстве случаев преимущества перевешивают недостатки.

Что подвергают обработке

Термообработке подвергают сварные швы в ответственных конструкциях. Сюда входят

- магистральные трубопроводы

- сварные конструкции различных механизмов и станков, испытывающих высокие нагрузки

- изделия, которым предстоит работать в сложных условиях эксплуатации.

При термообработке сравнительно небольших изделий используют муфельные печи.

Самодельная муфельная печь

Для обработки нагревом габаритных конструкций применяют нагрев пламенем газовых горелок или индукционный способ. В отдельных случаях применяют радиационный метод.

Термообработку для повышения коррозионной стойкости следует проводить по возможности скорее по окончании сварки.

Параметры проведения процесса

Продолжительность процесса во многом определяется маркой сплава и толщиной заготовки. Для хром-молибденовых сплавов применяют индукционный или радиационный способы нагрева. С увеличением толщины типовая продолжительность нагрева (в минутах) растет:

| Толщина детали, см | Радиационный | Индукционный |

| 2,0 | 40 | 25 |

| 2,0-2,5 | 70 | 40 |

| 2,5-3,0 | 100 | 40 |

| 3,0-3,5 | 120 | 60 |

| 3,5-4,5 | 140 | 70 |

| 4,5-6,0 | 150 | 90 |

| 6,0-8,0 | 160 | 110 |

Индукционный способ требует меньшего времени на обработку, но отличается большими энергозатратами. Перед обработкой следует обязательно выполнить зачистку сварочного шва.

Используемое оборудование

Термообработка сварных швов выполняется с использованием нескольких основных способов, каждый требует своего набора оборудования:

- Индукционный. Требует генератора высокочастотного переменного тока большой мощности. Нагревательным элементом является катушка индуктивности, намотанная поверх участка детали, подлежащего нагреву.

- Радиационный. Используется инфракрасное излучение от нагретой нихромовой проволоки, через которую пропускается сильный электрический ток. Требует мощных источников тока. Может применяться для прогрева материалов со слабыми электромагнитными свойствами.

- Газовый. Наиболее экономичный по энергозатратам способ. Используется специальная горелка. Факел пламени формируется так, чтобы равномерно прогневать зону термообработки.

Выбор метода нагрева проводят, сопоставляя цель обработки, толщину конструкций, характеристики материала и экономические соображения.

Виды термической обработки

Виды термообработки сварных швов различаются по своей цели. Специалисты отличают следующие процессы:

- Отдых. Конструкцию доводят до 300 °С и выдерживают полтора — два часа. Снижает механические напряжения и снижает содержание водорода в материале шва.

- Отпуск. Состоит в нагреве до 700 °С и трехчасовой выдержке. Практически полностью снимает напряжения, дает возможность повысить пластичность.

- Нормализация. Всю конструкцию, включая шов, нагревают до 800 °С и выдерживают 30-40 минут. Позволяет достичь однородности и мелкозернистости структуры металла. Используется на изделиях малой толщины.

- Аустенизация. Изделие нагревают до 1100 °С и выдерживают 120 минут. Охлаждение проводят при комнатной температуре. Повышает пластичность высоколегированных сплавов за счет преобразования их кристаллической структуры.

- Отжиг. Нагрев до 960 ° С, трехчасовая выдержка и остывание при комнатной температуре. Используется для высоколегированных сплавов для повышения коррозионной стойкости.

Индукционный отпуск сварного шва Подготовка труб к нормализации сварного шва

Как правило, перед термообработкой проводится зачистка сварного соединения.

Контроль температуры

При проведении термообработки ключевое значение имеет температура нагрева конструкции. Для контроля температуры применяют:

- Термокарандаш и термокраска. Представляют собой химическое соединение, меняющее цвет по мере изменения температуры. Наносятся на поверхность изделия.

- Тепловизоры и пирометры. Электронные устройства, дистанционно измеряющие температуру.

Термокарандаши и термокраска – традиционные средства, достаточно трудоемкие в применения и требующие постоянного визуального контроля со стороны оператора и его оперативного вмешательства в случае выхода параметров за пределы допустимых значений.

Тепловизоры и пирометры обладают большей точностью и могут быть встроены в автоматическую систему поддержания постоянной температуры.

Другие виды обработки

Кроме термообработки, широко используются также механические и химические виды очистки сварных швов.

Механическая

Проводится с использование проволочных щеток или абразивных дисков. В промышленных условиях щетка, диск или лепестковая абразивная насадка закрепляет в угловой шлифовальной машинке (в быту называемой «болгарка»)

Способом механической зачистки с поверхности соединения удаляют шлаки, окалину, брызги застывшего металла и оксидную пленку.

Механическая обработка сварного шва

Зачистка сварного шва после сварки применяется перед термообработкой или покраской.

Химическая

Призвана удалить с поверхности шва следы жира, смазки, оксидные пленки и другие загрязнения. Проводится перед нанесением на конструкцию покрытий, предохраняющих от коррозии.

Травление — обработка сильнодействующими кислотами — проводится перед механической обработкой. После нее проводят пассивацию — нанесение вещества, образующего на поверхности защитную пленку.

Химическая обработка сварного шва

Химическая обработка металла проводится химически активными веществами, многие из которых пожароопасны и могут причинить серьезный вред здоровью. Поэтому следует строго соблюдать правила техники безопасности.

Все о сварочном шлаке

В процессе выполнения сварки рабочая область стыка двух металлических деталей подвергается контакту с элементами окружающей среды: кислородом, смесью защитных газов, а также расплавом шлака. Такое контактное взаимодействие происходит при высоких температурных режимах плавления металла. В некоторых случаях подобное взаимодействие может оказаться положительным для металла, но в большей мере газы, кислород и шлаки изменяют химический состав металла и его физические свойства. По этой причине все процессы подобного взаимодействия во время проведения сварочных работ необходимо принимать во внимание и целенаправленно регулировать процесс, направляя его в нужное русло.

Что это такое и как появляется?

В процессе выполнения сварочных работ в области стыка двух металлических деталей образуется много побочных продуктов, называемых шлаком. Сварочный шлак выглядит как черная корка рыхлой плотности и неоднородной структуры. Причина его появления естественна, так как шлак является побочным продуктом сварки, появляющимся на сварочном шве. Состав отхода включает в себя оплавленные элементы флюса или компонентов обмазки сварочных электродов, а также оксиды металлов. Побочный продукт сварочного процесса, образующийся во время стыковки металлических деталей и в процессе оплавления электрода, заполняет собой плавильную ванну шва.

Побочный продукт появляется при любом виде сварочных работ, и его наиболее важные функции таковы:

- обеспечивает формирование прочного сварного шва и гарантирует последовательность процесса сварки;

- предотвращает окислительное влияние кислорода на области проведения сварных работ;

- создает постоянство химического состава сплава металлов в области шва;

- обеспечивает необходимые технологические условия для соединительного сварного соединения металла;

- предупреждает возникновение дефектов шва в процессе сварки.

В составе сварочного побочного продукта не содержится металла в чистом виде, напротив, шлак состоит из его оксидов, образующихся в процессе плавки металла и флюса. Обычный набор элементов сварочного побочного продукта состоит из оксида железа, оксидов марганца и титана, окислов кремния и кальция. Кроме того, к этому набору добавляются элементы обмазки электрода, которые несильно изменяют имеющуюся картину.

Как отличить от металла при сварке?

За процессом образования шлака необходимо постоянно наблюдать в процессе выполнения сварочных работ. Это нужно, чтобы не пропустить момент подтекания шлака и забивания им сварочного шва. Чтобы контролировать процесс, нужно знать, как различить между собой раскаленный при сварке металл и шлак. Характерные отличия заключаются в следующем:

- нагретый металл светлее, чем шлак, который обладает более насыщенным и темным оттенком;

- шлак обладает низкой текучестью, тогда как расплавленный металл более текучий и подвижный;

- плотность металла гораздо выше, чем плотность сварочного шлака;

- расплавленный металл застывает намного раньше, чем расплавленный шлак;

- металл имеет больший вес, если сравнивать его со шлаком.

Отличия существующие между расплавленными металлом и побочным продуктом сварочных работ основываются на плотности и текучести металлов. Металл и шлак имеют разную скорость нагрева. Когда начинается сварочный процесс, металл нагревается, плавится и при этом приобретает ярко-красный цвет. После того как процесс сварки завершается, шов постепенно остывает и приобретает темный оттенок, при этом шлак поднимается на поверхность шва. Сначала шлак имеет темный цвет, но когда он остывает, то становится светлее, чем металл.

Если зачистить шов, постучав по нему молотком и обработав напильником, можно легко отличить ярко выраженный блеск металла и темные матовые вкрапления шлака.

Зачем и как удалять?

Сразу после окончания процесса сварки оксиды металлов защищают сварочный шов от чрезмерно быстрого остывания. Для прочности шва важно, чтобы металл остывал медленно и равномерно. Но после того как шов остынет, шлаки необходимо убирать. Это выполняется не только с целью проверки прочности шва на наличие дефектов, проявляющихся в виде так называемых волчков и вкраплений неметаллической структуры, но и для обеспечения ровного и красивого стыка.

После выполнения сварочных работ готовый шов требуется зачищать, особенно важно делать это, когда соединяют детали, имеющих большую толщину, и для надежности стыка выполняют несколько сварочных швов, поверх предыдущих. Если не убрать побочные продукты сварки, то выполнить следующий шов будет невозможно, так как шлак будет погашать дугу сварки. В случае когда сварочный шлак обладает повышенной вязкостью, его необходимо удалить, иначе шов будет формироваться непоследовательно и хаотично, образуя корку и дефекты. У такого шва температура при удалении шлака после сварки падает равномерно, и это дает возможность для формирования ровного стыка. Если замедлить понижение температуры готового шва, то побочный продукт сварки будет выходить на поверхность стыка и легко отделяться. Чтобы обеспечить такую возможность, детали из легированной стали прогревают перед процессом сварки до температуры от 200° до 400°.

Сварочный шлак имеет пористое строение и образует с металлом слабые связи, его удаляют путем механической обработки поверхности готового шва. Отходы сварки в расплавленном виде являются причиной того, что шов будет непрочен и быстро разрушится. Избавиться от шлака и его попадания внутрь шва можно, если изменить режим процесса сварки, а также при правильной позиции электрода относительно положения стыкуемых деталей. Шлак удаляют сразу после того, как металлический шов остынет и приобретет черный цвет.

После того как с поверхности сварочного шва шлак удален, он уже не препятствует дальнейшей обработке стыка и становится ненужным побочным продуктом сварочного процесса, подлежащим утилизации. Отходы, получаемые в процессе сварки, относятся к 4 классу опасности. Из этого следует, что такие отходы подлежат контролю за их утилизацией и на них оформляется специальный паспорт. Утилизация либо вторичная переработка сварочных отходов является довольно простой – электроды и побочные продукты сварки отправляют в переплавку, но прежде их подвергают сортировке исходя из состава их примесей. Благодаря переплавке сварочных отходов можно получать готовую легированную сталь с заданным химическим составом компонентов.

Кроме добавления шлака в сплавы, их в небольшом количестве можно включать и в состав флюсов.

Все о сварочном шлаке смотрите в следующем видео.

3.Отсечка шлака при разливке стали

Наилучшие результаты при отсечке шлака при разливке дает метод перелива из ковша в ковш. Этот метод обеспечивает практически полное отделение металла от шлака, но имеет существенный недостаток: потери тепла (даже для ковшей вместимостью э= 100 т температура металла снижается, в зависимости ох степени предварительного подогрева футеровки, на 25-40 °С); кроме того, этот метод требует большой высоты здания и соответствующего оборудования. Разрабатываются новые способы, некоторые из которых отмечены ниже.

1. В ряде случаев организуют скачивание шлака из ковша "осле выпуска плавки. На заводе после выпуска плавки из конвертера поднимают краном, наклоняют (на угол до 45°) и начинают Удалять шлак, продувая металл в ковше снизу аргоном. В Течение 5 мин такой обработки удается удалить до 90 % Снижение температуры при этом составляет только 20 °С (с 1590 до 1570 °С). Такая обработка практически исключает рефосфорацию (содержание фосфора при выпуске в среднем 0,012%, в готовом металле- не более 0,014%), Недостатком метода является усложнение оборудования, которое должно обеспечить продувку аргоном при наклоне ковша и необходимость увеличить высоту ковша (на данном заводе — на 1 м) .

2. Метод задержки шлака в специальной емкости ("Slag cup pot" — "шлак через горшок" —Сущность метода видна из 6.12. Промежуточную футерованную изнутри и снаружи емкость, имеющую в нижней части отверстие, устанавливают перед выпуском плавки на стале-разливочном ковше таким образом, что в начале выпуска металл из конвертера падает непосредственно в сталеразливочный ковш , а в конце выпуска, когда вместе с металлом начинает идти шлак, металл попадает в промежуточную емкость Когда из сталевы-пускного отверстия начинает вытекать один шлак, конвертер поворачивают в вертикальное положение, а в промежуточную емкость помещают шар, плотность которого такова, что он плавает на границе между шлаком и металлом. Промежуточную емкость поднимают краном, металл стекает в ковш, шар перекрывает отверстие в дне промежуточной емкости и шлак в сталеразливочный ковш почти не попадает. Рефосфорация при такой технологии составляет всего 0,002 % Р, в то время как при обычном способе количество восстановленного фосфора достигает иногда 0,006 %.

4.Способ отделения шлака от металла в стопорном ковше в конце заливки металла

Суть изобретения: Изобретение относится к литейному производству, в частности к способам отделения шлака от металла в стопорном ковше в конце разливки металла в формы. На поверхность расплавленного металла в стопорном ковше помещают огнеупор правильной формы с плотностью 3-4 г/см 3 . Плавающий огнеупор располагается под слоем шлака и в конце разливки металла отсекает шлак, исключая попадание его в формы. Наиболее целесообразно примение огнеупора шаровой формы. Способ обеспечивает сокращение металла.

Описание изобретения: Изобретение относится к литейному производству в частности к способам отделения шлака от металла в конце разливки металла в стопорных ковшах.

Для заливки форм при производстве фасонных отливок из черных металлов (сталь, чугун) используются стопорные ковши, в которых разливка металла производится через выпускное отверстие в дне ковша.

Главное преимущество стопорных ковшей состоит в том, что при выпуске металла через выпускное отверстие снизу частицы шлака, находящиеся в металле все время всплывают вверх, удаляются от выпускного отверстия, и опасность попадания шлака в отливки исключается до момента окончания заливки, кроме того поверхность металла закрыта шлаком и металл в ковше охлаждается медленно.

К недостаткам стопорных ковшей относится невозможность определить объем металла, находящийся в ковше, и невозможность отделения шлака от металла в конце опорожнения ковша.

Время отсечки шлака от металла, т.е. время закрытия стопором выпускного отверстия в стопорных ковшах, определяется визуально за счет изменения цвета струи вытекающей из разливочного стакана (шлак более темный, чем металл).

Даже при высокой квалификации заливщика обычно 1-2 формы заливаются металлом совместно со шлаком и выбрасываются.

Известен способ отсечки шлака в ковше при разливке металла Способ предназначен для снижения количества шлака выходящего с металлом через выпускное отверстие из металлургического ковша снабженного затвором. Способ заключается в введении в ковш с жидким металлом нескольких кусков огнеупоров неправильной формы. Масса этого огнеупорного материала более массы шлака, но меньше плотности металла. Таким образом куски огнеупорного материала располагаются на границе раздела шлак-металл. К недостаткам данного способа относится то, что в ковш с жидким металлом вводится несколько кусков огнеупоров неправильной формы, которые в конце разливки металла устремляются к выпускному отверстию и частично перекрывают его.

Между кусками, вследствии их неправильной формы, образуются щели и отверстия, через которые будет проходить шлак. Для прекращения выхода шлака закрывается шибер шиберного затвора, так как он расположен с наружной стороны ковша. В стопорном ковше перекрыть истечение шлака между кусками не представляется возможным, так как стопор концом пробки упрется в какой-либо огнеупор в одной точке.

Поэтому техническое решение патента не применимо к стопорным ковшам. Целью изобретения является обеспечение автоматического прекращения заливки путем перекрытия входного отверстия разливочного стакана стопорного ковша в момент подхода шлака к входному отверстию стакана и тем самым полностью исключить попадание шлака в формы и отливки.

Поставленная цель достигается тем, что на поверхность жидкого металла помещается огнеупор правильной формы (половина кирпича пориклазохромитового, массой 3-4 г/см 3 . Плотность шлака 2,6-2,7 г/см 3 ).

Плавающий огнеупор на поверхности жидкого металла под слоем жидкого шлака располагается своей максимальной поверхностью параллельно поверхности металла.

Скорость подхода металла к выпускному отверстию одинакова во всех направлениях и огнеупор устанавливается в конце заливки по оси выпускного отверстия под стопором.

Так как плоскость плавающего огнеупора углублена в металл, то при достижении плоскости огнеупора выпускного отверстия, перекрывает его и истечение металла и шлака из ковша прекращается.

Далее огнеупор дополнительно прижимается стопором и ковш транспортируется к шлаковне и рабочему месту, где ведется подготовка ковша к следующей плавке. В качестве огнеупора целесообразно применять периклазохромитовые кирпичи (отходы производства) после выбивки свода основной электроплавильной печи. Второй вариант отсечки шлака от металла осуществляется путем помещения на поверхность металла специальных шаровых огнеупоров с плотностью большей, чем плотность шлака. Плавающие огнеупоры затоплены в металле, находясь под слоем жидкого шлака. Скорость движения металла в ковше направлена к выпускному отверстию. Шаровые огнеупоры также совместно с металлом перемещаются к выпускному отверстию и в конце заливки перекрывают его. Размеры шарового огнеупора выбираются опытным путем и в зависимости от скорости, засасывающей огнеупор в конце заливки в выпускное отверстие. Минимальный диаметр шарового огнеупора на 2-3 мм превышает диаметр выпускного отверстия, а максимальный равен двум радиусам конца пробки.

3.2. Шлакообразование

Расплав оксидов и некоторых сульфидов, покрывающих поверхность жидкого металла в металлургических процессах, называется шлаком.

Процесс выплавки стали в конвертерах представляет собой окисление железа и его примесей. В процессе плавки происходит постепенное разрушение футеровки конвертера. Для проведения различных технологических операций в конвертер вводят различные добавочные материалы (флюсы). Соединения, которые при этом образуются, легче стали, они всплывают и образуют над металлической ванной слой шлака.

Шлаковый режим плавки оказывает большое влияние на качество получаемой стали, а также на технико-экономические показатели процесса. Жидкий металл в процессе плавки и разливки непрерывно контактирует со шлаком и взаимодействует с ним.

Основная задача состоит в том, чтобы удалить из металла вредные примеси (обычно это сера и фосфор). Эта проблема решается путем перевода примесей в шлак и создания условий, препятствующих их обратному переходу из шлака в металл. Изменяя состав и количество шлака, можно добиться увеличения или уменьшения в металле различных примесей (например, марганца, фосфора и др.). Поэтому получение шлака необходимой консистенции, химического состава и количества является задачей первостепенной важности. Особенно большое значение все это приобретает для таких быстротечных процессов получения стали, каким является кислородно-конвертерный процесс.

В процессе плавки шлак должен выполнять следующие основные функции:

удалять из металлической ванны вредные примеси (серу и фосфор);

создавать условия, обеспечивающие минимальные потери железа в виде оксидов FеО и Fе2O3 и механических примесей, представляющих собой частицы металла, в практике получивших название "корольки";

обеспечивать минимальное содержание неметаллических включений в стали.

Основными источниками шлака при конвертерном процессе являются:

продукты окисления примесей чугуна и скрапа (кремния, марганца, фосфора, хрома и др.);

шихтовые материалы, присаживаемые в конвертер (известь, известняк, железная и марганцевая руда, окалина, боксит, плавиковый шпат и др., в том числе загрязнения, внесенные шихтой, − песок, грязь и т.п.);

продукты разрушения огнеупорной футеровки (например, если футеровка выполнена из магнезита, то, разрушаясь от плавки к плавке, она обогащает шлак МgО; если футеровка магнезитохромитовая, то кроме МgО, шлак обогащается Сг2О3; если футеровка из динаса, то шлак обогащается SiO2 и т.д.).

Оксиды, образующие шлак, в соответствии с их химическими свойствами, могут быть разделены на три группы:

основные: СаО, МgО, FеО, МnО, К2О, Nа2О;

* Оксиды, которые ведут себя в основной среде как кислотные, а в кислотной − как осноаные, называются амфотерными.

В состав шлака могут входить оксиды в свободном состоянии и оксиды в химически связанном состоянии. Основные оксиды соединяются с кислотными и амфотерными оксидами, образуя соответствующие соединения, главными из которых являются:

Различные оксиды и их соединения по-разному влияют на свойства шлака. Так, СаО, МgО, Сг2O3 и МnО повышают температуру плавления шлака, а SiO2, Р2О5, Fе2O3, Аl2O3 понижают. Кроме этого, оксиды также оказывают влияние на вязкость шлака. Поэтому в практике известно, что присадка извести по ходу плавки обычно загущает шлак, а добавка плавикового шпата или боксита разжижает шлак.

Кроме оксидов, в состав шлака входят сульфиды СаS, МnS, FeS.

В зависимости от преимущественного содержания основных или кислотных оксидов, шлаки сталеплавильных процессов делятся на основные и кислые.

Шлаки, в которых преобладают основные оксиды (СаО, МgО, МnО, FеО) называют основными; шлаки, в которых преобладают кислотные оксиды (SiO2), — кислыми.

Шлаки в среднем содержат:

основные: 35-60% (СаО + МgО); 10-25% FеО; 15-30% SiO2; 5-20% МnО;

кислые: 45-60% SiO2; 35-45% (FeO + MnO).

Отношение компонентов шлака СаО к SiO2, взятых в массовых процентах или мольных долях, обычно принято называть основностью шлака: (СаО)/(SiO2).

Для шлаков с повышенным содержанием Р2O5 выражением:

или .

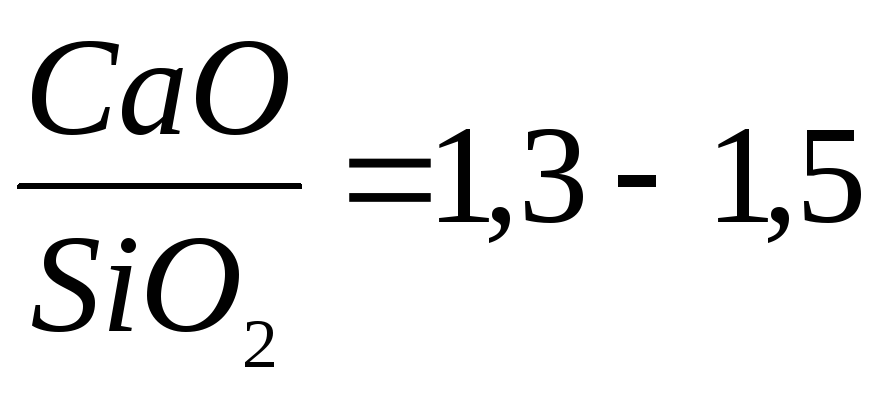

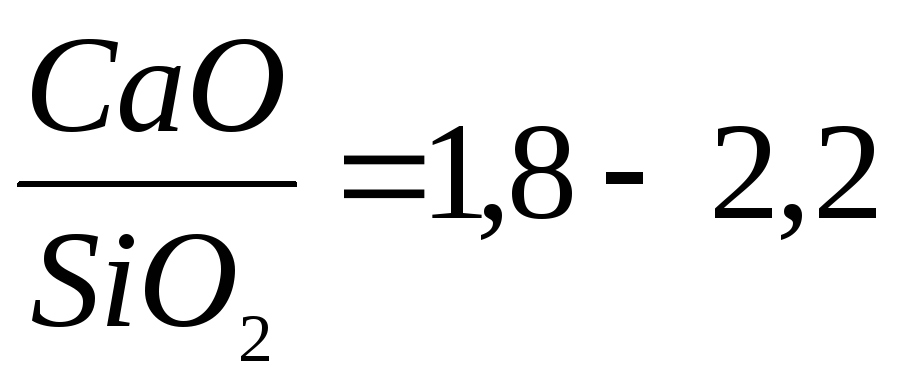

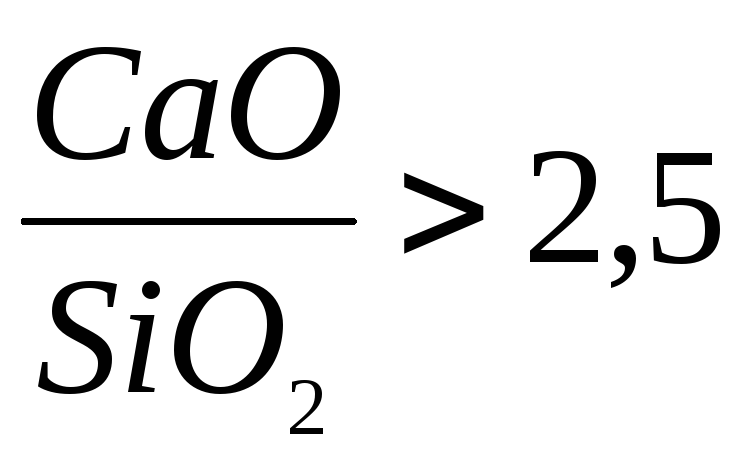

Шлаки с содержанием:

СаО=35−40% и SiO2=25−30% называются низкоосновными

;

СаО=40−35% и SiO2=20−25% называются шлаками средней основности

СаО=45−50% и SiO2=15−20% называют высокоосновными

.

Основность шлака определяет важнейшее свойство шлака — способность извлекать из металла такие вредные примеси, как сера и фосфор, и удерживать их в шлаке.

Характеристикой кислых шлаков служит отношение:

или отношение , которое называетсякислотностью шлака.

Под окисленностью шлака понимают способность шлака передавать металлу кислород. В одних случаях этот кислород необходим для окисления примесей ванны (например, углерода), в других, наоборот, переход кислорода из шлака в металл не допускается, поэтому окисленность шлака тщательно контролируют.

Основным окислителем при взаимодействии металла со шлаком является монооксид железа (FеО).

SiO2 =2,26; СаО=3,4; МgО =3,65; МnО =4,5; Fе2O3 =5,24; FеО =5,7. Соответственно плотность шлака практически определяется содержанием в нем «тяжелых» оксидов (FeO+Fe2O3+MnO).

Вязкость жидких сталеплавильных шлаков колеблется в пределах 0,02−0,8 Па∙с. Характер изменения вязкости с изменением температуры зависит от состава шлака и степени его однородности. Вязкость шлака и обратная ей величина — степень подвижности (жидкотекучесть) играют большую роль в процессах взаимодействия шлака и металла. Необходимо иметь в виду, что вязкость шлака существено выше, чем вязкость стали. Например, при температуре 1600 о С вязкость стали в зависимости от состава находится в пределах 0,002−0,06 Па∙с, а вязкость даже очень жидких шлаков составляет не менее 0,02 Па∙с. Плотность шлака 2,5−3 т/м 3 .

Теплоемкость шлаков в зависимости от состава и температуры изменяется в пределах 0,8−1,2 кДж/(кг∙К). Жидкие шлаки обладают электрической проводимостью.

Процесс шлакообразования протекает во времени, определяемом скоростью процессов окисления примесей шихты (кремния, марганца, фосфора и т.д.) с образованием соответствующих оксидов, продолжительностью процессов прогрева и расплавления загруженных в конвертер материалов и т.д. Расход шлакообразующих материалов рассчитывают, исходя из состава шихтовых материалов, самих шлакообразующих и состава того шлака, который необходимо получить в процессе шлакообразования.

Скоростью шлакообразования называют скорость перехода всех составляющих в жидкий гомогенный раствор. Скорость шлакообразования зависит от температуры ванны, состава образующегося в начале плавки первичного шлака, интенсивности перемешивания ванны, размеров кусков шлакообразующих материалов, порядка их загрузки и т.п. Продолжительность собственно продувки в современном кислородном конвертере 14−20 мин, при этом на 1 т стали образуется 0,15 т шлака. Таким образом, в 100-т конвертере за короткое время образуется шлак массой несколько десятков тонн. В этом случае может оказаться, что операция плавки закончилась, а шлак необходимого состава сформироваться не успел. Это приведет к тому, что вредные примеси из металла будут удалены неполностью. Существуют различные способы ускорения шлакообразования. Так, стараются в самом начале плавки добиться получения шлака с высоким содержанием оксидов железа. Для этого фурму, через которую в конвертер поступает кислород, поднимают высоко над поверхностью ванны таким образом, чтобы кислородные струи "растекались" по поверхности металла. Вследствие этого железо интенсивно окисляется, быстро формируется железисто-известковый шлак и начинается удаление фосфора.

Если струю кислорода подавать не на поверхность ванны, а в глубь ее, то при прохождении пузырьков кислорода через толщу металла содержащиеся в металле примеси быстро окисляются, а вот на поверхности ванны остаются неошлаковавшиеся куски извести. В этом случае добиться необходимой степени удаления фосфора становится трудно.

К другим способам ускорения шлакообразования относятся:

предварительное смешение шлакообразующих и измельчение их;

искусственное перемешивание ванны (например, за счет вращения конвертера в вертикальном положении);

использование офлюсованного агломерата с определенным соотношением СаО и SiO2;

вдувание в металл в струе кислорода шлакообразующих в виде тонкоизмельченного порошка.

В этом случае частицы порошка быстро прогреваются, а окисление железа обеспечивает образование некоторого количества железистого шлака. Таким образом, формирование железисто-известкового шлака происходит практически в момент продувки. Ускорить шлакообразование можно также введением в ванну добавочных материалов, снижающих температуру плавления шлакообразующих материалов и повышающих жидкоподвижность шлака. На практике для этого в основной шлак добавляют боксит с высоким содержанием Al2O3 и плавиковый шпат с высоким содержанием СаF2.

Таким образом, за счет ввода расчетного количества добавок можно добиться получения шлака нужного состава. Следует подчеркнуть, что увеличение массы шлака связано с дополнительным расходом тепла на нагрев этого шлака и дополнительными потерями железа (чем больше масса шлака, тем больше при той же концентрации в шлаке оксидов железа и, следовательно, масса железа, которая теряется со шлаком).

В связи с этим в необходимых случаях проводят операцию скачивания шлака, при которой из агрегата удаляют (скачивают) шлак (частично или полностью). Шлак скачивают, наклоняя конвертер. После этого в конвертер вводят необходимое количество тех или иных добавок, благодаря чему образуется новый шлак необходимого состава. Эта операция называется наводкой шлака.

Окисление примесей чугуна в начальный период конвертерной плавки сопровождается образованием шлака, количество и химический состав которого изменяются. В пробе шлака, отобранной через 3 мин от начала продувки, содержится максимальное количество SiO2, МnО и FеО, что свидетельствует о первоначальном окислении кремния, марганца и железа. С увеличением длительности продувки содержание SiO2, МnО и FеО уменьшается, количество шлака увеличивается.

Растворение извести в шлаке приводит к увеличению концентрации СаО. Кроме этого, в результате растворения огнеупорной кладки конвертера возрастает содержание МgО в шлаке к концу продувки. Конечные шлаки конвертерного процесса подвергают химическому контролю. Для этого при помощи термозонда без повалки конвертера, либо специальной пробоотборной ложкой отбирают во время повалки конвертера пробу шлака, в которой определяют в основном только СаО, SiO2 и FеО. В настоящее время для быстрого определения основности шлаков используют спектральные методы анализа, а содержание FеО определяют химическим методом.

Читайте также: