Температура плавления металлов таблица титан

Обновлено: 20.05.2024

Промышленный способ производства титана состоит в обогащении и хлорировании титановой руды с последующим восстановлением из четыреххлористого титана металлическим магнием. Полученная при этом титановая губка маркируется по твердости специально выплавленных из нее образцов.

Полученный в результате последовательного дробления губки, прессования, спекания и переплавки брикетов технический титан маркируется в зависимости от содержания примесей.

Механические свойства титана в большой степени зависят от содержания примесей, особенно Н, О, N и С, образующих с титаном твердые растворы внедрения и промежуточные фазы: гидриды, оксиды, нитриды и карбиды. Небольшое содержание кислорода, азота, углерода повышает твердость и прочность, но при этом значительно уменьшается пластичность, снижается коррозионная стойкость, ухудшается свариваемость, способность к пайке и штампуемость. Поэтому со-

Отличительными особенностями титана являются высокие механические свойства, небольшая плотность и поэтому высокая удельная прочность при 20—25 °С и криогенных температурах, хорошая коррозионная стойкость.

Держание каждой из этих примесей ограничивается ~0,02—0,06 %. Аналогично, но в меньшей степени, на свойства влияют железо и кремний. Особо вредная примесь в титане и однофазных а-сплавах титана - водород. При наличии водорода по границам зерен выделяются тонкие хрупкие пластины гидридной фазы, вызывая значительную хрупкость. Водородная хрупкость наиболее опасна в сварных конструкциях из-за наличия в них внутренних напряжений. Допустимое содержание водорода в техническом титане и однофазных сплавах находится в пределах 0,008— 0,012 %.

Наиболее чистый иодидный титан получают методом термической диссоциации из четырехиодистого титана или методом зонной плавки.

Модуль упругости титана почти в 2 раза меньше, чем у железа и никеля, что затрудняет изготовление жестких конструкций.

Несмотря на высокую температуру плавления, чистый титан не обладает жаропрочностью. Он склонен к ползучести даже при 20—25 °С. Кислород, азот, а также пластическая деформация повышают сопротивленце ползучести.

Титан обладает высокими прочностью и удельной прочностью в условиях глубокого холода.

Пластическая деформация значительно повышает прочность титана. Для снятия наклепа проводят рекристаллизационный отжиг. Температура рекристаллизации титана понижается с 600 до 500 °С при увеличении степени предшествующей деформации с 10 до 60 %, после чего не меняется. Наилучшее сочетание механических свойств титан имеет после отжига при 650-750 °С.

При повышении температуры титан активно поглощает газы: начиная с 50-70 °С - водород, свыше 400-500 °С - кислород, с 600-700 °С - азот, окись углерода и углекислый газ. Высокая химическая активность расплавленного титана вызывает необходимость применения при плавке и ду-

говой сварке вакуума или атмосферы инертных газов. Вместе с тем благодаря способности к газопоглощению титан нашел применение в радио- и электронной промышленности в качестве геттерного материала.

Технический титан хорошо обрабатывается давлением при 20-25 °С и повышенных температурах. Из него изготовляют все виды прессованного и катаного полуфабриката (листы, трубы, проволоку, поковки и др.). Ковку проводят при температуре 1000-750 °С, горячую прокатку - на 100 °С ниже температуры ковки. Горячей прокаткой получают листы толщиной более 6 мм, листы меньшей толщины изготовляют холодной прокаткой или с нагревом до 650-700 °С. Температура прессования 950-1000 °С. Титан хорошо сваривается аргонодуговой и всеми видами контактной сварки. Сварной шов обладает хорошим сочетанием прочности и пластичности. Прочность шва составляет 90 % прочности основного металла.

Титан плохо обрабатывается резанием, налипает на инструмент, что приводит к его быстрому износу. Для обработки титана требуется инструмент из быстрорежущей стали и твердых сплавов, малые скорости резания при большой подаче и глубине резания, интенсивное охлаждение. Недостатком титана является также низкая антифрикционность.

Титановые сплавы. Достоинством титановых сплавов по сравнению с титаном являются более высокие прочность и жаропрочность при достаточно хорошей пластичности, высокой коррозионной стойкости и малой плотности.

По влиянию на полиморфизм титана все легирующие элементы подразделяются на три группы: а-стабилизаторы, в-стабилизаторы и нейтральные элементы.

а-стабилизаторы (А1, О, N) повышают температуру полиморфного превращения, расширяя область твердых растворов на основе Tia. Практическое значение для легирования титана имеет только алюминий, так как остальные вызывают снижение пластичности и вязкости титановых сплавов. Алюминий уменьшает плотность и склонность к водородной хрупкости, повышает прочность, жаропрочность, модуль упругости титановых сплавов.

Р-стабилизаторы снижают температуру полиморфного превращения титана, расширяя область твердых растворов на основе Tig. Они образуют с титаном диаграммы состояния двух типов.

Изоморфные в-стабилизаторы Mo, V, Та, Nb, имеющие, как и Ti, кристаллическую решетку объемно-центрированного куба, неограниченно растворяются в Ti. Сг, Мп, Fe, Ni, W, Си и другие образуют с титаном диаграммы состояния с эвтектоидным распадом. В некоторых сплавах (Ti—Mn, Ti—Cr, Ti—Fe) при охлаждении в условиях, отличающихся от равновесных, эвтектоидного распада не происходит, а превращение идет по штриховой линии.

Большинство B-стабилизаторов, особенно V, Мо, Мп, Сг, повышают прочность при 20—25 °С и отрицательных температурах, жаропрочность и термическую стабильность титановых сплавов, несколько снижая их пластичность.

Нейтральные элементы (Sn, Zr, Hf) мало влияют на температуру полиморфного превращения. Наибольшее практическое значение имеют олово и цирконий. Олово упрочняет титановые сплавы без заметного снижения пластичности, повышает жаропрочность; цирконий увеличивает предел ползучести и длительную прочность.

По технологии изготовления титановые сплавы подразделяются на деформируемые, литейные и порошковые, по механическим свойствам — на сплавы нормальной прочности, высокопрочные, жаропрочные, повышенной пластичности. По способности упрочняться с помощью термической обработки они делятся на упрочняемые и неупрочняемые термической обработкой; по структуре в отожженном состоянии они классифицируются на а-, псевдо-а, а + р, псевдо-р и р-сплавы.

Сплавы с а-структурой. К этой группе сплавов относят и технический титан. Это сплавы нормальной прочности при 20—25 °С, обладающие высоким сопротивлением разрушению при повышенных (350—500 °С) и криогенных температурах. Сплавы имеют высокую термическую стабильность свойств и обладают отличной свариваемостью. Они свариваются аргонодуговой, всеми видами контактной и электронно-лучевой сварки. При этом прочность сварного шва составляет 90 % прочности основного сплава. Обрабатываемость резанием удовлетворительная.

а-сплавы не упрочняются термической обработкой и применяются в отожженном состоянии. Сплавы с цирконием наиболее технологичны, но это самые дорогие из а-сплавов. В горячем состоянии сплавы куют, прокатывают и штампуют. Из сплава ПТ7М изготовляют горяче- и холоднокатаные трубы. Сплавы поставляют в виде прутков сортового проката, поковок, труб, проволоки. Они предназначены для изготовления деталей, работающих в широком диапазоне температур: от криогенных до 500 °С.

Псевдо-а-сплавы имеют преимущественно а-структуру и, вследствие дополнительного легирования B-стабиливаторами (Мп, V, Nb, Mo),— 1—5 % Р-фазы. Благодаря наличию р-фазы они обладают хорошей технологической пластичностью при сохранении достоинств а-сплавов. Сплавы с низким содержанием алюминия (2—3 %) обрабатываются давлением в холодном состоянии и только при изготовлении деталей сложной формы подогреваются до 500—700 °С (ОТ4, ОТ4-1). Сплавы с большим содержанием алюминия при обработке давлением требуют подогрева до 600—800 °С. На жаропрочность сплавов помимо алюминия благоприятно влияют цирконий и кремний. Цирконий способствует увеличению растворимости p-стабилизаторов в а-фазе и повышает температуру рекристаллизации. Кремний повышает жаропрочность вследствие образования тонкодисперсных силицидов, трудно растворимых в а-фазе. Поэтому псевдо-а-сплавы с повышенным содержанием алюминия (7—8 %), легированные Zr, V, Mo, Nb, Si, используются в изделиях, работающих при наиболее высоких температурах.

Недостатком этих сплавов является склонность к водородной хрупкости. Водород мало растворим в а-фазе и присутствует в структуре в виде гидридной фазы, снижающей пластичность, особенно при медленном нагружении, и вязкость сплавов. Допустимое содержание водорода находится в пределах 0,01 — 0,005 %.

Двухфазные (а + Р)-сплавы. Физические свойства сплавов приведены. Сплавы легированы алюминием и p-стабилизаторами. Алюминий значительно упрочняет а-фазу при 20—25 °С и повышенных температурах, увеличивает термическую стабильность Р-фазы, снижает плотность (а + Р)-сплавов, что позволяет удерживать ее на уровне титана, несмотря на присутствие элементов высокой плотности V, Mo, Сг, Fe, Nb. Наибольшее упрочнение достигается при легировании титана эвтектоидообразующими B-стабилизаторами Fe, Сг, Мn и изоморфными Mo, V, Nb стабилизаторами. Ванадий и ниобий упрочняют сплавы слабее других, но и меньше снижают пластичность. Двухфазные сплавы упрочняются с помощью термической обработки — закалки и старения. В отожженном и закаленном состояниях они имеют хорошую пластичность, а после старения — высокую прочность и жаропрочность. Чем больше B-фазы содержится в структуре сплава, тем он прочнее в отожженном состоянии и сильнее упрочняется при термической обработке.

По структуре после закалки двухфазные сплавы подразделяют на два класса: мартенситный и переходный.

Сплавы мартенситного класса менее легированы и в равновесном состоянии содержат сравнительно немного Р-фазы (5—25 %). В результате закалки образуется структура мартенсита а (или а" — в более легированных сплавах). К этому классу относятся высокопрочные сплавы ВТ6, ВТ14, ВТ16 и жаропрочные сплавы ВТ8, ВТ9, ВТЗ-1,

Сплавы переходного класса содержат больше легирующих элементов и соответственно больше B-фазы (25— 50%) в равновесной структуре, чем сплавы мартенситного класса. Структура этих сплавов чувствительна к колебаниям химического состава и режимам термической обработки. Так, после закалки в этих сплавах можно получить однофазную структуру переохлажденной B-фазы или структуру, состоящую из этой фазы и мартенсита а". Наличие большого количества B-фазы обеспечивает сплавам переходного класса самую высокую прочность среди (а + B)-сплавов. Например, сплав ВТ22 (50 % B-фазы) имеет после отжига такое же временное сопротивление, как сплав ВТ6 после закалки и старения.

Двухфазные сплавы удовлетворительно обрабатываются резанием и свариваются. После сварки требуется отжиг для повышения пластичности сварного шва. Они менее склонны к водородной хрупкости, чем а- и псевдо-а-сплавы, так как водород обладает большей растворимостью в B-фазе. Двухфазные сплавы куются, штампуются и прокапываются легче, чем сплавы с а-структурой. Они поставляются в виде поковок, штамповок, прутков, листов, ленты.

Однофазные B-сплавы не имеют промышленного значения, так как для получения устойчивой B-структуры сплавы должны быть легированы большим количеством изоморфных B-стабилизаторов (V, Mo, Nb, Та) — дорогих, дефицитных и обладающих высокой плотностью.

Псевдо-B-сплавы. Это высоколегированные в основном B-стабилизаторами сплавы. Суммарное количество легирующих элементов в них, как правило, превышает 20 % . Наиболее часто их легируют Mo, V, Сг, реже Fe, Zr, Sn. Алюминий присутствует почти во всех сплавах в небольшом количестве (~ 3%). В равновесном состоянии они имеют в основном p-структуру и небольшое количество а-фазы.

После закалки имеют структуру переохлажденной метастабильной B-фазы, обеспечивающей высокую пластичность сплавам и хорошую обрабатываемость давлением. При старении сплавов временное сопротивление увеличивается приблизительно в 1,5 раза и достигает 1300-1800 МПа. Плотность сплавов находится в интервале 4,9—5,1 т/м 3 , а удельная прочность, самая высокая среди титановых сплавов, превышает 30 км. Сплавы обладают низкой склонностью к водородной хрупкости, но чувствительны к примесям — кислороду и углероду, вызывающим снижение пластичности и вязкости; сварные швы имеют пониженную пластичность; термическая стабильность низкая. Наибольшее распространение в промышленности получил сплав ВТ15 (~3 % А1, ~8% Мо и 11 % Сг). Этот сплав выпускается в виде полос, листов, прутков, поковок и рекомендуется для длительной работы при температуре до 350 о С.

Литейные титановые сплавы. Небольшой температурный интервал кристаллизации обеспечивает высокую жидкотекучесть и плотность отливок из титановых сплавов. Они отличаются малой склонностью к образованию горячих трещин; линейная усадка 1 %; объемная усадка 3 %.

Плавку и заливку сплавов на основе титана осуществляют в среде нейтральных газов или в вакууме в связи с их высокой химической активностью при нагреве.

Отливки изготовляют методом фасонного литья в чугунные, стальные и специальные формы. Для получения высококачественных сложных титановых отливок необходим комплексный подход к выбору оптимальных режимов литья как при плавке и заливке металла, так и при формировании отливки в литейной форме.

Литейные сплавы обладают более низкими механическими свойствами, чем соответствующие деформируемые. Упрочняющая термическая обработка не применяется, так как резко снижает пластичность сплавов.

Порошковые титановые сплавы. Высокая стоимость изготовления и трудность механической обработки сплавов на основе титана являются серьезным препятствием на пути их широкого применения. Методы порошковой технологии позволяют повысить коэффициент использования металла путем уменьшения отходов при механической обработке и открывают потенциальные возможности получения готовых деталей для конструкций летательных аппаратов и двигателей.

Получение порошков из сплавов на основе титана является сложной проблемой вследствие вредного влияния различных примесей. Высокая химическая активность расплавленного титана исключает применение большинства огнеупоров в качестве материала для тиглей.

Использование современных методов получения легированных порошков дуговой плавкой с вращающимся анодом и неподвижным вольфрамовым катодом, электроплазменной плавкой либо распылением в вакууме и других позволяет исключить загрязнения. Повышение качества полуфабрикатов и готовых деталей сложных форм может быть достигнуто в результате использования новых прогрессивных методов, таких, как горячее компактирование гранул, горячее изостатическое прессование легированных порошков (ГИП) с последующим спеканием в вакуума и др.

Несмотря на определенные сложности и недостатки (пористость, наличие неметаллических включений и примесей), ухудшающих качество изделий из порошковых сплавов на основе титана, преимущество порошковой металлургии, особенно в ее новом варианте, очевидно.

Для изготовления деталей методами порошковой технологии используют сплавы ВТ5, ВТ5-1, ОТ4, ВТЗ-1 и др. Из зарубежных сплавов весьма перспективными являются сплав Ti-6A1-4V и особенно Корона-5, обладающий высокой вязкостью разрушения.

Применение титановых сплавов.

В авиастроении, ракетостроении — каркасные детали, обшивка, топливные баки, детали реактивных двигателей, диски и лопатки компрессоров, детали воздухозаборника, детали корпусов ракетных двигателей второй и третьей ступени и т. д.

В судостроении — обшивка корпусов судов и подводных лодок, сварные трубы, гребные винты, детали насосов и др.

В химической промышленности: реакторы для агрессивных сред, насосы, змеевики, центрифуги и др.

В гальванотехнике: ванны для хромирования, анодные корзины, теплообменники, трубопроводы, подвески и др.

В газовой и нефтяной промышленности: фильтры, седла клапанов, резервуары, отстойники и др.

В криогенной технике: детали холодильников, насосов компрессоров, теплообменники и др.

В пищевой промышленности: сепараторы, холодильники, емкости для продуктов, цистерны и др.

В медицинской промышленности: инструмент, наружные и внутренние протезы, внутрикостные фиксаторы, зажимы и др.

| Краткие обозначения: | ||||

| σв | - временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | - относительная осадка при появлении первой трещины, % | |

| σ0,05 | - предел упругости, МПа | Jк | - предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | - предел текучести условный, МПа | σизг | - предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | - относительное удлинение после разрыва, % | σ-1 | - предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | - предел текучести при сжатии, МПа | J-1 | - предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | - относительный сдвиг, % | n | - количество циклов нагружения | |

| s в | - предел кратковременной прочности, МПа | R и ρ | - удельное электросопротивление, Ом·м | |

| ψ | - относительное сужение, % | E | - модуль упругости нормальный, ГПа | |

| KCU и KCV | - ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см 2 | T | - температура, при которой получены свойства, Град | |

| s T | - предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | - коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | - твердость по Бринеллю | C | - удельная теплоемкость материала (диапазон 20 o - T ), [Дж/(кг·град)] | |

| HV | - твердость по Виккерсу | pn и r | - плотность кг/м 3 | |

| HRCэ | - твердость по Роквеллу, шкала С | а | - коэффициент температурного (линейного) расширения (диапазон 20 o - T ), 1/°С | |

| HRB | - твердость по Роквеллу, шкала В | σ t Т | - предел длительной прочности, МПа | |

| HSD | - твердость по Шору | G | - модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

При какой температуре плавится металл

При термическом воздействии на детали в процессе сварки важно учитывать температуру плавления металлов. От этого показателя зависят токовые параметры. Необходимо создать электрической дугу или пламя в газовой горелке такой тепловой мощности, чтобы разрушить молекулярные связи. Параметр, при котором сталь или цветной сплав плавится, учитывают при выборе конструкционных материалов для узлов, испытывающих силу трения или металлоконструкций, испытывающих термическое воздействие.

Процесс плавления

При термовоздействии на деталь изменение внутренней структуры происходит за счет накопления энергии молекулами. Скорость их движения возрастает. В критической точке нагрева начинается разрушение кристаллической структуры, межмолекулярные связи уже не могут удержать молекулы в узлах решетки. Взамен колебательным движениям в пределах узла происходит хаотическое движение, образуется ванна расплава в месте нагрева. Точку начала расплавления вещества в лабораторных условиях определяют до сотых долей градуса, причем этот показатель не зависит от внешнего давления на заготовку. В вакууме и под давлением металлические заготовки начинают плавиться при одной и той же температуре, это объясняется процессом накопления внутренней энергии, необходимой для разрушения межмолекулярных связей.

Классификация металлов по температуре плавления

В физике переход твердого тела в жидкое состояние характерен только для веществ кристаллической структуры. Температуру плавления металлов чаще обозначают диапазоном значений, для сплавов точно определить нагрев до пограничного фазового состояния сложно. Для чистых элементов каждый градус имеет значение, особенно, если это легкоплавкие элементы,

значения не имеет. Сводная таблица показателей t обычно делится на 3 группы. Помимо легкоплавких элементов, которые максимально нагревают до +600°С, указывают тугоплавкие, выдерживающие нагрев свыше +1600°С, и среднеплавкие. В этой группе сплавы, образующие ванну расплава при температуре от +600 до 1600°С.

Разница между температурой плавления и кипения

Точкой фазового перехода вещества из твердого кристаллического состояния в жидкое нередко называют температуру плавления металла. В расплаве молекулы не имеют определенного расположения, но притяжение удерживает их вместе, в жидком состоянии кристаллическое тело сохраняет объем, но теряет форму.

При кипении теряется объем, молекулы слабо взаимодействуют, хаотично движутся во всех направлениях, отрываются от поверхности. Температура кипения – это когда давление металлических паров достигает давления внешней среды.

Для наглядности разницу между критическими точками нагрева лучше представить в виде таблицы:

| Свойства | Температура плавки | Температура кипения |

|---|---|---|

| Физическое состояние | Сплав превращается в расплав, кристаллическая структура разрушается, исчезает зернистость | Переход в газообразное состояние, отдельные молекулы улетают за пределы расплава |

| Фазовый переход | Равновесие между жидкой и твердой фазами | Равновесие между давлением паров металла и внешним давлением воздуха |

| Влияние внешнего давления | Не меняется | Изменяется, падает при разряжении |

Таблицы температур плавления металлов и сплавов

Для удобства границы фазового перехода указаны по группам в порядке возрастания t фазового перехода из твердого в жидкое состояние. Из всех элементов выбраны часто встречающиеся.

Таблица плавления легкоплавких металлов и сплавов (расплавляются до +600°С).

Таблица плавления среднеплавких металлов и сплавов, диапазон фазового перехода от +600 до 1600°С.

Таблица плавления тугоплавких металлов и сплавов (свыше +1600°С).

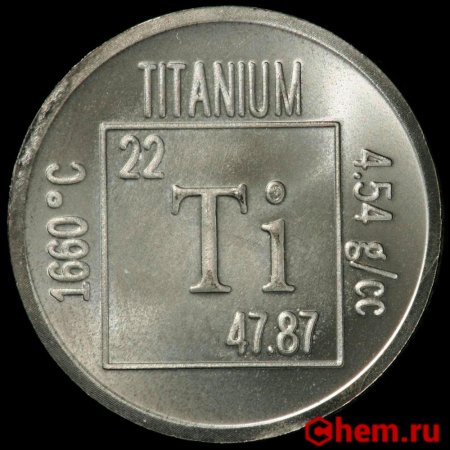

При какой температуре плавится титан

Титан считается самым прочным тугоплавким металлом, сохраняющим пластичность. Он прочнее железа и алюминия. Впервые сплав был получен русским ученым в 1875 году. В 1925-м голландскому химику удалось получить чистый 99,9% металл. Благодаря высокой температуре плавления, титан незаменим в космической отрасли, авиастроении. Легкий, химически нейтральный, он используется и в других отраслях.

Характеристики титановых сплавов

Для легирования титана используют несколько компонентов:

- Алюминий – самая распространенная добавка. Он повышает удельную прочность, упругость, сопротивление ползучести.

- Олово замедляет окисление при нагреве, повышает пластичность, свариваемость.

- Благодаря цирконию, Ti-Al-Zr деформируется при комнатной температуре.

- Марганец повышает способность к деформации.

- Кремний улучшает трещиностойкость.

- Ванадий – свариваемость.

- Система Ti-Al-Mo-Cr-Fe-Si – высокопрочная. Это металл мартенситного класса.

- Молибден увеличивает жаропрочность титана.

Чистый титан имеет предел прочности до 450 МПа, легирующие добавки способны повысить ее до 2000 МПа. При охлаждении у титана повышается прочность на изгиб. При комнатной температуре составляет 700 МПа, около -200°С возрастает до 1100 МПа.

Физические свойства

Основные характеристики титана:

- температуры: плавления 1668 градусов Цельсия, кипения – 3227;

- предел текучести: от 250 до 380 МПа;

- упругость – 110 Гпа, различается в разных направлениях;

- средняя твердость сплавов по НВ – 103;

- плотность: при комнатной температуре 4500 кг/м 3 , при температуре плавления – 4120 кг/м 3 ;

- теплоемкость – 531 Дж на один килограмм при нагреве на градус;

- теплопроводность – 18 Вт/(м·град);

- удельное сопротивление – 42,1·10 -6 Ом·см.

При охлаждении до 3,8°К (-270°С) металл становится сверхпроводником.

Химические свойства

В твердом состоянии Тi химически устойчив, не окисляется при высокой влажности, морской атмосфере, при контакте с агрессивными средами. При нагреве до температуры плавления становится активным. Взаимодействует со всеми компонентами воздуха:

- кислородом, образуются твердые оксиды;

- азотом, он упрочняет структуру, повышает предел прочности, критическая концентрация 0,2%, выше этого показателя металл становится хрупким;

- водород ухудшает технологические свойства;

- углерод повышает температуру фазовых изменений.

При нагреве до температуры плавления металл необходимо изолировать.

Область применения

Титан и сплавы на основе его применяются во многих областях: химической, металлургической. Это конструкционный материал космонавтики, оборонной промышленности, авиации. Из него делают медицинские инструменты, насадки оборудования. Пластины вшивают в бронежилеты, делают из него защитные экраны.

Литье титана

Во время нагрева до температуры плавления титан активно реагирует с компонентами воздуха.

Чтобы этого не происходило, воздух в печах откачивали, создавали вакуум. Остатки воздуха стали вытеснять инертными газами: смесью аргона и гелия. На промышленных литейных установках остаточное давление инертных газов колеблется от 1,33 до 0,13 Па.

Разработано несколько технологий:

В вакуумной камере металл расплавляют, разливают по формам. Охлаждают до температуры, когда металл теряет химическую активность, образует кристаллическую структуру.

Метод вакуумного литья (МВЛ) по выплавляемым моделям заключается в использовании выплавляемых или выжигаемых форм. На поверхности модели создают огнеупорную оболочку. Отливки получаются максимально приближенной формы.

Технология оболочечного литья предусматривает использование тонкостенных разъемных форм. Их устанавливают на разогретую модельную плиту, чтобы покрыть термоактивной смолой. Заливка производится вертикально и горизонтально.

Специально разрабатывается температурный режим остывания отливок. Предусмотрено равномерное структурирование по всему объему, чтобы в литье не возникали внутренние напряжения.

Применяемое оборудование и материалы

Титан при нагревании становится активным восстановителем, он способен реагировать с огнеупорной футеровкой. Для плавки металла обычно используют вакуумную гарнисажную печь с электродуговым разогревом. Это камера с охлаждающим водяным контуром, опоясывающим тигель. Мощные насосы откачивают воздух до нужного значения разряжения. В электрододержатель устанавливают расходуемый электрод-гарнисаж. Плавка производится при плотности тока 10—30 А/см 2 .

Электрод – это пруток из спрессованной титановой крошки (порошка) или шихтовый слиток. При розжиге дуги между электродом и дном тигля металл начинает нагреваться до температуры плавления, расплав заполняет тигель, держатель постепенно опускается, чтобы размер дуги оставался стабильным.

Гарнисажем называют слой затвердевшего металла на охлаждаемых стенках тигля, сделанного из токопроводящей меди или графита. Гарнисаж выполняет функцию футеровки, не давая тиглю нагреваться под действием дуги до температуры плавления.

Во время плавления электрода предусмотрено вращение плавильной установки для равномерного разогрева расплава. Отливочные столы с подготовленными формами расположены рядом с тиглем, в камере. При повороте установки расплавленный металл выливается из тигля, формируются отливки. Пресс-формы делают из графита или огнеупора, покрытого тугоплавкими термосмолами.

Отливки из титана полностью повторяют форму будущей детали, ее не нужно долго обтачивать. Снижается процент отходов. Литье производят промышленным способом. Дорогие установки обслуживает подготовленный персонал. Кустарным способом, в домашних условиях титан не плавят.

Металл титан

Титан - химический элемент с порядковым номером 22, атомный вес 47,88, легкий серебристо-белый металл. Плотность 4,51 г/см 3 , Tпл=1668+(-)5 °С, Tкип=3260 °С. Данный материал сочетает легкость, прочность, высокую коррозионную стойкость, низкий коэффициент теплового расширения, возможность работы в широком диапазоне температур.

История открытия

Оксид титана TiO2 впервые был обнаружен в 1789 году английским ученым, специалистом в области минералогии У. Грегором, который при исследовании магнитного железистого песка выделил окись неизвестного металла, назвав ее менакеновой. Первый образец металлического титана получил в 1825 году шведский химик и минераловед Й. Я. Берцелиус.

Свойства титана

В периодической системе элементов Д. И. Менделеева Ti расположен в IV группе 4-го периода под номером 22. В важнейших и наиболее устойчивых соединениях металл четырехвалентен. По внешнему виду похож на сталь. Титан относится к переходным элементам. Данный металл плавится при довольно высокой температуре (1668±4 °С) и кипит при 3300 °С, скрытая теплота плавления и испарения почти в два раза больше, чем у железа.

Известны две аллотропические модификации титана (две разновидности данного металла, имеющие одинаковый химический состав, но различное строение и свойства). Низкотемпературная альфа-модификация, существующая до 882,5 °С и высокотемпературная бетта-модификация, устойчивая от 882,5 °С и до температуры плавления.

По плотности и удельной теплоемкости титан занимает промежуточное место между двумя основными конструкционными металлами: алюминием и железом. Стоит также отметить, что его механическая прочность примерно вдвое больше, чем чистого железа, и почти в шесть раз выше, чем алюминия. Но указанный материал может активно поглощать кислород, азот и водород, которые резко снижают пластические свойства металла. С углеродом титан образует тугоплавкие карбиды, обладающие высокой твердостью.

Титан обладает низкой теплопроводностью, которая в 13 раз меньше теплопроводности алюминия и в 4 раза - железа. Коэффициент термического расширения при комнатной температуре сравнительно мал, с повышением температуры он возрастает.

Модули упругости титана невелики и обнаруживают существенную анизотропию. Модули упругости характеризуют способность материала упруго деформироваться при приложении к нему силы. Анизотропия заключается в различии свойств упругости в зависимости от направления действия силы. С повышением температуры до 350 °С модули упругости уменьшаются почти по линейному закону. Небольшое значение модулей упругости Ti - существенный его недостаток, т.к. в некоторых случаях для получения достаточно жестких конструкций приходится применять большие сечения изделий по сравнению с теми, которые следуют из условий прочности.

Титан имеет довольно высокое удельное электросопротивление, которое в зависимости от содержания примесей колеблется в пределах от 42·10 -8 до 80·10 -6 Ом·см. При температурах ниже 0,45 К он становится сверхпроводником.

Титан - парамагнитный металл. Обычно у парамагнитных веществ магнитная восприимчивость при нагревании уменьшается. Магнитная восприимчивость характеризует связь между намагниченностью вещества и магнитным полем в этом веществе. Данный материал составляет исключение из этого правила - его восприимчивость существенно увеличивается с температурой.

Физические и механические свойства

| Свойство | Титан |

|---|---|

| Атомный номер | 22 |

| Атомная масса | 47,00 |

| Плотность при 20°С, г/cм 3 | 4,505 |

| Температура плавления, °С | 1668 |

| Температура кипения, °С | 3260 |

| Скрытая теплота плавления, Дж/г | 358 |

| Скрытая теплота испарения, кДж/г | 8,97 |

| Теплота плавления, кДж/моль | 18,8 |

| Теплота испарения, кДж/моль | 422,6 |

| Молярный объем, см³/моль | 10,6 |

| Удельная теплоемкость при 20°С, кДж/(кг·°С) | 0,54 |

| Удельная теплопроводность при 20°С, Вт/(м·К) | 18,85 |

| Коэффициент линейного термического расширения при 25°С, 10 -6 м/мК | 8,15 |

| Удельное электросопротивление при 20°С, Ом·см·10 -6 | 45 |

| Модуль нормальной упругости, гПа | 112 |

| Модуль сдвига, гПа | 41 |

| Коэффициент Пуассона | 0,32 |

| Твердость, НВ | 130. 150 |

| Цвет искры | Ослепительно-белый длинный насыщенный пучок искр |

| Группа металлов | Тугоплавкий, легкий металл |

| Свойство | Титан |

|---|---|

| Ковалентный радиус: | 132 пм |

| Радиус иона: | (+4e) 68 (+2e) 94 пм |

| Электроотрицательность (по Полингу): | 1,54 |

| Электродный потенциал: | - 1,63 |

| Степени окисления: | 2, 3, 4 |

Марки титана и сплавов

В настоящее время известно довольно большое число серийных титановых сплавов, отличающихся по химическому составу, механическим и технологическим свойствам. Наиболее распространенные легирующие элементы в таких материалах: алюминий, ванадий, молибден, марганец, хром, кремний, олово, цирконий, железо.

Титановый сплав ВТ5 содержит 5% алюминия. Он отличается более высокими прочностными свойствами по сравнению с титаном, но его технологичность невелика. Сплав куется, прокатывается, штампуется и хорошо сваривается. Из марки ВТ5 получают титановые прутки (круги), проволоку и трубы, а также листы. Его применяют при изготовлении деталей, работающих при температуре до 400 °С.

Сплав титана ВТ5-1 помимо 5% алюминия содержит 2-3% олова. Олово улучшает его технологические свойства. Из марки ВТ5-1 изготавливают все виды полуфабрикатов, получаемых обработкой давлением: титановые плиты, а также листы, поковки, штамповки, профили, трубы и проволоку. Он предназначен для изготовления изделий, работающих в широком интервале температур: от криогенных (отрицательных) до + 450 °С.

Титановые сплавы ОТ4 и ОТ4-1 в качестве легирующих элементов содержат алюминий и марганец. Они обладают высокой технологической пластичностью (хорошо деформируются в горячем и холодном состоянии) и хорошо свариваются всеми видами сварки. Указанный материал идет, в основном, на изготовление титановых плит и листов, лент и полос, а также прутков и кругов, поковок, профилей и труб. Из титановых сплавов ОТ4 и ОТ4-1 изготовляют с применением сварки, штамповки и гибки детали, работающие до температуры 350 °С. Данные материалы имеют недостатки: 1) сравнительно невысокая прочность и жаропрочность; 2) большая склонность к водородной хрупкости. В сплаве ПТ3В марганец заменяется на ванадий.

Титановый сплав ВТ20 разрабатывали как более прочный листовой материал по сравнению с ВТ5-1. Упрочнение марки ВТ20 обусловлено ее легированием, помимо алюминия, цирконием и небольшими количествами молибдена и ванадия. Технологическая пластичность сплава ВТ20 невысока из-за большого содержания алюминия, однако, он отличается высокой жаропрочностью. Данный материал хорошо сваривается, прочность сварного соединения равна прочности основного металла. Сплав предназначен для изготовления изделий, работающих длительное время при температурах до 500 °С.

Титановый сплав ВТ3-1 относится к системе Ti - Al - Cr - Mo - Fe - Si. Он обычно подвергается изотермическому отжигу. Такой отжиг обеспечивает наиболее высокую термическую стабильность и максимальную пластичность. Марка ВТ3-1 относится к числу наиболее освоенных в производстве сплавов. Он предназначен для длительной работы при 400 - 450 °С; это жаропрочный материал с довольно высокой длительной прочностью. Из него поставляют прутки (титановые круги), профили, плиты, поковки, штамповки.

Достоинства / недостатки

- Достоинства:

- малая плотность (4500 кг/м 3 ) способствует уменьшению массы выпускаемых изделий;

- высокая механическая прочность. Стоит отметить, что при повышенных температурах (250-500 °С) титановые сплавы по прочности превосходят высокопрочные сплавы алюминия и магния;

- необычайно высокая коррозионная стойкость, обусловленная способностью Ti образовывать на поверхности тонкие (5-15 мкм) сплошные пленки оксида ТiO2, прочно связанные с массой металла;

- удельная прочность (отношение прочности и плотности) лучших титановых сплавов достигает 30-35 и более, что почти вдвое превышает удельную прочность легированных сталей.

- Недостатки:

- высокая стоимость производства, Ti значительно дороже железа, алюминия, меди, магния;

- активное взаимодействие при высоких температурах, особенно в жидком состоянии, со всеми газами, составляющими атмосферу, в результате чего Ti и его сплавы можно плавить лишь в вакууме или в среде инертных газов;

- трудности вовлечения в производство титановых отходов;

- плохие антифрикционные свойства, обусловленные налипанием Ti на многие материалы; титан в паре с титаном вообще не может работать на трение;

- высокая склонность Ti и многих его сплавов к водородной хрупкости и солевой коррозии;

- плохая обрабатываемость резанием, аналогичная обрабатываемости нержавеющих сталей аустенитного класса;

- большая химическая активность, склонность к росту зерна при высокой температуре и фазовые превращения при сварочном цикле вызывают трудности при сварке титана.

Области применения

Основная часть титана расходуется на нужды авиационной и ракетной техники и морского судостроения. Его, а также ферротитан используют как легирующую добавку к качественным сталям и как раскислитель. Технический титан идет на изготовление емкостей, химических реакторов, трубопроводов, арматуры, насосов, клапанов и других изделий, работающих в агрессивных средах. Из компактного титана изготавливают сетки и другие детали электровакуумных приборов, работающих при высоких температурах.

По использованию в качестве конструкционного материала Ti находится на 4-ом месте, уступая лишь Al, Fe и Mg. Алюминиды титана являются очень стойкими к окислению и жаропрочными, что в свою очередь определило их использование в авиации и автомобилестроении в качестве конструкционных материалов. Биологическая безвредность данного металла делает его превосходным материалом для пищевой промышленности и восстановительной хирургии.

Титан и его сплавы нашли широкое применение в технике ввиду своей высокой механической прочности, которая сохраняется при высоких температурах, коррозионной стойкости, жаропрочности, удельной прочности, малой плотности и прочих полезных свойств. Высокая стоимость данного металла и материалов на его основе во многих случаях компенсируется их большей работоспособностью, а в некоторых случаях они являются единственным сырьем, из которого можно изготовить оборудование или конструкции, способные работать в данных конкретных условиях.

Титановые сплавы играют большую роль в авиационной технике, где стремятся получить наиболее легкую конструкцию в сочетании с необходимой прочностью. Ti легок по сравнению с другими металлами, но в то же время может работать при высоких температурах. Из материалов на основе Ti изготавливают обшивку, детали крепления, силовой набор, детали шасси, различные агрегаты. Также данные материалы применяются в конструкциях авиационных реактивных двигателей. Это позволяет уменьшить их массу на 10-25%. Из титановых сплавов производят диски и лопатки компрессоров, детали воздухозаборников и направляющих в двигателях, различный крепеж.

Еще одной областью применения является ракетостроение. Ввиду кратковременной работы двигателей и быстрого прохождения плотных слоев атмосферы в ракетостроении в значительной мере снимаются проблемы усталостной прочности, статической выносливости и отчасти ползучести.

Технический титан из-за недостаточно высокой тепловой прочности не пригоден для применения в авиации, но благодаря исключительно высокому сопротивлению коррозии в ряде случаев незаменим в химической промышленности и судостроении. Так его применяют при изготовлении компрессоров и насосов для перекачки таких агрессивных сред, как серная и соляная кислота и их соли, трубопроводов, запорной арматуры, автоклав, различного рода емкостей, фильтров и т. п. Только Ti обладает коррозионной стойкостью в таких средах, как влажный хлор, водные и кислые растворы хлора, поэтому из данного металла изготовляют оборудование для хлорной промышленности. Также из него делают теплообменники, работающие в коррозионно активных средах, например в азотной кислоте (не дымящей). В судостроении титан используется для изготовления гребных винтов, обшивки морских судов, подводных лодок, торпед и т.д. На данный материал не налипают ракушки, которые резко повышают сопротивление судна при его движении.

Титановые сплавы перспективны для использования во многих других применениях, но их распространение в технике сдерживается высокой стоимостью и недостаточной распространенностью данного металла.

Соединения титана также получили широкое применение в различных отраслях промышленности. Карбид (TiC) обладает высокой твердостью и применяется в производстве режущих инструментов и абразивных материалов. Белый диоксид (TiO2) используется в красках (например, титановые белила), а также при производстве бумаги и пластика. Титанорганические соединения (например, тетрабутоксититан) применяются в качестве катализатора и отвердителя в химической и лакокрасочной промышленности. Неорганические соединения Ti применяются в химической электронной, стекловолоконной промышленности в качестве добавки. Диборид (TiB2)- важный компонент сверхтвердых материалов для обработки металлов. Нитрид (TiN) применяется для покрытия инструментов.

Титан

Титан — химический элемент с атомным номером 22. Принадлежит к 4-й группе периодической таблицы химических элементов (по устаревшей короткой форме периодической системы принадлежит к побочной подгруппе IV группы, или к группе IVB), находится в четвёртом периоде таблицы. Атомная масса элемента 47,867(1) а. е. м . Обозначается символом Ti. Простое вещество титан — лёгкий прочный металл серебристо-белого цвета. Обладает высокой коррозионной стойкостью.

Содержание

- 1 История

- 2 Происхождение названия

- 3 Нахождение в природе

- 4 Месторождения

- 5 Запасы и добыча

- 6 Получение

- 7 Физические свойства

- 7.1 Изотопы

- 9.1 В чистом виде и в виде сплавов

- 9.2 В виде соединений

- 9.3 Анализ рынков потребления

- 9.4 Цены

![Титан]()

История

Открытие диоксида титана (TiO2) сделали практически одновременно и независимо друг от друга англичанин У. Грегор и немецкий химик М. Г. Клапрот. У. Грегор, исследуя состав магнитного железистого песка (Крид, Корнуолл, Англия, 1791), выделил новую «землю» (оксид) неизвестного металла, которую назвал менакеновой. В 1795 году немецкий химик Клапрот открыл в минерале рутиле новый элемент и назвал его титаном. Спустя два года Клапрот установил, что рутил и менакеновая земля — оксиды одного и того же элемента, за которым и осталось название «титан», предложенное Клапротом. Через 10 лет открытие титана состоялось в третий раз: французский учёный Л. Воклен обнаружил титан в анатазе и доказал, что рутил и анатаз — идентичные оксиды титана.

Первый образец металлического титана получил в 1825 году швед Й. Я. Берцелиус. Из-за высокой химической активности титана и сложности его очистки чистый образец Ti получили голландцы А. ван Аркел и И. де Бур в 1925 году термическим разложением паров иодида титана TiI4.

Титан не находил промышленного применения, пока люксембуржец Г. Кролл в 1940 году не запатентовал простой магниетермический метод восстановления металлического титана из тетрахлорида; этот метод процесс Кролла до настоящего времени остаётся одним из основных в промышленном получении титана.

Происхождение названия

Металл получил своё название в честь титанов, персонажей древнегреческой мифологии, детей Геи. Название элементу дал Мартин Клапрот в соответствии со своими взглядами на химическую номенклатуру в противовес французской химической школе, где элемент старались называть по его химическим свойствам. Поскольку немецкий исследователь сам отметил невозможность определения свойств нового элемента только по его оксиду, он подобрал для него имя из мифологии, по аналогии с открытым им ранее ураном.

Нахождение в природе

Титан находится на 10-м месте по распространённости в природе. Содержание в земной коре — 0,57 % по массе, в морской воде — 0,001 мг/л . В ультраосновных породах 300 г/т , в основных — 9 кг/т , в кислых 2,3 кг/т , в глинах и сланцах 4,5 кг/т . В земной коре титан почти всегда четырёхвалентен и присутствует только в кислородных соединениях. В свободном виде не встречается. Титан в условиях выветривания и осаждения имеет геохимическое сродство с Al2O3. Он концентрируется в бокситах коры выветривания и в морских глинистых осадках. Перенос титана осуществляется в виде механических обломков минералов и в виде коллоидов. До 30 % TiO2 по весу накапливается в некоторых глинах. Минералы титана устойчивы к выветриванию и образуют крупные концентрации в россыпях. Известно более 100 минералов, содержащих титан. Важнейшие из них: рутил TiO2, ильменит FeTiO3, титаномагнетит FeTiO3 + Fe3O4, перовскит CaTiO3, титанит (сфен) CaTiSiO5. Различают коренные руды титана — ильменит-титаномагнетитовые и россыпные — рутил-ильменит-цирконовые.

Месторождения

Крупные коренные месторождения титана находятся на территории ЮАР, России, Украины, Канады, США, Китая, Норвегии, Швеции, Египта, Австралии, Индии, Южной Кореи, Казахстана; россыпные месторождения имеются в Бразилии, Индии, США, Сьерра-Леоне, Австралии. В странах СНГ ведущее место по разведанным запасам титановых руд занимает РФ (58,5 %) и Украина (40,2 %). Крупнейшее месторождение в России — Ярегское.

Запасы и добыча

Основные руды: ильменит (FeTiO3), рутил (TiO2), титанит (CaTiSiO5).

По данным на 2002 год, 90 % добываемого титана использовалось на производство диоксида титана TiO2. Мировое производство диоксида титана составляло 4,5 млн т. в год. Подтверждённые запасы диоксида титана (без России) составляют около 800 млн т. На 2006 год, по оценке Геологической службы США, в пересчёте на диоксид титана и без учёта России, запасы ильменитовых руд составляют 603—673 млн т., а рутиловых — 49,7—52,7 млн т. Таким образом, при нынешних темпах добычи мировых разведанных запасов титана (без учёта России) хватит более чем на 150 лет.

Россия обладает вторыми в мире, после Китая, запасами титана. Минерально-сырьевую базу титана России составляют 20 месторождений (из них 11 коренных и 9 россыпных), достаточно равномерно рассредоточенных по территории страны. Самое крупное из разведанных месторождений (Ярегское) находится в 25 км от города Ухта (Республика Коми). Запасы месторождения оцениваются в 2 миллиарда тонн руды со средним содержанием диоксида титана около 10 %.

Крупнейший в мире производитель титана — российская компания «ВСМПО-АВИСМА».

Получение

![Титан]()

Брусок кристаллического титана (чистота 99,995 %, вес ≈283 г, длина ≈14 см, диаметр ≈25 мм), изготовленный на заводе «Уралредмет» иодидным методом ван Аркеля и де Бура

Как правило, исходным материалом для производства титана и его соединений служит диоксид титана со сравнительно небольшим количеством примесей. В частности, это может быть рутиловый концентрат, получаемый при обогащении титановых руд. Однако запасы рутила в мире весьма ограничены, и чаще применяют так называемый синтетический рутил или титановый шлак, получаемые при переработке ильменитовых концентратов. Для получения титанового шлака ильменитовый концентрат восстанавливают в электродуговой печи, при этом железо отделяется в металлическую фазу (чугун), а невосстановленные оксиды титана и примесей образуют шлаковую фазу. Богатый шлак перерабатывают хлоридным или сернокислотным способом.

Концентрат титановых руд подвергают сернокислотной или пирометаллургической переработке. Продукт сернокислотной обработки — порошок диоксида титана TiO2. Пирометаллургическим методом руду спекают с коксом и обрабатывают хлором, получая пары тетрахлорида титана TiCl4:

Образующиеся пары TiCl4 при 850 °C восстанавливают магнием:

Кроме этого, в настоящее время начинает получать популярность так называемый процесс FFC Cambridge, названный по именам его разработчиков Дерека Фрэя, Тома Фартинга и Джорджа Чена из Кембриджского университета, где он был создан. Этот электрохимический процесс позволяет осуществлять прямое непрерывное восстановление титана из оксида в расплаве смеси хлорида кальция и негашёной извести (оксида кальция). В этом процессе используется электролитическая ванна, наполненная смесью хлорида кальция и извести, с графитовым расходуемым (либо нейтральным) анодом и катодом, изготовленным из подлежащего восстановлению оксида. При пропускании через ванну тока температура быстро достигает ~1000—1100 °C, и расплав оксида кальция разлагается на аноде на кислород и металлический кальций:

Полученный кислород окисляет анод (в случае использования графита), а кальций мигрирует в расплаве к катоду, где и восстанавливает титан из его оксида:

Образующийся оксид кальция вновь диссоциирует на кислород и металлический кальций, и процесс повторяется вплоть до полного преобразования катода в титановую губку либо исчерпания оксида кальция. Хлорид кальция в данном процессе используется как электролит для придания электропроводности расплаву и подвижности активным ионам кальция и кислорода. При использовании инертного анода (например, диоксида олова), вместо углекислого газа на аноде выделяется молекулярный кислород, что меньше загрязняет окружающую среду, однако процесс в таком случае становится менее стабильным, и, кроме того, в некоторых условиях более энергетически выгодным становится разложение хлорида, а не оксида кальция, что приводит к высвобождению молекулярного хлора.

Полученную титановую «губку» переплавляют и очищают. Рафинируют титан йодидным способом или электролизом, выделяя Ti из TiCl4. Для получения титановых слитков применяют дуговую, электронно-лучевую или плазменную переработку.

Физические свойства

Титан — лёгкий серебристо-белый металл. При нормальном давлении существует в двух кристаллических модификациях: низкотемпературный α -Ti с гексагональной плотноупакованной решёткой (гексагональная сингония, пространственная группа C6mmc, параметры ячейки a = 0,2953 нм , c = 0,4729 нм , Z = 2 ) и высокотемпературный β -Ti с кубической объёмно-центрированной упаковкой (кубическая сингония, пространственная группа Im3m, параметры ячейки a = 0,3269 нм , Z = 2 ), температура перехода α↔β 883 °C, теплота перехода ΔH =3,8 кДж/моль (87,4 кДж/кг). Большинство металлов при растворении в титане стабилизируют β -фазу и снижают температуру перехода α↔β . При давлении выше 9 ГПа и температуре выше 900 °C титан переходит в гексагональную фазу ( ω -Ti). Плотность α -Ti и β -Ti соответственно равна 4,505 г/см³ (при 20 °C) и 4,32 г/см³ (при 900 °C). Атомная плотность α-титана 5,67⋅10 22 ат/см³ .

Температура плавления титана при нормальном давлении равна 1670 ± 2 °C, или 1943 ± 2 К (принята в качестве одной из вторичных калибровочных точек температурной шкалы ITS-90. Температура кипения 3287 °C. При достаточно низкой температуре (-80 °C), титан становится довольно хрупким. Молярная теплоёмкость при нормальных условиях Cp = 25,060 кДж/(моль·K) , что соответствует удельной теплоёмкости 0,523 кДж/(кг·K) . Теплота плавления 15 кДж/моль , теплота испарения 410 кДж/моль . Характеристическая дебаевская температура 430 К . Теплопроводность 21,9 Вт/(м·К) при 20 °C. Температурный коэффициент линейного расширения 9,2·10 −6 К −1 в интервале от −120 до +860 °C. Молярная энтропия α -титана S 0 = 30,7 кДж/(моль·К). Для титана в газовой фазе энтальпия формирования ΔH 0

f = 473,0 кДж/моль , энергия Гиббса ΔG 0

f = 428,4 кДж/моль , молярная энтропия S 0 = 180,3 кДж/(моль·К) , теплоёмкость при постоянном давлении Cp = 24,4 кДж/(моль·K)Удельное электрическое сопротивление при 20 °C составляет 0,58 мкОм·м (по другим данным 0,42 мкОм·м), при 800 °C 1,80 мкОм·м. Температурный коэффициент сопротивления 0,003 К −1 в диапазоне 0…20 °C.

Пластичен, сваривается в инертной атмосфере. Прочностные характеристики мало зависят от температуры, однако сильно зависят от чистоты и предварительной обработки. Для технического титана твёрдость по Виккерсу составляет 790—800 МПа , модуль нормальной упругости 103 ГПа , модуль сдвига 39,2 ГПа . У высокочистого предварительно отожжённого в вакууме титана предел текучести 140—170 МПа, относительное удлинение 55—70 %, твёрдость по Бринеллю 716 МПа .

Имеет высокую вязкость, при механической обработке склонен к налипанию на режущий инструмент, и поэтому требуется нанесение специальных покрытий на инструмент, различных смазок.

При обычной температуре покрывается защитной пассивирующей плёнкой оксида TiO2, благодаря этому коррозионностоек в большинстве сред (кроме щелочной).

Температура перехода в сверхпроводящее состояние 0,387 К. При температурах выше 73 кельвин титан парамагнитен. Магнитная восприимчивость при 20 °C составляет 3,2·10 −6 . Постоянная Холла α -титана равна +1,82·10 −13 .

Изотопы

Известны изотопы титана с массовыми числами от 38 до 63 (количество протонов 22, нейтронов от 16 до 41), и 2 ядерных изомера.

Природный титан состоит из смеси пяти стабильных изотопов: 46 Ti (изотопная распространенность 7,95 %), 47 Ti (7,75 %), 48 Ti (73,45 %), 49 Ti (5,51 %), 50 Ti (5,34 %).

Среди искусственных изотопов самые долгоживущие 44 Ti (период полураспада 60 лет) и 45 Ti (период полураспада 184 минуты).

Химические свойства

Устойчив к коррозии благодаря оксидной плёнке, но при измельчении в порошок, а также в тонкой стружке или проволоке титан пирофорен. Титановая пыль имеет свойство взрываться. Температура вспышки — 400 °C. Титановая стружка пожароопасна.

Титан устойчив к разбавленным растворам многих кислот и щелочей (кроме HF, H3PO4 и концентрированной H2SO4). Титан устойчив к влажному хлору и водным растворам хлора.

Легко реагирует даже со слабыми кислотами в присутствии комплексообразователей, например, с плавиковой кислотой HF он взаимодействует благодаря образованию комплексного аниона [TiF6] 2− . Титан наиболее подвержен коррозии в органических средах, так как в присутствии воды на поверхности титанового изделия образуется плотная пассивная плёнка из оксидов и гидрида титана. Наиболее заметное повышение коррозионной стойкости титана заметно при повышении содержания воды в агрессивной среде с 0,5 до 8,0 %, что подтверждается электрохимическими исследованиями электродных потенциалов титана в растворах кислот и щелочей в смешанных водно-органических средах.

При нагревании на воздухе до 1200 °C Ti загорается ярким белым пламенем с образованием оксидных фаз переменного состава TiOx. Из растворов солей титана осаждается гидроксид TiO(OH)2·xH2O, осторожным прокаливанием которого получают оксид TiO2. Гидроксид TiO(OH)2·xH2O и диоксид TiO2 амфотерны.

TiO2 взаимодействует с серной кислотой при длительном кипячении. При сплавлении с содой Na2CO3 или поташом K2CO3 оксид TiO2 образует титанаты:

При нагревании Ti взаимодействует с галогенами (например, с хлором — при 550 °C). Тетрахлорид титана TiCl4 при обычных условиях — бесцветная жидкость, сильно дымящая на воздухе, что объясняется гидролизом TiCl4, содержащимися в воздухе парами воды и образованием мельчайших капелек HCl и взвеси гидроксида титана.

Восстановлением TiCl4 водородом, алюминием, кремнием, другими сильными восстановителями, получен трихлорид и дихлорид титана TiCl3 и TiCl2 — твёрдые вещества, обладающие сильными восстановительными свойствами. Ti взаимодействует с Br2 и I2.

С азотом N2 выше 400 °C титан образует нитрид TiNx (x = 0.58—1.00). Титан — единственный элемент, который горит в атмосфере азота.

При взаимодействии титана с углеродом образуется карбид титана TiCx (x = 0.49—1.00).

При нагревании Ti поглощает H2 с образованием соединения переменного состава TiHx (x = 2.00—2.98). При нагревании эти гидриды разлагаются с выделением H2.

Титан образует сплавы и интерметаллические соединения со многими металлами.

Читайте также: