Темы докладов по обработке металлов давлением

Обновлено: 17.05.2024

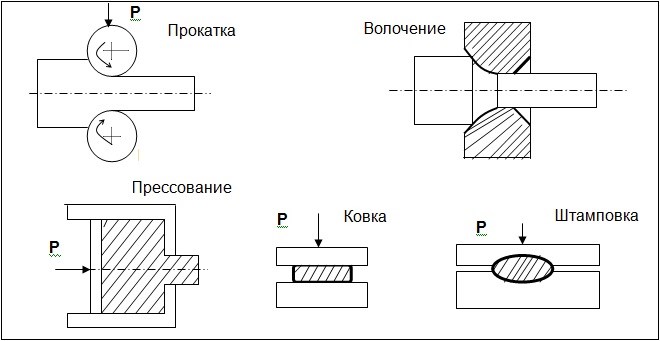

История становления и развития металлургии. Способы и процессы обработки металлов давлением. Операция прокатки металла. Основные операции ковки. Сущность процесса прессования. Процесс получения проволоки, прутков, труб малого сечения, полос, профилей.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 29.12.2015 |

| Размер файла | 1012,0 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Прокатка металла

2. Ковка металла

3. Прессование металла

4. Волочение металла

5. Штамповка металла

Список использованных источников

Тысячи лет назад люди открыли металлургию, создали разнообразные способы обработки металлов и сплавов, воплощая их в жизненно необходимые им орудия труда, оружие, предметы домашнего обихода и высокохудожественные произведения.

Металлические орудия труда ускорили социальный прогресс человеческого общества. Именно в эпоху раннего металла возникают на рубеже IV -- III тыс. до. н.э. древневосточные государства, ускорившие процесс распространения металлургии. Металл становится важнейшим фактором технического и культурного развития древних цивилизаций. Появившиеся вначале медные и бронзовые орудия труда, с которых собственно и начался процесс замены каменных орудий труда металлическими, однако еще не могли оказать большого влияния на хозяйственную сторону жизни первобытного общества. Лишь с освоением на рубеже II -- I тыс. до н.э. способов выплавки железа из руд и появлением железных орудий труда и оружия происходят коренные изменения в технике, средствах труда обеспечивших господство рабовладельческого способа производства во всемирно-историческом масштабе.

История становления и развития металлургии неразрывно связана со способами и процессами обработки металлов давлением, зарождение которых относится к появлению первых металлических изделий на земле. Наиболее ранним и важнейшим способом была ковка, появление которой совпало с периодом перехода человечества от каменного века к бронзовому. Ковка была первым процессом, которым люди начали пользоваться для обработки самородной меди до того, как была освоена выплавка ее из руды. Этот вид обработки служил первобытным металлургам единственным и надежным средством повышения твердости меди путем ее нагартовки ковкой, что оказало большое влияние на повышение механической прочности и твердости орудий труда и оружия.

Первые способы обработки металлов давлением непрерывно совершенствовались. На их основе создавались ковочные молоты, чеканочные и штамповочные машины, волочильные станы, все более широко распространявшиеся в различных областях материального производства. С накоплением технических знаний и производственного опыта, изобретательная мысль неустанно работала над созданием новых способов и процессов.

Операция прокатки заключается в том, что металл обжимается между вращающимися валками прокатных станов.

Прокатка -- самый массовый способ обработки металлов давлением. Количество выпускаемого металлургическими заводами прокатанного металла служит одним из важнейших показателей уровня развития металлопромышленности в стране.

Прокаткой получают рельсы, строительные балки разнообразного сечения, листы разной толщины, прутковый материал, трубы, т. е. основную продукцию для развития многих видов промышленности, строительства и транспорта.

Схема прокатки показана на рис. 1.

Как следует из схемы, два валка, установленных на расстоянии h(щель), вращаясь в разные стороны, захватывают благодаря трению заготовку, имеющую высоту Н, которая проходит между валками по направлению стрелки. Впроцессе прохода между валками высота заготовки Н уменьшается до h, а длина увеличивается. Величина Н-hназывается абсолютной величиной сжатия, а отношение (H-h)/H* 100% -- степенью обжатия, или относительным обжатием.

Рис 1 - Схема процесса обкатк

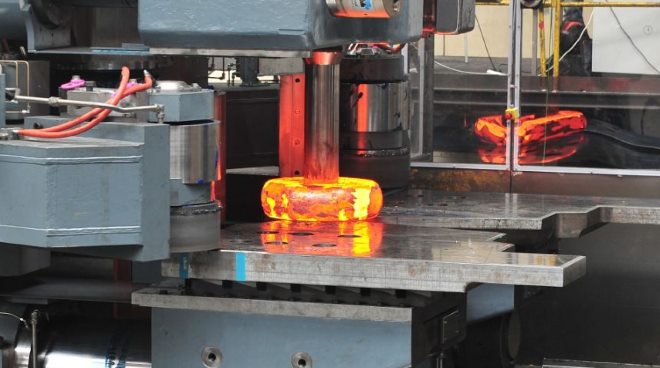

Ковка--вид горячей обработки металлов давлением, при котором металл деформируется с помощью универсального инструмента. Из всего многообразия процессов, выполняемых ковкой, в электромашино - и трансформаторостроении нашли применение: свободная ковка заготовок небольшой массы (до 300--500 кг)градиальная ковка, поперечно-клиновая прокатка. Ковкой изготавливают валы, втулки, нажимные шайбы и некоторые другие детали электрических машин. Кроме того, на всех заводах ковкой получают заготовки для деталей оснастки и нужд ремонтных цехов. Хотя горячая штамповка имеет ряд преимуществ перед ковкой, её применение в единичном и мелкосерийном производстве экономически не целесообразно. Это объясняется тем, что при свободной ковке используется универсальный (годный для изготовления различных поковок) инструмент, а изготовление специального инструмента (штампа) для небольшой партии одинаковых поковок экономически не выгодно. Исключение составляют грузовые болты, которые изготавливают горячей штамповкой, так как они, как правило, унифицированы и требуются в больших количествах.

Основные операции ковки:

Рис 2 - Основные виды операций ковки

На электромашино- и трансформаторостроительных заводах для получения деталей и заготовок используется прессование горячего алюминия, металлических порошков, пластических масс.

Прессование -- технологический процесс, применяемый для получения изделий сложного поперечного сечения из пластичных цветных металлов и их сплавов, а также из стали.

Сущность процесса прессования заключается в выдавливании металла из замкнутого пространства контейнера через отверстия различного сечения -- круглого, квадратного и других, после чего металл принимает форму прутка соответствующего профиля.

Прессованием получают не только прутки различного профиля и размеров, но и трубы с внутренним диаметром до 800 мм. Материалами для прессования служат сталь, цветные металлы и их сплавы.

Заготовками для прессования являются слитки, размеры которых (диаметр и длина) зависят от мощности пресса ипрофиля изделий. Подготовка слитков к прессованию состоит в нагревании их до температуры, установленной дляобработки давлением в горячем состоянии.

Усилие, необходимое для выдавливания металла, зависит от размера поперечного сечения слитка, его материала,температуры слитка и скорости выдавливания.

Рис 3 - Схема выдавливания (прессования) металла

а -- прямой метод, б -- обратный метод: 1 -- обрабатываемый металл, 2-контейнер, 3-матрицы с отверстием длявыхода прутка, 4-пруток, 5 -шток.

Существуют два способа обработки выдавливанием -- прямой (рис. 3, а) и обратный (рис. 3,6).

Схема получения выдавливанием трубчатого профиля показана на рис. 4 (обозначения те же, что и на рис. 3).

Трубчатая форма сечения образуется укрепленной на штоке иглой 6, диаметр которой равен внутреннему диаметрутрубы. При прессовании игла входит в круглое отверстие матрицы, образуя в нем кольцевой зазор, через который выдавливается металл.

Прессование производится на горизонтальных и вертикальных гидравлических прессах мощностью до 10 000 Т [100 000 кн].

Прессование отличается высокой производительностью: латунный слиток диаметром 150 мм и длиной ~500 мм превращается в пруток диаметром 25 мм за 1 минуту.

Прессование имеет ряд преимуществ перед прокаткой, так как позволяет получать точные и сложные по профилюзаготовки, какие невозможно получить прокаткой.

Рис 4 - Схема получения выдавливанием трубчатого профиля

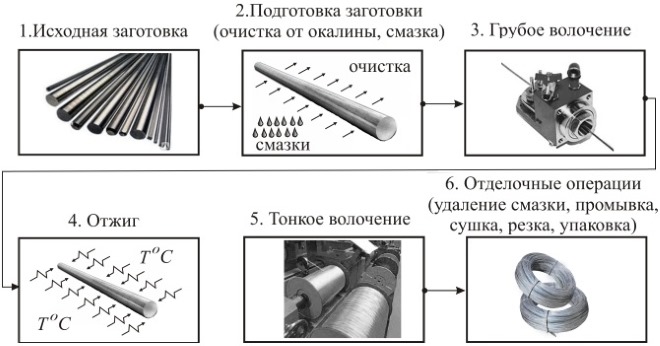

Волочением называется процесс получения проволоки, прутков, труб малого сечения, полос, профилей.

Волочение проволоки состоит в том, что предварительно прокатанные до 5 мм прутки большой длины протягивают через фильеры -- отверстия волочильной доски (рис. 5), переходя последовательно от наибольшего отверстия к наименьшему. При этом проволока постепенно доводится до требуемого диаметра.

Волочильные доски изготовляют из стали высокого качества, так как они должны обладать большой твердостью и прочностью, иначе отверстия в них быстро разработаются.

Рис 5 - Волочильная доска

металлургия ковка прессование прокатка

Чтобы экономить дорогостоящий материал, волочильные доски часто изготовляют из обыкновенной углеродистойстали, а фильеры из высококачественной легированной стали или из твердого сплава. При этом фильеры делают вставными, что позволяет заменять их при износе.

Для получения весьма малой по диаметру наитончайшей проволоки применяют алмазные фильеры в металлической оправке.

Рис 6 - Формы волочильных отверстий

Наиболее удобная форма фильера показана в продольном разрезе на рис. 6. Фильер выполнен в виде двух конусов, обращенных один к другому вершинами. При протяжке сечение проволоки уменьшается в необходимой степени и в то же время сильно снижается сила трения. Уменьшить трение можно также смазкой фильера.

При волочении проволоки переход от фильера большего диаметра сразу же к фильеру малого диаметра не допускается, так как от сильного обжатия резко понижается пластичность металла, и проволока, становясь чрезмерно твердой, хрупкой, может разрываться. Чтобы восстановить пластичность, металл при многократном протягивании через постепенно уменьшающиеся отверстия подвергают промежуточному отжигу. Если числопроходов велико, отжиг производится неоднократно.

При возобновлении протяжки после отжига проволока должна быть очищена от окалины травлением в растворекислоты и промыта в щелочном растворе.

Для волочения используют углеродистую и легированную сталь с малым содержанием углерода, а также разнообразные цветные металлы и их сплавы.

Так называется способ изготовления изделий, при котором металл деформируется по всему объему, а течение его ограничивается полостью штампа, очертания и размеры которой соответствуют очертаниям и форме заготовки.

Объемная штамповка имеет большое применение в массовом и серийном производстве.

Рис 7 - Верхний (а)и нижний (б) штампы для горячей штамповки

Где 1 -- заготовительный ручей.2 -- гибочный ручей. 3 -- чистовой ручей

Поковки, полученные свободной ковкой, необходимо дополнительно обрабатывать; тогда как для поковок, полученных штамповкой, дополнительная обработка значительно меньше или она почти не требуется. Производительность труда при штамповке во много раз выше, чем при свободной ковке.

Штампы изготовляют из твердых и прочных сталей. Изготовление штампов требует значительной затраты времени и средств.

Однако, если требуется изготовить большое количество изделий, расходы на изготовление штампов не вызывают удорожания изделий, и штампованные поковки оказываются дешевле кованых. Штампы (рис. 7) делают разъемными.

Стенки вырезанных в штампах полостей, называемых ручьям и, не делаются вертикальными, а имеют уклоны от 5 до 10°, чтобы полости лучше заполнялись, и металл извлекался из них быстро и без усилий.

Для выхода излишка металла вокруг полостей делают специальную канавку, в которую выдавливается металл, образующий вокруг изделия тонкие слои -- заусенцы (облой).

Штампуют изделия в нагретом или в холодном состоянии.

Размеры полостей штампов при горячей штамповке должны быть больше размеров заготовки на величину, соответствующую уменьшению линейных размеров и объема при охлаждении металла заготовки.

При штамповке особенное внимание должно быть уделено правильному определению количества металла, необходимого для заготовки. При недостаточном количестве металла полость штампа окажется незаполненной, а при избыточном -- излишек металла образует слишком большие заусенцы, которые после извлечения заготовки из штампа удаляют наобрезных прессах.

Штампуют нагретые заготовки на паровоздушных, фрикционных и других механических прессах, а также на горизонтально-ковочных машинах.

Широкое применение имеет холодная листовая штамповка для получения деталей сложной конструкции из листовой стали, латуни, меди, сплавов алюминия и др.

Операции листоштамповочных работ разнообразны и могут быть разделены на два основных вида:

1) операции разделительного характера: разрезание листов на полосы или ленты; разделение полос или лент на мерные части; вырубка -- получение из листового материала заготовки нужного контура; пробивка -- образование в заготовках отверстий нужной формы; обрезка припуска и др.;

и полосам определенной формы; вальцовка -- образование на поверхности заготовок различных выступов -- ребер жесткости, в том числе получение волнистой (гофрированной) поверхности; накатка -- образование на листовых заготовках фасонной поверхности, например, резьбы на цоколях электроламп: вытяжка -- получение углублений в листовом материале, например, при изготовлении сосудов.

Листовая штамповка производится с помощью вытяжных, вырезных, гибочных и других видов штампов.

Рис 8 - Схема фасонных операций листовой штамповки; а) вырубка; б) гибка; в) вытяжка; г) формовка. 1 - пуансон; 2 - заготовка (изделие); 3 - штамп (матрица).

Ковка, штамповка, прессование, волочение и прокатка -- основные процессы обработки металлов давлением. Придание металлу необходимой формы, возможно ближе отвечающей конфигурации будущей детали и получаемой с наименьшими трудозатратами; исправление дефектов литой структуры; повышение качества металла путем преобразования литой структуры в деформированную и, наконец, сама возможность пластического деформирования мало пластичных сплавов -- основные аргументы применения процессов обработки металлов давлением. Таким образом, улучшения качества металла достигают не только при его выплавке, разливке и последующей термической обработке, но и в процессе ОМД. Даже самые совершенные в настоящее время процессы плавки и электрошлаковый переплав металла, глубокое вакуумирование перед разливкой не обеспечивают наивысшего качества металла, полного ресурса его деформационных и прочностных характеристик. Именно пластическая деформация, исправляя дефекты литого металла и преобразуя литую структуру, сообщает ему наивысшие свойства

1. Сторожев М.В., Попов Е.А. Теория обработки металлов давлением. Учебник для вузов.- 4-е изд.-М.: «Машиностроение»,1977.

2. Суворов И.К. Обработка металлов давлением: Учебник для вузов.-3-е изд.- М.: Высш. школа,1980.

Подобные документы

Сущность процессов упругой (обратимой) и пластической (необратимой) деформаций металла. Характеристика процессов холодной и горячей деформации. Технологические процессы обработки металла давлением: прессование, ковка, штамповка, волочение, прокат.

реферат [122,4 K], добавлен 18.10.2013

Крупные изобретения конца XVIII в. в металлургии. Экономичность процесса производства прессованием профилей сложной формы и сечений. Упругая, пластическая и холодная деформация металла. Классификация методов обработки металлов давлением. Роль силы трения.

курсовая работа [2,0 M], добавлен 08.05.2012

Производственный и технологический процессы на металлообрабатывающем предприятии. Способы формообразования деталей из металла методами литья, ковки, штамповки, металлургии. Электрофизические, электрохимические, ультразвуковые методы обработки металлов.

контрольная работа [11,8 K], добавлен 05.04.2010

Физико-механические основы обработки давлением. Факторы, влияющие на пластичность металла. Влияние обработки давлением на его структуру и свойства. Изготовление машиностроительных профилей: прокатка, волочение, прессование, штамповка, ковка, гибка.

контрольная работа [38,0 K], добавлен 03.07.2015

Классификация и применение процессов объемного деформирования материалов. Металлургические и машиностроительные процессы обработки металлов давлением. Методы нагрева металла при выполнении операций ОМД. Технология холодной штамповки металлов и сплавов.

Тема "Обработка металлов давлением". Занятие 1.

Обработка металлов давлением основана на использовании пластических свойств металлов, т. е. на их способности в определенных условиях принимать под воздействием внешних сил остаточные деформации без нарушения целостности.

При помощи давящего инструмента металлической заготовке придают требуемую новую форму, объем заготовки остается постоянным. Но за счет несовершенства применения технологических процессов происходит небольшая потеря металла. Она очень незначительна по сравнению с процессами обработки резанием, где придание детали определенной формы осуществляется путем удаления металла заготовки в стружку. Широкое использование современных методов обработки давлением обеспечивает снижение расхода металла, повышение производительности труда, сокращение времени на последующую обработку резанием, повышает рентабельность производства в целом.

Развитие процессов обработки давлением вместе с усовершенствованием применяемых для нее машин и выпуском новых ведет к все более широкому применению данного метода. Если раньше обработкой давлением получали только грубые заготовки, то в настоящее время этот способ дает возможность получать готовые детали, не требующие дальнейшей обработки.

Основы обработки металлов давлением были разработаны русским ученым Д. К. Черновым. В этой области работали и работают советские ученые В. В. Соколовский, С. И. Губкин, А. И. Целиков и др.

2. Основные виды обработки металлов давлением: прокатка, волочение, прессование, ковка, штамповка

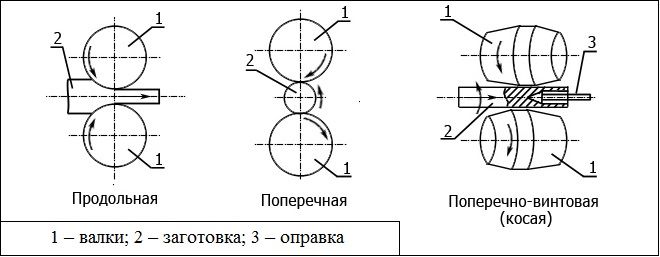

Прокатка металлов

Прокаткой металлов называют процесс изменения сечения заготовки путем пропуска ее между вращающимися в разные стороны валками. В результате прокатки поперечное сечение заготовки уменьшается, а длина увеличивается. Захват прокатываемой заготовки валками стана происходит в результате трения, возникающего между поверхностями валков и заготовки.

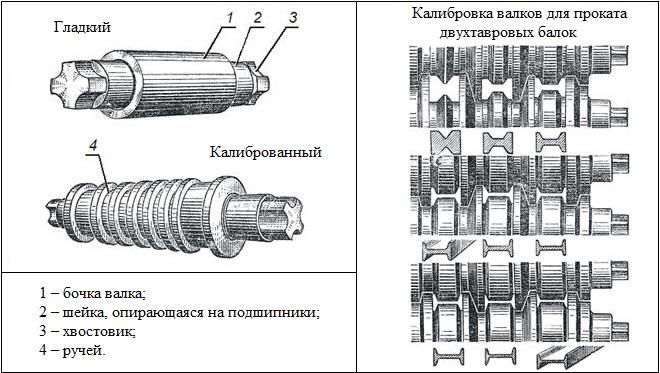

Прокатное оборудование. Процесс прокатки осуществляется на прокатных станах (рис. 1.1). Прокатный стан состоит из одной или нескольких рабочих клетей 6, 8, 9; шестеренчатой клети 4; редуктора 2 с маховиком 3, привода (электродвигатель) 1, приводов валков 5. Комплект валков 7 вместе со станиной называется клетью. Прокатные валки изготавливают из отбеленного чугуна или стали. В зависимости от профиля прокатываемого изделия валки могут быть гладкими и калиброванными — с ручьями определенного профиля (рис. 1.2). Ручьем называется вырез определенной формы на боковой поверхности валка. Два ручья (пара валков) образуют калибр. Сложные профили получают последовательными пропусками заготовки через серию калибров, часто расположенных не только на нескольких валках или рабочих клетях, но даже на нескольких прокатных станах.

Рис. 1.1. Схема прокатного стана для продольной прокатки:

1 — электродвигатель; 2 — редуктор; 3 — маховик; 4 — шестеренчатая клеть; 5 — приводы валков; 6, 8, 9 — рабочие клети; 7 — валки

Рис. 1.2. Профили обжимных ручьев валков для сортового проката

По количеству и расположению валков прокатные станы (рис. 1.3) делятся на двухвалковые (дуостаны) — а, трехвалковые — б (триостаны), четырехвалковые — в (квартостаны) и многовалковые — г. Дуостаны имеют в каждой клети по два валка и могут быть как с постоянным направлением вращения, так и реверсивным, в котором направление можно менять. Триостаны имеют рабочую клеть из трех валков, прокатка на этих станах двустороняя при постоянном направлении вращения валков.

Рис. 1.3. Схема расположения валков в рабочей клети:

а — дуостан; б — триостан; в — квартостан; г — многовалковые станы

По роду выпускаемой продукции прокатные станы делятся на обжимные, листопрокатные, трубопрокатные, сортовые и специальные. К обжимным станам относятся блюминги и слябинги. Блюминги выпускают заготовку квадратного сечения, которая подвергается дальнейшей прокатке для получения сортового проката. Слябинги производят прокат прямоугольного сечения, являющийся заготовкой для проката листа. Сортовые станы производят фасонные и сортовые профили (рис. 1.4). Сортамент изделий можно разделить на следующие основные группы: сортовой прокат простой (рис. 1.4, а), сортовой прокат фасонный — б, специальный прокат— в, листовой — г, трубы — д.

Рис. 1.4. Виды проката

Листопрокатные станы применяют для прокатки листов толщиной 0,4—60 мм.

Прокатка металла производится в горячем или холодном состоянии. Эта продукция широко применяется в самолетостроении и в других отраслях промышленности.

Трубопрокатные станы применяют для изготовления сварных и цельнотянутых (бесшовных) труб. Заготовкой для проката труб является ленточная полоса листового материала шириной, равной длине окружности изготовляемой трубы. На стане непрерывной прокатки полоса свертывается в трубу, сварка происходит при обжатии нагретого до сварочной температуры шва между парой калиброванных валков и специальной оправкой. В промышленности широко применяются цельнотянутые трубы, так как их прочность выше прочности сварных труб. Прокатка бесшовных труб производится из предварительно прокатанной заготовки круглого сечения.

Волочение заключается в протягивании обрабатываемой заготовки через калиброванное отверстие (фильер), размеры которого меньше размеров сечения исходного материала. При волочении площадь поперечного сечения заготовки изменяется, а длина ее увеличивается, так как объем остается постоянным (рис. 1.5, а). Волочением изготовляют проволоку, трубы малого диаметра и прутки различного сечения. Волочение труб производят без изменения толщины стенки (см. рис. 1.5, б) и с уменьшением диаметра трубы или толщины стенки при протяжке на пробке (см. рис. 1.5, в).

Если требуется значительное уменьшение поперечного сечения, заготовку пропускают через ряд уменьшающихся по сечению отверстий в волочильных досках.

Рис. 1.5. Схема процесса волочения:

а — волочение прутка (проволоки); б — волочение труб без изменения толщины стенки; в — волочение труб с уменьшением толщины стенки

Волочение осуществляется на специальных волочильных станах (рис. 1.6). Волочильный стан состоит из ведущего барабана 1, волочильной доски (волока) 2, ведомого барабана 3. Волочильные доски изготавливают из высокоуглеродистой или легированной стали. Вставные матрицы, которые имеют рабочие отверстия, изготавливают из инструментальной стали, твердых сплавов и алмазов. В качестве смазки при волочении используют растительные и минеральные масла, мыло, тальк, графит.

Рис. 1.6. Схема однократного волочения проволоки

Волочильные станы подразделяются на клещевые и блочные. На клещевых станах заготовка осуществляет прямолинейное движение, а на блочных — накатывается на блоки. Клещевые станы используют для волочения труб, прутков, профилей, блочные — для получения проволоки от 5 мм до сотых долей миллиметров. После волочения заготовка имеет точные размеры, чистую поверхность и повышенную прочность. При волочении возникает наклеп, поэтому для восстановления пластичности производится отжиг. За одну протяжку обжатие доходит до 35%, а иногда и более. Скорость волочения прутков и труб достигает 50 см/мин, а для тонкой проволоки 500—1500 м/мин.

Прессование

Прессованию подвергают цветные металлы и их сплавы для получения прутков и труб сложного профиля. Для прессования стальных профилей используется прокат. Сущность процесса заключается в том, что нагретый металл выдавливается из цилиндрического контейнера через отверстие в матрице, служащей одной из торцевых стенок контейнера. Прессование может быть прямым и обратным. При прямом прессовании (рис. 1.7, а) заготовку 1 выдавливают из контейнера 2 пуансоном 3 через отверстие матрицы 4. В этом случае металл выдавливается по направлению движения пуансона. При обратном прессовании металл 1 выдавливается из контейнера 2 через отверстие матрицы 4 навстречу движению пуансона 3 (рис. 1.7, б).

Рис. 1.7. Схема прессования

Прессование является высокопроизводительным процессом и осуществляется преимущественно на гидравлических прессах большой мощности.

Прессованием получают пруткиКовка — это процесс получения деталей путем пластического деформирования металла под действием последовательных ударов молота или под давлением пресса. Ковка делится на свободную ковку и ковку в штампах (ручную и машинную). Ручная свободная ковка ведется на наковальне при помощи кувалды, молотка и другого кузнечного инструмента. Ручной ковкой изготовляют мелкие поковки различной формы массой до 10 кг из прокатных профилей в условиях индивидуального производства или при ремонтных работах. Машинную или механическую ковку осуществляют на ковочных молотах и прессах для средних и крупных поковок в условиях серийного производства. Ковкой изготавливают поковки и заготовки различной формы путем последовательного выполнения основных кузнечных операций: рубка, вытяжка, осадка, высадка, гибка, прошивка отверстий, раскатка, кузнечная сварка.

Рубка — это операция разделения исходной заготовки на мерные заготовки.

Вытяжкой называется операция ковки, при которой длина заготовки увеличивается за счет уменьшения поперечного сечения. Вытяжку ведут на узком бойке молотка с поворотом заготовки на 90°. Удары наносят поперек заготовки, что обеспечивает течение металла в продольном направлении.

Осадка — операция ковки, при которой происходит увеличение сечения заготовки за счет уменьшения высоты. Для того чтобы при осадке не получался изгиб заготовки, отношение высоты заготовки к ее диаметру должно составлять не более чем 3:1. Осадкой изготовляют заготовки для шестерен, фланцев и дисков, так как при этом получается наиболее благоприятное направление волокон.

Высадкой называется операция, заключающаяся в увеличении сечения заготовки за счет уменьшения ее высоты. При высадке производят местный нагрев заготовки. Высадкой изготавливают болты, заклепки и подобные крепежные детали.

Гибкой называют операцию ковки, посредством которой заготовке или ее части придается изогнутая форма. Гибку производят также с местным нагревом заготовки. Для того чтобы не изменилось сечение в месте изгиба, необходимо в этом месте произвести высадку.

Прошивка — это операция для получения в заготовке отверстия или углубления посредством пробойников. Пробойником получают отверстия в тонких заготовках, а прошивкой — в толстых. Прошивку осуществляют в несколько переходов. Сначала прошивнем 1 (рис. 1.8) намечают отверстие (положение I ) и углубляют его при помощи подставок 2 и 3 почти на всю высоту заготовки (положение II ), затем заготовку переворачивают на 180° и прошивнем выталкивают остаток металла (положение III ). При прошивке особенно толстых заготовок применяют трубчатые пустотелые прошивни. После прошивки, если требуется увеличить внутренний диаметр поковки или уменьшить толщину стенки, производят раскатку. Отделку производят гладилками и обжимками для получения точного профиля и гладкой поверхности.

Положение I

Положение II

Положение III

Рис. 1.8. Схема процесса получения отверстий в заготовке

К основному кузнечному оборудованию, выполняющему деформацию металла при ковке, относятся молоты и прессы. Молоты разделяются на паровые и приводные (с электроприводом). Паровые молоты могут работать на сжатом воздухе, поэтому их часто называют паровоздушными. Из приводных последнее время нашли применение пневматические молоты. Для ковки крупных поковок применяют гидравлические ковочные прессы.

В крупносерийном и массовом производствах поковки изготовляют штамповкой. Процесс штамповки заключается в том, что заготовка помещается в полость одной половины штампа и под воздействием другой половины принимает форму полости штампа. Полость штампа называется ручьем. Штамповка производится на молотах, прессах и ковочных машинах. Штамповка обеспечивает высокую производительность, во много раз превышающую производительность свободной ковки, однородность и точность получаемых поковок. Припуски и допуски у штампованных поковок в два-три раза меньше, чем у кованных. Благодаря высокой точности и достаточной чистоте поверхностей штампованных поковок они почти не нуждаются в механической обработке, сокращаются отходы металла, снижается стоимость изготовления деталей.

Недостатками штамповки являются ограниченность поковок по массе и сравнительно высокая стоимость штампа. Поэтому штамповка экономически выгодна в массовом производстве. Штамповкой в современном производстве получают наиболее ответственные детали различных машин и механизмов. Так, в конструкции самолета масса штампованных деталей достигает 80% массы всех деталей. Создание мощных штампованных прессов дало возможность штамповать крупные детали машин и самолетов, которые ранее собирались из большого количества деталей. Так, например лонжерон крыла самолета, изготовлявшийся ранее из 272 деталей и 3200 заклепок, собирается из четырех штампованных заготовок.

В машиностроении применяется горячая и холодная штамповка.

Горячая штамповка. Основными инструментами горячей штамповки (объемной) являются штампы, внутреннее очертание которых соответствует конфигурации изделия. Они изготовляются из легированных сталей марок 5ХГМ; 5ХНМ; ЭИ161; ШХ15. Штамп состоит из двух частей (рис. 1.9, а): верхней 1, закрепляемой в бабе молота или пресса, и нижней 4, установленной в штамподержателе.

Нагретую заготовку перед штамповкой укладывают в нижнюю половину штампа на торец. Под действием ударов верхней части штампа металл заполняет всю полость штампа, а излишки металла 5 (называемые «облой») вытекают в специальный ручей 3 (рис. 1.9, а). При облойной штамповке поковка получается как бы с пояском по месту разъема штампа. Облой помогает получить поковку, в точности соответствующую фигуре ручья, так как в облой вытесняется излишний металл, который получается вследствие неточности подбора заготовки. Облой удаляют на специальных обрезных штампах (рис. 1.9, б) и получают поковку. Отходы металла в облой составляют 15%.

Рис. 1.9. Молотовые одноручьевые штампы

Штамповка на молотах имеет ряд существенных недостатков, поэтому в настоящее время она вытесняется горячей штамповкой на гидравлических и кривошипных прессах.

На (рис. 1.9, б) показан одноручьевой штамп, в котором производится только одна операция. Существуют многоручьевые штампы (рис. 1.10).

Рис. 1.10. Нижняя часть многоручьевого молотового штампа

Многоручьевой штамп отличается от одноручьевого прежде всего количеством ручьев, последовательное использование которых при штамповке в многоручьевом штампе полностью исключает потребность в предварительной ковке заготовок. Исходной является мерная заготовка из сортового проката. В зависимости от сложности поковки в многоручьевых штампах бывает от двух до шести ручьев. Ручьи по назначению в многоручьевом штампе могут быть классифицированы по трем группам: заготовительной, штамповочной и обрезной (обрубной).

Преимущества многоручьевого штампа — это высокая производительность, а также то, что не требуется устанавливать штампы промежуточных операций.

Холодная штамповка. Холодная штамповка может быть объемной и листовой. Холодной объемной штамповкой (высадкой и выдавливанием) изготовляют мелкие металлические изделия при массовом производстве — болты, винты, заклепки, шарики, пробки, рамки подшипников качения, гайки и т. д. Холодная листовая штамповка применяется для изготовления тонкостенных изделий из листов, лент, полос различных металлов и сплавов.

Детали, полученные холодной штамповкой, отличаются большой точностью и почти не нуждаются в механической обработке. Листовой штамповкой изготовляют шайбы, втулки, сепараторы подшипников качения, баки, детали фюзеляжа, крыла самолета и др.

Все операции листовой штамповки можно классифицировать на разделительные (отделение одной части заготовки от другой) и формоизменяющие (получение изделий сложной формы перемещением элементарных объемов материала исходной заготовки без ее разрушения). Применяют также сборочные операции (соединение отдельных деталей в общий узел под давлением штампа).

К основным разделительным операциям относятся: резка — последовательное отделение части металла по прямой или кривой линии; вырубка — единовременное отделение материала от заготовки по замкнутому контуру, причем отделяемая часть является изделием. При вырубке заготовка 1 (рис. 1.11) укладывается на матрицу 2 и плоским пуансоном 4 из нее вырезается деталь. Чтобы пуансон при обратном ходе не увлекал за собой порубленный лист, применяется специальное приспособление 3, называемое съемником. Пробивка — получение отверстий отделением материала по замкнутому контуру внутри детали.

К основным формоизменяющим операциям относятся правка (рис. 1.12) — а, гибка — б, вытяжка — в, г, протяжка — д, отбортовка — е и формовка.

Обработка металлов давлением – ОМД: разновидности и особенности технологии

ОМД, или обработка металлов давлением, возможна благодаря тому, что такие материалы отличаются высокой пластичностью. В результате пластической деформации из металлической заготовки можно получить готовое изделие, форма и размеры которого соответствуют требуемым параметрам. Обработка металла давлением, которая может выполняться по различным технологиям, активно используется для выпуска продукции, применяемой в машиностроительной, авиационной, автомобилестроительной и других отраслях промышленности.

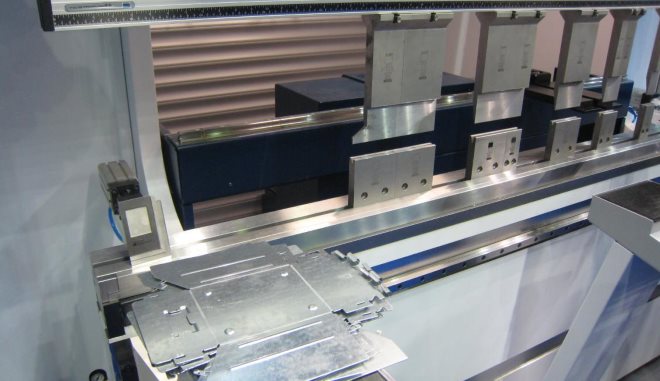

Обработка листового металла давлением на прокатном станке

Физика процесса обработки металлов давлением

Сущность обработки металлов давлением состоит в том, что их атомы такого материала при воздействии на них внешней нагрузки, величина которой превышает значение его предела упругости, могут занимать новые устойчивые положения в кристаллической решетке. Такое явление, которым сопровождается прессование металла, получило название пластической деформации. В процессе пластической деформации металла изменяются не только его механические, но и физико-химические характеристики.

В зависимости от условий, при которых происходит ОМД, она может быть холодной или горячей. Различия их состоят в следующем:

- Горячая обработка металла выполняется при температуре, которая выше температуры его рекристаллизации.

- Холодная обработка металлов, соответственно, осуществляется при температуре, находящейся ниже температуры, при которой они рекристаллизуются.

Ковка раскаленной заготовки на молоте – вид горячей обработки металла давлением

Виды обработки

Обрабатываемый давлением металл в зависимости от используемой технологии подвергается:

- прокатке;

- ковке;

- прессованию;

- волочению; ; ;

- обработке, выполняемой комбинированными способами.

Основные виды обработки металла давлением

Прокатка

Прокатка – это обработка давлением заготовок из металла, в ходе которой на них воздействуют прокатные валки. Целью такой операции, для выполнения которой необходимо использование специализированного оборудования, является не только уменьшение геометрических параметров поперечного сечения металлической детали, но и придание ей требуемой конфигурации.

Виды прокатных валков

На сегодняшний день прокатку металла выполняют по трем технологиям, для практической реализации которых необходимо соответствующее оборудование.

Это прокатка, являющаяся одним из самых популярных методов обработки по данной технологии. Сущность такого способа обработки металла давлением заключается в том, что заготовка, проходящая между двумя валками, вращающимися в противоположные стороны, обжимается до толщины, соответствующей зазору между этими рабочими элементами.

По такой технологии обрабатывают давлением металлические тела вращения: шары, цилиндры и др. Выполнение обработки данного типа не предполагает, что заготовка совершает поступательное движение.

Это технология, которая представляет собой нечто промежуточное между продольной и поперечной прокаткой. С ее помощью преимущественно обрабатываются полые металлические заготовки.

Виды прокатки металла

Ковка

Такая технологическая операция, как ковка, относится к высокотемпературным методам обработки давлением. Перед началом ковки металлическую деталь подвергают нагреву, величина которого зависит от марки металла, из которого она изготовлена.

Обрабатывать металл ковкой можно по нескольким методикам, к которым относятся:

- ковка, выполняемая на пневматическом, гидравлическом и паровоздушном оборудовании;

- штамповка;

- ковка, выполняемая вручную.

При машинной и ручной ковке, которую часто называют свободной, деталь, находясь в зоне обработки, ничем не ограничена и может принимать любое пространственное положение.

Ручная ковка используется в кузнечных мастерских при изготовлении небольшого количества изделий

Машины и технология обработки металлов давлением по методу штамповки предполагают, что заготовка предварительно помещается в матрицу штампа, которая препятствует ее свободному перемещению. В результате деталь принимает именно ту форму, которую имеет полость матрицы штампа.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

- обычный топор:

- обжимки различных типов;

- раскатка.

Прессование

При выполнении такой технологической операции, как прессование, металл вытесняется из полости матрицы через специальное отверстие в ней. При этом усилие, которое необходимо для осуществления такого выдавливания, создается мощным прессом. Прессованию преимущественно подвергают детали, которые изготовлены из металлов, отличающихся высокой хрупкостью. Методом прессования получают изделия с полым или сплошным профилем из сплавов на основе титана, меди, алюминия и магния.

Прессование в зависимости от материала изготовления обрабатываемого изделия может выполняться в холодном или горячем состоянии. Предварительному нагреву перед прессованием не подвергают детали, которые изготовлены из пластичных металлов, таких как чистый алюминий, олово, медь и др. Соответственно, более хрупкие металлы, в химическом составе которых содержится никель, титан и др., подвергаются прессованию только после предварительного нагрева как самой заготовки, так и используемого инструмента.

Установка холодного прессования изделий из листового металла

Прессование, которое может выполняться на оборудовании со сменной матрицей, позволяет изготавливать металлические детали различной формы и размеров. Это могут быть изделия с наружными или внутренними ребрами жесткости, с постоянным или разным в различных частях детали профилем.

Волочение

Основным инструментом, при помощи которого выполняется такая технологическая операция, как волочение, является фильера, называемая также волокой. В процессе волочения круглая или фасонная металлическая заготовка протягивается через отверстие в фильере, в результате чего и формируется изделие с требуемым профилем поперечного сечения. Наиболее ярким примером использования такой технологии является процесс производства проволоки, который предполагает, что заготовка большого диаметра последовательно протягивается через целый ряд фильер, в итоге превращаясь в проволоку требуемого диаметра.

Технологические процессы получения проволоки методом волочения

Классифицируется волочение по целому ряду параметров. Так, оно может быть:

- сухим (если выполняется с применением мыльной стружки);

- мокрым (если для его выполнения используется мыльная эмульсия).

По степени чистоты формируемой поверхности волочение может быть:

Линия волочения медной проволоки

По кратности переходов волочение бывает:

- однократным, выполняемым за один проход;

- многократным, выполняемым за несколько проходов, в результате которых размеры поперечного сечения обрабатываемой заготовки уменьшается постепенно.

По температурному режиму этот вид обработки металла давлением может быть:

Объемная штамповка

Сущность такого способа обработки металла давлением, как объемная штамповка, состоит в том, что получение изделия требуемой конфигурации осуществляется при помощи штампа. Внутренняя полость, которая сформирована конструктивными элементами штампа, ограничивает течение металла в ненужном направлении.

В зависимости от конструктивного исполнения штампы могут быть открытыми и закрытыми. В открытых штампах, применение которых позволяет не придерживаться точного веса обрабатываемой заготовки, предусмотрен специальный зазор между их подвижными частями, в который может выдавливаться избыток металла. Между тем использование штампов открытого типа вынуждает специалистов заниматься удалением облоя, образующегося по контуру готового изделия в процессе его формирования.

Особенностью горячей штамповки металла является воздействие высокой температуры, вследствие чего заготовка деформируется, принимая форму штампа

Между конструктивными элементами штампов закрытого типа такой зазор отсутствует, и формирование готового изделия происходит в замкнутом пространстве. Для того чтобы обрабатывать металлическую заготовку при помощи такого штампа, ее вес и объем должны быть точно рассчитаны.

Листовая штамповка

При помощи листовой штамповки готовые изделия получают из листового металла. В зависимости от того, какого результата необходимо добиться в процессе выполнения такой технологической операции, различают штамповку:

- разделительную (отрезка, вырубка и пробивка);

- формообразующую (гибка, вытяжка, раздача, отбортовка, чеканка и др.).

Для выполнения листовой штамповки используют гидравлические или кривошипно-шатунные прессы, рабочими органами которых являются штампы, состоящие из матрицы и пунсона.

Примеры изделий, изготовленных методом листовой штамповки

Качество готового изделия, которое обеспечивает листовая штамповка, позволяет не подвергать его последующей механической обработке. Для того чтобы обеспечить это качество, матрица и пунсон должны быть хорошо разработаны и изготовлены с высокой степенью точности.

Листовая штамповка – это одна из наиболее распространенных методик ОМД, которая активно применяется почти во всех отраслях промышленности. По такой технологии, в частности, производят как мельчайшие детали радиоэлектронных устройств, так и массивные кузова автотранспортных средств.

Получить более полное представление о способах обработки металла давлением, позволяет видео, демонстрирующее их в мельчайших подробностях.

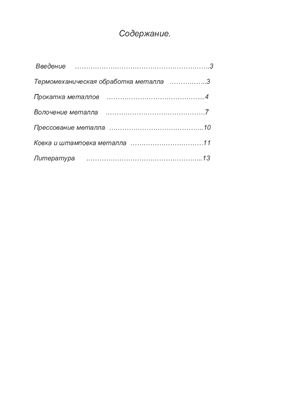

Реферат - Обработка металлов давлением

ПГУ.

Термомеханическая обработка металла.

Прокатка металлов.

Волочение металла.

Прессование металла.

Ковка и штамповка металла.

Громов Н.П. Теория обработки металлов давлением

- формат pdf

- размер 25.74 МБ

- добавлен 19 февраля 2011 г.

Издание второе, переработанное и дополненное, - М.: Металлургия, 1978. - 360 с. Учебник для студентов высших учебных заведений по специальности «Обработка металлов давлением». Может быть полезен инженерно-техническим работникам металлургической и машиностроительной промышленности. Изложены теоретические основы обработки металлов давлением: напряженное и деформированное состояние, внешнее трение, физическая сущность обработки. Приводятся методы р.

Гун Г.Я. Теоретические основы обработки металлов давлением (теория пластичности)

- формат djvu

- размер 4.67 МБ

- добавлен 28 апреля 2009 г.

Металлургия, 1980. Качество рисунков плохое, часть страниц расположено не по порядку. Учебник для студентов вузов, обучающихся по специальности " Обработка металлов давлением". На современном научном уровне излагаются механико-математические основы теории обработки металлов давлением: теория напряжений и деформаций, основные теоремы механики сплошных сред, постановка и методы решения краевых задач теории пластического течения, элементы механики.

Клюка А.В. Технология художественной обработки металлов давлением

- формат doc

- размер 3.18 МБ

- добавлен 01 декабря 2010 г.

Учебное пособие по курсу «Технология художественной обработки металлов давлением» Ростов-на-Дону, ДГТУ, 2005 г. , 42 стр. Приведена историческая справка, цель и задачи дисциплины. Описаны металлы и сплавы, подлежащие обработке давлением. Рассмотрены виды художественной обработке металлов давлением. Уделено особое внимание ручной производственной и промышленной ковке, художественной обработке листового металла, а так же филигранному производству.

Лекции - Оборудование цехов обработки металлов давлением

- формат pdf

- размер 8.37 МБ

- добавлен 27 ноября 2010 г.

Заборцев В. Н., СПбГПУ, факультет технологии и исследования материалов, кафедра "Пластической обработки металлов", специальность - Обработка металлов давлением. При изложении материала соблюдается принцип его значимости и классификационной принадлежности. Основы расчета параметров процесса продольной прокатки, как самого массового способа обработки металла, излагаются в самом начале. Далее рассматривается оборудование главных линий станов, котор.

Лекции - Оборудование цехов обработки металлов давлением Часть 2 Автоматизация прокатного производства

- формат doc

- размер 2.8 МБ

- добавлен 28 ноября 2010 г.

Заборцев В. Н. СПбГПУ, факультет технологии и исследования материалов, кафедра "Пластической обработки металлов", специальность - Обработка металлов давлением. Основные главы: - Основные сведения из теории автоматического управления - Технические средства автоматизации - Автоматизация прокатных станов - Система автоматического управления стана 2000

Лекции по ОМД

- формат doc

- размер 1.73 МБ

- добавлен 24 января 2009 г.

Лекции по курсу "Обработка металлов давлением (ОМД)", Череповецкий государственный университет, специальность тоже ОМД, 3 курс

Мищенко О.В. Автоматизация технологических процессов обработки металлов давлением

- формат pdf

- размер 1.1 МБ

- добавлен 11 августа 2011 г.

Учебно-методические указания для студентов, обучающихся по специальности 15020165 "Машины и технология обработки металлов давлением". Ульяновск: УлГТУ, 2009. - 47 с. Содержит методические указания к выполнению, лабораторных работ и разработан в соответствии с учебной программой курса «Автоматизация технологических процессов обработки металлов давлением» для студентов машиностроительного факультета специальности 150201. Содержит описание порядка в.

Реферат - Высокопроизводительные методы обработки металлов давлением

- формат doc

- размер 576.22 КБ

- добавлен 03 мая 2009 г.

Характеристика импульсных методов ОМД. Штамповка взрывом. Электрогидравлическая штамповка. Магнитно-импульсная обработка металлов. Ударная штамповка. Технологические процессы штамповки металлов в состоянии сверх пластичности.

Рудской А.И., Лунев В.А. Теория и технологии прокатного производства

- формат pdf

- размер 8.77 МБ

- добавлен 14 октября 2011 г.

Учебное пособие. С.-Пб.:"Наука,2005.- 542 с. Пособие соответствует обязательному образовательному стандарту дисциплины "Обработка металлов давлением" подготовки специалистов по направлениям "Технологические машины и оборудование" и "Машины и технология обработки металлов давлением", а также "Металлургия" и "Материаловедение и технология новых металлов". Изложены основные положения теории обработки металлов давлением, теории продольной прокатки и.

Сидельников С.Б. и др. Основы технологических процессов обработки металлов давлением

- формат pdf

- размер 2.34 МБ

- добавлен 16 апреля 2011 г.

Конспект лекций / Авторы: С. Б. Сидельников, Р. И. Галиев, Д. Ю. Горбунов, Е. С. Лопатина, А. С. Пещанский. – Красноярск: ИПК СФУ, 2008. – 95с. Настоящее издание является частью электронного учебно-методического комплекса по дисциплине «Основы технологических процессов обработки металлов давлением», включающего учебную программу, методические указания по самостоятельной работе, контрольно-измерительные материалы «Основы технологических процессов.

Читайте также: