Теория обработки металлов и сплавов

Обновлено: 04.10.2024

Рассмотрим ряд основополагающих определений и понятий.

Сплав – вещество, полученное сплавлением двух и более элементов (компонентов). Сплав, приготовленный преимущественно из металлических элементов и обладающий металлическими свойствами, называются металлическим сплавом.

По количеству компонентов сплавы соответственно называются двойными, тройными и многокомпонентными.

Структурные составляющие – обособленные части сплава, имеющие одинаковое строение с присущими им характерными особенностями.

Система – совокупность тел (твердых, жидких) в определенном объеме при определенных внешних условиях, взятых для исследования.

Компонент – простейшая часть (вещество) из образующих систему. В металлических сплавах компонентами являются элементы (металлы и неметаллы) и химические соединения (не диссоциирующие при нагревании)

Фаза – однородная часть системы, имеющая физическую границу раздела (поверхность), при переходе через которую химические состав или структура изменяются скачком.

2.1. Строение сплавов

Чистые металлы находят довольно ограниченное применение. Основными конструкционными материалами являются металлические сплавы. В основном сплавы получают путём кристаллизации жидкого расплава нескольких металлов, но могут быть и другие пути – спеканием, диффузией, осаждением и другие.

Почти все металлы в жидком состоянии растворяются друг в друге в любых соотношениях и образуют однородный жидкий раствор с равномерным распределением атомов одного металла среди атомов другого металла.

При образовании сплавов в процессе их затвердевания возможно различное взаимодействие компонентов. По характеру взаимодействия компонентов все сплавы подразделяются на три основных типа: механические смеси, твердые растворы и химические соединения.

Механическая смесь двух компонентов образуется, если они не способны к взаимодействию или взаимному растворению.

Каждый компонент при этом кристаллизуется в свою кристаллическую решетку. Структура механических смесей неоднородная, состоящая из отдельных зерен компонента А и компонента В. Свойства механических смесей зависят от количественного соотношения компонентов.

Если механическая смесь образуется при первичной кристаллизации, она называется эвтектической, если в результате вторичной – эвтектоидной.

Твердые растворы образуются, когда один компонент растворяется в другом. Тогда в твердом состоянии атомы одного компонента входят в кристаллическую решетку другого. Если атомы кристаллической решетки одного компонента А частичного замещаются атомами другого В, образуются твердые растворы замещения, рис. 2.1а. Твердые растворы замещения образуются элементами, атомные радиусы которых отличаются не более чем на 8 – 15%, но и в этом случае кристаллическая решетка растворителя искажается, не утрачивая своего строения.

Если атомы растворимого компонента В внедряются в пустоты решетки растворителя А, то образуются твердые растворы внедрения (рис. 2.1б). Следовательно, атомы растворимого элемента должны быть соизмеримы с пустотами кристаллической решетки растворителя. Концентрация твердых растворов внедрения не может быть высокой – не более 1…2%.

Рис. 2.1. Схемы твердых растворов замещения (а) внедрения (б)

Твердый раствор имеет однородную структуру и одну кристаллическую решетку. Обозначают твердые растворы буквами греческого алфавита α, β, γ, δ и т.д.

Химическое соединение образуется, если компоненты сплава А и В вступают в химическое взаимодействие. Химическое соединение имеет свою кристаллическую решетку, которая отличается от кристаллических решеток компонентов. При этом сохраняется кратное соотношение компонентов, что позволяет выразить состав химического соединения формулой А n В m .

Свойства химического соединения резко отличаются от свойств образующих его компонентов при этом они, как правило, обладают большой твердостью и хрупкостью (карбиды, нитриды и др.). Химическое соединение имеет однородную структуру, состоящую из одинаковых по составу и свойствам зерен, и может играть роль компонента в сплавах.

2.2. Диаграммы состояния двойных сплавов

Диаграмма состояния – графическое изображение состояния сплава изучаемой системы в зависимости от концентрации в нем компонентов и температуры. Диаграмма состояния показывает равновесные, устойчивые состояния сплава, т.е. такие, которые при данных условиях обладают минимальной свободной энергией.

Построение диаграмм состояния осуществляют различными экспериментальными методами. Наиболее часто используется метод термического анализа. Он заключается в том, что составляют несколько сплавов с различной концентрацией компонентов, расплавляют их и медленно охлаждают, фиксируя время охлаждения и температуру.

По полученным данным строят серию кривых охлаждения в координатах: время (τ, сек) – температура (t,°С), на которых наблюдают точки перегибов и температурные остановки – критические точки фазовых переходов (рис. 2.2).

Рис. 2.2. Кривая охлаждения сплава

В отличие от чистых металлов сплавы кристаллизуются не при постоянной температуре, а в интервале температур, поэтому на кривых охлаждения сплавов есть две критические точки. В верхней критической точке, называемой точкой ликвидус (tл), начинается кристаллизация. В нижней критической точке - солидус (tс) кристаллизация завершается.

Диаграмму строят в координатах температура – концентрация. Линии диаграммы разграничивают области одинаковых фазовых состояний. Для построения диаграммы состояния используют большое количество кривых охлаждения для сплавов различных концентраций. При построении диаграммы критические точки переносятся с кривых охлаждения на диаграмму (оси температура – концентрация) и соединяются линией. В получившихся на диаграмме областях записывают фазы или структурные составляющие. Линия начала кристаллизации сплавов на диаграмме называется линией ликвидус, а линия окончания кристаллизации – солидус.

Вид диаграммы зависит от того, как взаимодействуют между собой компоненты.

Диаграмма состояния сплавов,

образующих механические смеси чистых компонентов (1 тип)

Рассмотрим кривые охлаждения нескольких сплавов системы А – В, имеющих различный состав (рис. 2.3). Кристаллизация чистого компонента А (100%) начинается в т.1 и заканчивается в т.1*, протекая при постоянной температуре. Выше этой температуры компонент А находится в жидком состоянии, ниже – в твердом. Аналогично происходит кристаллизация чистого компонента В.

Кривая охлаждения сплава (60% А + 40%В) аналогична кривым охлаждения чистых компонентов. На ней имеется также только одна температурная остановка 2-2*, т.е. кристаллизация происходит при постоянной температуре. Особенность кристаллизации этого сплава заключается в том, что происходит одновременная кристаллизация обоих компонентов – появляются и растут кристаллы, образуя мелкокристаллическую механическую смесь обоих компонентов (А+В).

Механическая смесь двух или более разнородных кристаллов, одновременно кристаллизующихся из жидкости, называется эвтектикой (от эвтэо (греч.) – легкоплавкий). Сплав, отвечающий составу эвтектики, называют эвтектическим сплавом. Он имеет постоянную и минимальную температуру плавления (кристаллизации) для сплавов данной системы и постоянный химический состав.

Рис. 2.3. Диаграмма состояния сплавов, образующих механические смеси

чистых компонентов, состав сплавов: 1 – 100%А, 2 – 80%А+20%В,

3 – 60%А+40%В, 4 – 20%А+80%В, 5 – 100%В

Кристаллизация сплава (80%А + 20%В) происходит иначе. На кривой имеются две кристаллические точки: точка перегиба 1 и температурная остановка 2-2*. Выше т.1 сплав находится в жидком состоянии, в т.1 появляются первые зародыши кристаллов компонента А – начало кристаллизации. Выделение и рост зерен А продолжается до т.2. При этой температуре жидкий сплав, вследствие удаления из расплава компонента А в виде твердых кристаллов, приобретет эвтектический состав (60%А + 40%В) и при постоянной температуре, равной эвтектической, произойдет одновременная кристаллизация обоих компонентов (А+В), т.е. произойдет эвтектическое превращение.

Сказанное в равной степени относится и к сплаву (20%А + 80%В), отличие состоит лишь в том, что на участке 1–2 происходит образование и рост зерен компонента В. Для этих сплавов характерной особенностью является то, что кристаллизация на участке 1–2 происходит в интервале температур.

Полученные критические точки перенесем на диаграмму, где координатами будут концентрация и температура. Если затем соединить линией все точки начала кристаллизации (линия АСВ) и точки окончания кристаллизации линия (ДСF), то получим диаграмму состояния системы А – В. Линия АСВ – геометрическое место точек ликвидус, называется линией ликвидус. Линия ДСF – линией солидус. Выше линии ликвидус находится жидкость (расплав), ниже линии солидус – сплавы находятся в твердом состоянии. Сплав, отвечающий составу эвтектики (точка С), как уже указывалось, называется эвтектическим. Сплавы, находящиеся левее точки С, называют доэвтектическими. Их структура – избыточные кристаллы А и эвтектика (А+В). Сплавы, расположенные правее точки С, – заэвтектические, их структура кристаллы – В и эвтектика (А+В). Из этого следует что А, В и эвтектика (А+В) являются структурными составляющими сплавов.

Диаграмма состояния сплавов с неограниченной растворимостью

компонентов в твердом состоянии (2 тип)

Для таких сплавов возможно образование двух фаз: жидкого сплава Ж и твердого раствора α. На диаграмме две линии, верхняя – ликвидус и нижняя – солидус (рис. 2.4).

Рис. 2.4. Диаграмма состояния сплавов с неограниченной растворимостью

Диаграмма состояния сплавов с ограниченной растворимостью

в твердом состоянии (3 тип)

В таких сплавах могут существовать три фазы: жидкий раствор (Ж), твердый раствор компонента В в компоненте А – (α) и твердый раствор компонента А в компоненте В – (β). Эта диаграмма содержит в себе элементы двух предыдущих (рис. 2.5).

Рис. 2.5. Диаграмма состояния сплавов с ограниченной растворимостью

компонентов в твердом состоянии

Линия АСВ – линия ликвидус, линия АЕСFВ – линия солидус. Линия ЕСF – линия эвтектики. Таким образом, здесь также образуется эвтектика, доэвтектические и заэвтектические сплавы. Линия РЕ – линия ограниченной растворимости компонента В в компоненте А, по этой линии происходит выделение вторичных кристаллов β II (вследствие уменьшения растворимости компонента В в компоненте А с понижением температуры). Процесс выделения вторичных кристаллов называется вторичной кристаллизацией.

Диаграмма состояния сплавов, образующих устойчивые химические соединения (4 тип)

Рис. 2.6. Диаграмма 4 типа

Такая диаграмма характеризуется наличием вертикальной линии, соответствующей соотношению компонентов в химическом соединении АnВ m (рис. 2.6). Эта линия делит диаграмму на две части, которые можно рассматривать как самостоятельные диаграммы сплавов, образуемых устойчивым химическим соединением и одним из компонентов. На рисунке представлена диаграмма для случая, когда каждый из компонентов образует с химическим соединением механическую смесь.

2.3. Пластическая деформация, наклеп и рекристаллизация

Пластическая деформация – это необратимая деформация, т.е. ее влияние на форму, структуру и свойства тела сохраняются после снятия нагрузки. При пластической деформации зерна деформируются, вытягиваются в направлении деформации, образуется волокнистая структура, увеличивается число дислокаций. При этом прочность и твердость металла повышается, а пластичность и вязкость снижаются. Явление упрочнения металла при пластической деформации называется наклепом, или нагартовкой.

Волокнистое строение и наклеп можно устранить при нагреве металла. Частичное снятие наклепа происходит уже при небольшом нагреве. Снимается искажение кристаллической решетки. Этот процесс называется возвратом (рис. 2.7). Но волокнистая структура при этом сохраняется.

При нагреве до более высоких температур в металле происходит образование новых равноосных зерен. Такой процесс называют рекристаллизацией. Наклеп при этом снимается полностью. Различают рекристаллизацию первичную и собирательную.

Рекристаллизация первичная (участок 1–2 на рис. 2.7) заключается в образовании зародышей и росте новых равновесных зерен с неискаженной кристаллической решеткой.

Собирательная рекристаллизация – вторая стадия процесса, заключающаяся в росте образовавшихся новых зерен. Рост зерен обусловлен стремлением системы к более равновесному состоянию за счет уменьшения внутренней поверхности зерен. Особенность собирательной рекристаллизации – вторичная рекристаллизация – рост отдельных зерен за счет других. Основными факторами, определяющими величину зерен, являются температура, продолжительность выдержки при нагреве и степень деформации.

Рис. 2.7. Схема изменения структуры и свойств наклепанного металла

при возврате (отдыхе) и рекристаллизации

Температура, при которой идет процесс рекристаллизации, называется температурой рекристаллизации. Абсолютная температура рекристаллизации

где а – коэффициент, зависящий от структуры и состава металла. Для особо чистых металлов а = 0,2, для металлов технической чистоты а = 0,3 – 0,4, для сплавов а = 0,5 – 0,6.

На практике наклеп устраняют рекристаллизационным отжигом.

Если деформирование происходит при температуре выше температуры рекристаллизации, то наклепа не происходит. Такая деформация называется горячей. Деформация, которая происходит при температуре ниже температуры рекристаллизации, называется холодной.

Виды обработки металла

Сталь, чугун, медь, алюминий — каждый материал нуждается в отдельном подходе.

При выборе способа работы с металлическими конструкциями необходимо опираться на физические и химические свойства сталей, а именно:

- температура плавления и закалки — для термообработки;

- твердость и прочность — для резания и точения.

Второй признак классификации происходит в зависимости от того, какая стоит цель перед специалистом. Задачи могут быть многочисленными — распиловка, то есть отделение одного фрагмента от целого, шлифовка, создание фигурной поверхности, штамповка и пр.

Основные способы и методы обработки металлов и сплавов

В зависимости от намерений, могут применяться разнообразные технологии, использоваться то или иное оборудование. Перечислим основные подходы к металлообработке:

- механический — это оказание физического давления прессом или острием инструмента;

- термический — производится посредством поднятия высокой температуры, применяется для изменения формы или придания дополнительных физических характеристик;

- художественный — к нему, в первую очередь, относится ковка — придание необходимой конфигурации изделию с целью достижения эстетического эффекта;

- сварочный — это соединение двух и более элементов посредством электродуговой или инверторной сварки;

- электрический, в том числе прокалка, то есть пропуск через металл разряда;

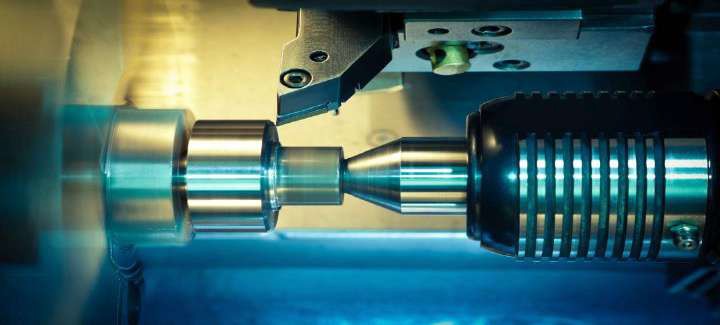

- токарный — придание нужной формы (рис. 2);

- литье — это отлив из расплавленного материала требуемой детали.

Теперь перейдем к описанию наиболее часто применяемых видов металлообработки.

Фрезерные работы

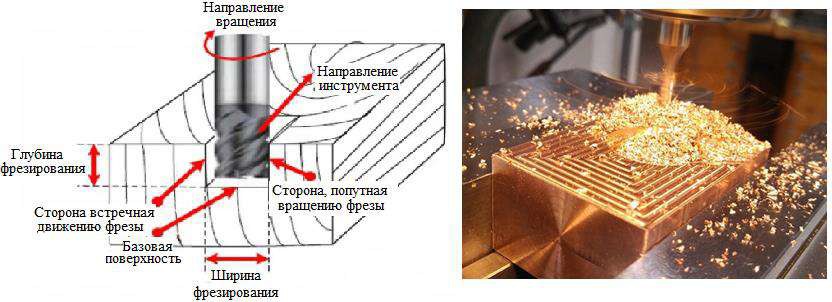

Фрезеровщики могут на своей аппаратуре производить сразу несколько операций — и наружная обработка, придание формы, и создание отверстий, полостей, поскольку фреза передвигается в нескольких направлениях (рис. 1, 3, 4). Помимо этого, можно наносить фаски, делать резьбу, канавки.

Рисунок 1 — Фрезерование детали

Многообразие процедур и задач настолько высоко, что фрезерный станок один из самых востребованных. Его устанавливают как на производствах, так и в частных мастерских. Отдельно стоит упомянуть оборудование, оснащенное ЧПУ (рис. 5, 6), так как автоматизация позволяет делать высокоточные операции с деталями фактически любой формы.

Рисунок 2 – Обработка заготовки на токарном станке.

Зубонарезные работы

Это процесс обработки металла, входе которого создаются зубчатые колеса, а также другие детали, имеющие зубья. Особенность заключается в том, что требуется сохранять на протяжении всего рабочего участка одинаковый шаг, а также глубину резьбы. Есть специализированные зубофрезерные и зубодолбежные инструменты, которые базируются на копировальном методе, то есть впадины прорезываются обычным фрезерным способом с единичным делением.

Рисунок 3 – Фрезерование детали.

На крупном оборудовании есть специальные червячные резцы, которые расположены так, что они при одном проходе позволяют создать кромки на одинаковом расстоянии. Затем все зубцы шлифуются специализированными дисками, которые отличаются наличием основного количества абразивных веществ на торцах.

Токарные работы

Обработка металла точением — это снятие верхнего слоя с вращающейся стальной заготовки посредством различного режущего инструмента. Основные изделия, с которыми можно работать на таком станке имеют цилиндрическую или конусообразную форму. Помимо срезания стружки, можно производить следующие процедуры:

- торцевание;

- снятие фасок;

- отрезание;

- обработка галтелей;

- прорезание канавок.

Важный нюанс при произведении операции — это стружкоотведение. Оно бывает автоматическим на станках с ЧПУ, но чаще производится вручную специалистом.

Рисунок 4 – Фрезерование плоской поверхности.

Сваривание металлических элементов в одну конструкцию — это наиболее часто используемый на данный момент способ достижения прочного соединения. Он заключается в точечном нагреве рабочей зоны с последующим расплавлением материала. Расплавленная сталь вступает во взаимодействие, образуя при застывании крепкую связь.

- электродуговые аппараты с электродами;

- полуавтоматы с присадочной проволокой.

В первом случае проводник покрыт специальным неплавким составом, который одновременно поддерживает сварную ванну и способствует правильному наложению шва без влияния кислорода. Во втором случае присадка является дополнительным материалом, который при расплавлении скрепляет заготовки.

Сварщик должен обладать опытом и достаточным объемом знаний, чтобы правильно выбрать электрод, силу тока, скорость движения.

Рисунок 5 – Фрезерование на станке с ЧПУ.

Ручная дуговая сварка

Дополнительные названия — MMA, РД, РДС. Метод придуман еще в 19 веке, но активно используется до настоящего времени с небольшими модификациями. Между проводником и поверхностью стали образуется электродуга с помощью ударов или «чирканья» по детали. В образованной сварной ванне одновременно плавится и заготовка, и электрод.

Способ используется в домашних условиях. Затруднения возникают, когда нужно создать потолочное или вертикальное соединение. Специалисты в таких случаях советуют ускорять процесс работы, чтобы сила тяготения не помешала отличному результату.

Сварка под флюсом

При воздействии на область сваривания воздуха происходит окисление. Это естественный процесс, но он мешает образованию прочного соединения. В электродуговых аппаратах применяют электроды со специальной обсыпкой. Помимо этого, активно применяется технология с подачей инертного газа. Но максимальное качество можно получить только при применении флюса. Это гранулированный порошок, который при нагревании плавится и служит защитой для процессов, происходящих под образованной пленкой. Затем вещество остается в виде шлака, который легко снимается со шва привычным способом, шлифовкой.

Рисунок 6 — Обработка детали на станке.

Электрическая обработка изделий из металла

Основная технология выглядит так: на участок подается точечный разряд, который приводит к оплавлению стали. Используемый электрод обычно сделан из латуни, а пространство между ним и поверхностью заполняют маслом, которое имеет отличные проводящие способности. Активно применяется эта методика для работы с металлическими тонкими листами, а также для заточки инструментов.

Подвидом электрообработки можно считать ультразвуковой метод. Волны с высокой частотой по аналогичному принципу разрушают молекулярные соединения, что приводит к образованию отверстий.

Высокая точность позволяет пользоваться технологией для изготовления ювелирных изделий.

Рисунок 7 – Обработка детали на токарном станке.

Рисунок 8 – Фреза.

Способы механической обработки

Несмотря на разнообразие процессов, их суть одинаковая. Берется заготовка с припуском, то есть с «лишними» миллиметрами или сантиметрами. Затем на нее оказывается воздействие посредством более твердого и острого инструмента. Остальные нюансы зависят от подвида — наличие вращения, подача и пр. К ним относят:

- Точение на токарном оборудовании.

- Сверление — образование сквозных или глухих отверстий нужного диаметра.

- Нарезание внутренней и внешней резьбы. Вручную это можно сделать с помощью метчика и плашки.

- Фрезерование.

- Строгание — процедура не отличается от классического типа деревообработки, когда резец проходит несколько подходов по поверхности. снимая стружку.

- Шлифование — важный финишный процесс, придание нужного уровня шероховатости и доведение до идеальных размеров.

После перечисленных способов не остается никакого припуска.

Рисунок 9 — Инструменты для обработки металла резанием.

Основы металлообработки давлением

При данных методах целостность стали не нарушается, но меняется форма. В большинстве случаев необходимо термическое воздействие, чтобы уменьшить прочность и твердость детали.

- Ковка. Проводится вручную, поэтому очень ресурсозатратна. Однако результат получается индивидуальный, а поэтому дорогостоящий. Нагретый металлический прут специалист отбивает молотком до нужной конфигурации. В современных условиях используется пресс.

- Штамповка. Часто применяется к тонколистовому металлу. Есть матрица и пуансон. Они имеют зеркальное отражение, но одинаковую форму. Помещенный между ними лист сгибается, приобретая нужные очертания.

Рисунок 10 – Фрезерование.

Как обрабатывают металлы с помощью резания?

Это простая процедура, имеющая целью разъединения одной детали на две и более. Для этого используются специальные лезвия из крепкой инструментальной стали.

Подвиды обработки металла:

- ручная резка;

- газовая;

- лазерная;

- плазменная.

Химическое воздействие

Ряд химикатов может повысить прочностные, антикоррозийные характеристики заготовки. В основном управляемые реакции необходимы или для снятия загрязнений перед другим видом металлообработки, или для нанесения дополнительного покрытия, например, цинкование.

Время и температура

При данном способе важно поддерживать нужный температурный режим и определенный временной промежуток, иначе, передержав или перегрев сталь при работе, можно столкнуться с необратимыми деформациями.

Термообработка

Обработчик металла применяет ряд операций при повышенном термическом воздействии с целью изменить физические и химические качества продукции.

Отжиг. Суть — повышение t до предела пластичности и постепенное остывание вместе с печью.

Результат — увеличенная ковкость, снятие внутренних напряжений, сниженная прочность.

Рисунок 11 – Резец токарного станка.

Закалка. Нагрев, продолжительное выжидание при высокой температуре, быстрое охлаждение вводе или масле. Итог — увеличивается прочность и стойкость к сжатиям и растяжением, но также повышается хрупкость.

Отпуск. Вторичное нагревание после закаливания, чтобы компенсировать полученное негативное воздействие.

Старение. Медленное и продолжительное изменение температурного режима, которое приводит к естественным превращениям, происходящим при длительной эксплуатации металлической конструкции.

Нормализация. Процедура аналогична отжигу, но остывание происходит на открытом воздухе. Меняется зернистость структуры, приводит к повышению ковкости.

ОСНОВНЫЕ СПОСОБЫ ОБРАБОТКИ МЕТАЛЛОВ

Методы металлообработки различаются между собой используемыми технологиями, оборудованием. К основным разновидностям способов обработки относятся:

механический метод – обработка давлением и резанием; термический; художественный; сварочный; электрический; токарный; литье.

ОБРАБОТКА МЕТАЛЛА ДАВЛЕНИЕМ: ОПИСАНИЕ И ВИДЫ

Обработка металлов давлением – пластические изменения габаритов и формы изделия с помощью процесса деформирования. С помощью этого метода происходят такие изменения:

улучшается структура материала;

повышаются физико-механические свойства заготовки; устраняется химическая неоднородность сплава; снижается усадочная пористость; материал становится прочным и эластичным.

Металл обрабатывается в зависимости от используемой технологии. Основные методы обработки давлением представлены в таблице:

Уменьшение геометрических параметров поперечного сечения детали, придание требуемой конфигурации

поперечная; продольная; поперечновинтовая

Создание детали определенной формы с помощью высокотемпературного нагрева и

ковка с помощью оборудования

Выдавливание металла на оборудовании со сменной матрицей

Прессование в горячем/ холодном состоянии

Формирование изделия с заданным профилем поперечного сечения

ОБРАБОТКА МЕТАЛЛА РЕЗАНИЕМ

Обработка заготовок резанием – технологический процесс производства разных деталей оборудования с помощью режущего инструмента. После срезания верхнего слоя материала получается заготовка детали заданной точности, геометрической формы, шероховатости. Для снятия слоев используют металлорежущие станки. Материал для заготовок – сортовой прокат цветных и черных металлов.

Элементы режимов резания

скорость резания; глубина;

подача в зависимости от необходимой

подача в зависимости от требуемой шероховатости;

глубина и ширина фрезерования

Обработка на станках сверлильной группы

диаметр отверстия (сверла);

площадь поперечного сечения срезаемого слоя;

перебег сверла; путь врезания

число рабочих ходов; подача;

ОСОБЕННОСТИ ТЕРМИЧЕСКОГО СПОСОБА ОБРАБОТКИ

Термообработка представляет собой совокупность процессов нагрева металлов до заданной температуры, выдержки и охлаждения с целью придания заготовке определенных физикомеханических свойств в результате изменения структуры (внутреннего строения) детали. Материал для заготовок – цветные металлы, сталь.

Основные виды термообработки:

Отжиг 1-го или 2-го рода. В процессе нагрева металлов до определенной температуры, после выдержки и охлаждения получается равновесная структура, повышается вязкость и пластичность, снижается твердость и прочность заготовки.

Закалка с полимерным превращением или без. Цель термообработки – повысить параметры прочности и твердости материала за счет образования неравновесной структуры. Применяется для тех сплавов, которые претерпевают фазовые превращения в твердом состоянии при процессах нагрева и охлаждения.

Отпуск. Ему подвергаются прочные стали, закаленные металлические сплавы. Основные параметры метода – температура нагрева, скорость охлаждения, время выдержки. Старение применяется к сплавам, которые были подвержены закалке без полиморфного превращения. После закалки повышается прочность и твердость магниевых, алюминиевых, никелевых, медных сталей.

Химико-термическая обработка. Технологический процесс изменяет химический состав, структуру и свойства поверхности деталей. После обработки повышается износостойкость, твердость, сопротивление усталости и контактной выносливости, антикоррозийная устойчивость материала.

Термомеханическая обработка. Этот вид включает процесс пластической деформации, с помощью которой создается повышенная плотность дефектов (дислокации) кристаллического строения заготовки. Применяют данный метод для сплавов алюминия и магния.

СВАРОЧНЫЙ, ЭЛЕКТРИЧЕСКИЙ И ТОКАРНЫЙ СПОСОБ ОБРАБОТКИ

Сварка – получение неразъемного соединения детали из стали за счет нагрева до плавления или до высокопластического состояния. В процессе обработки материал расплавляется по краю соединяемых частей, перемешивается и затвердевает, при этом образуется шов после охлаждения. Различают электрическую (дуговую или контактную) и химическую (термитную или газовую) сварку.

Токарный способ обработки – ручные работы на специальных станках с целью удаления лишнего слоя и придания деталям определенных форм, шероховатости, точности, габаритов. Основные виды в зависимости от назначения работ: основные, ремонтные и сборочные.

К электрическим методам металлообработки относят:

Электроискровой способ. Этот метод основан на явлении разрушения прочных металлов под действием электроискровых разрядов.

Ультразвуковой метод. При помощи специальных установок обрабатываются драгоценные камни, твердые сплавы, закаленная сталь и прочие материалы.

ЛИТЬЕ МЕТАЛЛОВ

Технологический процесс литья состоит в том, что детали получаются после заливки расплавленного металла в определенные формы. Применяют различные материалы:

чугун; сталь; медные, магниевые, алюминиевые и цинковые сплавы.

Обработка металла с помощью различных методов используется для выпуска деталей и заготовок, применяемых в машиностроительной, автомобилестроительной, авиационной и прочих отраслях промышленности.

Читайте также: