Теория ротационной вытяжки металла

Обновлено: 20.05.2024

Ротационная вытяжка - процесс локального циклического деформирования вращающейся плоской или полой заготовки деформирующим инструментом в виде одного или нескольких роликов и является реальной альтернативой обычной листовой штамповке при изготовлении осесимметричных деталей. Инструменты при давильном методе чаще всего не привязаны к геометрии деталей. В связи с этим данный метод обладает в достаточной степени экономичностью и чрезвычайной гибкостью, что позволяет давильному методу быть перспективным не только в сфере серийного производства, но и при выпуске ограниченного количества деталей и изготовления единичных прототипов.

Процесс ротационной вытяжки в большей степени поддается автоматизации, чем большинство других формообразующих операций листовой штамповки, потому что используется оборудование, по своей кинематической схеме и системе управления сходное с универсальными металлорежущими станками токарно-фрезерной группы, и возможно совмещение нескольких операций на одном оборудовании вплоть до изготовления готовой детали. Кроме того, это оборудование достаточно универсально и позволяет изготавливать детали различной сложной формы и размеров.

Технологические преимущества процесса:

- сравнительно простая и, следовательно, недорогая оснастка и инструмент;

- достижение больших пластических деформаций по сравнению с другими операциями холодной листовой штамповки;

- малая энергоемкость и мощность оборудования;

- формообразование деталей из труднодеформируемых сплавов без нагрева;

- осуществление локального нагрева очага пластической деформации;

- совмещение на одном станке с одной установки основных и доделочных операций (выглаживание поверхности, подрезка фланца, отрез припуска или донышка, загиб или завивка кромок, зиговка и др.);

- совмещение в одном автоматизированном цикле нескольких основных операций (вытяжка, раскатка, обжим, раздача, отбортовка);

- получение детали с заданным переменным сечением стенок;

- обработка деталей из листовой, штампованной, кованной, литой или сварной заготовки, при этом улучшается структура металла;

- регулировка точности обработки соответствующим выбором режимов обработки;

- достижение высокой чистоты поверхности, не требующей финишных операций.

Экономические преимущества процесса:

- сравнительно небольшие временные и материальные затраты на подготовку производства;

- высокая экономическая эффективность при изготовлении деталей малыми сериями;

- сокращение цикла обработки деталей и снижение себестоимости за счет сокращения числа переходов и концентрации операций на одном рабочем месте;

- высокий коэффициент использования металла;

- быстрая перенастройка на выпуск новых деталей;

- высокая степень автоматизации ротационной вытяжки на автоматизированном оборудовании, позволяющая эффективно использовать процесс в массовом производстве.

Эти преимущества позволяют изготавливать изделия оптимизированной стоимостью и высокого качества (с отсутствием сварных швов, гладкой поверхностью, высокой жёсткостью, долговечностью, точной формой, большой глубиной вытяжки, с переменным сечением стенок, улучшенной структурой).

Такие возможности реализованы на собственных давильных станках различной мощности и габаритов с ЧПУ и гидрокопировальным управлением (позволяющие обрабатывать заготовки диаметром до 4 метров, толщиной до 20мм) по собственным технологическим разработкам и научным исследованиям НПП «Технологический центр», выпускающем продукцию с 1992 года для различных производств и индивидуальных пользователей.

Богатый профессиональный опыт, собственная научная и производственная база, гибкая ценовая политика позволяют НПП «Технологический центр» индивидуально и оперативно заниматься разработками, производством, оптимизацией продукции, квалифицированные сотрудники всегда готовы к сотрудничеству.

СПРАВОЧНИК ТЕХНОЛОГА. Список литературы по технологии ротационной вытяжки

1. Аверкиев Ю.А., Аверкиев А.Ю. Технология холодной штамповки. - М.:Машиностроение, 1985. - 304 с.

2. Алексеев Н.Н. Теоретический анализ процесса ротационной вытяжки с утонением тонкостенных оболочек сферическими давильными элементами //МВТУ. М. - 1984. - 21с. Деп. ВИНИТИ 7.05.84 № 2876-84.

3. Арефьев Б.А. и др. Особенности очага деформации при обработке давлением металлических систем // Металлы. - 1992. - №3. - С.79-83.

5. Бакай Л.Ф. и др. Оценка деформируемости стали Х18НМБФ-Ш при ротационной вытяжке полых осесимметричных заготовок // Обработка металлов давлением. - Свердловск. - 1988. - С.22-23.

6. Баркая В.Ф. Усилия при ротационном выдавливании тонких оболочек // Изв.вузов. Машиностроение. - 1971. - №10. - С.166-170.

7. Баркая В.Ф., Ионов П.И. Экспериментальное исследование при ротационном формоизменении // Обработка металлов давлением в машиностроении. - Харьков: ХГУ, 1971. - вып.7. - С.125-190.

8. Белоус И.Е., Завадский Р.Е. Ротационная вытяжка на станках с ЧПУ // Светотехника. - 1983.- №11.- С.19-20.

9. Бочаров Ю.А., Ренне И.П., Белов П.И. Структурно-морфологическая классификация оборудования для ротационной вытяжки //Кузнечно-штамповочное производство. - 1987. - №9. - С.29-33.

10. Браславский В.М. Технология обкатки крупных деталей роликами. - М.: Машиностроение, 1975. - 160с.

11. Вальтер А.И., Алексеев Н.Н. Определение степени использования ресурса пластичности при ротационной вытяжке // Исслед. в обл. теории, технологии и оборуд. штамп. производства. -Тула. 1990. - С.64-68.

12. Гредитор М.А. Давильные работы и ротационное выдавливание. - М:Машиностроение, 1971. - 239с.

13. Гредитор М.А., Дробинин А.Ф., Гофман Г.С. Механизация токарно-давильных работ. - М.: ЦИНТИ, 1964. - 45с.

14. Гредитор М.А., Шерер Г.А. Современные давильные станки ФРГ и ГДР. - НИИМАШ, 1967. - 56с.

15. Григорьев П.Ф. Нагрев при ротационной вытяжке алюминиево-магниевых сплавов // Констр. и произв. транспорт. машин (Харьков). - 1984. №16. - С.96-99.

16. Дель Г.Д., Корольков В.И. Моделирование операций ротационной вытяжки с утонением // Кузнечно-штамповочное производство. -1996. - №3 - C.23-26.

17. Дель Г.Д., Корольков В.И., Смирнов В.В. Автоматизированный синтез управляющих программ операций ротационной вытяжки // Прогрессивные технологии и оборудование для изготовления тонкостенных изделий методами ротационного формообразования: Тез.докл.семинара - Москва, 1992. - С.13-14.

18. Елин К.Д. Давильные работы с утонением стенки // Вестник машиностроения. - 1963. - № 10.

19. Ершов В.И., Макаров В.Д., Яцюк О.И. Исследование ротационной вытяжки тонкостенных конических оболочек с ребрами жесткости // Кузнечно-штамповочное производство. - 1987. - №7 - С.31-34

20. Калпакчиоглу С. Изучение способности металлов к силовой выдавке // Конструирование и технология машиностроения. - т.83, серия В. - 1961. - №3. - С.2-9.

21. Калпакчиоглу С. Максимальное утонение стенок при раскатке труб // Труды американского общества инженеров-механиков. Конструирование и технология машиностроения. - 1964. - № 1. - С.57-62.

22. Калпакчиоглу С. Механика процесса ротационного выдавливания // Труды американского общества инженеров-механиков. т.83, серия В. - 1961. - №2. - С.125-130.

23. Капорович В.Г. Обкатка в производстве металлоизделий. - М.: Машиностроение, 1973. - 168с.

24. Коновалов Е.Г., Сидоренко В.А. Чистовая и упрочняющая ротационная обработка поверхностей. - Минск: Высшая школа. - 1968. - 363с.

25. Коновалов Е.Г., Чистосердов П.С., Флюменблит А.И. Ротационная обработка поверхностей с автоматической подачей. - Минск: Вышейшая школа, 1976. - 192с.

26. Кононенко В.Г., Могильный Н.И. Автоматизированная токарно-давильная обработка. - М.: НИИИНФОРМТЯЖМАШ, 1969. - 53с.

27. Корольков В.И. Компьютерное проектирование технологии ротационной вытяжки // Авиационная промышленность. - 1996. - №5-6. - С.29-32.

28. Корольков В.И. Моделирование деформированного состояния заготовки при ротационной вытяжке без преднамеренного утонения [Текст] //Кузнечно-штамповочное производство. - 2001. -№7.-С.40-44.

29. Корольков В.И. Расчет оптимальных параметров перехода операции ротационной вытяжки без преднамеренного утонения [Текст] //Кузнечно-штамповочное производство. - 2000. -№7.-С.3-5.

30. Корольков В.И. Технологические отказы в операциях ротационной вытяжки // Кузнечно-штамповочное производство. - 1997. - № 1. - С.19-21.

31. Корольков В.И. Технология и оборудование процессов ротационной вытяжки Воронеж: Издательство ВГТУ,1999.-115 с.

32. Корольков В.И. Энерго-силовые параметры процесса ротационной вытяжки с утонением [Текст] / Кибернетика и технологии ХХI века: Труды пятой международной научно-технической конференции.-Воронеж:ВГУ,2004 –С.353-361.

33. Корольков В.И., Арапов Ю.А. Автоматизация проектирования технологического процесса ротационной вытяжки // Кузнечно-штамповочное производство. - 1993. - №9. - С.7-9.

34. Корольков В.И., Захаров Е.Е. Компьютерное моделирование процесса ротационной вытяжки обтекателя мотогондолы самолета АН-70 [Текст] //Системные проблемы качества, математического моделирования и информационных технологий: Материалы Международной научно-технической конференции.-Сочи,2000-С.33-37.

35. Корольков В.И., Захаров Е.Е. Учёт влияния фланца в операциях ротационной вытяжки [Текст] // Наука-производству.-2003.-№12, С.12-14.

36. Корольков В.И., Зубарев В.Ю. Технология изготовления металлических сильфонов ротационной вытяжкой [Текст] // Известия Самарского научного центра Российской академии наук, -Самара, Т.12(33), №1 (2),2010 – С.353-356.

38. Корольков В.И. Моделирование и технологическое проектирование процессов ротационной вытяжки деталей носка обтекателя мотогондолы транспортного самолета [Текст] / Корольков В.И., Саликов В.А. Чернов В.М. Захаров Е.Е. // Кибернетика и технологии ХХI века: Материалы II международной научно-технической конференции.-Воронеж,2001 - С.197-201.

39. Корольков В.И., Ткачёв А.В. Исследование устойчивости оболочек в операциях ротационной вытяжки [Текст] // Известия Самарского научного центра Российской академии наук, -Самара, Т.12(33), №1 (2),2010 – С.560-563.

40. Корольков В.И., Чернов В.М. Ротационная вытяжка из листа оболочечных деталей оборудования для пищевой промышленности // Кузнечно-штамповочное производство. - 1997.- №3.- С.20 - 22.

41. Корольков В.И. Исследование влияния ширины недеформируемого фланца на глубину ротационной вытяжки [Текст]/ Корольков В.И., Смородинов М.И., Рыжков В.В. // Авиакосмические технологии (АКТ-2017): Тезисы Iтура XVIIIМеждународной науч.-техн. конф. и школы молодых ученых, аспирантов и студентов. – Воронеж: ООО Фирма «Элист», 2017, С.80-81.

42. Кренделев Л.А., Миронов В.В., Ионов И.Н. и др. Технология и оборудование для ротационной вытяжки осесимметричных деталей // Вестник машиностроения. - 1990. - №5. - С. 10-12.

43. Маковецкий А.В. Устойчивость деформируемых оболочек при давильно-обкатных работах // Разраб. исслед. высокоэффектив. технол. процессов, оснастки и оборуд. обраб. мет. давлением. - Киев. - 1990. - С.130-134.

44. Макшанцев В.Г. К определению энергосиловых параметров процесса обкатки инструментом с постоянным профилем // Разраб. исслед. высокоэффекив. технол. процессов, оснастки и оборуд. обраб. мет. давлением. - Киев. - 1990. - С.115-121.

45. Маленичев А.С., Смирнов В.В., Юдин Л.Г., Литвиков В.Г. Ротационное выдавливание роликовыми раскатными головками // Кузнечно-штамповочное производство. - 1975. - №8. - С.34-36.

46. Могильный Н.И. Определение сил, крутящих моментов и мощности при ротационной вытяжке // Кузнечно-штамповочное производство. - 1992. - №3. - С.25-29.

47. Могильный Н.И. Ротационная вытяжка оболочковых деталей // Машиностроитель. - 1990. - №7. - C.10-12.

48. Могильный Н.И. Ротационная вытяжка оболочковых деталей на станках. - М.: Машиностроение, 1983. - 192с.

48. Могильный Н.И., Карташова Л.И., Могильная Е.П. Обрабатываемость листовых металлов при ротационной вытяжке // Машиностроитель. - 1994. - №9 - С.3-6.

49. Могильный Н.И., Кисилев В.Н. Станочнику-машиностроителю. - Донецк: Донбасс, 1984. - 127с.

50. Могильный Н.И., Моисеев В.И., Могильная Е.П. Рациональные условия ротационной вытяжки оболочковых деталей // Машиностроитель. - 1995. - №1. - С.26-28.

51. Могильный Н.И., Моисеев В.М. Исследование энергосиловых параметров ротационной вытяжки оболочек // Кузнечно-штамповочное производство. - 1979. - №2. - С.21-23.

52. Могильный Н.И., Моисеев В.М., Бутенко А.И. Исследование энергосиловых параметров ротационной вытяжки оболочек на токарно-давильных станках // Обработка металлов давлением в машиностроении. - Харьков: Вiша школа. - 1980. - № 16. - С.37-46.

53. Нечаев В.Ф., Тачкова И.С. Определение силовых параметров ротационного выдавливания трубчатых изделий с нагревом // Сб.Технология легких сплавов. - М.: ВИЛС. - 1973. - №16. - С.43-48.

54. Огородников В.А., Сахаров Д.В., Матвийчук В.А., Сивак И.О. Исследование пластичности пористого материала ПЖЧМ2 и его деформируемости в ротационных процессах с локальным очагом деформации // Изв. вузов. Черная металлургия. - 1991. - №1. - С.52-55.

55. Определение силовых параметров процесса ротационной вытяжки тонкостенных оболочек. / Добровольский И.Г. и др. // Висцi АН БССР. - Сер.физ.- тэхн. - 1983. - № 4. - С.3-8.

57. Папшев Д.Д. Отделочно-упрочняющая обработка поверхностным пластическим деформированием. - М.: Машиностроение, 1978. - 152с.

58. Папшев Д.Д. Упрочнение деталей обкаткой шариками. - М.: Машиностроение, 1968. - 132с.

59. Попов С.П., Томилов Ф.Х., Чернов В.М. Влияние технологических факторов на деформированное состояние и технологические отказы при ротационной вытяжке оболочек из плоских заготовок //Кузнечно-штамповочное производство. - 1993. - №9. С.24-25

60. Проскуряков Ю.Г. Технология упрочняюще-калибрующей формообразующей обработки металлов. - М.: Машиностроение, 1971. - 208с.

61. Радюченко Ю.С. Ротационное обжатие.- М.: Машиностроение, 1972. - 176с.

62. Ренне И.П., Смирнов В.В., Юдин Л.Г. Об определении оптимальных размеров инструмента при ротационном выдавливании //Кузнечно-штамповочное производство. - 1970. - №1. - С.13-14.

63. Розанов Б.В., Львов Д.С. Давильные работы. - М.: ГНТИ, 1951. - 40с.

64. Романовский В.П. Справочник по холодной штамповке. - Л.: Машиностроение, 1971. - 782с.

65. Ротационная вытяжка раскатными устройствами с планетарным движением роликов на универсальном оборудовании / Смирнов В.В. и др. // НИАТ-М. - 1984. - 242с., - Деп. в НИИМаше 20.03.1984 № 91 мш - 84.

67. Сиротинский М.С. Циклическая сдвиговая деформация в процессах обработки металлов давлением // В кн.:Процессы обработки легких и жаропрочных сплавов. - М.:Наука,1981. - С.65-69. - 269с.

68. Смелянский В.М., Калпин Ю.Г., Баринов В.В. Исчерпание запаса пластичности металла в поверхностном слое детали при обработке обкатыванием // Вестник машиностроения. - 1990. - №8. - С.54-58.

69. Смирнов В.В., Ренне И.П., Юдин Л.Г., Маленичев А.С. Теоретическое и экспериментальное изучение силовых параметров ротационного выдавливания шариковыми раскатными головками // Сб.Технология легких сплавов. - М.: ВИЛС. - 1973. - С.19-22.

70. Смирнов В.В., Юдин Л.Г. О микропрофиле поверхности при ротационном выдавливании // Сб.Технология машиностроения. - Тула: ТПИ, 1970. - вып.9. - С.124-128.

71. Смирнов В.В., Юдин Л.Г., Маленичев А.С. и др. Технология ротационного выдавливания раскатными головками. - Л.: ЛДНТП, 1976. - 32с.

72. Соловцов С.С., Королев В.И. Определение параметров процесса раскатки шариками особотонкостенных деталей //Кузнечно-штамповочное производство. - 1967. - №7. - С.14-18.

73. Томилов Ф.Х., Попов С.П., Смирнов В.В., Корольков В.И. Экспериментальное исследование деформированного состояния и технологических отказов при ротационной вытяжке заготовок сильфонов // Кузнечно-штамповочное производство. - 1994. - №5. - С.9-11.

74. Уик Ч. Обработка металлов без снятия стружки. - М. - Л.: Мир, 1965. - 548с.

75. Филонов И.П. Механика процессов обкатки. - Минск: Наука и техника, 1985. - 328с.

76. Фомичев А.Ф., Юргенсон Э.Е., Карачунский А.Д. и др. Применение ротационной обработки для получения осесимметричных заготовок // Кузнечно-штамповочное производство. - 1991. - №4. - С.5-6.

77. Хитрый А.А., Юдин Л.Г. Исследование неравномерности деформаций по сечению стенки оболочек сложного профиля, получаемых ротационной вытяжкой // Исслед. в обл. теории, технологии и оборуд. штамп. производства. - Тула. - 1990. - С.64-68.

78. Юдин Л.Г., Яковлев С.П. Ротационная вытяжка цилиндрических оболочек. - М.: Машиностроение, 1984. -128с.

79. Alberti N. and oth. Analysis of metal spinning processes by the ADINA code // Comput and Struct. - 1989. - 32, № 3-4. - P.517-525.

80. Arrieux R., Boivin M. Theoretical Determination of the Forming Limit Stress Curve for isotropic sheet materials // CIRP Ann. - 1989. - 38, № 1. -P.261-264.

81. Asari A., Matsumoto S., Dosai T. Production line for one-piece aluminium forget wheel with spining process // ”Alum. technol. - 86 Proc. Int. Conf., London, 11-13 March, 1986”. - London, 1986, - P.256-577.

82. Avitzur B. and Yang C.T. Analisis of Power Spinning of Cones // Trans. ASME. - 82(1960). - Ser. B. - P.231.

83. Bennich P. Tube spinning // Prod. Syst.. "Effic. Intefration resour. Proc. 3rd. Int. Conf. Prod. les., Amherst, Md, 4-7 Aug., 1975 " London. - 1977. - P.107-116.

84. Dierig H. Steurungskonsepte fur das AC-Druken // Blech Rohro Profile. - 1989. - 36, № 8. - S.606-610.

85. Faulhaber D.J. CNC-Drucken von LKW-Radschusseln // "Werstaff und Betr.".- 1987.- 120, № 8.- S.607-608.

86. Faulhaker J. Drucken und Fliessdrucken. Verfahren und Maschinen // Blech Rohre Profile. - 1987.-34,3.- S.199-202.

87. Finckenstein E., Kleiner M. Process Simulation and Adaptive Control in Sheet Metal Forming //Proc. Advanced Technology of Plasticity. - 1987. - v.11.- P.1187-1194.

89. Hayama M. Analisis of Working Forcesin Shear Spinning of Cones // J.JSTP. - 1975. - v.16. - P.627-634.

90. Hayama M. On the Mechanismof Shear Spinning // Proc.1, ICPE.- Tokyo, 1974. - P.262.

91. Hayama M., Amono T. Experiments on Mechanism Shear Spinning of Cones // J. JSTP. - 1975. - v.16. - P.371-378.

92. Hayama M., Kudo H. Analisis of Diametral Growth and Working Forces in Tube - Spinning // Trans, JSME. - 1979. - v.22. - P.776.

93. Hayama M., Murota T., Kudo H. Deformation Modes and Wimkung of Flange on Shear Spinning // Bul. JSME. - 1966. - v.9. - P.423.

94. Hofen W., Wenke R. Stand und Entwicklungstendenzen des Fliebdruckens // Fertigungstechnik und Betrieb. - 1980. - v.3. - №10. - P.584-587.

95. Hofen W., Wenke R., Drews F. Metaldrucken - Spitrentechnologie zur Herstellung rotationssymmetrische Hohlteil // Fertiguengtechn& und Betr. - 1989. - 39, №10. - S.590-593.

96. Kalpakjian S., Rajagopal S. Spinning Tubes: A Review // J. of Apllied Metalworking. - 1982. - v2. - №3. - P.211-223.

97. Kobayashi S. Instability in Conventional Spinning of Cones //Trans. ASME, Ser. B., J. Engng Ind. - 85. - 1963. - P 44-48.

98. Korolkov V.I. Simulation of Preform Strein State in Different Processes of Spinning // The fourth international conference on physical and numerical simulation of materials processing.Forming and designing.- Shanghai,China,2004 – p.1.

99. Noyes R.B. Forming diagrams for axisymmetric Sheet Metall forming by Spinning // Sheet Metal Ind. - 1983. - v.60, №5. - P.264-265.

100. Pollitt D.H. Flow forming for cost effective innovation // Sheet Metal Ind. -1990. - 67, № 1. - P.34-36.

101. Programmable lathe provides a solution // Sheet Metal Ind.. - 1990. 67, №9. - P.458.

102. Puigjaner I. La conformacion por estivado para obtencion de cabezas conicas // Deform. metal. - 1983. - № 87. - P.56-58.

104. Runge M. Numerische Playbacksteuerung an Druckmaschinen nutzt Umformvemogen aus. // Maschinenmarkt. - 1983. - №79. - S.1807-1809.

105. Samek R., Tarik H. Proverka diagramu mezniho stupne proverovani operace lemovani // Sb. Vaaz Brno. - B. - 1988. - 2. - P.21-29.

106. Sethi P. Experimental studies on shear spinning of metals. // Proc. int. Conf. Prod. Eng. New Delhi. Culcutta. - 1977. - P.136-144.

107. Signal R.P., Saxena P.K., Prakash R. Estimation of power in the shear spinning of long tubes in hard-to-work materials // J. Mech. Work. Technol. - 1990. -23, №1. - P.29-40.

108. Tait Wei Hua A damage mechanics model for anisotropic material and its application to sheet metal forming // Int. J. Solids and Struct. - 1988. - 24, № 10. -P.1045-1057.

110. Vinko P. Hladno rotaciono istiskivanje celika // Tehnika (SFRJ). - 1983. -38, № 12. - P.1753-1757.

111. Vinko P. Odredjivanje Brzine deformacije kode hladnog rotacionog ojacanja metalla // Obrada deform mas.. - 1989. - 14, № 1-2. - P.99-117.

112. Winship John T. Spun parts by computer // Metal Forming. - 1989. -23, № 11. - P.10-26.

113. Zastosowanie zmodyfikowanej teorii bruzdy do wyznaczania kriwich od ksztatcen grancznych/ Gronostajski Jerzy, Dolnj Andrzej, Stawiarska Elzbieta, Zimniak Zbignew // Obrol. plast. metali. - 1989. - №3. - P.21-24.

Теория ротационной вытяжки металла

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь c политикой конфиденциальности.

Заготовка в ротационной вытяжке представляет собой металлический полуфабрикат, который служит для производства готовой продукции путем дальнейшей обработки.

От качества исходной заготовки зависит устойчивость формообразования, качественные характеристики изготавливаемых деталей и вероятность дефектообразования, поэтому к выбору и подготовке исходного материала необходимо подходить с особым вниманием.

В процессе ротационной вытяжки возможно применение заготовок различных форм и размеров. В целом, их можно разделить на 2 вида: листовые и полые.

Как правило, в качестве листовой заготовки используют металлическую пластину округлой формы. Реже применяются диски овальных, квадратных и других сложных криволинейных форм.

Подготовка исходного материала может производиться на различном оборудовании с учетом размерных требований, технологических свойств материала и серийности производства. Для изготовления деталей небольших серий формообразование круглых листовых заготовок выполняется на кругорезах. В случае увеличения объема продукции используют станки гидравлической, плазменной или лазерной резки.

Применение полых заготовок зависит от глубины вытяжки, характеристик металла и размерных требований к готовому изделию. Большинство оболочек изготавливают традиционными методами механической обработки и обработки металлов давлением.

Основные типоразмеры полых заготовок:

- Заготовка-труба. Может быть широко использована для получения цилиндрических оболочек. Изготавливается волочением или прессованием.

- Колпак. Изготавливают обычной вытяжкой или выдавливанием, желательно, за один подход.

- Заготовка со сварным соединением. Позволяет снизить число операций в технологическом процессе и расход материала, идущего на деталь. Изготавливается из плоского листа вальцовкой с последующей сваркой стыка.

Общие требования к заготовкам для ротационной вытяжки

В процессе ротационной вытяжки заготовки должны подвергаться тщательной проверке на наличие дефектов, не поддающихся исправлению: расслоение металла, надрывы, забоины, запрессовки и т. д. Наличие окалины и царапин на поверхности заготовки снижает допустимую степень деформации и ведет к появлению брака. Листовая заготовка должна быть вырезана без трещин, заусенцев и царапин. При необходимости по центру металлической пластины выдавливают базирующую лунку, которая служит для центрирования материала на оправке.

Толщина стенки исходной заготовки

Выбор толщины стенки исходной заготовки является неотъемлемым этапом процесса ротационной вытяжки и связан со способностью материала заготовки к ротационной вытяжке и числом проходов. В связи с запланированным утонением стенок материала в процессе формообразования необходимо производить расчеты, позволяющие правильно подобрать толщину заготовки в зависимости от требуемой толщины готового изделия.

При выборе исходной заготовки также необходимо учитывать разностенность, что особенно важно при изготовлении точных изделий. При наличии большой разностенности металл на утолщенной стороне заготовки распределяется неравномерно, что приводит к образованию скошенного торца и другим дефектам.

Материал заготовки для ротационной вытяжки должен удовлетворять не только назначению и условиям работы изготавливаемой продукции, но и технологическим требованиям, вытекающим из характера деформации.

Пригодность металла для ротационной вытяжки характеризуется, прежде всего, его механическими свойствами: прочностными и пластическими.

Чаще всего для обеспечения точности, прочности и высокой эффективности изделия используют следующие металлы:

Многопроходная ротационная вытяжкапредставляет собой процесс постепенного формоизменения заготовки в полую деталь путем приложения локального деформирующего давления. Прижим металла к оправке происходит ступенчато, за несколько проходов, с применением различных режимов вытяжки и траекторий движения давильных инструментов.

Многопроходная ротационная вытяжка может проводиться без преднамеренного утонения стенок и с заданным утонением.

Ротационная вытяжка без утонения — операция, при которой толщина стенок остается неизменной, а формоизменение происходит за счет уменьшения диаметра заготовки.

Ротационная вытяжка с заданным утонением — процесс, при котором формообразование происходит за счет изменения толщины стенок, а наружный диаметр заготовки при этом не меняется. В результате произведенного утонения повышаются прочностные характеристики материала (нагартовка), и полученная деталь будет обладать увеличенной прочностью и сроком службы.

Однопроходная ротационная вытяжка без утонения осуществляется за один ход инструмента, при этом превращение плоской заготовки в полую деталь происходит при уменьшении поперечных размеров исходного материала. Отсутствие преднамеренного утонения возможно при условии, что расстояние между роликом и оправкой сохраняется больше толщины первоначальной заготовки.

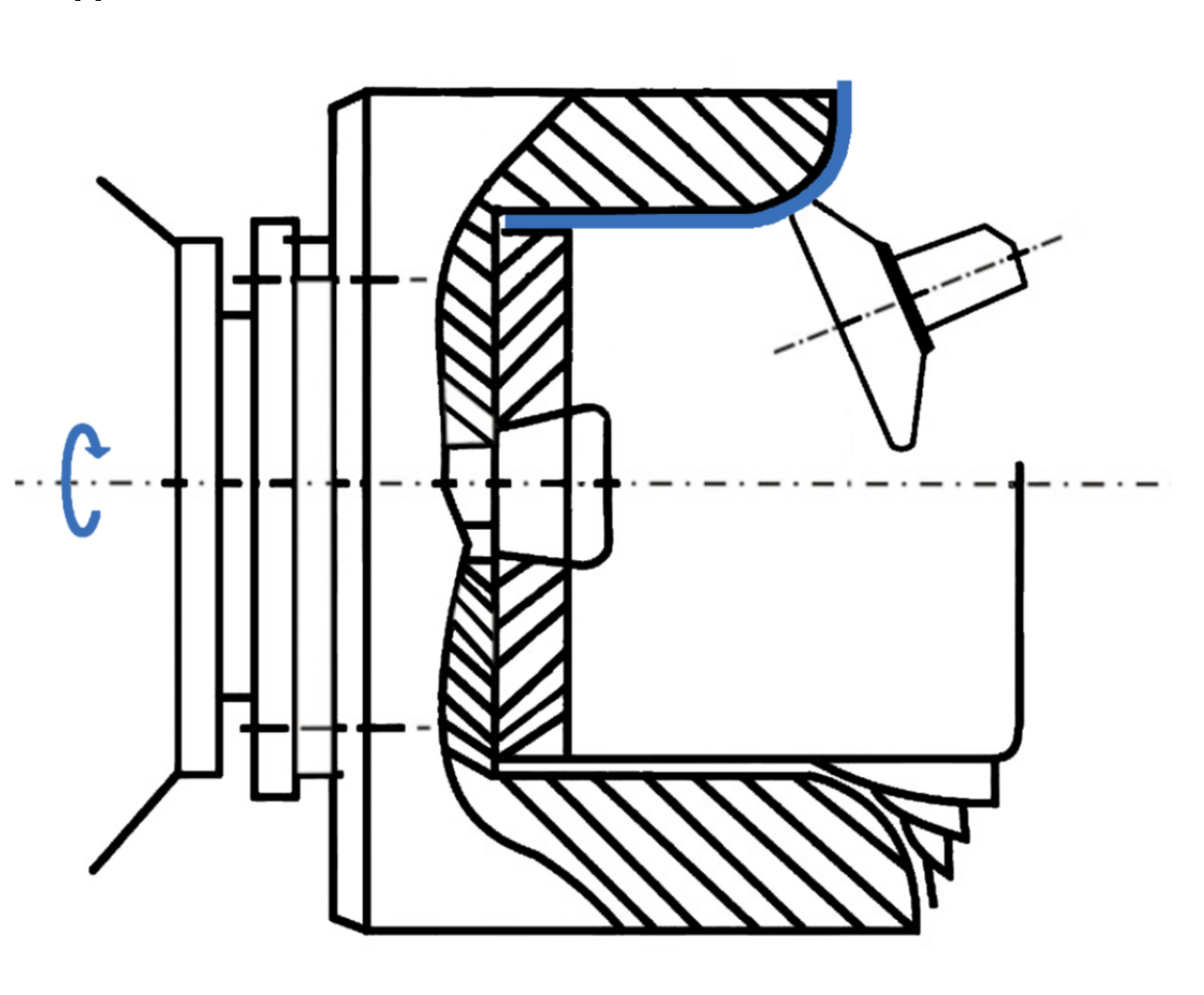

Проецирование представляет собой способ ротационной вытяжки металла, при котором заготовка укладывается на оправку за один проход инструмента, в результате чего материал утоняется, сдвигается в осевом направлении и как бы проецируется на поверхность оправки. Данный процесс характеризуется тем, что диаметр исходной заготовки и детали после обработки равны между собой.

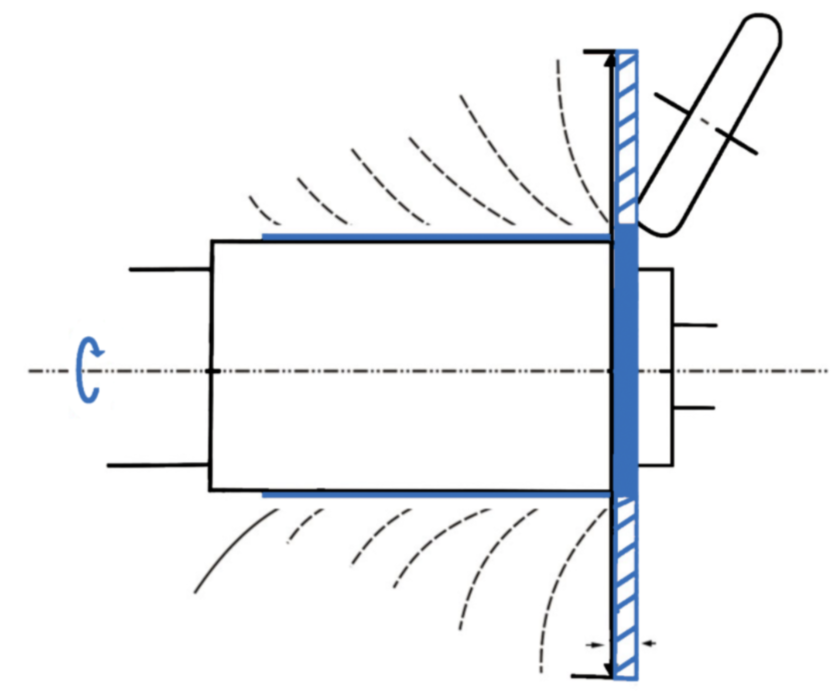

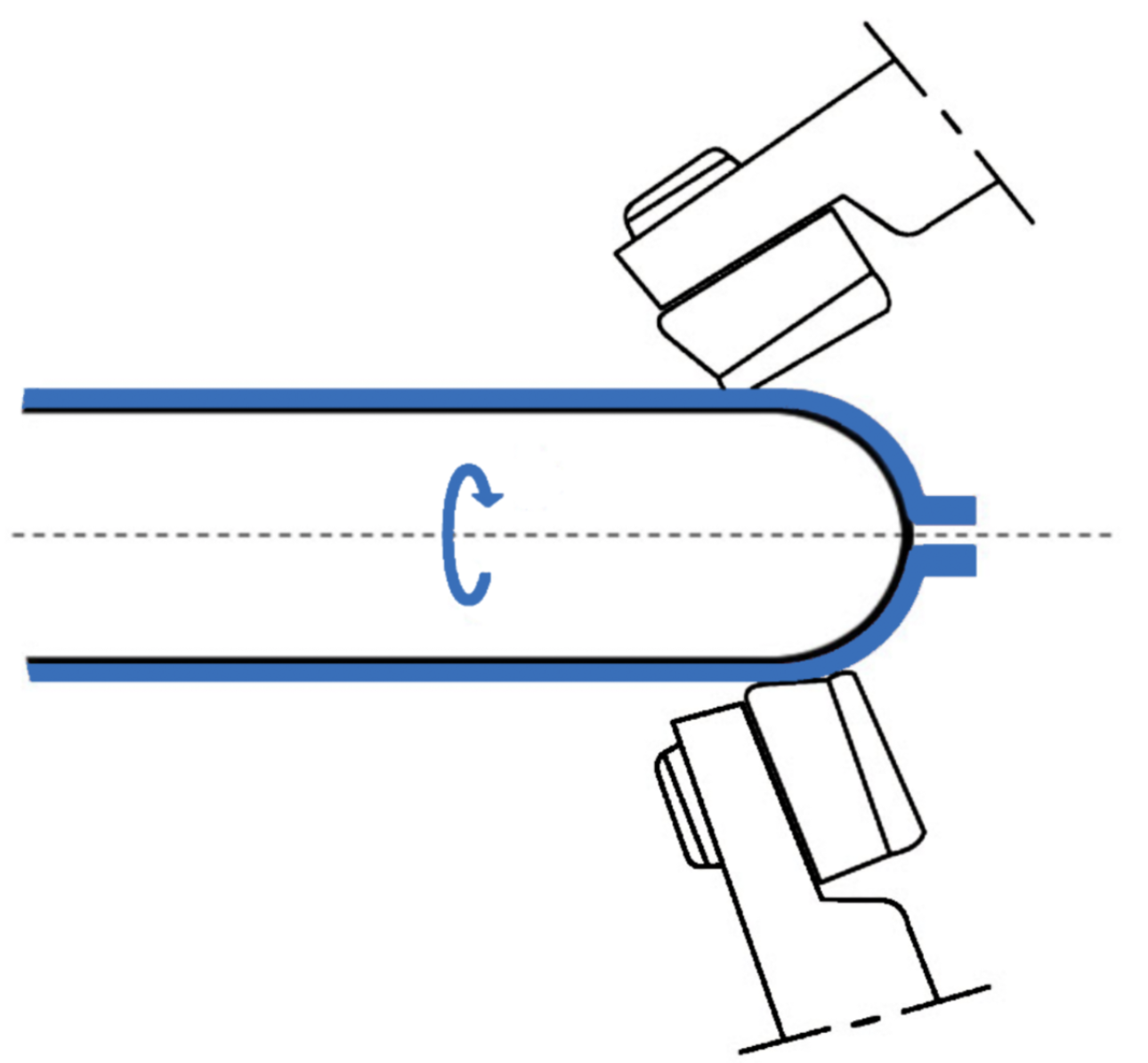

Ротационная протяжка — процесс удлинения полой цилиндрической заготовки за счет уменьшения толщины стенок при приложении локальной давящей силы. Различают прямую и обратную ротационную протяжку. При прямом способе перемещение металла совпадает с направлением движения давящего ролика, а при обратном — перемещение металла противоположно направлению движения инструмента.

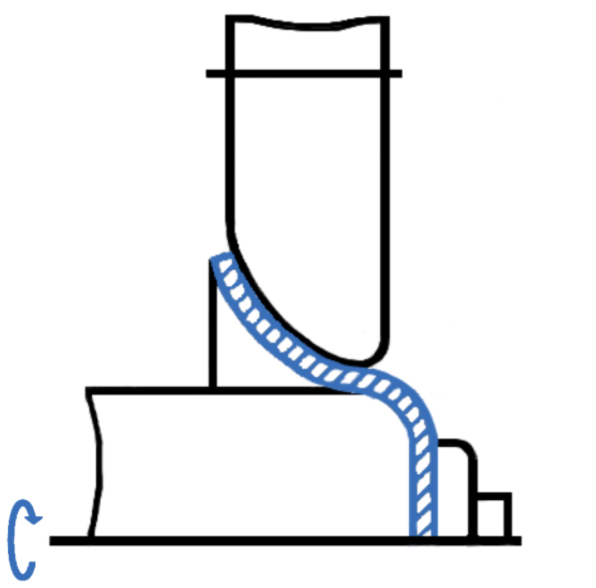

Закатка металла заключается в ступенчатом уменьшении диаметра полой вращающейся заготовки за счет перераспределения металла и утолщения стенок исходного материала. Ролик при этом движется по направлению к центру вращения. Данный способ чаще всего используют для образования горловины или дна емкости.

Раздача — процесс формирования детали, при котором происходит увеличение диаметра полой заготовки на некоторой длине — в середине или конце изделия.

Профилирование как вид ротационной вытяжки является способом поэтапного формирования выемок, пазов и т. д. в цилиндрических заготовках. Чаще всего обработку проводят несколькими роликами, которые дополняют друг друга и формируют окончательную форму обрабатываемой детали.

Ротационная вытяжка металла

Ротационная вытяжка — широко распространенный способ обработки металлов, он применяется для изготовления тонкостенных полых деталей в форме тел вращения.

Ротационная вытяжка металла

Осуществляется путем приложения давления к вращающейся листовой или полой заготовке, приобретающей в результате форму оправки.

Вытяжка металла и ее виды

Основные виды ротационной вытяжки металла:

Поступенчатое формование

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия. Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях. Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.

Прижим осуществляется за несколько проходов, ступенчато. В конце обработки проводится серия сглаживающих движений ролика с пониженным прижимом для получения высококачественной поверхности.

Проецирование — формование за один проход

Вытяжка осуществляется за один проход. Ролик перемещается параллельно оправке, в зависимости от угла его установки осуществляется большее или меньшее утонение стенки болванки, материал ее смещается под воздействием ролика в осевом направлении.

Проецирование — формование за один проход

Способ отличается экономичностью и точностью соблюдения размеров, а также высоким классом получаемой поверхности..

Закатка с оправкой или без нее

В этом случае осуществляется уменьшение внешнего диаметра заготовки с одновременным утолщением ее стенки за счет перераспределения материала. Закатка осуществляется по направлению к центру, в несколько проходов.

Закатка с оправкой или без нее

Как вариант применяется формование детали отдельными сегментами оправки посредством ролика со смещенным центром. Резка, дополнительное профилирование или отбортовку проводят в качестве завершающих операций.

Комбинированный

Для деталей сложной конфигурации поступенчатое формование, закатки, профилирования и резки применяются совместно в различных сочетаниях.

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Процесс ротационной вытяжки металла

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Способы формоизменения ротационной вытяжкой металла

Многообразие приемов ротационной вытяжки металла сводится к одному из двух видов:

- Прямой. Перемещение металла происходит по ходу формующего ролика.

- Обратный. Перемещение металла происходит против хода формующего ролика.

Прямой способ

Наружный контур пуансона соответствует внутреннему контуру будущего изделия (с учетом необходимых припусков). Из-за этого оправка делается длиннее изделия. Устройство пуансона усложняется, вес, себестоимость и трудоемкость отладки технологического процесса возрастает.

Прямой способ ротационной вытяжки металла

Этот метод применим для формовки деталей в виде конуса и цилиндра с большим соотношением длины к диаметру и диаметра — к толщине стенок.

Обратный

В этом случае оправка должна совпадать по размерам и форме с внутренней поверхностью заготовки, что дает возможность выполнить оправку намного короче, чем будущее изделие.

Толстостенная ротационная вытяжка

Метод используют в производстве изделий с малым отношением длины к диаметру и относительно толстыми стенками.

Операции ротационной вытяжки металла делятся также на формовку:

- С утонением — сохраняется наружный размер, толщина стенок снижается.

- Без утонения — толщина стенок при обработке сохраняется, наружный диаметр меняется.

- С раскатом — сохраняется наружный диаметр, толщина стенок увеличивается.

Основные виды ротационной вытяжки металла

Заготовку закрепляют между оправкой, зафиксированной на приводе, и прижимом суппорта.

Станки для ротационной вытяжки металла

Для реализации технологии применяют следующие виды станков:

- Давильно-раскатные станки для ротационной вытяжки металла.

- Станки ротационной ковки.

- Кругорезы.

На ручных токарно-давильных станках формовка производится мышечной силой рабочего. Используются для выпуска уникальных изделий или особо малых серий. Для средних и больших серий применяют давильно-обкатные (раскатные) станки с числовым программным управлением. Гидравлика или электроприводы, управляемые контроллером согласно программе, загруженной в центральный блок ЧПУ, позволяют с большой точностью контролировать силу и направление прижима, равно как и направление движения ролика, включая самые сложные криволинейные траектории. Такие станки обеспечивают абсолютную идентичность изделий в серии, что особо важно для деталей реактивных двигателей и другой высокотехнологичной продукции

Схема ковки на станках ротационного типа

Станки ротационной ковки позволяют формовать изделия конической формы из труб путем обжимки трубы специальным инструментом — ковочным штампом. Особенность и главное преимущество заключается в уникальной возможности производства изделий, у которых:

- длина во много раз превышает диаметр.

- по длине возможно неоднократное изменение диаметра и угла раскрыва конуса.

- требуется накатка ребер жесткости.

Кругорезы предназначены для раскроя листового проката на плоские заготовки в форме круга или эллипса. Также применяются как с ручным приводом, так и электрогидравлические.

Область применения ротационной вытяжки металла

Метод применяется для производства:

- деталей реактивных двигателей в системах вооружения;

- днищ и крышек резервуаров;

- различных экранов в радиотехнике, включая радарные экраны;

- тонкостенные сосуды сложной формы: бидоны, чайники, баллоны, котелки;

- детали корпусов строительных миксеров;

- детали вентиляторов и вытяжных зонтиков.

Изделия изготовленные путем ротационной вытяжки

Метод применяется также в производстве предметов современного искусства и в ателье по кастомизации уникальных мотоциклов и автомобилей.

Читайте также: