Тепловое воздействие пламени с металлом

Обновлено: 17.05.2024

Газопламенная обработка металлов — это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем.

В число этих процессов входит и газовая сварка плавлением. При такой сварке кромки соединяемых частей деталей нагревает пламя газов, сжигаемых на выходе из горелки для газовой сварки.

Газовое пламя чаще всего образуется в результате сгорания (окисления) горючих газов технически чистым кислородом (чистота не ниже 98,5%). В качестве горючих газов используют ацетилен, водород, метан, пропан, пропано-бутановую смесь, бензин, осветительный керосин.

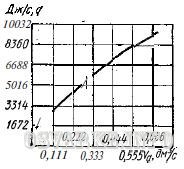

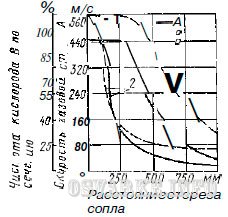

Рис. 1. Распределение температуры по оси нормального газового пламени

Зоны газового сварочного пламени

Газовое сварочное ацетилено-кислородное «нормальное» пламя по форме похоже на схему с рисунка 1.

Поступающая из сопла газовая смесь подогревается до температуры воспламенения во внутренней части ядра пламени 1. В наружной оболочке ядра происходит частичный распад ацетилена. Выделяющиеся частицы углерода раскалены, ярко светятся и четко выделяют очертания оболочки ядра — температура газов в ядре невелика и не превышает 1500 °С.

Зона 2 или сварочная зона — наиболее важная часть сварочного пламени. В ней происходит первая стадия сгорания ацетилена за счет кислорода, поступающего в сопло из баллона. Поэтому здесь развивается максимальная температура. Газы в сварочной зоне обладают восстановительными свойствами по отношению к оксидам многих металлов, включая оксиды железа. Поэтому ее можно назвать восстановительной. Содержание углерода в металле шва изменяется незначительно.

В зоне 3 или факеле пламени газы догорают за счет кислорода воздуха. Содержащиеся в факеле газы и продукты их диссоциации окисляют металлы, т.е. зона является окислительной. Вид ацетилено-кислородного пламени зависит от соотношения кислорода к ацетилену в подаваемой в горелку газовой смеси. Такое соотношение называется коэффициентом β.

Рис. 2. Строение ацетилено-кислородного пламени

При β = 1,1… 1,2 пламя нормальное (см. рис. 1). При увеличении этого соотношения — т.е. относительном увеличении содержания кислорода (окислительное пламя) — форма и строение пламени изменяются (рис. 2). Реакции окисления ускоряются, а ядро пламени бледнеет, укорачивается и приобретает коническую заостренную форму. Тогда сварочная зона утрачивает восстановительные свойства и приобретает окислительный характер — содержание углерода в металле шва уменьшается, выжигается.

При уменьшении коэффициента β — т.е. увеличении содержания ацетилена в газовой смеси — реакции окисления замедляются. Ядро удлиняется, и его очертания становятся размытыми. Количество свободного углерода увеличивается, частицы его появляются в сварочной зоне. При сильном избытке ацетилена частицы углерода появляются и в факеле пламени. В этом случае сварочная зона становится науглероживающей — содержание углерода в металле шва повышается.

Пламя заменителей ацетилена принципиально похоже на ацетилено-кислородное и имеет три зоны. В отличие от углеводородных газов водородно-кислородное пламя не имеет светящегося ядра, поскольку в нем нет светящихся частиц углерода.

Температура пламени при газовой сварке

Один из важнейших параметров, определяющих тепловые и технологические свойства пламени, — его температура. Она различна в различных его участках как по длине вдоль его оси (рис. 1), так и в поперечном сечении. Она зависит от состава газовой смеси и степени чистоты применяемых газов.

Наивысшая температура наблюдается по оси пламени и достигает максимума в сварочной зоне на расстоянии 2… 3 мм от конца ядра. Это основная сварочная зона для расплавления металла. С увеличением β максимальная температура возрастает и смещается к мундштуку горелки. Это происходит из-за увеличения скорости горения смеси при избытке кислорода. При избытке ацетилена (β менее 1), наоборот, максимум температуры удаляется от мундштука и уменьшается по величине.

Горючие газы-заменители ацетилена дешевле и не дефицитны. Но их теплотворная способность ниже, чем у ацетилена. Максимальные температуры пламени также значительно ниже.

Поэтому газы-заменители применяют в ограниченных объемах в технологических процессах, не требующих высокотемпературного пламени: сварка алюминия, магния и их сплавов, свинца; пайка, сварка тонколистовой стали; газовая резка и т.д. Например, при использовании пропана и пропано-бутановых смесей максимальная температура в пламени 2400… 2500 0С. Такие смеси используют при сварке стали толщиной до 6 мм; сварке чугуна, некоторых цветных металлов и сплавов; наплавке, газовой резке и т.д.

При использовании водорода максимальная температура в пламени 2100 °С. Нагрев металла пламенем обусловлен лучистым и в основном конвективным теплообменом между потоком горячих газов и соприкасающейся с ним поверхностью металла. При вертикальном положении пламени его растекающийся поток образует на поверхности металла пятно нагрева, симметричное относительно центра. При наклоне пламени пятно нагрева вытягивается по направлению оси и сужается с боков. Интенсивность нагрева перед ядром выше, чем за ним.

При газовой сварке ввод тепла в изделие происходит по большей площади пятна нагрева. Источник тепла менее сконцентрирован, чем при других способах сварки плавлением. Из-за обширной площади разогрева основного металла околошовная зона — зона термического влияния — имеет большие размеры. Это приводит к образованию повышенных деформаций сварных соединений (короблению).

Воздействие газовой фазы на металл сварочной ванны

При газовой сварке на металл сварочной ванны активно воздействует газовая фаза всего пламени и особенно сварочной зоны. Газовая фаза содержит в основном СО + Н2 и частично пары воды, а также СО2, Н2, О2 и N2 и некоторое количество свободного углерода. Ее состав определяет соотношение кислорода к горючему газу в газовой смеси, а также температура пламени. В разных зонах фазы состав тоже различен.

От состава зависят металлургические взаимодействия газовой фазы с металлом сварочной ванны. Основные реакции при сварке — это окисление и восстановление. Направление реакции зависит от концентрации кислорода в газовой фазе — окислительное и науглероживающее пламя, — температуры взаимодействия и свойств оксида.

При сварке сталей газовая фаза в основном взаимодействует с железом, т.е. происходит образование его оксидов или восстановление. Элементы с большим сродством к кислороду по сравнению с железом (Al, Si, Mn, Cr и т.д.) могут интенсивно окисляться, когда реакций окисления железа не проходит. Они легко окисляются не только в чистом виде, но и в виде легирующих добавок, причем чем выше их содержание, тем окисление интенсивнее. Окисление таких элементов, как Al, Ti, Mg, Si, полностью исключить не удается. Для уменьшения их угара следует помимо регулирования состава газовой смеси использовать флюсы.

Раскисление и структура металла при газовой сварке

Защитное и восстановительное действие пламени относительно невысоко. Поэтому раскисление металла в сварочной ванне при сварке сталей достигают путем ввода в нее марганца, кремния и других раскислителей через присадочную проволоку.

Раскислители образуют жидкотекучие шлаки, способствующие самофлюсованию сварочной ванны. То есть на поверхности сварочной ванны образуются шлаки, которые защищают расплавленный металл от кислорода, водорода и азота, газовой среды пламени и подсасываемого воздуха.

Иначе не избежать негативных последствий. Например, содержащийся в пламени водород может растворяться в расплавленном металле сварочной ванны. При кристаллизации металла часть не успевшего выделиться водорода может образовать поры. Азот, попадающий в расплавленный металл из воздуха, образует в нем нитриды.

Структурные превращения в металле шва и околошовной зоне при газовой сварке носят такой же характер, как при других способах сварки плавлением. Но из-за медленного нагрева и охлаждения металл шва имеет более крупнокристаллическую структуру с равновесными неправильной формы зернами. При сварке сталей с содержанием 0,15… 0,3 углерода и быстром охлаждении в нем может образовываться видманштеттовая структура. Чем выше скорость охлаждения металла, тем мельче в нем зерно и тем выше механические свойства металла шва. Поэтому сварку следует производить как можно быстрее.

Зона термического влияния состоит из тех же характерных участков, что и при дуговой сварке. Но ее ширина значительно больше — до 30 мм при сварке стали больших толщин — и зависит от режима газовой сварки.

Типы соединений газовой сваркой

В процессе сварки происходит расплавление основного и присадочного металлов. Степень их расплавления определяют мощность горелки, толщина металла и его теплофизические свойства. Газовой сваркой выполняют сварные соединения различного типа.

Металл толщиной до 2 мм соединяют встык без разделки кромок и без зазора или — в идеале — с отбортовкой кромок без присадочного металла.

Металл толщиной 2… 5 мм с присадочным металлом сваривают встык без разделки кромок с зазором между кромками.

При сварке металла свыше 5 мм используют V- или Х-образную разделку кромок.

Тавровые и нахлесточные соединения допустимы только для металла толщиной до 3 мм. При большой толщине неравномерный разогрев приводит к существенным деформациям, остаточным напряжениям и возможности образования трещин.

Свариваемые кромки зачищают от загрязнений на 30… 50 мм механическими способами или газовым пламенем. Детали сварного соединения закрепляют перед сваркой в сборочно-сварочном приспособлении или собирают с помощью коротких швов прихваток.

Левый и правый способы сварки

Направление движения горелки и ее наклон к поверхности металла оказывают большое влияние на эффективность нагрева металла, производительность сварки и качество шва. Различают два способа сварки: правый и левый (рис. 3).

Внешний вид шва лучше при левом способе сварки, так как сварщик видит процесс образования шва. При толщине металла до 3 мм левый способ сварки также более производителен из-за предварительного подогрева кромок.

Но угол скоса кромок правым способом сварки на 10… 150 меньше, чем левым — при большой толщине металла и сварке с разделкой кромок. Угол наклона мундштука также может быть на 10… 150 меньше. В результате производительность сварки повышается. Тепловое воздействие пламени на металл зависит от угла наклона оси пламени к поверхности металла (рис. 4).

Рис. 3. Способы перемещения горелки (способы газовой сварки)

Рис. 4. Углы наклона горелки в зависимости от толщины металла

Техника газовой сварки

Во время сварки горелке сообщаются колебательные движения. Конец мундштука описывает зигзагообразный путь. Сварщик держит горелку в правой руке, а в левой при использовании присадочного металла сжимает присадочный пруток. Присадочный пруток располагается под углом 45° к поверхности металла. Оплавляемому концу присадочного прутка сообщают зигзагообразные колебания в направлении, противоположном движению мундштука (рис. 5).

Газовая сварка может проходить в нижнем, вертикальном и потолочном положениях. При сварке вертикальных швов «на подъем» удобнее вести процесс левым способом, а при сварке горизонтальных и потолочных — правым способом.

Рис. 5. Движения горелки и проволоки: а) при сварке стали толщиной более 3 мм в нижнем положении; б) при сварке угловых валиковых швов; 1 — движение проволоки; 2 — движение горелки; 3 — места задержек движения

Если нужно использовать флюс, его следует наносить на свариваемые кромки или вносить в сварочную ванну оплавляемым концом присадочного прутка. Флюсы можно использовать и в газообразном виде при подаче их в зону сварки с горючим газом.

Для плазменной дуги характерны крайне высокая температура (до 30000 °С) и широкий диапазон регулирования технологических свойств.

Электронно-лучевая сварка использует кинетическую энергию потока электронов, движущихся с высокими скоростями в вакууме.

Сварка трением это разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным перемещением (вращением) одной из соединяемых частей свариваемого изделия.

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора — лазера.

При сварке токами высокой частоты (ТВЧ) изделие перед сварочным узлом формируется в виде заготовки с V-образной щелью между свариваемыми кромками.

Холодная сварка — способ соединения деталей при комнатной (и даже отрицательной) температуре, без нагрева внешними источниками.

Сварка взрывом — сравнительно новый и перспективный технологический процесс. Он позволяет получать биметаллические заготовки и изделия практически неограниченных размеров из разнообразных металлов и сплавов, включая те, которые сложно сваривать другими способами.

Магнитно-импульсная сварка металлов использует силы электромеханического взаимодействия между вихревыми токами, наведенными в стенках обрабатываемой детали при пересечении их силовыми магнитными линиями импульсного магнитного поля и самим магнитным потоком.

Электрогазосварщик

Тепловое действие сварочного пламени на наплавленный и основной металл

При нагреве изделия пламенем газовой горелки, помимо расплавления металла, происходит изменение структуры металла в зоне теплового воздействия, изменяется форма изделия, возникают так называемые внутренние напряжения.

Если сварной шов разрезать поперек, отшлифовать и обработать специальным реактивом, то на таком образце, называемом макрошлифом, можно заметить невооруженным глазом, что наплавленный металл шва отличается от основного металла. Это отличие объясняется тем, что свариваемые детали большей частью, изготавливаются из прокатного металла.

При прокатке металла в горячем состоянии его механические свойства улучшаются. Литой металл шва, не подвергающийся подобной обработке, имеет крупнозернистую структуру и худшие по сравнению с прокатным механические свойства.

Основной металл, расположенный рядом с наплавленным металлом, нагревается в процессе сварки до различных температур (но ниже температуры плавления), а затем вновь охлаждается до температуры окружающей среды. Часть основного металла, подвергнутая такому нагреву при сварке, называется зоной термического (теплового) влияния, или около шовной зоной. Зона термического влияния состоит из нескольких участков, имеющих неоднородную структуру металла. Размер этих участков и структуру можно увидеть, рассматривая микрошлиф под микроскопом (микрошлиф — образец, отполированный, а затем протравленный раствором азотной кислоты в спирте). Размер зоны термического влияния зависит от степени нагрева металла в процессе сварки и скорости охлаждения. Скорость охлаждения зависит от толщины свариваемого металла,, а степень нагрева—от способа и режима газовой сварки. Так, например, при сварке стали правым способом ширина зоны термического влияния меньше, чем при сварке левым способом. Режим сварки в основном определяется мощностью применяемой горелки и скоростью перемещения пламени. При нормально установленных мощности пламени и скорости сварки зона термического влияния имеет меньшую ширину, чем при чрезмерно большой мощности и малой скорости сварки.

Зона термического влияния подразделяется на участок перегретого металла 2, участок нормализации «3 и участок неполной нормализации 4.

Участок перегретого металла имеет более низкие механические свойства, чем основной, так как здесь получается крупное зерно и часто появляется структура перегрева, придающая стали пониженные пластические свойства.

Участок нормализации имеет мелкозернистую структуру (мельче, чем у основного металла вне зоны термического влияния). Механические качества металла этого участка могут быть выше механических свойств основного металла, не затронутого действием тепла при сварке. Участок неполной нормализации имеет структуру, среднюю между структурой зоны нормализации и структурой основного металла. Механические качества этой зоны удовлетворительные.

Лучшим способом устранения зоны термического влияния является полная термическая обработка детали.

Неравномерное нагревание металла при сварке вызывает соответственно неравномерное его расширение, вследствие чего деталь изменяет свою первоначальную форму и начинает коробиться (деформироваться). Это можно наблюдать при нагревании средины листа пламенем горелки. По мере нагрева металл под пламенем горелки будет стремиться расшириться, но этому препятствуют более холодные части листа, окружающие место нагрева. В результате нагреваемый участок начнет выпучиваться (деформироваться) вверх. Величина расширения металла и связанная с этим величина деформации зависят от температуры нагрева металла и его коэффициента линейного расширения.

Величина деформации будет тем выше, чем выше коэффициент линейного расширения и температура нагрева металла. Так как при сварке детали подвергаются нагреву до высокой температуры, то и деформация имеет значительную величину.

Другой причиной, вызывающей деформацию сварного соединения, является усадка металла шва. Усадкой называется уменьшение объема металла при его остывании. При остывании металла шва после сварки объем уменьшается, что приводит к продольной и поперечной усадке шва. Если взять два листа, положить их параллельно и сваривать в направлении, а стрелкой, то свободные кромки листов будут набегать друг на друга. Получается это в результате продольной усадки металла шва. Поперечная усадка шва приводит к деформации листов.

Если деформированию что-либо препятствует, то в шве и детали появляются так называемые внутренние напряжения. Эти напряжения в зависимости от степени нагрева, размеров и формы детали и количества наплавленного металла могут достичь настолько большой величины, что вызовут появление трещин в шве или в основном металле и даже разрушение сварного соединения.

Напряжения и деформации можно уменьшить, применяя определенный порядок наложения швов или другие мероприятия, описанные ниже.

Обратноступенчатый порядок наложения швов. В этом случае весь шов делят на несколько участков длиной 100—250 мм и сварку ведут участками в порядке, указанном на фиг. 45, а, б и в цифрами. При таком способе обеспечивается более равномерное распределение тепла вдоль шва, чем при непрерывной сварке, а поэтому деформации уменьшаются.

Способ обратных деформаций. Этот способ заключается в придании деталям такой формы или расположения перед сваркой, чтобы после сварки они приняли требуемое взаимное расположение. Для этого, например, листы укладывают перед сваркой не параллельно, а под некоторым углом, при сварке заплаты в средину листа ее делают выпуклой.

Уравновешивание деформаций путем определенного порядка наложения швов. В этом случае сварка ведется так, чтобы накладываемый шов вызывал деформации (коробление), обратные ранее полученным. Примером может служить порядок наплавки валиков на стержень. Попеременное накладывание валиков с противоположных сторон стержня в порядке, указанном цифрами, позволяет избежать заметной деформации. При многослойной сварке применяется порядок наложения швов, снижающий поперечный изгиб листов.

Жесткое закрепление свариваемых деталей. Детали укрепляют так, чтобы они в процессе сварки не могли деформироваться. Деталь освобождается после охлаждения швов. Этот способ хотя и уменьшает деформации, но вызывает появление внутренних напряжений, остающихся после сварки. Поэтому при пользовании им следует применять какие-либо другие способы уменьшения напряжений, например подвергать деталь последующей термообработке.

Охлаждение детали. Применяемое в процессе сварки охлаждение детали уменьшает объем нагреваемого металла, а следовательно, и деформацию изделия. Для охлаждения изделие частично погружают в воду, оставляя не погруженным только место сварки, или кладут под шов и рядом с ним прокладку из меди, хорошо отводящую тепло, или же обкладывают деталь около шва мокрым асбестом.

Предварительный подогрев детали. Если деталь предварительно нагреть, то разница между температурой места сварки и температурой всей детали уменьшается и, следовательно, будут уменьшаться деформации от местного нагрева. Этот способ часто применяется при ремонте с помощью сварки отливок, изготовленных из металла имеющего большой коэффициент линейного расширения (чугун, бронза, алюминий).

Проковка. Проковка в горячем состоянии производится слесарным молотком путем легких ударов так, чтобы на поверхности шва оставались небольшие вмятины. После проковки, благодаря уплотнению, наплавленный металл приближается по свойствам к основному металлу свариваемых деталей. Кроме того, проковка уменьшает оставшиеся в шве напряжения. Подробнее о проковке будет сказано далее при описании техники сварки различных металлов.

Тепловое воздействие пламени с металлом

Нагрев металла пламенем обусловлен вынужденным конвективным и лучистым теплообменом между потоком горючей смеси пламени и соприкасающимся с ним участком поверхности металла. Значение лучистого теплообмена невелико и составляет 5-10% величины общего теплообмена пламени и металла. Таким образом, газовое и, в частности, сварочное пламя, являющееся местным поверхностным теплообменным источником, можно в первом приближении рассматривать как конвективный теплообменный источник.

Интенсивность вынужденного конвективного теплообмена в основном зависит от разности температур пламени и нагреваемой поверхности металла и от скорости перемещения потока пламени относительно этой поверхности.

В общем виде удельный тепловой поток пламени q2, представляющий собой количество теплоты, вводимой пламенем за единицу времени через единицу площади нагреваемой поверхности металла, можно выразить известным правилом Ньютона

q2=α(Тп-Т),

где α - коэффициент теплообмена между пламенем и металлом, равный сумме коэффициентов вынужденного конвективного и лучистого теплообмена кДж/(см2∙с∙°С) [ккал/(см2∙с∙°С)]; Тп - температура потока газов пламени, °С; Т - температура поверхности металла, на которую направлен поток пламени, °С.

Коэффициент а в процессе нагрева металла и увеличения его температуры уменьшается, в связи с чем выбирать значения этого коэффициента следует только по данным, основанным на сопоставлении опытных результатов с теоретическими расчетами распространения теплоты распределенных источников, разработанными Н.Н. Рыкиным.

Направленный на поверхность металла газовый поток пламени деформируется и, растекаясь, нагревает значительный по размерам участок поверхности металла. Этот участок поверхности называют пятном нагрева.

Характер распределения удельного теплового потока пламени по пятну нагрева зависит от угла наклона пламени, расстояния от сопла до нагреваемого металла и средней скорости истечения горючей смеси из сопла горелки.

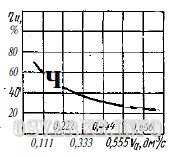

Эффективная тепловая мощность и эффективный к.п.д. пламени. Эффективная тепловая мощность пламени q есть количество теплоты, вводимой пламенем в металл за единицу времени, и зависит в основном от расхода горючего газа, с увеличением которого она возрастает (рис. 40).

Рис. 40. Эффективная мощность пламени в процессе нагрева металла в зависимости от расхода ацетилена. Условия опытов: φ=90°; h=5/4L; fr>=l,0; ω - 500 мм/мин; образцы из низкоуглеродистой стали размером 110x50x6 мм

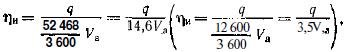

Эффективность нагрева металла газовым пламенем оценивается эффективным к.п.д. ηи, представляющим собой отношение эффективной мощности пламени q, определяемой калориметрированием, к полной тепловой мощности пламени (qн), подсчитываемой по низшей теплотворности горючего: ηи= q/qн.

Для ацетилено-кислородкого пламени при низшей теплотворности ацетилена 52468 кДж/м3 (12600 ккал/м3) или 52468 Дж/дм3 (12600 кал/л) при 20°С и 760 мм рт. ст. эффективный к.п.д. пламени

Из этого выражения, а также из графика на рис. 41, построенного для различных расходов ацетилена (обеспечиваемых семью номерами наконечников простой сварочной горелки), видно, что с увеличением расхода ацетилена вследствие изменения условий теплообмена пламени с поверхностью металла, эффективный к.п.д. пламени ηи, а следовательно, и эффективность нагрева падают.

Рис. 41. Эффективный к.п.д. пламени в процессе нагрева в зависимости от расхода ацетилена. Условия опытов те же, что и на рис. 60

Тепловая эффективность процесса проплавления металла сварочным пламенем. Эффективность использования вводимой в металл теплоты движущимся сварочным пламенем характеризуется термическим к.п.д. проплавления ηи, представляющим собой отношение теплоты, затрачиваемой на проплавление металла объемом ωFnp, к полной тепловой мощности пламени qн:

где Fnp - площадь поперечного сечения металла шва, см2; ω - скорость перемещения горелки, см/с; ρ - плотность металла, кг/м3; Sпл - теплосодержание единицы массы металла при температуре Тпл, кДж/кг (ккал/кг).

Основным параметром, определяющим производительность процесса проплавления, является расход горючего газа.

Уважаемый посетитель, Вы прочитали статью "4. Тепловое взаимодействие пламени с металлом", которая опубликована в категории "Оборудование и технология". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Для начала процесса резки металл должен быть нагрет до температуры воспламенения в кислороде (температуры начала интенсивного окисления), при резке низкоуглеродистой стали - до температуры 1350-1360°С.

Благодаря высокой температуре пламени и большему количеству теплоты, выделяемой в рабочей средней зоне пламени, а также благодаря простоте получения горючего газа из карбида кальция ацетилен получил наибольшее распространение как при сварке, так и при резке и других процессах газопламенной обработки. Нагрев металла ацетилено-кислородным пламенем значительно эффективнее нагрева пламенем других горючих.

Устанавливаемая при резке мощность подогревающего пламени зависит от рода горючего газа и от толщины разрезаемого металла. В значительно меньшей степени она зависит от химического состава

разрезаемой стали.

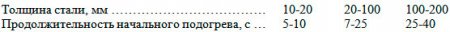

В момент начала газовой резки подогрев металла в начальной точке реза до воспламенения осуществляется исключительно теплотой подогревающего пламени, причем в зависимости от рода горючего газа, температуры пламени и теплоты его сгорания в кислороде время начального подогрева может быть различным.

Для ацетилено-кислородного подогревающего пламени время начального подогрева низкоуглеродистой стали до воспламенения в кислороде составляет:

Для остальных горючих газов-заменителей, менее калорийных и обладающих меньшей температурой пламени при сгорании в кислороде, время начального подогрева значительно больше.

Однако при установившемся процессе резки тепловой мощности пламени газа-заменителя оказывается недостаточно для эффективного нагрева металла, в связи с чем скорость резки при использовании этих газов обычно не ниже, чем при ацетилено-кислородном пламени. В то же время большое преимущество газов-заменителей - их низкая стоимость и недефицитность.

Мощность пламени и соотношение смеси. В зависимости от толщины стали соотношение между количеством теплоты, вводимой в металл подогревающим пламенем Qn, и теплотой, выделяющейся в процессе окисления железа Qrж, меняется. Чем меньше толщина стали, тем большую роль играет подогревающее пламя, сообщающее металлу (при толщине стали 5 мм) до 80% общего количества теплоты, выделяемой в процессе резки.

При сравнительно малой толщине стали (до 12-15 мм) целесообразно применять повышенную мощность пламени, обеспечивающую необходимый нагрев металла при больших скоростях перемещения пламени. Так как температура пламени, а следовательно, и эффективность нагрева возрастают с увеличением содержания в горючей смеси кислорода, то в процессе газовой резки листовой стали целесообразно применять окислительное подогревающее пламя с соотношением смеси βо=1,5, соответствующим максимальной температуре пламени.

При резке стали больших толщин роль подогревающего пламени в тепловом отношении значительно меньше, основное количество теплоты (до 90-95%) выделяется в результате процесса окисления железа и эффективность процесса резки определяется в основном режимом струи режущего кислорода. В этом случае, несмотря на то что мощность пламени должна быть достаточно большой, применение окислительного пламени вряд ли можно считать оправданным.

Однако роль подогревающего пламени при резке металлов большой толщины существенно возрастает при возникновении так называемого обжимающего эффекта, действие которого начинает сказываться при завышенной мощности подогреваемого пламени, т.е. тогда, когда расход горючего газа соизмерим с суммарным расходом кислорода.

Вследствие статического давления горящих газов пламени режущая струя кислорода сохраняет на большом протяжении цилиндрическую форму, высокую скорость истечения и относительно постоянный химический состав.

На рис. 84 видно, что при отсутствии подогревающего пламени (кривые 2) на расстоянии от сопла 600 мм скорость истечения струи падает до 40 м/с, а чистота кислорода до 25%. При наличии же мощного подогревающего пламени (кривые 1) на том же расстоянии от сопла скорость истечения струи составляет ~140 м/с, а чистота кислорода ~60%.

Рис. 84. Зависимость скорости газового потока и чистоты кислорода от расстояния до среза сопла:

А - скорость газового потока; В - чистота режущего кислорода

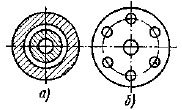

Форма подогревающих сопл и их расположение относительно режущего сопла. В отличие от сварочного пламени подогревающее пламя резака образуется на выходе горючей смеси из мундштука с кольцевым, щелевидным каналом - преимущественно у ручных резаков (рис. 85, а) или из многосоплового мундштука, имеющего несколько отдельных цилиндрических каналов, также расположенных по концентрической (по отношению к режущему соплу) окружности, - у большинства машинных резаков (рис. 85, б). Многосопловые мундштуки обеспечивают большую устойчивость пламени и более концентрированный нагрев металла.

Рис. 85. Форма и расположение подогревающих сопл:

а - кольцевой щелевидный канал; б - концентрически расположенные цилиндрические каналы

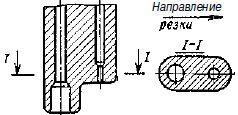

При прямолинейной резке стали малой толщины (менее 5 мм) в некоторых случаях находят применение резаки с последовательным расположением сопл (рис. 86), при котором достигается нагрев металла узкой полосой, что особенно важно при резке тонкой стали, так как позволяет производить резку с малой шириной зоны теплового влияния и без оплавления кромок.

Рис. 86. Последовательное расположение подогревающего и режущего сопла

Расстояние от подогревающего сопла до металла. Так как максимальная температура пламени имеет место в его средней зоне - на расстоянии 2-3 мм от его внутреннего ядра, то для достижения наиболее интенсивного концентрированного нагрева расстояние от сопла до поверхности металла при резке стали должно составлять

L=l+3,

где l - длина ядра пламени, мм.

При резке же стали большой толщины во избежание перегрева и засорения мундшгука брызгами металла это расстояние значительно больше и в некоторых случаях составляет

L=l+(5÷10).

Состояние поверхности металла. В значительной мере эффективность нагрева металла пламенем как в начале, так и в процессе резки зависит от чистоты поверхности разрезаемого металла. Наличие на поверхности металла окалины, шлака и других загрязнений изолирует металл от непосредственного воздействия пламени и препятствует быстрому нагреву его до температуры воспламенения.

Особенно большим препятствием для начала процесса резки является окалина вследствие малой теплопроводности.

Уважаемый посетитель, Вы прочитали статью "5. Подогревающее пламя и нагрев металла до воспламенения", которая опубликована в категории "Оборудование и технология". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Читайте также: