Тепловые процессы при резании металлов

Обновлено: 18.05.2024

Различают три способа теплообмена: теплопроводность, конвекция и тепловое излучение.

Теплопроводность – перенос теплоты (или внутренней энергии) при непосредственном соприкосновении тел или частей одного тела с различной температурой.

Конвекция– наблюдается в движущихся жидкостях или газах. Перенос теплоты при этом происходит за счет перемещения вещества в пространстве, тогда как в процессе теплопроводности это не обязательно. Конвекция всегда сопровождается теплопроводностью, так как при движении жидкости или газа имеет место соприкосновение частиц с различными температурами. Совместный процесс конвекции и теплопроводности называется конвективным теплообменом.

Тепловое излучение – перенос теплоты в виде электромагнитных волн с взаимным превращением тепловой энергии в лучистую и обратно.

Температурное поле – совокупность температур в данный момент времени для всех точек пространства. Если при этом температура зависит от длительности нагрева или охлаждения, поле называется неустановившимся или нестационарным. Если же температура не изменяется, поле называется установившимся или стационарным.

Градиент температур – предел отношения приращения температуры Dq к расстоянию между изотермами по нормали Dn: grad q=lim (Dq/Dn) Dn®0=dq/dn (°С/м), он характеризует интенсивность изменения температуры внутри тела и является векторной величиной, направленной по нормали в сторону возрастания температуры.

Плотность теплового потока q=-l grad q (Вт/м 2 ) – количество теплоты, проходящей через единицу площади в единицу времени – вектор, направленный в сторону, противоположную градиенту температуры.

Коэффициент теплопроводности l - количество теплоты, проходящей в единицу времени через единицу площади при градиенте температуры в один градус на единицу длины (Вт.

Коэффициент температуропроводности w (м 2 /с)

Коэффициент теплоотдачи a характеризует интенсивность конвективного теплообмена между твердым телом и жидкой (газообразной) средой; (Вт/м 2 ×с).

Выделение теплоты при снятии стружки объясняется тем, что в теплоту преобразуется механическая работа, затраченная на срезание стружки: W=Wдеф+Wт.п.п+Wт.з.п., где Wдеф, Wт.п.п, Wт.з.п – работа, затрачиваемая соответственно на упругую и пластическую деформации срезаемого слоя, на преодоление сил трения по передней и задней поверхностям.

Практически в теплоту переходит вся работа резания (больше, чем 99,5 %).

Зная количество теплоты, выделяемой в процессе резания и распространяемой между стружкой, обрабатываемой деталью, инструментом и средой, можно записать уравнение баланса тепловой и механической энергии при резании: Wдеф+Wт.п.п+Wт.з.п.=Qс+Qи+Qд+Qо.с.

Эксперименты показывают, что при работе с небольшой скоростью резания (до 30…40м/мин) относительное количество теплоты составляет: Qс»60…70%; Qи»3%; Qд»30…40%; Qо.с.»1…2%. Установлено, что чем ниже теплопроводность обрабатываемого материала, тем больше теплоты уходит в инструмент. По мере увеличения скорости резания значительно растет относительное количество теплоты, уходящей в стружку. По опытам С.С. Можаева при скорости =400…500 м/мин теплота распределяется так: Qс»97…98%, а Qи»1%.

Использование технологических сред позволяет значительно повысить Qо.с. в общем тепловом балансе. В зависимости от условий подвода среды соответственно уменьшаются Qс, Qи и Qд.

ТЕМПЕРАТУРА РЕЗАНИЯ И МЕТОДЫ ЕЕ ОПРЕДЕЛЕНИЯ

Температура резания – температура, возникающая в зоне резания. Рассмотрим некоторые из методов ее определения.

|

Калориметрический метод – позволяет определить количество теплоты, переходящей в стружку, деталь и инструмент, а также их средние температуры. Например, улавливая в калориметр горячую стружку, зная массы стружки и воды в калориметре и изменение температуры воды, можно определить среднюю температуру стружки. Есть также калориметры, в которые погружают деталь и инструмент.

Метод пленок – заключается в том, что на контактные площадки инструмента наносится в вакууме тонкий слой чистого металла с известной температурой плавления. Теплота, выделяющаяся при резании, оплавляет пленку в области, где достигается температура ее плавления, и тем самым обозначает соответствующую изотерму.

Метод термокрасок – принципиально аналогичен методу пленок, но вместо чистых металлов используются специальные составы, изменяющие свой цвет под действием температур.

|

Термоэлектрический метод – заключается в том, что если нагреть место спая двух проводников из различных металлов, оставляя при этом свободные концы при более низкой температуре, на последних возникает термоЭДС, которая зависит от разности температур спая и более холодных концов. Замыкая цепь через милливольтметр, можно измерить термоЭДС. Такая цепь называется термоэлектрической. Этот метод является наиболее распространенным и подразделяется на несколько разновидностей: метод искусственной термопары, полуискусственной термопары, естественной термопары.

|

Метод бесконтактного измерения температур представляет собой регистрацию теплового излучения отдельных участков детали или инструмента в процессе обработки.

Он основан на принципе собирания теплового излучения с участка нагретой поверхности 1 с помощью линз 2 и направления его на фотосопротивление 3. Под действием теплового изучения в фотоэлементе возникает ток, который повышается усилителем 4 и регистрируется измерительным устройством 5. Фотоэлектрический метод позволяет измерять температуру различных участков зоны резания и определять температурные поля передней и задней поверхности резца.

На основании приведенной общей схемы разработана конструкция и изготовлен прибор для измерения температуры в любой точке зоны резания.

|

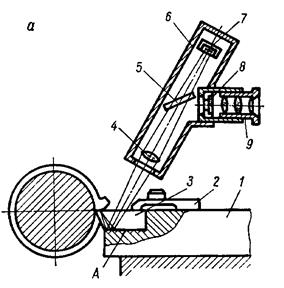

Рис. 6.20. а.

Прибор состоит из корпуса 6, объектива 4, подвижного зеркала 5, фотоэлемента 7, окуляра 9 с сеткой 8. Кроме того, применен специальный резец 1 с прихватом 2 и пластиной 3 из прозрачного для инфракрасной области спектра материала (например, из лейкосапфира или алмаза) с полированными передней и нижней (опорной) плоскостями, причем опорная плоскость А выполнена зеркальной. Прибор позволяет измерять температуру в любой точке от 150 до 1200 0 С. Высокая точность измерения (±2…3%).

Тепловые явления при резании металлов

При снятии стружки вся работа резания превращается в эквивалентное количество теплоты. Теплообразование оказывает значительное влияние на процесс резания. С одной стороны, оно облегчает деформирование материала срезаемого слоя, вследствие чего уменьшается интенсивность изнашивания инструмента и повышается качество обработанной поверхности. С другой стороны, повышение температуры до 800. 1000 °С вблизи режущей кромки инструмента приводит к изменению структуры и физико-механических свойств его материала, что обусловливает потерю режущей способности инструмента.

Механическая энергия, затрачиваемая на деформирование, разрушение и трение, переходит в тепловую, и только небольшая ее часть накапливается в виде потенциальной энергии искаженной

решетки материала в зоне деформирования. В первом приближении количество выделяющейся в единицу времени теплоты можно подсчитать по следующей формуле:

где Рг — сила резания, Н;v—скорость резания, м/с.

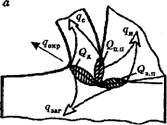

Теплота образуется в результате упругопластического деформирования в зоне стружкообразования, трения стружки о переднюю поверхность инструмента и заготовки о задние поверхности (рис. 21.12, а). Тепловой баланс процесса резания можно выразить в следующем виде:

фд + фц.п+ Q,.n= Чс + ?3аг +?и +?окр.

|

гдеQr— количество теплоты, выделяющееся при упругопласти- ческой деформации обрабатываемого материала; (?п п — количество теплоты, выделяющееся при трении стружки о переднюю поверхность инструмента; Q3„ — количество теплоты, выделяющееся при трении задних поверхностей инструмента о заготовку; С — количество теплоты, отводимое стружкой; q3&T— количество теплоты, отводимое заготовкой;q„— количество теплоты, отводимое инструментом; q0Kp— количество теплоты, отводимое в окружающую среду.

Рис. 21.12.Тепловые явления:а— тепловой баланс процесса резания; б— влияниеv, S, t на температуру инструмента

В зависимости от технологического метода и условий обработки со стружкой уносится 25. 85 % всей выделившейся теплоты, заготовкой — 10. 15, инструментом — 2. 8 %. Наибольшее влияние на температуру инструмента оказывают скорость, подача и глубина резания (рис. 21.12, б). С повышением скорости

резания температура растет, но чем выше скорость резания, тем медленнее повышается температура, так как при высоких скоростях большее количество тепла отводится стружкой, уменьшаются пластические деформации и силы резания. С увеличением подачи и глубины резания температура инструмента также несколько возрастает, однако необходимо учитывать, что с увеличением глубины резания увеличивается протяженность контакта между инструментом и деталью, что уменьшает приток тепла на единицу длины режущего лезвия.

С уменьшением переднего угла у увеличивается сила резания и, следовательно, температура резания. С уменьшением угла в плане ф удлиняется активная часть режущей кромки и за счет этого улучшается теплоотвод.

| а |

|

| Р.-Р. |

| 850 800 |

| 400 500 600 |

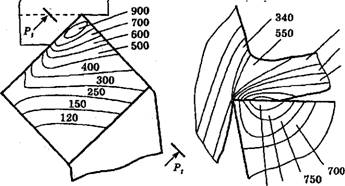

| Рис. 21.13.Температурное поле резца и стружки: а — на передней поверхности; б — в главной секущей плоскости |

| б |

Кроме температуры необходимо знать температурное поле в зоне резания. Под температурным полем понимается совокупность различных значений температур во всех точках определенного участка деформированного слоя или инструмента в определенный момент. На рис. 21.13 приведены изотермы температурного ноля резца и стружки при точении без охлаждения резцом из твердого сплава Т14К8 стали ШХ15 (и = 80 м/мин; t= 4,1 мм; S = 0,5 мм/об). Как видно из рисунка, наибольшая температура у места контакта стружки с передней поверхностью инструмента.

Применение смазочно-охлаждающих технологических сред (СОТС) способствует снижению температуры резания, увеличению стойкости инструмента, улучшению качества обработанной поверхности и снижению силы резания. СОТС оказывают благоприятное действие на процесс резания, поскольку:

□ уменьшают коэффициент трения между контактирующими поверхностями;

□ облегчают процесс деформации срезаемого слоя металла;

□ снижают силы резания;

□ понижают температуру в зоне резания, охлаждая инструмент и поверхность детали;

□ уменьшают температурные деформации деталей в процессе обработки.

В зависимости от технологического метода обработки, свойств обрабатываемого материала и инструмента, а также режимов резания используют различные виды СОТС: твердые, жидкие, пластичные и газообразные.

К твердым СОТС относятся: неорганические материалы (тальк, слюда, графит, бура, нитрид бора, дисульфиды молибдена, вольфрама и титана, сульфат серебра); органические соединения (мыло, воск, твердые жиры); металлические пленочные покрытия (медь, латунь, свинец, олово, барий, цинк).

К смазочнб-охлаждающим жидкостям (СОЖ) относятся: водные растворы минеральных электролитов, эмульсий; минеральные, животные и растительные масла с добавками фосфора, серы и хлора (сульфофрезолы); керосин и растворы поверхностно-активных веществ в керосине; масла и эмульсии с добавками твердых смазывающих веществ; расплавы металлов, солей и других веществ. СОЖ получили наибольшее применение в машиностроении.

К пластичным СОТС относятся густые мазеобразные продукты, которые получают путем загущения минеральных и синтетических масел.

К газообразным СОТС относятся воздух, азот, двуокись углерода, кислород, пары поверхностно-активных веществ, распыленные жидкости.

Выбор СОТС в каждом конкретном случае зависит от технологического метода и режима обработки, а также физико-механических свойств обрабатываемого и инструментального материала. При черновой и получистовой обработках, когда требуется эф

фективное охлаждающее действие среды, применяют водные растворы электролитов и поверхностно-активных веществ, масляные эмульсии. При чистовой обработке применяют чистые и активированные минеральные масла. Под влиянием высоких температур и давлений эти вещества образуют на поверхности заготовок соединения (фосфиды, хлориды, сульфиды), снижающие трение. При обработке хрупких материалов (чугун, бронза) твердосплавным инструментом в качестве СОТС используют газы (сжатый воздух, углекислый газ).

| а |

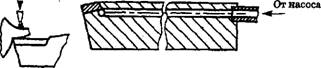

1 От яяпоса  Рис. 21.14.Способы подвода СОТС в зону резания: а — на поверхность инструмента; б — внутреннее охлаждение |

Эффективность действия СОТС зависит от способа подвода их в зону резания. Наиболее распространенной является подача эмульсии через сопло на переднюю поверхность инструмента под давлением 0,05. 0,2 Па (рис. 21.14, а). Этот метод требует большого расхода жидкости (10. 15 л/мин). Более эффективно высоконапорное охлаждение, когда жидкость подают тонкой струей под давлением 1,5. 2 МПа со стороны задних поверхностей инструмента (расход жидкости приблизительно 0,5 л/мин;). Если подвод жидкости в зону резания затруднен, например при сверлении, то применяют внутреннее охлаждение инструмента (рис. 21.14, б), для чего в нем делают каналы, по которым прокачиваются СОТС.

Понятие о тепловых процессах при резании. Баланс тепла при резании

При резании металлов в зоне отделения стружки выделяется значительное количество теплоты. Тепловое состояние системы резец - стружка-деталь оказывает существенное влияние на изнашивание инструмента, на качество обработанной поверхности, на процесс трения и т.д. Изучение условий теплообразования и теплоотвода в зависимости от различных параметров процесса резания имеет большое практическое значение и позволяет: управлять теплонапряженностью процесса резания металла; выбирать материал режущей части инструмента; рекомендовать рациональные геометрические параметры режущего инструмента; задавать параметры режима резания.

Количество тепла, выделяемого в процессе резания (Q , Дж) складывается из:Q=QД+QТП+QТЗ

Расположение источников тепла представлено на рис. 1. Тепло деформации Qд образуется в зоне сдвигов по плоскости сдвигов; тепло трения Qтп на передней поверхности – в пределах площадки контакта между стружкой и инструментом шириной С1; тепло трения Qтзна задней поверхности – в пределах площадки контакта между поверхностью резания и инструментом (шириной С2).

Образовавшееся тепло распространяется из очагов его образования к более холодным местам, распределяясь между стружкой Qс , резцом Qи, деталью Qдет и окружающей средой Qос. При этом имеет место равенство – уравнением теплового баланса:QД+QТП+QТЗ=QС+QИ+QДЕТ+QОС,

На процентное распределение тепла в правой части равенства (4) главное влияние оказывают механические и теплофизические свойства обрабатываемой детали и скорость резания.

Факторы, оказывающие влияние на количество тепла, выделяющегося при резании. Влияние тепла на процесс резания

Обрабатываемый материал

На температуру резания влияют механические характеристики обрабатываемого материала (предел прочности, твердость и т.д.) и его теплопроводность. Чем выше предел прочности и твердость металла заготовки, тем больше температура резания.

Скорость резания

С ростом скорости резания увеличивается количество выделяющейся теплоты.

Подача

С ее увеличением возрастает составляющая силы резания Pz и, следовательно, количество выделяющейся теплоты.

Глубина резания

С увеличением глубины резания возрастает общее количество теплоты, так как увеличивается составляющая силы резания Pz. Однако при этом увеличивается и длина активного участка режущей кромки, отводящей теплоту в тело резца. Прирост температуры резания становится незначительным.

Передний угол γ

Исследования показывают, что оптимальная величина переднего угла зависит от физико-механических свойств обрабатываемого материала. Обычно для прочных обрабатываемых материалов рекомендуются меньшие, а в некоторых случаях отрицательные передние углы.

Главный угол в плане φ

При увеличении этого угла увеличивается толщина сечения среза: a=S*sinφ, a – толщина срезаемого слоя,, φ – главный угол в плане

Это приводит к уменьшению коэффициента усадки стружки, касательной составляющей силы резания Pz и количества выделяемого тепла. Однако при увеличении j уменьшается массивность режущего клина и активная часть режущей кромки, от чего ухудшаются условия теплоотвода. Последний фактор является преобладающим, и при увеличении главного угла в плане температура резания повышается.

Износ резцов, механизм износа.

При резании металлов в результате трения стружки о переднюю поверхность резца и задних поверхностей резца о поверхности заготовки происходит износ резца, протекающий в виде истирания и удаления микрочастиц с поверхностей, а также в виде микросколов (выкрашивания) режущей кромки.

Здесь происходит трение между постоянно вновь образующимися «обновленными» поверхностями, кот-е протекает при больших давлениях, высоких температурах, и на относительно малых поверхностях контакта.

Механизм износа очень сложен. Здесь имеют место абразивный (царапание – срезание микроскопических объемов материала инструмента твердыми структурными составляющими обрабатываемого металла), адгезионный (молекулярный – молекулярное сцепление м-ду материалами заготовки и инструмента, вызывающих отрыв мельчайших частиц материала инструмента) и диффузионный (взаимное растворение обрабатываемого металла и материала инструмента) износы.

В зависимости от материала заготовки и резца, элементов режима резания, геометрических элементов режущей части резца и других условий обработки резцы изнашиваются по-разному, например:

· при резании хрупких металлов (чугуна, бронзы) резцы изнашиваются в основном по задней поверхности независимо от материала резца (по передней пов-ти износ только при высоких скоростях).

· при резании вязких металлов на малой скорости резания изнашивается в основном задняя поверхность.

Источники и распределение теплоты в зоне резания

Процесс резания металлов сопровождается значительным тепловыделением в результате того, что механическая работа резания переходит в тепловую энергию. Основными источниками возникновения тепла в зоне резания являются:

1. внутреннее трение между частицами срезаемого слоя в результате его пластической деформации при образовании стружки (Q1);

2. трение стружки о переднюю поверхность инструмента (Q2);

3. трение поверхности резания и обработанной поверхности по задним поверхностям инструмента (Q3).

Наиболее интенсивное выделение тепла происходит в области стружкообразования, прилегающей к плоскости скалывания 1-1. В этой области теплота выделяется в результате двух одновременно протекающих процессов: во-первых, в результате пластической деформации сдвига элементов образующейся стружки по плоскости скалывания; во-вторых, в результате пластической деформации сжатия и частично пластической деформации смятия тонкого слоя металла примыкающего к плоскости скалывания со стороны срезаемого слоя припуска. Этот слой показан на рис.5.2. и выделен штриховкой.

Схема расположения источников тепла в зоне резания представлена на рис.5.1.

Рис.5.1. Источники тепла в зоне резании.

Рис.5.2. Слой упруго-пластической деформации впереди зоны стружкообразования, перед плоскостью скалывания 1-1

Упругая деформация всегда предшествует пластической деформации и потому имеет место и при пластической деформации срезаемого слоя при резании металлов. Пластическая деформация в этом слое обнаруживается путем измерения микротвердости и существует по той же причине, что и деформация материала под поверхностью резания и под обработанной поверхностью. Возможно количество тепла, выделяющегося в результате упругой деформации невелико, но предполагать вероятность этого процесса и учитывать его существование необходимо.

Общее количество выделяющегося при резании тепла равно сумме тепла, выделившегося во всех перечисленных выше источниках:

Тепло, образующееся в процессе резания, не аккумулируется в местах его образования, а распространяется от точек с более высокой температурой к точкам с низкой температурой. Из зоны резания тепло уносится со стружкой (q1), передается в заготовку (q2) и инструмент (q3) и распространяется в окружающую среду (q4).Тепловой баланс процесса резания может быть выражен уравнением:

Соотношение количества тепла, отводимого со стружкой в деталь, в инструмент и окружающую среду, зависит от физико-механических свойств обрабатываемого материала, режима резания, геометрии режущего инструмента и внешних условий, в которых осуществляется резание.

В начале обработки температура в зоне резания растет до какого-то определенного значения и устанавливается постоянной, соответствующей стационарному тепловому режиму, при котором выделение тепла равняется отводу его по перечисленным направлениям. Для практических целей наибольший интерес представляет температура рабочей части инструмента и обрабатываемой заготовки. Тепло, переходящее в заготовку, увеличивает ее температуру и вызывает температурное изменение ее размеров и коробление, подчас являющееся причинами брака.

Рис.5.3. Зависимость образования и распределения теплоты, от скорости резания.

Теплота, переходящая в инструмент, при всей своей относительной незначительности, концентрируясь в малых объемах материала инструмента, вызывает сильный разогрев его в этих объемах и снижение режущих свойств и износоустойчивости инструмента. С увеличением скорости резания доля тепла, переходящего в инструмент, уменьшается, но абсолютное его количество возрастает и температура в зоне резания увеличивается до значений, близких к температуре красностойкости металла инструмента.

ТЕПЛОВЫЕ ПРОЦЕССЫ ПРИ ОБРАБОТКЕ МАТЕРИАЛОВ РЕЗАНИЕМ

Основными источниками теплоты при резании являются: пластические деформации материала в зоне основных пластических деформаций OLM, в результате которых образуется теплота деформации Qд; трение стружки по передней поверхности, в результате которой образуется теплота трения по передней поверхности Qтп; трение обрабатываемого материала по задней поверхности, в результате чего образуется теплота трения по задней поверхности Qтз.

Таким образом общее количество теплоты, образующейся при резании Q будет рвано:

Q= Qд+ Qтп+ Qтз.

Уравнение теплового баланса при резании имеет вид:

Qд+ Qтп+ Qтз=Qс+ Qр+ Qи+ Qв,

где Qс – теплота, уходящая в стружку; Qр – теплота, уходящая в инструмент; Qи – теплота, уходящая в заготовку, Qв – теплота, уходящая во внешнюю среду.

Количество теплоты, уходящее в стружку, инструмент и заготовку, существенно зависит от скорости резания. Как видно из рис.57, с увеличением скорости резания количество теплоты, уходящей в стружку, возрастает, а в инструмент и заготовку – уменьшается. При лезвийной обработке без применения СОЖ наибольшее количество теплоты уносится стружкой (50 – 80 %), в инструмент поступает 40 – 10 %, в заготовку – 9 % и в окружающую среду – 1 %.

Теплота при резании играет двойную роль. С одной стороны она облегчает процесс резания, т.к. определяет интенсивность протекания процесса разупрочнения обрабатываемого материала. С другой стороны – непрерывное тепловое воздействие на контактные площадки режущего инструмента приводят к их износу.

Кроме того, интенсивное тепловое воздействие на технологическую систему ведёт к температурным деформациям ее элементов, что может вызвать снижение точности обработки.

Рассмотрим тепловые потоки в зоне резания. В обозначении количества теплоты, поступающей в стружку, инструмент и заготовку от различных источников, введем индексы «’», «”», «”’» соответственно. Часть теплоты деформации, уходящей в стружку обозначим Qдс, в заготовку – Qди.

Рассмотрим движение тепловых потоков от каждого из тепловых источников. Часть теплоты деформации Qд (рис.59) уходит в стружку в виде потока Qдс, который в свою очередь частично остается в стружке Qдc’ , через контакт по передней поверхности поступает в инструмент Qдс”, а через контактпо передней и задней поверхностям – в заготовку Qдс”’. Вторая часть теплоты деформации в виде потока Qди уходит в заготовку. Часть этого потока остается в заготовке Qди”’, другая часть через контакт по задней поверхности переходит в инструмент Qди”, а третья через контакт по задней и передней поверхностям уходит в стружку Qди’. Теплота трения по передней поверхности Qтп в виде трех потоков уходит в стружку Qтп’, в заготовку Qтп”’ через контакт по задней поверхности и в инструмент Qтп”. Аналогично теплота трения по задней поверхности – в заготовку Qтз”’, в инструмент Qтз” и в стружку Qтз’.

|

Для упрощения схемы движения тепловых потоков в зоне резания введем понятие итоговых потоков. Количество теплоты, поступающей в заготовку, будет равно:

Величину потоков Qди”’ и Qтз”’ можно определить как:

Qди’’’=Qди-Qди’’-Qди’ ; Qтз’’’=Qтз-Qтз’’-Qтз’.

Тогда: Qи=Qди+Qтз-(Qди’’+Qди’+Qтз’’+Qтз’-Qдс’’’-Qтп’’’).

Тепловые потоки (Qди’’+Qди’+Qтз’’+Qтз’-Qдс’’’-Qтп’’’) обозначим через Qз. Тогда выражение для определения количества теплоты, поступающей в заготовку, можно записать в виде:

где Qз – итоговый поток, образующийся в результате теплообмена по задней поверхности режущего инструмента.

Количество теплоты, уходящей в стружку, будет равно:

Qс = Qдс’ + Qди’ + Qтз’ + Qтп’.

Величины потоков Qдс’ и Qтп’можно определить как:

Qдс’ = Qдс - Qдс’’ - Qдс’’’; Qтп’= Qтп - Qтп’’ - Qтп’’’.

Тогда: Qс = Qдс + Qтп – (Qдс’’ + Qдс’’’+ Qтп’’+Qтп’’’- Qди’- Qтз’).

Обозначив потоки (Qдс’’ + Qдс’’’+ Qтп’’+Qтп’’’- Qди’- Qтз’) через Qп, получим новое выражение для определения количества теплоты, уходящей с стружку:

где Qп – итоговый поток, образующийся в результате теплообмена по передней поверхности.

|

Схема тепловых потоков в зоне резания с учетом итоговых будет

Как следует из данной схемы количество теплоты, поступающей в режущий инструмент, будет равна:

Долю теплоты деформации, уходящую в заготовку и стружку, можно определить как: Qди=(1-b*) Qд;Qдс=b*Qд,

где b* - коэффициент, учитывающий долю теплоты деформации Qд , уходящую в стружку.

Общее количество теплоты, образующейся при резании, количество теплоты деформации, трения по передней и задней поверхностям будет равно:

Общее количество теплоты – Q=Pz*V;

Теплота трения по передней поверхности Qтп:

где KL– коэффициент укорочения стружки.

Теплота трения по задней поверхности Qтз:

Теплота деформации Qд:

Интенсивность тепловых источников определяется как отношение количества теплоты какого-либо источника к площади, на которой действует данный источник:

где qi – интенсивность источника теплоты Qi,

fi – площадь, на которой действует источник теплоты Qi.

Для источника теплоты деформации площадь равна:

для источника теплоты трения по передней поверхности соответственно:

для источника теплоты трения по задней поверхности:

Методы экспериментального определения температуры резания

Различают следующие методы определения температуры:

1) Калориметрический метод – предназначен для определения количества теплоты, поступающей в стружку, инструмент, заготовку.

|

2) Метод термокрасок. При использовании данного метода применяются специальные краски, которые при определенной температуре меняют свой цвет. С помощью данного метода можно определять температуру на рабочих поверхностях инструмента. Для конкретного режима резания (V, s и t) можно последовательно нанося на рабочие поверхности инструмента краски, изменяющие свой цвет при различных температурах, построить температурное поле (рис. 62).

3) Металлографический метод. Данный метод основан на изменении свойств инструментального материала (например, микротвердости) под воздействием температуры. Метод требует разрушения инструмента – инструмент разрезают по главной секущей плоскости, изготавливают щлифы и измеряют микротвердость. Далее по тарировочному графику определяют температуру.

4) Метод термопар.

5) Бесконтактный (оптический) метод.

|

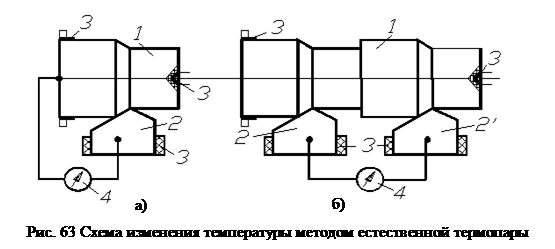

Наибольшее применение нашел метод термопар. Рассмотрим естественную термопару, схема которой представлена на рис. 63.

Различают одноинструментальную (рис.63,а) и двухинструментальную (рис.63,б) термопары. Обозначения на рис. 63: - 1 - заготовка: 2 и 2' - резцы: 3 - изоляция: 4 - показывающий прибор термопары.

Элементами одноинструментальной термопары являются резец и заготовка, двухинструментальной – два резца, изготовленных из разных инструментальных материалов и имеющих одинаковую геометрию.

Преимущества и недостатки термопар. Одноинструментальная термопара проще и доступнее в эксплуатации, требует меньшего расхода обрабатываемого материала. Существенным ее недостатком является необходимость трудоемкой тарировки термопары при замене обрабатываемого материала. Некоторые трудности вызывает также необходимость замыкания термо - ЭДС в цепи, один из элементов которой имеет вращательное движение (при токарной обработке это вращение заготовки). При использовании двухинструментальной термопары тарировка делается только один раз. Не требуется и дополнительных подвижных контактов в цепи термо – ЭДС, т.к. резцы 2 и 2’ относительно друг друга не перемещаются. Недостатками двухинструментальной естественной термопары является более сложная наладка и больший расход обрабатываемого материала.

Естественная термопара позволяет определять среднюю температуру в зоне резания. Для перевода показаний показывающего прибора 4 в градусы Цельсия производится тарировка термопары. Один из способов тарировки показан на рис.64,б. Тарировку производят в расплавленном металле. В электропечь 1 помещают тигель 2 с расплавленным металлом, имеющем низкую температуру плавления (свинцом, оловом, сплавом Вуда и т.п.). Стержни 3 и 4 из обрабатываемого и инструментального материалов опускают на одинаковую глубину в расплавленный металл, а к их концам присоединяют милливольтметр 6 (показывающий прибор естественной термопары – на рис.64 позиция 4), применяемый в опытах по измерению температуры при резании. Между стержнями помещают контрольную термопару 5, гальванометр которой 7 проградуирован в градусах Цельсия. Нагревая и щхлаждая расплавленный металл, сравнивают показания милливольтметра 6 в милливольтах и гальванометр 7 в градусах и строят тарировочный график mv –°С (рис.64, а).

Естественную термопару можно использовать для определения температуры на контактных площадках инструмента и получения закона ее распределения на этих площадках. Для этого используется разрезной резец, состоящий из двух несоприкасающихся между собой пластин, одна из которых изготовлена из диэлектрика (1), а вторая – из инструментального материала (2) (рис.65, где 3 – заготовка, 4 – показывающий прибор термопары).

Изменяя размер f пластины 1, можно варьировать положением спая термопары и измерять температуру в разных точках контакта по передней поверхности и тем самым получить закон ее распределения по длине контакта Сγ. Недостатком данной термопары является изменение условий трения и мощности тепловых источников на передней поверхности из-за различных теплофизических и фрикционных свойств «половинок» резца 1 и 2.

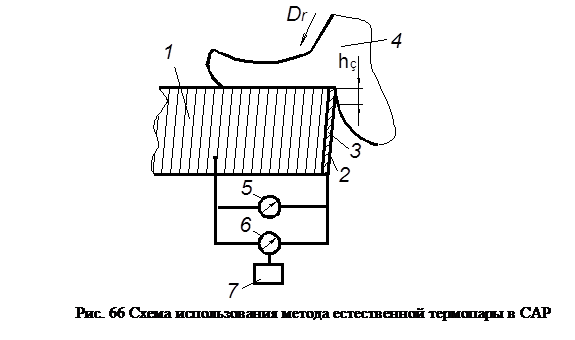

Естественную термопару можно использовать в САР (система автоматического регулирования) процесса резания, как источник информации о состоянии режущего инструмента.

Для этого используется резец 1, на заднюю поверхность которого слой изоляции 3 и токопроводящий слой 2. Элементами термопары являются резец и заготовка. По мере работы режущего инструмента возрастает его износ, увеличивается фаска износа hз и изменяется электросопротивление слоя 2. Данное изменение фиксируется измеряющим прибором 6 и подается команда на устройство изменения частоты вращения заготовки 7. Для снижения интенсивности износа инструмента частота вращения заготовки уменьшается.

Наличие в металлорежущем оборудовании различных узлов и элементов, перемещающихся относительно друг друга, вызывает образование различных «паразитных» термо ЭДС, которые искажают результаты измерения температуры при резании. Поэтому при использовании естественной термопары заготовка и инструмент должны быть изолированы от станка.

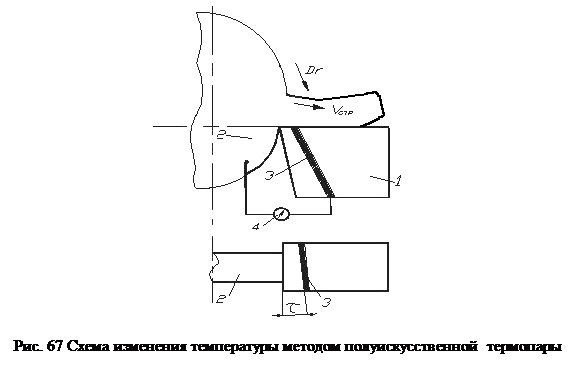

Полуискусственной называется термопара, один из элементов которой естественно присутствует в процессе резания, а другой искусственно вводится или в инструмент или заготовку для измерения температуры. Данной термопарой можно получать температурные поля в режущем клине инструмента, определять локальные и контактные температуры (температуры на передней и задней поверхностях).

На рис.67 представлена схема измерения температуры методом полуискусственной термопары при точении. В тело разрезного резца 1 закладывается изолированная от него токопроводящая пластина 3, расположенная под углом μ к режущей кромке. Термо – ЭДС, возникающая между стружкой (заготовкой 2) и пластиной, фиксируется показывающим прибором 4. При свободном точении инструмент перемещается вдоль оси заготовки, что дает возможность замерить температуру на передней поверхности по длине контакта Сγ.

Полуискусственную термопару можно использовать для измерения температуры при шлифования (рис. 68 и 69). В первом случае (рис. 49) фольга 3 толщиной 0,01 – 0,05 мм устанавливается между плотно притертыми друг к другу половинками шлифовального круга 1 и 2. Фольга образует с заготовкой 4 полуискусственную термопару, регистрирующую среднюю температуру на поверхности контакта круга с заготовкой прибором 5.

|

Во втором случае (рис.69) между двумя половинками заготовки 1 и 2 закладывается изолированная ( изоляция 5 на рис.69) от них проволока 4, которая образует с ними полуискусственную термопару. В процессе резания шлифовальный круг перерезает проволочку и, возникшая термо – ЭДС, фиксируется показывающим прибором 6. Данная термопара также измеряет среднюю температуру контакта шлифовального круга и заготовки.

Разновидностью полуискусственной термопары является закладная термопара (рис.70), позволяющая определять температурные поля в режущем клине инструмента и температуру на контактных площадках , наиболее близкую к реальной. Для этого используется разрезной резец, состоящий из двух половинок 1 и 2, которые плотно притерты между собой. В половинке 1 делается паз в который закладывается проволочка 3, изолированная от половинок резца слюдой 4. Предварительно один конец проволоки расклепывается и обрезается в виде прямоугольника размером 0,15 мм. Элементами полуискусственной термопары являются проволочка и материал инструмента. Возникающая в процессе резания термо – ЭДС фиксируется прибором 5.

|

|

Искусственной называется термопара, у которой оба элемента искусственно вводятся в инструмент или заготовку для измерения температуры. Для измерения температуры, например, при токарной обработке (рис.71), в корпусе резца 1 сделано отверстие (рис.71,а), в которое вставлена термопара 2 (рис.71,б), подключенная к показывающему прибору 3. Спай термопары регистрирует температуру в режущем клине инструмента на некотором расстоянии от передней поверхности.

Читайте также: