Термическая обработка металлов давлением

Обновлено: 17.05.2024

ОМД, или обработка металлов давлением, возможна благодаря тому, что такие материалы отличаются высокой пластичностью. В результате пластической деформации из металлической заготовки можно получить готовое изделие, форма и размеры которого соответствуют требуемым параметрам. Обработка металла давлением, которая может выполняться по различным технологиям, активно используется для выпуска продукции, применяемой в машиностроительной, авиационной, автомобилестроительной и других отраслях промышленности.

Обработка листового металла давлением на прокатном станке

Физика процесса обработки металлов давлением

Сущность обработки металлов давлением состоит в том, что их атомы такого материала при воздействии на них внешней нагрузки, величина которой превышает значение его предела упругости, могут занимать новые устойчивые положения в кристаллической решетке. Такое явление, которым сопровождается прессование металла, получило название пластической деформации. В процессе пластической деформации металла изменяются не только его механические, но и физико-химические характеристики.

В зависимости от условий, при которых происходит ОМД, она может быть холодной или горячей. Различия их состоят в следующем:

- Горячая обработка металла выполняется при температуре, которая выше температуры его рекристаллизации.

- Холодная обработка металлов, соответственно, осуществляется при температуре, находящейся ниже температуры, при которой они рекристаллизуются.

Ковка раскаленной заготовки на молоте – вид горячей обработки металла давлением

Виды обработки

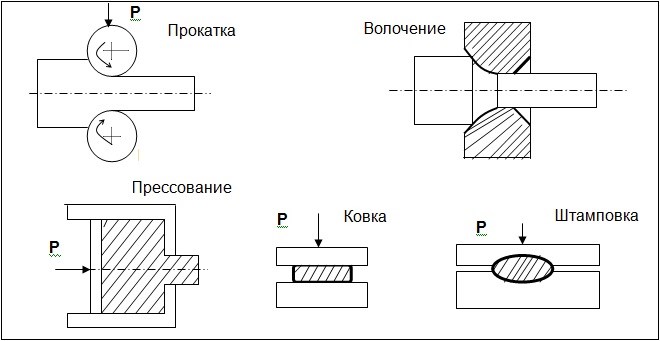

Обрабатываемый давлением металл в зависимости от используемой технологии подвергается:

- прокатке;

- ковке;

- прессованию;

- волочению; ; ;

- обработке, выполняемой комбинированными способами.

Основные виды обработки металла давлением

Прокатка

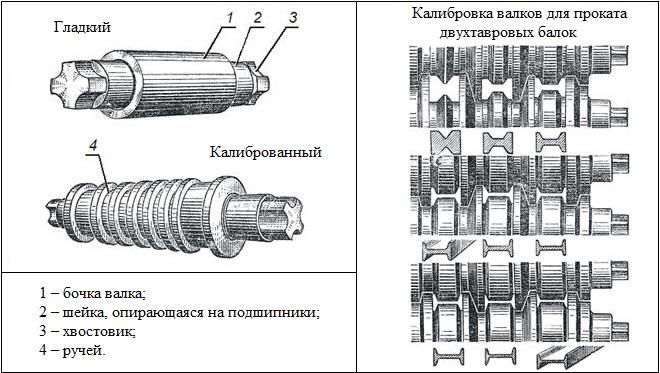

Прокатка – это обработка давлением заготовок из металла, в ходе которой на них воздействуют прокатные валки. Целью такой операции, для выполнения которой необходимо использование специализированного оборудования, является не только уменьшение геометрических параметров поперечного сечения металлической детали, но и придание ей требуемой конфигурации.

Виды прокатных валков

На сегодняшний день прокатку металла выполняют по трем технологиям, для практической реализации которых необходимо соответствующее оборудование.

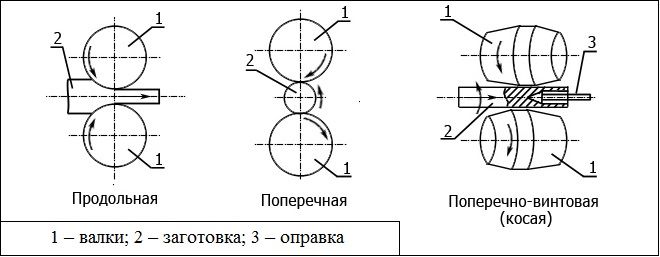

Это прокатка, являющаяся одним из самых популярных методов обработки по данной технологии. Сущность такого способа обработки металла давлением заключается в том, что заготовка, проходящая между двумя валками, вращающимися в противоположные стороны, обжимается до толщины, соответствующей зазору между этими рабочими элементами.

По такой технологии обрабатывают давлением металлические тела вращения: шары, цилиндры и др. Выполнение обработки данного типа не предполагает, что заготовка совершает поступательное движение.

Это технология, которая представляет собой нечто промежуточное между продольной и поперечной прокаткой. С ее помощью преимущественно обрабатываются полые металлические заготовки.

Виды прокатки металла

Ковка

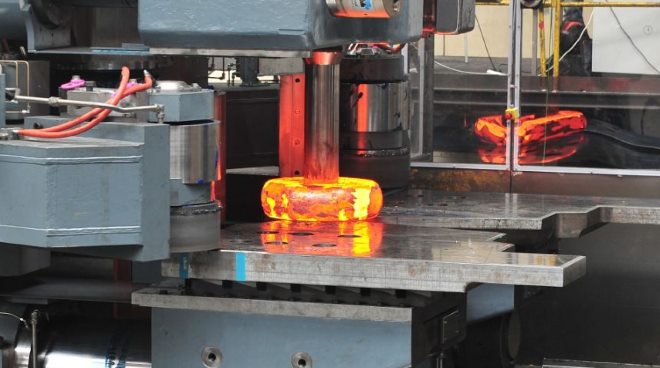

Такая технологическая операция, как ковка, относится к высокотемпературным методам обработки давлением. Перед началом ковки металлическую деталь подвергают нагреву, величина которого зависит от марки металла, из которого она изготовлена.

Обрабатывать металл ковкой можно по нескольким методикам, к которым относятся:

- ковка, выполняемая на пневматическом, гидравлическом и паровоздушном оборудовании;

- штамповка;

- ковка, выполняемая вручную.

При машинной и ручной ковке, которую часто называют свободной, деталь, находясь в зоне обработки, ничем не ограничена и может принимать любое пространственное положение.

Ручная ковка используется в кузнечных мастерских при изготовлении небольшого количества изделий

Машины и технология обработки металлов давлением по методу штамповки предполагают, что заготовка предварительно помещается в матрицу штампа, которая препятствует ее свободному перемещению. В результате деталь принимает именно ту форму, которую имеет полость матрицы штампа.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

- обычный топор:

- обжимки различных типов;

- раскатка.

Прессование

При выполнении такой технологической операции, как прессование, металл вытесняется из полости матрицы через специальное отверстие в ней. При этом усилие, которое необходимо для осуществления такого выдавливания, создается мощным прессом. Прессованию преимущественно подвергают детали, которые изготовлены из металлов, отличающихся высокой хрупкостью. Методом прессования получают изделия с полым или сплошным профилем из сплавов на основе титана, меди, алюминия и магния.

Прессование в зависимости от материала изготовления обрабатываемого изделия может выполняться в холодном или горячем состоянии. Предварительному нагреву перед прессованием не подвергают детали, которые изготовлены из пластичных металлов, таких как чистый алюминий, олово, медь и др. Соответственно, более хрупкие металлы, в химическом составе которых содержится никель, титан и др., подвергаются прессованию только после предварительного нагрева как самой заготовки, так и используемого инструмента.

Установка холодного прессования изделий из листового металла

Прессование, которое может выполняться на оборудовании со сменной матрицей, позволяет изготавливать металлические детали различной формы и размеров. Это могут быть изделия с наружными или внутренними ребрами жесткости, с постоянным или разным в различных частях детали профилем.

Волочение

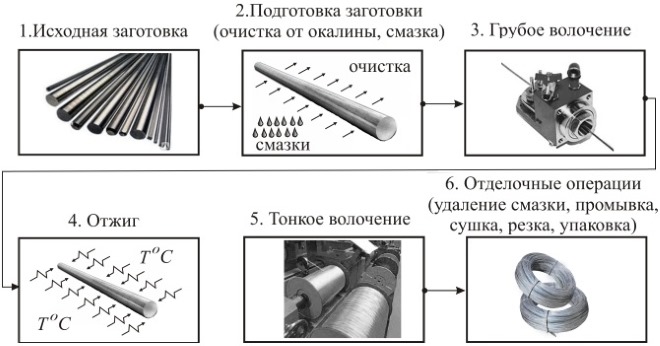

Основным инструментом, при помощи которого выполняется такая технологическая операция, как волочение, является фильера, называемая также волокой. В процессе волочения круглая или фасонная металлическая заготовка протягивается через отверстие в фильере, в результате чего и формируется изделие с требуемым профилем поперечного сечения. Наиболее ярким примером использования такой технологии является процесс производства проволоки, который предполагает, что заготовка большого диаметра последовательно протягивается через целый ряд фильер, в итоге превращаясь в проволоку требуемого диаметра.

Технологические процессы получения проволоки методом волочения

Классифицируется волочение по целому ряду параметров. Так, оно может быть:

- сухим (если выполняется с применением мыльной стружки);

- мокрым (если для его выполнения используется мыльная эмульсия).

По степени чистоты формируемой поверхности волочение может быть:

Линия волочения медной проволоки

По кратности переходов волочение бывает:

- однократным, выполняемым за один проход;

- многократным, выполняемым за несколько проходов, в результате которых размеры поперечного сечения обрабатываемой заготовки уменьшается постепенно.

По температурному режиму этот вид обработки металла давлением может быть:

Объемная штамповка

Сущность такого способа обработки металла давлением, как объемная штамповка, состоит в том, что получение изделия требуемой конфигурации осуществляется при помощи штампа. Внутренняя полость, которая сформирована конструктивными элементами штампа, ограничивает течение металла в ненужном направлении.

В зависимости от конструктивного исполнения штампы могут быть открытыми и закрытыми. В открытых штампах, применение которых позволяет не придерживаться точного веса обрабатываемой заготовки, предусмотрен специальный зазор между их подвижными частями, в который может выдавливаться избыток металла. Между тем использование штампов открытого типа вынуждает специалистов заниматься удалением облоя, образующегося по контуру готового изделия в процессе его формирования.

Особенностью горячей штамповки металла является воздействие высокой температуры, вследствие чего заготовка деформируется, принимая форму штампа

Между конструктивными элементами штампов закрытого типа такой зазор отсутствует, и формирование готового изделия происходит в замкнутом пространстве. Для того чтобы обрабатывать металлическую заготовку при помощи такого штампа, ее вес и объем должны быть точно рассчитаны.

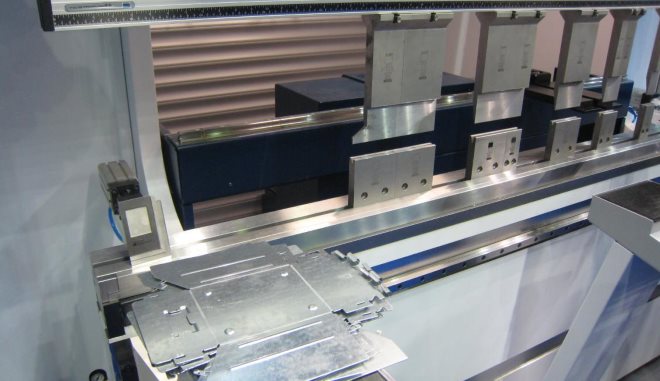

Листовая штамповка

При помощи листовой штамповки готовые изделия получают из листового металла. В зависимости от того, какого результата необходимо добиться в процессе выполнения такой технологической операции, различают штамповку:

- разделительную (отрезка, вырубка и пробивка);

- формообразующую (гибка, вытяжка, раздача, отбортовка, чеканка и др.).

Для выполнения листовой штамповки используют гидравлические или кривошипно-шатунные прессы, рабочими органами которых являются штампы, состоящие из матрицы и пунсона.

Примеры изделий, изготовленных методом листовой штамповки

Качество готового изделия, которое обеспечивает листовая штамповка, позволяет не подвергать его последующей механической обработке. Для того чтобы обеспечить это качество, матрица и пунсон должны быть хорошо разработаны и изготовлены с высокой степенью точности.

Листовая штамповка – это одна из наиболее распространенных методик ОМД, которая активно применяется почти во всех отраслях промышленности. По такой технологии, в частности, производят как мельчайшие детали радиоэлектронных устройств, так и массивные кузова автотранспортных средств.

Получить более полное представление о способах обработки металла давлением, позволяет видео, демонстрирующее их в мельчайших подробностях.

Термическая обработка стали

Термическая обработка стали позволяет придать изделиям, деталям и заготовкам требуемые качества и характеристики. В зависимости от того, на каком этапе в технологическом процессе изготовления проводилась термическая обработка, у заготовок повышается обрабатываемость, с деталей снимаются остаточные напряжения, а у деталей повышаются эксплуатационные качества.

Технология термической обработки стали – это совокупность процессов: нагревания, выдерживания и охлаждения с целью изменения внутренней структуры металла или сплава. При этом химический состав не изменяется.

Так, молекулярная решетка углеродистой стали при температуре не более 910°С представляет из себя куб объемно-центрированный. При нагревании свыше 910°С до 1400°С решетка принимает форму гране-центрированного куба. Дальнейший нагрев превращает куб в объемно-центрированный.

Термическая обработка стали

Сущность термической обработки сталей – это изменение размера зерна внутренней структуры стали. Строгое соблюдение температурного режима, времени и скорости на всех этапах, которые напрямую зависят от количества углерода, легирующих элементов и примесей, снижающих качество материала. Во время нагрева происходят структурные изменения, которые при охлаждении протекают в обратной последовательности. На рисунке видно, какие превращения происходят во время термической обработки.

Изменение структуры металла при термообработке

Назначение термической обработки

Термическая обработка стали проводится при температурах, приближенных к критическим точкам . Здесь происходит:

- вторичная кристаллизация сплава;

- переход гамма железа в состояние альфа железа;

- переход крупных частиц в пластинки.

Внутренняя структура двухфазной смеси напрямую влияет на эксплуатационные качества и легкость обработки.

Образование структур в зависимости от интенсивности охлаждения

Основное назначение термической обработки — это придание сталям:

- В готовых изделиях:

- прочности;

- износостойкости;

- коррозионностойкость;

- термостойкости.

- В заготовках:

- снятие внутренних напряжений после

- литья;

- штамповки (горячей, холодной);

- глубокой вытяжки;

Термическая обработка применяется к следующим типам сталей:

- Углеродистым и легированным.

- С различным содержанием углерода, от низкоуглеродистых 0,25% до высокоуглеродистых 0,7%.

- Конструкционным, специальным, инструментальным.

- Любого качества.

Классификация и виды термообработки

Основополагающими параметрами, влияющими на качество термообработки являются:

- время нагревания (скорость);

- температура нагревания;

- длительность выдерживания при заданной температуре;

- время охлаждения (интенсивность).

Изменяя данные режимы можно получить несколько видов термообработки.

Виды термической обработки стали:

- Отжиг

- I – рода:

- гомогенизация;

- рекристаллизация;

- изотермический;

- снятие внутренних и остаточных напряжений;

- полный;

- неполный;

- Закалка;

- Отпуск:

- низкий;

- средний;

- высокий.

- Нормализация.

![Температура нагрева стали при термообработке]()

Температура нагрева стали при термообработке

Отпуск

Отпуск в машиностроении используется для уменьшения силы внутренних напряжений, которые появляются во время закалки. Высокая твердость делает изделия хрупкими, поэтому отпуском добиваются увеличения ударной вязкости и снижения жесткости и хрупкости стали.

1. Отпуск низкий

Для низкого отпуска характерна внутренняя структура мартенсита, которая, не снижая твердости повышает вязкость. Данной термообработке подвергаются измерительный и режущий инструмент. Режимы обработки:

- Нагревание до температуры – от 150°С, но не выше 250°С;

- выдерживание — полтора часа;

- остывание – воздух, масло.

2. Средний отпуск

Для среднего отпуска преобразование мартенсита в тростит. Твердость снижается до 400 НВ. Вязкость возрастает. Данному отпуску подвергаются детали, работающие со значительными упругими нагрузками. Режимы обработки:

- нагревание до температуры – от 340°С, но не выше 500°С;

- охлаждение – воздух.

3. Высокий отпуск

При высоком отпуске кристаллизуется сорбит, который ликвидирует напряжения в кристаллической решетке. Изготавливаются ответственные детали, обладающие прочностью, пластичностью, вязкостью.

![Отжиг стали]()

Нагревание до температуры – от 450°С, но не выше 650°С.

Отжиг

Применение отжига позволяет получить однородную внутреннюю структуру без напряжений кристаллической решетки. Процесс проводят в следующей последовательности:

- нагревание до температуры чуть выше критической точки в зависимости от марки стали;

- выдержка с постоянным поддержанием температуры;

- медленное охлаждение (обычно остывание происходит совместно с печью).

1. Гомогенизация

Гомогенизация, по-иному отжиг диффузионный, восстанавливает неоднородную ликвацию отливок. Режимы обработки:

2. Рекристаллизация

Рекристаллизация, по-иному низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение за счет изменения формы зерна (наклеп). Режимы обработки:

- нагревание до температуры – выше точки кристаллизации на 100°С-200°С;

- выдерживание — ½ — 2 часа;

- остывание – медленное.

3. Изотермический отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы термообработки:

- нагревание до температуры – на 20°С — 30°С выше точки ;

- выдерживание;

- остывание:

- быстрое – не ниже 630°С;

- медленное – при положительных температурах.

4. Отжиг для устранения напряжений

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической обработки. С наложением рабочих нагрузок детали подвергаются разрушению. Режимы обработки:

- нагревание до температуры – 727°С;

- выдерживание – до 20 часов при температуре 600°С — 700°С;

- остывание — медленное.

5. Отжиг полный

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

![Полный отжиг стали]()

Полный отжиг стали

- температура нагрева – на 30°С-50°С выше точки ;

- выдержка;

- охлаждение до 500°С:

- сталь углеродистая – снижение температуры за час не более 150°С;

- сталь легированная – снижение температуры за час не более 50°С.

6. Неполный отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру, что необходимо для швов, полученных электродуговой сваркой, а также инструментальные стали и стальные детали, подвергшиеся таким методам обработки, температура которых не провоцирует рост зерна внутренней структуры.

- нагревание до температуры – выше точки или , выше 700°С на 40°С — 50°С;

- выдерживание – порядка 20 часов;

- охлаждение — медленное.

Закалка

Закалку сталей применяют для:

- Повышения:

- твердости;

- прочности;

- износоустойчивости;

- предела упругости;

- Снижения:

- пластичности;

- модуля сдвига;

- предела на сжатие.

Суть закалки – это максимально быстрое охлаждение прогретой насквозь детали в различных средах. Каление производится с полиморфными изменениями и без них. Полиморфные изменения возможны только в тех сталях, в которых присутствуют элементы способные к преобразованию.

![Закалка стали]()

Такой сплав подвергается нагреву до той температуры, при которой кристаллическая решетка полиморфного элемента терпит изменения, за счет чего увеличивается растворяемость легирующих материалов. При снижении температуры решетка изменяет структуру из-за избытка легирующего элемента и принимает игольчатую структуру.

Невозможность полиморфных изменений при калении обусловлено ограниченной растворимостью одного компонента в другом при быстрой скорости охлаждения. Для диффузии мало времени. В итоге получается раствор с избытком нерастворенного компонента (метастабильтный).

Для увеличения скорости охлаждения стали используются такие среды как:

- вода;

- соляные растворы на основе воды;

- техническое масло;

- инертные газы.

Сравнивая скоростной режим охлаждения стальных изделий на воздухе, то охлаждение в воде с 600°С происходит в шесть раз быстрее, а с 200°С в масле в 28 раз. Растворенные соли повышают закаливающую способность. Недостатком использования воды считается появление трещин в местах образования мартенсита. Техническое масло используется для закалки легирующих сплавов, но оно пригорает к поверхности.

Металлы, использующиеся при изготовлении изделий медицинской направленности не должны иметь пленки из оксидов, поэтому охлаждение происходит в среде разряженного воздуха.

Чтобы полностью избавиться от аустенита, из-за которого у стали наблюдается высокая хрупкость, изделия подвергаются дополнительному охлаждению при температурах от — 40°С и до -100°С в специальной камере. Также можно использовать углекислую кислоту в смеси с ацетоном. Такая обработка повышает точность деталей, их твердость, магнитные свойства.

Если деталям не требуется объемная термообработка, проводится каление только поверхностного слоя на установках ТВЧ (токами высокой частоты). При этом глубина термообработки составляет от 1 мм до 10 мм, а охлаждение происходит на воздухе. В итоге поверхностный слой становится износоустойчивым, а середина вязкая.

Процесс закалки предполагает прогревание и выдержку стальных изделий при температуре, достигающей порядка 900°С. При такой температуре стали с содержанием углерода до 0,7% имеют структуру мартенсита, который при последующей термообработке перейдет в требуемую структуру с появлением нужных качеств.

Нормализация

Нормализация формирует структуру с мелким зерном. Для низкоуглеродистых сталей — это структура феррит-перлит, для легированных – сорбитоподобная. Получаемая твердость не превышает 300 НВ. Нормализации подвергаются горячекатаные стали. При этом у них увеличивается:

- сопротивление излому;

- производительность обработки;

- прочность;

- вязкость.

![Процесс нормализации стали]()

Процесс нормализации стали

- происходит нагрев до температуры – на 30°С-50°С выше точки ;

- выдерживание в данном температурном коридоре;

- охлаждение – на открытом воздухе.

Преимущества термообработки

Термообработка стали – это технологический процесс, который стал обязательным этапом получения комплектов деталей из стали и сплавов с заданными качествами. Этого позволяет добиться большое разнообразие режимов и способов термического воздействия. Термообработку используют не только применительно к сталям, но и к цветным металлам и сплавам на их основе.

Стали без термообработки используются лишь для возведения металлоконструкций и изготовления неответственных деталей, срок службы которых невелик. К ним не предъявляются дополнительные требования. Повседневная же эксплуатация наоборот диктует ужесточение требований, именно поэтому применение термообработки предпочтительно.

В термически необработанных сталях абразивный износ высок и пропорционален собственной твердости, которая зависит от состава химических элементов. Так, незакаленные матрицы штампов хорошо сочетаются при работе с калеными пуансонами.

Обработка металлов давлением: правила и способы

![]()

Обработка металлов давлением не уступает по востребованности процедуре резания и, более того, имеет выраженные преимущества по сравнению с ней. Получение необходимых размера и формы детали практически без отхода высоко ценится в различных областях промышленности.

Обработка давлением – это не только штамповка, о которой слышали многие. В нашей статье мы расскажем о преимуществах этого метода обработки, разберем технологии ОМД и поговорим о возможных дефектах в этой сфере.

Суть технологии обработки металла давлением

ОМД (технология обработки металлов давлением) означает, что материалу придается необходимая форма, габариты и физико-механические свойства, при этом не нарушается его целостность из-за пластической деформации.

Технология обработки металлов давлением обладает следующими преимуществами:

- удается существенно – на 20–70 % – снизить отход металла, если сравнивать с обработкой резанием;

- можно увеличить производительность труда, поскольку однократно приложенное усилие позволяет сразу же изменить форму и габариты заготовки, которую деформируют;

- изменяются физикомеханические параметры металла заготовки во время пластической деформации, эта особенность используется, чтобы получать детали с улучшенными эксплуатационными характеристиками: сделать их прочнее, жестче, увеличить сопротивляемость износу, при этом их масса остается небольшой.

Благодаря вышеперечисленным особенностям данной технологии производства деталей доля ОМД по сравнению с другими способами металлообработки ежегодно увеличивается. Технологические процессы постоянно улучшаются, совершенствуется используемое в работе оборудование.

Поэтому расширяется ассортимент изделий, которые производятся по этой технологии. Также увеличивается диапазон деталей по массе и габаритам, повышается точность размеров заготовок, которые получаются во время обработки металлов давлением.

Основные методы обработки металла давлением

Прокатка металлов

Это один из наиболее популярных видов обработки металлов давлением. В качестве инструмента, который воздействует на заготовку, используются валки. Их форма влияет на тип и структуру получившегося изделия.

Используется также прокатный стан, он представляет собой комплекс оборудования по производству деталей. Он позволяет осуществлять горячую и холодную обработку металлов давлением.

![Основные методы обработки металла давлением]()

Прокатка бывает нескольких видов:

- Продольная. Такая металлообработка является наиболее распространенной. В этом случае заготовка проходит между двумя валками, которые вращаются в разные стороны. Чтобы изменить размер проката, специалист регулирует расстояние между рабочими элементами.

- Поперечная. В данном способе металлообработки нет поступательных движений. Эта технология подходит для того, чтобы изготавливать детали в форме цилиндра, к примеру шары, втулки и другие тела вращения.

- Поперчено/продольно-винтовая. Здесь валки находятся под углом к заготовке. Поэтому металлу придается вращательно-поступательное движение. Такая прокатка позволяет производить сверла, цельнокатаные трубы, оси, полые изделия.

При обработке металлов давлением в 80 % случаев применяется данная технология. По этой причине происходит непрерывное улучшение используемых методов. К примеру, на крупных заводах осуществляется внедрение технологии бесконечной холодной прокатки.

Это значит, что на стан монтируют сварочную машину, чтобы соединять рулоны либо заготовки друг с другом. За счет этого на стан постоянно подается полоса без перерыва.

При реализации этого способа обработки металлов давлением обеспечивается высокотемпературный режим. Ковка применяется человечеством в течение многих столетий. То, насколько сильно нужно нагреть заготовку, зависит от параметров металла.

Чаще всего температура достигает 1 000 градусов Цельсия. Эта температура достаточна для того, чтобы слиток потерял прочность, приобрел необходимую пластичность. Из такой заготовки кузнец сможет сделать необходимую деталь, которая в дальнейшем используется на производстве либо в качестве элемента интерьера.

Технология ковки включает в себя несколько шагов:

- Слиток разделывают на части с нужными габаритами.

- Затем осуществляется порубка, во время которой обрабатывается наружная поверхность заготовки.

- После того как кузнец удалит лишний материал, получается черновой вариант изделия.

- Далее деталь удлиняется за счет уменьшения поперечного сечения. Данный этап носит название вытяжки.

- Затем пробиваются отверстия нужного диаметра, для этого мастер применяет специальный инструмент.

- Если необходимо, заготовку изгибают для получения нужной формы с применением шаблона.

- Заключительный этап: при необходимости проводится чеканка, кузнец изменяет рельеф, делает гравировку на детали.

Чтобы выполнять ковку в промышленности, применяются плоские бойки. Это параллельные плиты и гидравлический пресс.

Основные достоинства ковки:

- улучшаются механические характеристики заготовки;

- можно обрабатывать крупногабаритные изделия, масса которых до 250 тонн;

- процесс ковки автоматизирован;

- производство низкозатратное.

Прессование – также распространенный процесс обработки металлов давлением. В этом случае слиток располагается в закрытой форме. Затем пуансон вытесняет заготовку из матрицы. При реализации данной технологии применяется сверхмощный пресс.

![Прессование]()

С помощью прессования удается изготовить детали с необходимым профилем. При выборе металла, который подойдет для обработки этим способом, отдают предпочтение наиболее хрупким, таким как:

- медь;

- алюминий;

- олово;

- магний;

- сплавы титана.

Благодаря применению сменной матрицы можно выбрать любую форму детали.

Данный способ обработки металлов давлением наиболее востребован на производстве. Технология работы следующая: болванку протягивают через фильеру. Она представляет собой волоки, габариты которых меньше, чем поперечное сечение заготовки.

Существует несколько методов волочения, наиболее популярные среди них следующие:

- безоправочное;

- профилировочное;

- длиннооправочное;

- короткооправочное;

- волочение на самоустанавливающейся оправке.

Если этого требует технология обработки металлов давлением, заготовку предварительно нагревают. Если применяется болванка большого размера, ее пропускают через фильеры, уменьшая сечение.

Валки чаще всего производят из инструментальной стали либо сплавов большой твердости.

Метод волочения позволяет производить изделия с высокой точностью, к примеру проволоку, толщина которой несколько микрометров.

Слитки, используемые при реализации этой технологии, должны соответствовать определенным требованиям. Дело в том, что дефекты могут перейти на получившееся изделие.

У безоправочного волочения при изготовлении труб есть один минус: внутренняя поверхность получается низкокачественной.

Данная технология обработки металлов давлением наиболее популярна. Болванку нагревают, а затем последовательно деформируют, не нарушая ее целостностью. Чтобы придать слитку необходимую форму, применяют объемные штампы, повторяющие контуры изделия.

Объемная штамповка подразумевает, что геометрия и размеры заготовки будут изменяться сразу в нескольких измерениях.

В роли проката обычно выступают материалы с круглым либо прямоугольным сечением.

Листовая штамповка позволяет производить плоские, а также объемные тонкостенные изделия из листового металла.

Такая технология обработки применяется, чтобы изготавливать много одинаковых деталей высокой точности. При создании заготовок используют металлы, сплавы и пластмассы.

![Листовая штамповка]()

Рабочие станки, которые применяются в данной технологии, подразделяются на несколько видов:

- кривошипно-шатунные;

- гидравлические;

- радиально-ковочные;

- электромагнитные.

Эта технология обработки металлов давлением универсальна и позволяет получить тонкостенные корпуса для бытовых приборов или изготовить детали для кораблей.

Нагревание при обработке металлов давлением

Горячая обработка металлов давлением означает, что заготовки нагреваются, чтобы сделать их более пластичными, уменьшить сопротивление металла деформированию. Все это позволяет снизить энергозатраты.

Так как при работе с заготовкой ее температура уменьшается из-за того, что она остывает, было введено такое понятие, как оптимальный температурный интервал. Чтобы его определить, нужно знать экстремальные значения параметров пластических и прочностных свойств металлических систем.

![Нагревание при обработке металлов давлением]()

Чтобы правильно выбрать верхнюю границу горячей обработки tв, необходимо исключить перегрев, пережог, а также сильное окисление и обезуглероживания (при работе со сталью) металла, который нагревается.

Как определить нижнюю границу tн? Важно, чтобы этот показатель был выше температуры мгновенной рекристаллизации. Это позволит исключить образование наклепа.

Чтобы не допустить ошибку при выборе этих параметров, изучите диаграмму состояния сплавов. К примеру, для углеродистых сталей данный интервал содержится в диаграмме железо-углерод.

Верхняя граница tв находится в пределах 100–2000 °С ниже линии солидуса, а нижняя граница tн на 30–500 °С выше линии GS для доэвтектоидных, но на 30–500 °С выше линии PSK для заэвтектоидных сталей.

Допустимый температурный интервал обработки металлов (легированных сталей) давлением характеризуется сужением, при этом понижаются предельные температуры.

К примеру, температурный интервал для меди – 900–7000 градусов Цельсия, латуни — 760–6000 градусов, бронзы — 900–7500 градусов Цельсия, сплавов алюминия — 470–3800 градусов, магниевых сплавов — 430– 3000 градусов Цельсия.

Чтобы детали, полученные по данной технологии, были высококачественными, необходимо правильно выбрать режим нагрева и охлаждения. Если элемент будет охлажден быстро, образуется термическое напряжение, снаружи детали появятся трещинки.

Когда теплопроводность сплава небольшая, а габариты изделия внушительные, охлаждение должно происходить максимально долго.

Как охлаждаются детали при горячей обработке металлов давлением:

- на воздухе;

- на воздухе в штабелях;

- в закрытых боксах (ямах);

- в закрытых боксах (ямах), в которые засыпается песок, зола, шлак;

- в печах.

Данные способы охлаждения указаны в порядке увеличения продолжительности.

Возможные дефекты металла после обработки давлением

Трещины на поверхности и внутри, а также разрывы могут образоваться в поковке: штамповке и прокате. Причина появления этих дефектов – напряжения в металле при деформации.

Из-за растягивающего внутреннего напряжения появляются разрывы и трещины в тех областях, которые ослаблены дефектами слитка. Однако некоторые зоны могут разрушиться, даже если дефектов не было.

Важно понимать, что при такой технологии обработки металла он несколько раз нагревается и охлаждается. В результате образуются термические напряжения, из-за которых появляются разрывы и трещины на заготовках.

![Возможные дефекты металла после обработки давлением]()

Если метод обработки металлов давлением – холодная объемная штамповка, по причине низкой пластичности материала на поверхности заготовок появляются скалывающие трещины, они расположены под углом 45 градусов к направлению действующего усилия.

На поверхности проката образуются риски – небольшие открытые царапины, глубина которых 0,2—0,5 мм. Причина заключается в том, что мелкие частички попадают на валки при прокате либо изношена матрица при прессовании.

Волосовины образуются из-за того, что деформировались мелкие неметаллические включения, пузырьки газа. Волосовины напоминают тонкие прямые линии, длина которых доли миллиметра, однако они могут достигать 2–3 см. Расположены такие дефекты на поверхности, а также под поверхностью металла. Увидеть волосовины можно в конструкционных сталях.

Закаты образуются, если наблюдается избыток металла в валках (калибрах). Визуально они похожи на заусенцы, глубина которых превышает 1 мм. Они закатаны в диаметрально противоположных направлениях.

Плены представляют собой брызги жидкой стали, которые застыли на поверхности слитка, а затем были раскатаны при прокатке. Поэтому они выглядят как отслаивающиеся с поверхности пленки, их толщина не более полутора миллиметров.

Еще один дефект – расслоения, то есть внутренние нарушения сплошности, представляют собой ориентированные по направлению волокна. Расслоения появляются после обработки слитка, в котором есть усадочные раковины либо рыхлоты. Расслоения также образуются при прокатке листа из-за того, что расплющились крупные посторонние включения, пузырьки газа. Поверхность нарушения сплошности параллельна плоскости прокатки.

При реализации метода горячей объемной штамповки сплошность в поковке будет нарушена, если есть включения шлака в заготовке. Это считается металлургическим браком.

Образование флокенов происходит в среднеуглеродистых и среднелегированных сталях, если содержание водорода в них повышено. Дело в том, что, когда водород растворен в жидкой стали, он выделяется после охлаждения при фазовых превращениях из-за быстрого понижения растворимости. В этом случае водород будет заполнять пустоты, даже дефекты кристаллической решетки. Он перейдет из атомарного в молекулярный, в результате чего образуется большое давление, разрушающее металл.

Появление торцовых трещин связано с тем, что во время резки больших профилей проката к моменту среза заготовка под высоким удельным давлением под ножом сминается из круглого сечения в эллипс.

В металле образуются внутренние напряжения, появляются трещины спустя 2–6 часов после резки. Кроме того, торцовые трещины появляются зимой, когда из-за пониженных температур растрескивается металл даже при резке малых профилей. Чтобы исключить образование таких дефектов, следует выбрать подходящие условия резки.

Зажим — еще один распространенный дефект, представляет собой заштампованную складку. Зажимы образуются, если неправильно наполнить фигуру штампа металлом либо закатать заусенцы, которые появились на первых переходах штамповки.

Утонение и разрывы образуются, если не была соблюдена технология работы при штамповке (вытяжки деталей из листового металла).

Разрыв можно увидеть, осмотрев крупно- и среднегабаритное изделие. Сильную степень утонения получится выявить с помощью спецметодов, таких как радиоизотопный.

При использовании метода глубокой вытяжки деталь будет считаться эксплуатационно надежной, если нет разрывов и трещин, при этом степень утонения предельно допустимая.

Необходимо отслеживать, не появились ли во время эксплуатации дефекты в области утонения в результате знакопеременных нагрузок.

Использование технологии листовой штамповки подразумевает, что должна в автоматическом режиме контролироваться степень утонения металла при вытяжке.

На современных промышленных предприятиях обработка металлов давлением применяется чаще всего. Эта технология подходит при производстве заготовок, а также при изготовлении готовых деталей.

При этом наиболее популярным способом обработки считается прокатка. С годами будет происходить внедрение и других методов металлообработки, которые показывают максимальную эффективность.

Обработка металлов давлением – ОМД: разновидности и особенности технологии

Читайте также:

- I – рода:

- снятие внутренних напряжений после