Точность гидроабразивной резки металла

Обновлено: 19.05.2024

Станок гидроабразивной резки с ЧПУ предназначен для раскроя листового материала, обработки труб и других видов деталей из различных материалов. Обработка производиться как струей чистой воды таких материалов как пластик, резина, изоляционные материалы, так и струёй с абразивом для обработки высоколегированной стали, титана, сплавов меди и алюминия, бронированного и акрилового стекла, камня.

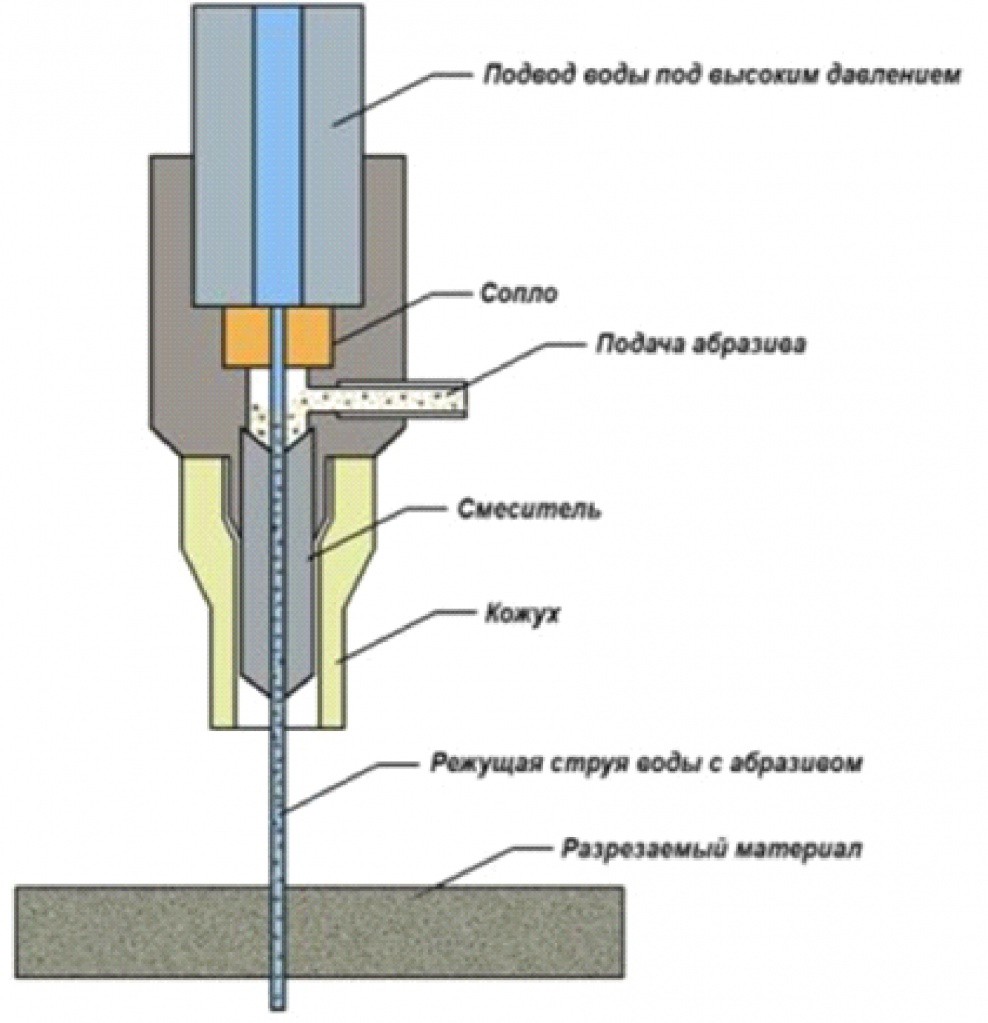

Схема режущей головы:

1. Подвод воды под высоким давлением,

3. Подача абразива,

4. Фокусирующая трубка (смеситель),

7. Разрезаемый материал.

СЛОВАРЬ ТЕРМИНОВ ГИДРОАБРАЗИВНОЙ РЕЗКИ.

Расширьте свои знания о технологии гидроабразивной резки с помощью нашего словаря.

ЗЕРНИСТОСТЬ АБРАЗИВА

Значения зернистости не соответствуют точному размеру частиц, а означают то или иное распределение частиц различного размера. Абразив с зернистостью 80 будет включать какое-то количество более крупных и более мелких частиц, чем те, что точно соответствуют ситу с ячейками размером 80. Зернистость обычно определяется в результате прохождения абразива через ряд сит, размер ячеек которых уменьшается сверху вниз. При обработке материалов системами абразивной гидроабразивной резки обычно используются абразивы с зернистостью от 220 до 50, чаще всего- 80 и 120. Чем больше значение зернистости (номер сита), тем мельче частицы.

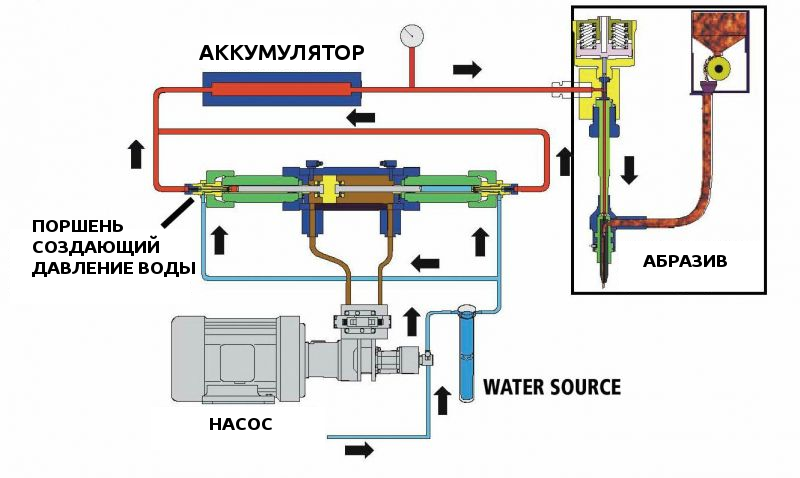

НАСОС-МУЛЬТИПЛИКАТОР

| Насос-мультипликатор изначально использовался для гидроабразивной резки и является наиболее распространенной технологией. Насосы-мультипликаторы создают давление воды, используя принцип умножения давления. Принцип умножения давления или соотношения реализуется за счет разницы площади сечения поршня и плунжера, позволяющей повышать давление. Гидравлическое масло под низким давлением действует на поршень, площадь сечения которого в 20 раз больше, чем площадь сечения плунжера, который создает давление воды. Следовательно, давление увеличивается (умножается) в двадцать раз. Например, в случае соотношения площади поперечного сечения поршня и плунжера 20:1 давление масла 207 бар обеспечивает давление воды 4100 бар. |

ОБРАТНЫЙ КЛАПАН

Обратные клапаны применяются в насосах систем гидроабразивной резки. Они обеспечивают прохождение среды, в данном случае воды, только в одном направлении. Например, вода под небольшим давлением поступает по обычному шлангу низкого давления в насос для создания давления. После создания давления обратный клапан низкого давления не позволяет воде проходить обратно, так как это сразу приведет к разрыву шланга низкого давления. Вместо этого открывается другой обратный клапан, позволяющий воде под большим давлением безопасно поступать по стальным патрубкам высокого давления к режущей головке.

РЕЖУЩАЯ ГОЛОВКА

| Режущая головка гидроабразивной резки преобразует давление воды в скорость при прохождении через сопло из драгоценного камня. В случае резки с помощью гидроабразивной резки с абразивом режущая головка также имеет смесительную камеру и трубку. Иногда говорят о наличии на режущей головке запорного клапана. Этот клапан находится перед соплом и позволяет оператору открывать или перекрывать поток воды. |

СКОРОСТЬ ПОТОКА

При гидроабразивной резке повышение давления повышает скорость струи воды с абразивом. При выходе потока из сопла все зависит от скорости. После прохождения водой сопла в потоке не остается давления. В случае абразивной гидроабразивной резки по мере повышении скорости потока ускоряется процесс резки. Чем меньше диаметр струи, тем меньше требуется абразивного материала.

ФОКУСИРУЮЩАЯ ТРУБКА (СМЕСИТЕЛЬНАЯ ТРУБКА)

Используемая в гидроабразивной резке смесительная трубка является конечным элементом режущей головки. Наиболее часто используются смесительные трубки с внутренним диаметром 1,016 мм и длиной 101,60 мм. С такими трубками обычно используется абразив зернистостью 80. При обычной резке смесительная трубка из высококачественного материала (композитный карбид с очень малым количеством вяжущего вещества для обеспечения максимальной стойкости износу) изнашивается со скоростью увеличения диаметра примерно на 0,025 мм за 6 — 8 часов работы, при этом износ происходит концентрически.

ВОДЯНОЕ СОПЛО

Для создания потока, давление воды необходимо преобразовать в скорость. Это преобразование происходит при прохождении воды через мельчайшее сопло из драгоценного камня. Отверстие в сапфире, рубине или алмазе имеет диаметр от 0,08 до 0,51 мм (обычно 0,36 мм). Чем больше диаметр сопла, тем больше воды и энергии требуется для поддержания давления.

ШИРИНА РЕЗА

Ширина реза — это ширина разреза, паза или выемки, полученной в результате резки. В случае гидроабразивной резки с абразивом на значение ширины реза непосредственно влияет диаметр смесительной трубки. Ширина реза примерно на 10-20% больше диаметра смесительной трубки.

Таким образом в случае смесительной трубки диаметром 0,76 мм ширина реза будет составлять 0,84 мм. Конечно, по мере увеличения диаметра трубки ширина реза увеличивается. За 8 часов прохождения струи диаметр трубки увеличивается примерно на 0.25 мм. Малая ширина реза гидроабразивной резки является ключевым показателем, позволяющим изготавливать сложные детали. Для гидроабразивной резки без абразива ширина реза составляет от 0,076 до 0,381 мм, а для гидроабразивной резки ширина реза составляет м 0,381 до 1,778 мм (обычно 1,016 мм).

Факторы, влияющие на качество гидроабразивной резки

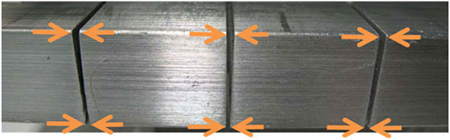

Влияние скорости на угол пропила

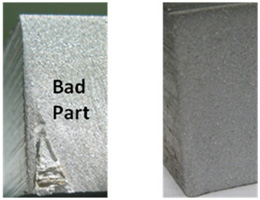

Рис. 1 — 3/4″ (20 мм) алюминий на 2 различных скоростях резки

Угол пропила — это разница между шириной реза в верхней и нижней части детали. По повышении скорости резки отношение ширины пропила в верхней части к ширине пропила в нижней части заметно увеличивается. На рисунке выше резка велась на скоростях 660 мм/мин, 335 мм/мин, 246 мм/мин (слева направо). Все другие параметры были постоянны (давление 4134 бар, расстояние между режущей головкой и материалом 1,5 мм, расход абразива 600 гр/мин). В верхней части ширина реза одинакова и равна 1,12 мм. Разница между шириной пропила в верхней и нижней частях 0,43 мм, 0,33 мм, 0,28 мм (слева направо). Приведенный эксперимент свидетельствует о том, что при снижении скорости уменьшается и конусность пропила.

На рисунке слева (рис.3) показан еще один разрез, выполненный на очень низкой скорости 25,4 мм/мин. Видно, что пропил расширяется к низу, внизу его ширина на 0,36 мм больше, чем в верху.

Перемещение гидроабразивной струи и качество резки

Увеличение скорости резки приводит к увеличению глубины следа гидроабразивной струи на кромке реза. На рисунке ниже приведены фотографии кромки реза в зависимости от скорости реза. Современные контроллеры позволяют пользователю настраивать качество резки в зависимости от требований. Высокоточные отверстия с гладкой кромкой могут быть вырезаны на небольших скоростях. Высокие скорости используются там, где качество кромке не так важно.

Рис 3 — Увеличение следа от гидроабразивной струи при увеличении скорости

Эффект при изменении расстояния между материалом и режущей головкой

Рис. 4 — 3/4″ алюминий при резке с различным расстоянием до режущей головки, скорость одинаковая

Чтобы обеспечить наилучшее качество резки, расстояние между режущей головкой и обрабатываемой деталью должно быть одинаковым. Считается, что 1-1,5 мм — оптимальная дистанция до материала. Когда расстояние превышает 1,5 мм, появляется заметная конусность и увеличивается угол пропила. Происходит это из-за того, что струя воды проходя через воздух теряет когерентность. Если расстояние между материалом и головкой увеличится на 1,4, то скорость резки должна быть снижена на 20%, чтобы добиться приемлемых результатов качества кромки. Устройство автоматического регулирования дистанции — самый надежный и точный способ соблюдения оптимального расстояния. На рис. 7 показано, что если дистанция будет слишком большой, то струя не будет иметь достаточно энергии, чтобы разделить материал.

Рис. 5 — Увеличение высоты до точки, когда мощности струи не будет хватать для резки

Влияние скорости на внутренних углах

Гидроабразивная резка имеет свои особенности, связанные с тем, что в качестве режущего инструмента используется нежесткая струя. Так, при резке внутренних углов на нижней части детали возможно возникновение дефектов. Их появление объясняется тем, что в случае резки на больших скоростях при достижении струей угла и изменении ее направления струя внизу детали несколько опережает струю в верхней части. Исключить такие деформации можно путем уменьшения скорости резки при приближении к углу с последующим постепенным ускорением. Современные системы гидроабразивной резки позволяют производить подобные операции в автоматическом режиме.

Рис. 6 – Слишком большая скорость резки в углу

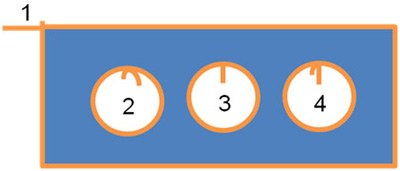

Типы ввода и вывода

Пробой материала и дальнейшая резка по требуемой траектории – стандартные операции гидроабразивной резки. В конце резки при останове струи могут оставаться некоторые следы на нижней поверхности детали.

Различные способы ввода и вывода могут быть опробованы на различных материалах и толщинах. На рис. 8 изображены несколько примеров типов ввода/вывода.

- 1 тип (прямая линия ввода т с очень короткой прямой линией вывода) для любых острых углов.

- 2 тип (ввод по дуге с короткой дугой вывода) хорошо подходит для тонких и мягких материалов.

- 3 тип (прямая линия ввода без вывода) дает хорошие результаты для твердых материалов большой толщины.

- 4 тип (прямая линия ввода с короткой дугой вывода). Программное обеспечение CAM должно быть достаточно гибким, чтобы комбинировать различные типы ввода и вывода по желанию пользователя.

Рис. 8 – Различные типы ввода/вывода

Уменьшение видимых ошибок ввода/вывода

В конце резки небольшие следы могут появиться на нижней части детали в области ввода/вывода. Происходит это из-за эффекта отставания струи в нижней части, о котором говорилось выше. Современные системы управления позволяют уменьшать скорость в конце разреза, что исключает появление следов от струи на нижней поверхности детали в точке вывода.

Рис. 9 демонстрирует пример глубокого следа на детали из-за слишком большой скорости в конце резки и пример отсутствия следов при оптимальной скорости.

Рис. 9 – Слева детали с дефектами, справа – деталь с минимальным следом от струи.

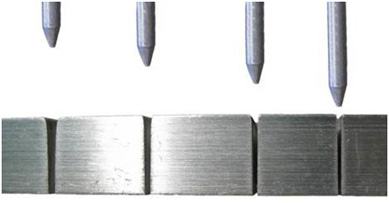

Точность гидроабразивной резки

Фокусирующие трубки изготавливают из твердых материалов. Тем не менее, они подвержены износу, что необходимо учитывать при расчете себестоимости резки. Отверстие фокусирующей трубки в среднем увеличивается на 0,02 мм каждый час. Таким образом, срок службы фокусирующей трубки составляет около 120 ч.

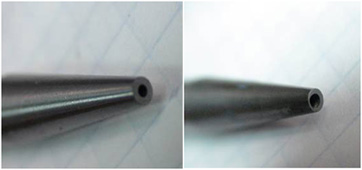

Рис. 10 – Новая и несимметрично изношенная фокусирующая трубка

Если износ фокусирующей трубки не симметричный, гидроабразивная струя уже не будет круглой. Это приведет к смещению струи в одном направлении, а, значит, к менее точной резке.

Таким образом, срок службы фокусирующей трубки определяется требованиями по точности. Как правило, те трубки, которые еще можно использовать, откладывают для других работ, не требующих высокой точности.

Технология гидроабразивной резки

Гидроабразивная резка – это вид обработки материала резанием, где в качестве режущего инструмента выступает струя воды с частицами абразива, подающаяся под высоким давлением со сверхзвуковой скоростью. Физическая суть процесса гидроабразивной резки состоит в отрыве и уносе из полости реза частиц материала скоростным потоком твердофазных частиц.

Любая установка гидроабразивной резки работает по следующей схеме:

1. Насосы высокой мощности создают давление воды от 3800 до 6200 бар внутри самоцентрирующейся режущей головки.

2. В сопле формируется тонкая струя воды, которая под большим давлением, со скоростью выше скорости звука, подается в смеситель.

3. В смеситель аппарата из сопла подается вода, а абразивный материал – из специального бункера для абразива.

4. После смешивания вода с абразивом образуют режущую струю, которая подается на разрезаемый материал.

Рисунок 1- Схема головки для гидроабразивной резки

- Холодный рез. Гидроабразивная резка – это «холодный» процесс, так как он не требует дополнительного тепловложения. В процессе резки задействуются вода и абразив, нагрев разрезаемого материала остается незначительным, отсутствуют термическая и механическая деформации. Также достоинством «холодного» реза является отсутствие грата, коробления, окалины, поэтому полученные изделия, благодаря высокому качеству реза, не требуют предварительной подготовки перед последующими операциями (например, окрашиванием или сваркой). Также процесс холодной резки в целом увеличивает производительность, так как при установке заготовок их не требуется фиксировать, и охлаждать перед последующим технологическим переделом.

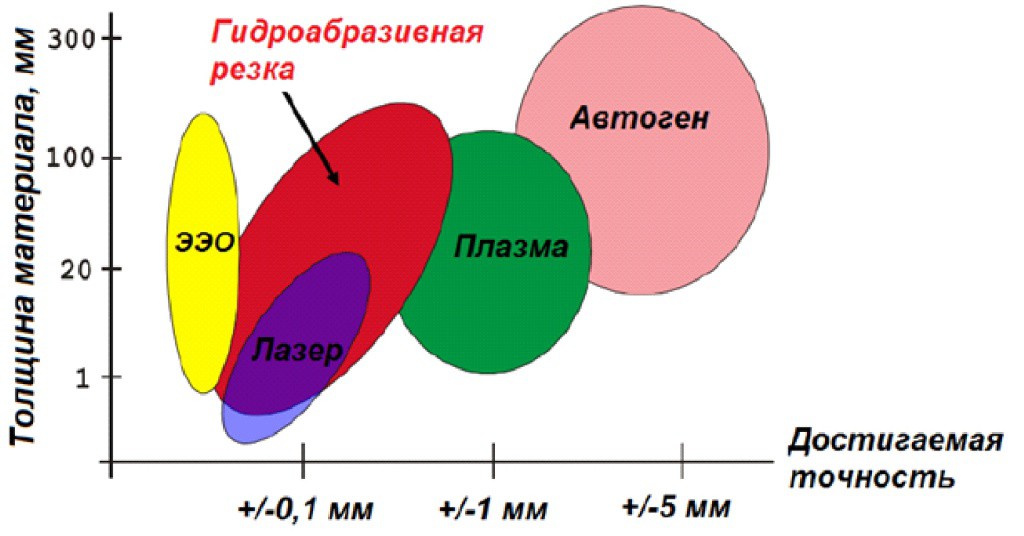

- Высокая точность реза (± 0,1 мм). Сочетание большого давления и малой площади реза позволяют добиться желаемого результата без дополнительных операций. Гидроабразивная резка активно применяется при необходимости получить высококачественный рез, например для получения точных геометрических форм. Также гидроабразивная резка может использоваться для самых разнообразных материалов и нестандартных видов поверхностей.

- Высокая универсальность в применении. Гидроабразивная резка применяется в самых разнообразных сферах: от массового производства деталей из листового металла до объемной резьбы по мрамору, и является одной из самых универсальных систем резки на сегодняшний день. Допустимая толщина для разрезаемых сталей составляет 300 мм. Внедрение 5-осевых режущих головок привело к бурному росту гидроабразивной резки: при вырезке плоских деталей головка может производить непрерывную резку, двигаться вокруг заготовки, а также производить наклонную резку в диапазоне ±55 о .

- Минимальные отходы разрезаемого материала.

- Полная пожаро- и взрывобезопасность процесса (исключена вероятность горения или плавления материалов.

- Экологичность процесса (полное отсутствие вредных испарений, экологичность используемых абразива и воды).

Рисунок 2 – Область применения гидроабразивной резки

Таблица 1 – Сравнение технологий резки

Гидроабразивная резка

Экономия для полного цикла производства

Гибкость в применении

Изменение структуры металла

Время процесса резки

Производственные затраты (как для процесса резки)

Таблица 2 – Сравнительная скорость резки для различных материалов при разных давлениях

Скорость резки (хорошее качество реза), мм/мин

Скорость резки (пониженное качество реза), мм/мин

Обрабатываемые при помощи гидроабразивной резки материалы:

- Черные и цветные металлы, а также их сплавы (в том числе медь, никель, латунь, алюминий, магний, титан и их сплавы)

- Труднообрабатываемые легированные стали и сплавы (в том числе жаропрочные и нержавеющие);

- Композитные, пористые, сотовые, пеноматериалы, резина;

- Природные и искусственные камни, керамические материалы (плитка, гранит, мрамор и т.п.);

- Бетон и железобетон.

- Резина, каучук, полиуретан

- Пенистые материалы, пробковые материалы, термоизоляционные материалы

- Кожа, ткани, картон

- Продукты питания

Сегодня на рыке гидроабразивной резки существует несколько крупных игроков, которые завоевали свою репутацию безупречным качеством оборудования, простотой его эксплуатации, надежным сервисом. Так же есть и небольшие компании, которые предлагают оборудование по более низким ценам, но при этом не в состоянии обеспечить бесперебойный сервис, что является ключевым моментом в эксплуатации таких технически сложных установок!

Компания ООО «ШТОРМ» является стратегическим партнером в России одного из мировых лидеров по производству гидроабразивных машин – компании Waterjet.

Waterjet имеет ряд запатентованных разработок, которые успешно применены в конструкции производимых машин, производит жесткий контроль качества выпускаемых в эксплуатацию машин, имеет целую систему транспортной упаковки готового оборудования и, как следствие, огромное количество успешно реализованных проектов по всему миру.

Особенности оборудования компании Waterjet

Перекидная консоль для двух зон резки

Рисунок 3 – Две рабочие зоны позволяют увеличить производительность

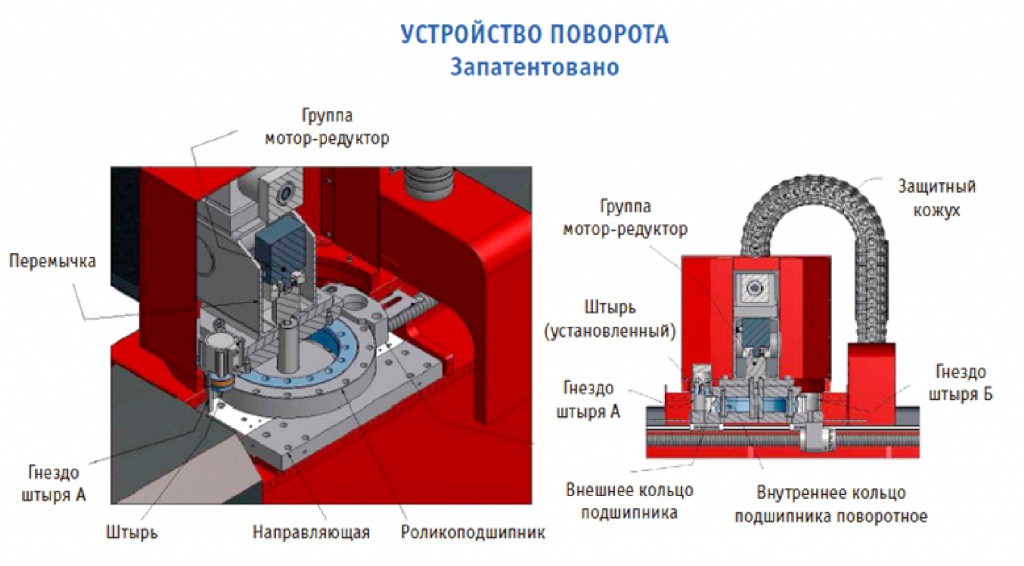

Устройство поворота (запатентовано)

Рисунок 4 – Устройство поворота

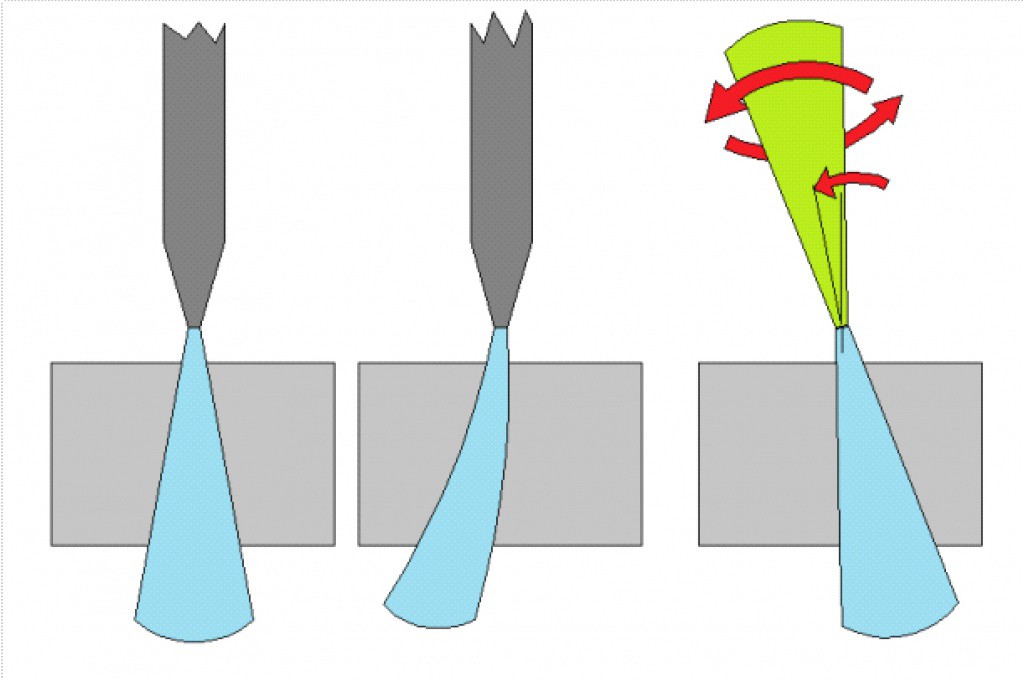

Система контроля конусности I.T.C. (запатентовано)

Рисунок 5 – Система контроля конусности реза

При резке материалов большой толщины возникает проблема конусности режущей струи, а также возникновения хвоста в направлении противоположном направлению резки. Для устранения возникшей проблемы применяется система контроля конусности, обеспечивающая наклон головки на 1 или 2 о , который позволяет компенсировать возникшую конусность.

Рисунок 6 – Схема компенсации конусности, возникающей при резке материалов больших толщин

Возможности 5-осевых режущих головок

Рисунок 7 – 5-осевая режущая головка Х3 INF.

На сегодняшний день самой технологичной из режущих головок является 5-осевая головка с системой контроля конусности, с сенсорным датчиком и системой антистолкновения с неограниченным вращением (X3 INF). Главной особенностью данной головки является возможность неограниченного угла вращения головки вокруг своей оси за счет инновационной запатентованной системы мультишарниров, что позволяет головке производить неограниченный рез, в том числе объемных изделий.

Рисунок 8 - 5-осевая резка профилированных деталей

Таблица 3 - Характеристики точности для режущей головки X3 Inf.

Скорость вращения по осям головки

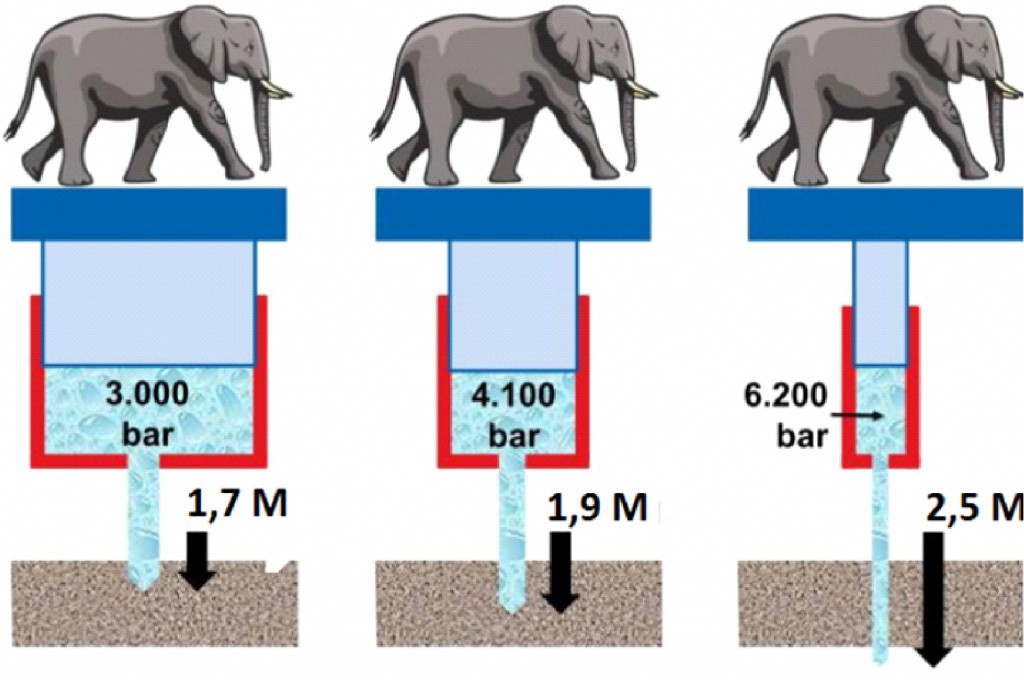

Насосы высокого давления

Для подачи воды с требуемыми значениями давления при гидроабразивной резке применяются насосы высокого давления. Основные значения давления: 3800 бар, 4130 бар, 6200 бар, при этом последнее значение было достигнуто сравнительно недавно.

Рисунок 9 – Сравнение показателей для разных значений давления (М – число Маха)

Основной поставщик насосов высокого давления для компании Waterjet Corporation Srl – это компания KMT Waterjet Systems, которая представила в ноябре 2017 на Bleachexpo exhibition в Штутгарте новую модель насоса под названием STERAMLINE PRO-III. Насос обеспечивает резку под давлением 6200 бар. Таким образом, модель мощностью 93 кВт представляет собой наиболее мощное решение для гидроабразивной резки на сегодняшний день. Для усилителя давления предусматриваются специальные запатентованные KMT уплотнительные кольца, что обеспечивает 500 часов непрерывной работы без их разрушения. Именно благодаря более долговечным элементам конструкции, а также использованию новых материалов стала возможной резка при давлении 6200 бар.

- Увеличение удельной мощности резки до 83%

- Возможности резки чистой водой таких материалов как: алюминий толщиной 6 мм и титан толщиной 3 мм.

- Увеличена максимальная толщина реза: титана до 250 мм, стали до 300 мм, алюминия до 400 мм.

- Увеличена максимальная скорость реза от 80% до 250% при одинаковом расходе абразивного материала.

- Уменьшение расхода абразивного материала в среднем на 30 – 40%.

- Снижение шероховатости реза и увеличение качества реза в 3 раза при одинаковой скорости резки.

- Появляется возможность качественно резать такие твердые материалы, как керамика.

Рисунок 10 - Применение гидроабразивной резки для различных материалов

Если перед Вашим предприятием стоят технически сложные задачи по резке различных материалов, предлагаем заполнить Вам опросный лист, который поможет нам максимально точно составить техническое задание на подбор, расчет стоимости и срока производства машины гидроабразивной резки, которая решит именно Ваши задачи!

Полезная информация по гидроабразивной резке

Гидроабразивная резка — это вид обработки и резки материалов,в которой вместо режущего инструмента используется струя чистой воды или смеси воды и абразивного материала (гранатового абразива), выпускаемая из режущей головы с большой скоростью и под высоким давлением.

Видео полного процесса гидроабразивной резки снятое нашей компанией:

Особенности гидроабразивной резки:

- Используется обычная вода, как следствие во время обработки отсутствует пыль, загрязнение, токсины.

- В отличии от лазерной резки, станок осуществляет резку без повышения температуры заготовки, физические и химические свойства разрезаемого материала остаются неизменными. Идеально подходит для резки термочувствительных материалов.

- Гидроабразивный станок способен резать сложные и толстотелые материалы, сохраняя хорошее качество реза.

- Станок можно подключать к любой компьютерной системе управления в качестве оборудования для системы автоматизированного проектирования, вырезать любые сложные формы, картинки и текст. Управлять такой системой удобно и просто.

- Точность станка обеспечивается системой цифрового управления, серво системой, шарико-винтовыми парами и линейными направляющими.

- Защитные кожухи обеспечивают чистоту и целостность прецизионных деталей даже в неблагоприятной среде.

Немалую часть себестоимости резки составляют расходы на гранатовый песок. Цена гранатового абразива на российском рынке составляет от 20 до 35 тыс. рублей за тонну в зависимости от производителя. Расход песка на станке составляет от 10 до 25 кг. в час в зависимости от интенсивности резки. Сэкономить на нем можно, если иметь четкое представление, какие материалы можно резать чистой водой, а какие только с добавлением абразива, для этого давайте обратимся к таблице ниже.

Материалы, пригодные для резки чистой водой:

Материалы для гидроабразивной резки:

Бумага, картон и гафрокартон

Металлы, стали и сплавы

Текстиль, войлок, кожа

Камень (мрамор, гранит, лимизит и пр.)

Бетон и железобетон

Стекло (в т.ч. пуленепробиваемое)

Уплотнительные материалы и материалы для тепло- и шумоизоляции

Чем отличается насос прямого действия от насоса мультипликаторного типа ?

На данный момент в сфере гидроабразивной резки используются два типа насосов высокого давления: линейный насос-мультипликатор и роторный насос прямого действия. Как мультипликаторные насосы, так и насосы прямого привода обеспечивают качественную резку в течении долгого времени, но давайте разберемся чем же они отличаются.

- Насос прямого привода — это роторные насосы с прямым приводом используются примерно в 20% установленных в мире станков гидроабразивной резки. В отличие от насосов мультипликторного типа, роторные насосы с прямым приводом не имеют гидравлического насоса. В этих насосах, иногда называемых насосами-триплексами, для создания сверхвысокого давления воды используется электрический мотор, который вращает коленчатый вал с тремя поршнями.

- Насос мультипликаторного типа — это насос, наиболее часто применяющейся в системах гидроабразивной резки. Насосы-мультипликаторы — самые технологически продвинутые из доступных насосов сверхвысокого давления, с номинальным давлением от 2 700 до 6 500 бар.

Насос мультипликаторного типа

Насос прямого привода

Неопровержимое преимущество мультипликаторных насосов заключается в максимальном диапазоне давления, до 6200 бар и более при сдвоенной системе насосов высокого давления. Насос прямого привода не в состоянии достичь подобных мощностей. Насос высокого давления с мультипликатором способен резать предельно твердые или толстые материалы, например, титан или толстые бетонные плиты. И в случаях, когда станок для гидроабразивной резки подвергается высоким нагрузкам – например, в сложном многосменном режиме работы – следует выбирать мультипликатор, поскольку это технология более прочная, а компоненты – долговечнее. А если высоконапорные насосы должны быть объединены в сеть, то насос прямого привода вообще не рассматривается, поскольку эта технология не допускает подобного объединения. И, наконец, следует упомянуть, что применение мультипликаторной технологии рекомендуется и в тех случаях, когда процесс резки включает в себя большое количество циклов переключения. Это чаще всего касается использования чистой воды, если должно быть произведено большое число деталей с высокой скоростью резания, например, при резке резиновых уплотнений или при применении в пищевой отрасли. При этом эксплуатационники мультипликаторного насоса используют то преимущество, что давление воды поддерживается даже при закрытом вентиле и, благодаря этому, имеется в распоряжении сразу же после открытия вентиля. Стоит добавить, что в случае выхода из строя мультипликаторного насоса, он проще поддается ремонту и замене частей вышедших из строя.

В нашем каталоге представлены станки гидроабразивной резки только с качественными насосами высокого давления на основе мультипликатора. Так же если Вам требуется новый мультипликатор для Вашего станка, его Вы так же можете приобрести его у нас, для этого посетите наш каталог с запасными частями.

Режущая головка для гидроабразивного станка:

С помощью насоса высокого давления вода сжимается до необходимого давления и затем подается в режущую головку по трубопроводу. Режущая головка обеспечивает преобразование энергии воды, сжатой под высоким давлением, в кинетическую энергию высокоскоростной водноабрзивной струи и ее окончательное формирование в качестве режущего инструмента.

- Подвод воды под высоким давлением.

- Сопло (водяная дюза).

- Трубка подачи абразива.

- Фокусирующая трубка.

- Кожух.

- Режущая струя.

- Разрезаемый материал (заготовка).

Вариации режущих голов для гидроабразивного станка:

3-ёх осевая режущая голова.

5-ти осевая режущая голова с компенсацией конусности реза и возможностью отклонения.

Система динамической компенсации конусности. Благодаря наклону режущей головы конус смещается в сторону детали, формируя ровный срез под углом 90°. Данная опция убирает потребность постобработки материалов после резки. Идеально подойдет для резки стекла, керамического пано, паркетного пола и тд.

5-ти осевая режущая голова 3D с возможностью резки деталей в трёх проекциях, ось А ±45°, ось С ±540°

Позволяет вырезать сложные детали в 3D проекции. Угол поворота головы обычно составляет ±45°, угол наклона (Ось A): ±45°, угол поворота (Ось C — круговая): ±540°(или бесконечное).

Приобрести режущую голову для Вашего станка, Вы можете на нашем сайте в каталоге с запасными частями.

Требования к качеству воды для гидроабразивной резки:

Подача воды для насоса высокого давления должна соответствовать следующим требованиям. Высокая концентрация растворенных твердых веществ, особенно кальция, диоксида кремния и хлоридов, будет влиять на срок службы компонентов НВД. При плохом анализе (графа минимум) воды требуется доукомплектовать станок системой умягчения воды, что бы увеличить ресурс запчастей.

Параметр

Минимум

Хорошее

Лучшее

Диоксид углерода (мг/л)

Свободный хлор (мг/л)

Общее количество растворенных твердых веществ, T D S(mg/l)

Электрическая проводимость [μS/cm]

Общая жесткость в пересчете на CaCO3 (мг/л)

Систему умягчения воды можно заказать у нашей компании, свяжитесь с нами и мы подберем её под Ваш станок.

Для осуществления реза на гидроабразивном станке используются следующие материалы:

- Гранатовый абразив (используется однократно).

- Рубиновые сопла формируют струю воды (ресурс 20-30 часов).

- Фокусирующие трубки для разгона частиц абразива (ресурс 130-200 часов).

- Ремонтные комплекты клапанов, динамические уплотнения и т.д (ресурс зависит от загруженности станка).

- Гидравлическое масло 200 литров (меняется каждые 1000-1500 часов).

- Вода для резки в среднем 3.79 л/мин.

- Электроэнергия (+/- 23кВт в час).

Словарь терминов гидроабразивной резки:

Зернистость абразива.

Насос-мультипликатор.

Насос-мультипликатор изначально использовался для гидроабразивной резки и является наиболее распространенной технологией. Насосы-мультипликаторы создают давление воды, используя принцип умножения давления. Принцип умножения давления или соотношения реализуется за счет разницы площади сечения поршня и плунжера, позволяющей повышать давление. Гидравлическое масло под низким давлением действует на поршень, площадь сечения которого в 20 раз больше, чем площадь сечения плунжера, который создает давление воды. Следовательно, давление увеличивается (умножается) в двадцать раз. Например, в случае соотношения площади поперечного сечения поршня и плунжера 20:1 давление масла 207 бар обеспечивает давление воды 4100 бар.

Обратный клапан.

Режущая головка.

Режущая головка гидроабразивной резки преобразует давление воды в скорость при прохождении через сопло из драгоценного камня. В случае резки с помощью гидроабразивной резки с абразивом режущая головка также имеет смесительную камеру и трубку. Иногда говорят о наличии на режущей головке запорного клапана. Этот клапан находится перед соплом и позволяет оператору открывать или перекрывать поток воды.

Скорость потока.

Фокусирующая трубка (смесительная трубка).

Водяное сопло.

Ширина реза.

Полезные советы по обслуживанию и уходом за гидроабразивным станком :

Точность гидроабразивной резки металла

Установки гидроабразивной резки (далее ГАР) начали использоваться не так давно и пока еще не нашли широкого применения. Сам принцип гидроабразивной резки был разработан в США более 30 лет назад двумя инженерами др. Д.Ольсеном и др. Д.Чангом. Именно др. Д.Ольсон впервые в мире изготовил в 1973 г. т.н. гидравлический мультипликатор – надежный насос, способный создать поток воды с напором более 4000 атм. и расходом до 4 л/мин.

Основой принципа гидроабразивной резки металлов и материалов является способ разделения металлов и материалов с помощью водяной струи высокого давления. Вода, сжатая до давления до 3800 атм. первым основным компонентом системы, т.н. плунжерным насосом высокого давления, проходит через водяное сопло, образующее струю диаметром около 0.25 мм, которая попадает в т.н. смесительную камеру. В смесительной камере струя вода «подсасывает» абразив – гранатовый песок с частицами размером около 0.4 мм и далее проходит через второе, твердосплавное сопло с внутренним диаметром до 1 мм. Из этого сопла струя воды с абразивом выходит со скоростью около 1200 м/сек и попадает на поверхность разрезаемого материала. После резки этого материала остаточная энергия струи гасится специальной водяной ловушкой. Второй составной частью установки является координатный стол, позволяющий перемещать режущую головку с высокой точностью в трех координатах.

1. Основные преимущества метода гидроабразивной резки

Основными преимуществами метода гидроабразивной резки являются:

· возможность резки криволинейных поверхностей с высокой точностью с использованием системы CAD-CAM;

· возможность резки самых разнообразных, в т.ч. и сверхтвердых, материалов (высокопрочные сплавы, стекло, керамика, углепластики и другие композитные материалы и т.п.) с высокой скоростью;

· возможность обработки сразу “под размер” достаточно больших деталей (до 2.5 метров и более, что исключает необходимость последующей мехобработки);

· возможность осуществления резки с самыми разными скоростями – от 1 мм/мин до 5000 мм/мин и более, в зависимости от типа и толщины разрезаемого материала;

· обеспечение достаточно высокого качества разрезаемой поверхности;

· возможность фасонной резки достаточно толстых материалов (сталь – до 400 мм, бетон, в т.ч. с арматурой – до 1000 мм);

· полная взрыво- и пожаробезопасность реза, что позволяет резать взрывчатые вещества, нефте- и газосодержащие емкости и трубопроводы и т.п.;

· низкая температура реза, что позволяет избежать недопустимого в отдельных случаях нагрева разрезаемого материала и материалов;

· возможность резки чистой водой (без абразива) разнообразных мягких материалов – полиуретан, поролон, пластмассы и т.п.;

· универсальность установки, позволяющая резать на одной установке самые разнообразные материалы;

· малое количество потребляемой при резке воды;

· возможность осуществления резки на расстоянии до 200 м от насоса;

· возможность резки самых разнообразных “сэндвичей”, которые иными способами не режутся в принципе;

· конструкционная (но не технологическая) простота установки, позволяющая ей работать по 24 часа в сутки в течение одного и более лет в сутки с малыми остановками на ремонт и сервис.

2. Сравнение метода гидроабразивной резки с другими методами обработки материала

По своему назначению УГАР более всего близки к вертикальным фрезерным станкам, поэтому обычно их работу сравнивают со следующими методами обработки металлов и материалов:

2.4 прессование (пробивные пресса);

2.5 электроискровая обработка.

Ниже приводится сравнение УГАР с этими методами обработки металлов с объяснением, почему и в чем гидроабразивный метод превосходит иные. С целью более объективной информации мы приводим также и сильные стороны каждого из этих сравниваемых методов.

Сильные стороны лазерной резки.

Очень высокие скорости резки тонких, не отражающих свет материалов, таких как тонкие металлические листы.

Высокая точность резки тонких материалов (±0.025 мм и выше).

Сильные стороны резки на УГАР в сравнении с лазером.

Возможность высокоточного (±0.08 to ±0.1 мм) изготовления деталей толщиной до 80 мм и резки гораздо более толстых материалов практически любого вида.

Холодный рез без оплавления материалов.

Полное отсутствие изменения свойств зоны вблизи резки, в отличие от лазера, который выжигает легирующие материалы при резке нержавеющих сталей, в результате чего такая сталь через определенное время в этой зоне ржавеет.

Отсутствия зоны термического влияния, что исключает необходимость последующей мехобработки деталей.

Полное отсутствие каких-либо вредных газов.

Необходимо отметить также, что современные мощные лазеры, которые способны резать даже стекло, в среднем в два и даже три раза дороже УГАР. Фактически единственное преимуществу их – это более быстрая резка тонких листов. Однако если эти листы сложить в стопку, то и это преимущество исчезает. Специально для резки тонких листов ОМАХ разработал программу, которая дает оптимальное количество листов в стопке, дающее наиболее высокие скорости резки одного листа. Тем самым единственное преимущество лазера исчезает.

2.2 Сравнение с точным фрезерованием. Сильные стороны обрабатывающих фрезерных центров .

Давно знакомая и изученная технология.

Возможность изготовления трехмерных деталей.

Высокая скорость обработки больших серий деталей.

Сильные стороны резки на УГАР в сравнении с фрезерованием.

Очень быстрое и простое перепрограммирование, не требующее наличия квалифицированного программиста.

Очень малые нагрузки на деталь при обработке, что облегчает обработку сложных деталей, особенно с тонкими стенками.

Наличие только одного режущего устройства, что делает ненужным закупку и поддержку в рабочем состоянии большого количества фрез.

Гораздо большие размеры обрабатываемых деталей при равных ценах на оборудование.

Практическое полное отсутствие заусенцев.

Минимальное количество стружки и полная ее экологическая безопасность (отсутствие масла и СОЖ).

2.3 Сравнение с плазменной резкой

Сильные стороны резки плазмой.

Относительно низкие капитальные затраты.

Быстрые скорости резки, в особенности для малых толщин.

Сильные стороны резки на УГАР в сравнении с плазмой.

Полное отсутствие плавления при резке, что исключает появление окалины, окисленного металла и т.п.

Отсутствие зон термического влияния, что исключает необходимость в последующей металлообработке.

Широкий диапазон разрезаемых материалов и их толщин.

Более высокая точность при резке криволинейных деталей.

Полное отсутствие создания вредных газов и соединений (из-за чего плазменные аппараты на Западе полностью переведены сейчас на работу под слоем воды).

2.4 Сравнение с пробивными прессами

Сильные стороны пробивных прессов.

· Давно знакомая и изученная технология.

· Высокая скорость обработки больших серий деталей.

Относительно низкие капитальные затраты (однако без учета стоимости изготовления новых пуансонов и матриц).

Сильные стороны резки на УГАР в сравнении с пробивными прессами.

Описание координатного стола

Установки гидроабразивной резки (далее УГАР) – рис.4.1, 4.2 состоят из двух основных частей – координатного стола и насоса сверхвысокого давления.

|  |

Рисунок 4.1 – Установка УГАР Рисунок 4.2 – Установка УГАР

Консольные столы изготавливают с тремя размерами рабочих столов – 610 х 610 мм, 1430 х 660 мм х и 2540 х 1400 мм. Консольный тип стола имеет ряд преимуществ перед мостовым типом: такие столы поставляются в уже собранном готовом виде, не требуют монтажа, не боятся внешних вибраций, свободно могут переноситься с место на место и, главное, обладают жесткостью, обеспечивающей высокую точность резки. Мост стола закреплен жестко на станине, которая является одновременно ловушкой струи и поэтому содержит не менее от одной до трех тонн воды. Такой вес обеспечит массивность всей конструкции и придает ей особую жесткость.

На мосте стола, жестко прикрепленном к ловушке, располагается передвижное плечо установки, а на нем – режущая головка, способна перемещаться по оси Z. На плече укреплен небольшой контейнер с абразивом. На конце плеча расположена режущая головка (см. рис. 4.3).

|

Рисунок 4.3 – Режущая головка

Описание насосов

Существуют насосы мультипликаторного и прямого типа. В насосах прямого действия, как и в гидравлических мультипликаторах, высокое давление создается в цилиндрах ВД путем перемещения в них поршней. Однако, в отличие от мультипликаторной схемы, возвратно-поступательное перемещение этих поршней осуществляется путем применения обычного кривошипно-шатунного механизма, в котором вал вращается от электродвигателя с редуктором.

Такой привод (иначе называется «прямого действия») обеспечивает ряд преимуществ перед мультипликаторной схемой, основными из которых являются:

· В насосах ВД вода, двигаемая поршнем ВД, сжимается до 15 % от своего объема. Поскольку в конечной точке движения поршня не весь объем воды выходит из цилиндра через соответствующий клапан, оставшаяся в цилиндре ВД вода при отходе поршня разжимается, увеличиваясь в объеме и, соответственно, высвобождает накопленную в ней кинетическую энергию. В мультипликаторных насосах эта энергия переходит в тепло, передаваемое маслу гидросистемы насоса, что, в свою очередь, приводит к необходимости охлаждения этого масла и, соответственно, уменьшению КПД установки. В насосах с прямым приводом эта кинетическая энергия переходит в энергию вращения маховика. Поэтому эти насосы не требуют охлаждения, их КПД много выше, а приведенная мощность таких насосов значительно меньше, чем у насосов мультипликаторного типа.

· В насосах прямого действия отсутствует сложная гидравлическая система, что делает их более простыми и менее дорогими.

· В мультипликаторных насосах поршень перемещается с частотой около одного хода в секунду, что вызывает необходимость применения в них аккумулятора – сосуда, в котором происходит выравнивание давления, т.к. в каждом из двух цилиндров ВД давление падает от максимального до нуля. Но даже при наличии аккумулятора давление на входе колеблется в пределах 10 % от номинала, т.е. приблизительно на 400 атм., что вызывает неравномерность в работе насоса. В то же время поршни насоса прямого действия двигаются с частотой 30 раз в секунду, что исключает необходимость в аккумуляторе и дает практически равномерное давление воды в системе. Это также улучшает качество резки и снижает стоимость установки.

· Насосы прямого действия, в отличие от мультипликаторных насосов, могут плавно менять свое давление от максимума до нуля, что расширяет возможности их применения.

· Насосы прямого действия более просты в обслуживании и не требуют работы квалифицированных гидравликов.

Таблица 4.1 – Основные данные насосов

Все насосы имеют следующие устройства:

консольный пульт управления с дополнительным источником питания, дисплеем и аварийным выключателем;

автоматический запорный клапан для случая отключения питания;

Насос требует минимального давления воды на входе. При пуске насоса не наблюдается пик тока. Имеется встроенная система водяного охлаждения уплотнений насоса. Насос имеет низкий уровень шума и вибрации. Все компоненты насоса легко доступны для обслуживания и ремонта.

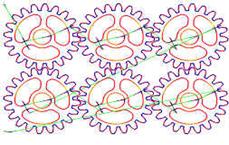

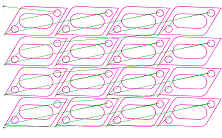

Одной из программ является программа Intelli-Nest, встроенная непосредственно в контроллер. Она обеспечивает автоматический выбор оптимального размещения вырезаемых деталей на поверхности заготовки, имея в виду как экономию материала, так и уменьшение «холостого хода» режущей головки.

Рисунок 4.4 – Пример размещения заготовок на листе при помощи программы Intelli-Nest

Программа Intelli-Pierce обеспечивает наиболее быстрое пробивание (прошивание) отверстий в металле для начала резки внутренних контуров, включая и определение оптимального места этого прошива. При этом используется т.н. динамическое прошивание, при котором интенсивность струи колеблется с определенной частотой, что ускоряет процесс пробивания отверстия и тем самым снижает общее время резки, особенно при резке многочисленных одинаковых деталей. Само общее время прошивки указывается в отчете о работе отдельным показателем.

Программа Intelli-Taper обеспечивает нахождение оптимальной скорости резки на каждом участке. При этом контроллер автоматически анализирует положение приблизительно 80 точек на каждый миллиметр длины реза.

Система подачи абразива

На установке стоит небольшой контейнер с абразивом, который необходимо пополнять в среднем раз в час. Однако для непрерывной работы можно приобрести автоматическую систему подачи абразива на 230 кг, которую необходимо пополнять приблизительно один раз в день. Устройство может располагаться на расстоянии до 6 метров от стола.

Читайте также: