Точность лазерной резки металла гост

Обновлено: 07.07.2024

1. Настоящий стандарт распространяется на детали и заготовки, вырезаемые механизированной кислородной резкой из листовой углеродистой стали обыкновенного качества толщиной 5-100 мм и механизированной плазменно-дуговой резкой из листовой стали (углеродистой обыкновенного качества, высоколегированной коррозионностойкой, жаростойкой, жаропрочной) и листов алюминия и его сплавов толщиной 5-60 мм.

Стандарт устанавливает точность вырезаемых деталей и заготовок и показатели качества поверхности реза.

2. Класс точности вырезаемой детали или заготовки и показатели качества поверхности реза следует определять после удаления шлака и грата с поверхности реза.

3. Классы точности и предельные отклонения размеров вырезаемых деталей и заготовок от номинальных размеров должны соответствовать указанным в табл. 1.

4. Предельные отклонения вырезаемых деталей и заготовок от прямолинейности устанавливаются в половинном размере от норм, указанных в табл. 1.

| Классы точности | Способы резки | Толщина листа | Предельные отклонения при номинальных размерах детали или заготовки | |||

|---|---|---|---|---|---|---|

| До 500 | Св. 500 до 1500 | Св. 1500 до 2500 | Св. 2500 до 5000 | |||

| 1 | Кислородная и плазменно-дуговая | 5-30 | ±1,0 | ±1,5 | ±2,0 | ±2,5 |

| 31-60 | ±1,0 | ±1,5 | ±2,0 | ±2,5 | ||

| Кислородная | 61-100 | ±1,5 | ±2,0 | ±2,5 | ±3,0 | |

| 2 | Кислородная и плазменно-дуговая | 5-30 | ±2,0 | ±2,5 | ±3,0 | ±3,5 |

| 31-60 | ±2,5 | ±3,0 | ±3,5 | ±4,0 | ||

| Кислородная | 61-100 | ±3,0 | ±3,5 | ±4,0 | ±4,5 | |

| 3 | Кислородная и плазменно-дуговая | 5-30 | ±3,5 | ±3,5 | ±4,0 | ±4,5 |

| 31-60 | ±4,0 | ±4,0 | ±4,5 | ±5,0 | ||

| Кислородная | 61-100 | ±4,5 | ±4,5 | ±5,0 | ±5,5 | |

Примечание. Детали и заготовки следует измерять с погрешностью не более 0,5 мм.

5. Качество поверхности реза определяется сочетанием следующих показателей: отклонение поверхности реза от перпендикулярности, шероховатость поверхности реза, зона термического влияния.

6. Наибольшее отклонение поверхности реза от перпендикулярности (черт. 1) устанавливается в зависимости от толщины разрезаемого металла.

Δ — отклонение поверхности реза от перпендикулярности

Классы вырезаемых деталей и заготовок в зависимости от наибольших отклонений поверхности реза от перпендикулярности и наибольшие отклонения поверхности реза от перпендикулярности должны соответствовать указанным в табл.2.

| Классы | Способы резки | Нормы при толщине разрезаемого металла, мм | |||

| 5-12 | 13-30 | 31-60 | 61-100 | ||

| 1 | Кислородная | 0,2 | 0,3 | 0,4 | 0,5 |

| Плазменно-дуговая | 0,4 | 0,5 | 0,7 | — | |

| 2 | Кислородная | 0,5 | 0,7 | 1,0 | 1,5 |

| Плазменно-дуговая | 1,0 | 1,2 | 1,6 | — | |

| 3 | Кислородная | 1,0 | 1,5 | 2,0 | 2,5 |

| Плазменно-дуговая | 2,3 | 3,0 | 4,0 | — | |

Примечание. Радиус оплавления ГОСТ 14792-80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза верхней кромки не должен превышать 2 мм.

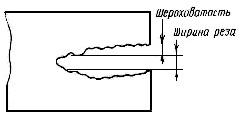

7. Шероховатость поверхности реза (черт. 2) следует определять измерением высоты неровностей профиля R2 по 10 точкам на базовой длине 8 мм.

При этом шероховатость поверхности реза измеряют для толщин разрезаемого металла до 60 мм в середине толщины, свыше 60 мм — в двух местах, отступая от верхней и нижней кромок на 10 мм.

Классы вырезаемых деталей и заготовок в зависимости от шероховатости поверхности реза и наибольшие значения высоты неровностей профиля должны соответствовать указанным в табл. 3

| Классы | Способы резки | Нормы при толщине разрезаемого металла, мм | |||

| 5-12 | 13-30 | 31-60 | 61-100 | ||

| 1 | Кислородная | 0,050 | 0,060 | 0,070 | 0,085 |

| Плазменно-дуговая | 0,050 | 0,060 | 0,070 | — | |

| 2 | Кислородная | 0,080 | 0,160 | 0,250 | 0,500 |

| Плазменно-дуговая | 0,100 | 0,200 | 0,320 | — | |

| 3 | Кислородная | 1,160 | 0,250 | 0,500 | 1,000 |

| Плазменно-дуговая | 0,200 | 0,320 | 0,630 | — | |

Примечание. На поверхности реза допускаются отдельные неровности, превышающие нормы шероховатости, указанные в таблице, величина и число которых устанавливается в технологической документации в зависимости от требований к вырезаемой детали или заготовке.

8. Зона термического влияния устанавливается только для плазменно-дуговой резки.

Трещины в зоне термического влияния и в зоне оплавленного металла не допускаются.

Классы вырезаемых деталей и заготовок в зависимости от наибольшего значения зоны термического влияния и наибольшие значения зоны термического влияния должны соответствовать указанным в табл. 4.

| Классы | Нормы при толщине разрезаемого металла (для алюминиевых сплавов), мм | ||

|---|---|---|---|

| 5-12 | 13-30 | 31-60 | |

| 1 | 0,1 | 0,2 | 0,4 |

| 2 | 0,4 | 0,8 | 1,6 |

| 3 | 0,8 | 1,6 | 3,2 |

- Значение зоны термического влияния включает толщину зоны оплавленного металла.

- Толщина зоны термического влияния измеряется от фактически полученной поверхности.

- Нормы для углеродистых сталей удваиваются, а для сталей аустенитного класса уменьшаются в два раза.

9. Классы вырезаемой детали или заготовки должны быть указаны в технологической документации на детали и заготовки и в нормативно-технической документации на машины для кислородной и плазменно-дуговой резки металлов и обозначены четырехзначным числом, указывающим класс точности вырезаемой детали или заготовки (табл. 1) и классы в зависимости от отклонения поверхности реза от перпендикулярности (табл. 2), шероховатости поверхности реза (табл. 3) и значения зоны термического влияния (табл. 4).

Если какой-либо показатель не определяют, то вместо его обозначения ставят 0.

Перед четырехзначным числом должно быть указано обозначение способа резки:

- К — кислородная резка;

- П — плазменно-дуговая резка.

Пример условного обозначения классов детали или заготовки, вырезаемой плазменно-дуговой резкой, 1-го класса точности, 2-го класса в зависимости от отклонения поверхности реза от перпендикулярности, при отсутствии требований к шероховатости реза, 2-го класса в зависимости от значения зоны термического влияния:

П 1202 ГОСТ 14792-80

Остались вопросы? Задайте их нашим специалистам!

Отправьте заявку и наш менеджер свяжется с вами в течение 3 минут!

Ваша заявка принята

Наш менеджер свяжется с вами в ближайшее время!

Если вы авторизованы в WhatsApp через компьютер, можете воспользоваться кнопкой ниже

Если вы авторизованы в Viber через компьютер, можете воспользоваться кнопкой ниже

Если вы авторизованы в Telegram через компьютер, можете воспользоваться кнопкой ниже

Точность плазменной резки

Оборудование для плазменной резки металла сегодня повсеместно применяется во многих отраслях хозяйства. Подобные технологии используются на крупных заводах, на мелкосерийном производстве и в небольших частных мастерских, а иногда и в быту. Струя плазмы быстро и точно раскраивает металл любой толщины. Оборудование для такой резки достаточно недорого и освоить его не так уж сложно. Из этой статьи вы узнаете, что такое точность плазменной резки металла.

Технология плазменной резки

Суть такой резки – воздействие на металл струей плазмы, которая образуется в процессе ионизации и нагрева газа до +10 000 °С и выше. Такой газ в своем составе содержит как заряженные, так и нейтральные частицы, но при этом он квазинейтральный. Свободные радикалы в нем делают плазму проводником электрического тока.

Изучение электропроводности высокоскоростных потоков газов в условиях высокой температуры послужило толчком для разработки и создания плазменных аппаратов для резки металла.

Существуют два метода воздействия на металл:

При использовании первого способа электрическая дуга зажигается между катодным узлом внутри резака и металлическим изделием, выступающим в роли анода. Катод находится внутри корпуса с соплом. Струя газа под давлением проходит мимо электрода, нагревается до высоких температур и становится ионизированной. Большая скорость потока газа получается при выходе из сопла. Возникшая электрическая дуга расплавляет металлическое изделие. Нагретый газ выходит из зоны нагрева.

Вторым способом раскраивают не только металл, но и материалы с низкой электропроводностью и диэлектрики. При косвенном резе источник электроискры размещается внутри резака, и на обрабатываемую поверхность воздействует исключительно струя плазмы. Стоимость оборудования с косвенной резкой выше, чем у аппаратов прямой плазменно-дуговой резки.

Общее техническое название резаков обоих типов – плазматрон, то есть генератор плазмы.

Технология плазменной резки имеет ряд преимуществ перед другими способами раскроя и обработки металла:

- качественная резка изделий из металла, после которой не требуется шлифовки места разреза;

- малые толщины до 50 мм режутся в 25 раз быстрее, чем посредством газопламенной резки;

- плазморезы годятся для художественных работ и сложной фигурной резки;

- обрабатываются не только металлы, но и прочие материалы;

- деталь греют локально в месте разреза, за счет чего избегают тепловых и механических деформаций;

- простота в использовании – не нужны баллоны газа под давлением, взрывоопасные и горючие вещества.

Оборудование для резки металла плазмой бывает промышленное и бытовое. На большом производстве для быстрой резки металла пользуются как ручными аппаратами, так и специальными стационарными автоматизированными плазменными станками с ЧПУ. Для бытовых целей используют небольшие переносные аппараты, питающиеся от электрической сети 220 или 380 V.

В аппаратах для бытового использования источником плазмы является сварочный генератор (инвертор) или трансформатор. Оборудование с инвертором меньшего размера и более удобно в использовании. Устройства с трансформатором отличаются высокой надежностью и долговечностью. Рабочее тело – подготовленный атмосферный воздух. Ручной аппарат обладает мощностью для распила металла толщиной не более 15–20 мм. У некоторых моделей есть функция бесконтактного зажигания дуги. В комплекте также плазмотрон и устройство подготовки воздуха.

На рисунке ниже дан графический пример для отображения понятия о точности плазменной резки металла. Пунктирная линия показывает край изделия согласно чертежу, который нужно получить после резки. Сплошная линия – кромка детали, которая получена фактически после обработки плазморезом.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Отчетливо видны отклонения от изначальных параметров и контура:

- АЛ, Дв, ДС, AD – отклонения габаритов от изначальных номиналов;

- Д/’лД/д, fc, А/0 – отклонения от изначальной формы краев.

В этом конкретном случае – это отклонение от прямолинейности, так называемая непрямолинейность. Таким образом, в это отклонение АЛ от номинала А входит изменение размера из-за перекоса кромки D.

Помимо указанных отклонений, присутствуют:

- искажения от изначального взаимного расположения кромок из-за перекоса этих кромок относительно других или базовой;

- отклонения всей поверхности изделия от плоскости;

- неперпендикулярность плоскости разреза к поверхности изделия;

- неплоская поверхности разреза;

- отклонения от изначальных номинальных размеров и формы фасок под сварку;

- отклонения от изначальных номинальных размеров и формы вырезов.

Приемлемый размер отклонений в точности регламентируется ГОСТом 14792–80 «Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза». Указанный норматив касается изделий, которые обрабатывают механизированной кислородной и плазменной резкой.

Рекомендуем статьи по металлообработке

Изделия, согласно этому ГОСТу, выполнены:

- Из листовой стали следующих типов: низколегированной, низкоуглеродистой, высоколегированной, коррозионно-стойкой, жаростойкой и жаропрочной.

- Из листового алюминия и его сплавов.

Допустимы толщины в пределах от 5 до 100 мм при кислородной резке и от 5 до 60 мм при плазменной. ГОСТ допускает три класса точности для изделий одинаковых размеров.

Согласно исследованиям, использование портальных станков с цифровым программным управлением позволяет добиться первого и второго классов точности реза плазменной резки, если обеспечивается точность работы машин согласно их заводским установкам.

Второй и третий класс точности плазменной резки достигается станками с фотоэлектронным управлением, если согласно установочным чертежам требуется точность не менее ± 1,0 мм.

Переносные и ручные агрегаты для раскроя изделий обеспечивают третий класс точности выполняемых резов.

В нижеприведенной таблице указаны нормы допустимых отклонений в точности от номинальных значений при резке согласно ГОСТу 14792–80. Допустимые отклонения учитываются как половина допуска на размер.

Толщина листа, мм

Предельное отклонение при номинальных размерах детали или заготовки, мм

Плазменная и кислородная

В следующей таблице приведены нормы допускаемых отклонений на неперпендикулярность краев в зависимости от толщины металла, который режут плазмой. Чтобы добиться допусков, указанных в таблице, следует работать согласно технологическим заводским установкам и в отработанных режимах:

Нормы при толщине разрезаемого металла, мм

В третьей таблице даны допустимые нормы для шероховатости поверхности реза. Допустимы некоторые неровности, не укладывающиеся в указанные нормы шероховатости:

В последней таблице указаны нормы на ширину зоны термического влияния. Нормативы установлены для разреза плазмой сплавов алюминия. Они увеличиваются в два раза, если работают с углеродистой сталью, и уменьшаются в два раза, если речь идет об аустенитной стали:

Нормы для алюминиевых сплавов, при толщине в мм

ГОСТ или ISO для норм точности плазменной резки

Последние 10 лет на предприятиях российской промышленности широко используют технологию плазменной резки для заготовки материалов. В настоящее время лучшим считается оборудование для промышленной резки импортного производства, именно оно обеспечивает требуемую точность плазменной резки. Лидеры в этой области – компании из США Hypertherm и Victor, а также германская фирма Kjellberg. Однако производителями иностранного оборудования качество выполнения плазменной резки оценивается по ISO 9013:2002, а не по ГОСТ 14792-80.

Российский ГОСТ выпущен в 1980 году, а международный ISO – в 2002 году. Более поздний документ учитывает специфику современного оборудования и технологий, в отличие от более раннего ГОСТа. Каким же стандартом руководствоваться в своей работе конкретному российскому предприятию, решает не государство, как это было раньше, а руководство или отраслевые регламенты.

ГОСТ 14792–80 вводит следующие основные параметры:

- Точность разрезаемых деталей и заготовок.

- Критерии качества поверхности реза.

- Отклонение плоскости реза от перпендикулярности.

- Шероховатость плоскости реза.

- Зона термического воздействия.

В ISO 9013:2002 приведено подробное описание процесса термической резки и методов замера для разных типов реза и толщин.

Средняя высота профиля

Толщина обрабатываемой детали

Допуск на машинную обработку

Допуск на прямолинейность

Допуск на параллелизм

Наклон линии сопротивления резанию

Допуск на перпендикулярность

Верхнее предельное отклонение

Допуск на перпендикулярность или угловатость

Нижнее предельное отклонение

Высота элемента профиля

Угол скоса среза

Одиночная длина выборки

Угол (установочный) насадки

Плавление верхнего края

В ISO 9013:2002 шире перечень критериев для определения точности и качества заготовок и их взаимного влияния друг на друга.

В международном стандарте ISO более критично и детально оценивается точность геометрии, а значит, и качество реза. Также в этом документе описана достаточно гибкая методика расчета и определения мест замеров. В отличие от ГОСТа, где перпендикулярность реза оценивается по трем критериям, в ISO присутствует таблица с пятью классами точности, и по каждому из них можно определить конечное значение по вполне конкретной толщине исходного материала.

На рисунке представлен вариант оценки германской компанией Kjellberg качества и точности реза при использовании разных технологий.

Здесь вполне наглядно можно сопоставить необходимое качество изделий с технологическими особенностями оборудования, чего не позволит сделать ГОСТ 14792-80.

И все-таки, чем же лучше руководствоваться: отечественным ГОСТом или международным ISO? Очевидно, что последний – более современный стандарт системы менеджмента качества, но нет смысла руководствоваться только им. Также очевидно, что отдельно взятое российское предприятие не сможет единолично обеспечить качество согласно ISO по всей цепочке до конечного потребителя, если прочие компании отрасли руководствуются другими стандартами и критериями качества продукции и услуг. Если на производстве используется отечественное оборудование, то работа согласно ГОСТов вполне оправдана.

Однако если предприятие ориентировано на экспорт или руководство компании ставит амбициозные задачи по организации бизнеса согласно международным стандартам, которые прописывают требования к точности плазменной резки, то руководством к действию послужат стандарты ISO.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Точность плазменной резки металла

Именно высокая точность плазменной резки металла вывела эту технологию на лидирующие позиции. Данный метод раскроя не только позволяет изготавливать детали нужных размеров и качества, но и дает возможность организовать экономичное производство.

Однако следует знать: даже при наличии новейшего оборудования добиться желаемого результата бывает не так-то просто. Какие ошибки чаще всего допускаются в процессе резки? Как можно их избежать? Читайте об этом и многом другом в нашей статье.

Технология плазменной резки металла

До того, как начать рассматривать плазменный способ резки металла, следует понять, что такое плазма. Необходимо представлять строение плазмотрона и основы работы с данным устройством, так как это будет влиять на качество готового продукта. При термической плазменной обработке металлических заготовок важны параметры рабочей струи жидкости либо газа, которые с помощью давления направляются на обрабатываемый участок.

Принцип действия плазменной резки состоит в следующем: на горелку плазмотрона под давлением компрессора поступает воздух, который мгновенно нагревается под воздействием электрического тока. Горячая воздушная струя становится способной пропускать через себя электрические разряды. Таким образом получается плазма. Встречаются устройства, где используются инертные газы, а не воздух.

Точность плазменной резки металла достигается за счет того, что поверхность заготовки нагревается в определенном месте. Далее происходит процесс выдувания расплавленной металлической поверхности. Естественно, во время работы не избежать различных отходов. К ним относятся остатки заготовочного листа, окалины, частицы расплавленного металла.

Рассмотрим основные способы, которые используются при обработке металла. В зависимости от выбранного варианта плазменная резка имеет определенные свойства. Итак:

- Плазменно-дуговой способ. Такой вариант обработки применяется ко всем видам металла, способным пропускать через себя электрические разряды, и используется в промышленном оборудовании. При данном методе плазма возникает с помощью дуги, образующейся напрямую между плазмотроном и поверхностью металлической заготовки.

- Плазменно-струйный способ. Такой вариант обработки многофункционален. Он может применяться и для резки неметаллических поверхностей. В данном случае дуга образуется непосредственно в плазмотроне. Есть один недостаток – периодически необходимо менять электроды. Процесс происходит как в обычной дуговой обработке, но электроды применяются нестандартного вида. Однако чем толще материал, тем ниже точность плазменной струйной резки металла.

Преимущества и недостатки плазменной резки металла

Резка с помощью плазы имеет довольно много преимуществ:

- Подходит для различных по структуре металлов, например, тугоплавких, цветных и прочих, которые сложно обрабатывать.

- Процесс занимает намного меньше времени, чем при использовании газового резака.

- Можно выполнять резы любой сложности, например, изготавливать фигуры различной конфигурации, геометрические узоры и пр. Другими словами, плазменная резка поможет реализовать все творческие задумки не только по металлу, но и по другим «трудным» материалам.

- Данный метод универсален, так как с его помощью можно вырезать детали не только из металла, но и из других материалов.

- По сравнению с механическим способом, плазменная резка металла, особенно на станках с ЧПУ, – это точность и эффективность при работе, при этом она занимает меньше времени и позволяет получить более качественный обрезной край у изделия.

- Такой прием дает возможность работать под углом к поверхности металла.

- Нет необходимости заранее прогревать металл. В итоге ваше время расходуется более экономно.

- Резка с помощью плазмы достаточно экологична: при работе с металлическим полотном в воздух поступает незначительное количество вредных веществ.

- Данный способ намного безопаснее прочих, так как тут не нужен газовый баллон, который обладает взрывоопасными свойствами.

Любой метод обработки металлических поверхностей имеет отрицательные стороны. Недостатки не обошли стороной и плазменную резку металла. Это:

- Высокая стоимость. Весь модельный ряд, от простых ручных устройств до сложных аппаратов, предназначенных для резки с помощью плазмы, дорого стоит.

- Максимальная толщина металла для плазменной резки составляет всего 100 мм.

- Сильный шум, который возникает от того, что подача газа либо сжатого воздуха происходит на большой скорости.

- Оборудованию требуется регулярное и грамотное техническое обслуживание, так как оно довольно сложное по строению и дорогостоящее.

Точность плазменной резки металла по ГОСТу

Изделия, которые получены с помощью плазменной резки металла, должны иметь точность и качество в соответствии с ГОСТом 14792–80. Данный стандарт относится ко всем элементам, которые вырезаны из конструкционной углеродистой стали, нержавеющих либо алюминиевых сплавов толщиной до 5–60 мм.

В этом стандарте прописаны максимально допустимые размеры отклонений готовых элементов от нормы, прямолинейности либо заданной конфигурации. Также указаны допустимые значения шероховатости среза и предельные величины зоны измененного металла возле кромки изделия.

Согласно нормативным требованиям для данных показателей прописаны классы, которые соответствуют правилам применения готовых болванок. Нормы устанавливаются на основании размеров и толщины получаемых заготовок. Все данные указаны в приведенной ниже таблице.

Требования к вырезаемым заготовкам:

Толщина заготовки, мм

Предельное отклонение при номинальных размерах, мм

Показатели качества заготовки:

Отклонение от перпендикулярности

Зона термического влияния

Отклонения обычно зависят от особенностей процедуры резки. Причины того, что точность контура плазменной резки металла немного не соответствует нормам, в следующем: режущая дуга нестабильна и отклоняется от заданных параметров; скорость резки установлена неверно (чаще страдают криволинейные участки); материал для резки подвержен термической деформации; недостаточно точно настроен резательный аппарат. Если профессионально отрегулировать устройство, то оно будет работать отлично.

Конфигурация кромки имеет отклонения, так как во время резки интенсивность теплопередачи от факела плазмы, активных пятен дуги, ее столба различна. Чаще всего такое происходит при неверном выборе различных параметров резки. Еще одной причиной отклонения формы кромки может быть плазмотрон: либо он неисправен, либо установлен неверно. Если поверхности имеют значительную шероховатость, то причина в вибрации плазмотрона или в нецелесообразных требованиях резки при помощи плазмы.

Во время вырезания заготовок их кромка подвергается интенсивному нагреву до необходимой температуры и последующему оплавлению поверхности металла на определенном участке. Та сторона заготовки, которая была нагрета, влияет не только на структуру, но и на размер термической деформации полученного элемента.

Металл, образованный по краю среза, контактируя с окружающим пространством и плазмой, наполняется газами, которые вступают с ним в химическую реакцию. В результате материал на поверхности реза претерпевает изменения в литом участке ЗТВ. Глубина данной области совпадает с глубиной бракованного слоя при плазменной резке титана и других материалов.

Если используется воздушно-плазменная резка углеродистой стали, то она зависит от насыщения резаного края азотом, который делает швы при дальнейшей сварке пористыми. В связи с этим стараются достичь наименьшего значения ЗТВ и насыщения кромок газом. Для этого выбирают оптимальную рабочую среду, ток дуги, скорость резки, повышают плотность тока и дуговое напряжение.

Ручная резка с помощью плазмы используется, когда не получается применить кислородный процесс. Например, при обработке легированной стали, чугуна толщиной до 50 мм, цветных металлов и специальных сплавов – при условии, что качество кромок может быть ненормированным.

Помимо российского ГОСТа, можно применять и международный нормативный документ ISO. В данном стандарте более строгие параметры, которые оценивают качество реза и точность геометрии при плазменной резке металла. Также в нем приведен универсальный метод расчета и определения места замера. По сравнению с ГОСТом, в котором перпендикулярность оценивают по трем параметрам, в международном документе таких классов точности пять. С помощью каждого из них, зная изначальную толщину материала, можно найти конечное значение.

В ISO принимается во внимание большое количество различных характеристик. Например, толщина реза и детали, допуск на машинную обработку и на прямолинейность, глубина канавки, средняя высота профиля и прочие параметры.

Чем лучше руководствоваться: отечественным ГОСТом или международным ISO

Чтобы точность плазменной резки металла соответствовала стандартам, целесообразнее применять технологическое оборудование, которое представляют иностранные предприятия. Например, известные многим лидирующие мировые компании Hypertherm (США), Kjellberg (Германия), Victor (США). Однако почти никто не задумывается о том, что все заготовки, полученные при помощи зарубежного оборудования, проходят проверку по ISO 9013:2002, а не по ГОСТу 14792-80.

Простое сравнение: ISO вступил в силу в 2002 году, а ГОСТ – в 1980-м. Достаточно наглядна разница в актуальности документов. Самое интересное, что государством не прописывается (как это делалось ранее с ГОСТами), каким именно стандартом следует пользоваться организации, которая применяет термическую резку. Производителю нужно самостоятельно выбрать: ГОСТом или ISO.

Какой стандарт все-таки предпочесть? Взять, к примеру, ISO. Данный документ является международным и включает в себя современные нормы, оценивающие качество продукции. Однако его нельзя применять единично, так как ISO 9013:2002 – это часть большой структуры стандартов, и его следует использовать в комплекте с остальными технологическими нормативами: от дальнейшей обработки болванок и до получения готового элемента. Помимо этого, с помощью ISO 9013 оцениваются возможности технологических аппаратов.

Если компания планирует применять оборудование российского производства, то добиться необходимого качества и точности заготовок при плазменной резке металла будет довольно затруднительно. Следовательно, лучше опираться на нормы ГОСТа.

Однако если предприятие планирует полностью переделать и производство, и готовые изделия в соответствии с международными нормами, то обязательно следует внедрять стандарты ISO.

Как увеличить качество и точность плазменной резки металла

Разберем недостатки, которые могут появиться, если оказалась нарушена технология плазменной резки или были неправильно заданы параметры процесса. Заодно разберем и способы ликвидации данных проблем.

- Угловатость – мера угла, используемая при плазменной резке. Получается в результате того, что высота сечения плазменно-дугового реза непостоянна.

- Окалина – материал, который расплавился в процессе резки и затвердел на болванке либо под ней. Ее еще называют шлаком. Количество окалин может быть разным, все зависит от расходников, параметров резки, очистки воздуха.

- Шероховатость поверхности – сочетание сравнительно небольших шагов на базовой длине с неровностями на поверхности материала. Проще говоря, это «зеркальность» верхнего слоя материала, определяющая ее важные эксплуатационные характеристики.

- Цвет является одним из параметров, которому нужно уделять внимание при резке металлов. Зона, подвергающаяся сильному нагреву, претерпевает химические изменения в самой структуре металла. В результате кромка за счет теплового воздействия становится темнее, скручивается и иногда непригодна для дальнейшей обработки.

Предлагаем несколько рекомендаций, которые помогут улучшить качество и точность плазменной резки металла.

- Проверка направления плазменной дуги.

Помните о правиле «правой» кромки. В процессе резки прямые углы располагаются справа по направлению движения устройства. Следует проверить линию движения и, если нужно, поменять ее. Запомните, когда вы используете стандартные расходники, вращение плазменной дуги должно быть по часовой стрелке.

- Проверка выбора процесса в соответствии с материалом и толщиной.

Если вы хотите иметь на выходе качественные изделия, то нужно рационально подобрать технологию резки металла. От толщины и вида используемого материала зависят величины процесса, которые обеспечивают конкурентоспособность продукции. При этом нужно помнить и о других важных параметрах. Например, о производительности, необходимом качестве резки, скорости, возможности дальнейшей обработки и затрат, связанных с эксплуатацией.

- Проверка износа расходных материалов.

Если не проводить вовремя замену расходников, то будет довольно сложно добиться качественных готовых изделий и при этом избежать возникновения изъянов. Одновременной замене подлежат сопло и электрод.

- Проверка перпендикулярности резака заготовке.

После того как заготовке придали необходимое положение, следует проверить расположение сопла резака. Оно должно быть перпендикулярно поверхности болванки. В этом случае интенсивность тепловложения и степень расплавления металла будут на нужном уровне. Также следует проверить наличие неровностей и искривлений на заготовке.

- Проверка корректности расстояния между резаком и изделием.

В процессе работы расходные детали изнашиваются, поэтому необходимо выполнять регулирование напряжения дуги, чтобы поддерживать нужное расстояние между изделием и резаком. Если не придерживаться расстояния, которое рекомендовано соблюдать между изделием и соплом, то возможно возникновение изъянов.

- Проверка используемой скорости резки.

Скорость резки необходимо регулировать, иначе она не будет соответствовать выбранному режиму и качество реза ухудшится. Если она выбрана верно, то количество грата, наплывов металла станет намного меньше.

- Проверка наличия вибрации резака.

Необходимо проверить жесткость конструкции портала. Она должна быть такой, чтобы вибрации отсутствовали совсем. Также до начала работы следует посмотреть, насколько надежно зафиксирован резак в портале стола.

Каждый раз проверяйте готовность стола к резке на заданной скорости. Даже если вам кажется, что все в порядке.

И последнее. Обязательно проводите плановое обслуживание устройств. Чистите каналы, предназначенные для подачи и охлаждения газа. Следите за посадочным местом сопла и электрода. С помощью перекиси водорода либо специальной жидкости и хлопчатобумажной ткани избавляйтесь от грязи и пыли. Внимательно проверяйте, чтобы все детали в механизме плотно прилегали друг к другу. При соблюдении этих несложных требований можно быть уверенным, что качество и точность плазменной резки металла смогут соответствовать всем положенным стандартам.

Точность лазерной резки металла гост

ГОСТ ЕН 12626-2006

Безопасность металлообрабатывающих станков

СТАНКИ ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ

Safety of metal-working machine tools. Laser processing machines

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-97 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ФГУП "ВНИИНМАШ") и Экспериментальным научно-исследовательским институтом металлорежущих станков (ОАО "ЭНИМС") на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 29 от 24 июня 2006 г.)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

Федеральное агентство по техническому регулированию и метрологии

4 Настоящий стандарт идентичен европейскому стандарту ЕН 12626:1997* "Безопасность станков. Станки для лазерной обработки" Требования безопасности (EN 12626:1997 "Safety of machinery - Laser processing machines - Safety requirements").

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных (региональных) стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении D.

Степень соответствия - идентичная (IDT)

5 Приказом Федерального агентства по техническому регулированию и метрологии от 14 июня 2007 г. N 137-ст межгосударственный стандарт ГОСТ ЕН 12626-2006 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2008 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе "Национальные стандарты".

Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст изменения - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Национальные стандарты"

1 Область применения

Настоящий стандарт описывает опасности, которые вызываются лазерным обрабатывающим оборудованием (см. 3.2), и определяет требования безопасности по лазерному излучению и вредным веществам, выделяемым при лазерной обработке.

Настоящий стандарт не распространяется на лазерные установки и устройства с использованием лазеров, применяемых в:

- медицине (по МЭК 601-2-22) [1];

2 Нормативные ссылки

В настоящем стандарте использованы датированные и недатированные ссылки на международные стандарты. При датированных ссылках последующие редакции международных стандартов или изменения к ним действительны для настоящего стандарта только после введения изменений к настоящему стандарту или путем подготовки новой редакции настоящего стандарта. При недатированных ссылках действительно последнее издание приведенного стандарта (включая изменения).

ЕН 418 Безопасность машин. Установки аварийного выключения. Функциональные аспекты. Принципы

ЕН 954-1 Безопасность машин. Элементы системы управления, связанные с безопасностью. Часть 1. Общие принципы конструирования

ЕН 1037 Безопасность машин. Предотвращение неожиданного пуска

ЕН 1088 Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора

ИСО 3864:1984 Цвета предупреждающие и знаки безопасности

ИСО 11252:1993 Лазеры и связанное с ними оборудование. Лазерное устройство. Минимальные требования к документации (ЕН 31252:1994)

ИСО/ТО 12100-1:1992 Безопасность машин. Основные положения, общие принципы конструирования. Часть 1. Основные термины, методология (ЕН 292-1:1991)

ИСО/ТО 12100-2:1992 Безопасность машин. Основные положения, общие принципы конструирования. Часть 2. Технические принципы и технические условия (ЕН 292-2:1991)

МЭК 204-1:1992 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования (ЕН 60204-1:1992)

МЭК 825-1:1993 Безопасность лазерных изделий. Часть 1. Классификация оборудования, требования и руководство пользователя (ЕН 60825-1:1994)

3 Термины и определения

В настоящем стандарте применены термины по ИСО/ТО 12100-1 и МЭК 825-1, а также следующие термины с соответствующими определениями:

3.1 оборудование (machine): Соединенные вместе друг с другом детали или устройства, одно из которых, по крайней мере, является подвижным, в том числе с приводными устройствами, элементами управления и питания и т.д., которые предназначены для определенного применения, как например переработка, обработка, перемещение или упаковка материала (ИСО/ТО 12100-1).

3.2 лазерное обрабатывающее оборудование (laser processing machine): Оборудование, которое обеспечивает обработку материалов за счет использования встроенного лазера достаточной энергии и мощности, чтобы расплавлять, испарять или приводить в такое состояние, по меньшей мере, часть заготовки, и удовлетворяет требованиям безопасности.

3.3 поддержание оборудования в рабочем состоянии (preventive maintenance): Проведение пользователем работ в соответствии с инструкцией по эксплуатации оборудования с целью обеспечения заданной производительности оборудования и безопасности при его эксплуатации.

Примечание 1 - Например, заливка расходуемой жидкости и ее очистка.

3.4 изготовитель (manufacturer): Лицо или организация, создающие лазерное обрабатывающее оборудование. Если лазерное обрабатывающее оборудование импортируется, то обязанности изготовителя берет на себя импортер. Лицо или организация, отвечающие за модификацию оборудования, рассматривается как изготовитель.

3.5 модификация (modification): Изменение конструкции оборудования, которое позволяет осуществить обработку конкретных материалов более эффективным способом, отличающимся от первоначального, или которое позволяет обрабатывать материалы, отличающиеся от материалов, предусмотренных при первоначальном варианте исполнения.

3.6 зона обработки (process zone): Пространство, в котором действует луч лазера.

3.7 производство (production): Период, в течение которого оборудование используется по назначению надлежащим образом, включая следующие операции:

- загрузку и разгрузку подлежащих обработке деталей и (или) материалов; эта загрузка (разгрузка) может осуществляться частично или полностью автоматически или вручную;

- обработку, в процессе которой луч лазера работает один или в комплексе с другими инструментами;

3.8 техническое обслуживание (поддержание в исправном состоянии) service (corrective maintenance): Проведение потребителем работ или регулировок, которые описаны в инструкции по эксплуатации и могут касаться любого аспекта производственного оборудования.

Примечание 2 - Например, выявление неисправностей и ремонт.

3.9 конструктивный узел - лазер (subassembly): Основной узел, необходимый для работы лазерного обрабатывающего оборудования. Лазер может иметь любой класс лазерной безопасности по МЭК 825-1.

3.10 заготовка (workpiece): Детали и материалы, предназначенные для обработки лазерным лучом.

4 Опасности

Следующие подразделы дают краткое описание опасных факторов, которые связаны с обработкой материала лазером.

4.1 Опасности, характерные для лазерного оборудования

Опасности, которые являются характерными для лазерного обрабатывающего оборудования (ИСО/ТО 12100-1):

Читайте также: