Токарная обработка металла это

Обновлено: 18.05.2024

Токарная обработка металла на станке - один из самых популярных методов, с помощью которого можно, например, создать вал или иную деталь цилиндрической или конической форм. В статье подробнее поговорим об особенностях, видах и всех нюансах.

Технологические аспекты процесса

Суть процедуры в последовательном снятии верхнего слоя с вращающейся заготовки посредством резцов и прочих инструментов. При этом образуется стружка, которая может быть более или менее крупной в зависимости от материала и скорости подачи, а также обладать различным оттенком – изменение цвета происходит в связи с нагревом из-за трения и окислением.

Оператор закрепляет изделие с двух сторон в шпиндели. Один из них имеет свободное вращение, то есть фактически только отвечает за надежную фиксацию, в то время как второй – ведущий. Через него передается движение, а также происходит регулирование скорости.

Когда заготовка закреплена, начинается процесс резания на токарных станках. Сперва требуется правильно выбрать скоростной режим. На профессиональном оборудовании мощность достаточно высокая, но нельзя всегда работать на максимуме. Например, если вал очень длинный, то его вибрации и погрешности с увеличением скорости будут только возрастать, что приведет к неточностям. Вторая причина выбирать режим – это тип обработки, а именно, обдирочная, черновая, получистовая, чистовая или тонкая. В идеале, одна деталь должна проходить все эти стадии с изменением выбора подачи, а также с различными режущими инструментами для токарных станков и работ по металлу.

Когда выбраны основные показатели, можно переходить к установке резца. Он может быть изготовлен из разного типа сплава, но он обязан быть:

- более прочным, чем материал заготовки, и менее хрупким;

- всегда хорошо заточенным.

Для разных задач используются особенные режущие кромки. Они устанавливаются в суппорт, который имеет надежные фиксаторы, а также регулируемый угол поворота, наклона, то есть все параметры для максимально точной металлообработки.

Теперь можно приступить к включению установки. Вся операция заключается в правильно выбранных двух движениях:

Первое передвижение делает суппорт. Он перемещается по горизонтали и вертикали, а также при наличии полозьев может двигаться диагонально – для обточки конусов. Так осуществляются такие операции на токарном станке, как точение и сверление. Однако для последнего типа задач инструмент (сверло) должен обладать возможностью вращаться, а сама заготовка будет статична. Передвижение данной части обуславливается либо автоматикой, либо ручками и колесами. Сначала оператор устанавливает ее на начальную точку, проверяет глубину, а затем включает аппарат и только корректирует положение резца. Скорость суппорта тоже настраивается в зависимости от типа и материала, и задач.

Второе движение – вращательное. Его производит заготовка. Движок, которые отвечает за подачу, находится в передней балке, а всего их две. Посредством ремней сила передается на шпиндель. Вращение имеет направление и скорость, но больше никаких параметров задать нельзя. Главное для токаря, чтобы были минимальные вибрации и погрешности, иначе будут происходить удары по инструменту.

Так как работает станок в основном на высоких оборотах, то сущность токарной обработки заключается в быстром снятии верхнего слоя.

Задачи, которые решаются таким образом:

- Достижение заданных размеров высокой точности.

- Сверление отверстий, их разверстка и зенкерование, нарезание резьбы внутренней и внешней.

- Нужная шероховатость поверхности – в зависимости от класса точности.

- Разрезные работы – резание части вала, обрезание кромок.

- Вытачивание канавок.

Виды стружки

Образование отходов – естественный процесс при металлообработке. При этом одни токари считают это недостатком, а другие, экономичные, сдают весь мусор на переплавку, поскольку основные химические свойства не нарушены, и с помощью воздействия температуры можно добиться стандартов стали при выплавке. Третий вариант – просто сдавать его в пункты приема на вторичную переработку.

При работе вручную, на стандартных станках, необходимо вовремя снимать стружку, чтобы она не приплавилась к рабочей поверхности, не испортила общий результат. Но на автоматизированном оборудовании с ЧПУ, которое реализует компания «САРМАТ», есть специальная функция стружкоотведения, которая гарантирует чистоту процесса.

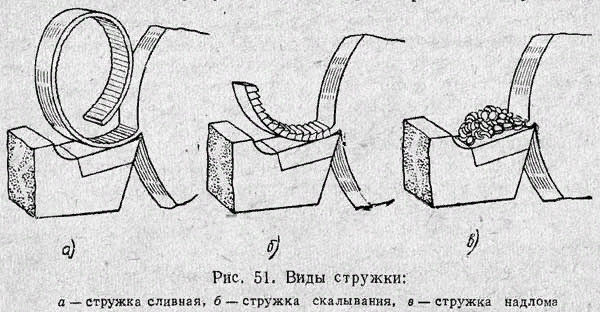

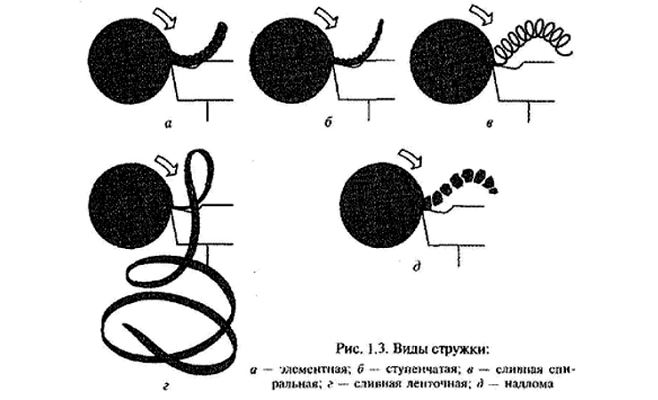

По форме отходов можно многое сказать и о самой работе. Стружка при токарной обработке бывает четырех видов.

Слитая

Она выглядит как длинные участки закрученной спирали. Если снимается тонкий слой, то витки короткие с малым шагом, а если толстый, то пружинка будет более упругая, с острыми концами. Обычно она получается, когда на высокой скорости обрабатывается мягкий сплав, например, свинец, олово или некоторые виды стали. Еще одно условие для получение такого образца – нет значительных дефектов, ямок, продольных канавок, то есть сам вал уже предварительно обработан, в том числе от ржавчины, окалины, проведены обдирочные работы, выполняемые на токарном станке.

Слитую подразделяют на ленточную и спиральную. О второй мы более подробно написали выше, а вот лента выходит при невысокой скорости воздействия на очень пластичные сплавы.

Элементная

Она разбивается на короткие участки, отходит от заготовки не плавно, как предыдущая, а рывками, потому что в определенном моменте она ломается, выскакивает из-под инструмента, каким обрабатывают детали на токарных станках для твердых металлов. Причин может быть несколько:

- низкая скорость среза, поэтому берется сразу много материала, он не успевает быстро отойти;

- на пути резца встречаются препятствия, к примеру, сильная зернистость стали, нет мягкой однородной структуры;

- образец изготовлен из очень прочного металла, из чугуна, обладающего высокой твердостью, но и немаленькой хрупкостью, то есть вместо плавного растяжения стружка сразу ломается;

- неправильная работа неопытного токаря – неверный выбор скорости, режима.

Надлом

Это совсем небольшие кусочки, которые отлетают от зоны резания. Их не стоит бояться, это естественный результат, когда происходит обработка чугунных или бронзовых заготовок на станках токарной группы. Дело в том, что чугун и бронза обладают низкой пластичностью, поэтому вместо того, чтобы гнуться, верхний слой просто раскалывается, крошится. Здесь главное – не убрать лишнее, вести резец по небольшой глубине и лучше сделать 3-4 прохода, чем один, но глубокий, поскольку последнее действие может привести к образованию трещин в толще металла.

Посмотрим на изображение, надлом мы видим на последней картинке:

Ступенчатая

Очень интересный вид. Прирезцева его часть (сторона, близкая к резцу) обладает ярко выраженной гладкостью, тем более удивительно, что на обороте находится многоярусная структура – материал наслаивается друг на друга, как ступеньки на лестнице, отсюда и название. Ступени, или зазубрины, имеют направление отдельных связанных между собой элементов.

Обычно такой вид образуется при изготовлении заготовок деталей на токарном станке со средней скоростью и невысокой твердостью.

Все квалифицированные токари проходят отдельный курс, посявещенный стружкообразованию. Этот раздел науки изучает пластичные деформации, которые происходят с трением, образованием тепла, износом режущей кромки, изменением шероховатости поверхности и, конечно, с образованием стружки. От всех вышеприведенных процессов зависит то, какой формы она будет.

Цвет зависит от используемого при точении материала и режима. Обычно при обработке стали она выходит синяя – это нормально, поскольку при резании выделяется тепло, оно отходит в остатки, которые под воздействием кислорода и температуры окисляются, приобретая голубой оттенок. Если использовать при работе охлаждающую эмульсию, то можно получить желтый цвет. Оранжевый и коричневый срезы свидетельствуют о наличии ржавчины на заготовке. При еще большем увеличении температурного режима оттенок побежалости – красный, это объясняется интерференцией белого в пленках на отражающей поверхности.

Иногда токарей пугает темный синий, они считают, что идет перенакаление. Действительно, это говорит о значительном повышении температуры, но сказать, что это плохо – нельзя, поскольку термоотвод работает, забирая излишнее тепло у детали. Просто рекомендуется увеличить поток охлаждающей жидкости. Однако ее чрезмерное употребление может привести к быстрому износу резцов.

Выбор режущего инструмента, применяемого для токарной обработки деталей из металла на станках

При изготовлении кромок берется материал, обладающей высокой прочностью, это могут быть:

- углеродистые стали – с высоким содержанием углерода;

- легированные – с добавками в виде хрома, никеля, меди, азота;

- быстрорежущие сплавы;

- твердые вещества;

- минералокерамика;

- искусственные алмазы;

- синтетические материалы (композиты, гек-сомиты).

Резец является наиболее распространенным видом. Он может быть прямым, правым, левым и отогнутым. Вторая часть называется державкой, она может иметь разную форму – прямоугольную, квадратную или круглую. Их крепят в суппорт с помощью прихваток и винтов. Очень важно достичь высокой степени фиксации для прочности материала токарной работы.

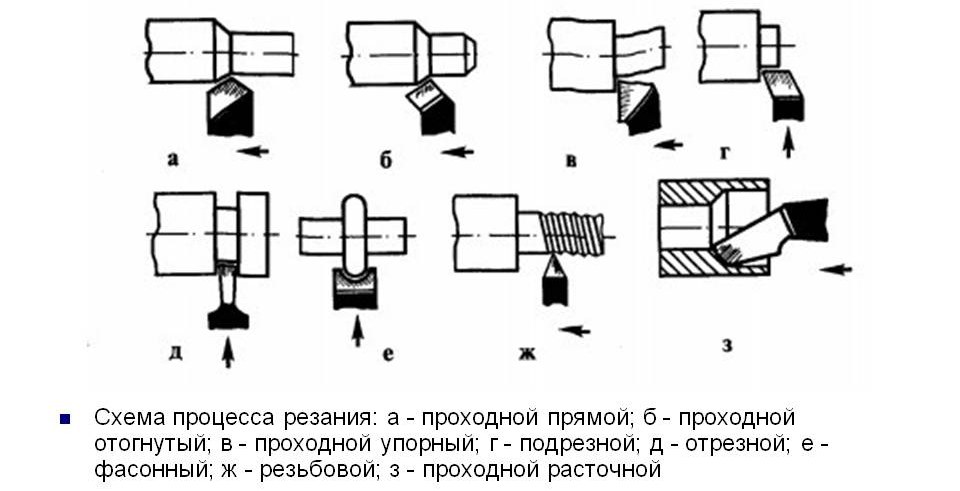

В зависимости от назначения разделяют все резцы на:

- проходные;

- подрезные;

- отрезные;

- расточные;

- канавочные;

- резьбовые;

- винторезные;

- фасонные.

Соответственно, они выполняют разные задачи – снимают верхний слой, подрезают торцы, вытачивают канавки, делают сквозное или глухое отверстие. Также весь инструмент можно поделить по типу работы – одними нужно проводить растачивание, вторыми – черновую обработку заготовок для последующей чистовой или тонкой.

Как работает оборудование

Есть два типа работы – вручную или автоматизированно. Вручную оператор производит все задачи – устанавливает заготовку, резец, проводит расчеты, направляет суппорт на исходную точку, выбирает скорость вращения и режим подачи, а также в процессе деятельности меняет все данные параметры. В этом случае вы имеете дело с классическим аппаратом, созданным по старой токарной технологии обработки металла для растачивания.

Второй тип – это современные модели с ЧПУ. Такую продукцию поставляет компания «САРМАТ». Числовой пульт управления самостоятельно, автоматизировано решает все вышеприведенные задачи, исключая установку болванки, да и то, уже есть оборудование, которое имеет функцию фиксации заготовки. Такие аппараты имеют высокую точность, а также простоту использования.

Основные виды работ, выполняемые на токарных станках, какие операции можно выполнять

- Отделка наружных цилиндрических или конических поверхностей – основная задача токаря. Подразумевает снятие верхнего слоя до нужных размеров и образование шероховатости.

- Сверление, зенкерование и развертывание отверстий.

- Подрезание торцов и уступов.

- Вытачивание пазов и канавок.

- Нарезание наружной и внутренней резьбы – при наличии винтореза.

- Отрезка части детали.

- Обработка внутренних цилиндрических и конических поверхностей.

- Фаска поверхностей.

- Накатывание рифлений.

Данные процедуры производятся при наличии дополнительных возможностей оборудования.

Какого типа инструменты нужны для деталей, которые изготавливают на токарных станках

Весь инструментарий можно поделить на режущий и вспомогательный. Резчик работает со следующими приборами:

- Фасонный резец – кромка должна совпадать с профилем заготовки, представлена прутками проката.

- Центровочные сверла – соответственно, необходимы для сверления глухих и сквозных отверстий.

- Расточная насадка – для растачивание полостей.

- Проходная – подходит для черновой, получистовой и чистовой обработки наружных и внутренних поверхностей, для торцевания конических деталей.

- Канавочный резец.

- Отрезной.

- Твердосплавные пластины применяются при изготовлении предметов из инструментальной стали.

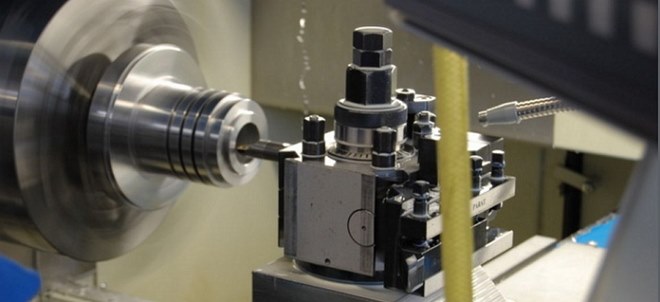

На изображении показан приблизительный набор каждого токаря:

Если вас интересовало, каким инструментом обрабатывают детали на токарных станках, обратите внимание на фотографию. Следует всегда держать оборудование в чистоте, а также в заточенном состоянии.

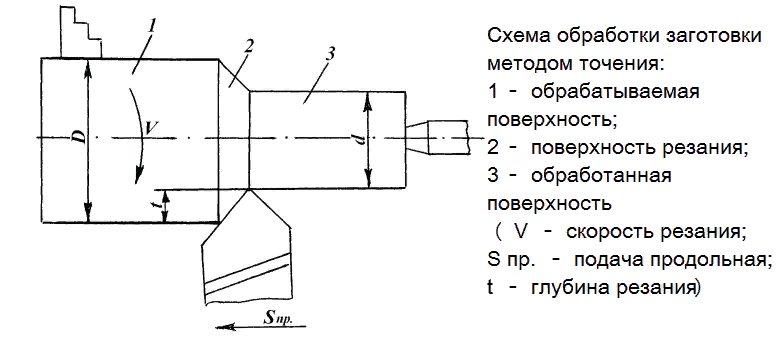

Схема обработки

На каждом предприятии при запуске новой серии в работу специалисты всегда получают задачу в виде схематического изображения. Это намного проще и удобнее, чем если бы каждый работник самостоятельно подбирал режим, скорость, резец. Обычно проверка производится заблаговременно. Это позволяет избежать различных дефектов, а также добиться точности, что особенно важно при серийном производстве.

Схема включает в себя несколько изображений, на которых показано:

- как фиксируется резец;

- его положение (угол наклона) относительно заготовки;

- условное обозначение самого процесса.

Посмотрим на картинку со схемой обработки на токарном станке:

Здесь представлены все основные параметры, остается только проставить цифры.

В статье мы рассказали, какие операции проводят и какие изделия из металла на оборудовании по обработке можно получить, что делают на токарном станке. Выбирайте продукцию с ЧПУ от «САРМАТ», чтобы добиться высокой точности изготовления деталей и минимизировать нагрузку на работников.

Виды и особенности токарной обработки металла

Токарная обработка – один из основных способов обработки металлического изделия, при котором с него удаляется лишний слой. В результате получается деталь нужного размера, формы и степени шероховатости.

Обработка на токарном станке

Общая информация

Процедура обработки осуществляется на специальном токарном станке, который с помощью резцов, сверл или других режущих приспособлений срезает с заготовки детали слой металла нужной толщины. Вращение обрабатываемой детали носит название главного движения, а перемещение инструмента, обеспечивающее непрерывную обработку изделия до нужных параметров, называется движением подачи.

Токарный станок способен выполнять различные сочетания этих двух видов движения, поэтому на нем возможно проведение эффективной обработки цилиндрических, резьбовых, фасонных, конических и иных поверхностей. Сюда можно отнести муфты, гайки, втулки, шкивы, валы, зубчатые колеса и кольца.

Токарные станки позволяют осуществлять следующие виды работ:

- нарезание резьбы;

- сверление, растачивание, развертывание и зенкерование различных отверстий;

- вытачивание канавок;

- разрезание детали на несколько частей.

Эти основные виды токарной обработки металлических деталей подразумевают использование различных измерительных приборов (микрометров, штангенциркулей, нутромеров, предельных калибров), которые помогают определиться с размерами и формами, а также контролировать взаиморасположение различных поверхностей обрабатываемого изделия.

Суть токарной обработки металла состоит в следующем. При врезке режущего инструмента в деталь изделие зажимается кромкой резца. При этом инструмент преодолевает силы сцепления внутри детали и снимает лишний слой металла в виде стружки.

Существуют следующие виды стружки:

- элементная – получается при токарной обработке твердых и маловязких изделий на низкой скорости;

- надлом – характерен для резки малопластичных деталей;

- сливная – получается при токарной обработке на достаточно высоких скоростях изделий из меди, свинца, олова или пластмассы, а также заготовок из мягкой стали;

- ступенчатая – характерна для токарной обработки на средних скоростях алюминиевых сплавов, изделий из листов алюминия и стали средней твердости.

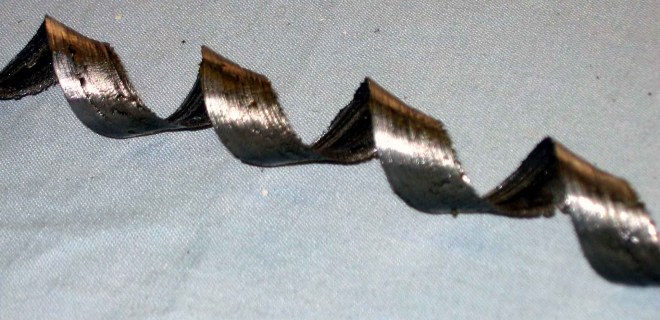

Сливная стружка при обработке вязких материалов

Классификация резцов

Продуктивность работы токарного станка напрямую зависит от величины продольной подачи изделия для обработки, скорости резки и глубины резания. Именно благодаря этим параметрам можно добиться:

- хорошего темпа вращения вала токарного станка и самой обработки металлического изделия;

- устойчивости режущего инструмента и нужного уровня его воздействия на деталь;

- нужного объема металлической стружки, образующейся в процессе токарной обработки заготовки;

- поддержания поверхности токарного станка в рабочем состоянии.

Скорость резки зависит от вида материала, подвергаемого токарной обработке, а также от типа и качества используемых резцов. Показатель обточки детали и скорость резки тех или иных токарных станков устанавливают частоту вращения вала. Плотность и другие основные параметры заготовок можно узнать из специализированных таблиц и спецификаций металлических деталей.

Резцы для токарных станков бывают чистовыми и черновыми – их вид зависит от характера обработки заготовки. Геометрические размеры их режущей части позволяют работать как с малой, так и с большой площадью слоя, который необходимо снять с заготовки. По направлению движения токарные резцы подразделяют на левые и правые. Первые движутся слева направо (от передней к задней бабке), вторые, соответственно, справа налево.

По расположению и форме лезвия резцы бывают отогнутыми, прямыми и оттянутыми. У последних ширина крепежной части больше ширины резцов. Токарные резцы также делятся на:

- резьбовые;

- отрезные;

- фасонные;

- расточные;

- проходные;

- канавочные;

- подрезные.

Виды токарных резцов

Геометрия того или иного токарного резца сильно влияет на качество и точность резания. Токарная обработка металла наиболее эффективна в том случае, если точно подобрана форма резца. Для этого токарь должен быть знаком с понятием «углы в плане». Это углы между направлением подачи детали и кромками резца:

- φ (главный);

- φ1 (вспомогательный);

- ε (при вершине).

Угол при вершине зависит от заточки резца, а главный и вспомогательный – еще и от его установки. Если главный угол велик, то будет действовать лишь небольшая часть кромки, а это значит, что стойкость резца уменьшится. При малом значении угла резец обладает большей стойкостью, а его нагрев отводится намного эффективнее. При токарной обработке тонких и нежестких деталей обычно выбирают угол в 60–90°, для деталей, которые больше по сечению, – 35–40°.

Вспомогательный угол, как правило, равен 10–30°. Его увеличение бессмысленно, так как вершина резца будет ослабляться. Для одновременной токарной обработки цилиндрической поверхности и торцовой плоскости обычно используют проходные упорные резцы. Отогнутые и прямые резцы больше всего подходят для обработки внешних поверхностей детали, отрезные – для протачивания канавок и отделения частей детали, расточные (сквозные или упорные) – для растачивания отверстий, просверленных ранее.

Токарную обработку фасонных поверхностей, образующая линия которых не превышает в длину 4 см, осуществляют при помощи фасонных резцов. Они классифицируются по конструкции и по движению подачи. По конструкции выделяют следующие виды фасонных резцов:

- стержневые;

- круглые;

- призматические.

По движению подачи фасонные резцы делятся на:

Получить более подробную и наглядную информацию о видах токарных резцов и их назначении можно при просмотре видео по данной теме.

Виды станков

Токарная обработка осуществляется на разных видах станков, но чаще всего сегодня используется токарно-винторезный станок. Он универсален по своим возможностям, поэтому допустимо его применение не только на крупных производствах, но и на предприятиях, специализирующихся на мелкосерийном выпуске продукции.

Токарно-винторезный станок 16К20

Такой станок состоит из следующих обязательных элементов:

- передней бабки со шпинделем и коробкой скоростей и задней бабки с пинолем, корпусом и продольными салазками;

- суппорта;

- станины с тумбами (в тумбах расположены двигатели);

- коробки подач.

Токарно-фрезерная обработка с целью получения самых точных геометрических параметров осуществляется с использованием программируемых станков, практически не отличающихся по своей конструкции от универсальных устройств (в Интернете можно найти видео, на котором наглядно показана обработка на таких токарных станках металлических заготовок с разных ракурсов).

Основные сведения о токарной обработке

Токарная обработка — один из возможных способов обработки изделий путем срезания с заготовки лишнего слоя металла до получения детали требуемой формы, размеров и шероховатости поверхности. Она осуществляется на металлорежущих станках, называемых токарными.

На токарных станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки и т.д.

Основными видами работ, выполняемых на токарных станках, являются: обработка цилиндрических, конических, фасонных, торцовых поверхностей, уступов; вытачивание канавок; отрезание частей заготовки; обработка отверстий сверлением, растачиванием, зенкерованием, развертыванием; нарезание резьбы; накатывание (рис. 1).

Инструменты, применяемые для выполнения этих процессов, называются режущими. При работе на токарных станках используются различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др.

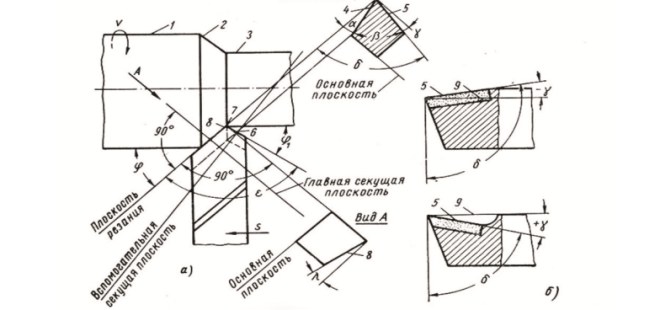

Процесс резания подобен процессу расклинивания, а рабочая часть режущих инструментов — клину (рис. 2).

При действии усилия Р на резец его режущая кромка врезается в заготовку, а передняя поверхность, непрерывно сжимая лежащий впереди слой металла и преодолевая силы сцепления его частиц, отделяет их от основной массы в виде стружки. Слой металла, срезаемый при обработке, называется припуском.

Все способы обработки металлов, основанные на удалении припуска и превращении его в стружку, определяются понятием резание металла. Для успешной работы необходимо, чтобы процесс резания протекал непрерывно и быстро. Форма обрабатываемой детали обеспечивается, с одной стороны, относительным движением заготовки и инструмента, с другой, — геометрией инструмента.

Процесс резания возможен при наличии основных движений: главного движения — вращения заготовки и поступательного движения резца, называемого движением подачи, которое может совершаться вдоль или поперек изделия, а также под постоянным или изменяющимся углом к оси вращения изделия.

Рис. 1. Основные виды токарных работ: а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей; в — обработка торцов и уступов; г — вытачивание канавок, отрезка заготовки; д — обработка внутренних цилиндрических и конических поверхностей; е — сверление, зенкерование и развертывание отверстий; ж — нарезание наружной резьбы; з — нарезание внутренней ’резьбы; и — обработка фасонных поверхностей; к — накатывание рифлений; 1 проходной прямой резец; 2 — проходной упорный резец 3 — проходной отогнутый резец; 4 — отрезной резец; 5 — канавочный резец; б — расточной резец; 7 — сверло; 8 — зенкер; 9 — развертка; 10 — резьбовой резец; 11 — метчик; 12 — фасонный резец; 13 — накатка (стрелками показаны направления перемещения инструмента вращения заготовки).

Рис. 2. Схемы работы клина (а) и резца (6): 1 — стружка; 2 — резец; 3 — заготовка; 4 — снимаемый слой металла; Р сила, действующая на резей и клин при работе; (5 — угол заострения.)

Вращение заготовки называется главным движением, так как оно выполняется с большей скоростью. На обрабатываемой заготовке выделяются следующие поверхности; обрабатываемая, обработанная и поверхность резания. При срезании припуска образуется элемент, называемый стружкой.

Выделяются следующие виды стружки (рис. 3):

- элементная стружка (стружка скалывания) образуется при обработке твердых и маловязких материалов с низкой скоростью резания (например, при обработке твердых сталей). Отдельные элементы такой стружки слабо связаны между собой или совсем не связаны;

- ступенчатая стружка образуется при обработке стали средней твердости, алюминия и его сплавов со средней скоростью резания. Она представляет собой ленту — гладкую со стороны резца и зазубренную с внутренней стороны;

- слитая стружка образуется при обработке мягкой стали«меди, свинца, олова и некоторых пластмасс при высокой скорости резания. Эта стружка имеет вид спирали или длинной (часто путаной) ленты;

- стружка надлома образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Рис. 4. Токарные станки: а — токарно-винторезный, б — токарно-револьверный, в — лоботокарный, г — токарно-карусельный

Токарная обработка выполняется на токарных станках разных типов, различающихся по назначению, компоновке, степени автоматизации и другим признакам.

К станкам токарной группы относятся: токарно-винторезные, токарно-револьверные, лоботокарные, токарно-карусельные (рис. 4), токарные автоматы и полуавтоматы, токарные станки с программным управлением.

1.2. Устройство токарно-винторезных станков

Токарный станок, оснащенный специальным устройством для нарезания резьбы, называется токарно-винторезным. Станок состоит из следующих основных частей и узлов (сборочных единиц) (рис. 5).

Станина 7— массивное чугунное основание, на котором смонтированы основные узлы станка. Верхняя часть станины имеет две плоские и две призматические направляющие, по которым перемещаются суппорт и задняя бабка. Передняя бабка 2 — чугунная коробка, внутри которой расположены главный рабочий орган станка — шпиндель и коробка скоростей.

Рис. 5. Токарно-винторезный станок: 1- коробка подач, 2 — передняя бабка, 3 — поперечные салазки, 4 — верхние салазки суппорта, 5 — задняя бабка, 6 — продольные салазки, 7 — станина, 8 — ходовой винт, 9- ходовой вал, 10 — фартук, 11 — гитара сменных зубчатых колес, 12 — маховики управления продольным и поперечным перемещениями, 13 — электрошкаф

Механическое (автоматическое) движение подачи суппорт получает от ходового вала 9 или ходового винта 8 (при нарезании резьбы).

Суппорт состоит из следующих сборочных единиц; продольных салазок 6, фартука 10, поперечных салазок 3, верхних (резцовых) салазок 4, рез резцедержателя. Коробка подач представляет собой механизм, передающий вращение от шпинделя к ходовому валу или ходовому винту. Коробка подач служит для изменения скорости движения подачи суппорта (величины подачи). Вращательное движение к коробке подач передается от шпинделя через реверсивный механизм (трензель) и гитару со смежными зубчатыми колесами.

Гитара 11 предназначена для настройки станка на различные виды нарезаемых резьб.

Задняя бабка 5 предназначена для поджатая с помощью центра длинных заготовок в процессе обработки, а также для закрепления и подачи стержневых инструментов (сверл, зенкеров, разверток).

Электрооборудование станка размещено в шкафу 13.

Включение и выключение электродвигателя, пуск и останов станка, управление коробкой скоростей, коробкой подач, механизмом фартука и т.д. производится соответствующими органами управления (рукоятками, кнопками, маховичками).

Для наиболее ясного представления о работе и взаимосвязях деталей в станках применяют кинематические схемы, в которых детали и передачи изображены условными упрощенными обозначениями. На этих схемах указываются числа зубьев зубчатых колес, диаметры шкивов, число заходов червяков и число зубьев червячных колес, шаг винтовых передач, мощность и частота вращения вала электродвигателя, порядковая нумерация валов, муфт и т.д. На этих схемах четко просматриваются кинематические цепи, связывающие источник движения и исполнительные органы станка, с помощью которых обеспечиваются передача движения, изменение скорости и направление движения.

1.3. Организация рабочего места токаря

Рабочим местом токаря называется участок производственной площади цеха, оснащенный; одним или несколькими станками с комплектом принадлежностей; комплектом технологической оснастки, состоящим из различных приспособлений, режущего, измерительного и вспомогательного инструментов; комплектом технической документации, постоянно находящейся на рабочем месте (инструкции, справочники, вспомогательные таблицы и т.д.); комплектом предметов ухода за станком (масленки, щетки, крючки, совки, обтирочные материалы и т.д.); инструментальными шкафами, подставками, планшетами, стеллажами и т.п.; передвижной и переносной тарой для заготовок и изготовленных деталей; подножными решетками, табуретками или стульями. Комплект технологической оснастки и комплект предметов ухода (за станком и рабочим местом) постоянного пользования устанавливаются в зависимости от характера выполняемых работ, типа станка и типа производства. Наибольшим количеством такой оснастки располагают токари, работающие в условиях единичного и мелкосерийного производств, и значительно меньшим — токари, работающие в условиях-серийного и крупносерийного производств. Планировка рабочего места, как и его оснащение, зависят от многих факторов, в том числе от типа станка и его габаритных размеров и формы заготовок, типа и организации производства и др.

Рис. 6 Схема размещения оргоснастки на рабочем месте токаря: 1- станок, 2- урна для мусора, 3 — планшет для чертежей, 4 — инструментальный шкаф, 5 — лоток для инструмента, 6 — решетка, 7 — тара, 8 — стеллаж

При обработке заготовок с установкой в центрах, левой рукой планировка рабочего места соответствует схеме, изображенной на рис. 6.

Инструментальный шкаф в этом случае располагается с правой стороны от рабочего, а стеллаж для деталей слева, если токарь устанавливает заготовку и снимает обработанные детали правой рукой, то инструментальный шкаф располагается с левой стороны от рабочего, а стеллаж — с правой. Перед станком на полу укладывают деревянную решетку. Высоту расположения решеток выбирают в зависимости от роста рабочего.

В верхнем ящике инструментального шкафа хранят чертежи, технологические карты, рабочие наряды, справочники, измерительные инструменты, в среднем — резцы, сгруппированные по типам и размерам. Ниже последовательно располагают режущие инструменты, переходные втулки, центры, хомутики, подкладки. В самое нижнее отделение укладывают патроны, а также кулачки к ним. Не следует загромождать шкаф излишним запасом инструмента: все необходимое для работы лучше получать в начале смены из кладовой. Перед началом работы все предметы, которые берут правой рукой, располагают справа от рабочего; а предметы, которые берут левой рукой, — слева; предметы, которыми пользуются чаще (на пример, ключ патрона), кладут ближе к рабочему, чем предметы, которыми пользуются реже

Рабочее место важно всегда содержать в чистоте, так как грязь и беспорядок приводят к потере рабочего времени, браку, несчастным случаям, простою и преждевременному износу станка. Пол на рабочем месте должен быть ровным и чистым, не иметь подтеков масла и смазочно-охлаждающей жидкости. Рабочее помещение оборудуется устройствами для удаления загрязненного воздуха и притока свежего.

Температура воздуха в цехе (мастерской) должна быть 15 — 18 градусов С.

Для достижения высокой производительности труда при наиболее полном использовании технических возможностей производственного оборудования и при нормальной физической нагрузке работающего организация рабочего места должна отвечать требованиям научной организации труда (НОТ).

Научная организация труда предусматривает: рациональную планировку рабочего места; оснащение рабочего места необходимым комплектом инвентаря, приспособлений, режущего и измерительного инструмента; своевременную подачу необходимого количества заготовок на рабочее место и вывоз готовых деталей или перемещение их на соседнее рабочее место; своевременный контроль деталей контролером отдела технического контроля (ОТК); четкую организацию получения и сдачи инструментов, их своевременную заточку; своевременное обеспечение технической документацией (чертежами, операционными картами, рабочими нарядами); использование наиболее рациональных режимов резания.

Токарь обязан обслуживать свое рабочее место: ежедневно убирать станок и околостаночное пространство, проводить очистку смазочно-охлаждающей жидкости и т.д.

Токарная обработка металла

Токарные станки применяют для единичного, мелкосерийного, серийного и массового производства следующих деталей и изделий.

Валы различных конфигураций.

Фотография №1: токарная обработка металла

Виды токарной обработки металла

Существуют следующие виды токарных станков.

Токарно-винторезные. Это самая распространенная группа токарных станков. На них чаще всего обрабатывают тела вращения для:

придания деталям конусности;

обработки наружных цилиндрических поверхностей;

сверления, зенкерования и развертывания отверстий;

обработки торцов и уступов;

нарезания наружных и внутренних резьб.

Изображение №1: основные виды токарной обработки металла

Токарно-карусельные. Эти станки используют для обработки заготовок больших диаметров.

Токарно-револьверные. Чаще всего их используют для обработки прутков, поковок и отливок.

Лоботокарные. Такие станки предназначены для обработки шкив, колес, полуфабрикатов шестеренок, фланцев, звездочек и пр.

Фотография №2: токарно-винторезный станок

Технология токарной обработки металла

Основной принцип технологии токарной обработки металла заключается в следующем. Подаваемый инструмент врезается своей режущей кромкой в поверхность заготовки. Слой металла снимается и преобразуется в стружку. Расскажем о ее видах.

Ступенчатая. Формируется при обработке заготовок из алюминиевых сплавов и сталей средней твердости на средних скоростях.

Стружка надлома. Формируется при токарной обработке материалов с невысокой пластичностью.

Элементная. Такая стружка образуется при токарной обработке твердых и маловязких металлов.

Слитая. Формируется при высокоскоростной токарной обработке заготовок из мягких материалов. К ним относятся мягкая сталь, свинец, олово, медь, сплавы на их основе, а также полимеры.

Изображение №2: виды стружки, формирующейся при токарной обработке металла

Основной инструмент для обработки металла на токарных станках

Для обработки металла на токарных станках чаще всего используют резцы. Опишем кратко самые распространенные их разновидности.

Прямые проходные токарные резцы. Применяются для обработки наружных поверхностей заготовок. Наибольшее распространение получили три размера державок.

Фотография №3: прямые проходные токарные резцы

Резьбовые токарные резцы. Эти инструменты применяют для нарезания наружных и внутренних резьб. Для выполнения операций первого типа используют прямые приспособления с копьевидными головками.

Фотография №4: резьбовой резец для нарезания наружной резьбы

Резцы, предназначенные для нарезания внутренних резьб имеют изогнутую форму.

Фотография №5: резьбовые резцы для нарезания внутренних резьб

Отрезные токарные резцы . Их используют для получения канавок различной глубины. Головки инструментов имеют твердосплавные напайки.

Фотография №6: отрезные токарные резцы

Расточные токарные резцы. Предназначены для обработки глухих и сквозных отверстий. Инструменты этих категорий отличаются друг от друга углами наклона головок.

У резцов, предназначенных для обработки глухих отверстий, этот угол равен 95°.

Фотография №7: расточные резцы, предназначенные для обработки глухих отверстий

У токарных расточных резцов, предназначенных для обработки сквозных отверстий — 60°.

Фотография №8: расточные резцы, предназначенные для обработки сквозных отверстий

Отогнутые подрезные токарные резцы . Предназначены для обработки торцевых поверхностей.

Фотография №9: отогнутый подрезной резец

Упорные проходные токарные резцы. Их применяют для обработки ступенчатых валов и иных деталей при необходимости получения уступов на концах.

Фотография №10: упорный проходной резец

Отогнутые проходные токарные резцы. Предназначены для обработки торцевых поверхностей и снятия фасок.

Фотография №11: отогнутые проходные токарные резцы

Особенности выбора ключевых параметров токарной обработки металла

Главные параметры токарной обработки металла — это скорость вращения шпинделя и подача. Расскажем о критериях выбора режимов.

Скорость вращения шпинделя. При черновой токарной обработке металла устанавливают низкую скорость вращения шпинделя, а при чистовой — высокую.

Подача. При черновой обработке она больше, чем при чистовой.

Как предупредить возникновение брака при токарной обработке металла и устранить последствия ошибок

При токарной обработке металла могут возникать следующие виды брака.

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже.

Обточенная поверхность приобрела овальную форму.

Обработанная поверхность получилась конической.

В результате токарной обработки была изготовлена деталь с неправильными габаритами.

Часть поверхности не была обработана.

Рассмотрим вышеперечисленные виды брака в деталях.

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже

Это происходит по следующим причинам.

Задана слишком большая подача.

Из-за износа подшипников шпинделя или неправильного крепления заготовки она сильно дрожит.

Между отдельными частями суппорта увеличился зазор.

Резец закреплен недостаточно надежно.

Инструмент имеет малый радиус закругления.

Резец плохо заточен.

Материал детали слишком вязкий.

Резец имеет неправильные геометрические параметры.

Вышеперечисленные виды брака чаще всего устраняют путем снятия тонких слоев металла.

Обточенная поверхность приобрела овальную форму

Заготовка может приобрести овальную форму из-за биения шпинделя по трем причинам.

Неравномерная выработка подшипников.

Неравномерный износ шеек шпинделя.

Попадание мелкой стружки или грязи в коническое отверстие шпинделя.

Эти проблемы решаются при:

регулярных поверках станков;

своевременных ремонтах оборудования;

очистке передних центров и конических отверстий.

Обработанная поверхность получилась конической

Чаще всего это происходит при смещении заднего центра относительно переднего. Причиной данной проблемы чаще всего становится попадание мелкой стружки или грязи в заднее отверстие пиноли. Для устранения этой причины брака нужно:

правильно установить задний центр;

очистить центр и коническое отверстие пиноли;

переместить корпус задней бабки на ее плите (при необходимости).

В результате токарной обработки была изготовлена деталь с неправильными габаритами

Габариты полученной детали чаще всего не соответствуют заданным из-за:

неточной установки глубины резания;

неправильного измерения при снятии пробной стружки.

Часть поверхности не была обработана

Этот вид брака обычно возникает по следующим причинам.

Неправильные начальные размеры заготовок.

Недостаточный припуск на обработку.

Плохая правка заготовки.

Неправильная ее установка.

Неточное расположение центровых отверстий.

Смещение задних центров.

следите за расположением отверстий;

всегда проверяйте правильность установки задних центров;

удостоверяйтесь в том, что заготовка надежно установлена;

устанавливайте нужные величины припусков;

измеряйте заготовки перед обработкой;

тщательно их правьте пред закреплением в станках.

Охрана труда при выполнении токарных работ

При работе надевайте защитные очки и вставляйте противошумовые вкладыши.

Включайте сжатый воздух только при контакте инструментов с заготовками.

Не включайте сжатый воздух, если привод не работает.

Перед началом работы убедитесь в исправности:

системы подвода сжатого воздуха.

Используйте сжатый воздух для удаления стружки только в том случае, если этого требует технологическая документация.

Не удаляйте стружку руками и не выдувайте ее. Используйте специальные крючки и магниты.

Чтобы избежать поломки инструмента и вырыва заготовки:

перед остановкой станка выключите подачу;

удалите резец от детали;

При включении станка:

плавно подведите резец к заготовке;

Не стойте на линии отлета стружки. Находиться нужно с правой стороны от суппорта.

Используйте хороший и правильно заточенный инструмент.

Все поверхности очищайте от масла и грязи.

При подготовке к токарной обработке металла удостоверьтесь в надежности крепления:

ограждения зоны резания.

Где купить инструменты для токарной обработки металла

Резцы и иные инструменты для токарной обработки металла вы можете выгодно купить в нашем магазине. Мы продаем изготовленные по ГОСТам приспособление и предлагаем максимально выгодные условия сотрудничества.

Полировка металла – это процесс финишной обработки, связанный с удалением поверхностного слоя. Процедура устраняет мелкие дефекты, повышает эстетическую привлекательность изделия, придает благородный блеск.

Токарный станок – это стационарное оборудование для обработки деталей резанием и точением. Техника востребована при производстве валов, втулок, переходников и прочей продукции. С ее помощью изготавливаются изделия бытового, хозяйственного и производственного назначения.

Обрабатываемые материалы различаются прочностными характеристиками, наличием легирующих элементов, температурной устойчивостью и прочими параметрами. Это увеличивает сложность подбора инструмента и построения технологического процесса. С целью эффективного решения данных задач созданы соответствующие стандарты ISO и система МС.

На любом производстве не обойтись без современной оснастки. Качественные токарные патроны, втулки, тиски и оправки — гарантия бесперебойной, высокоточной и надежной работы станка. Польская компания BISON-BIAL является одним из крупнейших мировых производителей вспомогательного инструмента. Ее продукция продается более чем в 50 странах и считается одной из лучших в мире.

Полировка – это комплексная операция по финишной обработке заготовки. С ее помощью устраняются мелкие дефекты в виде потертостей, сколов и царапин. Поверхность приобретает благородный блеск, а изделие – товарный вид.

Читайте также: