Токарная обработка металла на станках с чпу

Обновлено: 24.04.2024

Станки с ЧПУ для обработки металлов отличаются большей точностью, чем обычное оборудовании ручного управления, большим разнообразием выполняемых операций.

- О работе устройств под управлением программы

- О токарных устройствах ЧПУ

- О преимуществах токарных устройств

- О фрезерных устройствах ЧПУ

- О достоинствах фрезеровки на устройствах ЧПУ

- Об отличии устройств с ручным управлением от устройств с ЧПУ

- Об особенностях обрабатывания металла

- О мини устройствах с ЧПУ

Все больше становится нормой использование устройств со встроенным программным управлением. Такими станками сейчас оснащаются почти все предприятия и производства. Эти устройства работают под управлением программных систем, обеспечивающие экономию времени, большую точность обрабатывания деталей.

Обработка металла на станках с ЧПУ является работой ПК и заданной оператором программой, которой описаны все этапы технического процесса по обрабатыванию нужного материала.

Одним из важных моментов, который нужно учесть перед покупкой – покрытие, на котором будет стоять станок. Лучше всего для этого подойдет основание из решетчатого настила, информацию по которому можно уточнить на сайте компании.

О работе устройств под управлением программы

Краткое описание рабочего процесса:

- на пульте управления выбирается необходимая программа;

- специальный механизм ввода станка «прочитав» ее, преобразовывает запрограммированные в ней процессы в определенные сигналы;

- затем предусмотренная промежуточная память программы запоминает их, хранит какое-то заданное время, которое необходимо для выполнения всего процесса обработки;

- по заданным конкретной программой сигналам, специальный узел, контролирующий и сопоставляющий программой все перемещения, передает исполнительному механизму задание для реализации этих сигналов.

Станок при этом может выполнять как основные, так и дополнительные функции. Причем управление приводом подачи является основой работы всего оборудования, а модифицирование вращательной скорости и видоизменение инструмента относится к дополнительным его функциям.

Важно. В механизмах ЧПУ задействована комфортная система переналадки. Для ее выполнения нет необходимости выкручивать, раскручивать, менять что-либо. Всего лишь нужно заменить введенную информацию новой, а программа тут же сама все перенастроит, начнет обрабатывать детали по новым заданным параметрам. Такая быстрая переориентация является одним из основных достоинств этих приборов.

Автоматическая работа подобных машин достигается благодаря встроенному ЧПУ, которое обеспечивает:

- высокое качество;

- необходимую шероховатость;

- заданную точность нужных форм, размеров.

Кроме того, автоматизация всего рабочего цикла этого оборудования может любой универсальный производственный механизм сделать автоматическим или полуавтоматическим. А это позволит обеспечить многостаночное обслуживание, существенно повышая при этом производительность труда.

О токарных устройствах ЧПУ

Эти станки обычно применяют для обработки металла типа сложного вида изделий (многоступенчатых, криволинейных). К примеру, подобная обработка успешна тем, что автоматизация рабочего цикла при наличии специальной системы, имеющей приспособление для нарезки резьбы, обеспечивающая многостаночное обслуживание, дает возможность обрабатывать сложные изделия при высоких скоростях. А это осуществляет экономию времени почти в 2 раза.

Обработка токарным способом металлических деталей благодаря использованию современных технологий делается все меньше утомительной, трудоемкой. Главное здесь -создание программы, учитывающей все параметры технологического процесса, а станки под управлением программы сами обеспечивают выполнение ее согласно заданному циклу.

Важно. Современному уровню создаваемой техники вполне доступно осуществление полного, «сквозного» процесса, начиная с нулевого этапа по разработке программы до конечного получения результата в виде готового изделия.

Сейчас почти у всех предприятий основную часть всего технологического оборудования представляют именно токарные станки с программным обеспечением по обрабатыванию металлов, способные автоматически выполнять такие операции как:

- сверление;

- расточка-обточка поверхностей;

- нарезка резьбы.

О преимуществах токарных устройств

Пожалуй, главным достоинством здесь является выполнение самых сложных деталей и частой повторяемостью, большой скоростью, высокой точностью. А при помощи специальной функции фрезеровки, обработку деталей можно производить не только токарным способом, но даже фрезерованием, что придает этим приборам неоспоримое преимущество и неограниченные возможности.

О фрезерных устройствах ЧПУ

При любой фрезеровке металла, как правило, осуществляется обработка поверхностей, учитывая технологические возможности оборудования ЧПУ, какие обычно связаны техническими характеристиками самих станков, их строением, уровнем точности, компоновкой. Фрезерование на станке с ПУ позволяет достигать высокой производительности производства, получая изделия совершенно идеальных геометрических поверхностей, используя фрезы, которые оснащены современными резательными приспособлениями. Причем фрезерование при помощи этих установок можно вполне заменить операцией шлифовки.

Фрезерные работы под программным управлением находят применение в самых разных производственных сферах:

- гравировка рекламных текстов объемными буквами;

- деревообрабатывающая промышленность;

- изготовление сувениров;

- рекламный бизнес;

- металлообработка на любом производстве;

- художественная резка по дереву.

О достоинствах фрезеровки на устройствах ЧПУ

Фрезерование деталей, удовлетворяющих требованиям качества и срокам исполнения, обладает рядом преимуществ:

- получение максимальной точности требуемых изображений;

- высокая скорость раскройки материала;

- наличие возможности получения объемных конструкций;

- чистота поверхностей обрабатываемого материала (отсутствие следов оплавления, нагара);

- возможность создавать детали с достаточно сложными поверхностями;

- выполнение фрезеровочных работ любых объемов.

Об отличии устройств с ручным управлением от устройств с ЧПУ

Если станки, имеющие ручное управление обслуживаются рабочими, то они вручную делают все операции обрабатывания металла. Во втором случае оборудование ЧПУ обслуживают программисты, создающие программу, исходя из необходимых технологических процессов.

Важно. Обязательно нужно учитывать, что сам технологический процесс по обработке металла происходит достаточно быстро и однообразно. А программа для каждой партии изделий должна создаваться без суеты, поспешности, учитывая все нюансы обработки конкретных деталей. Причем прослеживается некая закономерность: чем сложнее обрабатываемое изделие, тем будет эффективнее его обработка.

Об особенностях обрабатывания металла

Главной особенностью обрабатывания изделий механизмами под числовым управлением заключается в том, что нет необходимости использовать различные дополняющие приспособления для перемещения деталей со станка на станок. Все нужные технологические операции по металлу такой станок, при управлении заданной программой, может выполнять самостоятельно. Главное – составить эту нужную программу, согласно чертежам и предполагаемым технологическим действиям, или внести чертежи, схемы нужных изделий в основную заданную ранее программу, при которой будет происходить обработка машиной нужных изделий.

При выполняемой обработке металлов на станках с ЧПУ, нужно добиваться максимальной жесткости всех участков работы. К примеру, заточку деталей необходимо начинать со стороны большого диаметра (то есть более жесткой фиксацией), а заканчивать можно участком меньшей жесткости. При этом контролю точности придается, как показателю качества выполняемых операций, особое внимание, используя для этого контрольно-измерительные приборы, которые тщательно изучают каждую изготовленную деталь.

О мини устройствах с ЧПУ

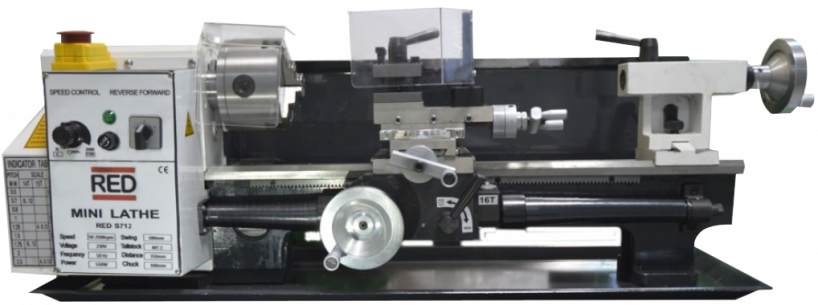

Для небольших предприятий, занимающихся мелкосерийным производством, намного удобнее использовать малогабаритные компактные станки ЧПУ по обработке металла. Такие мини токарные или фрезеровальные приборы способны обрабатывать достаточно много деталей, требующихся, например, при ремонте различной бытовой техники или автомобилей. Причем, по типу режущих инструментов, своей конструкции такая компактная установка ничем не уступает обычным полноразмерным устройствам.

Работа и обслуживание этих компактных приборов ЧПУ по сравнению с большими устройствами даже имеет некоторые преимущества:

- малый вес и компактность;

- легкость в эксплуатации;

- мобильность;

- малый уровень шума;

- доступная стоимость.

При грамотном их применении, мини станки настольного типа в компактном исполнении способны органично вписываться в любой технологический процесс по обработке металла.

Технология токарной обработки на ЧПУ станке

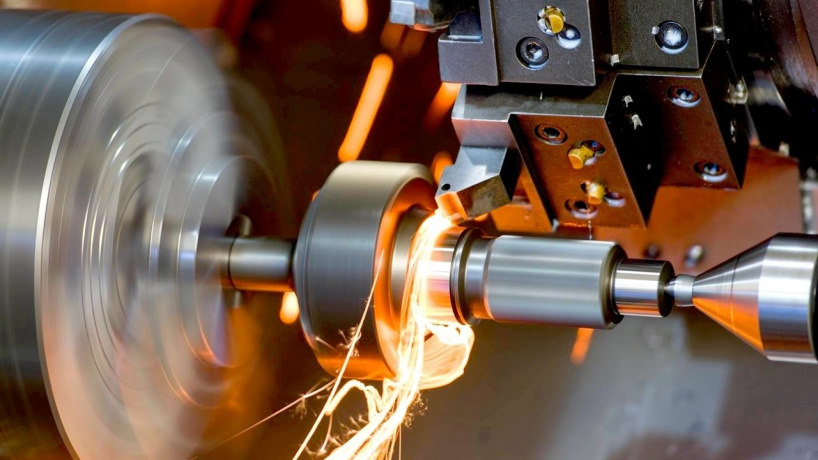

Токарная обработка на станках ЧПУ – способ высокоточной обработки деталей с использованием станков, оснащенных числовым программным управлением.

Токарная обработка ЧПУ на станках ЧПУ – высокоточный способ обработки деталей на токарных станках с числовым программным управлением. Наличие систем ЧПУ в конструкции токарного станка позволяет осуществить изготовление деталей со сложными формами в автономном или полуавтономном режиме. Приборы данного типа имеют высокий уровень надежности и производительности.

Токарная обработка производится различными видами аппаратов. Классификация станочных приборов различается по конструкции, предназначению, типу выполняемых задач, а также показателю автоматизации.

По конструкции агрегаты могут отличаться расположением:

- шпиндельной оси (горизонтальное и вертикальное);

- комплектующих рабочего механизма;

- направляющих (горизонтальным, вертикальным и наклонным).

По типу выполняемых задач устройства могут быть:

- центровыми;

- патронно-центровыми;

- патронными;

- карусельными;

- прутковыми.

По показателю автоматизации станки бывают:

- полуавтоматическими;

- автоматическими.

Приборы центрового типа используются при обработке заготовок, имеющих прямолинейную и криволинейную форму. Для нарезки резьбы разрабатывается программа. Данные станки могут быть оснащены как вертикальными, так и горизонтальными направляющими.

Агрегаты патронного типа применяются в точении деталей сложных форм. Они способны выполнять широкий спектр возможностей, начиная обточкой, сверлением и развертыванием, и заканчивая зенкерованием, нарезкой резьбы и цекованием.

Аппараты патронно-центрового типа применяются для наружной и внутренней обработки наиболее сложных заготовок. Данное оборудование наилучшим способом подходит для токарных целей.

Приборы карусельного типа имеют схожий принцип функционирования, но чаще используются для изготовления на станке деталей больших размеров.

Обработка

Токарное точение характеризуется высокой точностью выполнения точильных задач. В отличие от других видов обработки, токарный тип дает возможность изготовлять с более высокой точностью детали из металла. Данная возможность обеспечивается благодаря:

- отсутствию зазоров в конструкции станочных приборов;

- высокому показателю жесткости токарных инструментов;

- наличию более простой системы выполнения задачи;

- наличию датчиков, формирующих обратную связь;

- высокому показателю устойчивости к воздействию вибрации.

Перед различными работами узлы агрегата разогреваются, благодаря чему коэффициент тепловой деформации сводится к минимуму. Обрабатывающие станки с системой числового программного управления по металлу имеют прочную конструкцию и обладают точным перемещением рабочих механизмов.

Исправная работа оборудования гарантируется управляющими комплексами. Конструкция токарных станков с ЧПУ предполагает три вида подобны комплексов. Каждый из них имеет свои отличия и особенности:

- контурный – обеспечивает токарную обработку криволинейным способом по заданной программе;

- позиционный – выполнение задачи осуществляется посредством задачи конечных координат;

- адаптивный – объединяет в себе особенности обоих предыдущих комплексов.

Выбор токарных аппаратов производится с учетом цели, для которой он предназначен. Определить, какой комплекс установлен на приборе, можно при помощи маркировки. Различаются всего четыре маркировки от Ф1 до Ф4. Устройства с маркировкой Ф1 дают возможность задавать координаты перед началом токарной работы. Устройства с маркировкой Ф2 имеют позиционный комплекс, а с маркировкой Ф3 – контурный. Для адаптивного комплекса отведена маркировка Ф4. Маркировка может сопровождаться дополнительным обозначением от С1 до С5. Чем выше этот показатель, тем более высокую производительность имеет обрабатывающий станок.

Системы ЧПУ

Токарная обработка на профессиональных станках с ЧПУ не будет полноценной при отсутствии программоносителя. Программоноситель может поставляться вместе с оборудованием при его покупке, продаваться отдельно, или разрабатываться собственноручно. Последний способ предполагает более широкие возможности при условии, что разработкой будет заниматься человек, имеющий опыт работы в данной сфере.

Программа ЧПУ должна предполагать три этапа действий. На первом этапе осуществляется предварительная подготовка. На втором заготовка приводится в чистовое состояние. На третьем этапе производится дополнительная обработка. Она не является обязательной, и осуществляется при работе с заготовками, имеющими сложную форму. Если программа была разработана непрофессионалом, возникает риск появления неточностей и ошибок.

Программоноситель должен быть способен полностью осуществить поставленную задачу. При изготовлении сложных деталей токарными станками может потребоваться последовательная установка разных программоносителей. В данном случае также имеется риск возникновения неточностей.

В программе должна учитываться последовательность действий. Работа с местами, имеющими высокий показатель жесткости, не должна осуществляться после работы с местами, имеющими низкий показатель жесткости.

Вспомогательные инструменты

Процесс обработки имеет разностороннее действие, поэтому выполняется с учетом множества нюансов. Не всегда стандартной процедуры достаточно для полноценного выполнения задачи. Работа агрегата обеспечивается двигателем переменного и постоянного тока. Первый тип двигателя используется с мощными устройствами, второй – с более слабыми приборами. Токарные станки с двигателем постоянного тока требуют наличия вспомогательных инструментов.

Вспомогательные инструменты чаще всего необходимы при взаимодействии с металлическими заготовками. Существуют большое количество различных вспомогательных механизмов. Они отличаются по предназначению. С их помощью выполняется:

- загрузка;

- смазка;

- зажимы;

- уборка стружки;

- смена рабочих инструментов.

Инструменты могут иметь разную конструкцию и производительность, но выполнять одну и ту же задачу. При покупке дополнительного оборудования следует убедиться, что оно совместимо с используемым токарным станком.

Токарные станки

Существует большое количество обрабатывающих приборов, оснащенных ЧПУ. Агрегаты полуавтоматического типа отличаются более низкой стоимостью, чем их автоматические аналоги. Но они требуют периодического вмешательства оператора, и не способны в автономном режиме изготовить детали. Автоматические аппараты способны выполнять производство в больших объемах, но позволить их себе смогут не все.

Наиболее востребованными и качественными являются модели, произведенные компаниями:

При использовании токарного станочного оборудования следует придерживаться правил безопасности.

Токарная обработка с ЧПУ - процессы, операции и оборудование часть 2

Токарная обработка с ЧПУ – это современный способ обработки металла, позволяющий изготавливать различные металлоизделия с высокой точностью и в полном соответствии с государственными стандартами, нормативами, а также чертежами заказчика.

Это вторая часть статьи про токарную обработку, процессы оборудования и операции с ней связанные, перед прочтением советуем ознакомится с первой частью данной статьи в нашем блоге.

Типы токарных станков:

Широкий ассортимент токарных станков с ЧПУ предлагает широкий спектр возможностей. Каждый из них имеет уникальный набор функций, при этом некоторые из них более автоматизированы, чем другие. Таким образом, все находят своё применение, будь это небольшая мастерская с парой рабочих мест или серийное производство для больших количеств.

Настольный токарный станок

Название предполагает, что он достаточно мал, чтобы поставить его на верстак. Они все же больше, чем микро-или мини-токарные станки.

Отличный выбор, чтобы выполнить общую механическую обработку или специальный инструмент для любителя, он может выполнять большую часть необходимых операций. Настольный токарный станок по металлу требует умелого мастера, так как в нём практически отсутствует автоматизация, что накладывает большую ответственность на оператора.

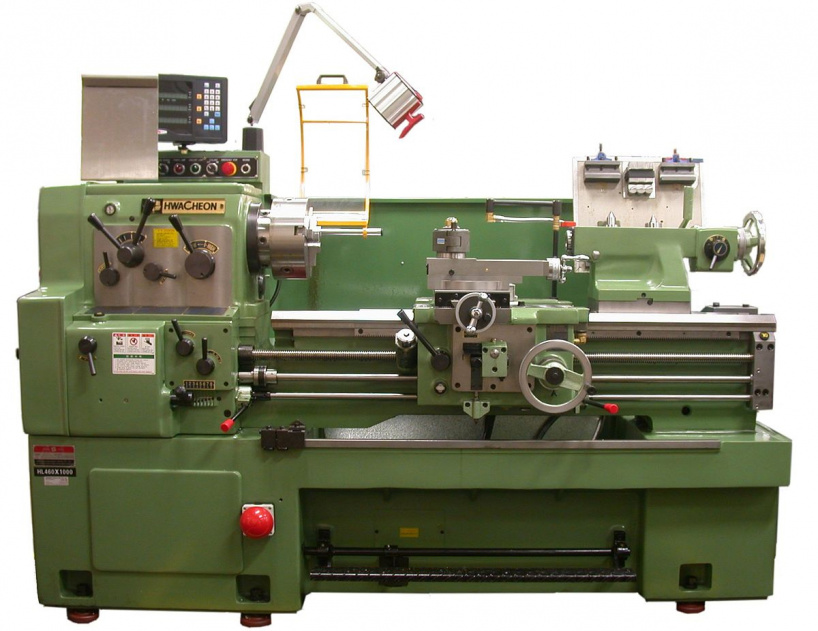

Самый распространенный вид токарного станка. Токарно-винторезный станок предназначен для выполнения разнообразных токарных работ по чёрным и цветным металлам, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых резьб. Название токарный станок с механическим приводом закрепилось за рубежом с 19 века, когда паровая машина выделила этот образец среди других ручных токарных станков. С начала 20 века начался переход на электродвигатели. Использование редукторов в передней бабке упростило выбор скорости шпинделя, а высокоскоростные станки стали нормой. Выросшая мощь станков подтолкнула отрасль к изобретению новых способов увеличения срока службы инструмента. Сменные твердосплавные пластины как раз позволили это сделать.

В результате токарные станки с ЧПУ могут выполнять обработку с ЧПУ на высоких скоростях, что приводит к сокращению сроков производства и снижению затрат. Хотя они все еще распространены в мастерских токарно-винторезные станки заложили основу для повышения производительности и автоматизации обработки.

Инструментальный токарный станок похож на токарно-винторезный станок, но у него есть несколько отличий. Обычно они меньше по размеру, и могут поместиться в более тесных помещениях. В то же время доступны некоторые дополнительные возможности, что делает его скорее машиной более высокого уровня, чем той которая подойдет новичку.

Инструментальные токарные станки для цехов включают в себя патроны и цанги, конические приспособления, среди прочего, чего нет, например, в более простых станках.

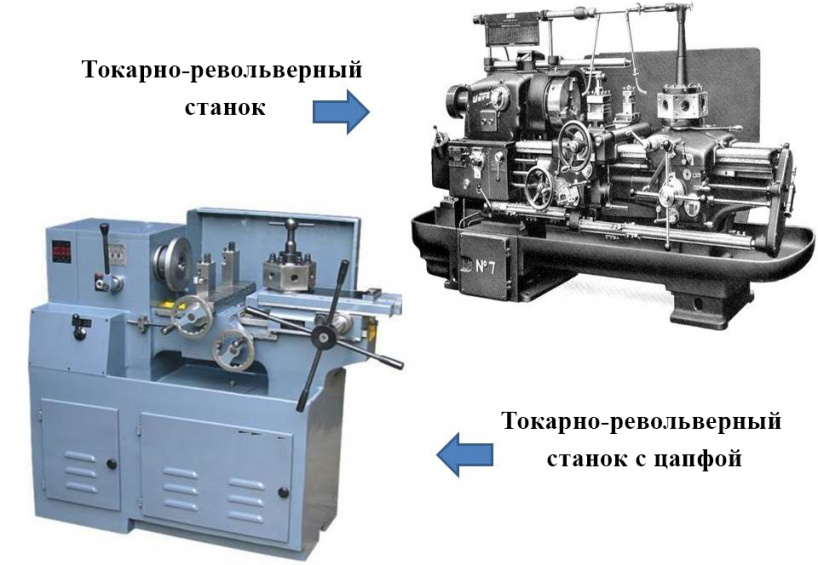

Эти типы токарных станков в значительной степени взаимозаменяемы в зависимости от операций, которые они могут выполнять. Как вы узнали ранее, использование револьверной головки открывает широкий спектр возможностей для автоматизации. Кроме того, на одном рабочем месте можно выполнять гораздо больше операций.

От точения и растачивания до сверления, нарезания резьбы и изготовления шпоночных пазов - все возможно без смены инструмента. Револьверная головка вмещает в себя всю необходимую оснастку сразу, так что вы можете легко переходить от одного процесса к другому.

Сочетание ЧПУ с меньшим количеством ручных операций, производство почти идентичных обрабатываемых деталей партиями - сильная сторона токарных станков этого типа.

Многошпиндельный токарный станок

Многошпиндельный токарный станок, имеет более одного шпинделя. Дополнительная мощность особенно подходит для крупносерийного производства.

Настройка машины требует довольно много времени, поэтому сочетание этого и высокой стоимости самой машины требует больших объемов производства, чтобы окупиться. Учитывая это, они могут создавать аналогичные детали с высокой точностью, малым временем цикла и очень небольшим объемом ручной работы, помимо начальной настройки.

Таким образом, крупносерийное производство может значительно снизить стоимость обработки с ЧПУ.

Хотя некоторые из вышеупомянутых типов станков также поддерживают систему ЧПУ, полноценный токарный станок с ЧПУ заслуживает отдельного упоминания.

ЧПУ относится к компьютерному числовому контролю, который в некоторой степени заботится об управлении станком. Это зависит от конкретного оборудования, так как они могут быть полностью автоматическими или полуавтоматическими.

Полуавтоматические токарные станки с ЧПУ требуют немного больше работы от оператора станка, тогда как полностью автоматические центры могут делать все, от монтажа заготовок до смены инструментов.

Высокоточные станки с ЧПУ - лучшее, что может предложить современная промышленность. Возможна оцифровка всего процесса от создания САПР до полностью готовой детали. Кроме того, кожухи значительно снижают риск во время обработки, поскольку рабочие фактически не подвергаются воздействию каких-либо движущихся компонентов, контролируя все необходимое с экрана компьютера.

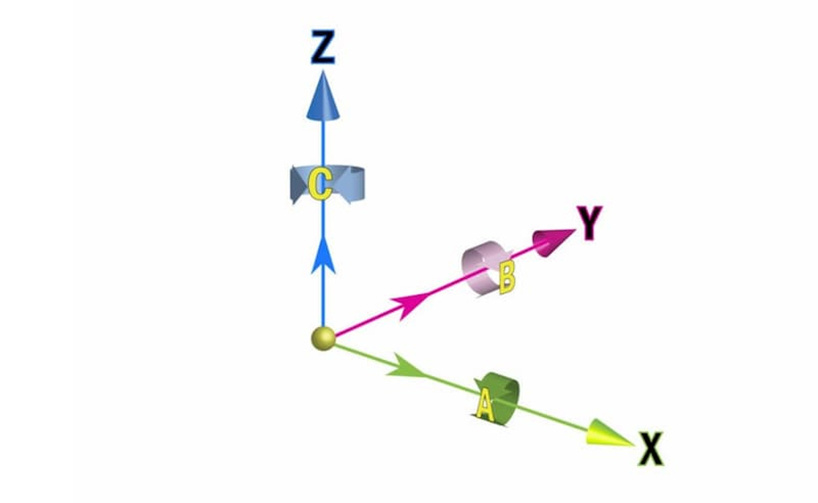

Идентификация оси на токарном станке с ЧПУ:

Самый распространенный способ идентификации осей на традиционном токарном станке с ЧПУ выглядит так:

Ось Z проходит параллельно оси заготовки. Таким образом, инструмент может перемещаться вдоль боковой поверхности материала, в то время как деталь вращается вокруг оси Z (C). Движение по оси Z определяет длину задания.

Как видите, ось X перпендикулярна оси Z. Следовательно, инструмент может перемещаться к детали и от нее по оси X для определения диаметра детали.

Различные операции:

Токарная обработка с ЧПУ подходит для выполнения широкого круга операций. Некоторые из них мы уже назвали, но давайте рассмотрим их подробнее, чтобы внести ясность в возможности токарных станков.

Точение:

Точение — самая распространенная операция. Одноточечный инструмент перемещается вдоль оси заготовки для удаления материала с поверхности детали. Он может создавать различные контуры, такие как ступеньки, конусы и т. Д. Обычно для достижения конечного результата необходимо несколько проходов.

Из-за высокой точности, достигаемой при точении, пределы и посадки обычно выбираются для системы отверстий. Достичь жестких допусков с помощью токарного станка с ЧПУ проще, чем делать то же самое при сверлении отверстия.

Торцовка:

Торцовка — удаляет слой материала с торца заготовки. Обычно цель состоит в том, чтобы достичь желаемой отделки поверхности. Поскольку глубина резания не должна быть очень большой, это можно сделать за один проход. Движение режущего инструмента перпендикулярно оси вращения.

Прорезание канавок на токарном станке:

Прорезание канавок. Как и при торцевании, инструмент движется перпендикулярно оси вращения. Вместо того, чтобы обрезать конец заготовки, где-то по бокам выполняется прорезание канавки. Инструмент для одноточечной токарной обработки может выполнять резку за один проход, если ширина пропила равна ширине инструмента. В противном случае потребуется несколько разрезов.

Отрезка на токарном станке:

Отрезка — название описывает эту операцию точения очень точно. Сам процесс выглядит как нарезание канавок, но режущий инструмент будет доходить до оси детали. Это означает, что он отрезает часть детали.

Нарезка резьбы на токарном станке:

Нарезка резьба. Здесь мы по-прежнему говорим о внешней операции. Таким образом, нарезание резьбы используется для нарезания резьбы на поверхности детали. Специфика потока может быть настроена, и для достижения конечного результата может потребоваться несколько проходов.

Сверление на токарном станке:

Сверление — первая внутренняя операция в этом списке. Говоря о традиционном точении, сверление может выполняться на конце заготовки, прямо по оси. Поскольку деталь все равно вращается, резец инструмента может оставаться неподвижным. Новые токарные центры с ЧПУ могут использовать подвижную оснастку для изготовления перпендикулярных отверстий по бокам или в других местах.

Расточная операция:

Расточная операция — противоположность точению. Все те же функции можно выполнять, только на внутренней поверхности. Расточка требует сначала некоторого сверления, чтобы освободить место для вставки инструментов в заготовку. Оттуда можно увеличить отверстие с помощью одноточечных резцов, а также добавить ступени, фаски и т. д.

Операция развертка на токарном станке:

Развертка — это процесс обработки, при котором инструмент с несколькими зубьями входит в существующее отверстие, чтобы увеличить его. Результат имеет очень гладкую поверхность с жесткими инженерными допусками. Сама операция изначально похожа на сверление.

Нарезание резьбы внутри заготовки на токарном станке:

Нарезание резьбы внутри заготовки — аналогично развертке, для данной операции требуется предварительно просверленное отверстие. Метчик входит в имеющееся отверстие, чтобы нарезать внутреннюю резьбу. Требования к имеющемуся отверстию связаны с размером резьбы – она должна быть близка к кончику зубьев резьбы.

Подходящие материалы для токарной обработки:

Помимо типов токарных станков, которые мы описали ранее, есть другие категории, основанные на подходящих материалах для токарного станка. Для дерева, металла и стекла используются разные токарные станки, потому что все они требуют определенных качеств, а также скорости резки.

Когда дело доходит до профиля материала, то приветствуются квадратные, круглые, шестиугольные заготовки и т. д. Следует учесть, наличие профиля, отличного от круглого, может пригодиться, если заключительная часть не является круглой на всех участках.

Подходящие материалы для токарной обработки включают:

- Металл;

- Дерево;

- Стекло;

- Пластик;

- Воск и др.

Вывод:

Токарная обработка является одним из столпов обрабатывающей промышленности. Получение точных результатов для осесимметричных деталей лучше всего делать с помощью этого метода изготовления. Гибкость и производственные мощности позволяют производить крупносерийное производство практически с одинаковыми результатами.

Сегодня большие обрабатывающие центры с ЧПУ могут включать в себя как фрезерование с ЧПУ, так и токарную обработку. Фрезерование добавляют дополнительный уровень возможностей, делая эти станки действительно мощными для создания сложных деталей.

Особенности и принципы обработки на станках с ЧПУ

Применяемая технология обработки деталей на станках с ЧПУ позволяет добиться высокого качества продукции, свести к минимуму время изготовления и, в итоге, трудиться с большим экономическим эффектом.

- Варианты работы оборудования

- Особенности и принципы обработки

- Подготовка станков к работе

- Выполняемые операции на станках

- Разнообразие резцов

- Функциональность обрабатывающего оборудования

- Заключение

На таком оборудовании выполняют механическую обработку металлов, сплавов или других материалов, применяя резец, сверло, фрезу, ножовочное полотно, ленточную пилу – любые режущие инструменты. Внутренняя структура материала остаётся прежней, изменяются только размеры и конфигурация. Посредством этого деталь подгоняется под заданные параметры.

Когда высококвалифицированным рабочим в обработке заготовок используется станок, имеющий ручное управление, оператор сам выбирает нужный инструмент, определяется с приспособлениями и режимом работы оборудования, выбирая последовательность выполнения операций производственного процесса. В случае изменяются условия (обрабатывается заготовка другого типа, нужны другие припуски), сам специалист корректирует их, подбирает новую инструментальную оснастку, изготавливая нужную деталь.

Всё обстоит иначе, если производственный процесс проходит на станке с ЧПУ. Много времени занимает программирование, учитывающее параметры режущих и вспомогательных инструментов, приспособления; технологические режимы, с соблюдением норм затраченного времени на каждую операцию.

Например, процесс образования отверстий с последующей обработкой предусматривает использование двух технологических схем:

- Параллельной – каждым инструментом обрабатываются отверстия с одним диаметром, а после смены инструментов, циклы повторяются (если предъявляют низкие требования относительно показателя точности).

- Последовательной, когда первое из отверстий подвергается обработке совокупности инструментов. После изменения позиционирования и то же происходит со следующим отверстием (вариант приемлем, когда нужна очень высокая точность).

Варианты работы оборудования

Есть два варианта работы станков с ЧПУ:

- С полуавтоматическим циклом, когда определяется длительность работы и холостого пробега, вспомогательного времени, используемого для того, чтобы загрузить станок. Этот вариант не предполагает непосредственного участия рабочих в обработке заготовок.

- С автоматическим циклом – такой вариант исключает участие оператора в ходе технологического процесса. Поэтому предъявляются особые требования к тому, насколько надежны все узлы станка, инструменты и приспособления, и высокое качество заготовок. Только тогда можно говорить о безотказной работе.

Ради качественной обработки деталей на станках с чпу есть необходимость стабилизировать:

- параметры заготовок (припуски, свойства материала, состояние их поверхности);

- параметры инструмента (свойства твердосплавной пластины и его геометрии);

- параметры станка, связанные с точностью, виброустойчивостью и жесткостью;

- процессы дробления и удаления стружек;

- эффективную настройку инструментов для достижения нужных размеров (при помощи специальных приборов);

- режимы технологических операций.

Особенности и принципы обработки

Выгода от этого самая прямая: уменьшение численности движений технологического оборудования, способствует тому, что удается сократить затраты времени, а, значит, и себестоимость.

Использование для станков многопозиционных револьверных головок со сменой инструментов в автоматическом режиме, содействует созданию таких систем наладки, что получается обрабатывать детали на станке посредством 1-2 операций. Это касается мощных обрабатывающих программируемых центров.

В последнее годы стерлась грань между использованием оборудования в процессе массового, серийного и единичного производства. Это обусловлено тем, что появились новые научные достижения в микроэлектронике. Разработаны новые, прогрессивные технологии, в частности, внедрен метод, позволяющий осуществлять бесконтактный контроль за параметрами заготовок и инструментов.

Подготовка станков к работе

Основное достоинство оборудования с числовым и программным управлением – наличие управляющей программы. Обрабатывая каждую конкретную заготовку, задают алгоритм работы станка – передаются закодированные команды при помощи языка программирования, понятные программируемому модулю.

И если раньше для их записи пользовались перфолентой, перфокартой и магнитной лентой, то в моделях 4-го и 5-го поколения – жесткими дисками, флеш-картами, дисками CD-R и прочими носителями информации.

Такая информация вводится в специальное программное устройство станка (или же хранится в его памяти), задавая законы движения приводов подач, вспомогательных устройств, благодаря которым обеспечивается технология изготовления деталей на станках с ЧПУ.

Оператор агрегата лишь вводит через пульт управления исходные данные о геометрии детали, применяемом материале и нужной точности обработки, а система управления самостоятельно рассчитывает режим обработки, траекторию движений, подбирает необходимый инструмент, содействуя изготовлению продукции.

Выполняемые операции на станках

С применением этого оборудования, выполняется обработка деталей, которая сводится:

- к лазерной резке листов металла и труб;

- к раскрою листов лазером и другим лазерным работам;

- к фрезерным и токарным работам;

- к сверлению отверстий и нарезке пазов;

- к обычной резке и сварке металла.

Кроме этого, достоинство компьютерного управления состоит в том, что обработка становится более точной, ведь исключаются негативные влияние человеческих факторов.

Можно назвать операции, совершаемые посредством токарных, сверлильных и револьверных агрегатов, двухсторонними центровыми станками, – изменяющие конфигурацию обрабатываемых изделий:

- точение – связанное с обработкой внешней поверхности детали;

- растачивание – заключается в обработке внутренней поверхности;

- подрезание – обработка поверхностей с торцов;

- разрезание – заготовка разделяется на две части, или же готовая деталь отрезается от заготовок;

- зенкерование – его суть в обработке ранее полученных отверстий, чтобы придать им геометрически правильную форму и снизить шероховатости на поверхностях;

- посредством зенкования сделанные отверстия углубляют, чтобы удобно было разместить головки болтов, винтов или заклепок;

- в процессе центрования (после подрезания торца), отверстие обрабатывают с двух сторон, чтобы его зацентровать;

- резьба (внутренняя и внешняя) нарезается при создании нескольких видов соединения деталей;

- развертывание – обработка отверстий с помощью специнструмента. Применяемая для этого развертка имеет от 6 до 12 лезвий.

На токарно-винторезные станки ложатся и другие операции, например, обтачивание фасонных поверхностей.

Разнообразие резцов

Основным рабочим инструментом для токарных станков – резец. Есть их отличие по форме, а по технологии резцы подразделяются на типы:

- проходной (обтачивает наружные цилиндрические и конические поверхности);

- подрезной (обрабатывает торцы, сразу с одной стороны, затем с другой. Хотя возможно одновременно работать по двум сторонам);

- расточным – растачивают отверстия (сквозные или глухие);

- отрезным – разрезают заготовки на части;

- резьбовым – нарезают резьбы (внутреннюю и внешнюю);

- фасонным (круглым и призматическим) выполняют обтачивание фасонных поверхностей;

- прорезным – протачивают на поверхности изделий канавки кольцевого типа;

- галтельный служит для обтачивания по радиусу переходных междуступеневых поверхностей в валах.

Руководствуясь спецификой операций, резец может быть черновым (работа на начальном этапе), получистовым (промежуточный вариант) и чистовым (при окончательной финишной обработке). Как правило, сразу выполняется черновая обработка – проходы ограниченного числа. Когда выполняется вариант чистовой, то идёт формирование основных поверхностей посредством одного прохода при помощи контурного резца, а дополнительных – при специальном цикле.

Выбор числа черновых и чистовых технологических проходов определяют размеры поверхности и ее форма, а также поставленные требования, оговаривающие точность обработки.

Функциональность обрабатывающего оборудования

В процессе производства применяют самое разнообразное оборудование, исходя из станочных реалий, согласно приемлемым на предприятии технологиям и программной оснастке.

- Токарно-револьверному станку под силу обработать одновременно две-три детали. Если его револьверная головка вертикального размещения, а у суппорта – поперечное, станок способен выполнять отрезку и фасонное обтачивание деталей.

- При помощи станков для подготовки кромок труб успешно обрабатывают торцы, снимают фаски, устраняют неодинаковую толщину труб, которая появляется вследствие сварочных работ.

- Что касается револьверных станков, имеющих продольное перемещение суппорта, они несколько ограничены в своем функционале, хотя на них выполняют операции центрования, сверление, растачивание, развертывание, обтачивание, нарезание резьбы, подрезание широким резцом торцов небольшого формата. А вот проточка канавок, подрезка широких торцов, обработка фасонных поверхностей и отрезка на нем возможна лишь тогда, когда закреплённый в специальном держателе резец способен перемещаться в поперечном направлении. Используют с этой целью и вращение в нужную сторону револьверной головки.

Готовя новую деталь для обработки, делают переналадку станка – меняют револьверную головку вместе с установленным инструментом. Несложно заменить и зажим, соответственно конфигурации новой заготовки. Далее, пользуясь закрепленным в патроне эталоном, приступают к регулировке упоров и затем уже к обработке заготовок. Первую пробную деталь замеряют и, если возникнет потребность, подналаживают оборудование. Подналадка часто совмещается с заменой резца.

- Обрабатывая поверхность со ступенями, пользуются широким резцом, применяя поперечные суппорты, имеющие продольную подачу. Если же у станка револьверная головка, имеющая горизонтальную ось, подрезание торцов выполняют резцами, установленными в головке (вариант – круговая подача). Пользуясь станком токарно-револьверного типа, который совмещает одновременное применение нескольких инструментов, удается экономить время.

- Высока эффективность токарно-винторезных станков, выполняющих множество операций, с использованием (одновременно или последовательно) большого числа режущих инструментов.

- А вот применение токарно-карусельных станков – в обработке тяжеловесных заготовок больших размеров. Речь идёт об обтачивании роторов турбин, зубчатых колес, маховиков.

- Коленчатые валы обрабатываются при помощи токарных полуавтоматов с несколькими резцами. Они устанавливаются так, чтобы одновременно обрабатывалось несколько деталей.

Заключение

Станки, изготовляющие самые различные детали, выполняют обработку заготовок согласно своему назначению и программному обеспечению. Качественная разработка управляющей программы, надежные крепления, отличный наточенный инструмент – вот залог успеха в выполнении данных технологических операций. Оператор станка с ЧПУ должен хорошо разбираться в оснастке и знать возможности оборудования разного типа, чтобы подобрать то, которые оптимально подходит в данном случае.

Читайте также: