Токарный станок дробит металл

Обновлено: 05.05.2024

Читать также: Кондукторы для сверления отверстий в мебели

1-2 – «Управление токарным станком»

Из курса «Токарное мастерство» , об общих правилах управления промышленными универсальными токарными станк.

Токарный станок для чайников – устройство

ДАЁШЬ ТОКАРНЫЙ В МАССЫ . Основные узлы токарного станка. Общеобразовательное видео простым языком. Буду.

Работа на токарном станке 1К62Б

Токарные резцы для чайников

Дабы не упасть в грязь лицом перед продавцами на рынке,барахолке,магазине – запомните название токарных.

Учебное видео про токарные работы

В данном видео показывается примеры разных резцов, токарной обработки.

Точные размеры на токарном

Простой способ попадать в точные размеры посадок на токарном станке для начинающих токарей.

1К62 небольшой обзор

Подбор режимов резания

Несколько слов о подборе подач,на какие ощущения следует ориентироваться.

Выгодна ли токарка. Стоит ли покупать токарный станок.

Как работать на токарном станке по металлу. Мастер класс по изготовлению винта ДВС

Мастер класс по изготовлению из стального болта M16 – винта для восстановления фаз газораспределения в двига.

ТОКАРНЫЙ СТАНОК ТВ-4 приносит пользу

Как нарезать резьбу на токарном станке

Как нарезать резьбу на токарном станке, подробный разбор нарезки резьбы на токарном станке по металлу.

Купил токарный станок ТВ-16

Основы работы на токарном станке по дереву

И хотя я понимаю что в данном видео сверх программы школьных уроков труда матеряла нет.Я все таки надеюсь.

Как сделать Куб в Кубе из металла | How to Make a Cube In a Cube

Как сделать куб в кубе на токарном станке из одного куска металла на токарном станке без фиксации внутренне.

Токарный станок для начинающих Где искать и какой выбрать

Первая токарная работа | Точим вазу из сосны

Друзья, наконец у меня добрались руки до токарки и пусть моя первая работа сделана не на моем самодельном.

Токарные работы. Навивка пружин .

Особо говорить не чего , простейшая работа , хотя и есть свои небольшие тонкости и хитрости . По цене пока.

Как сделать зубчатый шкив на токарном станке / How to make a toothed pulley on the lathe

Изготовление шкива под зубчатый ремень HTD-3M на китайском хоббийном токарном станке KAT 140B (Sieg C1, Aiken MLM 140/250)

Урок №1. Устройство и принцип работы токарного станка с ЧПУ (CNC).

Преподаватель курса «Практика» рассказывает об устройстве токарного станка ЧПУ и демонстрирует его работу.

Токаря офигеют Современные станки с чпу ЧПУ Технологии творит чудеса

Органайзеры для Вашего инструмента – ✓ Садово-огородные инструменты (прививочные ножницы,. Набор инструм.

Токарный станок ТВ 4, первые изделия.

ТВ-4 Первые изделия для начала работы.

выкрутасы на токарном станке

нестандартное решение обработки отверстия .расточная головка в деле.

Расчёт стоимости токарных работ.

Как нарезать резьбу на токарном станке 1к62

Как фрезеровать на токарном станке

САМЫЙ ДОСТУПНЫЙ ТОКАРНЫЙ СТАНОК

Почему фреза? или Как обрабатывать пластины на токарном станке 1к62

Читать также: Бактерицидные светильники для дома

Бесплатный урок профессионала на токарном станке ЧПУ!

Токарные работы, делаю детали внеосевика

Если кому интересно, отснял изготовление деталей внеосевика, по ходу работы старался рассказывать особенн.

Оснастка малогабаритного токарного станка по металлу

Бюджетные Резцы для токарного станка по дереву и Токарный станок

Купил токарный станок и недорогие резцы. Пробный запуск. Первые поделки Видео немного подрезано, так как.

Токарные хитрости урок 1

В виде показано как быстро и экономично сделать кольца из цветного металла . Диаметр кольца 120 внутри 80.

Токарный станок 1а616 за 29к

Купил станок 1а616 в непонятно каком состоянии. Ссылка на токарные резцы 4 державки, 10 твердосплавных пластин.

Настольный токарный станок по металлу RED S712. Рекомендации по эксплуатации.

Настольный токарный станок по металлу RED S712. Ответы на вопросы. Рекомендации по эксплуатации. Подробнее.

Токарные приколы

Сегодня подробнее поговорим о токарке. Токарные приколы это вам не это. Тут и намотать может. Есть у меня.

1-1 Устройство универсального токарно-винторезного станка

00:37 – Основные параметры и узлы станка 05:18 – Передняя бабка и ее механизмы 09:51 – Шпиндель 11:33 – Механизмы подачи.

Токарный станок в квартире.

Небольшой китайский настольный токарный станок для дома. Установка, простые приспособления, инструменты.

JET BD-8VS НАСТОЛЬНЫЙ ТОКАРНЫЙ СТАНОК ПО МЕТАЛЛУ | обзор + тест

Обновленная серия токарных станков плавной регулировкой вращения шпинделя. посмотрим на его возможности.

Купили токарный станок!

Токарная работа по металлу. Делаем БРС.

КАК ВЫБРАТЬ ТОКАРНЫЙ СТАНОК? / техника безопасности

Обзор токарного станка ТВ 4

Изготовление болта М6 на токарном станке / Manufacturer of bolt M6 on a lathe

Токарный станок по металлу готов к работе. Финал.

Токарный станок готов к работе. Финал. Финал цикла серий про токарный станок. Проведена большая работа по.

Самодельный токарный станок от деда

Работа на токарном станке.

Приспособление века для нарезания резьбы на токарном станке. Threading the screw-thread.

Как нарезать полноценную резьбу на малогабаритном токарном станке ТЕХНОРЕАЛ 180*300V без применения ручной.

Зам Собянина украла миллиарды. И выборы

ХБ-2 – Виктор освободитель!

НИЧЕГО СМЕШНОГО: 3 серия.

ИГРАЕМ В ГОЛЬФ ЧЕРЕЗ ВЕСЬ ГОРОД

КТО ПОСЛЕДНИЙ ОТПУСТИТ IPHONE, ПОЛУЧИТ 5000$ feat. ЯнГо

ПРОКРАЛАСЬ В ДОМ ФОКУСНИКА В ЛЕСУ МИСТИЧЕСКИЙ КВЕСТ САША АМОРАЛ | АлоЯ Вера

ДУМАЛ РАЗОБЬЕМСЯ. Мое путешествие в Прагу (анимация)

СВАДЬБА В СТИЛЕ T-KILLAH – САМЫЙ ДОРОГОЙ ПОДАРОК ИЗ ЛОНДОНА

КРИД и SATYR раздели ПОПЕРЕЧНОГО в лесу. Как снимали клип Сердцеедка

СПРЯТАЛ МИЛЛИОН РУБЛЕЙ В ПОЛНОМ АНГАРЕ ШАРИКОВ!

Как снимали: Тима Белорусских – Целовать

От первого лица: Погоня

АННА ПОРТЕР ВЫБИРАЕТ ПАРНЯ (чат на вылет)

КОРОЧЕ ГОВОРЯ, МНЕ ЭТО НРАВИТСЯ [От первого лица] | Я ЭТО ЛЮБЛЮ

Общие сведенья о токарной обработке металла

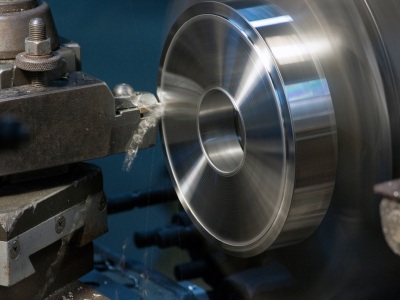

Процедура обработки металла производится на специальных токарных станках при помощи различных режущих инструментов. Заготовка устанавливается в шпиндель устройства, работа которого начинается после включения электродвигателя.

Обрабатываемая деталь начинает вращаться с большой скоростью и резцом, сверлом или другим режущим инструментом с нее по всей поверхности снимается небольшой слой металла.

С помощью постоянного перемещения инструмента происходит непрерывность резки детали до необходимых размеров и форм. Более подробный процесс токарной обработки детали можно посмотреть по видео ролику.

Станки позволяют производить эффективную обработку различных заготовок, получив в результате коническую, резьбовую, цилиндрическую, фасонную или другую поверхность. С помощью токарных работ могут быть выполнены:

- кольца;

- валы;

- шкивы;

- муфты;

- зубчатые кольца;

- втулки;

- гайки.

Кроме этого, на токарном станке можно:

- Вытачивать канавки.

- Отрезать различные части изделий.

- Делать обработку разных отверстий при помощи зенкерования, развертывания, сверления, растачивания.

- Нарезать резьбу.

В процессе выполнения работ следует обязательно пользоваться различным измерительным инструментом, которым определяются размеры, формы и варианты расположения заготовок. При единичном и мелкосерийном производстве для этого применяются нутромеры, штангенциркули, микрометры. На больших предприятиях пользуются предельными калибрами.

Преимущества токарной обработки металлов

Такой процесс считается универсальной технологией и применяется для изготовления различных изделий из сплавов и металлов. На станке, оснащенном резцами специально назначения, можно обрабатывать даже особо твердые материалы.

Основные достоинства технологии:

- Высокая чистота поверхности получаемых изделий.

- Точность обработки.

- Возможность получения за один рабочий цикл изделия со сложной конфигурацией.

- Полученная после обработки детали стружка переплавляется и может использоваться повторно.

- При применении специального оборудования есть возможность производства крупногабаритных деталей.

Кроме этого, с помощью токарного оборудования можно организовать серийное производство изделий различного назначения.

Особенности токарной обработки. Видео примеры

Сущность процесса обработки металла заключается в следующем:

- движения станка выполняются по четким направлениям;

- шпиндель устройства вместе с заготовкой вращается вдоль оси Z , которая в работе является отправной точкой;

- прямая ось Х должна быть строго перпендикулярна оси Z ;

- располагаться резцы должны в плоскости Х Z ;

- расстояние до резца должно регулироваться при накладке оборудования.

В современных токарных станках существует третья координата, которая равна углу главного шпинделя. Этот показатель можно задавать и корректировать с помощью программного обеспечения.

Виды токарных станков

Самым популярным устройством для обработки металла является токарно-винторезный станок, который является широкоуниверсальным. Его применяют на крупных предприятиях, а также в единичном и мелкосерийном производстве.

Кроме этого, существуют другие виды токарных станков:

- Токарно-винторезные.

- Полуавтоматические многорезцовые устройства для серийных и крупносерийных производств.

- Токарно-карусельные двух- или одностоечные.

- Токарно-револьверные станки, предназначенные для работы со сложными изделиями.

- Современные токарно-фрезерные комплексы.

Для получения деталей с особо точными диаметральными и линейными геометрическими параметрами применяются программируемые станки. По своей конструкции они почти не отличаются от универсальных.

Жесткость и вибрации при токарной обработке

Общие понятия. При токарной обработке деталей необходимо считаться с жесткостью станка (в основном суппорта, передней и задней бабок), приспособления, резца или другого режущего инструмента, а также обрабатываемой детали или, как говорят, с жесткостью упругой системы станок — приспособление — инструмент — деталь, а еще короче — с жесткостью системы СПИД.

Пример такой системы в нагруженном состоянии схематически показан на рис. 63, на котором линия 00 изображает ось ненагруженного станка. Под действием сил резания передний центр станка смещен (отжат) от своего нормального положения на величину h1, а задний — на величину hz. Под действием той же силы деталь прогнулась, причем стрелка прогиба детали составляет величину h3, а суппорт отжат на величину h4.

Отклонения (отжимы), получающиеся вследствие недостаточной жесткости отдельных составляющих системы СПИД, всегда имеют место, причем величины каждого из них в отдельных случаях различны. Если величина всех отклонений ничтожна, форма детали, а также размеры обрабатываемых поверхностей и шероховатость их получаются соответствующими предъявляемым к ним требованиям. Если жесткость нескольких или хотя бы одной из составляющих рассматриваемой системы недостаточна, получаются неудовлетворительные результаты обработки и возникают вибрации, препятствующие нормальному резанию; станок, как говорят, «дробит». Очевидно, что при небольшой силе резания недостаточная жесткость системы СПИД сказывается в меньшей мере, чем при большой нагрузке.

Причины недостаточной жесткости станка, приспособления, режущего инструмента и обрабатываемой детали. Многочисленными опытами установлено, что жесткость станка зависит не столько от жесткости его деталей, сколько от тщательности сборки и регулировки его узлов. Например, детали суппорта некоторых станков, сами по себе достаточно жесткие, при недостаточно качественной сборке образуют нежесткую сборочную единицу — суппорт. Недостаточная жесткость суппорта может быть следствием и других причин: неправильной регулировки клиньев, расположенных между направляющими продольных и поперечных салазок суппорта; непрямолинейности вследствие износа этих направляющих и т. д. В результате действия всех этих причин происходит так называемый отжим суппорта, а следовательно, и резца.

Примерно те же причины могут вызвать и недостаточную жесткость приспособления — 3, 4 или 2-кулачкового патрона или специального приспособления. На их жесткость также влияют качество сборки и износ.

Отжим режущего инструмента в разных случаях обработки деталей на станках также может быть более или менее значительным и различно отражающимся на форме и размерах обрабатываемых деталей. Причины отжима резца — выбор малого сечения его при большой длине свешивающейся части, недостаточно прочное закрепление и т. д.

Жесткость детали обусловливается ее размерами и конструктивными особенностями. Однако существует ряд способов, обеспечивающих возможность резко повысить жесткость обрабатываемой детали в процессе обработки.

Примеры таких способов — использование заднего центра при обработке даже не очень длинных деталей, применение люнетов при обтачивании очень длинных и тонких деталей и т. д.

Изменение жесткости в процессе резания. В процессе обработки да одном и том же станке одной и той же детали жесткость системы СПИД может изменяться.

В процессе обработки силы резания непостоянны ввиду переменного (например, вследствие изменяющейся глубины резания при обдирке отливки) сечения снимаемой стружки и неравномерной твердости материала обрабатываемой детали. Они увеличиваются также по мере затупления резца. Очевидно, что с увеличением сил резания увеличивается отжим суппорта. При неравномерном износе, например направляющих поперечных салазок суппорта, величина отжима будет различной при разных положениях этих салазок.

Недостаточная жесткость задней бабки в большей мере заметна в начале, а передней — в конце обработки вала. Недостаточная жесткость> детали, установленной в центрах, сказывается в наибольшей степени, когда резец снимает стружку в середине ее. Недостаточная жесткость резца особенно ощущается в моменты возникновения наибольших усилий резания.

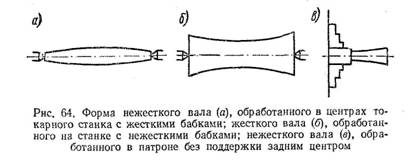

Явления, возникающие в результате недостаточной жесткости системы СПИД. Предположим, что в центрах токарного станка с жесткими бабками (передней и задней) обрабатывается вал. Под действием сил резания вал будет, очевидно, прогибаться (как бы отходить от резца), причем величина этого прогиба будет наибольшей, когда резец будет снимать стружку в середине длины вала. В результате этого диаметр вала в среднем сечении получится больше, чем у его концов. Вал будет иметь бочкообразную форму, показанную на рис. 64, а в увеличенном виде. Значение величины прогиба, а следовательно, отступления от цилиндричности вала зависят от его размеров, размеров снимаемой стружки, углов резца, формы его передней поверхности и других условий. Форма жесткого вала, обработанного на станке с нежесткими бабками, показана на рис. 64, б. Если обрабатываемый вал закреплен в патроне и не поддерживается задним центром, форма его получается подобно изображенной на рис. 64, в. Такая форма вала получается вследствие его недостаточной жесткости, недостаточной жесткости патрона или передней бабки станка или от одновременного действия этих причин.

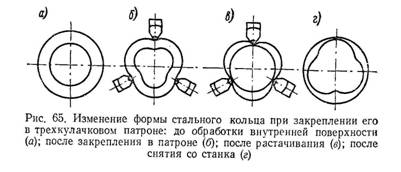

Здесь же следует отметить возможность искажения формы обрабатываемой поверхности, получающейся при закреплении детали на станке, что часто наблюдается при обработке тонкостенных деталей. Предположим, например, что стальное упругое кольцо (рис. 65, а) для обработки внутренней поверхности закреплено в трехкулачковом патроне. Под действием зажимного усилия (кулачков патрона) кольцо это примет форму, показанную (преувеличенно) на рис. 65, б. После обработки внутренняя поверхность кольца будет иметь цилиндрическую форму (рис. 65, в). Однако после того как кулачки патрона будут отжаты, кольцо, как говорят, «спружинит», наружная поверхность его станет цилиндрической, а внутренняя, только что обработанная, может оказаться очень далекой от той формы (рис. 65, г), которую она имела, пока кольцо было зажато в кулачках.

Причины возникновения вибраций. Вибрации, возникающие при обработке деталей на токарных станках, приводят к нарушению правильности работы станка, к преждевременному износу инструмента, к повышению шероховатости обработанной поверхности и образованию на ней волн с большим шагом (волнистость).

Вибрации возникают вследствие одной или нескольких причин; главнейшие из них перечислены ниже.

- Колебания, передаваемые от других вибрирующих станков и машин через грунт, металлические конструкции междуэтажных перекрытий и т. д. Методы борьбы с такими вибрациями: усиление фундаментов и перекрытий, установка упругих прокладок и т. п.

- Колебания, вызываемые небалансированностью (неуравновешенностью) частей станка, патрона или обрабатываемой детали.

- Средство борьбы с вибрациями такого типа — балансировка вращающихся частей как самого станка и патрона, так и балансировка закрепляемой на станке заготовки, если она создает неуравновешенность всей вращающейся системы, с помощью дополнительных грузов.

- Колебания, вызываемые дефектами передач станков. Неправильно нарезанные или плохо собранные зубчатые передачи в станке вызывают возникновение периодических сил, передающихся на подшипники и направляющие станка, а поэтому могут при известных условиях быть причиной появления вибраций. Таким же образом действуют некачественные сшивки ремней. Средства борьбы с вибрациями этого рода заключаются в устранении дефектов, подобных перечисленным.

- Колебания, вызываемые прерывистым характером процесса резания. Во многих случаях метод обработки сам по себе обусловливает колебания сил резания, например когда обрабатываемая поверхность имеет перерывы. Следствием работы по такой поверхности чаще всего являются отдельные толчки, но при регулярном чередовании обрабатываемых участков и перерывов возможно возникновение вибраций. Влияние прерывистости обрабатываемой поверхности на возникновение вибраций должно устраняться в каждом конкретном случае путем искусственного увеличения жесткости обрабатываемой детали.

- Собственные колебания при обтачивании, растачивании и т. д. При обтачивании уравновешенной детали, при работе на вполне исправном станке могут возникать сильнейшие вибрации, причем даже при самом внимательном рассмотрении явления не удается обнаружить присутствия каких-либо внешних причин, в частности перечисленных выше. Такие вибрации называются собственными колебаниями (вибрациями) процесса резания.

Частота (число колебаний в секунду) в основном зависит от жесткости системы СПИД. Чем жестче система, тем выше частота колебаний, т. е. меньше вибрации.

Интенсивность (сила) вибраций, измеряемая высотой волн (неровностей) на обработанной поверхности, зависит от ряда причин.

1. Повышение скорости резания сначала вызывает интенсивность вибраций, достигающих наибольшего значения при скорости, обычно находящейся в границах 80—150 м/мин, а затем при дальнейшем увеличении скорости вибрации убывают. Следовательно, условия скоростного резания более благоприятны с точки зрения предупреждения возникновения вибраций.

2. Увеличение ширины среза (глубины резания при обычном продольном обтачивании) вызывает усиление (интенсивность) вибраций.

3. Увеличение толщины среза (подачи) оказывает противоположное действие. При увеличении толщины стружки интенсивность колебаний несколько уменьшается. Однако влияние изменения толщины среза значительно слабее влияния изменения его ширины.

4. Резцы с малыми углами в плане, позволяющие работать с большими подачами при повышенных скоростях резания, часто не могут применяться только вследствие возникающих при их использовании вибраций.

5. С возрастанием переднего угла (т. е. при уменьшении угла резания) интенсивность вибраций уменьшается. Резцы с отрицательными передними углами более склонны вызывать вибрации, чем резцы с положительными углами.

Средства борьбы с вибрациями. Собственные колебания (вибрации) в процессе резания на токарном станке можно предупредить следующими способами.

1. Повышением жесткости составляющих системы СПИД: например, уменьшением вылета пиноли задней бабки, уменьшением вылета резца, затягиванием клиньев поперечного суппорта, при работе на налаженном станке без поперечной подачи, зажимом каретки, при работе только с поперечной подачей, наложением груза на поперечный суппорт и др. Во многих случаях, лишь уменьшая вылет пиноли задней бабки и регулируя степень нажатия заднего центра, удается устранить вибрации.

2. Выбором рациональных режимов резания, резанием на высоких скоростях (или, что менее желательно, на низких) или увеличением подачи.

3. Рациональным выбором резца и правильной его заточкой: применением больших углов в плане, увеличением переднего угла или введением фаски по передней грани при отрицательных передних углах, а также специальной заточкой резца (введением фасок, галтелей и пр)

Примеры такой заточки проходных резцов, у которых на передней поверхности введены дополнительные противовибрационные фаски,показаны на рис. 66. Если резец, изображенный на рис. 66, а, используется при обработке малоуглеродистых сталей марок Ст. 2, Ст. 3, 20Х и др., угол у у него делается равным 20—25°. Для обработки конструкционных и инструментальных сталей, например марок 35, 40, 50, 60, У6, У7, 40Х, ХВГ и др., следует применять резец с углом у = 0 -4- 20°. При обтачивании деталей с пониженной жесткостью этот угол принимается в пределах 25-35°.

Сечение (в главной секущей плоскости) резца с противовибрационной фаской, применяемого при обработке с глубиной резания меньше 1 мм, изображено на рис. 66, б.

Резцы с противовибрационной фаской следует устанавливать на высоте центровой линии станка.

4. Тщательным балансированием приспособления с зажатой в нем деталью.

Нередко, особенно в условиях работы на скоростях 120— 150 м/мин, никакие из указанных выше средств не приводят к унич>тожению вибраций. В таких случаях следует прибегать к применению специальных приборов — виброгасителей.

Токарный станок дробит металл

Максим, такие вылеты лучше подпирать либо обработка двумя симметрично расположенными резцами либо специальной головкой с 4 пластинами

Просто на данном этапе нет возможности подпирать, что может влиять . Люфты по осям,швп,опорах,прижимах,клиньях исключили.

Максим, попробуйте точить только пластинами позитивной геометрии.

Ещё проверить кулачки, может зажимают либо только задней или передней частью. После зажатия проверьте щупом нет ли зазоров между деталью и кулачками. Либо по следу можно смотреть.

Максим, кулачки под конус точите, от торца к шпинделю на увеличение диаметра, величина зависит от люфта в патроне.

У меня такое частенько с нержавейкой происходит. Вроде и вылет не очень большой, а дробит. Во многих случаях помогает увеличить обороты раза в два. Подачу сделать максимально возможной, насколько шероховатость позволяет. Однажды помогло скинуть обороты примерно в шесть раз.

Не исключено,что подшипник,но не очень похоже,да и в последнюю очередь на него думать,если станку не лет 10 и в шпиндель не бились регулярно

Зажимаете в шпиндель большой диаметр с приличным вылетом в нормальных кулачках с максимальным давлением Ставите часы на патрон и на пруток(не далеко от патрона)и прилагаете усилие.Если часы на прутке реагируют,а на патроне нет,то к перепроверке выше указанных причин.Если и на патроне реагируют(при каком усилии и какое допущение в данном случае хз,надо в доках смотреть)то возможно и подшипник.

Максим, проверь индикатором переднбю бабку (предварительно сняв патрон), надави чем нибудь (можно даже силой от руки) и смотри двигается ли стрелка. Сначало лучше проверить на самом патроне-вдруг патрон в планшайбе люфтит. Если с патроном люфтит, а сняв патрон-нет, то дело в креплении патрона в планшайбе-подтянуть болты. А если без патрона люфт, то 100% упорный подшипник. Таким же макаром проверить и суппорт на всякий случай. Где-то есть люфты -от этого и дробление. Главное понять где.

Если это исключается, то подбор режимов резания, меньший радиус пластины, резец по центру и в принципе больше ничего.

А так каково соотношение? Т.е. диаметр и длина какая?

Проблема со шпинделем появлялось бы постепенно, тоже думаю что проблема где то на поверхности. Тем более недавно точили с таким вылетом и все было нормально.

Радиальное биение и торцевое по валу шпинделя в норме,микроны, отклонение на отжим показало 0.01-0.02 мм, но отжим упругий индикатор возвращается.

Обработка металла на токарных станках при определенных условиях может сопровождаться возникающими вибрациями. При этом падает качество изготовления, приходит в негодность режущий инструмент, узлы станка подвергаются интенсивному износу.

Особенно актуальна эта проблема для современного оборудования, работающего с большой производительностью и на высоких скоростях резания.

Основные сведения

Рассматривая условия возникновения вибраций, нужно учитывать жесткость всей обрабатывающей системы. А это: сам токарный станок, фундамент под станком, приспособления для различных условий точения, обрабатывающий инструмент, сама деталь и технология резания (СПИД-система).

При работе под нагрузкой происходит отклонение всех элементов системы от центральной оси вращения ненагруженного станка. Чем выше жесткость узлов станка и обрабатываемой детали, тем меньше величина их отклонений и тем лучше качество обработки: форма детали и шероховатость максимально приближены к заданным значениям. Жесткость системы также ограничивает максимальную массу заготовки

При недостаточной жесткости возникают вибрации, станок начинает «дробить», что приводит к понижению качества обработки. При этом, не всегда справедливо, что чем больше усилие резания, тем выше погрешность обработки. Вибрация может появляться и из-за сильного занижения рекомендованных технологией режимов резания, когда режущая кромка инструмента выходит за расчетные режимы и резание металла не происходит

На жесткость всей системы влияют временные факторы. В процессе обработки уменьшается сечение обрабатываемой детали, что приводит к снижению ее прочностных характеристик. Заготовка подвергается большему отклонению от оси вращения, при этом вибрации усиливаются.

Причины возникновения вибраций

- Колебания, вызванные работой соседнего оборудования. Эти нежелательные возмущения передаются через грунт, стенные и потолочные перекрытия. Устранение таких явлений заключается в усилении фундаментов, отрыва фундамента станка от общего фундамента цеха при помощи антивибрационных материалов (например песка), установке амортизационных прокладок.

- Дисбаланс различных частей токарного станка. Устраняется балансировкой или заменой изношенных вращающихся частей станка. Сбалансированность заготовки достигается установкой дополнительных грузов.

- Технологические отклонения при изготовлении зубчатых передач оборудования. При этом возникают возмущающие систему механические силы, передающиеся на силовые элементы станка. В ременных передачах возникновению вибраций способствуют некачественные сшивки.

- Прерывистый характер резания. Частое чередование режимов обработки приводит к толчкам и вибрациям. Если такая работа станка обуславливается технологическим режимом, то для устранения нежелательных явлений необходимо преднамеренное увеличение прочности детали.

- Собственные колебания при обработке. Вполне сбалансированная обрабатывающая система может без видимых на то причин вызывать сильные вибрации. Это связано с явлением резонанса. Собственная частота колебаний работающего станка совпадает с частотой колебаний окружающего оборудования, самого здания. Для устранения такого явления нужно изменить режим резания и возможно технологию.

Вибрация, измеряемая частотой колебаний в секунду, характеризуется жесткостью системы. При увеличении этого параметра, частота колебаний увеличивается, а амплитуда уменьшается. Вибрация становится менее заметной.

Факторы, влияющие на интенсивность вибраций

- При увеличении скорости резания интенсивность вибраций в первый момент возрастает (примерный график - на рисунке справа). По достижении скорости резания 80-150 м/мин вибрация начинает затихать. Конкретное значение скорости резания, при которой вибрация уменьшает свои значения, зависит от совокупности параметров режущей системы.

- Увеличение ширины среза усиливает амплитуду колебаний (вибраций).

- Увеличение подачи инструмента или толщины среза вызывает некоторое уменьшение вибраций.

- Применение резцов с небольшими углами, позволяющими производить большие подачи на высоких скоростях, приводит к увеличению амплитуды нежелательных колебаний.

- Уменьшая угол резания, можно добиться снижения интенсивности колебаний.

Методы уменьшения вибраций

При уменьшении вибраций происходит повышение точности изготовления деталей. Анализ технологического процесса позволяет определить погрешности обработки. На основе этих данных определяются методы устранения нежелательных процессов в обрабатывающей системе:

- Мероприятия по повышению жесткости:

- Уменьшение величины выхода пиноли задней бабки.

- Уменьшение вылета резца.

- Затягивание клиньев суппорта и зажим каретки.

- Загрузка поперечного суппорта.

- Увеличение подачи, скорости резания.

- Выбор наиболее подходящего резца и его правильной заточки.

- Обработка металла резцами с противовибрационной фаской. Принцип действия основан на трении фаски о поверхность детали, приводящем к уменьшению колебаний. Этот способ возможен при определенных сочетаниях размеров детали (длины и диаметра), формы резца, технологических режимов обработки.

- Балансировка дополнительных приспособлений с установленной деталью.

- Балансировка трехкулачковых патронов с планшайбой.

- Установка противовесов при точении несимметричных деталей.

Может возникнуть ситуация, когда ни одна из описанных выше мер не приводит к уменьшению вибраций. В этом случае устанавливаются виброгасители. Во фрикционных виброгасителях вибрацию гасят поджатые пружинами кулачки. В гидравлических виброгасителях все нежелательные колебания поглощаются рабочей жидкостью.

Для снижения вибраций при обработке длинномерных деталей применяются более простые способы. При обточке тонкостенной трубы ее заполняют песком или опилками. На длинный вал, зажатый в центрах, навешивают груз, принимающий на себя все колебания.

Большая роль в повышении качества выпуска продукции отводится токарю. Он правильно должен выбрать режим работы исходя из свойств заготовки (ее жесткости), характеристик станка (мощность электропривода), параметров заточки рабочего инструмента.

Виды отрезных резцов, маркировки, преимущества напаек

Резец отрезной — это одна из разновидностей токарного инструмента, предназначенная для сквозного прорезания заготовки узкой и глубокой канавкой. Такие резцы чаще всего используют для отделения обработанной детали от прутка, подаваемого через отверстие в шпинделе. По своей конструкции они отличаются от проходных, расточных, резьбовых и прочих токарных резцов по металлу, что обусловлено спецификой работы их режущей кромки. Отрезная операция занимает небольшую часть общего времени обработки детали, но, как правило, является последней в рабочем цикле, и поэтому от нее зависит качество торца детали. Неправильный выбор углов заточки режущей пластины повышает риск появления на поверхности реза неравномерностей и сколов, что может привести к браку детали или невозможности ее дальнейшей обработки. Одной из главных особенностей отрезного токарного инструмента является то, что его головная часть в процессе обработки погружена в узкую канавку, поперечный размер которой чуть больше ширины лезвия режущей кромки. Это создает определенные сложности для стружкоотвода и охлаждения инструмента и поэтому требует особых конструктивных решений.

Устройство отрезного токарного резца

Конструктивно цельнометаллический отрезной токарный резец состоит из массивной державки и плоской головки, оканчивающейся режущей пластиной (см. левый чертеж на рис. ниже). В отличие от других типов резцового инструмента здесь, кроме основной режущей кромки, присутствуют также две вспомогательные, которые расположены по обе стороны от нее и предназначены для подрезки боковых поверхностей прорезаемого паза. У отрезного резца лезвие сужается в сторону державки под углами от 1º до 3º с каждой из сторон. Это сделано для того, чтобы уменьшить трение резца о стенки канавки, а также улучшить стружкоотвод и циркуляцию СОЖ.

Ширина лезвия головки может составлять от 3 до 10 мм, а ее длину необходимо выбирать на несколько миллиметров больше радиуса заготовки. Для увеличения прочности и снижения вибрации используют специальные модели отрезных резцов с увеличенной передней частью.

Сбалансированность такому инструменту придают головки, имеющие округлый выступ вверху («петушковые»), что позволяет расположить режущую кромку на одной линии с осью державки (см. правый нижний чертеж на рис. выше).

Резцы токарные канавочные.

2130-4120.

Правый. Чертеж 2130-4120. Обозначение S32S-CSFCR 5. Левый. Чертеж 2130-4020-01. Обозначение S32S-CSFCL 5. Режущая пластина TGMF 508 IC908 «Iscar». Вес 1, 5 кг.

2130-4021.

Виды и назначение отрезных резцов

По своей конструкции отрезные резцы делятся на цельнометаллические и сборные. Первые изготавливаются из инструментальной стали, а их типоразмеры и правила обозначения регламентируются ГОСТ 18874-73. Максимальные размеры ГОСТ такого резца составляют: общая длина — 80 мм, длина головки — 15 мм, ширина лезвия — 12 мм. У этого инструмента по мере заточки режущей кромки уменьшается длина головки и, следовательно, предельный диаметр отрезки.

Сборные отрезные резцы можно разделить на два основных вида. К первому относится режущий инструмент, у которого державка и головка выполнены из одного бруска металла, а режущая пластина является отдельным сборочным элементом, смонтированным на конце головки. Существует два основных вида ее крепления, в соответствии с которыми выделяют резцы с механическим и напайным креплением пластин. Второй вид — это получивший в последнее время широкое распространение сборный отрезной инструмент, у которого плоская и длинная головка с режущей частью крепится механическим способом в специальную оправку, выполняющую роль державки (см. рис. ниже). Такие резцы поставляются со сменными пластинами различной ширины и толщины. Кроме того, у некоторых из них регулируется длина вылета головки.

Кроме нормального и усиленного отрезного инструмента традиционной конструкции, существует ряд разновидностей для работы в особых условиях, в том числе и компенсирующих недостатки маломощного и нежесткого токарного оборудования. К ним относятся пружинные и инвертированные резцы, которые в основном используют в домашних мастерских и мелких производствах. Пружинные отрезные резцы имеют дугообразную головку и предназначены для обработки материалов с неровной и твердой поверхностью на небольших станках с нежесткой конструкцией. Такая головка компенсирует динамические удары и сглаживает вибрацию, что позволяет добиться заданного качества поверхности и сохранить режущую пластину от повреждения.

Инвертированные резцы стали популярными пять-шесть лет назад, когда была разработана очень простая в использовании и эффективная в работе режущая пластина.

Особенности и преимущества отрезных инвертированных резцов

Свое название этот вид отрезного инструмента получил вследствие того, что он работает на обратном (против часовой стрелки) вращении шпинделя. Сама конструкция напоминает канцелярский нож: державка и длинное лезвие в виде пластины со скосом на торце. Лезвие изготовлено из быстрорежущей стали, легированной кобальтом, и в сечении выглядит как перевернутая буква «Т» с короткими перекладинами (см. рис. ниже). Угол заточки торца режущей кромки — 7º, размерный ряд выпускаемых производителем толщин — от 1 до 3.2 мм.

Основное достоинство этого резца — облегченный отвод стружки, т. к. при обратном вращении шпинделя она под собственным весом сразу уходит вниз. При таком режиме резко снижается вероятность забивания канавки стружкой, что нередко является причиной заклинивания и поломки инструмента. К другим плюсам этой модели можно отнести:

- простоту заточки лезвия;

- работу на большом вылете;

- улучшение режима охлаждения (стружка снизу, СОЖ сверху);

- большой ресурс даже при многократной переточке пластины.

Кроме того, его оправка имеет систему точной регулировки по высоте, что избавляет от подгонки положения инструмента с использованием прокладок.

Вопрос-ответ

Как заточить отрезной резец?

На заводах для заточки отрезных резцов применяется точило с подручниками. В мастерской можно использовать точильный круг из карбида кремния зелёного. Для заточки также подходит алмазный круг. Этапы заточки:

- Снятие лишнего металла с боков. Важно дойти до пластины. К основанию резца пластина должна сужаться.

- Создание режущей кромки. Поверхность затачивается с нужным наклоном от вертикали.

- Обработка фасок. Острые вершины, находящиеся на пересечении с режущей кромкой, надо притупить. Для этого нужно провести 1-2 раза алмазным бруском по кромке резца.

Почему дробит отрезной резец?

Резец может дробить при слишком высоких оборотах или несоблюдении режима резки. Это явление также возникает, когда заготовка плохо зафиксирована в патроне. При вылете режущего инструмента из резцедержателя тоже возникает дробление. Важно до начала работы отцентрировать и заточить резец. Часто требуется провести работу со станком – подтянуть клин передней передачи, проверить подшипники шпинделя, заменить прижимное кольцо. Важно обеспечить жесткость всех узлов.

Как правильно установить отрезной резец?

Устанавливают резец относительно центровой линии станка. Если установить его ниже, передний угол режущей кромки уменьшается. Это приводит к увеличению давления на резец и его дальнейшей поломке. Для установки нужно использовать шаблоны, риску или штангенциркуль.

Почему ломает отрезной резец на токарном станке?

Проблема может возникнуть при неправильной установке резца или неверно подобранном режиме резки. К поломке могут привести люфты в соединениях станка, износ клина суппорта, износ клина малой продольной подачи, износ подшипников шпинделя.

Используемые маркировки

Существует три ГОСТ, в которых установлены правила маркировки отрезных резцов. Типоразмеры и кодировка инструмента из быстрорежущей стали регламентируются ГОСТ 18874-73, с твердосплавными пластинами — ГОСТ 18884-73, изогнутого («петушкового») с пластинами из твердого сплава — ГОСТ 18894-73. Определить вид и геометрию по маркировке без использования таблиц ГОСТ невозможно. Во всех трех стандартах каждому типу соответствуют свой код и группа параметров, расписанная в таблицах. Единственный информативный элемент маркировки — это обозначение твердого сплава режущей пластины. К примеру, правый резец из быстрореза сечением 16×16 мм, длиной 80 мм, с головкой 15 м и шириной лезвия 12 мм обозначается как 2120-0519 ГОСТ 18874- 73. Остальные два ГОСТ придерживаются такой же системы маркировки. Подобный по геометрии отрезной резец с твердосплавной пластиной обозначается 2130-0255 Т5К10 ГОСТ 18884- 73, где Т5К10 — это твердый сплав с карбидом титана и кобальтом (цифры — процентное содержание). Некоторые производители в соответствии с международными нормами маркируют вид материала пластины цветом (наносится на торец державки). К примеру, Т5К10 обозначается желтым.

Помимо ГОСТ существует универсальная международная система обозначения режущего инструмента ISO. Это объемный документ с множеством таблиц, содержащих характеристики сменных пластин, поэтому здесь уместно привести только пример маркировки отрезного резца со сменными пластинами, который относится к группе «Наружная отрезка и обработка канавок»: QFGD2525R2252H. Расшифровка позиций кода:

- Q – отрезная державка.

- F – обработка на торце.

- G – размер пластины.

- D – для двусторонних пластин.

- 25 – высота державки.

- 25 – ширина державки.

- R – правое, нейтральное, левое.

- 22 – максимальная глубина обработки.

- 52 – минимальный диаметр врезания.

- H – положение пластины при обработке торцевых канавок.

Стандарт ISO частично или полностью повторяют системы маркировок ведущих производителей режущего инструмента, а также новый российский ГОСТ ISO 5609-2015.

Преимущества твердосплавных пластин для резцов

Главные преимущества твердосплавных пластин для отрезных резцов перед инструментом из быстрореза — это возможность работы с высокими скоростями резания (до 500 м/с для стали) и сохранение твердости при высокой (до 900 °C) температуре в зоне обработки. Существуют два основных метода фиксации твердосплавных пластин на головке державки: напайка (а также аналогичные методы) и механическое крепление. Неразъемные соединения конструктивно проще и более устойчивы к вибрации при работе под большими нагрузками. Но, несмотря на более сложную технологию изготовления, отрезной инструмент с креплением пластин механическим способом обладает рядом неоспоримых преимуществ:

- отсутствие термического воздействия на головку державки во время крепления режущей части;

- возможность быстрой замены пластины или поворот другой режущей кромкой;

- использование на одном типе державки различных видов пластин;

- сохранение геометрических характеристик резца после замены пластины.

Помимо режущих элементов из твердых сплавов при обработке особо твердых материалов применяют керамические пластины. Они более хрупкие, но отличаются повышенной износостойкостью режущей кромки и могут работать при очень высоких температурах в зоне резания (до 1200 °C).

Резцы токарные проходные.

Применяются для получистового и чистового точения. Система крепления пластины — Р (рычагом).

| Обозначение | h=h1 | b | f | L | Пластины режущие | Масса, кг | |

| Правый | Левый | ||||||

| 2102-4036 PSSNR2525M12 | 2102-4036-01 PSSNL2525M12 | 25 | 25 | 32 | 158,3 | 03123-120412 SNMA-120412 | 0,96 |

| -02 PSSNR3225P15 | -03 PSSNL3225P15 | 32 | 180,2 | 03124-150612 SNMM-150612 | 1,08 | ||

| Обозначение | h=h1 | b | f | L | Пластины режущие | Масса, кг | |

| Правый | Левый | ||||||

| 2102-4035 PCLNR2525M16 | 2102-4035-01 PCLNL2525M16 | 25 | 25 | 32 | 150 | 05124-160412 CNMM-160412 | 0,72 |

| -02 PCLNR3225P16 | -03 PCLNL3225P16 | 32 | 170 | 1,06 | |||

| Обозначение | h=h1 | b | f | f1 | l | L | Пластины режущие | Масса, кг | |

| Правый | Левый | ||||||||

| 2109-4009 PTFNR2525M16 | 2109-4009-01 PTFNL2525M16 | 25 | 25 | 32 | 17,4 | 20,2 | 150 | 01124-160408 TNMM-160408 | 1,43 |

| -02 PTFNR2525M22 | -03 PTFNL2525M22 | 24,4 | 25,2 | 01124-220408 TNMM-220408 | 1,57 | ||||

| -04 PTFNR3225P22 | -05 PTFNL3225P22 | 32 | 170 | 2,75 | |||||

Рекомендации по выбору отрезных резцов по металлу

Отрезной токарный резец является узкоспециализированным инструментом и применяется для выполнения только двух видов операций: отрезания и проточки узких пазов. Поэтому для домашних и небольших ремонтных мастерских одним из основных критериев при его выборе, скорее всего, будет цена. В случае разового использования этого инструмента вполне подойдет российский отрезной резец с напайкой, цена которого в полтора-два раза меньше, чем у одной твердосплавной пластины с механическим креплением. В серийном производстве, особенно на станках с ЧПУ и токарных автоматах, или операция отрезки является завершающей, или после нее следует передача детали в контршпиндель для дальнейшей обработки. В этих условиях к геометрии и качеству работы отрезного инструмента предъявляют особые требования, поэтому в таких производствах альтернативы высокотехнологичным резцам со сменными пластинами попросту нет.

Как установить отрезной резец

Чтобы правильно выполнить отрезание без повышенного износа режущей пластины, а также обеспечить требуемое качество торца после отрезки, необходимо выставить резец строго перпендикулярно к детали. Кроме того, он должен быть установлен напротив оси вращения с отклонением по вертикали не более ± 0,1 мм. Размещение кромки лезвия даже на несколько десятых миллиметра выше может привести к поломке режущего лезвия, а при установке ниже уровня на заготовке может остаться непрорезанная ступенька. Отрезку необходимо производить максимально близко к кулачкам патрона, используя резец с минимальным вылетом.

Для облегчения обработки сложных материалов на настольных станках применяют пружинные и инвертированные резцы. Но, вероятно, народные умельцы для этих целей используют и другие конструкции, а также различные усовершенствования «штатных» резцов. Если вы что-нибудь знаете об этом, поделитесь, пожалуйста, информацией в комментариях к данной статье.

Резцы токарные контурные.

Отличием современного Композита 09 ПТНБ является отсутствие примесей и высокая дисперсность материала, выпускаемого в двух модификациях: ПТНБ-микро зернистостью 1,0мкм; ПТНБ — нано зернистостью 0,1мкм. Новые инструменты обеспечивают повышение производительности обработки труднообрабатываемых материалов в 5-10 раз, точности обработки до 0,5 мкм и чистоты поверхности до Ra 0,1 мкм без последующих шлифовально-доводочных операций. Эксплуатационные характеристики инструмента ОАО «ОИЗ» не уступают аналогичным инструментам зарубежных фирм, так как оснащены композитами значительно более мелкой зернистости, имеющими в своем составе меньше связующей фракции и соответственно более высокие физико-механические свойства. По отдельному заказу возможно изготовление пластин любых других форм. оснащенных композитами на основе кубического нитрида бора и поликристаллического алмаза.

Читайте также: