Токарный станок по металлу из дрели и болгарки

Обновлено: 17.05.2024

При сборке различных поделок часто требуется изготовление различных мелких деталей из дерева на токарном станке. Обращаться каждый раз к токарю не выход, поэтому для мелочей можно сделать собственный несложный станочек. Он будет просто находкой, если особой точности при работе не требуется.

Материалы:

Процесс изготовления мини токарного станка

Дальше необходимо сточить под конус отрезок шпильки М14. Затем на нее наворачиваются половинки разрезанной пополам гайки, и между ними зажимается шайба.

Шайба размечается на 6 секторов, и разрезается до гаек. Затем каждый из них выворачивается, чтобы получить подобие крыльчатки. После этого деталь зажимается в патроне дрели.

Его нужно просверлить и проделать в подошве прорези под сделанные отверстия. Это позволит зажимать хомутом дрель, и двигать ее по подошве, меняя расстояние до оси редуктора.

Чтобы зажать деталь в станке, необходимо распереть ее между остриями и зажать хомут. Завернутая шайба предотвратит проскальзывание заготовки на тонкой оси. После этого ориентируясь по габаритам болванки, и имеющимся режущим инструментам, к подошве прикручивается упор из рейки.

Смотрите видео

Самый простой токарный станок из дрели

Всем доброго дня! Решил я как-то сделать деревянные ручки для своих инструментов – напильников, стамесок, резцов. Стал соображать, каким образом их изготовить. Просто строгать слишком муторно, да и некрасиво получается. Вот был бы токарный станок по дереву! И тут меня осенило. А почему бы и нет? Основная идея нарисовалась сразу, детали додумал позже. То, что получилось в результате, я хочу показать вам и рассказать как я это делал.

Материалы и инструмент, которые я использовал

- дощечка из многослойной фанеры, толщиной порядка 10 мм;

- деревянный брусок прямоугольным сечением 35х50 мм или 40х60 мм длиной около 1 метра;

- гайка мебельная забивная – 4 штуки (размер резьбы как у шпилек);

- две резьбовые шпильки М6 – М10 плюс три обычные гайки к ним и два болта;

- винтовой хомут, длины его должно быть достаточно, чтобы с запасом обхватить ручную электродрель;

- столярный клей, саморезы.

Изготовление токарного станка из ручной электродрели

Начинаем работу с изготовления станочной рамы. Для этого я вырезал из многослойной фанеры дощечку длиной 60 сантиметров и шириной 11 – 12 см. Сразу оговорюсь относительно размеров. Здесь возможны вариации. Но делать раму слишком длинной не стоит, так как станок будет довольно лёгким, и работать на нём с длинными деталями будет непросто.

Важным моментом является соотношение ширины фанерной рамы и размерами бруска. Будет хорошо, если на ширине фанерной дощечки поместится три бруска меньшей стороной поперечного сечения (почему это так, вы поймёте позже). Так, если брусок как у меня 35х50 мм, то ширина рамы должна быть около 11 см или чуть больше. Если взять брусок 40х60 мм, то рама делается шириной 12 см.

Итак, я выпилил основание рамы шириной 11 см и длиной 60 см. После этого отпиливаю брусок по длине основания, то есть, тоже 60 см. Второй брусок я отрезаю по длине корпуса дрели с таким расчётом, чтобы он не доставал до патрона и впоследствии не мешал ему вращаться.

С помощью столярного клея соединяю бруски меньшими сторонами сечения таким образом, чтобы их торцы были на одной линии. Зажимаю склеиваемые части струбцинами и даю клею затвердеть. К этой части рамы будет крепиться наш электропривод, поэтому, приложив дрель к короткому бруску, я отмечаю место под отверстие для хомута. Сверлю отверстие, в которое сможет войти имеющийся хомут. В моём случае диаметр составляет около 10 мм.

Далее я размечаю фанерную дощечку для размещения на середине её ширины конструкции из двух склеенных брусков - длинного и короткого. Вдоль средней линии дощечки сверлю 7 – 8 отверстий под саморезы равномерно по всей длине.

Прикрепив склеенные бруски струбцинами к фанерному основанию, углубляю отверстия, просверлив брусок. Теперь вставляю саморезы и закручиваю их. Рама станка готова.

После этого приступаем к изготовлению задней бабки станка и подвижного упора для резца. Бабка будет удерживать вращающуюся деталь со стороны, обратной приводу. Она должна перемещаться по раме и фиксироваться в нужном положении в зависимости от длины зажимаемой детали. Упор для резца также должен свободно перемещаться вдоль обрабатываемой детали. Для их изготовления я использовал обрезки той же фанеры и бруска.

Подвижную основу задней бабки составляет П-образная конструкция из двух брусков и фанерного прямоугольника. К поверхности фанерного основания бабки с помощью саморезов крепим фанерный квадрат удвоенной толщины, полученный путём склеивания двух квадратных кусков фанеры. В этом квадрате будет закреплён центровочный болт для зажима заготовки. Одинарный фанерный прямоугольник я посадил на саморезы и клей к брускам. Должна получиться конструкция, свободно перемещающаяся вдоль направляющего бруска рамы.

Переходим к стороне электропривода. Закрепляем электродрель с помощью винтового хомута на рамном бруске. Для зажима обрабатываемой детали нам понадобится резьбовая шпилька и гайки, обычная и мебельная забиваемая. Зажав шпильку в патроне дрели, отмечаем требуемую длину (4 – 5 см) и отрезаем её.

Затачиваем конец шпильки, используя совместно наждак и дрель, зажав кусок шпильки в патрон. Конец шпильки должен быть очень острым, так как он должен будет входить в деревянную заготовку, центрируя её. Далее производим доработку мебельной гайки, разворачивая её заострённые фиксаторы на 180 градусов пассатижами. С помощью этой детали будет осуществляться зажим детали и передача ей крутящего момента от электродрели.

Собираем конструкцию, накручивая гайки на шпильку. Острый конец шпильки должен выступать чуть дальше (на 1 – 2 мм) острых фиксаторов мебельной гайки. Так будет удобней центрировать деталь. С обратной стороны мебельная гайка фиксируется обычной. Свободный конец шпильки зажимаем в патрон дрели. При необходимости корректируем положение дрели, добиваясь параллельности шпильки и рамного бруска.

Теперь необходимо переместить заднюю бабку к приводной шпильке для определения места крепления второго центрирующего болта. Придвигаем склеенный фанерный квадрат к заострённой шпильке, наносим лёгкий удар маленьким молотком по его обратной стороне и получаем требуемую отметину от острой шпильки.

Отверстие сверлим такого размера, чтобы в него вошла втулка второй мебельной гайки. Её мы не дорабатываем, а используем в штатном режиме, вставив втулку в отверстие и забив фиксаторы молотком. При необходимости дожимаем гайку в тисках. Затачиваем вторую шпильку, вкручиваем её в мебельную гайку на задней бабке и фиксируем обычными гайками. Передвинув бабку к приводу, проверяем и при необходимости корректируем соосность шпилек.

Аналогично задней бабке собираем основание упора для резца. Разница заключается в том, что фанерная полка упора выступает с одной из сторон. Сюда мы прикрутим саморезами брусок, на который и будет опираться резец.

Почти всё. Осталось решить вопрос фиксации задней бабки и упора для резца. Для этого используем две оставшиеся мебельные гайки с болтами. Под них сверлим отверстия в боковых брусках бабки и упора. Забиваем туда мебельные гайки.

Вот теперь всё. Вкручивая в эти гайки болты, мы можем зафиксировать бабку и упор в нужном положении, прижав их к направляющему бруску. Направляющий брусок можно обработать восковым составом для лучшего скольжения движущихся по нему деталей.

Центрируем, зажимаем заготовку, включаем электродрель и начинаем обработку детали.

Заключение

При недостаточно надёжном зажиме заготовки она может сорваться и травмировать работающего или того, кто находится рядом. Зажим детали необходимо проводить очень тщательно. Работать следует в спецодежде с использованием средств защиты – защитных очков, а лучше прозрачного пластикового щитка, закрывающего всё лицо.

Смотрите подробную видеоинструкцию по сборке простого токарного станка

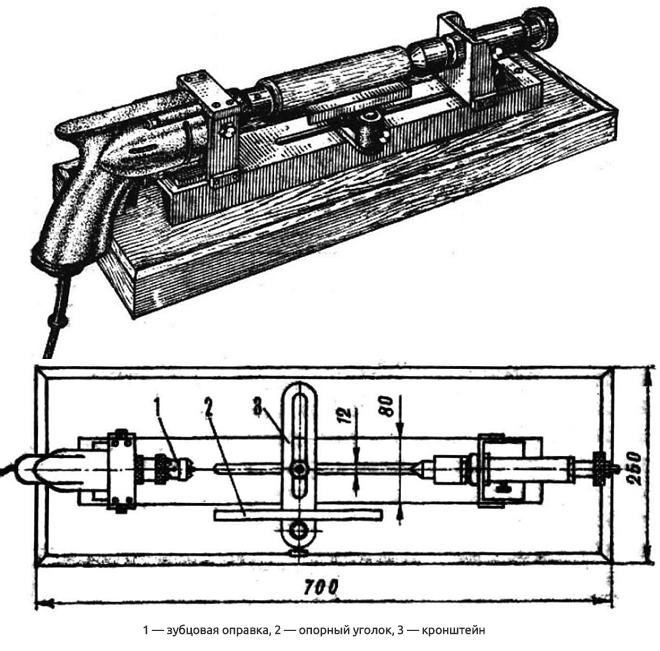

"Мини-токарный станок" из дрели.

Специально не стал писать про эту приспособу здесь, сразу после окончания сборки, дабы она "прошла огонь, воду и медные трубы" и можно бы было сделать полноценный отчёт после испытаний, с выводами- стоит оно того или нет. Прошёл год и теперь можно рассказать.

Сама идея в принципе не нова. К примеру у большинства моделистов такая штука присутствует. Вот она. Струбцина с зажимом для дрели.

Вроде бы дёшево и сердито.

Но получив горький опыт, от силуминовой китайской чудо-стойки-сверлилки для дрели, решил сообразить вариант с суровой российской сборкой, типа: "Шоб надолго". К тому же кромки верстака и так обычно перегружены разными зажимами в виде двух стоек для гравёров, парой тисков, креплением для газовой горелки, финагеля и прочих нужных в работе приспособ.

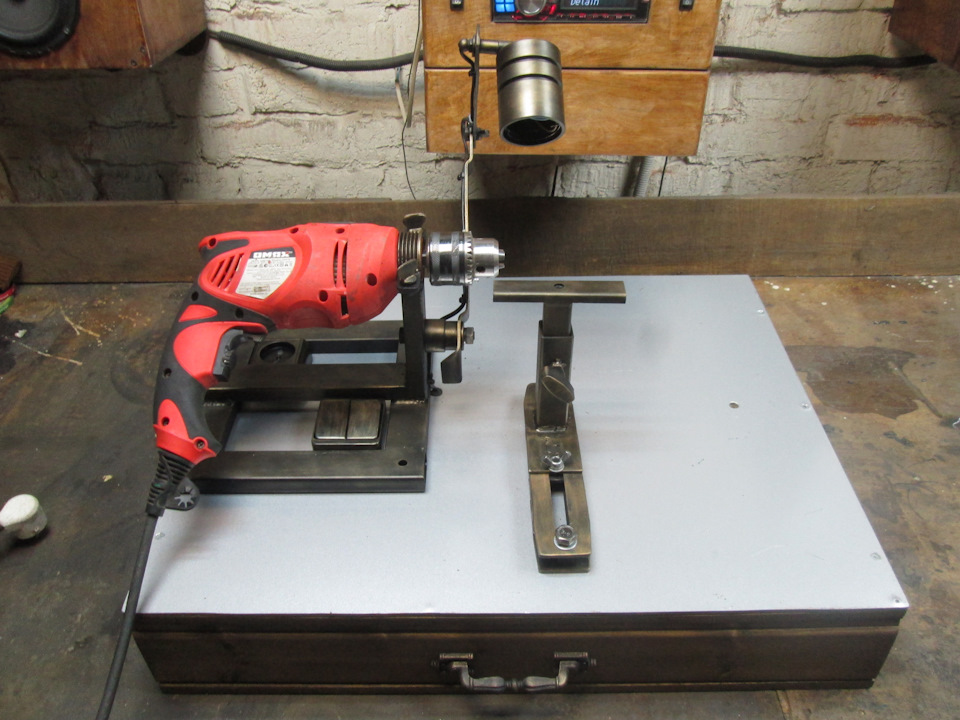

Вся конструкция собиралась по размерам выделенного угла в мастерской.

Начинаем с крепления дрели (к слову сказать, все свои приспособы собираю из подножного материала, специально ничего не закупается. "Поставщиками" материалов, являются мои друзья и знакомые, которые в курсе моих изысканий и тащат в дом в мастерскую всё то, что им без надобности, а мне в пользу. Поэтому многие показанные детали, можно заменить другими, стоит лишь только пофантазировать)

Сама обойма, для зажима дрели сделана из шкива волговского генератора.

Болгарка, дрель, четыре кусочка стали 4мм., пара гаек, немного сварки. Режем пополам, убираем всё лишнее, привариваем "ушки" и получился хороший зажим. Держит мёртво. Демонтаж дрели, для использования по назначению- меньше минуты. Сам снимал всего пару раз, но не у всех есть три дрели в хозяйстве.

Сама обойма, крепится на конструкции из профильной трубы 40х20 мм. К ней же крепится кронштейн для лампы подсветки.

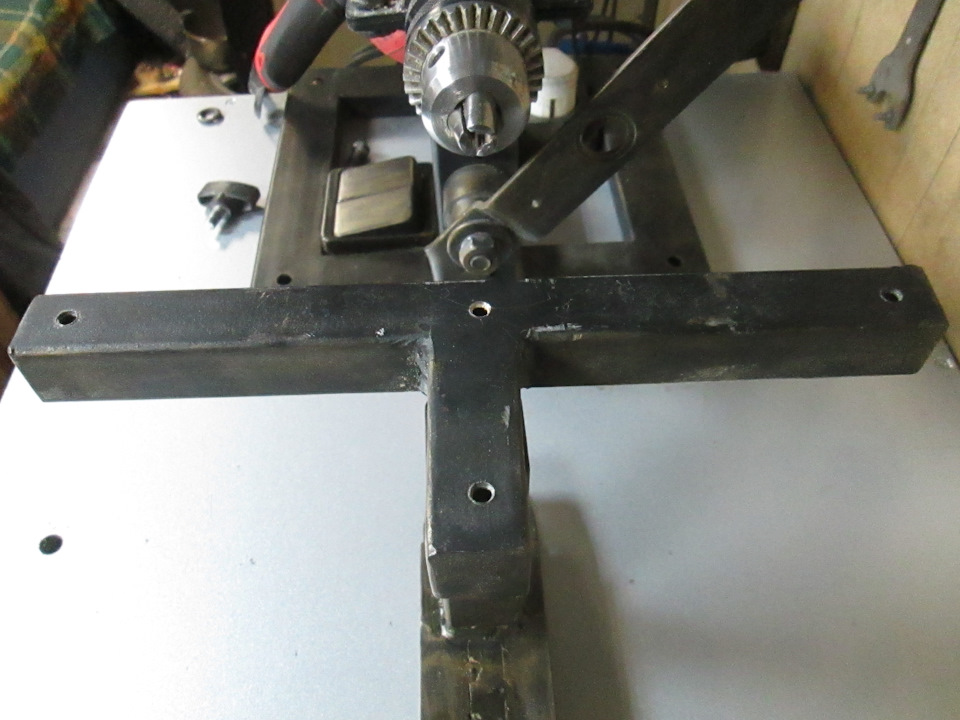

С креплением подручника, пришлось повозиться. С самого начала предполагалась обработка деталей как в пару миллиметров в диаметре, так и кусков древесины с размерами 20х20 см. Поэтому всё должно было перемещаться, сдвигаться или вообще убираться нафиг. Причём без сильных временных затрат.

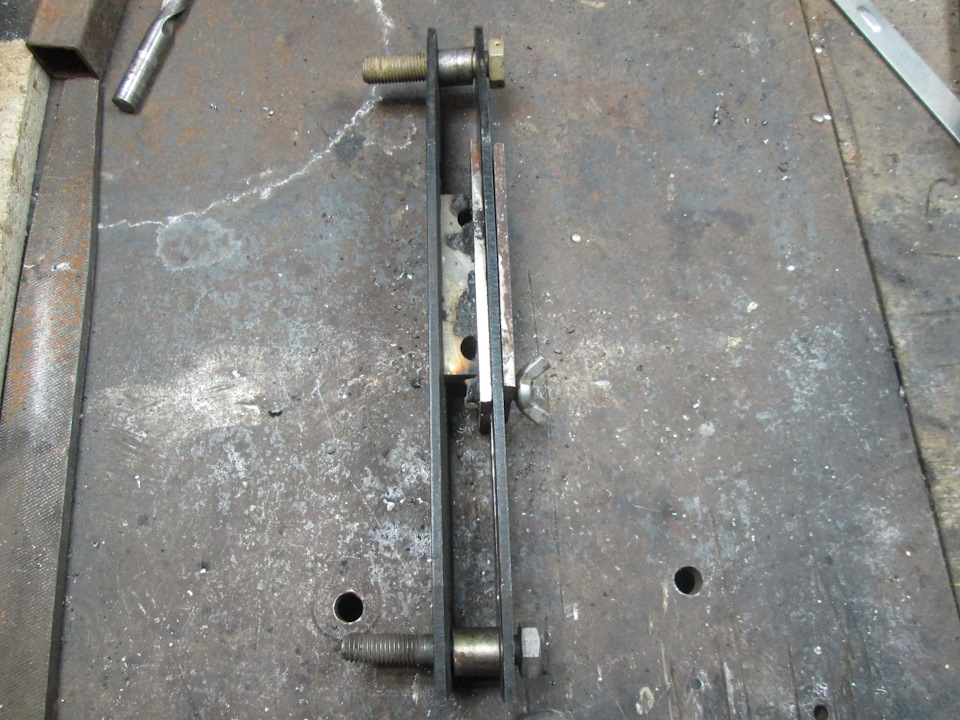

В основу конструкции были взяты детали от реечного стеклоподъёмника, детали вырезанные из листового металла и стальной брусок толщиной 14 мм. Думаю принцип станет понятен из фото.

Сам подручник сделан регулирующимся по высоте, из двух труб 25х25 мм. и 30х30 мм. Фиксация с помощью приваренной гайки и барашка от ручной циркулярной пилы.

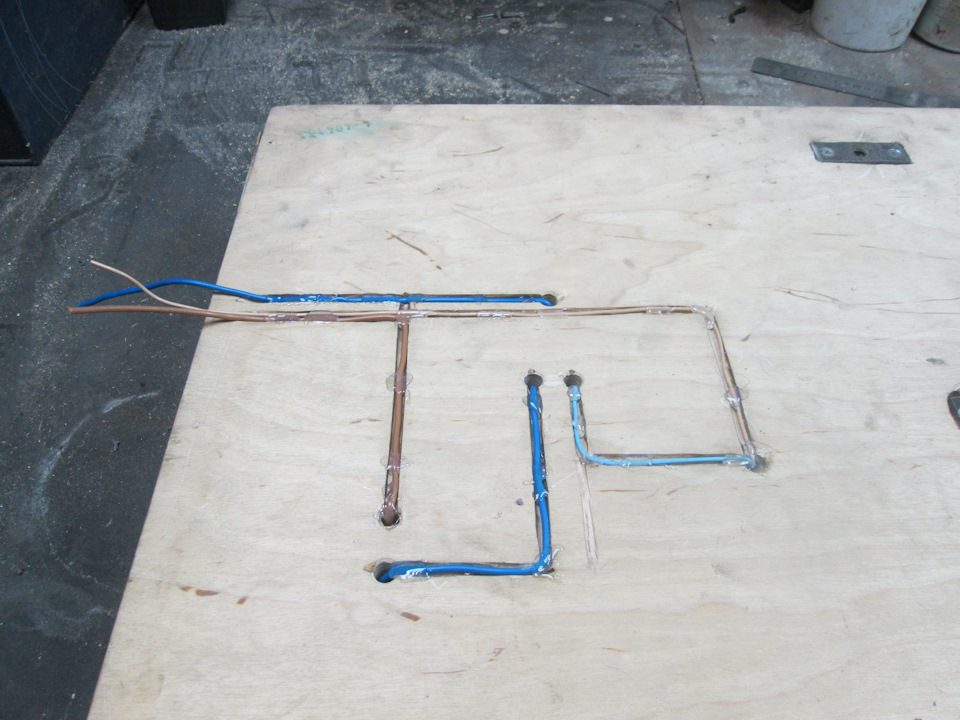

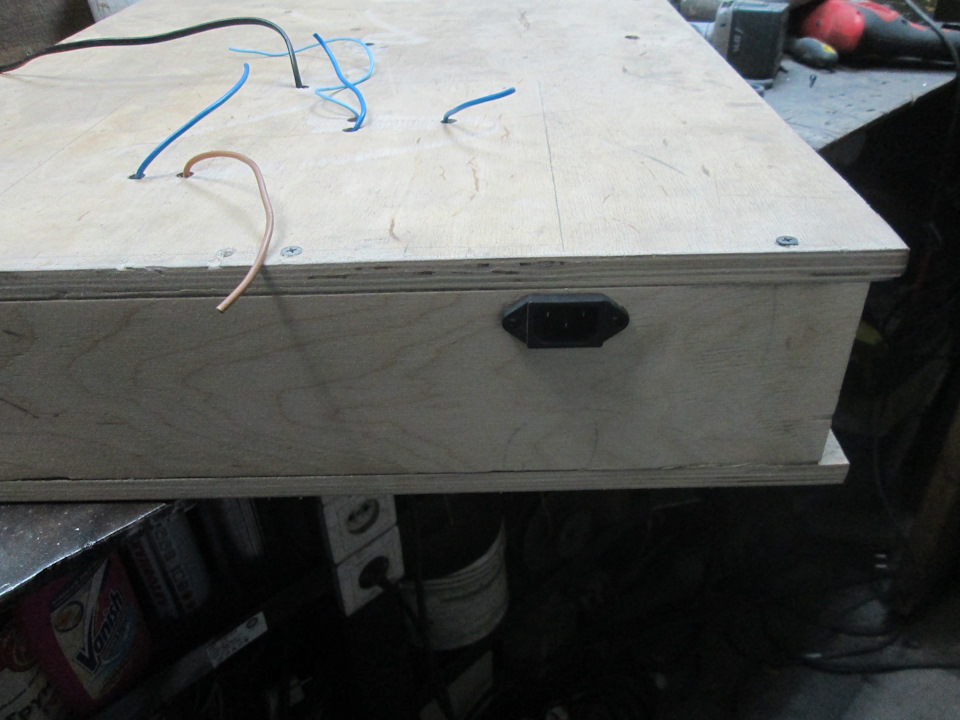

Ну и теперь вид выставленных подручника и рамы стойки. Основа из фанеры 12 мм. Крепление сделано на закладных гайках.

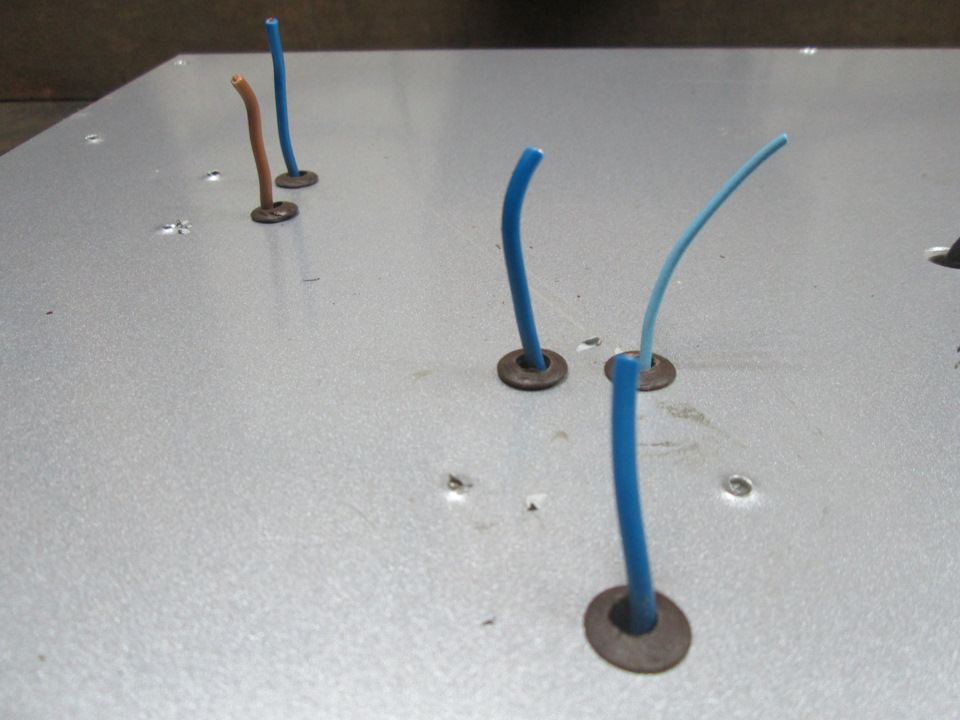

На самой столешнице, была дополнительно закреплена пластина из алюкобонда. А посему, все выходы проводов- через пластиковые втулки. Они сделаны из мебельных заглушек.

Ну и в собранном виде. Кнопка на дрели фиксируется в нажатом положении, вилка дрели, вставляется в розетку. Управление- клавишами выключателя. Левая, подаёт питание на розетку и запускает дрель, правая подаёт питание на лампу подсветки.

Затем немного морилки, краски и станочек готов.

Каретка подручника сделана поворотной, с фиксацией на 90 градусов. Дополнительно был сварен дополнительный съёмный столик. При использовании насадки для шкурки, можно обрабатывать торцы заготовок.

Сам столик можно открутить и использовать его раму как подручник шириной 20 см. Удобно, при торцевой проточки деревянных деталей.

Теперь о плюсах и минусах. Для понятия условий использования, скажу, что работает станочек около двух-трёх часов в день, на протяжении года. Дрель: "OMAX" мощностью 800 Вт, куплена новой. Почему такой выбор? Да чёрт его знает… Люблю эксперименты) При стоимости на момент покупки 2500 деревянных, отбилась за пару недель работы, на протяжении года использовалась в противоестественной для сородичей форме и по сей день чувствует себя нормально. По-моему неплохо.

Из минусов. Самое основное- это износ втулки оси патрона. Увы, но тут ничего не поделаешь. Дрель не рассчитана на такие нагрузки и с этим придётся мериться. НО. За год, было заменено три втулки общей стоимостью 150 рублей. Вполне разумная сумма при таких нагрузках. Если менять вовремя- последствий не будет.

Ну и одна (за год) замена щёток. Запасные щётки были в комплекте. А посему- 0 руб. (в случае покупки- 100 р., но тоже не деньги).

Ещё одна особенность. Если будет выбираться дрель для этих целей, то лучше остановить свой выбор на экземплярах, у которых отсутствует функция перфоратора. При торцевой обработке, это сильно мешает точности обработки. Всё…

Теперь плюсы. Родной патрон на 13мм. был сразу заменён на 16-ти миллиметровый. Разница небольшая, но в дальнейшей работе, замена себя оправдала.

Конечно же понятно, что проточить тормозной барабан и словить точность в сотые миллиметра при обработке, на такой приспособе нереально, но так изначально такая задача и не ставилась.

Всё делалось для модельных работ.

При сегодняшнем выборе насадок для дрелей, возможностей полно. Проточка деталей из меди, латуни, бронзы и алюминия. Всё делается легко, удобно и просто. В качестве инструмента для обработки используется всё. От острого ножа до надфилей и напильников.

Шлифовка, зачистка корщётками, полировка.

Вот только несколько фото для примера, которые ещё можно втиснуть в драйвовский лимит.

3 миллиметровый пруток, минут 20 обточки и готовы заклёпки диаметром 1.5 мм.,

…для новой флешки…

…остальные элементы которой, в процессе изготовления, также также доводились до ума на этом станочке.

Дубовая подставка для одной из работ, диаметром 20 см.

Были и более масштабные работы в которых использовался станок. Типа этого поезда)

В общем время потраченное на изготовление не прошло даром. Станочек удался… НО… настала пора сделать что-то более продвинутое. Аппетит, как известно, приходит во время еды и поэтому на данный момент запущен процесс изготовления нового токарного станочка, но уже со взрослыми узлами. Будет и полноценный патрон и суппорт и резцедержатель. Но об этом позже…

А пока всем удачи, новых идей и их успешных реализаций!

PS. Продолжение темы читаем ЗДЕСЬ

Токарный станок из дрели своими руками – инструкция с чертежами, фото и видео

Токарный станок из дрели, сделанный своими руками, позволит сэкономить на приобретении нескольких обрабатывающих устройств специализированного типа. Далеко не всем мастерам требуется серьезное оборудование, так как частенько появляется необходимость в проведении несложных токарных работ в домашних условиях. В таких случаях может весьма кстати оказаться простой самодельный станок, процесс изготовления которого мы разберем в данной статье.

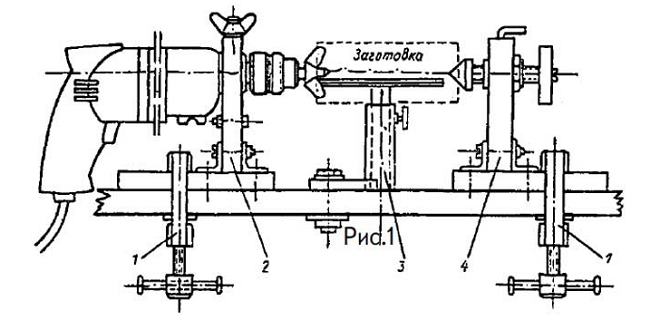

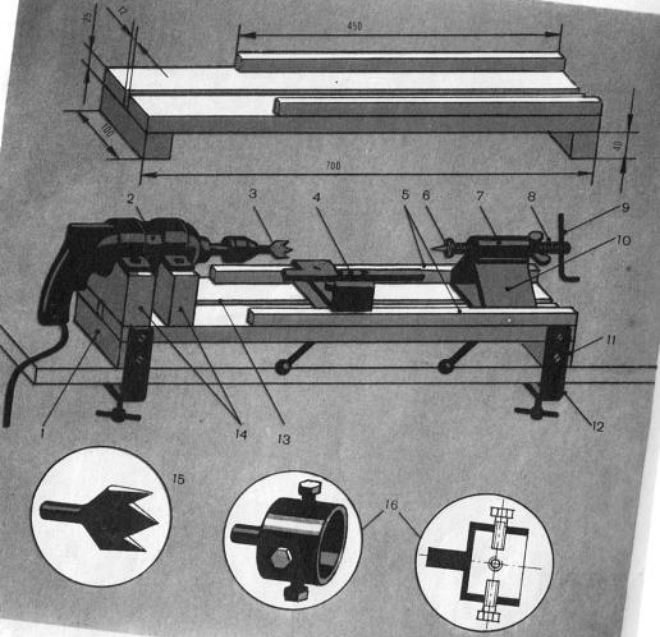

Общая схема самодельного токарного станка

Использование токарного станка из электрической дрели

Токарные станки, в которых в качестве привода используется электрическая дрель, выпускаются и в промышленных условиях. Такие устройства несложно найти на современном рынке. Самостоятельно изготавливают токарный станок из дрели для того, чтобы сэкономить, поскольку стоит такое серийное оборудование недешево.

Затратив совсем немного времени и подобрав для изготовления такого устройства комплектующие, многие из которых, скорее всего, просто пылятся в вашей мастерской, вы получите в свое распоряжение станок, позволяющий выполнять токарную обработку заготовок из древесины и даже металла.

Сделать станок из дрели своими руками при кажущейся сложности его конструкции не составит большого труда для большинства домашних умельцев. При этом функциональные возможности этого устройства будут во многом зависеть от того, какие материалы и комплектующие вы подберете.

Разбираемся в устройстве токарного оборудования

В конструкции любого токарного станка можно выделить несколько основных узлов, которые также будут составлять основу и нашего самодельного домашнего оборудования.

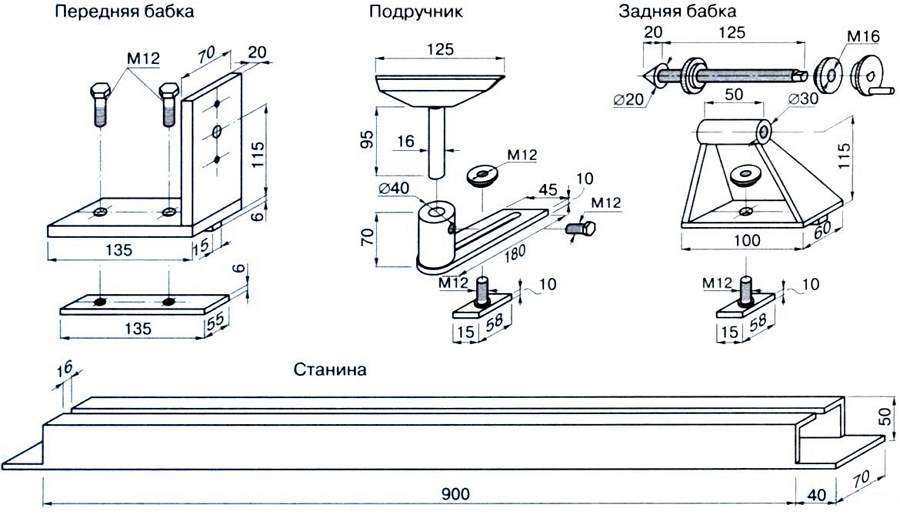

Чертежи основных узлов самодельного токарного станка из дрели (нажмите, чтобы увеличить)

Это основа устройства, отвечающая за надежное крепление его составных элементов и их точное расположение друг относительно друга. Данный элемент токарного оборудования, кроме того, обеспечивает его устойчивость. Стационарные агрегаты обладают массивной станиной, которая располагается на специальных ножках. Для настольных станков, которые можно легко переносить в любое удобное место, станина выполняется в более легком весе.

Данный элемент токарного оборудования отвечает за фиксацию и вращение обрабатываемой заготовки, которая закрепляется в патроне, установленном в шпиндельный узел. На небольших токарных агрегатах, в том числе и самодельных, передняя бабка может передвигаться по направляющим станины. Это требуется для того, чтобы выполнить центровку и настроить взаиморасположение конструктивных элементов устройства. В процессе выполнения обработки данный узел станка надежно фиксируют. На стационарных моделях токарных агрегатов данный узел является неподвижным, он выполнен заодно со станиной.

Это подвижный узел станка, отвечающий за фиксацию и прижим заготовки к патрону при ее обработке в центрах. Свободно передвигаясь по направляющим станины, задняя бабка позволяет устанавливать и обрабатывать на токарном станке детали различной длины. Очень важным требованием к данному конструктивному элементу является его идеальная соосность по отношению к шпиндельному узлу.

На мини-станках, в том числе и на агрегатах, сделанных своими руками на основе дрели, роль данного узла выполняет подручник, который должен иметь возможность перемещаться по направляющим станины и надежно фиксироваться в рабочем положении. Подручник на небольших устройствах выполняет роль упора для резцов, а сам режущий инструмент прижимается к опорной поверхности и удерживается на ней вручную.

Вариант исполнения станка с металлической станиной из квадратной трубы. При закреплении станины болтами к прочному верстаку можно получить весьма устойчивую конструкцию, которая позволит работать с металлом.

Общий вид станка Крепление дрели Задняя бабка

Крепление опорной площадки Вид в сборе с обрабатываемой деталью использование упора под углом

На любом токарном станке его передняя и задняя бабки имеют одну степень свободы и могут перемещаться только вдоль оси вращения, а суппорт (или подручник) может двигаться и в продольном, и в поперечном направлениях. Возможность перемещения подручника в поперечном направлении важна еще и для того, чтобы минимизировать плечо рычага, создаваемого резцом. Если расстояние от торца опорной поверхности подручника до обрабатываемой заготовки будет большим, токарный резец будет очень сложно удержать. Инструмент может просто вырвать из рук оператора, что приведет к серьезным травмам.

Как сделать токарный станок своими руками

Изготовление своими руками небольшого токарного станка значительно упростится, если в вашей мастерской есть верстак с ровной и прочной рабочей поверхностью. В таком случае вам не придется тратить время и силы на поиск станины для своего токарного приспособления. Электрическая дрель, которая одновременно будет выполнять роль передней бабки и привода вращения, закрепляется на такой поверхности при помощи струбцины и хомута, фиксируемого на шейке инструмента.

Вариант станка с деревянной станиной

Теперь вам необходимо сделать упор, который будет выполнять роль задней бабки. Такой упор, устанавливаемый напротив закрепленного инструмента, можно изготовить из пары деревянных брусков и регулировочного винта, конец которого заточен под конус. Если вы на своем самодельном станке из дрели планируете обрабатывать не очень массивные заготовки из дерева, то зафиксировать такой упор на поверхности рабочего стола можно при помощи струбцины.

В качестве подручника, к опорной поверхности которого вы будете прижимать режущий инструмент, также можно использовать деревянный брусок. Его закрепляют на поверхности верстака при помощи струбцины.

Очевидно, что, используя доступные и недорогие материалы, можно изготовить своими руками простейший токарный станок, на котором успешно выполняются различные операции по дереву. Применяя такое нехитрое приспособление, сделанное на основе дрели, можно вытачивать из дерева различные детали: ручки для дверей и инструментов, элементы конструкции лестниц, декоративные изделия.

Схема и чертеж станка на основании из швеллера

Конструкция таких станков на основе дрели и варианты их исполнения могут быть различными. Чтобы не разбираться в процессе с нуля, можно найти в интернете фото наиболее подходящего вам устройства и сделать его своими руками. Однако, по какой бы схеме вы ни делали токарное устройство из дрели, очень важно обеспечить максимально точную центровку оси вращения шпиндельного узла и конусного регулировочного винта, расположенного на задней бабке.

Если вы собираетесь сделать станок, на котором можно будет выполнять токарные операции по металлу, а не только по дереву, то лучше изготовить его по всем правилам. В первую очередь, ориентируясь на конструкцию имеющейся дрели и размеры заготовок, которые будут обрабатываться на таком приспособлении, необходимо выполнить чертеж, подобрать для комплектации крепления определенной формы и типа. За основу чертежа можно взять фото подобных агрегатов, которые изготавливают для себя многие домашние мастера.

Довольно простой вариант токарного станка с деревянной станиной. Такого рода конструкция вряд ли позволит работать с металлом, но для обработки дерева вполне сгодится.

Станок в сборе Станина Крепление дрели к станине

Конструкция задней бабки Фиксатор для заготовок из дерева Опорная площадка

Самодельный станок для токарных работ, выполненный по всем правилам, представляет собой жесткую конструкцию, на которой не меняется взаимная центровка передней и задней бабок. Все подвижные элементы такого устройства, устанавливаемые на надежной станине, перемещаются по ее направляющим. Если приобрести или своими руками изготовить планшайбу, которая будет закрепляться в патроне дрели, на таком агрегате можно будет обрабатывать заготовки даже большого диаметра.

На самодельном токарном станке из дрели, все элементы которого фиксируются на жесткой станине, можно выполнять работы по металлу, но только по мягкому (сюда относятся сплавы на основе алюминия и меди). На таком станке обрабатывают заготовки, используя надфиль, напильник и наждачную бумагу, обернутую вокруг бруска. В этом случае будет вполне достаточно подручника, используемого для прижима инструмента. Если вы планируете работать и с токарными резцами, то без суппорта, перемещение которого в продольном и поперечном направлениях обеспечивает винтовой механизм, вам не обойтись.

Заводское токарное устройство для дрели, вроде изображенного на фото GRIZZLY H2669, обойдется примерно в 5000 рублей без доставки

Дополнительные приспособления

Функциональные возможности самодельного токарного агрегата можно значительно расширить, если оснастить его дополнительными насадками и приспособлениями. К таким возможностям, в частности, относятся:

- нанесение краски на вращающуюся деталь, что позволяет получать очень интересные узоры;

- выполнение на заготовке спиральных насечек;

- намотка трансформаторов и др.

Если изготовить для станка на основе дрели специальную приставку, которая называется копир, можно будет производить в домашних условиях целые партии идентичных деталей, используя один шаблон. Очень важно еще на этапе проектирования самодельного станка предусмотреть все варианты его применения, чтобы сразу учесть это в его конструкции.

Резюмируя все вышесказанное, стоит отметить, что технические возможности вашего самодельного токарного устройства могут быть очень впечатляющими. Важно правильно разработать конструкцию такого станка и подобрать для его изготовления качественные и надежные комплектующие.

Самодельный токарный станок из дрели и редуктора болгарки

Сегодня в продаже можно подобрать различные типы отрезных станков и стационарных болгарок для резки металла, которые будут различаться мощностью электропривода, своей конструкцией, предназначением и рядом других характеристик. Простейшие модели, которые выполнены по принципу поднимающегося и опускающегося круга, можно с легкостью собрать самостоятельно.

Такие агрегаты, изготовленные своими руками, не уступают в показателях функциональности промышленным моделям, при этом они отличаются компактными габаритами, отлично справляются со всеми возложенными на них функциями, а изготовление такой техники не представляет особой сложности.

БОЛГАРКА > ТОРЦЕВАЯ ПИЛА – ПОШАГОВЫЙ ХОД РАБОТЫ

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

1. Из листового металла толщиной 5 мм вырезал пластину размером 240×50 мм. К ней приварил скобу из железного прутка d 10 мм. К вершине последней приварил болт (фото 1)

2. Подобрал вал d 25 мм с уже просверленным сквозным отверстием (заготовку можно выточить из металлического прута). Нарезал метчиком внутри отверстия резьбу под болт на скобе. Накрутил вал на болт, чтобы проверить плавность хода. Затем к стенке вала по краям приварил две резьбовые шпильки М10. Чтобы они меньше «гуляли» при работе, между ними приварил металлическую полосу толщиной 5 мм (фото 2)

Материалы и инструменты

Проще всего изготовить самодельный отрезной станок из болгарки и шлифмашинок, которые могут использовать круги различного диаметра. Выбирая используемую болгарку, необходимо помнить о том, что модели, которые способны работать с дисками диаметром более 150 миллиметров, отличаются универсальностью в использовании, а такой станок справится с обработкой различных по своим размерам пиломатериалов. Оптимальные показатели мощности болгарки составляют 800 Ватт и более.

Станину и кронштейн проще всего выполнить из металлического уголка, который сваривается или крепится на заклепках. Качеству фиксации болгарки следует уделить должное внимание, так как впоследствии при обработке материалов именно на имеющееся крепление приходится повышенная нагрузка, что может привести к поломкам маятникового механизма.

Торцовочная пила из болгарки и велосипедных запчастей

В данной статье, автор YouTube канала «Workshop Diy» расскажет Вам, как он изготовил весьма качественную торцовочную пилу практически из хлама. По большому счету, потребуется только болгарка и немного стальных деталей.

Эта самоделка достаточно проста в изготовлении, и не потребует сварочных и токарных работ. Похожий станок был описан в одной из статей ранее, но он весьма сложен для повторения, и требует сварочных работ.

Материалы. — Ручка от детского велосипеда — Обрезок столешницы — Профильная труба — Стальная полоса — Перфорированный стальной лист — ПВХ труба — Машинное масло — Аэрозольные краски — Саморезы, винты, гайки, шайбы.

Инструменты, использованные автором. — Болгарка, отрезной диск — Шуруповерт — Метчик — Гейферный захват, гаечный ключ — Тиски, молоток, отвертка — Маркер, угольник, рулетка, линейка, керн. Процесс изготовления. Итак, дети у автора выросли, и с детского велосипеда нужно было снять регулируемую ручку. В этот момент у него и появилась идея создать из нее хорошую вещь.

Верхние рукоятки отпиливаются болгаркой, также удаляется перемычка. Место крепления перемычки зачищается лепестковым диском.

Из П-образного профиля изготавливается первая часть шарнирного соединения, и в ней высверливаются отверстия для крепления.

Затем мастер размечает стальную полосу для ответной части шарнира. Делает по разметке неглубокие надрезы.

Фиксирует полосу в тисках, и начинает сгибать. Но тиски сломались.

Две полученные заготовки шарнира фиксирует между собой гейферным захватом, и сверлит отверстие для оси.

Далее он изготовил вот такую деталь, к ней будет крепиться сама болгарка. Разметку ее отверстий переносит на П-образную заготовку.

Высверливает отверстия, смазывает их машинным маслом, и нарезает в них резьбу.

Нарезал четыре втулки из водопроводной ПВХ трубы. Сделал в них продольные прорези, и согнул стальные полоски наподобие прижимных хомутов.

В качестве основания для станка, автор будет использовать обрезок столешницы. Все нужные детали готовы.

Две простые опоры для станка он изготовил из профильной трубы. Теперь прикручивает их к столику с обратной стороны.

На неподвижные трубки надеваются пластиковые втулки, сверху устанавливаются прижимы.

В опоре фиксируется ответная часть шарнира, в них продевается длинный болт, и зажимается гайками. Он выполняет роль оси, так что соединение должно быть достаточно подвижным.

Направляющие смазываются солидолом, и задвигаются на свое место.

Теперь в столе нужно сделать рабочую прорезь для диска.

Перпендикулярно прорези мастер прикручивает упор из профильной трубы.

Вот так удобно и легко две стальные заготовки разрезаются под прямым углом.

Так же точно можно резать и широкие листы фанеры, или доски.

Даже с крупногабаритными заготовками этот станочек справляется без проблем. Автор показывает это на примере обычного кирпича.

Вот такой простой, функциональный, и эстетичный станок получился у мастера. В плане усовершенствований — только добавление регулируемого упора на самом столе. Тогда с помощью этого станка можно будет разрезать детали под любыми углами. Если станок будет использоваться достаточно часто, и не разбираться — то можно установить два стопора на задних краях подвижной рамы.

Благодарю автора за простую идею торцовочной пилы для мастерской! Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Читайте также: