Толщина цистерны железнодорожной металла стенки

Обновлено: 21.09.2024

Настоящий стандарт распространяется на вагоны-цистерны (далее - цистерны) для перевозки жидких и газообразных продуктов, расплавленных веществ и сыпучих материалов, физико-химические свойства которых позволяют перевозить их в указанных цистернах.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Типы и основные параметры цистерн по нормативно-технической документации на конкретные типы в соответствии с физико-химическими свойствами перевозимых грузов.

1.2. Габариты цистерн - по ГОСТ 9238 .

1.3. Максимальная расчетная нагрузка от колесной пары на рельсы - по ГОСТ 22780.

(Измененная редакция, Изм. № 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Цистерны должны изготовляться в соответствии с требованиями настоящего стандарта, по техническим условиям на конкретный тип цистерн, по рабочим чертежам, утвержденным в установленном порядке.

2.2. Конструкция цистерн должна соответствовать «Нормам для расчета и проектирования новых и модернизируемых вагонов железных дорог МПС колеи 1520 мм (несамоходных)», утвержденным МПС СССР и Минтяжмаш СССР.

(Измененная редакция, Изм. № 3).

2.3. Цистерны должны изготовляться в исполнении У, категории размещения 1 по ГОСТ 15150 . По требованию заказчика допускается изготовлять цистерны в исполнении ХЛ, категории размещения 1 по ГОСТ 15150 .

2.4. Цистерны должны проектироваться с учетом расширения перевозимого продукта при повышении наружной температуры.

Объем недолива определяется в зависимости от вида перевозимого продукта.

2.5. По требованию заказчика должны изготовлять цистерны с переходными площадками, концевыми балками, приспособленными для установки буферных комплектов, с соответствующими изменениями параметров цистерн.

2.6. Котлы цистерн для перевозки сжиженных газов, давление которых при температуре до 50 °С превышает 68,6 кПа (0,7 кгс/см 2 ), и жидких, сыпучих и затвердевающих грузов под давлением свыше 68,6 кПа (0,7 кгс/см 2 ), а также котлы цистерн для перевозки жидкостей, сыпучих и затвердевающих грузов, в которых отсутствует избыточное давление, но опорожняемые газом или воздухом под давлением свыше 68,6 кПа (0,7 кгс/см 2 ), должны соответствовать требованиям «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденных Госгортехнадзором СССР.

2.5, 2.6. (Измененная редакция, Изм. № 3).

2.7. Котлы цистерн должны быть оборудованы люками-лазами, предохранительными или предохранительно-впускными клапанами, сливно-наливным или разгрузочным устройствами, наружной лестницей с помостами, загрузочными люками и другими устройствами, необходимыми для нормальной и безопасной транспортировки грузов и выполнения погрузочно-разгрузочных операций.

Конкретные типы цистерн, установленные заказчиком, должны быть оборудованы запорно-блокировочными устройствами.

В зависимости от назначения цистерн котлы могут быть оборудованы теплообменным устройством, теневой защитой, теплоизоляционным покрытием.

Котлы цистерн с нижним сливом должны быть оборудованы универсальным сливным прибором. Допускается применение других сливно-наливных устройств по техническим условиям на цистерны конкретных типов.

2.8. Конструкция котлов цистерн должна обеспечивать полный слив или выгрузку продуктов. Величина уклона к сливным приборам - по техническим условиям на цистерны конкретных типов.

2.9. Тележки цистерн должны изготовляться по ГОСТ 9246, колесные пары - по ГОСТ 4835.

2.10. Цистерны должны быть оборудованы автоматическим тормозом, автосцепным устройством, автоматическим регулятором рычажной передачи, регулятором грузовых режимов торможения и стояночным тормозом.

Конструкция тормозной рычажной передачи должна допускать установку чугунных и композиционных колодок.

По согласованию изготовителя с заказчиком цистерны должны быть изготовлены без авторежима.

2.11. Установочные размеры автосцепного устройства - по ГОСТ 3475, литые детали автосцепки - по ГОСТ 22703.

2.12. Тормозная воздушная магистраль должна изготовляться из бесшовных холоднодеформированных труб по ГОСТ 8733 и ГОСТ 8734 .

Допускается применять по согласованию с МПС СССР усиленные трубы по ГОСТ 3262.

2.13. Соединительные рукава - по ГОСТ 2593 .

2.14. Монтаж и наладка электрооборудования цистерн с электрообогревом должны производиться в соответствии с «Правилами устройства электроустановок», утвержденными Госэнергонадзором и конструкторской документацией, утвержденной в установленном порядке.

2.15. На рамах цистерн должно быть предусмотрено специальное устройство для перемещения вагона безрельсовым транспортом.

2.16. Основные элементы котлов, несущие элементы рамы, детали и сборочные единицы цистерн должны изготовляться из сталей: низколегированной по ГОСТ 19281 , низколегированной и углеродистой по ГОСТ 5520 .

Допускается по согласованию с заказчиком применение углеродистых сталей по ГОСТ 380, ГОСТ 1050, ГОСТ 6713.

2.17. Котлы, детали арматуры, предохранительных, сливно-наливных или разгрузочных устройств специальных цистерн, используемых для перевозки продуктов, требующих особой чистоты, и продуктов, вызывающих активную коррозию, внутренних поверхностей котлов, должны быть изготовлены из коррозионно-стойких сталей по ГОСТ 5632 , ГОСТ 7350 или двухслойных сталей по ГОСТ 10885 , а также из алюминиевых сплавов.

2.18. Котлы вагонов-цистерн для нефтепродуктов должны иметь внутреннее защитное покрытие по ГОСТ 1510 или по согласованию с заказчиком должны быть изготовлены из коррозионно-стойких сталей, двухслойных сталей или алюминиевых сплавов.

2.19. Поковки и штамповки - по ГОСТ 8479 и ГОСТ 7505, чугунные и стальные отливки - по ГОСТ 26358 и ГОСТ 977 .

Группы поковок - по видам испытаний, категории поковок и группы литых деталей в зависимости от их назначения устанавливаются рабочими чертежами, утвержденными в установленном порядке.

2.20. Детали из древесины и древесных материалов - по ГОСТ 3191.

2.21. Крепежные детали цистерн - по ГОСТ 1759.1 - ГОСТ 1759.3. Классы прочности и группы, а также марки сталей крепежных деталей - по рабочим чертежам, утвержденным в установленном порядке.

2.22. Подготовка узлов и деталей к сварке, производство сварочных работ, марки применяемых электродов, проволоки, флюсов, качество сварных швов и соединений - по нормативно-технической документации на них.

2.23. Цистерны, кроме внутренних поверхностей котлов и мест, специально предусмотренных на чертежах, должны быть окрашены.

Лакокрасочные покрытия должны соответствовать VII классу по ГОСТ 9.032, группе условий эксплуатации VI по ГОСТ 9.104.

2.24. Резьба болтов, кроме болтовых соединений внутри котлов цистерн для перевозки химических и пищевых продуктов, трущиеся поверхности рычагов, тяг, осей должны быть смазаны осевым маслом по ГОСТ 610 или синтетическим солидолом по ГОСТ 4366.

2.25. При постановке рамы на тележки рабочие поверхности подпятниковых мест должны быть сказаны синтетическим солидолом по ГОСТ 4366.

2.26. Назначенный срок службы до списания цистерн для светлых нефтепродуктов - 32 года, цистерн для сжиженных газов: хлора - 20 лет, аммиака, углеводородных газов и легкого углеводородного сырья - 40 лет. Срок службы до первого капитального ремонта цистерн для светлых нефтепродуктов - 16 лет, цистерн для сжиженных газов: хлора - 10 лет, аммиака, углеводородных газов и легкого углеводородного сырья - 15 лет. Назначенный срок службы до первого деповского ремонта цистерн для светлых нефтепродуктов - 2 года, цистерн для сжиженных газов (хлора, аммиака, углеводородных газов и легкого углеводородного сырья) - 2 года.

Сроки службы остальных цистерн - по техническим условиям на цистерны конкретных типов.

(Измененная редакция, Изм. № 1, 3).

2.27. Установленная безотказная наработка цистерн для светлых нефтепродуктов - 2 года, цистерн для сжиженных газов: хлора - 1 год, аммиака, углеводородных газов и легкого углеводородного сырья - 2 года.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Конструкция цистерн должна соответствовать «Типовым требованиям по технике безопасности и производственной санитарии для проектирования и постройки грузовых и пассажирских вагонов железнодорожного транспорта», утвержденным МПС.

3.2. В верхней части котла цистерны должен быть лазовый люк диаметром не менее 450 мм и помост с ограждением.

3.3. Цистерны должны быть оборудованы наружными лестницами с поручнями и подножками.

На концевой части цистерны в зоне шкворневой балки со стороны расцепного рычага должны быть размещены подножки с поручнями для составителей поездов.

При расположении лестниц на консольных частях цистерн допускается по согласованию с заказчиком и ЦК профсоюза работников железнодорожного транспорта совмещение подножки для составителя с лестницей.

3.4. Помосты и ступеньки наружных лестниц должны быть изготовлены из рифленой стали или просечно-вытяжного листа.

Помосты из рифленой стали должны иметь вырезы для стока попадающей на них жидкости.

3.5. Конструкция цистерн должна исключать попадание продукта на тормозное оборудование.

3.6. Рабочие органы предохранительных и предохранительно-впускных клапанов должны быть закрыты защитным колпаком.

3.7. Цистерны, предназначенные для перевозки продуктов, при наливе которых открытой струей в их массе может накапливаться статическое электричество, должны заполняться по трубам или рукавам, опущенным на дно цистерны.

Подвижные детали оборудования котлов цистерн, при наливе которых в продукте может накапливаться статическое электричество, должны быть изготовлены из материалов или иметь покрытия, исключающие искрообразование при соударениях.

Указанные цистерны, а также цистерны с электрообогревом должны иметь приспособление для подсоединения заземления, над которым следует нанести знак заземления по ГОСТ 21130.

3.8. Цистерны должны быть оборудованы поручнями для сцепщика, приспособлениями для крепления концевых сигнальных устройств.

3.9. Цистерны должны иметь устройства, предохраняющие от падения на путь шарнирно закрепленных сборочных единиц и деталей.

3.10. Конструкция цистерн и расположение оборудования должны обеспечивать безопасность обслуживающего персонала, удобный доступ к оборудованию при обслуживании, осмотре, ремонте, монтаже и демонтаже.

3.11. Требования пожаро- и взрывобезопасности, а также требования к надписям и знакам безопасности должны устанавливаться в технических условиях на конкретный тип цистерн.

4. КОМПЛЕКТНОСТЬ

4.1. В комплект цистерны входят индивидуальные ЗИПы по техническим условиям на конкретный тип цистерн.

4.2. К комплекту прикладывается эксплуатационная документация:

технический паспорт грузового вагона по форме, утвержденной МПС;

техническое описание и инструкция по эксплуатации цистерны в количестве, согласованном с заказчиком.

По требованию заказчика к комплекту должна прикладываться ремонтная документация в объеме, согласованном между изготовителем и заказчиком.

4.3. Кроме того, к каждой цистерне, изготовляемой в соответствии с п. 2.6, должны прикладываться:

паспорт сосуда, работающего под давлением, с приложением к нему чертежей общего вида цистерны, котла и расчета его на прочность;

паспорт, техническое описание и инструкция по эксплуатации на предохранительный клапан.

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия цистерн требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные, периодические и типовые испытания.

5.2. Приемо-сдаточным испытаниям должна подвергаться каждая цистерна на соответствие всем требованиям настоящего стандарта, техническим условиям на конкретный тип цистерн и рабочим чертежам, утвержденным в установленном порядке.

5.3. Периодические испытания цистерн должны проводиться в соответствии с ГОСТ 15.001 .

5.4. Типовые испытания должны проводиться после внесения изменений в конструкцию или технологию изготовления для оценки эффективности и целесообразности внесенных изменений по программе и методике, утвержденной в установленном порядке.

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Проверка габаритности (п. 1.2 ) - по ГОСТ 9238 .

6.3. Контроль качества сварных соединений должен проводиться по ГОСТ 3242 , а также по ГОСТ 7512 или ГОСТ 14782 .

Механические испытания сварных швов котлов (п. 2.6) - по ГОСТ 6996.

7. МАРКИРОВКА

7.1. На каждой цистерне должна быть нанесена маркировка в местах, указанных на рабочих чертежах.

7.2. На одной из боковых балок рамы цистерны должна быть прикреплена табличка с указанием:

товарного знака предприятия-изготовителя;

порядкового номера цистерны по системе нумерации предприятия-изготовителя;

7.3. Цистерны, на которые распространяются правила Госгортехнадзора СССР, должны иметь маркировку и надписи в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденными Госгортехнадзором СССР.

8. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1. Цистерны должны эксплуатироваться в соответствии с утвержденными МПС правилами технической эксплуатации железных дорог Союза ССР и инструкцией по содержанию и ремонту подвижного состава, техническим описанием и инструкцией по эксплуатации на конкретный тип цистерн.

8.2. Цистерны должны использоваться по назначению.

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. Изготовитель гарантирует соответствие цистерн требованиям настоящего стандарта при соблюдении условий эксплуатации.

9.2. Гарантийные сроки устанавливаются в технических условиях на конкретные типы цистерн.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого и транспортного машиностроения СССР

РАЗРАБОТЧИКИ

А. А. Радзиховский, канд. техн. наук; Г. Ф. Рева; В. А. Михеев; П. С. Нефедов; B . C . Лагута, канд. техн. наук (руководитель темы); В. М. Бубнов, канд. техн. наук; А. Л. Кузьмич; Л. Ф. Коляда; А. Р. Красновская; В. А. Донченко; Т. К. Смольская; Л. А. Головко; О. В. Литвинов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17.03.82 № 1098

Большая Энциклопедия Нефти и Газа

Внутренние поверхности цистерн , предназначенных для перевозки продуктов, вызывающих коррозию или изменяющих свои свойства от взаимодействия с металлом, как правило, имеют защитное покрытие. У цистерн, подвергающихся гуммированию, защитным слоем обычно покрывается не только внутренняя, но и наружная поверхность котла цистерны около колпака и защитные козырьки. [1]

Внутренняя поверхность цистерны имеет защитное противокислотное покрытие. Цистерна снабжена двумя люками, один из которых технологический, а другой служит для залива цистерны рабочей жидкостью. [2]

Внутренняя поверхность цистерн и баллонов перед заполнением должна быть тщательно очищена и не иметь грубых наростов окалины и ржавчины, а также должна выдерживать испытание на отсутствие щелочи и хлора. [3]

Коррозия внутренней поверхности цистерн может быть вызвана также воздействием сернистых ( сульфиды, меркаптаны, полисульфиды, тиофены) и кислородсодержащих ( нафтеновые кислоты) примесей. [4]

Защита внутренней поверхности цистерны от коррозии производится также с помощью гуммирования. Для этого стенки цистерны подвергают пескоструйной обработке, обезжиривают и промазывают клеем. [5]

Очищать внутреннюю поверхность цистерн разрешается только в шланговом противогазе ПШ-1 или ПШ-2, в спецодежде, в рукавицах и обуви ( сапогах) без металлических гвоздей и подков. Для противогазов должны применяться шланги, изготовленные из бензиноустойчивой резины с матерчатой прослойкой. [6]

При металлизации внутренней поверхности цистерн на механизированной установке слой цинка накладывается полосами по винтовой линии. Толщина покрытия по ширине полосы неравномерна - наибольшая посредине полосы и наименьшая по краям. Для получения равномерного по толщине цинкового покрытия необходимо, чтобы каждая полоса частично перекрывала соседнюю. На механизированных установках подача металлизатора за один оборот обечайки составляет около 8 мм при ширине полосы покрытия 40 - 45 мм. Таким образом, перекрытие полосы составляет около 80 % ее ширины, что обеспечивает получение практически равномерного покрытия за один проход металлизатора вдоль вращающейся обечайки. [7]

Для защиты внутренних поверхностей цистерн от постоянного воздействия свежей нефти, солярового масла, дизельного топлива, бензина авиационного марок Б-70, Б-91 / 115, СБ-78, топлив марок Т-1, ТС-1 могут быть рекомендованы покрытия на основе краски ХС-717. Наносить ее рекомендуется кистью. Сушка покрытия производится в естественных условиях. [8]

При металлизации внутренней поверхности цистерн на механизированной установке слой цинка накладывается полосами по винтовой линии. Толщина покрытия по ширине полосы неравномерна - наибольшая посредине полосы и наименьшая по краям. Для получения равномерного по толщине цинкового покрытия необходимо, чтобы каждая полоса частично перекрывала соседнюю. На механизированных установках подача металлизатора за один оборот обечайки составляет около 8 мм при ширине полосы покрытия 40 - 45 мм. Таким образом, перекрытие полосы составляет около 80 % ее ширины, что обеспечивает получение практически равномерного покрытия за один проход металлизатора вдоль вращающейся обечайки. [9]

При металлизации внутренней поверхности цистерн на механизированной установке слой цинкового покрытия накладывается полосами по винтовой линии. [10]

После вентилирования внутреннюю поверхность цистерны промывают водой из брандспойта. На тех предприятиях, где из-за отсутствия пара не представляется возможным производить пропаривание, осуществляется двухкратная промывка цистерн сильной струей или заливка цистерн водой до края колпака с тем, чтобы всплывший на поверхность остаток продукта смывался. [11]

При плохом состоянии внутренних поверхностей цистерн для крепкой серной кислоты рекомендуется обкладка их метлахскими плитками на диабазовой замазке состава: молотый диабаз - - 100; кремнефторнстый натрий - 5 н жидкое стекло удельного веса 1 5 - 45 весовых частей. [12]

Трюмы машинно-котельных отделений, внутренние поверхности балластных и топливных цистерн , грузовые танки нефтеналивных судов окрашивают красками на основе сополимера винилхлорида с винилиденхлоридом, эпоксидной смолы, сополимера частично омыленного винилацетата с винилхлоридом, к-рые образуют нефтестойкие покрытия. Для окраски внутренних поверхностей цистерн, в к-рых хранят горячее масло ( до 200 С), используют краски на основе феноло-формальдегидного ( бакелитового) лака. Поверхности, к-рые подвергаются воздействию агрессивных р-ров, защищают гл. Последние, обладающие наи-меныпсй токсичностью, используют для защиты цистерн, в к-рых хранят пресную воду и перевозят химически активные пищевые продукты, напр, поваренную соль. [13]

Трюмы машинно-котельных отделений, внутренние поверхности балластных и топливных цистерн , грузовые танки нефтеналивных судов окрашивают красками на основе сополимера винилхлорида с винилиденхлоридом, эпоксидной смолы, сополимера частично омыленного винилацетата с винилхлоридом, к-рые образуют нефтестойкие покрытия. Для окраски внутренних поверхностей цистерн, в к-рых хранят горячее масло ( до 200 С), используют краски на основе феноло-формальдегидного ( бакелитового) лака. Поверхности, к-рые подвергаются воздействию агрессивных р-ров, защищают гл. Последние, обладающие наименьшей токсичностью, используют для защиты цистерн, в к-рых хранят пресную воду и перевозят химически активные пищевые продукты, напр, поваренную соль. [14]

Хотя технические требования к внутренней поверхности цистерн идентичны общим требованиям, предъявляемым к объектам, предназначенным для защиты резиной, однако, как было уже выше отмечено, железнодорожные цистерны относятся к наиболее ответственным объектам вследствие особенностей их эксплуатации, поэтому внутренняя поверхность последних должна быть подготовлена с особой тщательностью. [15]

Цистерны

Ж/д цистерна – вид подвижного состава, предназначенного для перевозки различных жидкостей. Основными перевозимыми грузами ж/д цистерн являются: нефть и продукты ее переработки, химически активные и агрессивные жидкие вещества (щелочи, кислоты и т.п.), сжиженные газы (пропан, бутан, метан и др.), вода, молоко, соки, спирты, спиртосодержащие жидкости, а также различные мелкодисперсные порошки: мука, цемент, тальк и т.п.

Масса перевозимого в цистерне груза определяется путем взвешивания или по обмеру. При обмере производится замер высоты налива и установление объема налитого груза с использованием специальных калибровочных таблиц. Необходимо отметить, что масса нефтепродуктов определяется только по замеру, пищевых грузов – взвешиванием на вагонных весах, а при их отсутствии на товарных весах. При определении массы по замеру грузоотправитель обязан указать высоту налива. температуру и плотность продукта.

Конструкция вагона-цистерны

Кузов ж/д вагона представляет собой цилиндрическую емкость, закрытую с боков эллиптическими днищами. Емкости цистерн имеют различные устройства для загрузки / выгрузки, различающиеся в зависимости от перевозимого груза. Также в зависимости от перевозимого груза вагоны-цистерны могут иметь теплоизоляционное покрытие, оборудование для подогрева перевозимого груза, а также приборы контроля состояния груза. В ж/д цистернах рамной конструкции нагрузки, возникающие в процессе движения поезда, воспринимаются несущей рамой, в безрамных цистернах функцию несущей рамы выполняют сами емкости. Дополнительно для повышения прочности и жесткости емкостей железнодорожных цистерн большого диаметра и длины емкости могут усиливаться кольцами-шпангоутами на наружной или внутренней поверхности.

Типы ж/д цистерн

Различаются следующие типы ж/д цистерн:

- вагоны-цистерны общего назначения для перевозки нефтепродуктов;

- вагоны-цистерны специального назначения для перевозки определенных видов грузов.

- ж/д цистерны с рамной конструкцией;

- ж/д цистерны с безрамной конструкцией.

- четырехосные ж/д цистерны;

- шестиосные ж/д цистерны;

- восьмиосные ж/д цистерны.

грузоподъемность вагонов-цистерн варьируется от 22,9 т до 125 т. Объем ж/д цистерны колеблется от 25,2 м 3 до 161,5 м 3 .

Слив ж/д цистерн

Быстрый слив ж/д цистерн в значительной степени влияет на оборачиваемость подвижного состава и определяет эффективность ж/д перевозок. Слив вагонов-цистерн осуществляется на сливо-наливных эстакадах через донный клапан при открытой крышке заливного люка цистерны. В холодный период года ввиду наличия небольшого количества воды донный клапан может примерзать и его открытие может быть проблематичным. Открытие донного клапана для слива ж/д цистерны осуществляется из заливного люка при помощи винтового механизма. При неисправном донном клапане слив осуществляется через заливной люк при помощи специального устройства на установках слива. Так как вязкость таких нефтепродуктов как мазут, вакуумный газойль, битум и др. недостаточна для слива, предварительно они разогреваются путем подачи в цистерну и откачки подогретого продукта или пара, когда допустимо обводнение продукта.

Вагоны промышленного железнодорожного транспорта - Устройство цистерн общего назначения

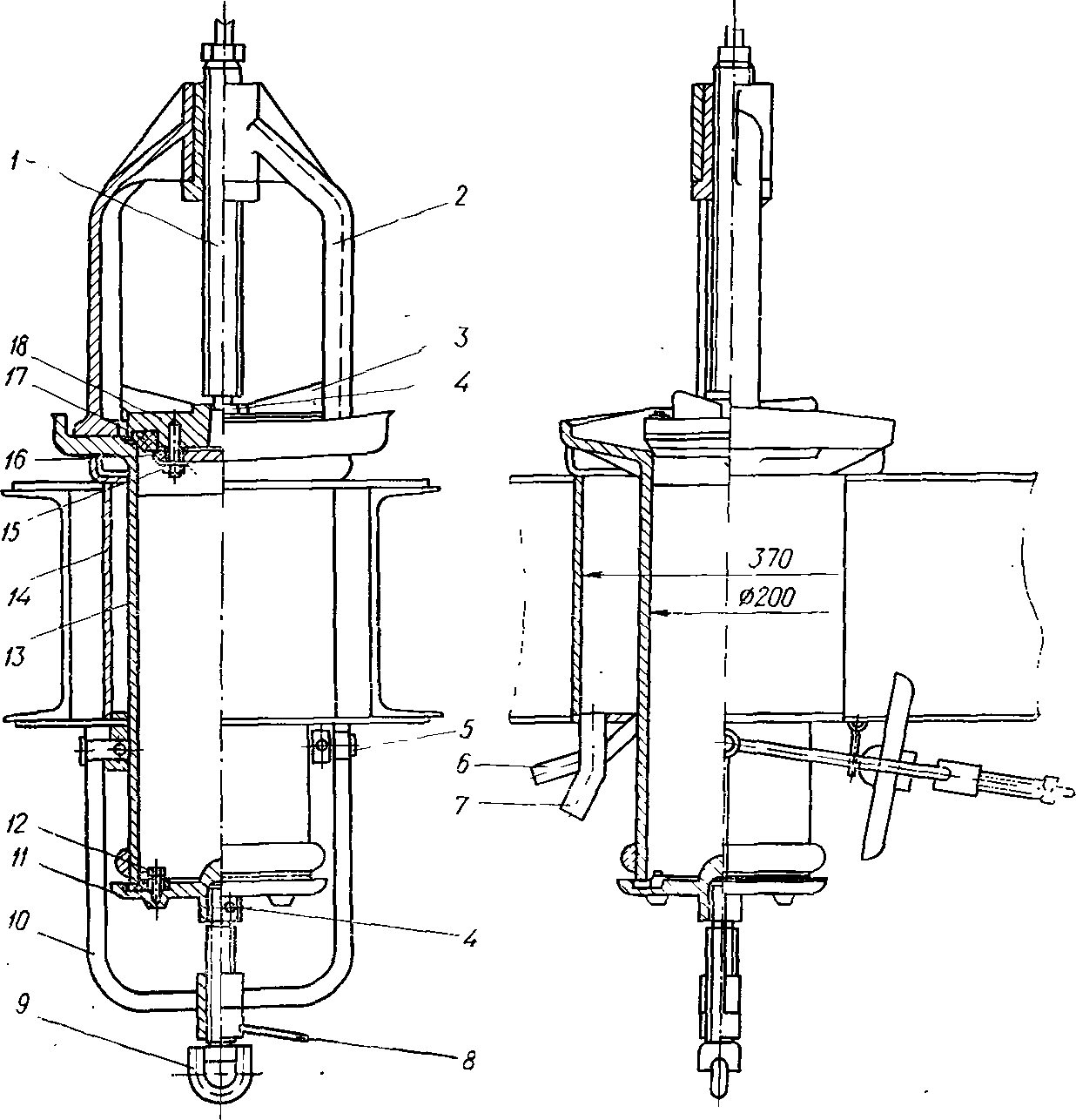

Четырехосная цистерна для перевозки нефти и нефтепродуктов (рис. 7. 29,а) грузоподъемностью 60 т с объемом котла 61,2 м3 в рабочем парке цистерн наиболее распространена. Она серийно строится с 1957 г.

Рама цистерны состоит из хребтовой балки и двух концевых частей. Хребтовая балка выполнена из двух швеллеров № 30с (300Х11,5Х89Х13,5 мм), перекрытых сверху и снизу листами толщиной соответственно 8 и 6 мм. Концевая часть рамы помимо участка хребтовой балки включает в себя шкворневую балку коробчатого сечения (сварена из верхнего и нижнего листов толщиной 12 мм и двух вертикальных листов толщиной 8 мм), концевую и две короткие боковые балки, изготовленные из штамповок Г-образной формы толщиной 6 мм. Для увеличения жесткости вертикальные

стенки боковых балок гофрированы. Таким образом, особенностью рамы цистерн является то, что на участке между шкворневыми балками имеется только хребтовая балка, другие продольные и поперечные элементы отсутствуют. Связь шкворневых балок рамы с надрессорными балками двухосных тележек осуществляется с помощью обычного пятникового устройства и боковых скользунов. Описанная конструкция рамы типовая. Она применяется независимо от перевозимых грузов для всех четырехосных цистерн.

Котел цистерны диаметром 2800 мм имеет цилиндрическую часть, сваренную из пяти продольных листов (нижнего, или броневого, толщиной 11 мм, двух верхних и двух средних — 9 мм), и два сферических днища из листа толщиной 11 мм (радиус сферы равен 3000 мм). Материал котла — сталь марки СтЗ. Все листы и днище котла соединены между собой встык автоматической сваркой.

По концам и в средней части котел связан с рамой. Поскольку при изменении температуры длина котла может изменяться, по концам он не крепится жестко к раме, а свободно лежит (рис. 7. 29,б) на деревянных брусках 3. Последние укреплены болтами на металлических опорах 2 шкворневых балок рамы. Верхние части опор имеют очертание, соответствующее форме котла. Чтобы предотвратить вертикальные и поперечные перемещения котла относительно рамы, применяются стяжные хомуты 1. Натяжение хомутов обеспечивается винтовыми муфтами.

Средняя часть котла (рис. 7. 29,в) связана с хребтовой балкой фасонными лапами 4, приваренными к броневому листу котла и соединенными болтами 5 с опорными планками 7, которые жестко приварены к верхним полкам хребтовой балки. Такое соединение котла и хребтовой балки не допускает их взаимного смещения в продольном направлении.

Жидкий груз наливается в котел через колпак, размещенный сверху посередине котла. Люк колпака (диаметр 570 мм, высота 300 мм) герметически закрывается крышкой, плотное прилегание которой обеспечивается с помощью восьми откидных болтов. В колпаке размещается устройство для контроля уровня заполнения котла и привод сливного прибора. Часть объема котла (примерно 2% общего объема) должна быть незаполненной, поскольку при повышении температуры объем нефтепродукта увеличивается. Котел оборудован наружной двухсторонней лестницей с площадкой вокруг колпака и внутренней лестницей для спуска внутрь.

Цистерна имеет нижний слив, для чего оборудована универсальным сливным прибором 6, расположенным в средней части котла. Броневой лист котла имеет выгиб вниз глубиной 15 — 30 мм для полного стекания жидкости от днищ к сливному прибору.

Сливной прибор (рис. 7.30) состоит из внутренней и наружной частей.

Внутренняя часть включает в себя стойку 2, клапан 18 и штангу 1, нижний конец которой соединен с клапаном болтами 4, входящими в кольцевую выточку штанги. Клапан снабжен перьями 3, направляемыми стойкой 2. Такая связь клапана со штангой позволяет ему при вращении штанги перемещаться вверх и вниз, препятствуя повороту. Резьбовой частью штанга ввинчивается в стойку, а верхний ее конец, соединенный с откидным воротком, размещается в колпаке. Клапан является основным затвором. Для обеспечения достаточной плотности к нему с помощью прижимного кольца 16 и шпилек 15 прикреплено резиновое кольцо 17. Седлом клапана служит верхний торец корпуса 13.

Рис. 7.30. Универсальный сливной прибор цистерны.

Наружная часть сливного прибора состоит из корпуса 13 (диаметром 200 мм), приваренного к котлу; крышки 11 с резиновым уплотнением, прикрепляемым с помощью прижимного кольца и болтов 12; нажимного винта 9 с рукояткой 8 стопорной гайки и скобы 10, подвешенной к корпусу с помощью валиков 5.

Крышка 11 является дополнительным наружным затвором. Она прижимается к нижнему торцу корпуса винтом 9. Соединение крышки и винта осуществляется с помощью болтов 4, пропущенных через кольцевую выточку винта. Корпус сливного прибора окружен парообогревательным кожухом 14. Патрубки 6 и 7 предназначены соответственно для подвода пара и удаления конденсата из кожуха.

Чтобы открыть сливной прибор, отворачивают винт 9, поворачивают скобу 10 вместе с крышкой 11 и винтом 9 и навешивают ее на крючок, приваренный к хребтовой балке. Таким образом, дополнительный затвор открыт. После этого открывают крышку колпака цистерны и посредством воротка вращают штангу 1. В результате клапан 18 поднимается и отходит от верхнего торца корпуса. Прибор полностью открыт.

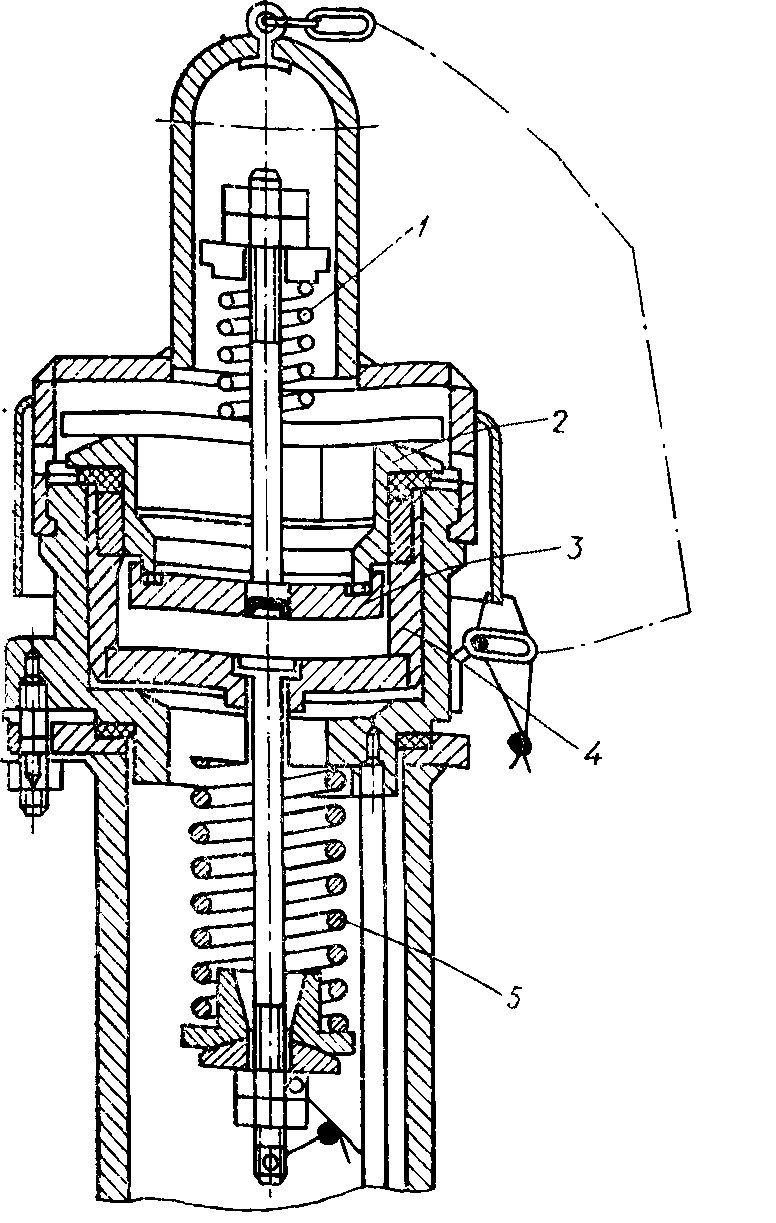

С точки зрения прочности и устойчивости котла для него опасны внутренние избыточное и пониженное (вакуум) давления.

Рис. 7.31. Предохранительно-впускной клапан цистерны.

Чтобы избежать этих нежелательных явлений, на котле рядом с колпаком устанавливается предохранительно-впускной клапан (рис. 7. 31). При давлении в котле, превышающем давление, на которое отрегулирована пружина 5 (0,15 МПа для цистерн общего назначения), ее сопротивление преодолевается, и клапан 2, имеющий направляющую втулку 4, поднимается вверх, обеспечивая сброс избыточного давления в атмосферу. Если давление в котле понижено (на 0,01 МПа), то сжимается пружина 1, в результате чего клапан 3 опускается и воздух входит в котел.

Котел рассматриваемой цистерны окрашен в светло-желтый (палевый) цвет, в правом верхнем углу наносится трафарет Бензин/Нефть. Недостатком цистерны является то, что ее грузоподъемность неполностью используется при перевозках светлых нефтепродуктов. Удельный объем котла равен 1,02 м3/т, а светлых нефтепродуктов — 1,2—1,4 м3/т.

Четырехосная цистерна грузоподъемностью 60 т (рис. 7. 32) предназначена для перевозки бензина и светлых нефтепродуктов. Она выпускается серийно с 1971 г. и характеризуется увеличенным объемом котла (72,7 м3) за счет большей его длины (10 620 мм) и диаметра (3000 мм). Толщины листов цилиндрической части котла: броневого — 11 мм; двух средних 10 мм; двух верхних 9 мм. Материал котла — сталь марки ВСт3сп5. Крепление котла к раме типовое. Броневой лист выполнен с уклоном к универсальному сливному прибору.

Транспортирование высоковязких нефтепродуктов (мазута, смазочных масел и т. п.) в обычных нефтебензиновых цистернах нерационально, так как такие грузы очень трудно сливать. Для полной выгрузки нефтепродукты надо подогревать. В связи с этим разработана конструкция специальной четырехосной цистерны грузоподъемностью 60 т для вязких нефтепродукт о в (рис. 7. 33). Она отличается от нефтебензиновой наличием парообогревательной рубашки, которой оборудована нижняя часть котла по всей поверхности. Наружной стенкой рубашки служит стальной лист толщиной 3 мм, равноотстоящий от котла, а внутренней — часть котла. Между собой стенки связаны сваркой металлическим каркасом из уголкового проката. Поверхность обогрева котла цистерны составляет 40 м2.

Рис. 7.32. Четырехосная цистерна для светлых нефтепродуктов.

Ряс. 7.33. Четырехосная цистерна для вязких нефтепродуктов.

Пар подается в рубашку через штуцер кожуха сливного прибора, а выход пара или конденсата происходит через два патрубка, расположенных по концам котла в нижней части рубашки. Толщина броневого, средних и верхних листов котла равна соответственно 11,9 и 8 мм, объем котла 61,2 м3, материал — сталь марки ВСт3сп5.

Восьмиосная цистерна грузоподъемностью 120 т с объемом котла 140 м3 (рис. 7. 34) предназначена для перевозки бензина и светлых нефтепродуктов.

Цистерна безрамной конструкции. Котел ее, как замкнутая цилиндрическая оболочка, воспринимает все вертикальные и горизонтальные нагрузки. Естественно, что отсутствие несущей рамы уменьшает тару цистерны и, следовательно, снижает себестоимость перевозок. Котел цистерны внутренним диаметром 3000 мм изготавливается из низколегированной стали марки 09Г2С. Цилиндрическая часть его составлена из двух половин, сваренных встык. Каждая половина сварена из продольных листов: двух нижних толщиной 14 мм, двух средних — 10 мм, двух верхних — 9 мм. Днища торосферической формы штампованы из листа толщиной 12 мм.

Рис. 7.34. Восьмиосная цистерна для бензина и светлых нефтепродуктов.

Для повышения прочности и жесткости цилиндрическая оболочка котла в средней и двух опорных зонах подкреплена приваренными к ней кольцевыми шпангоутами (по два в каждой зоне).

По концам котла находятся две опорные полурамы, посредством которых осуществляется связь котла с ходовыми тележками. Полурама состоит из мощной короткой хребтовой балки (два зета № 31), шкворневой балки коробчатого сечения, облегченных концевой и двух боковых балок, отштампованных из листа толщиной б мм. На хребтовой и концевых балках размещены детали автосцепного устройства, а на шкворневой — пятник, скользуны. Котел с помощью сварки жестко соединен с полурамами, точнее с опорами хребтовых и шкворнезых балок. Для ускорения операций налива и слива груза котел оборудован двумя типовыми колпаками и двумя универсальными сливными приборами. Ходовой частью цистерны служат две обычные четырехосные тележки с соединительными балками штампосварной конструкции.

В концевых частях котлов восьмиосных цистерн, выпускаемых до 1972 г., предусматривались специальные углубления — ниши для размещения хребтовых балок полурам. Наличие ниши позволяет понизить центр тяжести цистерны, что улучшает ее устойчивость и другие динамические качества. Однако при этом значительно усложняется технология изготовления котла и подгонка к нему опорных устройств, появляются начальные технологические напряжения. Все эти отрицательные факторы приводят к усталостному разрушению опор котла в эксплуатации.

В опытной эксплуатации находится восьмиосная цистерна с опиранием котла на скользуны двухосных тележек. Соединительная балка двухосных тележек отсутствует. За счет этого тара цистерны уменьшена на 2,5 т, а грузоподъемность увеличена и равна 122,5 т.

В 1975—1977 гг. разработана и построена восьмиосная цистерна (рис. 7. 35) для перевозки сырой нефти на Байкало-Амурской железнодорожной магистрали. Грузоподъемность цистерны 125 т, объем котла 159,5 м3, внутренний диаметр котла 3400 мм. Цистерна построена по габариту Т. Конструкция цистерны создавалась с учетом особенностей климатических и природных условий в районе БАМа, выдвигающих повышенные требования к надежности и удобству обслуживания узлов цистерн. Она изготовлена из материалов, обеспечивающих устойчивую работу в зоне холодного климата с температурой минус 60°С. Несущий котел цистерны оснащен одним наливным колпаком и одним сливным прибором. В автосцепное устройство включен гидравлический поглощающий аппарат.

Основные технические характеристики цистерн общего назначения приведены в табл. 7. 5.

Вагоны промышленного железнодорожного транспорта - Специальные цистерны

Специальные четырехосные цистерны предназначены в основном для перевозки продуктов химической и пищевой промышленности. Наибольший удельный вес в общем объеме перевозок химических грузов приходится на кислоты (серная — 29%, меланж — 3,5%; олеум — 3,5%, азотная — 2,3%). При равной грузоподъемности объем котла цистерны для перевозки кислоты обычно меньше объема котла цистерны общего назначения, что объясняется большей плотностью кислоты.

Кислоты — агрессивные жидкости, способные вызвать интенсивную коррозию металла. В связи с этим котлы кислотных цистерн имеют специальное внутреннее покрытие (резина) или выполнены из алюминиевых сплавов, нержавеющей стали. Так как перевозимые кислоты опасны для обслуживающего персонала, предусматривается особая окраска цистерн. Вдоль котла с обеих сторон наносится желтая полоса шириной 500 мм, а на торцовых поверхностях — квадрат или круг той же окраски с надписью о названии кислоты и ее опасности. Цистерны для кислот имеют верхний слив и налив через трубы, расположенные в середине котла (в колпаке) и проходящие в углубление (поддон) броневого листа для полного слива.

Цистерна для перевозки серной кислоты (рис. 7. 36) характеризуется грузоподъемностью 60 т, тарой 21,6 т, длиной по осям сцепления автосцепок 12 020 мм. Котел цистерны объемом 32,7 м3 и внутренним диаметром 2000 мм сварен из броневого листа толщиной 12 мм, трех верхних листов — 10 мм и двух днищ — 12 мм. В середине котла расположены колпак диаметром 1200 мм и высотой 670 мм, сливноналивная труба диаметром 75 мм, кран для впуска и выпуска воздуха и предохранительно-впускной клапан. Материал котла — углеродистая сталь марки ВСт3сп5. В процессе эксплуатации котел разрушается коррозией, особенно по линии раздела фаз (кислота — металл—воздух). Чтобы исключить возможность загрязнения продукта железом и сохранить его высокое качество, котел цистерны для перевозки улучшенной серной кислоты изготавливается из двухслойной нержавеющей стали марки 20К+ЭИ448. Толщина плакирующего (соприкасающегося с кислотой) слоя из нержавеющей стали составляет 25%. полной толщины листа.

Рис. 7.36. Цистерна для серной кислоты.

Для перевозки олеума (серная кислота с избытком серного ангидрида) применяется цистерна грузоподъемностью 60 т, спроектированная на базе цистерны для серной кислоты и отличающаяся от нее наличием наружной парообогревательной рубашки. Последняя конструктивно выполнена точно так, как у цистерны для вязких нефтепродуктов.

Цистерна для крепкой азотной кислоты (концентрация 98%) грузоподъемностью 57,3 т (рис. 7. 37) имеет котел из алюминиевого сплава марки А1. Объем котла 39,5 м3, внутренний диаметр 2214 мм. Цилиндрическая часть котла сварена из четырех листов толщиной 25 мм. Толщина днищ 28 мм. Для защиты рамы, тормозного оборудования и других элементов цистерны от случайно пролитой кислоты с обеих сторон котла прикреплены специальные предохранительные щиты. На раме установлен ящик с известью для нейтрализации кислоты.

В цистерне для слабой азотной кислоты (концентрация до 58%) котел изготавливается из кислотостойкой нержавеющей стали марки Х18Н10Т. Объем котла 46,9 м3, внутренний диаметр 2417 мм. Грузоподъемность цистерны 61,5 т. Толщины днищ, броневого, двух средних и верхнего листов котла соответственно равны 12, 11,9 и 8 мм.

Цистерна для меланжа (смесь серией п азотной кислот) грузоподъемностью 62 т, представленная на рис. 7. 38, имеет котел объемом 44,8 м3, который выполнен из нержавеющей стали марки 0Х18Г8Н2Т. Толщина броневого листа я днищ 10 мм, а остальных трех листов — 9мм.

В цистерне для соляной кислоты грузоподъемностью 52,2 т котел сварен из четырех продольных листов толщиной 12 и 10 мм и днищ толщиной 12 мм. Объем котла 46 м3, внутренний диаметр 2410 мм, материал — сталь марки ВСтЗсп5. Для предохранения котла от вредного воздействия кислоты внутренняя поверхность его покрыта слоем резины (гуммирована) толщиной 5 мм.

Цистерна для этиловой жидкости грузоподъемностью 60,7 т (рис. 7. 39) имеет котел объемом 38,7 м3 и внутренним диаметром 2200 мм. Котел изготавливается из низколегированной стали марки 09Г2Д. Толщина броневого листа котла 12 мм, трех остальных листов — 10 мм и днищ — 12 мм. Сверху котел закрыт теневым защитным кожухом, предохраняющим перевозимый продукт от перегрева солнечными лучами.

Цистерны для сжиженных газов имеют котлы со значительной толщиной стенок, так как газы в них перевозятся при большом давлении.

Рис. 7.37. Цистерна для крепкой азотной кислоты.

Рис. 7.38. Цистерна для меланжа.

Рис. 7.39. Цистерна для этиловой жидкости.

Налив и слив в газовых цистернах осуществляется сверху котла через вертикальные трубы. Как правило, котлы газовых цистерн оснащены теневой защитой, окрашенной в белый цвет. Цистерны для перевозки газа принадлежат грузоотправителям или грузополучателям. На котлах цистерн наносятся трафареты об опасности груза, о значениях рабочего и испытательного давлений, о наименовании предприятия — владельца цистерны. Наружные поверхности котлов имеют яркие отличительные полосы шириной 300 мм: для пропана — красного цвета, для хлора — защитного, для аммиака — желтого и т. д.

Цистерна для сжиженного пропана имеет грузоподъемность 41,8 т при рабочем давлении 1,8 МПа (рис. 7. 40). Объем котла 98,3 м3, внутренний диаметр 3000 мм. Цилиндрическая часть котла сварена из семи обечаек, толщина листов которых равна 24 и 26 мм (в зоне опоры котла). Толщина днищ 26 мм. Материал котла — сталь марки 09Г2С. Котел цистерны подобно восьмиосной цистерне для светлых нефтепродуктов опирается на тележки с помощью концевых полурам, с которыми он жестко связан сваркой. Колпак котла закрыт защитным кожухом, теневая защита всего котла отсутствует. На крышке колпака расположены устройства для верхнего налива и отлива, указатель уровня наполнения котла, манометродержатель, карман для термометра и предохранительный клапан.

Цистерна для сжиженного аммиака (рис. 7.41) грузоподъемностью 30,7 т характеризуется наличием типовой рамы и обычных узлов крепления котла к раме. Рабочее давление газа 2 МПа; испытательное давление, как и для других газовых цистерн, на 150% выше рабочего. Котел состоит из трех сваренных встык цилиндрических обечаек (толщина листа 26 мм) и двух днищ толщиной 32 мм. Материал — сталь марки 09Г2С.

Рис. 7.40. Цистерна для пропана.

Рис. 7.41. Цистерна для аммиака.

Кожух теневой защиты изготовлен из стального листа толщиной 1,5 мм. Вся арматура расположена на крышке колпака. Объем котла 54 м3, внутренний диаметр его 2600 мм.

В опытной цистерне для аммиака грузоподъемностью 45,33 т объем котла 79,5 м3, а внутренний диаметр 3000 мм. Такая цистерна безрамной конструкции, т. е. котел опирается на двухосные тележки с помощью концевых полурам.

Цистерна для сжиженного хлора (рис. 7. 42) грузоподъемностью 47,6 т по устройству аналогична цистерне для аммиака. Объем котла 38,1 м3, внутренний диаметр 2200 мм, рабочее давление газа 1,5 МПа. Толщина каждой из трех обечаек котла 22 мм, а днищ 24 мм.

Рис. 7.42. Цистерна для хлора.

С 1953 г. строятся цистерны для перевозки молока. Характерной их особенностью является мощная наружная изоляция котла и применение в качестве материала котла нержавеющей стали или алюминиевых сплавов, обеспечивающих сохранение высокого качества молока.

Цистерна для молока грузоподъемностью 31,2 т (рис. 7. 43) эксплуатируется при температуре наружного воздуха от +50 до —50°С. Котел ее состоит из трех автономных секций, что позволяет заполнить цистерну молоком трех различных отправителей или разного качества. Материал котла — алюминиевый сплав марки АД1. Нижняя часть котла и днище имеют толщину 16 мм, а верхняя — 14 мм. Каждая секция объемом 10 м3 оборудована люком-лазом диаметром 570 мм с откидной крышкой, уплотненной специальной пищевой резиной, а также устройством налива и слива молока, указателем уровня молока и краном для выпуска и впуска воздуха.

Рис. 7.45. Принципиальная схема разгрузки цистерны для цемента.

Молоко наливается через трубу диаметром 76 мм. Слив молока производится из каждой секции раздельно снизу через сливной прибор самотеком или при помощи вакуумных насосов. Наружная поверхность котла покрыта изоляцией (мипора, обернутая в перфоль) толщиной 300 мм. Изоляция защищена от механических повреждений кожухом из листовой стали толщиной 1,5 мм.

Цистерна для виноматериалов имеет изолированный котел типа котел-термос. Ее грузоподъемность 55,3 т, объем котла 52,7 м3, внутренний диаметр 2580 мм. Котел изготавливается из двухслойной стали марки BСт3cп5+ Х18Н10Т. Теплоизоляция котла выполнена так же, как и в цистерне для молока.

Конструкция цистерны для перевозки спирта аналогична цистерне для светлых нефтепродуктов грузоподъемностью 60 т.

Для бестарной перевозки порошкообразных грузов (цемент, кальцинированная сода и пр.), приобретающих текучесть при аэрации (насыщении воздухом), применяются специальные цистерны.

Цистерна для цемента показана на рис. 7.44. Ее грузоподъемность 61 т. Котел (сталь марки 09Г2Д) стальной сварной, объем его 62,35 м3, внутренний диаметр 2800 мм. Цистерна имеет - типовое крепление к раме. Сверху котла находится колпак диаметром 570 мм, на крышке которого расположен люк диаметром 400 мм, через который осуществляется загрузка цистерны цементом. Выгрузка цемента из цистерны осуществляется следующим образом (рис. 7.45). Открывают крышку1, или заглушку, одного из двух патрубков 2 разгрузочного устройства, которое расположено в нижней средней части котла. Затем присоединяют разгрузочный шланг 3 к патрубку и трубопроводу силоса, соединяют воздухопровод от компрессора с коллектором, включают компрессор. Далее открывают муфтовые краны 9. При этом сжатый воздух давлением 0,2 МПа поступает по воздухопроводам от коллектора к четырем аэролоткам 5, расположенным в верхней грузовой части котла. Разделение котла внутри на две части (верхнюю грузовую и нижнюю подоткосную) выполнено четырьмя боковыми металлическими откосами. Азролоток представляет собой решетчатый желоб, покрытый по всей длине пористой тканью. Проходя через ткань аэролотков, сжатый воздух аэрирует цемент, он приобретает текучесть и поступает к отверстиям патрубков 2. Открывают краны 8 для поддува в разгрузочное устройство, после чего постепенно открывают заслонку 4. Под действием сжатого воздуха аэрированный цемент поступает по шлангу 3 в транспортную магистраль и далее — в склад.

Чтобы предотвратить попадание цемента в коллектор, трубы поддува оборудованы обратными клапанами 6. На коллекторе установлен предохранительный клапан 7 для предохранения от повышения давления внутри котла свыше 0,22 МПа. Контроль давления осуществляется с помощью манометра 10. Для выравнивания давления в грузовой и подоткосной частях сверху котла выведена сообщающая труба, которая в нижней части вварена под откос. Конструкция цистерны требует дальнейшего усовершенствования, так как в процессе эксплуатации в подоткосном пространстве скапливается большое количество затвердевшего цемента, удалить который очень трудно.

Для обеспечения перевозок некоторых видов продукции химической промышленности (расплавленная сера, жидкий пек, нафталин) строятся специальные цистерны с термоизоляцией котла и системой электрообогрева.

Читайте также: