Толщина реза лазера на металле

Обновлено: 17.05.2024

Лазерная резка толстого металла

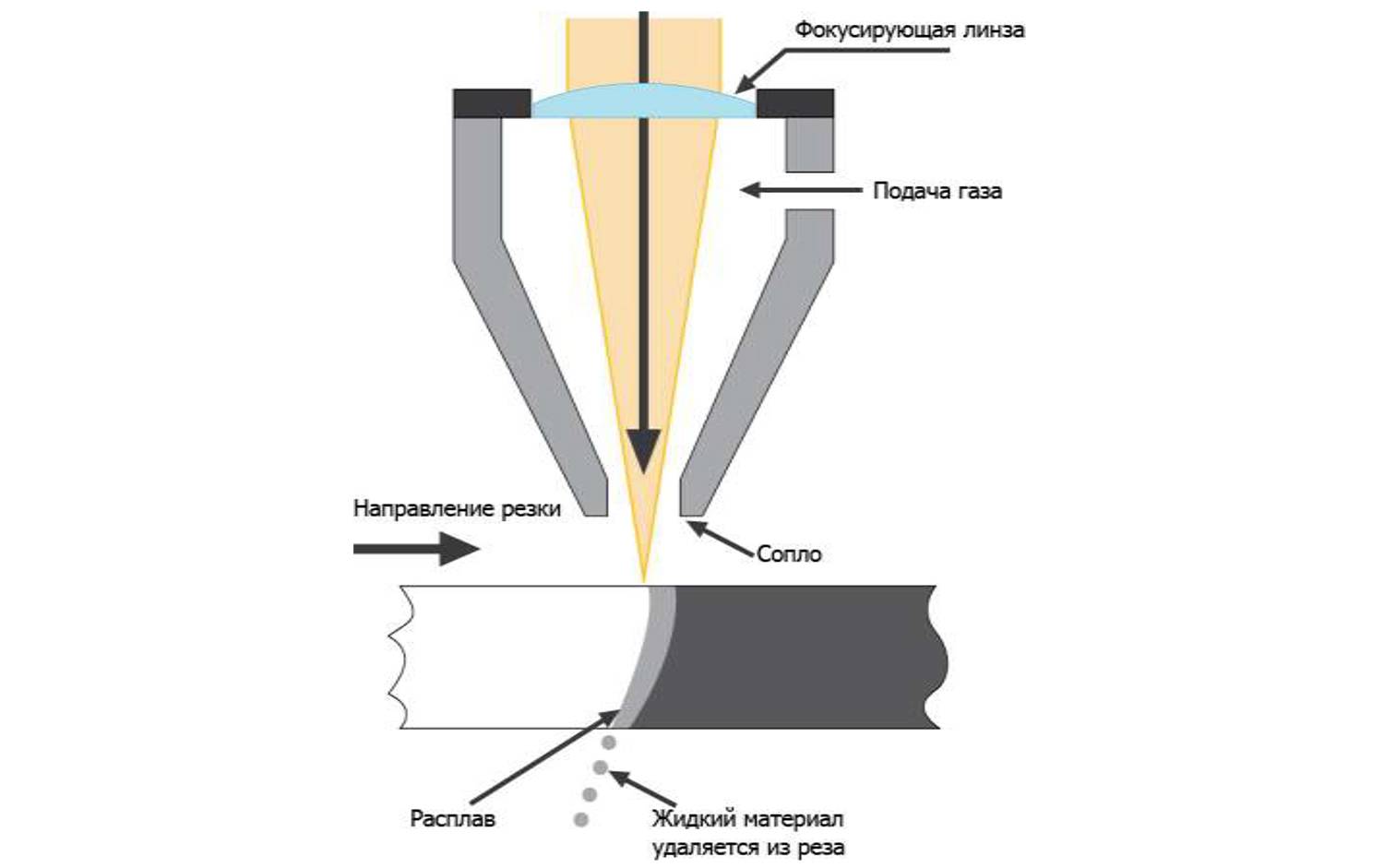

Технология лазерной резки подразумевает воздействие на поверхность заготовки направленного луча лазера, который расплавляет металл и вызывает его полное сгорание с образованием ровного края, не требующего дополнительной обработки и шлифовки. Высокое качество резания обусловлено следующими особенностями лазерного потока:

- высокая точность направленности, что позволяет получить деталь с размерами, точно соответствующими требованиям проектной документации;

- монохроматичность, стабильность длины и частоты волны лазерного потока, благодаря которым его можно легко направлять и корректировать с помощью системы оптических линз;

- высокая суммарная мощность излучения, увеличивающая скорость резания без ущерба для уровня его качества.

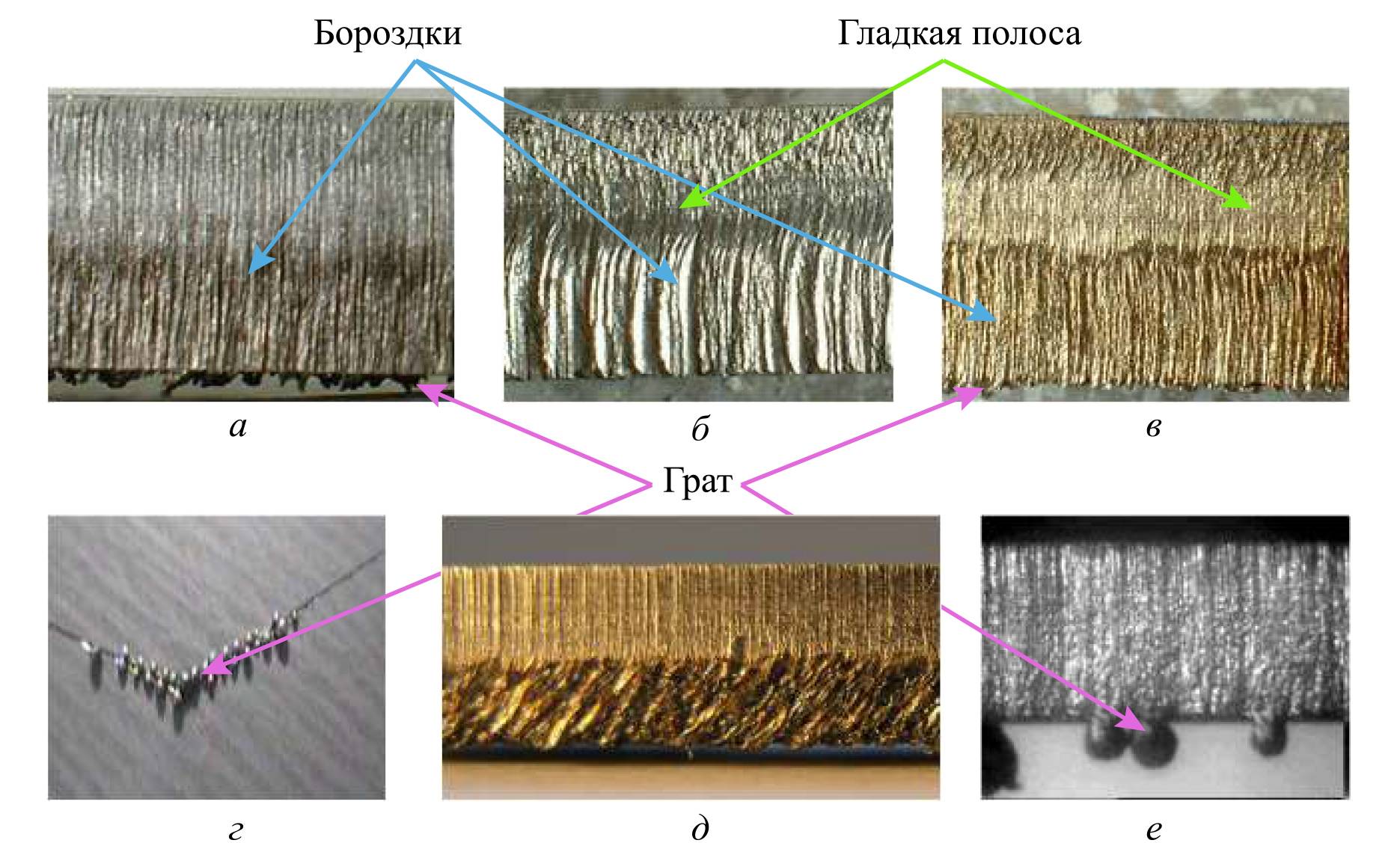

Однако при нарушении технологии лазерного воздействия и низком качестве сырья существует вероятность появления брака. Кроме того, такой риск возникает при использовании оборудования ненадлежащего качества, в отношении которого нарушаются сроки и требования по проведению сервисного обслуживания. В числе наиболее распространенных дефектов лазерной резки толстого металла:

- Грат (облой) – затвердевшие капли расплавленного металла на кромке изделия, которые появляются при нарушении скорости или других технологических особенностей резки больших толщин. Изменения скоростного режима могут быть вызваны необходимостью защитить некоторые виды сплавов от деформации вследствие интенсивного теплового воздействия. Исправление появившегося дефекта возможно с использованием шлифовального инструмента или дополнительной обработки на специальном оборудовании, что увеличивает длительность производственного цикла и становится причиной повышения себестоимости изделия. Кроме того, существует риск изменения геометрических параметров детали вследствие дополнительной шлифовки, что делает ее непригодной для дальнейшего применения. Поэтому перед запуском деталей в массовое производство необходимо точно рассчитать оптимальную скорость и выполнить настройку оборудования с учетом качественных параметров металлического сплава.

- Неровные края среза. Данный дефект часто вызван нарушениями в конструкции режущего угла станка, из-за чего точное воздействие луча на линию реза становится невозможным. Кроме того, появление неровных краев связано с непрочным креплением листовой детали и ее уменьшенной толщиной относительно номинальных или расчетных данных.

- Появление вихрей и борозд на срезе толстого металла, что связано с физическими особенностями процесса лазерной резки. Обычно появление неровностей вызвано отрывом газового потока и его воздействием на металл вне зоны действия лазерного луча. Избежать появления неровностей позволяет корректировка выходного давления газа из сопла, а также подбор оптимального режима обработки металла с учетом использования как основного, так и вспомогательного газа.

Чтобы резка толстого листового металла была сравнительно быстрой и качественной, необходимо увеличить мощность лазерного излучения. Но даже в этом случае скорость обработки значительно снижается, что приводит к замедлению процесса расплавления и сгорания металла, а также образованию на срезе капель грата и заметных шероховатостей. Кроме того, нередко проблемы возникают при обработке деталей с большим соотношением толщины и ширины резания. Обеспечить высокое силовое воздействие на металл в этом случае не представляется возможным, из-за чего нарушается процесс его полного удаления с линии кроя, и срез получается неаккуратным, требуя дополнительной шлифовки.

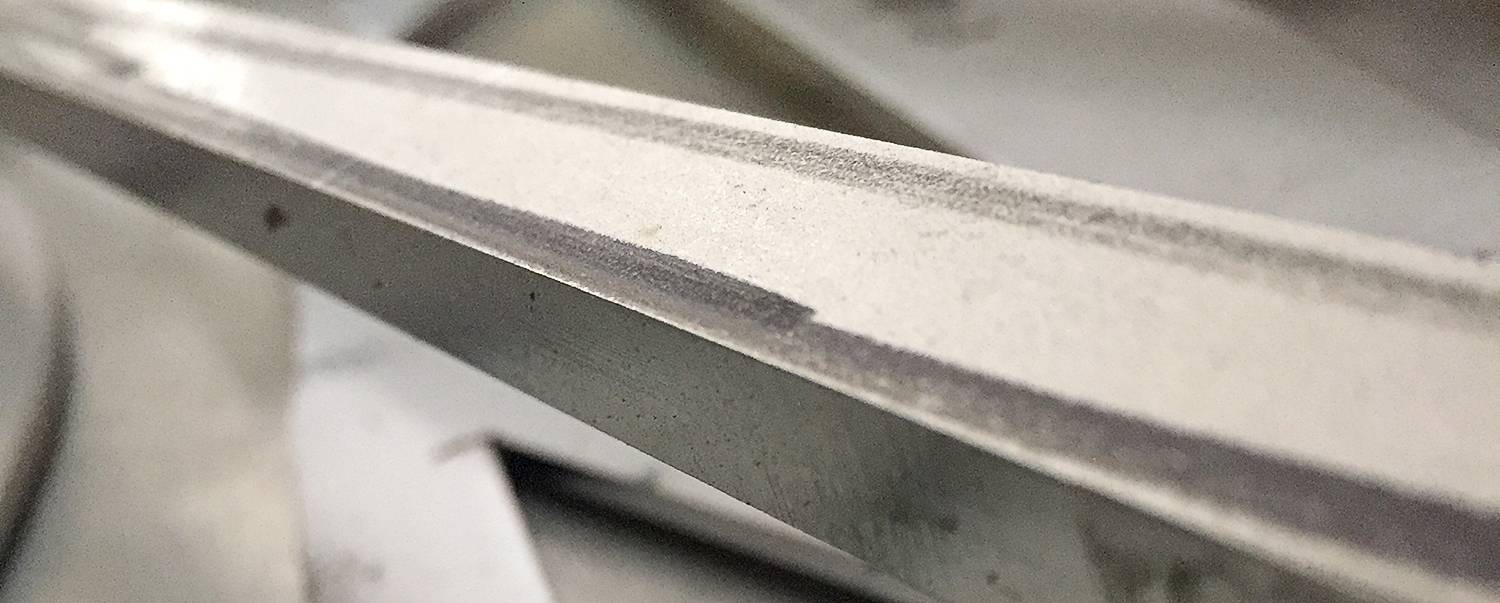

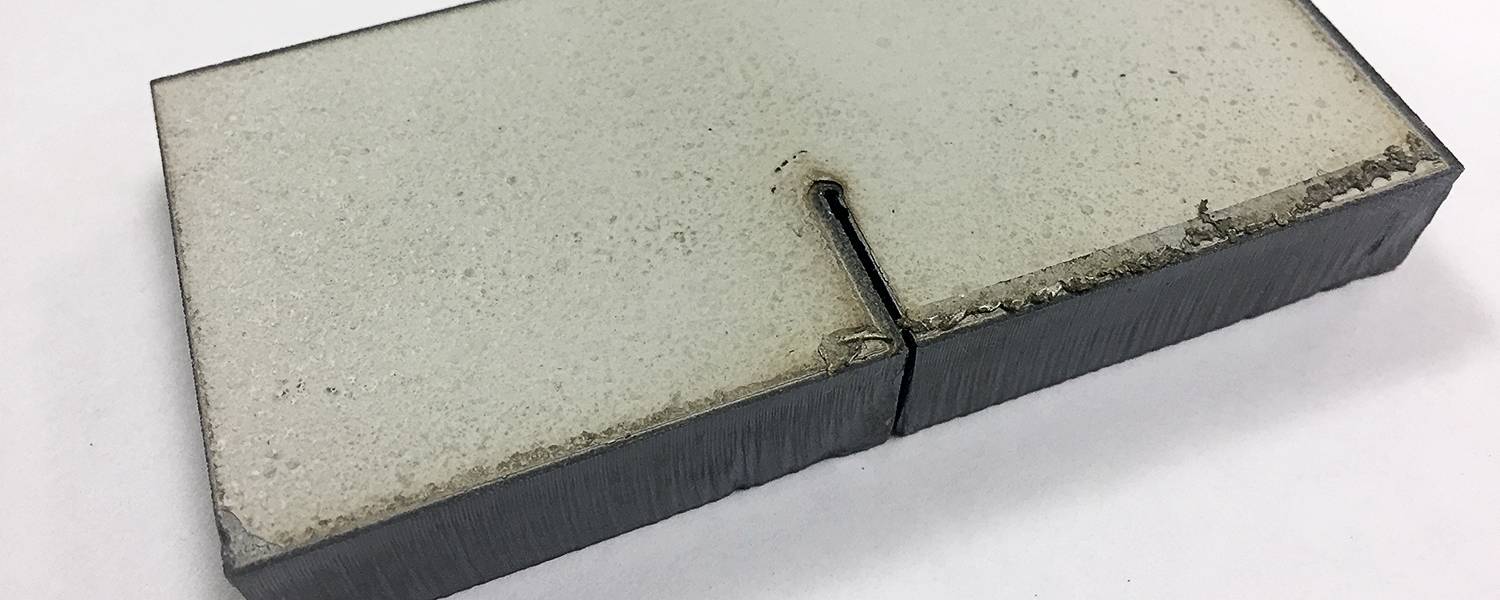

Рис.1 Фотографии дефектов лазерной резки, шероховатость и грат: нержавеющая сталь толщиной 5 мм (а) и 16 мм (б); титан 30 мм (в); электротехническая сталь 0,5 мм (г); нержавеющая сталь 5 мм (д), окисленная в нижней части реза за счет подмешивания воздуха; нержавеющая сталь 1 мм (е)

Особенности резки толстолистовых металлов

Снизить риск появления заметных дефектов позволяет подбор индивидуального режима резки толстых металлов для каждого отдельного вида сплавов.

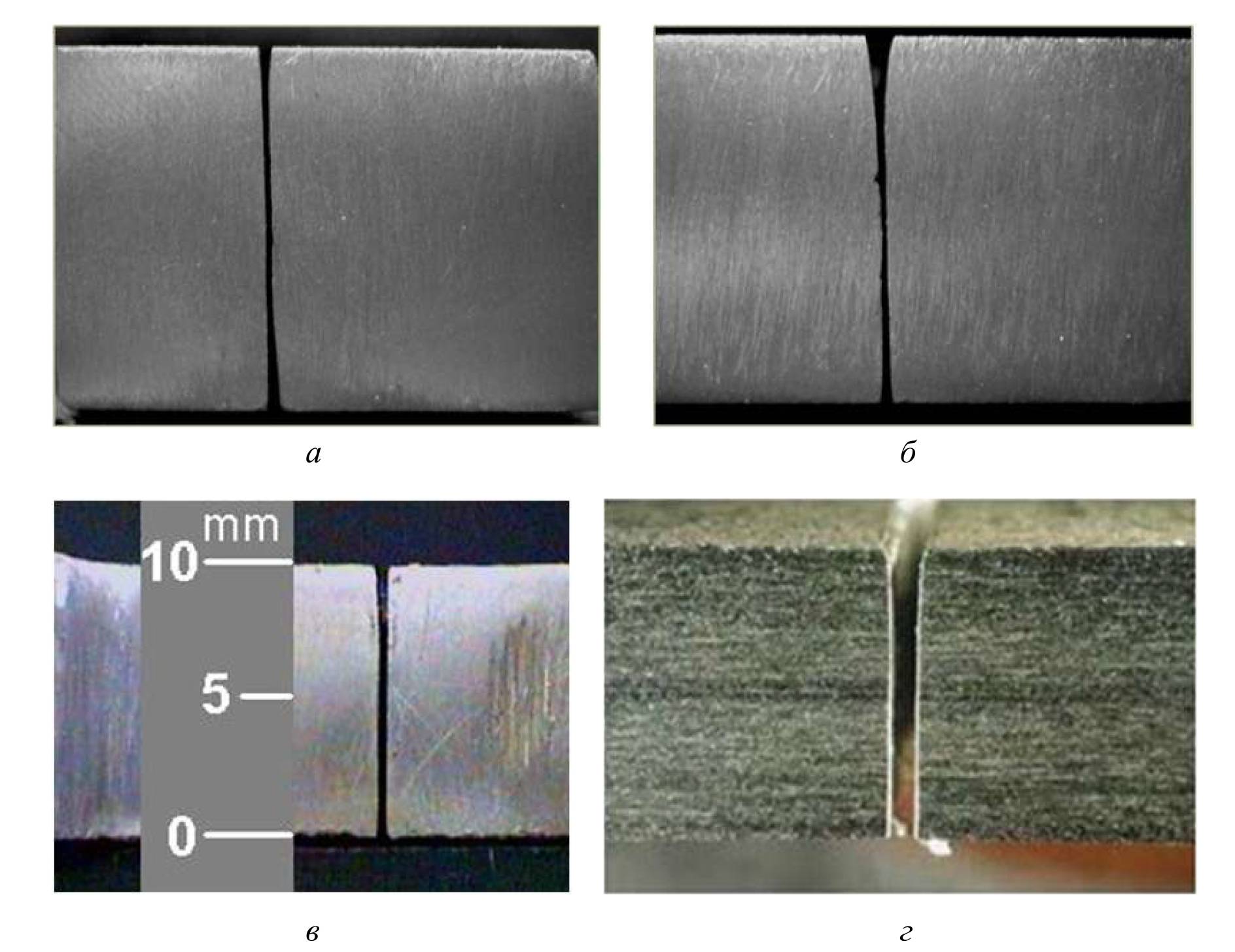

Рис.2 Фотографии формы каналов лазерных резов в поперечных сечениях по отношению к направлению движения лазерного источника: (а, б) — титан, толщина 10 мм, СО2-лазер мощностью 4 кВт, фокусное расстояние 254 мм, ширина канала на половине толщины 330 мкм (а), заглубление фокуса 9 мм, (а) и 19 мм (б), давление 5 атм; (в) — нержавеющая сталь, толщина 10 мм, заглубление фокуса 13 мм; (г) — аустенитная нержавеющая сталь AISI 304, толщиной 6 мм

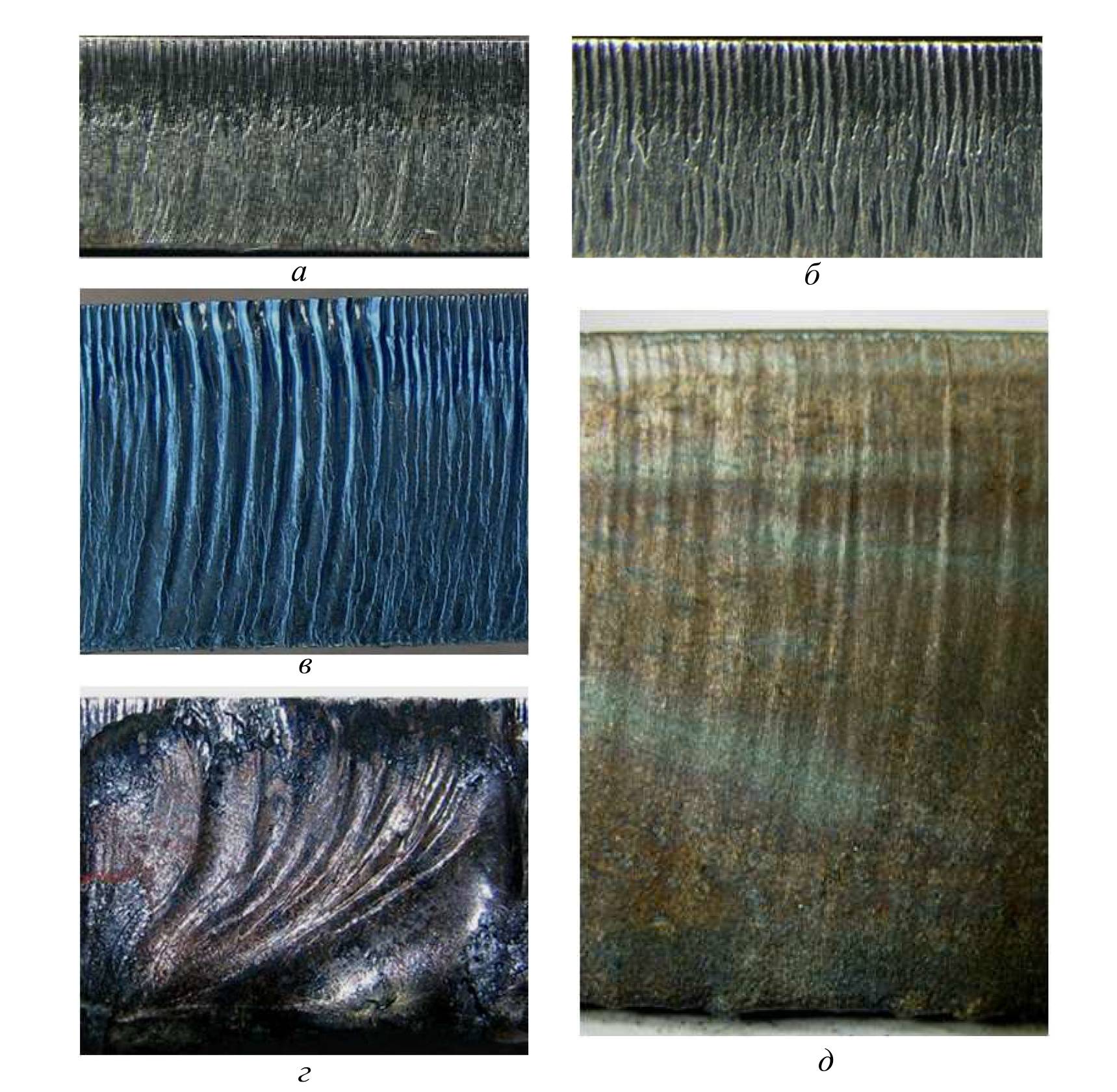

Рис.3 Фотографии рельефа поверхности при различных режимах резки малоуглеродистой стали СО2-лазером мощностью до 5 кВт с использованием традиционной лазерной резки с кислородом (а, б, в, г) и гибридной кислородной резки с поддержкой лазерного излучения (д). Толщина листа L, мм: 5 (а, б); 16 (в, г); 25 (д). Скорость резки Vc, м/мин: 1,6 (а); 1,5 (б); 1,0 (в); 0,6 (г); 0,27 (д). Избыточное давление, атм: 1,0 (а, б); 0,3 (в, г); 6,0 (д)

Легированные стали

Технология лазерной резки легированных сталей выбирается в зависимости от объема содержания в сплаве легирующих элементов. Чем их меньше, тем легче режутся заготовки. Если же количество легирующих элементов относительно велико, вязкость металла повышается, что дает интенсивный процесс окисления металла на срезе с изменением его оттенка и появлением заметных шероховатостей. При резке таких сплавов образуется мартенсит – слой закаленной стали по кромке заготовки, что требует дополнительной корректировки параметров резания.

Нержавеющая сталь

При лазерном раскрое нержавеющих сталей существует высокий риск образования на срезе слоя оксида хрома. Решением проблемы является замена кислорода азотом, который не вступает в реакцию с металлом и исключает процесс его окисления. Однако даже такое технологическое решение не позволяет снизить повышенную вязкость сплава, что вызывает появление дефектов по нижнему краю поверхности.

Алюминий

Лазерная резка алюминия имеет определенные сложности из-за высокой отражательной способности и значительной теплопроводности этого металла. Для него характерно появление множественных микротрещин при длительном интенсивном воздействии, что снижает прочность заготовок и вызывает их преждевременное разрушение. При этом попытка удалить поврежденный слой может стать причиной уменьшения геометрических размеров детали и становится причиной увеличения себестоимости раскроя. Поэтому лазерная резка алюминия применяется преимущественно при изготовлении заготовок и конструкций для нужд «наземного» машиностроения, где незначительные отклонения размеров не имеют принципиального значения.

Титан

Лазерная резка титана предусматривает замену кислорода и азота инертными газами - гелием и аргоном. Они не вступают в реакцию с металлом, что исключает появление на срезе целого ряда дефектов. Аргон считается более предпочтительным благодаря низкой себестоимости, однако его применение может вызвать снижение прочности титанового сплава с последующим снижением уровня прочности всей заготовки. Избежать подобных проблем позволяет использование газовой смеси из аргона и гелия в соотношении 1:1 или 1:4, что повышает качество раскроя и снижает риск порчи детали.

Цены на резку толстого металла на заказ в Москве

Компания ООО «Премьер Лазер» приглашает к сотрудничеству частных специалистов и предприятия, работающие в сфере металлообработки и изготовления металлических деталей и конструкций. Сегодня в перечне услуг цеха – профессиональная плазменная и лазерная резка толстого металла на заказ с гарантией сжатых сроков и высокого качества выполнения. В работе компания использует современные высокоточные станки и фирменное оборудование, исключающее порчу заготовок и обеспечивающее их точное соответствие требованиям чертежной документации. Цены на услугу рассчитываются в индивидуальном порядке и зависят от объема заказа, особенностей сплава и сложности линии кроя. Уточнить условия сотрудничества и уровень цен лазерной резки на заказ можно, позвонив сотрудникам «Премьер Лазер» по указанному телефону.

Сравнение лазерной и плазменной резки металла

Применяются на предприятиях металлообрабатывающей, пищевой, автомобильной, судостроительной, строительной и энергетической промышленностях, в составе машин термической резки (МТР) с ЧПУ. Резать можно как листовой металл, так и трубы. В данной статье, хочется затронуть основные плюсы и минусы данных технологий резки металла. Начнем с плазмы.

Плазменная резка

Осуществляется плазменной дугой, с температурой до 30 000 градусов Цельсия. Сама физика данного процесса не позволяет резать металл без скоса (без конуса) даже в самых дорогостоящих источниках плазмы ( Hypertherm , Termal Dynamics и Kjellberg) с применением так называемой «узко-дуговой резки» не удастся достичь конусности менее 2-4˚.

Зато станок плазменной резки с ЧПУ (в простонародье «плазмарез», «плазморезка», «резак», «плазма», «портальная плазменная резка») может резать недостижимые для лазера толщины металлов - до 160 мм для углеродистых («черных») сталей. Фактически плазменная установка позволяет резать любой токопроводящий металл (все виды сталей, чугун, медь, алюминий, латунь и т.д.).

Есть некоторые ограничения по резке отверстий, например, минимальный диаметр отверстия должен быть больше или равен полутора - двум толщинам метала.

Стоит упомянуть об образовании окалины («грат»), на кромках разрезаемого металла, которая легко удаляется.

Машины термической резки , оснащенные источником плазменной резки , дешевле станков лазерной резки металла , себестоимость реза – дешевле, обслуживание дешевле (часто необходимо только электричество, сжатый воздух и «расходники»).

Лазерная резка

Осуществляется лазерным лучом, который в разы тоньше плазменной дуги (0,2-0,3 мм), поэтому качество реза заметно выше, чем при плазменной резке, так как уменьшается термическое воздействие на кромку разрезаемого материала.

Установка лазерной резки отличается высокими скоростями резки, что является более рентабельным решением в сравнении с плазмой. Например, оптоволоконный иттербиевый лазер IPG Photonics мощностью 4 кВт( Lasercut Professiona M2 способен резать углеродистую сталь толщиной 2 мм со скоростью до 12 100 мм в минуту, в то время как источник плазмы Hypertherm HPR 130XD режет данный лист со скоростью не более 1 490 мм в минуту (30 А, кислород/кислород). Резкое падение скорости реза у лазера наблюдается на толщинах более 3-6 мм, а максимальная толщина ограничена 24 мм для углеродистой стали (для оптоволоконного лазера IPG Photonics, мощностью 4 кВт). Кромки реза у листов до 14 мм – остаются ровными и гладкими, без образования окалины.

Минимальный диаметр вырезаемого отверстия равен 0,3 толщины металла, края – ровные и с минимальным скосом (не более 1° при толщинах более 10-12 мм). Это позволяет вырезать отверстия диаметром 4 мм в 12 мм листе. Точность станка лазерной резки металла заметно выше станка плазменной резки и составляет, как правило, +/- 0,05 мм.

Пример реза стали толщиной 12мм. Слева – «узкодуговым» источником плазмы 130Ампер. Справа - лазером мощностью 1КВт. Пример реза стали толщиной 25 мм, оптоволоконным лазером мощностью 4 кВт.

Один из важных моментов, на который стоит обратить внимание при выборе станка лазерной или плазменной резки – стоимость и стойкость расходных материалов. Наиболее часто заменяемая часть на лазере – сопло стоит от 140 до 750 руб. за 1 шт. и служит оно до 1,5 месяцев, в то время как на плазменную резку меняется сопло и электрод (катод), общей стоимостью от 250 до 4500 руб. (в зависимости от модели плазматрона), которых хватает примерно на 0,5-1 смену работы станка плазменной резки.

Резюмируя данную статью, давайте подведем итоги:

Лазерную резку целесообразнее применять, если нужны очень высокие скорости резки, высокое качество обработки металла, высокая точность, хорошая повторяемость при резке сложных изделий, высокое качество резки углов (особенно внутренних), низкая стоимость расходных материалов, но обслуживание установки лазерной резки должно осуществляться только высококвалифицированными специалистами.

В то время как плазменная резка славится большими толщинами разрезаемых металлов, неприхотливостью, большей гибкостью в широком диапазоне толщин и типов материалов, меньшей стоимостью установки. В настоящее время приобретать оборудование в лизинг становится выгоднее, в том числе из-за экономии по НДС.

Рентабельность лазерного станка по металлу

В данной статье хочется выяснить окупаемость волоконного станка лазерной резки листового металла. Сразу оговорюсь, что данная статья носит субъективный характер, все данные взяты из открытых источников сети Интернет, раскладку детали на лист производил не профессионал.

Основной сложностью оказалось полное отсутствие объективной информации о стоимости лазерного реза, хотя цены указаны почти на всех сайтах компаний, осуществляющих услуги лазерной резки. Цены на одни и те же толщины порой разнились в несколько раз.

Это связано с большим количеством дополнительных факторов, удорожающих стоимость реза лазерной резки (от количества точек врезки, до сложности контура деталей и цены самого станка лазерной резки).

Для наглядности я хотел узнать стоимость лазерного реза 1 тонны листа, размером 1500х3000 мм углеродистой горячекатаной стали марки «Ст3», толщиной 5 мм.

Цену лазерной резки мне озвучили только после просчета по моему чертежу, предварительно узнав объем, качество необходимое на выходе и есть ли у нас конкурентное предложение.

Сколько стоит 1 тонна металла?

На момент написания статьи средняя цена одной тонны горячекатаной стали марки «Ст3», толщиной 5 мм равна 46 000 рублей с НДС. Можно купить и дешевле, но я не терял время на выбивание скидок у поставщиков металла, так как цель у меня была не в уменьшении издержек производства.

Сколько листов в тонне металла?

Пользуясь калькулятором я выяснил, что лист Ст3, размерами 1500х3000 мм, толщиной 5 мм весит примерно 180 кг, то есть в 1 тонне 5,55 листов.

Сколько стоит метр реза металла лазером?

С самого начала поиска я заметил огромный разбег цен на лазерную резку металла на одни и те же толщины у разных поставщиков услуг. Я понял, что банальным сравнением цен на разных сайтах – не обойтись. Меня самого заинтересовало, почему 1 метр резки углеродистой стали толщиной 5мм в одном месте стоит 18 рублей с НДС, а в другом уже 75 рублей с НДС.

Стоимость лазерной резки нержавеющей стали толщиной 5 мм начинается от 45 рублей с НДС и выше. Стоимость лазерной резки листа алюминия, толщиной 5 мм стартует уже от 70 рублей с НДС, меди и латуни от 90 рублей с НДС. Опять же замечу, что я не высылал на просчет другие металлы и толщины, кроме конструкционной стали, толщиной 5 мм.

Я отправил чертеж в 2 компании, которые оказывают услуги лазерной резки металла в Челябинске. И попросил выставить счет на резку 1 листа конструкционной стали размером 1500х3000 мм, толщиной 5 мм с давальческим (то есть нашим) металлом, приобретаемым вместе с изделиями. На сайте некоторых компаний пишут, что это выгоднее, так как компании осуществляющие резку металла, имеют значительные скидки у поставщиков металлопроката, также не придется тратить деньги на доставку листа до цеха. Проверим.

В первой компании цена лазерной резки металла 1 детали равна 23,09 рубля с НДС, во второй компании стоимость лазерного резка 1 детали получилась 12,34 рубля с НДС, при учете что металл наш (давальческий). И 34,52 рубля с НДС и 24,31 рубль с НДС, соответственно при покупном металле. Цены привел именно за 1 изделие, так как количество изделий на 1 лист разное, видимо разное программное обеспечение и станки лазерной резки (в первой компании уместилось: 908 штук, во второй: 864 штуки на лист размером 1500х3000 мм). Давайте возьмем среднее значение цены лазерной резки одной детали: 17,72 рубля с НДС, с нашим металлом.

Кстати цена 1 листа металла у обеих компаний примерно одинакова и равна 10 200 руб с НДС, напомню что в тонне примерно 5,5 листов а это 56 100 рублей с НДС, в то время как я особо не искав и не торгуясь нашел нужный металл в наличии за 46 100 рублей с НДС без доставки ,с доставкой + 1200 рублей. Сразу видно, что выгоднее купить металл и привезти в цех для лазерной резки самостоятельно, так как в резку металла заложена дополнительная маржа.

Имея длину реза 1 детали (302 мм), давайте высчитаем цену лазерной резки 1 метра стали (среднюю цену 1 детали умножим на коэффициент 3,31; который я получил делением 1000мм на 302 мм): 17,72 рубля х 3,31 = 58,65 рубля с НДС, либо вычислив цену резки 1 погонного мм, умножим результат на 1000, у меня получилось 58,67 рубля.

Раскладка деталей на лист

А вот и чертеж нашей детали (рис.1), а также раскладка на листе металла (рис.2).

Рис. 1: Чертеж нашей детали

Делал я сам вручную, не имея опыта, поэтому вышло 829 деталей на листе (напомню, что у технологов вышло 864 и 908 деталей на такой же лист металла).

Обратите внимание на общее время резки 1 листа на рис.2, она равна примерно 2,5 часам. Общая длина реза 250 метров, 829 точек входа (врезок, «прожигов»).

Рис.2: Карта резки для ЧПУ лазера и статистика резки.

Расчет себестоимости лазерной резки 1 тонны металла

Чтобы рассчитать себестоимость лазерной резки металла, нужно выяснить все затраты, к которым отнесем:

- цена станка лазерной резки (для примера возьмем 2 кВт, ценой 9,5 млн. рублей, допустим станок в лизинге на 3 года с первоначальным взносом 30% или 2 850 000 рублей, с ежемесячным платежом 251 000 рублей, или 8366 рублей в сутки)

- заработная плата оператору станка (для примера возьмем 1500 руб./смена)

- заработная плата технологу (для примера возьмем 1500 руб./ день)

- арендная плата за цех и стоимость ЖКХ ( для примера возьмем 200 руб./м2 и площадь цеха 250 м2 + расходы на ЖКХ, итого 55000 руб в месяц, то есть в сутки около 1850 рублей).

Стоимость расходных материалов:

- в которую входит электроэнергия (электроэнергия в нашем регионе стоит 6 руб кВт/ч, расход около 26,5 кВт х 24 часа= 3816 рублей)

- стоимость газов, используемых при резке (при резке с использованием кислорода в баллонах: 200 руб х 3 баллона в сутки = 600 рублей, возможно, что на предприятии есть кислородная станция тогда будет ещё дешевле, также возможна резка на воздухе)

- стоимость расходников для лазерной резки: сопло, керамическая вставка, защитное стекло, линза к лазеру. Расходные материалы на лазерной резке довольно живучи. Комплекта: линза + стекло + сопло + керамический держатель, как правило, хватает надолго, цена около 13000 рублей в месяц, то есть в сутки около 500 руб. Напомню, что расчеты примерные, а не фактические, так как при неопытном операторе или при неправильной раскладке на лист можно вывести из строя керамику или сопло и тд. Мы берем почти идеальные условия.

\Итого себестоимость суток лазерной резки: 18 132 рубля в сутки ( не знаю куда тут приписать первоначальный взнос, который был внесен за станок лазерной резки, давайте просто разделим 2,85 млн. на 3 года, где в сутки получится 2 639 рублей и прибавим к итоговой себестоимости).

ИТОГО: 18132 + 2639 = 20 771 рубля в сутки.

Прибыльность станка лазерной резки

Вернемся к нашим деталям и тонне 5 мм листа.

В одной тонне получается 1 387,5 метров реза, которая порежется (в теории и при высокой работоспособности сотрудников, а также при наличии челночного стола, для удобства загрузки-выгрузки металла и изделий и убыстрения рабочего процесса, примерно на 30%) за 17 часов. Собственник бизнеса получит доход 81 377 рублей менее чем за 1 сутки (лазер можно загружать круглосуточно), прибыль же составит: 81377 – 20771 = 60 606 рублей в сутки. Замечу, что тонна нашего металла порежется за 2/3 суточной смены, то есть прибыль можно смело умножить на 1,25.

Что выгоднее: резать лазером на стороне или приобрести лазерный станок в лизинг? Если Вы тратите более 100 000 рублей в месяц на лазерную резку, то скорее всего выгоднее приобрести станок в лизинг, замечу что приобретая оборудование в лизинг уменьшается налогооблагаемая база по налогу на прибыль, а также повышается безопасность сделки, за счет того что весь риск лежит на поставщике и лизингодателе.

Точность лазерной резки

Точность лазерной резки является ключевым параметром, от которого зависит качество готового изделия. Для деталей в некоторых отраслях отклонение даже на одну сотую миллиметра может быть критичным, поэтому резка с помощью лазера должна справляться и с такими требованиями.

На точность такого способа резки влияет множество факторов: тип заготовки, ее размеры, настройка луча, состояние деталей самого станка, а также качество чертежей, по которым идет раскрой. И чтобы в результате деталь получилась качественной, нужно учитывать все эти показатели.

Параметры точности лазерной резки

Современное оборудование способно обеспечить точность лазерной резки металла в пределах 0,1 мм. Впрочем, этот показатель зависит от ряда обстоятельств, а погрешности, если необходимо, могут определяться экспериментально.

На параметры точности оказывают влияние следующие факторы:

- диаметр луча;

- излучение – импульсно-периодическое или непрерывное;

- вид газа, используемого в работе;

- материал обработки;

- толщина материала;

- скорость перемещения луча и его мощность;

- сложность рисунка чертежа – наличие мелких деталей, острых углов, контуров, которые близко расположены другу к другу.

Современное оборудование дает ширину разреза на входе луча около 0,15–0,2 мм – зависит от фокусного пятна или диаметра лазера. На ширину реза на выходе оказывает влияние скорость работы. Ширина может оставаться и прежней при возрастании скорости, но чаще возникает закономерность – чем выше скорость работы, тем ширина реза меньше. Однако появляется шероховатость поверхности реза.

Специалистам известно, что диаметр точки входа лазера больше, чем последующий рез. Поэтому при проведении ответственных работ для сохранения точности изготовления выполняют резку «с заходом». Так называется действие, при котором прожигание точки входа делают со смещением в нерабочую зону материала. Тот же прием используют при необходимости предотвратить выплеск испаряемого металла или его наплыв.

При резке фигур замкнутого контура возникает сложность с их выпадением из листа металла. Для этого оставляют небольшие перемычки, которые называют «подвесами». Их толщина от 0,5 до 1 мм. После окончания резки «подвесы» аккуратно и точно подрезают и вынимают готовое изделие.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Для особенно «ответственной» продукции, например, медицинских стентов или ювелирных изделий, требуется резка, выполненная с большой точностью. Тогда используют прецизионную лазерную резку, которую также называют высокоточной. Изготовление происходит на установках, которые выдают пучок с энергией высокой плотности. Точность лазерной резки на таком оборудовании достигает 0,005 мм.

Что ухудшает точность лазерной резки

В процессе использования любого лазерного оборудования, даже самого дорогого и профессионального, снижается точность позиционирования луча лазера. Специалисты указывают несколько причин:

- В оптической системе нарушается юстировка.

Рекомендуем статьи по металлообработке

- Покрытие на зеркалах истирается.

Даже качественно сделанное покрытие со временем постепенно истончается. Лазерный луч из-за этого слишком рассеивается, линзы теряют свою отражающую способность, а излучение теряет мощность. Ошибки в обработке поверхности зеркал (применение излишне грубой ткани для протирки или использование металлических инструментов) могут привести к появлению царапин.

Если покрытие линзы окажется сильно поврежденным, ее необходимо заменить качественной оптикой от хорошо зарекомендовавшего себя производителя. Линзы более низкой ценовой категории имеют покрытие, отличающееся коротким сроком эксплуатации и быстрым прогоранием.

Точность настройки оборудования для лазерной резки страдает от отпечатков пальцев, нагара, мелкой пыли, оседающей на фокусирующих линзах, и пр. Для восстановления работоспособности необходимо регулярно обрабатывать линзы беличьими кистями, дабы убрать пыль, а также специальным раствором для протирки линзы и зеркал. При этом необходимо внимательно следить за сохранением настройки точности расположения зеркал.

- Жесткость конструкции нарушается.

Снижение точности резки может появляться из-за того, что на приводных ремнях ослабляется натяжение. В случае возникновения такой неисправности необходимо обратиться к рекомендациям завода-изготовителя: скорректировать натяжение ремней, а также сделать так, чтобы натяжение стало одинаковым на всех элементах.

Плохо закрепленная в конусе излучателя линза может начать вибрировать в процессе работы оборудования.

- Изменяется угол рабочей поверхности.

На точность резки может также влиять поверхность, на которую перед обработкой помещают заготовку. Если, несмотря на проверку системы передачи луча (ее настройку и уход), точность резки не устраивает, стоит обратить внимание на поверхность стола, на котором происходит раскрой металла. Ее проверяют, используя уровень, поскольку необходимо добиться точности горизонтали – для этого регулируют подвижные опоры.

Требования к чертежам для точной лазерной резки

Графические векторные файлы, с которыми работают программы для лазерной резки листов металла, имеют формат dwg, dxf. Это чертежи, используемые для изготовления деталей методом резки. Впрочем, в настоящее время возможна работа дизайнеров и с другими графическими векторными пакетами. Несмотря на то, что программа требует файлы определенного формата для проведения резки, созданный дизайнером чертеж можно легко перекодировать в нужный размер, а затем уже загрузить его в аппаратуру.

Современное оборудование работает с форматами программных пакетов CorelDraw, а также AutoCAD. Таким образом, чертежи, содержащие задание по лазерной резке или гравировке, должны поддерживаться именно ими.

Для работы с AutoCAD чертежи должны соответствовать некоторым требованиям, таким как:

- AutoCAD 2000 – чертеж не должен быть выполнен в программе ниже данной версии.

- Готовый документ должен иметь масштаб – 1:1, представление плоское 2D, координатная система World;

- Линии элементов системы должны быть замкнуты, не spline. Типы линий – Line и Arc.

CorelDraw имеет собственные требования к файлам и чертежам:

- Символы и вставки текста необходимо преобразовывать в кривые – Curves.

- Ширина кривых обязательно фиксируется константой Hairline в любом чертеже.

- Масштаб документа – 1:1.

- Отверстия и контуры необходимо создавать одним замкнутым движением (фрагментом).

- Версии программы CorelDraw должным быть от 6 и до 14.

Созданный эскиз изделия должен представлять собой схематический объект, наружный контур которого замкнут. Внутри изделие может содержать незамкнутый рез, то есть прорези и отверстия.

Перечислим ряд требований, предъявляемых к эскизам:

- Масштаб 1:1.

- Внешний и внутренний контуры должны быть замкнуты.

- Все контуры должны выполняться с использованием команд CIRCLE, LINE, ARC.

- Команды ELLIPSE, SPLINE не подходят для работы с лазерным оборудованием.

- Для выполнения ровного разреза необходимо выполнять крупные, а не мелкие линии и дуги.

- Рекомендуется не накладывать линии друг на друга, поскольку лазерному лучу придется резать одно и то же место несколько раз.

- Чертеж должен содержать информацию о количестве деталей и материале изготовления.

- В файле должна быть прописана полная информация о чертеже. Разбивка на несколько файлов не допускается.

- Информация о раскладке деталей необязательна.

Размер заготовки для резки изделия должна быть больше его внешнего контура на 5–10 мм.

Перевод контура букв в кривые происходит с помощью шрифтов Corel, они обводят каждую букву два раза или более. Участки эскиза с кривыми линиями разделяются на небольшие точечные отрезки. Все указанные выше требования необходимо точно соблюдать для получения качественной резки.

Лазерная резка дает возможность производить изделия с высокой точностью. Возможное отклонение от запланированных размеров – 0,3 мм. Ширина реза должна всегда зависеть от толщины заготовки. Например, для заготовки толщиной 4 мм, выбирается ширина реза 0,3 мм. В результате рез будет значительно меньше, чем диаметр отверстия.

Что точнее: лазерная или плазменная резка

Точность лазерной резки, по мнению специалистов, выше, чем плазменной, так как кромки, получаемые в результате первой, имеют большую степень соответствия по перпендикулярности, а прорези – более узкие из соответствующего диапазона толщин. Излучение лазера фокусируется и нагревает узкую часть обрабатываемой заготовки. Это позволяет значительно меньше деформировать заготовку и делать рез с большей точностью. В результате выходят аккуратные, качественные резы, достаточно узкие, в которых зона термического воздействия не очень большая.

Достоинствами лазерной резки, помимо вышеперечисленных, является точность изготавливаемых деталей. Это особенно заметно при осмотре небольших изделий сложной формы, вырезов, четко очерченных углов. А одним из главных преимуществ считается ее высокая производительность. Данный вид резки особенно хорошо зарекомендовал себя в работе со сталью, толщина которой меньше 6 мм. При этом сохраняются точность и качество, а также достаточно большая скорость резки.

Еще одной сильной стороной лазерной резки является отсутствие окалины на тонких листах металла. Это ускоряет процесс производства, позволяя сразу передавать материал на следующую операцию. Листы, толщина которых менее 4 мм, после обработки имеют прямолинейные и гладкие кромки. Если же обрабатывается более толстый лист, то кромка может иметь небольшое отклонение со скосом около 0,5°.

Отверстия, получаемые при лазерной резке, имеют диаметр, немного увеличивающийся книзу, но являются качественными, точными и круглыми. С увеличением толщины обрабатываемого металла подобный вид резки используется не так часто. При толщине, равной 2–4 см, она применяется уже значительно реже плазменной резки. А при толщине более 4 см и вовсе не применяется.

Диапазон толщины металла, при работе с которым эффективна плазменная резка, значительно больше, чем для той, когда применяется лазерная. Но сохраняется достаточно хорошая точность и качество реза. Экономически плазменная резка более выгодна для обработки алюминия и его сплавов, имеющих толщину менее 12 см, чугуна толщиной меньше 9 см, меди – менее 8 см, углеродистых и легированных сталей – до 15 см.

Плазменная резка редко применяется для толщины ≤ 0,8 мм. Характерной особенностью данного вида обработки металла является небольшая конусность поверхности разреза, находящаяся в диапазоне 3–10°. При большой толщине металла конусность делает диаметр нижней кромки отверстия меньшим, чем верхний. При толщине 2 см эта разница (между входом и выходом) может достигать 1 мм. Плазменная резка ограничена минимальным размером отверстия. Хорошее качество и точность данного вида резки возможны при диаметре, большем или равном толщине обрабатываемого металла.

Плазменная резка дает кратковременное термическое воздействие на кромку металла (обжиг). Из-за этого снижается качество изделий. Нередко после обработки на деталях присутствует окалина, которую можно легко убрать.

Поведем итоги о том, что же лучше – плазменная или лазерная резка? При сравнении описанных выше способов можно сделать вывод, что при малой толщине обрабатываемого металла результаты резки примерно одинаковы. Для металлов с толщиной более 6 мм эффективнее применять плазменную резку. Скорость выполнения операций в этом случае выше, а уровень затрат энергии ниже, по сравнению с лазерной резкой.

Однако при малой толщине лазерная резка имеет преимущества, выражающиеся в более высокой точности и качестве изделий, по сравнению с плазменной. Также резка с использованием лазера имеет большую эффективность при изготовлении деталей сложной формы, когда важны точность и максимальная приближенность к проекту.

Лазерная резка имеет большую универсальность, в отличие от плазменной. Помимо непосредственно резки, лазер используется для разметки, маркировки, упрочнения и пр. Кроме того, расход материалов, используемых при такой резке, значительно меньше, поскольку срок их службы выше, чем при плазменной.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Лазерная резка материалов большой толщины

Лазерная резка материалов большой толщины требует создания особых условий, поэтому далеко не каждый станок способен выполнять эту задачу. Учитывается не только толщина материала, но и его вид – металл или неметалл, а также скорость оборудования во время работы.

Как видите, нюансов много. И их желательно изучить перед стартом. Даже если вы не сами будете осуществлять лазерную резку, а отдадите процесс на откуп профессионалу, вводная информация вам все равно пригодится. Зная некоторые правила и секреты, будет проще принимать готовую работу.

Основные принципы лазерной резки

Лазерная резка является технологией, заменяющей в современном мире механические способы обработки металлов. Ее главные достоинства – удобство, экономичность и большой спектр возможностей при реализации проектов, в которых требуется гравировка и раскрой заготовок.

Говоря о лазерной резке материалов большой толщины, нужно понимать, что конструкция используемого станка включает в себя такие элементы:

- система излучения, преобразования;

- излучатель с резонаторами;

- управляющая система;

- органы управления;

- узел, отвечающий за перемещение лазера над рабочей поверхностью.

Конструкция устройства во многом зависит от типа оборудования. Последние бывают:

- Газовые. Предполагают наличие стеклянной колбы, излучающей трубки и системы накачки инертных газов, таких как неон и гелий.

- Твердотельные. Обязательными элементами являются лампы накачки, импульсные лампы, рабочее тело, то есть рубин, и система отражающих полупрозрачных зеркал.

- Газодинамические. Устанавливается сопло для ускорения газов, система охлаждения.

При лазерной резке материалов, в том числе большой толщины, используется пучок плотностью 100 МВт/см 2 . Под его действием происходит быстрый разогрев и плавление поверхности заготовки. Благодаря теплопроводности раскраиваемого материала, луч проникает вглубь него, и как только в зоне нагрева достигается температура кипения, металл начинает испаряться.

Мощность луча влияет на то, какая обработка может выполняться при помощи конкретного оборудования. Лазерные установки способны осуществлять:

Первый подход считается наиболее выгодным при раскрое деталей, поскольку:

- ресурс лазера выше, чем в процессе испарения;

- ниже расход электроэнергии;

- возможна подготовка заготовок разной толщины;

- система управления обеспечивает точную регулировку луча, а именно его фокусировку, угол наклона;

- торцы раскроенных деталей отличаются высоким качеством;

- снижается вероятность образования окислов за счет добавления газов.

Испарение используют при работе с заготовками небольшой толщины. Поскольку данный метод отличается серьезным энергопотреблением, его редко применяют на практике, ведь такое производство деталей экономически нерентабельно.

Принцип действия лазера следующий: в трубке образуется лазерный пучок и проходит через три зеркала, после чего попадает на фокусирующую линзу, откуда направляется к месту резки. Пройденное лучом расстояние принято называть оптическим трактом. По мере движения мощность луча падает, из-за чего данный показатель на месте резки ниже, чем в лазерной трубке. Нужно понимать, что длина оптического тракта зависит от размера рабочего поля.

Особенности лазерной резки материалов большой толщины

Чаще всего лазерной резке подвергают большие толстые листы, например, фанера продается по 1,5 м 2 . Перед лазерной резкой материалов большой толщины нужно точно знать, предполагается ли предварительный раскрой листа и фрагмент каких габаритов отправится под лазер. На основании этих сведений подбирают размер рабочего поля лазерного станка – важно, чтобы он соответствовал параметрам обрабатываемого листа.

Также, говоря об особенностях лазерной резки материалов большой толщины, нужно отметить следующие нюансы:

- Фокусное расстояние линзы. В голове лазерного станка находится линза с определенным фокусным расстоянием, которое принято обозначать в дюймах. Линзы бывают коротко-, средне- и длиннофокусные – от данной характеристики зависит допустимая толщина реза.

Так, раскрой материала толщиной от 10 мм осуществляют при помощи среднефокусной линзы на 63–70. Зависимость простая: чем толще материал, тем большее требуется фокусное расстояние. Однако на фоне использования большего фокусного расстояния неизбежно происходит снижение эффективности работы. Это связано с тем, что вместе с увеличением длины фокуса меняется глубина реза, а скорость раскроя сохраняется на прежнем уровне.

Сила потока воздуха зависит от мощности компрессора. Однако практика показывает, что чем большую силу имеет струя, тем чище получается рез. Кроме того, благодаря подобной защите цвет материала по кромке реза останется неизменным.

Во время лазерной резки материалов большой толщины штатный компрессор показывает себя как недостаточно эффективный. Его необходимо модернизировать, чтобы увеличить напор воздуха, а значит, и мощность его подачи в область раскроя.

Толстые материалы, которые можно подвергать лазерной резке

- Нержавеющая сталь. Более концентрированный источник света создает меньшее пятно, при этом обеспечивает большую глубину фокуса. По этой причине оптоволоконные лазеры справляются с быстрым раскроем тонких листов, а материалы средней толщины режут более эффективно. С нержавейкой и тонкой низкоуглеродистой сталью толщиной до 6 мм волоконный лазер мощностью 1,5 кВт справляется за то же время, что и CO2-лазер на 3 кВт.

- Легированная сталь. Большая часть легированных сталей хорошо поддается раскрою лазером, при этом достигается высокое качество реза. Исключением являются инструментальные стали с высоким содержанием вольфрама и горячекатаные штамповые стали – при подобной обработке неизбежна эрозия и образование липкого шлака.

- Углеродистая сталь. Благодаря современным системам удается осуществлять лазерную резку данного материала большой толщины. А именно: производится раскрой пластины толщиной до 20 мм, а щель тонкой пластины может быть сужена до 0,1 мм. Лазерная резка низкоуглеродистой стали отличается совсем небольшой зоной термического воздействия, она плоская, гладкая, имеет хорошую вертикальность. При обработке высокоуглеродистой стали достигается более высокое качество кромки, однако при этом не избежать большей зоны термического влияния, чем при работе с низкоуглеродистой сталью.

- Алюминий и сплав. В данном случае речь идет о плавильной резке. При помощи вспомогательного газа из зоны обработки удаляется расплавленный материал, за счет чего получается кромка более высокого качества.

- Поролон. Обычно лазер используют для разрезания поролона толщиной 4-5 см. С этой целью применяют длиннофокусную линзу на 100, поскольку при работе с материалом такой большой толщины фокус нельзя оставлять на поверхности, его необходимо опустить вглубь поролона. Нагревание приводит к тому, что материал становится липким, поэтому необходим хороший обдув, регулируемый за счет мощности компрессора.

- Эва (этилвинилацетат). Данный материал известен как пена и имеет толщину 6–10 мм. Его часто режут при помощи лазера с использованием сильного компрессора, так как во время раскроя получается много грязи.

- Резина. Если необходимо разрезать резину толщиной от 5 мм, ее перегрев может привести к возгоранию. Избежать этого при лазерной резке материала большой толщины позволяет использование компрессора.

Правила резки толстой фанеры и дерева на лазерном станке

Процесс резания предполагает применение определенных функций оборудования. Так, при обработке материалов толщиной 8–10 мм используют лазерные трубки мощностью 120 Вт.

Ход работы таков:

- подготовка будущего рисунка – на данном этапе параметры изображения заносятся в память ПО в электронном виде;

- обработка заготовки лазером.

При лазерной резке материалов большой толщины основным параметром считается мощность лазерной трубки. Данная характеристика устанавливается на основании особенностей заготовки. При превышении оптимальной мощности неизбежно происходит увеличение ширины реза.

При изготовлении детали необходимой формы или чернового изображения допускается перемещение лазерного излучателя с максимальной скоростью. Но в результате работы на предельных скоростях происходит потемнение краев изделия. Для получения как можно более высокого качества раскроя рекомендуется использовать лазерный станок с ЧПУ.

Лазерная резка фанеры или натурального дерева невозможна без понимания ключевых тонкостей процесса и устройства. Основным минусом данной технологии специалисты называют высокую цену комплекта оборудования. Тем не менее, вложения оправдывают себя, поскольку аппаратура обеспечивает быструю обработку и высокое качество готового изделия.

Благодаря мощности лазера и его параметрам удается получить результат, который остается недостижимым при применении механической обработки. Лазер может использоваться на одном из этапов технологической цепочки или применяться в домашних условиях.

Раскрой лазером сопровождается формирование минимальных швов, а значит, происходит максимально точная обработка изделия.

Лазерная резка материалов большой толщины имеет такие тонкости:

- Вблизи места реза заготовка всегда темнеет. Поэтому нужно выставить требуемый обдув, чтобы избежать появления нагара. Либо можно удалить дефект с готового предмета при помощи наждачной бумаги, окрашивания или покрытия лаком.

- Разрезание происходит без приложения физических усилий.

- Качество детали зависит от исходного состава материала, задействованного оборудования и подобранных настроек.

- Для раскроя большого количества фанерных заготовок необходима система, в которую входит вытяжка. Если работы выполняются дома, промышленную вытяжку может заменить местная вентиляция.

- Лазерная резка не сопровождается образованием стружки, что упрощает уборку.

- Перед раскроем с поверхности заготовки необходимо удалить загрязнения, пыль.

- Нельзя пользоваться лазером для обработки материала с лакокрасочным покрытием.

Фанеру для получения заготовок выбирают в соответствии с такими правилами:

- Она должна быть сухой, ровной, поскольку искривление листа негативно отразится на качестве обработки. Важно, чтобы материал имел единую толщину по всей площади, иначе в работу поступит лист с волнистой структурой и луч лазера не сможет сфокусироваться для гравировки. Все это негативно отразится на результате лазерной резки материала большой толщины.

- Лучше избегать раскроя деталей, имеющих толщину более 10 мм. Дело в том, что фанера представляет собой клееные листы шпона, а в основе клеевого состава лежат формальдегидные смолы. Лазер не может резать смолу, и в местах ее переизбытка появятся дефекты. Также нужно понимать, что толстые заготовки режут на меньших скоростях, из-за чего может происходить обугливание кромок.

- Рекомендуется отдать предпочтение листам без сучков, поэтому наиболее подходящим вариантом считается фанера первого и второго сорта. Лазер плохо справляется с подобными дефектами материала и даже может испортить всю работу.

Еще один важный факт: фанера из твердых пород дерева имеет гораздо более светлый оттенок, поэтому на ней лучше получается выжигание. Линии реза кажутся темнее и могут быть менее глубокими, чем на иных материалах.

Зависимость скорости лазерной резки от толщины стали

При работе с инструментальными сталями выставляют стандартные настройки: мощность лазера 400 Вт, скорость раскроя примерно 1,7 м/мин. В результате получаются заготовки высокого качества, вне зависимости от конкретного вида металла или сплава.

Выбирая параметры для лазерной резки материалов большой толщины, необходимо помнить об их зависимости от толщины металла:

- Для обработки листа толщиной 1 мм используется установка мощностью 100 Вт и скорость реза примерно 1,6 м/мин.

- Металл толщиной 1,2 мм режется лазером мощностью более 400 Вт при скорости 4,6 м/мин.

- Более толстый лист от 2,2 мм предполагает использование лазера мощностью 850 Вт при скорости около 1,8 м/мин.

Обработка нержавеющих сталей производится при таких параметрах:

- Толщина заготовки в 1 мм требует применения лазерной установки мощностью 100 Вт при скорости реза до 1 м/мин.

- Материал толщиной 1,3 мм раскраивается при мощности 400 Вт и скорости 4,6 м/мин.

- Нержавейка толщиной 2,5 мм может быть обработана также при 400 Вт, однако необходимо снизить скорость до 1,3 м/мин.

- С металлом толщиной 3,2 мм можно продолжать работать на аналогичной мощности, еще снизив скорость до 1,1 м/мин.

Раскрой листов из сплавов титана предполагает следующую настройку:

- Толщина металла 0,6 мм требует использования лазерной установки на 250 Вт при скорости 0,2 м/мин.

- Материал толщиной 1 мм раскраивается при лазерной мощности не менее 600 Вт и скорости 1,5 м/мин.

При выборе между плазменной и лазерной резкой материалов большой толщины необходимо отталкиваться от типа и толщины заготовок. Также не стоит забывать о таком факторе, как цена, ведь лазерная установка отличается высокой стоимостью. Но часовая стоимость работы плазменного станка оказывается выше, когда требуется вырезать много отверстий в детали.

Читайте также: