Толщина резки лазером металла

Обновлено: 14.05.2024

Для начала необходимо разобраться, по какому принципу работают эти станки.

Плазменная резка

В роли режущего вещества выступает узкая струя высокотемпературной плазмы. Между соплом станка и электродом под действием высокого напряжения зажигается электрическая дуга. В сопло под давлением подается газ, который под действием разряда превращается в плазменный резак. Фактически, обработка ведется воздухом, доведенным до состояния ионизированного газа, то есть плазмы.

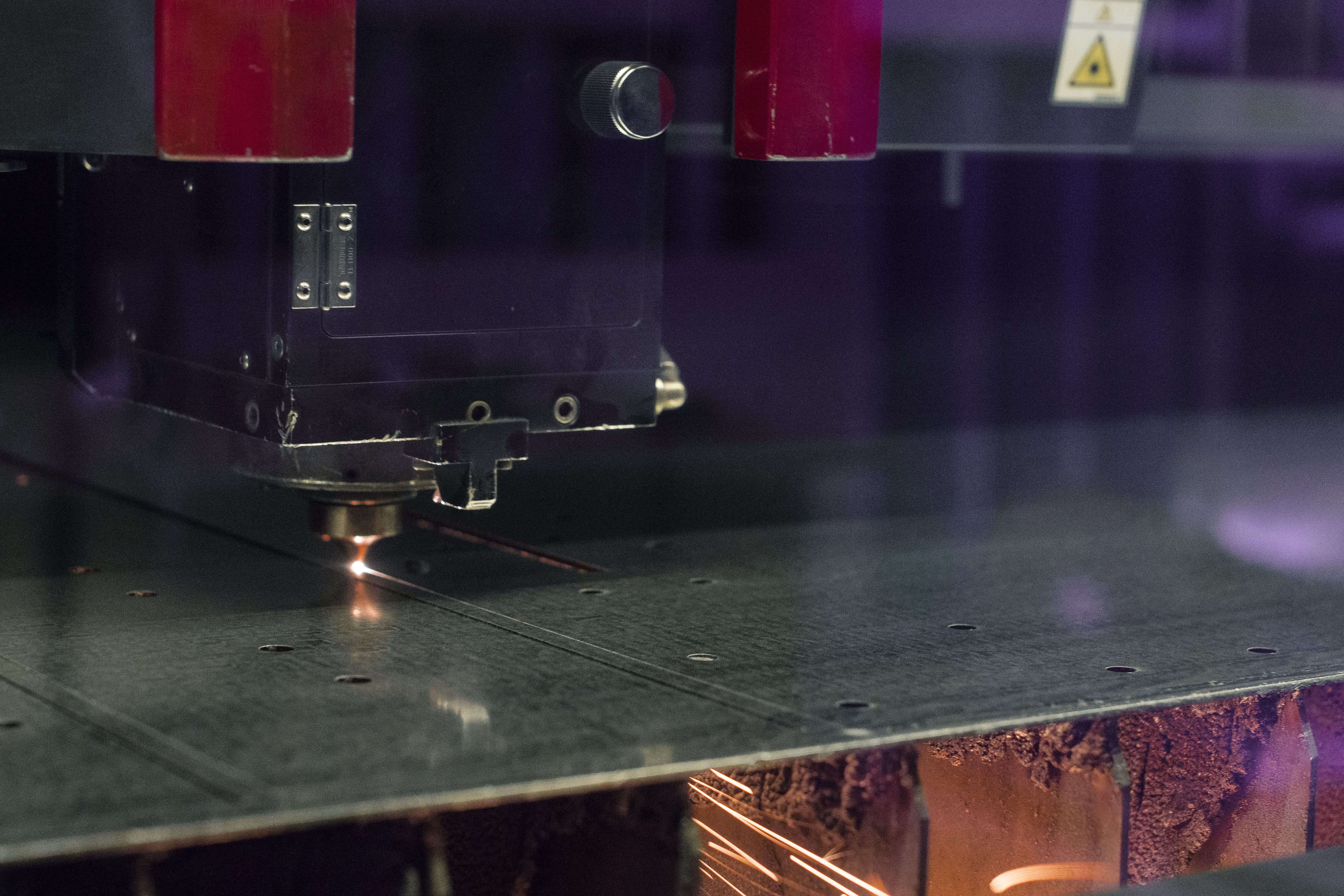

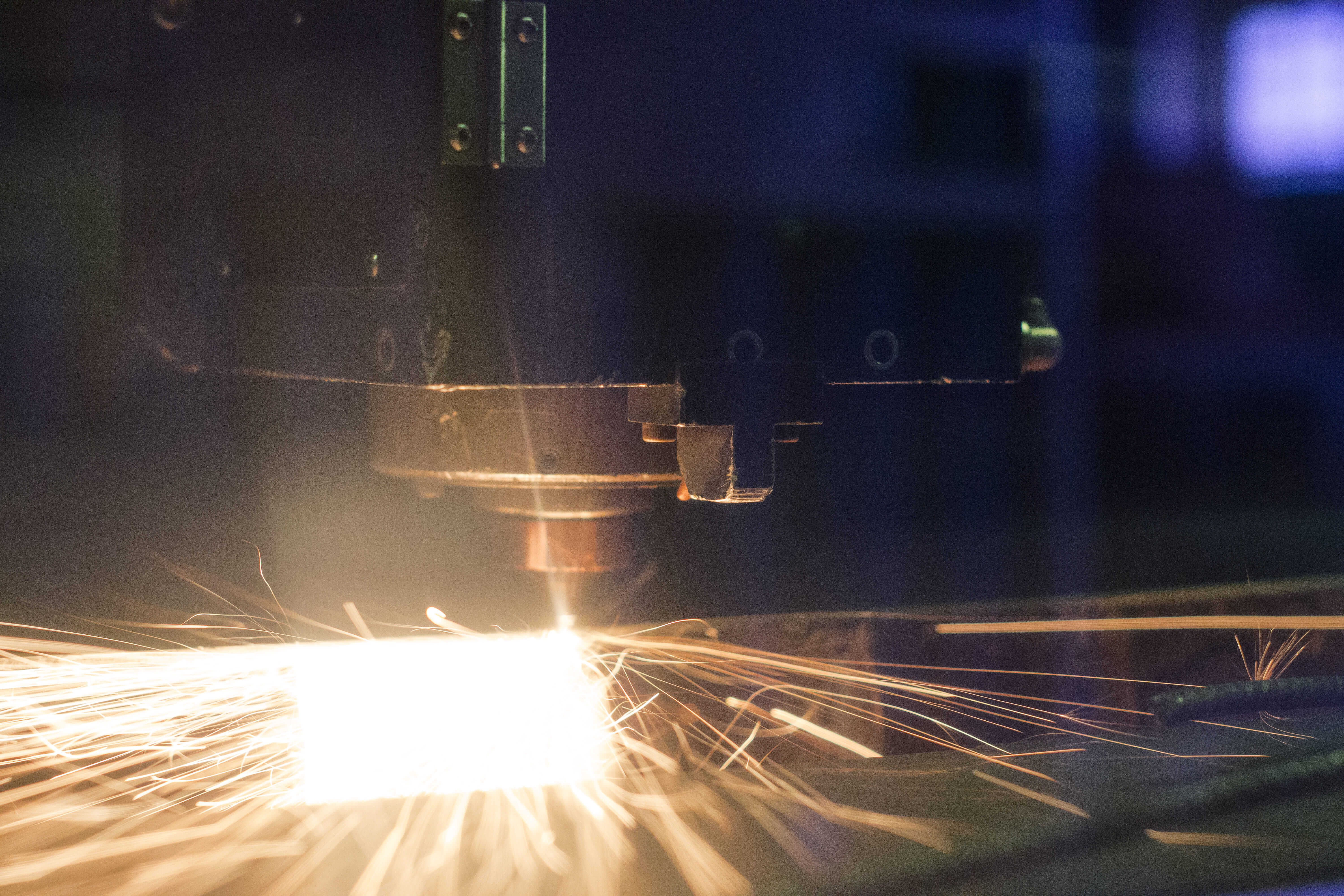

Лазерная резка

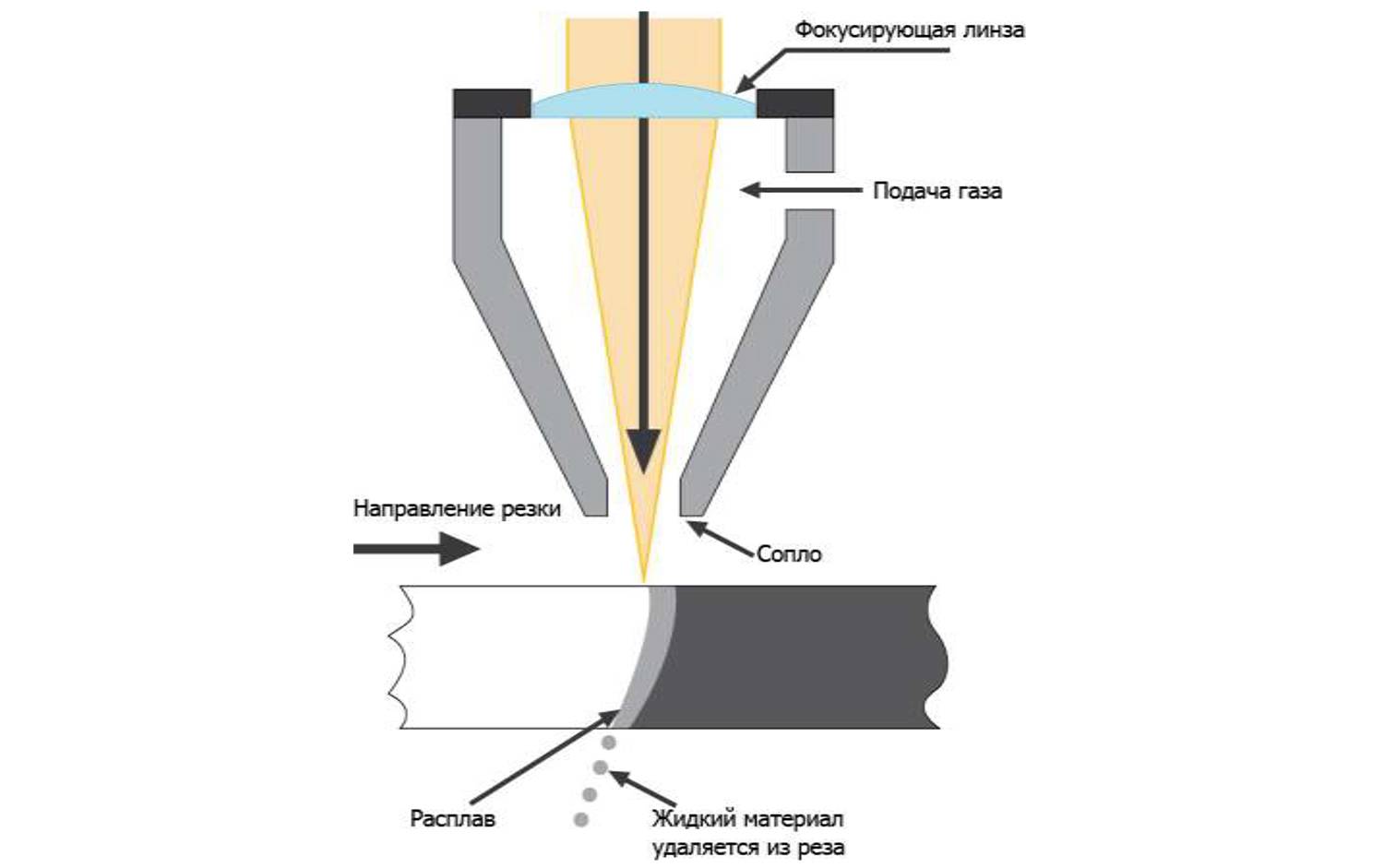

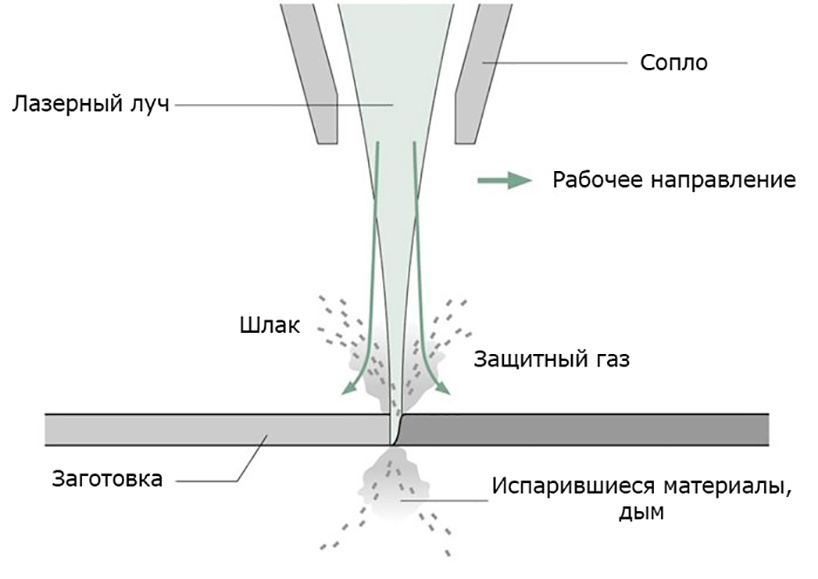

Принцип действия лазерного станка иной. Здесь в роли режущего инструмента выступает узкосфокусированный лазерный луч, обладающий необходимыми характеристиками: интенсивностью, длиной волны, другими. Продукты сгорания удаляются потоком газа.

Данные способы резки металла в настоящее время считаются наиболее прогрессивными и эффективными. Каждый из них имеет свои преимущества и недостатки. Эти технологии в большей степени дополняют друг друга, чем конкурируют, хотя есть сферы, где можно использовать обе, и тогда разгораются споры о преимуществе одной из них.

Так что же выбрать? Ниже будет приведен сравнительный анализ. Для корректности будет считаться, что используется оборудование одинакового уровня, например класса станков от Rabbit и Elixmate.

Толщина и вид разрезаемого металла

В принципе обе технологии позволяют резать любые металлы. В их числе сталь всех видов, цветные и черные металлы. При использовании лазера требуется оптимизация параметров, подбор линз и газа под конкретный металл. Допустим, в среде кислорода нержавеющую сталь качественно лазером не разрежешь, нужен инертный газ. А для черных металлов наоборот, лучше кислород. Плазма вообще режет любые токопроводящие материалы. Все зависит от состава плазмообразующего газа и зазора между поверхностью металла и соплом.

Лазер

Эффективен при обработке металла толщиной до 5 – 6 мм. Резка тонколистового металла осуществляется с гораздо большей скоростью, чем в принципе может плазмотрон. При обработке более толстых материалов увеличиваются энергозатраты, снижаются производительность и качество реза. Мощность приходится увеличивать в два и более раза, устанавливать линзу с более длинным фокусным расстоянием.

Плазморез

Для обработки тонколистовых металлов не подходит, что обусловлено чрезмерно высокой температурой плазмы и деформацией кромок. Преимущества начинают сказываться при раскрое металла толщиной от 6 мм и выше, если речь идет о стали.

Качество реза

Лазер

Лазерный резак воздействует на поверхность металла сфокусированным лазерным лучом очень маленького диаметра, что обеспечивает минимальную ширину реза, равную 0,1 мм. Обычно она составляет 0,2– 0,3 мм. Это позволяет производить раскрой заготовок по сложным контурам с высокой точностью и гладкой кромкой. Сочленение вырезанных деталей не представляет сложности.

Нагрев носит локальный характер, поэтому соседние с разрезом области не повреждаются. Также отсутствуют термические и механические напряжения и деформации металла в этих зонах. Когда подобраны правильные настройки, разрезанное изделие сразу готово к дальнейшему использованию, дополнительная обработка кромки не требуется.

Плазма

При обработке плазмотроном ширина реза значительно выше, и изменяется в диапазоне 0,8–5,0 мм. в зависимости от толщины металла и износа расходных материалов. Конусность колеблется от 1 до 5 градусов. О сопоставимой с лазером точности говорить не приходится. Вырезать плазмотроном отверстие геометрически правильной формы возможно, только если его диаметр в 2 раза больше толщины листа.

Добиться гладких швов нельзя, образуется окалина. Мешает и большое количество образующегося грата. Избежать дополнительной финишной обработки не удастся. Недостатком считается невозможность обеспечить острые углы. Например, нельзя точно воспроизвести профиль колесных зубьев, причиной чего является широкий рез.

Стоимость оборудования, затраты на эксплуатацию

Портальная плазменная установка стоит в 5 – 6 раз меньше сопоставимого лазерного станка. Но затраты после приобретения оборудования не заканчиваются, важную роль играют эксплуатационные расходы. Они состоят из стоимости расходных материалов, комплектующих, потраченной электроэнергии, используемых газов. Помимо этого, необходимо учесть, что в отличие от лазерного плазменный рез нуждается в финишной обработке, а это дополнительное оборудование, и не дешевое.

Комплектующие

Главные компоненты лазерного излучателя — 3 зеркала и линза для фокусировки луча. При правильной эксплуатации срок службы линзы составляет около 6 тыс. часов, дальше она нуждается в замене. В плазмотроне периодической замене подлежит электрод, которого хватает на 800 разрядов, иногда выходит из строя сопло. И то и другое дешевле лазерных расходников. Но замена защитного экрана, кожухов меняет ситуацию.

Затраты на расходные материалы плазмотрона в общем составляют от 44 тыс. до 74 тыс. руб., что значительно но выше, чем у лазерного резака — около 3 тыс.руб.

Экономичность раскроя

Лазер, благодаря узкому резу, дает возможность закрепить заготовки на минимальном расстоянии друг от друга. Тогда материал используется эффективно, количество отходов невелико.

Плазморезу требуется «входная точка» на определенном расстоянии от зоны раскроя. Если к этому добавить более широкий рез, то материал расходуется однозначно менее рационально, чем при использовании лазерного станка.

Затраты электроэнергии

Здесь лазерный станок незначительно выигрывает, опять же когда раскраивается тонкий лист. При увеличении толщины ситуация меняется, лазерный резак становится более энергозатратным, и чем больше толщина, тем сильнее разница.

Окупаемость станков

Срок возврата вложенных денег приблизительно одинаков у обоих станков, несмотря на пятикратную разницу в стоимости. Дело в том, что благодаря более высокой точности реза и качеству кромки лазерная резка существенно выгоднее, норма прибыли выше. К этому добавляется преимущество в производительности, более широкий функционал, меньшие затраты на обслуживание. Когда оборудование окупится, лазерный станок начнет приносить большую прибыль, и значительно, особенно если полностью реализовать заложенный потенциал.

Подытоживая, можно сказать, что при обработке тонкого металла, потребности в точном раскрое, все преимущества на стороне лазерной резки, за исключением стоимости станка. При работе с материалами толщиной около 6 мм технологии сопоставимы по эффективности. Металлы толщиной 10, 20 мм и выше лучше обрабатывать плазмотроном.

Технология резки металла лазером

Технология лазерной резки металла подразумевает воздействие на поверхность заготовки или листа направленным пучком лазерных лучей. Интенсивное нагревание области резания запускает в структуре материала один из следующих процессов:

- Плавление. Так называют разогрев материала до температуры его плавления – перехода из твердого в жидкое состояние. При условии правильно подобранного режима воздействия и температуры лазерного луча плавление осуществляется только в зоне воздействия лазера без влияния на соседние области возле линии реза. Одновременно удается получить ровные срезы листа или заготовки, которые не требуют дополнительной зачистки или шлифовки. Одновременно с термическим воздействием на сплав осуществляется подача на поверхность металла сжатого газа, который выдувает расплавленные фрагменты из области воздействия, исключая образование оплавленных срезов. Если речь идет об обработке алюминия или нержавеющей стали, вместо кислорода на поверхность материала подается химически нейтральный азот. Его применение позволяет избежать окисления металла в области теплового воздействия и изменения его структуры. Работа лазерного луча управляется с помощью специального программного обеспечения, в котором учтены физико-химические свойства сплава и толщина заготовки. Результат – высокая производительность, точность раскроя и его экономичность.

- Горение. Такая технология резки металла лазером применяется только для черных сплавов и подразумевает воздействие на поверхность листа кислорода, обеспечивающего интенсивный процесс сгорания излишков материала. В числе преимуществ данной методики – высокая скорость обработки и низкая себестоимость, а в числе недостатков стоит отметить риск обгорания кромок детали вследствие термического воздействия. Из-за необходимости дополнительной обработки такой заготовки говорить об экономической целесообразности метода не приходится.

- Испарение. Эта технология резки металла целесообразна при работе с деталями небольшой толщины. Импульсное воздействие лазерного луча позволяет бережно воздействовать на линию реза, исключая разрушение соседних участков заготовки. Нагрев линии раскроя может составлять до 2500 градусов, что требует применения оборудования высокой мощности и обуславливает значительные энергетические затраты. Сравнительно высокая себестоимость метода испарения существенно ограничивает область его применения.

Все перечисленные методы лазерной резки металла сегодня выполняются на высокоточном фирменном оборудовании с применением лучших образцов расходных материалов. Такой подход позволяет устранить часть ограничений по применению того или иного способа, а также добиться неизменно высокого качества готовых деталей и элементов конструкций.

Какое оборудование применяется для лазерной резки

Многообразие современного оборудования для лазерной резки предусматривает введение особой классификации, упрощающей выбор станка или механизма для раскроя конкретного вида сплава. В зависимости от источника лазерного луча различают:

- Твердотельное оборудование, в осветительный модуль которого вмонтировано твердое рабочее тело и газоразрядная лампа повышенной мощности. В роли расходного материала выступает стержень из рубина или неодима, а аккумулирование лазерного потока осуществляется с применением системы зеркал. Благодаря многократным отражениям удается точно сфокусировать лазерный луч на линии резания, добиваясь высокой точности раскроя и снижая вероятность образования брака. Область применения оборудования данного типа – резка деталей – лазерная резка заготовок из меди, серебра, латуни или алюминия.

- Газовое оборудование. Углекислый газ в смеси с азотом и гелием обеспечивает активизацию электрических разрядов и их концентрацию, а мощность луча усиливает несложная зеркальная конструкция.

- Газодинамические устройства. Оборудование высокой мощности, позволяющее получить на выходе до 2700 градусов. Прохождение газа через сопло активизирует слабый лазерный луч и в разы увеличивает уровень его мощности, позволяя с легкостью раскраивать самые тугоплавкие виды металла. Вместе с газовым оборудованием такие устройства используются в раскрое пластика, металла или стекла.

От чего зависит качество резки лазером

Говорить о качестве лазерной резки металла позволяют:

- высокая точность резания;

- отсутствие шероховатостей на срезе;

- идеально ровный край, не имеющий признаков дефектов и не нуждающийся в дополнительной обработке, что увеличивает себестоимость раскроя заготовки.

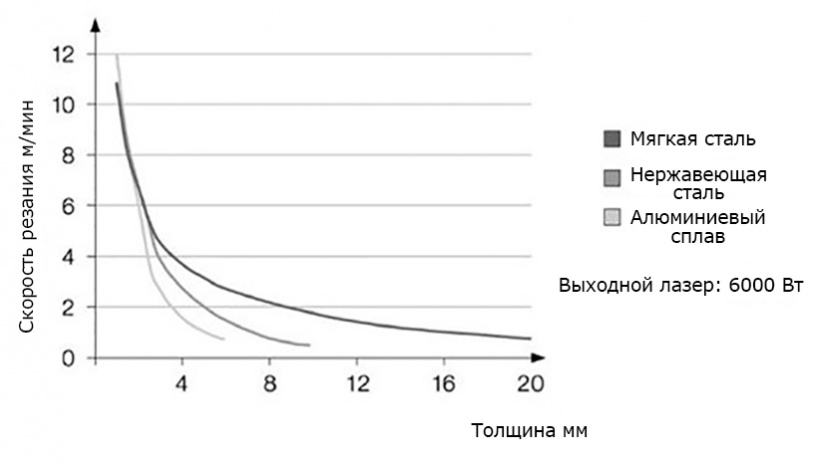

Чтобы добиться требуемых результатов, при выборе оборудования и технологии резания следует учитывать рабочие характеристики используемого оборудования, материал и габариты детали, точность разработки макета и особенности гибкой настройки станка с учетом типа сплава и толщины заготовки. При условии выполнения данных требований точность раскроя будет составлять не более 0,1 мм без ущерба для высокого уровня производительности. Что касается скорости лазерной резки, на нее оказывают влияние толщина металла, его уровень теплопроводности и рабочая мощность используемого оборудования. Чем эффективнее сплав отводит тепло, тем больше энергии требуется для резания, и тем выше будет себестоимость услуги.

Особенности лазерной резки некоторых металлов

Методы лазерного раскроя металлических сплавов имеют свои особенности для каждого конкретного вида сплава.

Углеродистые и стальные сплавы конструкционного типа

Раскрой заготовок из указанных сплавов осуществляется с применением твердотельных или газовых видов лазерного оборудования с длиной волны от 1,07 до 10,6 мкм. В качестве дополнительного газового состава применяется кислород. Существует вероятность образования на торце следов оплавленного металла. Благодаря оптимальной прочности металла удается получить при раскрое аккуратный и ровный срез заготовки. Метод применяется для листов или деталей толщиной не более 25 мм, при превышении данного показателя качество работы ухудшается, и лазерный раскрой становится менее выгодным.

Нержавеющие стали

Для лазерной резки данного вида сплавов применяется лазер волоконного типа или газовое оборудование. При попытке лазерной резки данного типа сталей существует высокий риск образования шлаков в канале резания из-за присутствия в сплаве значительного объема легирующих элементов. Кроме того, при интенсивном тепловом воздействии нередко образуются тугоплавкие оксиды, замедляющие процесс резки из-за образования препятствия на пути лазерного потока. Поэтому перед началом работ рекомендуется точно отрегулировать поток газа. Толщина металла для получения ровного торца – до 15 мм.

Алюминиевые сплавы

Алюминий считается достаточно сложным металлом для лазерной резки, что обусловлено повышенной теплопроводностью, увеличенными оптическими параметрами и быстрым окислением. Для точного и ровного среза необходимо использовать оборудование повышенной мощности, что обеспечит высокую производительность и бережное воздействие на чувствительный металл. Структура на поверхности реза имеет характерную пористость, на нижней кромке присутствуют следы грата. Исключить интенсивное окисление позволяет использование вместо кислородной смеси азота. К обработке допускаются детали толщиной до 10 мм, раскрой которых выполняют на твердотельном оборудовании, реже – на станках газового типа.

Медные сплавы

Лазерная резка медных сплавов немало осложнена повышенной теплоемкостью этого металла, быстрым плавлением и увеличенным коэффициентом отражения энергии. Поэтому для раскроя используется твердотельное оборудование с импульсным режимом воздействия. Максимально допустимая толщина заготовки составляет не более 6 мм, а при использовании оборудования с углекислым газом – не более 2 мм. Волоконные лазеры при раскрое меди не используют из-за высокого риска обратного отражения с последующим разрушением рабочего узла вследствие интенсивного термического воздействия.

Практическое применение лазерной резки

Добиться высокой точности и качества лазерного раскроя материалов позволяет соблюдение последовательности работ:

- формирование эскиза с отражением основной концепции будущей детали;

- построение макета на основе выбранного материала;

- изготовление пробного образца на станке с ЧПУ;

- проверка качества готового изделия с внесением необходимых корректировок;

- запуск детали в массовое производство.

При создании пробного образца особое внимание уделяется качеству макета, а также выбору точных параметров воздействия на заготовку с учетом толщины листа и физико-химических параметров используемого сплава. Чтобы снизить вероятность брака при массовом производстве продукции, необходимо соблюсти ряд требований:

- все контуры выполняются в натуральном масштабе;

- внутренние и внешние контуры имеют замкнутую линию;

- наложение одной линии на другую вызовет многократное прохождение лазера по одной и той же линии, поэтому данный момент следует исключить;

- в используемую программу следует внести данные о типе сплава и количестве изготавливаемых деталей.

Использование специального программного обеспечения позволяет добиться высокой точности раскроя и исключить неблагоприятное воздействие на материал вследствие интенсивного нагрева структуры.

Процесс ценообразования при оказании услуг лазерной резки

Расчет стоимости услуги лазерной резки осуществляется на основании целого набора факторов:

- Вид сплава. Резка черных металлов обычно дешевле, тогда как раскрой стальных и алюминиевых сплавов, титана, меди и латуни имеет более высокую себестоимость.

- Толщина листа. Чем толще заготовка, тем дороже обойдется ее раскрой. Стоимость услуги в данном случае рассчитывается на основании точного расчета в зависимости от указанных заказчиком параметров.

- Сложность профиля, который необходимо получить с применением метода лазерной резки. Чем сложнее линия реза, тем выше цена выполненной услуги.

Важно: стоимость резки может меняться в зависимости от сложности поставленной задачи и дополнительных требований заказчика. Окончательная цена обсуждается до момента подписания договора. Уточнить прочие условия сотрудничества и обсудить возможность раскроя детали из заготовок определенной толщины можно, позвонив сотрудникам компании ООО «Премьер Лазер» по указанному телефону.

Лазерная резка материалов большой толщины

Лазерная резка толстого металла

Технология лазерной резки подразумевает воздействие на поверхность заготовки направленного луча лазера, который расплавляет металл и вызывает его полное сгорание с образованием ровного края, не требующего дополнительной обработки и шлифовки. Высокое качество резания обусловлено следующими особенностями лазерного потока:

- высокая точность направленности, что позволяет получить деталь с размерами, точно соответствующими требованиям проектной документации;

- монохроматичность, стабильность длины и частоты волны лазерного потока, благодаря которым его можно легко направлять и корректировать с помощью системы оптических линз;

- высокая суммарная мощность излучения, увеличивающая скорость резания без ущерба для уровня его качества.

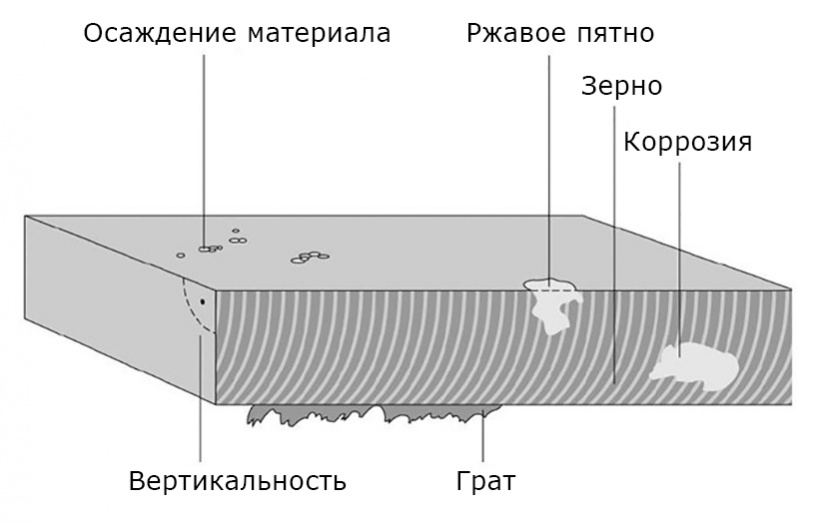

Однако при нарушении технологии лазерного воздействия и низком качестве сырья существует вероятность появления брака. Кроме того, такой риск возникает при использовании оборудования ненадлежащего качества, в отношении которого нарушаются сроки и требования по проведению сервисного обслуживания. В числе наиболее распространенных дефектов лазерной резки толстого металла:

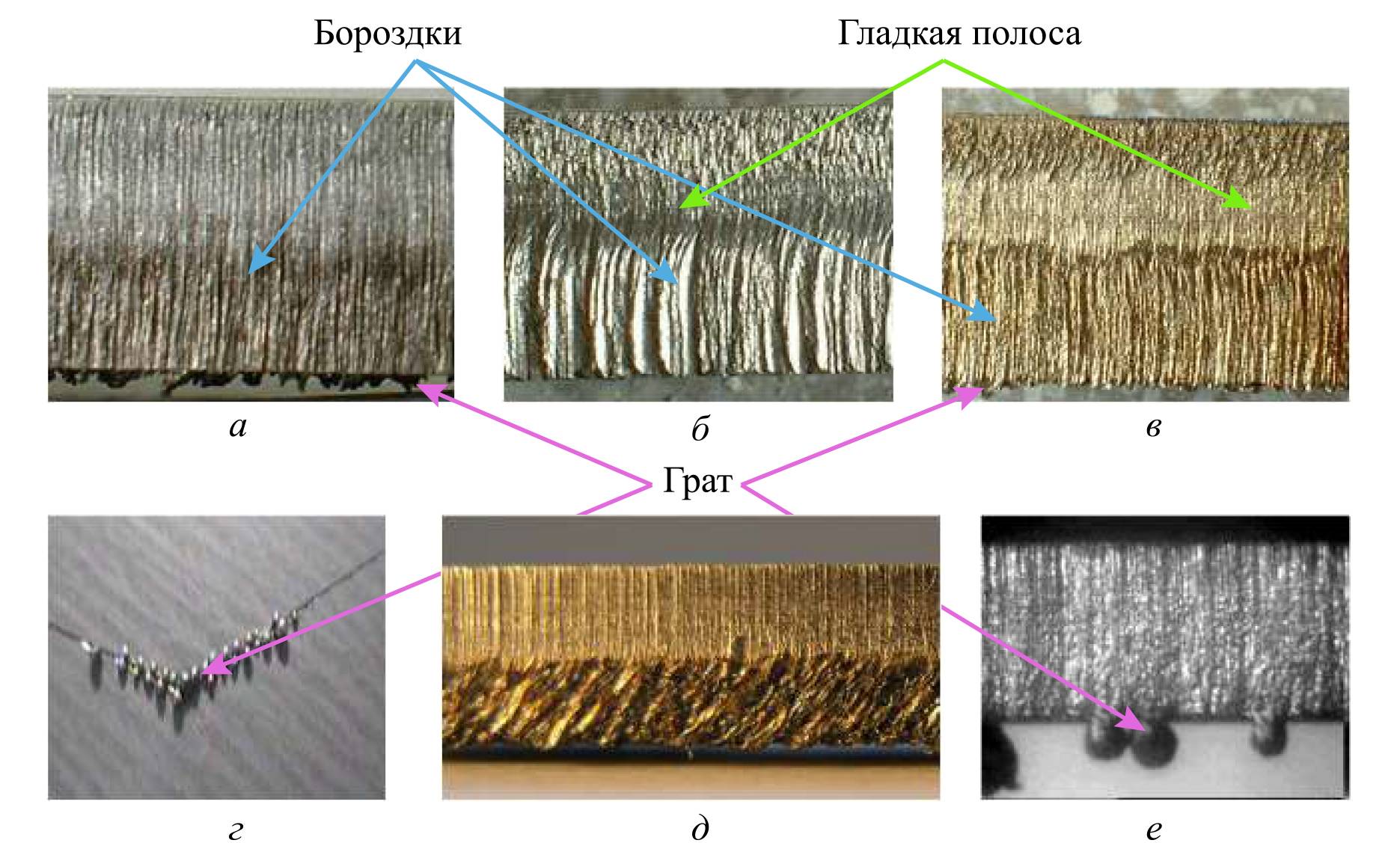

- Грат (облой) – затвердевшие капли расплавленного металла на кромке изделия, которые появляются при нарушении скорости или других технологических особенностей резки больших толщин. Изменения скоростного режима могут быть вызваны необходимостью защитить некоторые виды сплавов от деформации вследствие интенсивного теплового воздействия. Исправление появившегося дефекта возможно с использованием шлифовального инструмента или дополнительной обработки на специальном оборудовании, что увеличивает длительность производственного цикла и становится причиной повышения себестоимости изделия. Кроме того, существует риск изменения геометрических параметров детали вследствие дополнительной шлифовки, что делает ее непригодной для дальнейшего применения. Поэтому перед запуском деталей в массовое производство необходимо точно рассчитать оптимальную скорость и выполнить настройку оборудования с учетом качественных параметров металлического сплава.

- Неровные края среза. Данный дефект часто вызван нарушениями в конструкции режущего угла станка, из-за чего точное воздействие луча на линию реза становится невозможным. Кроме того, появление неровных краев связано с непрочным креплением листовой детали и ее уменьшенной толщиной относительно номинальных или расчетных данных.

- Появление вихрей и борозд на срезе толстого металла, что связано с физическими особенностями процесса лазерной резки. Обычно появление неровностей вызвано отрывом газового потока и его воздействием на металл вне зоны действия лазерного луча. Избежать появления неровностей позволяет корректировка выходного давления газа из сопла, а также подбор оптимального режима обработки металла с учетом использования как основного, так и вспомогательного газа.

Чтобы резка толстого листового металла была сравнительно быстрой и качественной, необходимо увеличить мощность лазерного излучения. Но даже в этом случае скорость обработки значительно снижается, что приводит к замедлению процесса расплавления и сгорания металла, а также образованию на срезе капель грата и заметных шероховатостей. Кроме того, нередко проблемы возникают при обработке деталей с большим соотношением толщины и ширины резания. Обеспечить высокое силовое воздействие на металл в этом случае не представляется возможным, из-за чего нарушается процесс его полного удаления с линии кроя, и срез получается неаккуратным, требуя дополнительной шлифовки.

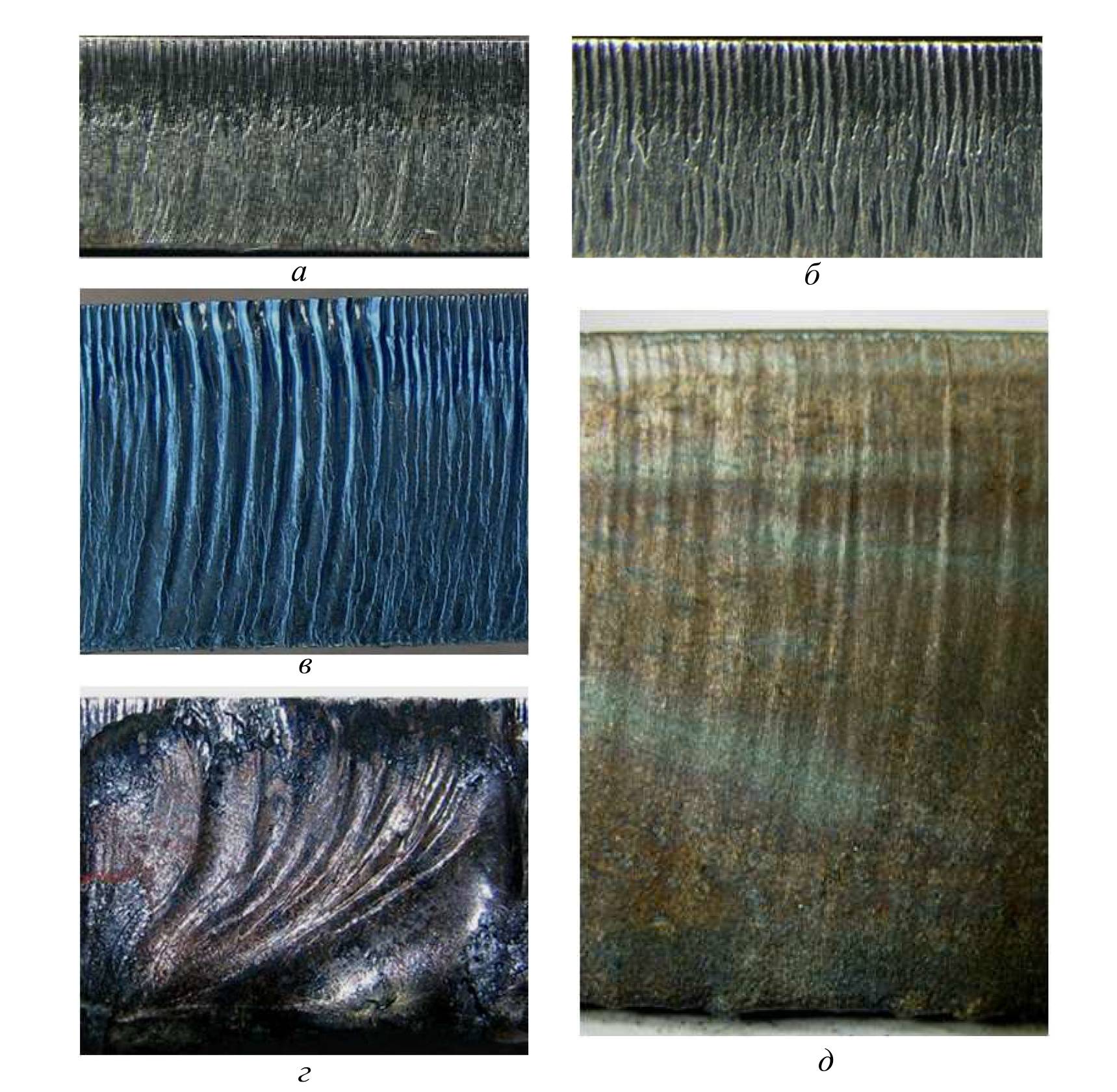

Рис.1 Фотографии дефектов лазерной резки, шероховатость и грат: нержавеющая сталь толщиной 5 мм (а) и 16 мм (б); титан 30 мм (в); электротехническая сталь 0,5 мм (г); нержавеющая сталь 5 мм (д), окисленная в нижней части реза за счет подмешивания воздуха; нержавеющая сталь 1 мм (е)

Особенности резки толстолистовых металлов

Снизить риск появления заметных дефектов позволяет подбор индивидуального режима резки толстых металлов для каждого отдельного вида сплавов.

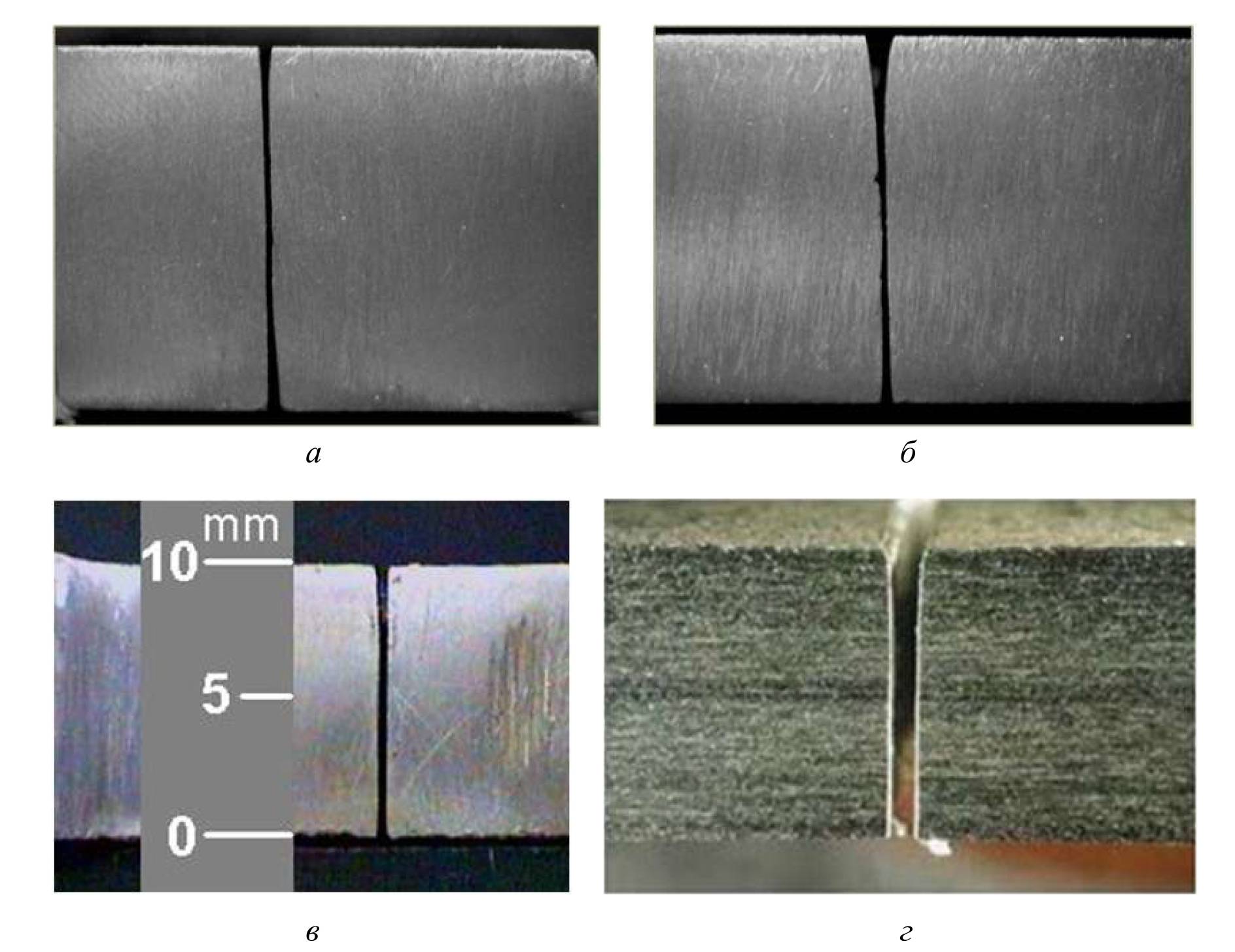

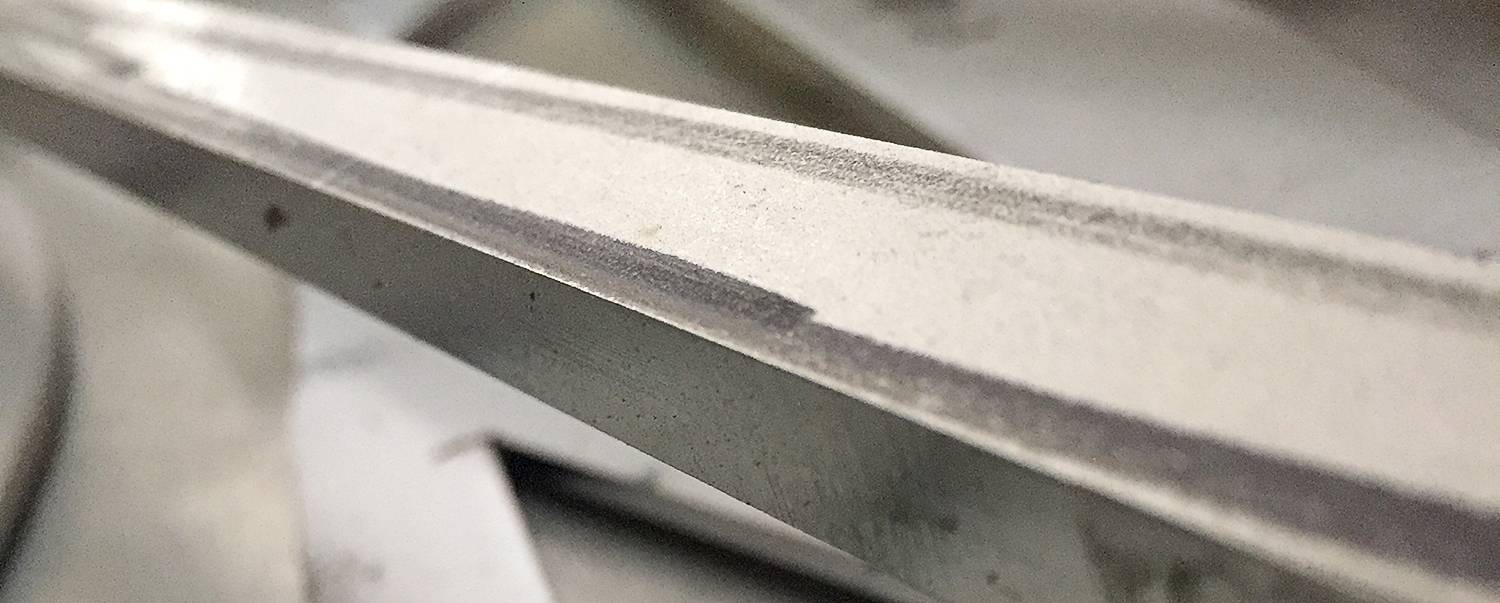

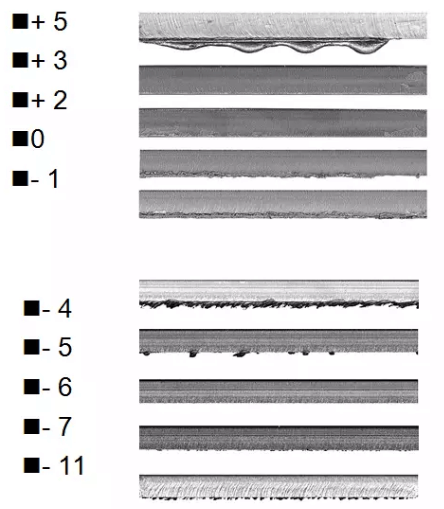

Рис.2 Фотографии формы каналов лазерных резов в поперечных сечениях по отношению к направлению движения лазерного источника: (а, б) — титан, толщина 10 мм, СО2-лазер мощностью 4 кВт, фокусное расстояние 254 мм, ширина канала на половине толщины 330 мкм (а), заглубление фокуса 9 мм, (а) и 19 мм (б), давление 5 атм; (в) — нержавеющая сталь, толщина 10 мм, заглубление фокуса 13 мм; (г) — аустенитная нержавеющая сталь AISI 304, толщиной 6 мм

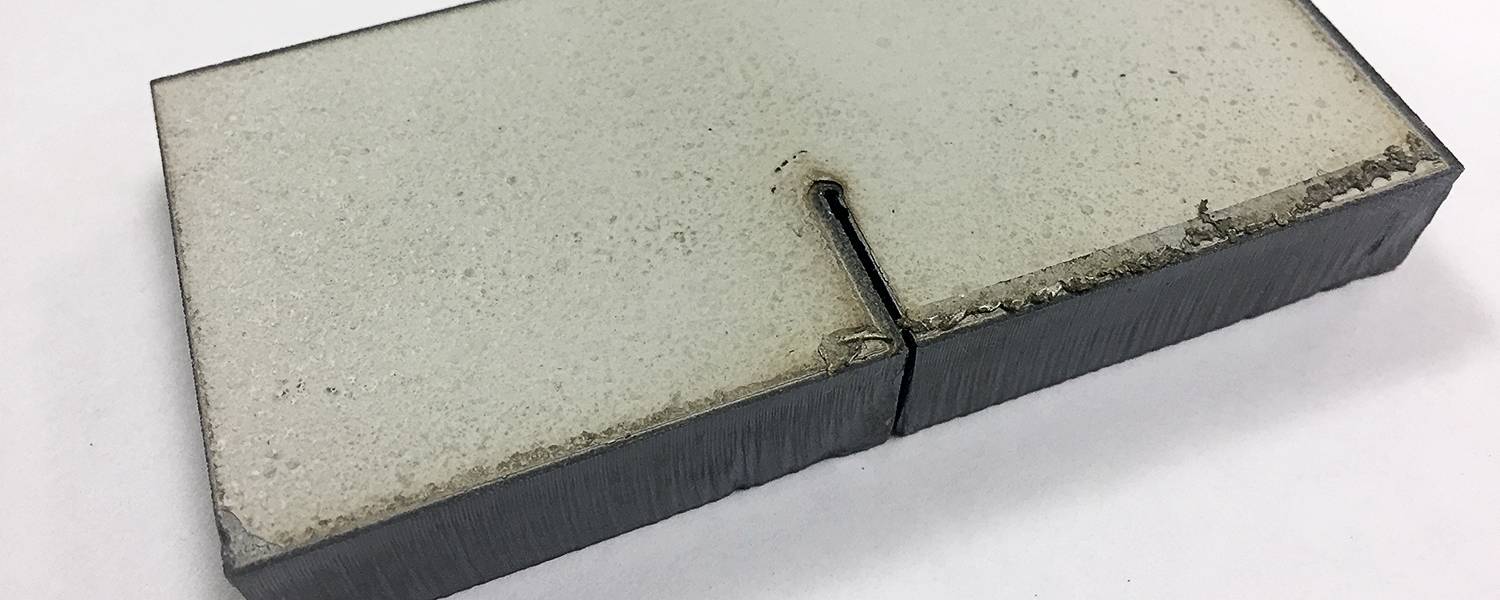

Рис.3 Фотографии рельефа поверхности при различных режимах резки малоуглеродистой стали СО2-лазером мощностью до 5 кВт с использованием традиционной лазерной резки с кислородом (а, б, в, г) и гибридной кислородной резки с поддержкой лазерного излучения (д). Толщина листа L, мм: 5 (а, б); 16 (в, г); 25 (д). Скорость резки Vc, м/мин: 1,6 (а); 1,5 (б); 1,0 (в); 0,6 (г); 0,27 (д). Избыточное давление, атм: 1,0 (а, б); 0,3 (в, г); 6,0 (д)

Легированные стали

Технология лазерной резки легированных сталей выбирается в зависимости от объема содержания в сплаве легирующих элементов. Чем их меньше, тем легче режутся заготовки. Если же количество легирующих элементов относительно велико, вязкость металла повышается, что дает интенсивный процесс окисления металла на срезе с изменением его оттенка и появлением заметных шероховатостей. При резке таких сплавов образуется мартенсит – слой закаленной стали по кромке заготовки, что требует дополнительной корректировки параметров резания.

Нержавеющая сталь

При лазерном раскрое нержавеющих сталей существует высокий риск образования на срезе слоя оксида хрома. Решением проблемы является замена кислорода азотом, который не вступает в реакцию с металлом и исключает процесс его окисления. Однако даже такое технологическое решение не позволяет снизить повышенную вязкость сплава, что вызывает появление дефектов по нижнему краю поверхности.

Алюминий

Лазерная резка алюминия имеет определенные сложности из-за высокой отражательной способности и значительной теплопроводности этого металла. Для него характерно появление множественных микротрещин при длительном интенсивном воздействии, что снижает прочность заготовок и вызывает их преждевременное разрушение. При этом попытка удалить поврежденный слой может стать причиной уменьшения геометрических размеров детали и становится причиной увеличения себестоимости раскроя. Поэтому лазерная резка алюминия применяется преимущественно при изготовлении заготовок и конструкций для нужд «наземного» машиностроения, где незначительные отклонения размеров не имеют принципиального значения.

Титан

Лазерная резка титана предусматривает замену кислорода и азота инертными газами - гелием и аргоном. Они не вступают в реакцию с металлом, что исключает появление на срезе целого ряда дефектов. Аргон считается более предпочтительным благодаря низкой себестоимости, однако его применение может вызвать снижение прочности титанового сплава с последующим снижением уровня прочности всей заготовки. Избежать подобных проблем позволяет использование газовой смеси из аргона и гелия в соотношении 1:1 или 1:4, что повышает качество раскроя и снижает риск порчи детали.

Цены на резку толстого металла на заказ в Москве

Компания ООО «Премьер Лазер» приглашает к сотрудничеству частных специалистов и предприятия, работающие в сфере металлообработки и изготовления металлических деталей и конструкций. Сегодня в перечне услуг цеха – профессиональная плазменная и лазерная резка толстого металла на заказ с гарантией сжатых сроков и высокого качества выполнения. В работе компания использует современные высокоточные станки и фирменное оборудование, исключающее порчу заготовок и обеспечивающее их точное соответствие требованиям чертежной документации. Цены на услугу рассчитываются в индивидуальном порядке и зависят от объема заказа, особенностей сплава и сложности линии кроя. Уточнить условия сотрудничества и уровень цен лазерной резки на заказ можно, позвонив сотрудникам «Премьер Лазер» по указанному телефону.

Важные факторы связанные с лазерной резкой [Часть 2]

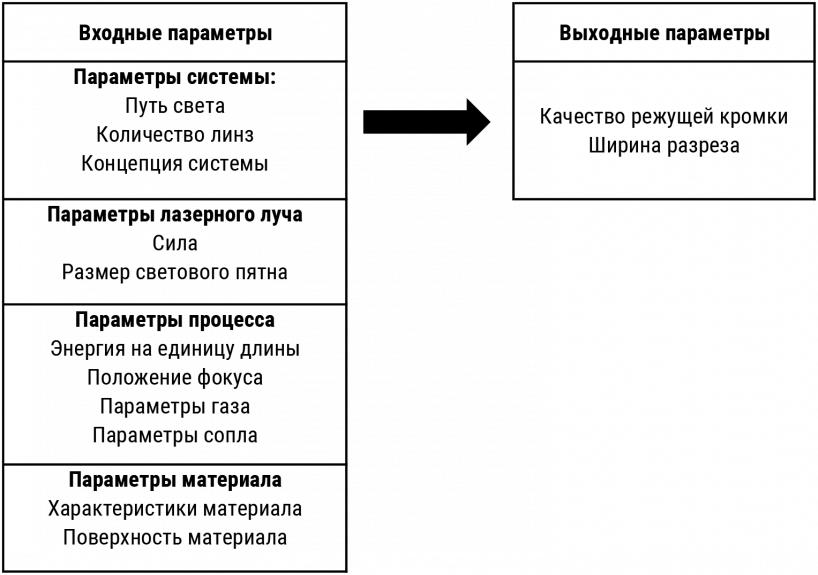

Параметры лазерной резки зависят от характеристик луча, требуемой скорости резки, состава и толщины разрезаемого материала, желаемого качества режущей кромки и т.д. Процесс лазерной резки и качество резки зависят от правильного выбора параметров лазера и обрабатываемой детали. Недостатки в качестве резки могут быть связаны с нарушениями вызванными колебаниями скорости, изменением мощности и пространственного распределения интенсивности, а также нарушениями оптической целостности. Давайте ознакомимся с факторами влияющими на качество лазерной резки поближе.

IV. Скорость резания

Скорость резки напрямую влияет на ширину и шероховатость поверхности реза.

Существует оптимальное значение скорости резания для различной толщины материала и давления режущего газа, которое составляет около 80% от максимальной скорости резания.

1. Слишком высокая скорость

Если скорость резки слишком высокая, это может привести к следующим последствиям.

1) Может не получиться прорезать материал, а искры будут разлетаться беспорядочно.

2) Некоторые участки будут прорезаны, а некоторые - нет.

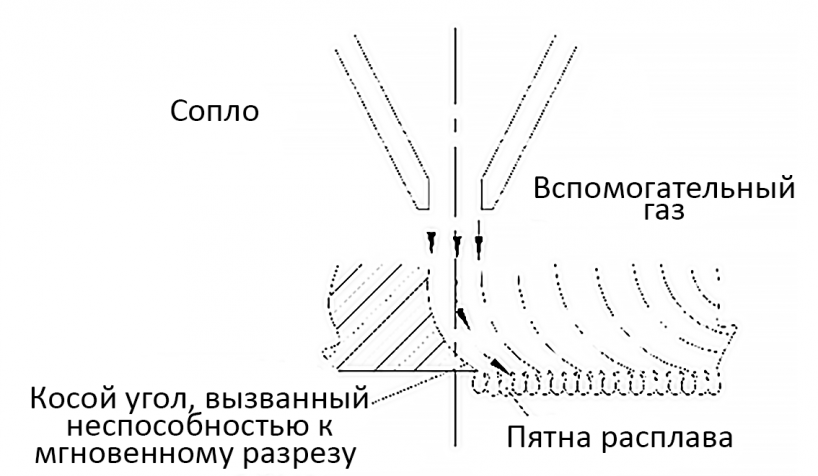

3) Разрезаемый участок имеет наклонную полосу, а нижней части среза присутствуют пятна раствора.

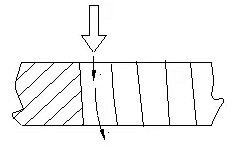

Рис. 18 Слишком высокая скорость

2. Слишком низкая скорость

1) Приводит к переплавке и неровной поверхности реза.

2) Ширина реза расширяется, происходит оплавление острого угла.

3) Влияет на эффективность резки.

3. Определите подходящую скорость резания

О том, можно ли увеличить или уменьшить скорость подачи, можно судить по искрам при резке

1) Искры распространяются сверху вниз.

Рис. 19 Нормальная скорость резания

2) Если искры расположены наклонно, скорость резки слишком высокая.

Рис. 20 Слишком высокая скорость резания

3) Если искры не рассеяны, их мало, и они собираются вместе, скорость слишком низкая.

Рис. 21 Слишком низкая скорость резания

Если скорость подачи соответствует требованиям, то как показано на рисунке, поверхность реза представляет собой относительно гладкую линию, а на нижней половине отсутствует оплавление.

Рис. 22 Нормальная скорость резания

V. Вспомогательный газ для резки

При выборе типа и давления вспомогательного газа для резки необходимо учитывать следующие аспекты:

Кислород обычно используется для резки обычной углеродистой стали при резке под низким давлением.

Воздушная резка обычно используется для резки неметаллов.

Для резки нержавеющей стали обычно используется азот.

Чем выше чистота газа, тем лучше качество резки.

Чистота газа при резке листовой низкоуглеродистой стали должна быть не менее 99,6%, а при резке листовой углеродистой стали толщиной более 12 мм чистота кислорода должна быть выше 99,9%.

Чистота азота при резке листа из нержавеющей стали должна быть выше 99,6%.

Чем выше чистота азота, тем выше качество разрезаемого участка.

Если чистота газа для резки плохая, это не только повлияет на качество резки, но и вызовет загрязнение линзы.

1. Влияние вспомогательного газа на качество резки

1) Газ может способствовать рассеиванию тепла и сгоранию, выдуванию раствора и улучшению качества поверхности резания.

2) Влияние недостаточного давления газа на резку

a. Поверхность резки оплавляется.

б. Скорость резки не может быть увеличена, что влияет на эффективность.

3) Влияние высокого давления газа на качество резки

a. При слишком большом потоке воздуха поверхность реза становится толще, а шов шире.

б. Если поток воздуха слишком велик, отрезаемая часть расплавится, и хорошее качество резки не может быть достигнуто.

2. Влияние вспомогательного газа на перфорацию

1) При низком давлении газа сложнее выполнить перфорацию и время работы увеличивается.

2)При слишком высоком давление газа, точка проникновения расплавится и образуется большая точка плавления.

Поэтому давление газа при перфорации тонкой пластины выше, чем толстой.

3. Вспомогательный газ для резки оргстекла

Оргстекло легко воспламеняется, чтобы получить прозрачную и яркую поверхность резки, для огнезащиты выбирают азот или воздух.

Если выбрать кислород, качество резки будет недостаточно хорошим.

Необходимо выбрать соответствующее давление в соответствии с фактической ситуацией при резке.

Чем меньше давление газа, тем выше яркость режущего света.

Но слишком низкое давление газа приведет к низкой скорости резки, что повлияет на качество нижней поверхности материала.

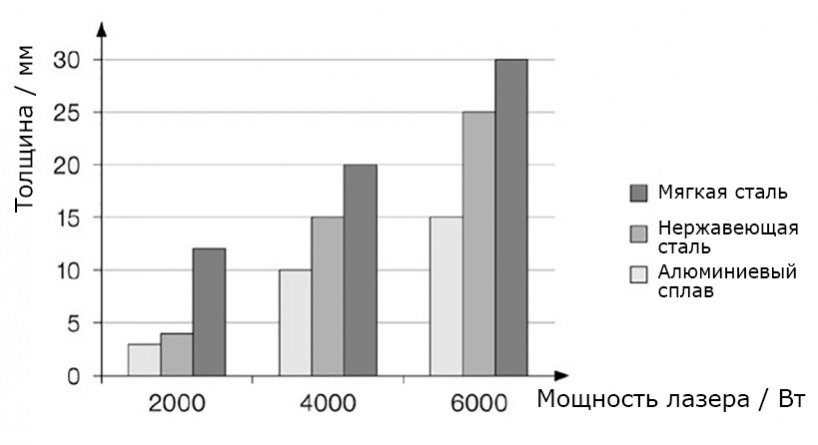

VI. Мощность лазера

Мощность лазерного станка, необходимая для лазерной резки, в основном зависит от типа резки и свойств разрезаемого материала. Наибольшая мощность лазера требуется при резке с испарением, затем следует резка с плавлением и кислородная резка. Мощность лазера оказывает большое влияние на толщину резки, скорость резки и ширину разреза. С увеличением мощности лазера толщина разрезаемого материала увеличивается, скорость резки растет, а ширина разреза также увеличивается. Мощность лазера оказывает решающее влияние на процесс и качество резки.

1. Мощность резки слишком мала для

Рис. 26 Слишком низкая мощность

2. Если мощность слишком высока, вся режущая поверхность расплавится.

Рис. 27 Чрезмерная мощность

3. Недостаточная мощность приводит к появлению расплавленных пятен после резки.

Рис. 28 Дефицит мощности

4. Соответствующая мощность, залог хорошей поверхности разрезаемого участка и отсутсвия расплавленных пятен

Рис. 29 Надлежащая мощность

Сводка параметров резки

Основные параметры лазерной резки

Скорость резки

Учитывая плотность мощности лазера и материал, скорость резки соответствует эмпирической формуле.

Пока она выше порогового значения, скорость резки материала пропорциональна мощности лазера, то есть увеличение плотности мощности может увеличить скорость резки.

Скорость резки также обратно пропорциональна плотности и толщине разрезаемого материала.

Факторы для повышения скорости резки:

1) Увеличить мощность (500-3000W);

2) Изменить режим луча;

3) Уменьшить размер фокусного пятна (например, использовать линзу с коротким фокусным расстоянием;

Для металлических материалов другие переменные процесса остаются неизменными, и скорость лазерной резки может иметь относительный диапазон регулировки при сохранении удовлетворительного качества резки. Этот диапазон регулировки оказывается относительно широким при резке металлов

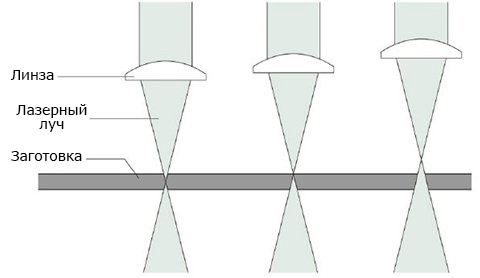

Положение фокуса

После фокусировки лазерного луча размер пятна пропорционален фокусному расстоянию линзы.

После фокусировки луча короткофокусной линзой размер пятна становится небольшим, а плотность мощности в точке фокусировки очень высокой, что очень выгодно для резки материала.

Но недостатки заключаются в том, что глубина фокусировки очень мала, а запас регулировки невелик. Как правило, она подходит для высокоскоростной резки тонких материалов.

Для толстых заготовок подходят линзы с более широкой глубиной фокусировки.

Из-за самой высокой плотности мощности в фокальной точке в большинстве случаев во время резки фокусное положение находится прямо на поверхности заготовки или немного ниже ее. Обеспечение постоянного относительного положения между фокальной точкой и заготовкой является важным условием для получения стабильного качества резки.

Иногда во время работы линза нагревается из-за плохого охлаждения, что приводит к изменению фокусного расстояния, что требует своевременной регулировки положения фокуса.

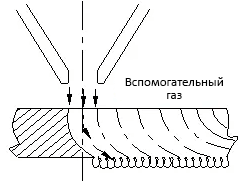

Вспомогательный газ

Вспомогательный газ распыляется коаксиально с лазерным лучом, чтобы защитить линзу от загрязнения и сдуть расплавленный шлак в нижней части зоны резки.

Для неметаллических и некоторых металлических материалов используется сжатый воздух или инертный газ, чтобы удалить расплавленные и испарившиеся материалы и в то же время предотвратить чрезмерное возгорание в зоне резки.

Давление вспомогательного газа

В большинстве случаев для лазерной резки металлов используется реактивный газ (кислород) для образования окислительной экзотермической реакции с горячим металлом.

Это дополнительное тепло может увеличить скорость резки на 1/3-1/2.

При резке тонких листов на высоких скоростях требуется более высокое давление газа для предотвращения прилипания шлака к задней части реза.

При малой толщине материала или низкой скорости резки давление газа может быть соответствующим образом снижено.

Выходная мощность лазера

Мощность лазера и качество режима оказывают важное влияние на резку.

В реальной работе часто устанавливается максимальная мощность для получения высокой скорости резки или для резки толстых материалов.

В приведенном выше параграфе описано большинство факторов, которые могут повлиять на параметры лазерной резки.

В следующей таблице приведены типичные значения параметров резки.

Они не применимы к конкретным случаям, но их можно использовать в качестве справочника для определения правильных параметров запуска.

Типичные значения параметров резки нержавеющей стали DC030

| Толщина (мм) | Фокусное расстояние (дюйм) | Положение фокуса (мм) | Мощность лазера (Вт) | Скорость резки (м/мин) | Давление газа N2 (бар) | Диаметр сопла(мм) | Расстояние от сопла до пластины |

|---|---|---|---|---|---|---|---|

| 1 | 5 | -0.5 | 3000 | 28 | 10 | 1.5 | 0.5 |

| 2 | 5 | -1 | 3000 | 8 | 10 | 1.5 | 0.5 |

| 3 | 5 | -2 | 3000 | 4.75 | 15 | 1.5 | 0.5 |

| 4 | 7.5 | -3 | 3000 | 3.8 | 17.5 | 2 | 0.7 |

| 5 | 7.5 | -4 | 3000 | 2.2 | 20 | 2 | 0.7 |

| 6 | 10 | -5 | 3000 | 2 | 20 | 2.2 | 0.7 |

| 8 | 12.5/15 | -6 | 3000 | 13 | 20 | 3 | 0.7 |

| 10 | 15 | -6 | 3000 | 0.55 | 20 | 3 | 0.7 |

Типичные значения параметров резки низкоуглеродистой стали DC030

| Толщина (мм) | Фокусное расстояние (дюйм) | Положение фокуса (мм) | Мощность лазера (Вт) | Скорость резки (м/мин) | Давление газа N2 (бар) | Диаметр сопла(мм) | Расстояние от сопла до пластины |

|---|---|---|---|---|---|---|---|

| 1 | 5 | 0 | 750 | 9 | 3.5 | 1 | 0.5 |

| 2 | 5 | -0.5 | 800 | 7 | 3 | 1 | 1 |

| 3 | 5 | -0.5 | 800 | 4 | 3 | 1 | 1 |

| 4 | 7.5 | 2 | 3000 | 4.2 | 0.7 | 1 | 1 |

| 6 | 7.5 | 2 | 3000 | 3.3 | 0.7 | 1.2 | 1 |

| 8 | 7.5 | 2 | 3000 | 2.3 | 0.7 | 1.5 | 1 |

| 10 | 7.5 | 2 | 3000 | 1.8 | 0.7 | 1.5 | 1 |

| 12 | 7.5 | 2 | 3000 | 1.5 | 0.7 | 1.5 | 1 |

| 15 | 7.5 | 2 | 3000 | 1.1 | 0.7 | 2 | 1 |

| 20 | 7.5 | 2.5 | 3000 | 0.7 | 0.7 | 2.4 | 1 |

Типичные значения параметров резки стали DC025A1Mg3N2

| Толщина (мм) | Фокусное расстояние (дюйм) | Положение фокуса (мм) | Мощность лазера (Вт) | Скорость резки (м/мин) | Давление газа N2 (бар) | Диаметр сопла(мм) | Расстояние от сопла до пластины |

|---|---|---|---|---|---|---|---|

| 2 | 7.5 | -2.5 | 2500 | 45-6.5 | 10-12 | 1.5 | ≥1.0 |

| 3 | 7.5 | -3.5 | 2500 | 3.0-4.0 | 12-15 | 1.5 | ≥1.0 |

| 4 | 7.5 | -5.0 | 2500 | 1.5-2.0 | 12-16 | 2.0 | ≥1.0 |

| 5 | 7.5 | -5.0 | 2500 | 0.9-1.0 | 12-16 | 2.0 | ≥1.0 |

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Основы лазерной резки — знания, которые вам пригодятся

Лазеры впервые были использованы для резки в 1970-х годах.

В современном промышленном производстве лазерная резка более широко применяется в обработке листового металла, пластмасс, стекла, керамики, полупроводников и таких материалов, как текстиль, дерево и бумага.

В ближайшие несколько лет применение лазерной резки в прецизионной обработке и микрообработке также получит значительный рост.

Во-первых, давайте посмотрим, как работает лазерная резка.

Когда сфокусированный лазерный луч попадает на заготовку, область облучения быстро нагревается, расплавляя или испаряя материал.

Как только лазерный луч проникает в заготовку, начинается процесс резки: лазерный луч движется по контуру и расплавляет материал.

Обычно для удаления расплава из разреза используется струйный поток, оставляя узкий зазор между режущей частью и рамой.

Узкие швы получаются почти такой же ширины, как и сфокусированный лазерный луч.

Примечание: данная статья является переводом

Газовая резка

Газовая резка - это стандартная техника, используемая для резки низкоуглеродистой стали. В качестве режущего газа используется кислород.

Перед вдуванием в разрез давление кислорода повышается до 6 бар. Там нагретый металл вступает в реакцию с кислородом: он начинает гореть и окисляться.

В результате химической реакции высвобождается большое количество энергии (в пять раз больше энергии лазера).

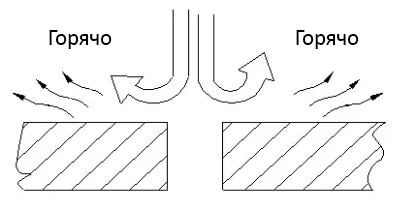

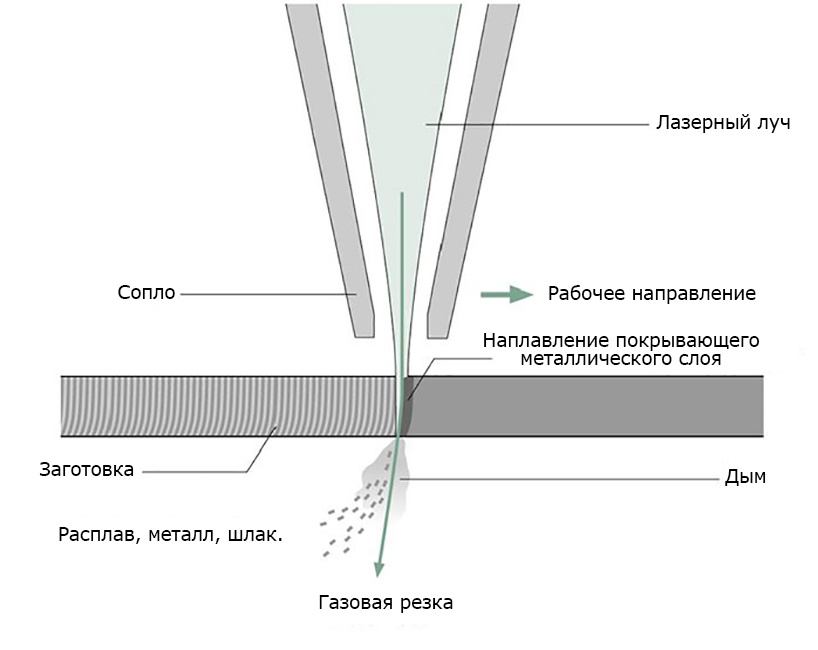

Рис.1 Лазерный луч плавит заготовку, а режущий газ сдувает расплавленный материал и шлак в зоне разреза

Резка плавлением

Резка плавлением - это еще один стандартный процесс, используемый при резке металла, который также может применяться для резки других легкоплавких материалов, например, керамики.

В качестве газа для резки используется азот или аргон, а воздух под давлением 2-20 бар продувается через разрез.

Аргон и азот являются инертными газами, что означает, что они не вступают в реакцию с расплавленным металлом в надрезе, а просто выдувают его на дно.

Между тем, инертный газ может защитить режущую кромку от окисления воздухом.

Резка сжатым воздухом

Сжатый воздух также можно использовать для резки тонких листов.

Давления воздуха, увеличенного до 5-6 бар, достаточно, чтобы сдуть расплавленный металл в разрезе.

Поскольку почти 80% воздуха - это азот, резка сжатым воздухом - это, по сути, резка плавлением.

Плазменная резка

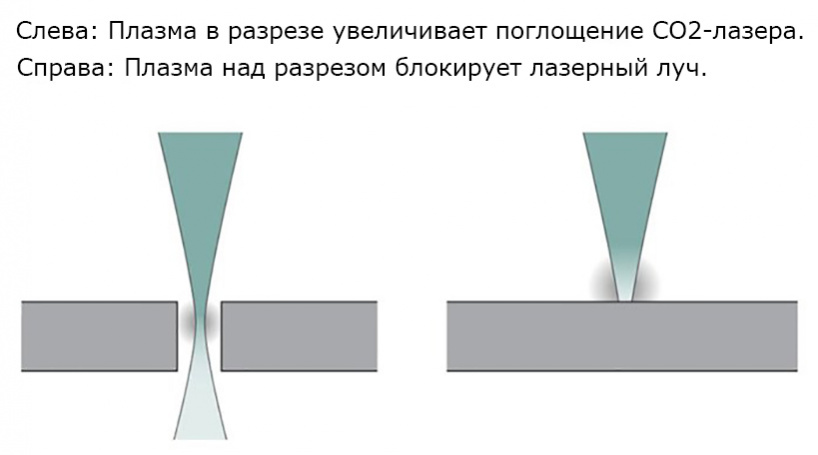

Если параметры выбраны правильно, то в разрезе плазменной резки с применением плазменного наплавления появляются плазменные облака.

Плазменное облако состоит из ионизированного пара металла и ионизированного газа для резки.

Плазменное облако поглощает энергию CO2-лазера и переводит ее в заготовку, позволяя соединить больше энергии с заготовкой, что позволяет быстрее плавить металл и ускоряет процесс резки.

Поэтому процесс резки также называют высокоскоростной плазменной резкой.

Плазменное облако фактически прозрачно для твердого лазера, поэтому плазменная резка может использоваться только при лазерной резке CO2.

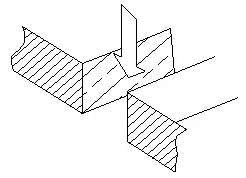

Газифицирующая резка

Газифицирующая резка испаряет материал и минимизирует тепловое воздействие на окружающий материал.

Использование непрерывной обработки CO2-лазером для испарения материалов с низким тепловыделением и высоким поглощением позволяет достичь вышеуказанных эффектов, например, тонкой пластиковой пленки и неплавящихся материалов, таких как дерево, бумага и пенопласт.

Ультракороткоимпульсный лазер позволяет применить эту технику к другим материалам.

Свободные электроны в металле поглощают лазер и резко нагреваются.

Лазерный импульс не вступает в реакцию с расплавленными частицами и плазмой, и материал сублимируется напрямую, не успевая передать энергию окружающему материалу в виде тепла.

В материале для пикосекундной импульсной абляции нет явного теплового эффекта, нет плавления и образования заусенцев.

Рис.3 Газификационная резка: лазер заставляет материал испаряться и гореть. Давление пара вытягивает шлак из разреза

На процесс лазерной резки влияют многие параметры, некоторые из которых зависят от технических характеристик лазерного генератора и станка для лазерной резки, а другие варьируются.

Степень поляризации

Степень поляризации показывает, какой процент лазера преобразуется.

Типичная степень поляризации составляет около 90%. Этого достаточно для высококачественной резки.

Диаметр фокусировки

Диаметр фокуса влияет на ширину разреза и может изменяться путем изменения фокусного расстояния фокусирующей линзы. Меньший диаметр фокуса означает более узкие разрезы.

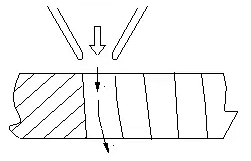

Фокусное положение

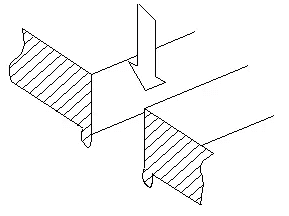

Положение фокуса определяет диаметр луча, плотность мощности и форму надреза на поверхности заготовки.

Рис. 4 Положение фокуса: внутри, на поверхности и на восходящей стороне заготовки.

Мощность лазера

Мощность лазера должна соответствовать ьипу обработки, а также типу и толщине материала.

Мощность должна быть достаточно высокой, чтобы плотность мощности на заготовке превышала порог обработки.

Рис.5 Более высокая мощность лазера позволяет резать более толстый материал

Рабочий режим

Непрерывный режим в основном используется для резки стандартного контура металла и пластика толщиной от миллиметра до сантиметра.

Для выплавки отверстий или получения точных контуров используются низкочастотные импульсные лазеры.

Скорость резки

Мощность лазера и скорость резки должны соответствовать друг другу. Слишком высокая или слишком низкая скорость резки может привести к увеличению шероховатости и образованию грата.

Рис.6 Скорость резания уменьшается с увеличением толщины пластины

Диаметр сопла

Диаметр сопла определяет форму потока газа и воздушного потока из сопла.

Чем толще материал, тем больше диаметр газовой струи и, соответственно, больше диаметр отверстия сопла.

Чистота и давление газа

Кислород и азот часто используются в качестве газов для резки.

Чистота и давление газа влияют на эффект резки.

При резке кислородным пламенем чистота газа составляет 99,95 %.

Чем толще стальной лист, тем ниже давление газа.

При резке азотом чистота газа должна достигать 99,995 % (в идеале 99,999 %), что требует более высокого давления при плавлении и резке толстых стальных листов.

Технические параметры

На ранней стадии лазерной резки пользователь должен определить настройки параметров обработки путем пробной операции.

Теперь необходимые параметры обработки хранятся в управляющем устройстве системы резки.

Для каждого типа и толщины материала имеются соответствующие данные.

Технические параметры позволяют людям, не знакомым с технологией, беспрепятственно управлять оборудованием для лазерной резки.

Оценка качества резки

Существует множество критериев для определения качества кромок лазерной резки.

Например, стандарт формы грата, провисания и зернистости можно оценить невооруженным глазом.

Прямолинейность, шероховатость и ширина надреза должны быть измерены специальными приборами.

Осаждение материала, коррозия, область термического воздействия и деформация являются важными факторами для измерения качества лазерной резки.

Перспективы в будущем

Непрерывный успех лазерной резки находится за пределами досягаемости большинства других методов. Эта тенденция продолжается и сегодня. В будущем применение лазерной резки будет становиться все более и более перспективным.

Читайте также: