Торцевая фреза по металлу чертеж

Обновлено: 04.10.2024

Во время фрезерной металлообработки важно, какой вид фрезы по металлу выбрал мастер. В статье мы расскажем о многочисленных разновидностях и особенностях их применения – это понадобится как новичку, так и для повторения профессионалу.

Конструкция и принцип работы

Данный инструмент повсеместно используется на современном оборудовании с целью создания на заготовке среза любой формы. Это довольно оптимальное устройство, позволяющее делать отверстия, канавки, а также убирать лишний слой стали.

Инструментная единица создается из прочного инструментального сплава с соблюдением максимальной точности. Чтобы выполнить параметры, которые заявлены в ТУ, используется обработка торцовым инструментом с большим набором зубцов – резцовые вставки регулируют параметры до 1 мк.

Конструктивно резец имеет несколько рабочих острых граней. Вставки часто делаются из алмаза, керамики и кардной проволоки для прочности.

Конструкция состоит из:

- • Части для работы.

- • Хвостика.

- • Центрового отверстия.

- • Торцовых зубьев и канавок между ними.

- • Шейки посередине.

Каждый зубец обладает, в свою очередь, передней и задней поверхностью, режущей кромкой.

Принцип работы заключается в том, что инструмент быстро вращается. Одновременно движется заготовка. При соприкосновении механически под воздействием давления срезается верхний слой стали.

Классификация фрез: по каким параметрам

Во время классифицирования ориентируются на следующие основные признаки:

- • как расположены зубцы;

- • сборная или цельная конструкция;

- • направление режущих кромок;

- • как крепятся насадки;

- • материал изготовления.

Кроме того, важен типоразмер и максимальное напряжение.

Типы фрез по металлу

Обычно при разносторонней деятельности и многочисленных задачах фрезеровщик имеет полный набор, причем сам он отлично знает, как они работают. Но новичкам нужно сделать небольшой обзор.

Дисковые

Они представляют собой диск с зубьями. При этом срезающие кромки бывают или с одной стороны, или с обеих – в зависимости от назначения. В ходе этапов металлообработки (от черновой до финишной) может изменяться размер зазубрин. Твердосплавный инструмент применяется при сложных условиях резки, когда очень сложно выводить стружку из зоны работы. Когда применяют эту разновидность фрез:

- • для обрезки краев или распиловки;

- • для прорезки пазов;

- • для снятия фасок и пр.

Соответственно, среди дисковых можно встретить отрезные, прорезные и другие подвиды. Расскажем о некоторых из них, которые имеют конструктивные отличия.

Двусторонние

Зубья таких дисков оснащены двумя режущими кромками – классической на торцевой части, а также на прямой поверхности. Такая модификация дороже и производительнее.

Трехсторонние

Еще более опасные зубцы – теперь их оснащают тремя лезвиями, то есть с каждой из сторон – по краям, с торцов и сверху.

Пазовые

Здесь только одна кромка, располагающаяся на рабочей поверхности. Инструмент подходит для не очень глубокой и точной выборки стали. Он может быть с различным количеством зубьев и глубиной выемок. Одно распространенное название фрезы этого типа – «ласточкин хвост». Почему? Потому что зона резки имеет форму усеченного конуса, как перья ласточки.

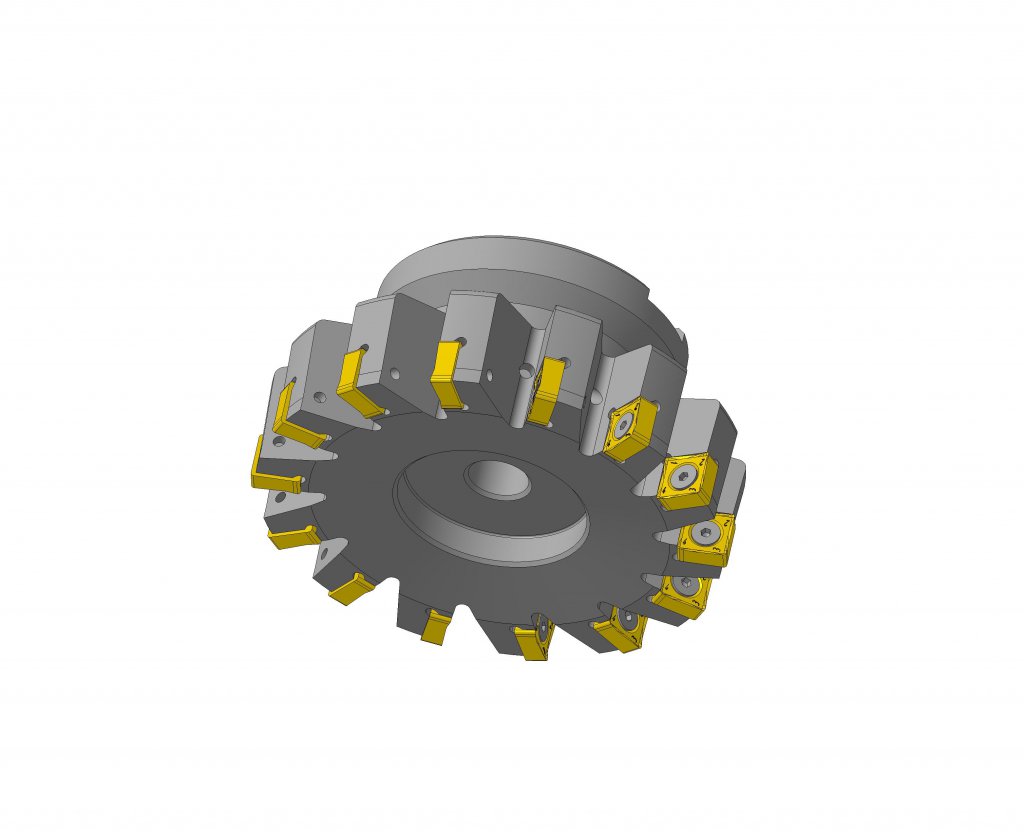

Торцевые

Из наименования уже понятно, что работает такой инструмент своей боковой частью. Именно торцы цилиндра (разной ширины) наделены лезвиями, которые обрабатывают плоскость металлической заготовки. Устанавливается деталь, соответственно, перпендикулярно стальной детали.

Очень часто они бывают со съемными пластинами, что экономит расходные материалы фрезеровщика. Это возможно, благодаря общей массивности конструкции. К преимуществам следует отнести:

- • Легкость работы с плоскими элементами, листами и ступенчатыми поверхностями.

- • Высокая скорость металлообработки.

- • Плавность процесса.

Цилиндрические фрезы по металлу – что это такое

Цилиндрические инструменты могут быть с разной формой зубьев.

Прямые

Менее востребованные и универсальный, даже редко встречающейся. Он хорош и удобен, но при очень узком профиле работ: оснастка должна располагаться параллельно заголовки, а сам участок металлообработки должен иметь легкий доступ, ровную поверхность. В целом такие идеальные условия встречаются редко – это только узкие плоскости.

Винтовые

Наиболее многофункциональные, универсальные и, соответственно, востребованные. Линии реза идут не прямо, а по закрученной спирали. Заданный угол наклона может быть различным. В зависимости от выбранных граней можно проводить фактически любую выборку – на различных деталях. Особенности:

- • Высокое усилие при работе.

- • Возможность использования сдвоенных инструментов, когда грани находятся в противоположных направлениях – это уменьшает силу, воздействующую на кромки.

Отдельный вид фрезы – «кукуруза», которая находит применение в обработке уступов и создании канавок и их шлифовании. Они интересно выглядят.

Угловые

Это усеченный конус, который имеет острые внешние края и торцы зубьев. Основное назначение использования – металлообработка углов и неровных поверхностей, снятие прямоугольных фасок. Также с их помощью делают стружечные желобки и много дополнительных операций. Кромки резания сделаны с наклоном, что позволяет добиться любого угла работы. Посмотрим, какие есть подвиды.

Монолитные

Второе название – цельнометаллические. Их суть в том, что вся конструкция выполняется из одного прочного материала. Дополнительное усовершенствование – наличие кольцевых канавок, которые позволяют беспрепятственно убирать образованную стружку.

Снапаянными режущими пластинами (коронками)

Здесь все просто, наконечники выбираются, а затем припаиваются к основанию. Сами зубцы изготавливаются из твердых сплавов, их модификаций многочисленное множество, распространенной является корончатый.

Для предварительной обработки

Это фрезы, которые не отличаются высокой точностью, а предназначены именно для грубого среза сразу большого объема металла.

Для финишной стадии

Они имеют более мелкие, неглубокие зубья из твердого сплава с добавлением других прочных абразивных веществ. Их не стоит путать со шлифовкой. Задача – достигнуть максимальной чистоты при металлообработке.

С хвостовиком цилиндрического типа

Хвостовая часть не является рабочей, она не взаимодействует с заготовкой, а служит для надежного крепления в крепеже основания. Когда хвост создан в форме цилиндра, то есть бочонка, то возможности довольно ограничены – движение может быть осуществлено только под одним углом, поэтому обрабатываются только прямые поверхности.

Для чего нужны фрезы с хвостовиком конического вида

Концевые

Их также называют пальчиковыми из-за аккуратного внешнего типа – вытянутый цилиндр напоминает палец. Их основное предназначение – врезка пазов, создание выемки, работа с контурными уступами. Очень хорошо они подходят для металлообработки двух перпендикулярных плоскостей. Они делятся аналогично угловым на:

- • монолитные или со сменными пластинами;

- • разную форму хвостовиков;

- • степень обработки – от начальной до финишной.

Фасонные

Подходит для производства фасок и обточки протяжных фасонных деталей. Если они короткие, то обычно фрезеровка не применяется, а используется протягивание. Интересен внешний вид оснастки – два круга с зазубринами. Есть несколько разновидностей.

Острая заточка

Второе название – остроконечные. Их режущий край хорошо виден, а также прекрасно поддается повторной заточке. Их просто корректировать при необходимости.

Затылованные инструменты

Ими очень удобно обрабатывать закрытые канавки и фаски, кромки. Режущие ножи у них немного выступают за пределы основного диска, поэтому их сложно затачивать.

Какие червячные фрезы бывают по металлу

Это многолезвийный инструмент. Его назначение – нарезание зубчатых колес, а также шлицевых валов, которые имеют эвольвентный профиль. Металлообработка заключается в точечном касании лезвий поверхности.

Цельные и сборные

Монолитные инструменты выполнены полностью из инструментальных сплавов – они крепкие и более надежные. Зато вторая модификация отличается тем, что можно менять наконечники, а также заменять их при порче, производить более удобную заточку.

Однозаходные и многозаходные

Это число витков, которые есть на червячной фрезе. Чем их больше, тем выше производительность, но вот точность начинает хромать. Поэтому большое количество заходов применяется в основном только при черновой отделке.

Со шлифовальными и не шлифованными зубьями

Проще говоря – это степень исправности. Чем она выше (тонкая обработка), тем лучше происходит шлифовка. В то время как обдирная, черновая, промежуточная и даже чистовая стадия – это инструменты, которые не предназначены для шлифования.

Корончатые сверла

Их используют для создания отверстий. Можно применять классическую спиральную разновидность, но по степени точности они в 4 раза уступают рассматриваемому варианту. Их назначение – для станков с ЧПУ.

Можно услышать название борфрез. Это аналогичная оснастка, но крепится она в ручной электродрели, выполняет аналогичную функцию.

Шпоночные

Удобный небольшой цилиндр с очень плавно расположенными витками режущих кромок на рабочей части. Особенность заключается в том, что есть специальные выемки, которые предназначены для легкого отвода стружки.

Конические

Или конусные. Имеют вид усеченного конуса и подходят не для прямых участков, а для округлых деталей. Одна из разновидностей – пальчиковая.

Сферические

Не самые популярные, применяются при однопроходной металлообработке с целью создать довольно качественные пазы и фигурные уступы. Маленькие лезвия находятся со всех сторон рабочей сферы.

Фреза под Т-образные выемки

Такая форма необходима при создании углублений в головке крепежных изделий или при подготовке валов со шлицевыми соединениями. Иногда их называют грибком, действительно, они имеют похожую конфигурацию, но перевернутую.

Сборные

Это очень удобный и многогранный инструментальный комплект, который состоит из основания и нескольких отверстий для крепежей нужных резцов. С одной стороны, это крайне эффективно, можно совместить в одном наконечнике массу функций. Но, как и любая универсальная вещь, она уступает узкоспециализированной.

Классификация фрез по некоторым характеристикам

Конечно, приведенные выше разграничения (по конфигурации, назначению) – это не единственные способы различать оснастку. Настоящий фрезеровщик имеет такой большой ассортимент изделий, что не без труда сможет его разложить. Какие еще бывают причины для классифицирования.

Разное число заходов

- • Однозаходные.

- • Двухзаходные.

- • Четырехзаходные.

Но может быть любое количество витков.

Чем меньше заходов, тем больше отведенная площадь под канавки. Особенностью работы с таким инструментом является то, что в каждое мгновение на заготовку оказывает воздействие только одна конкретная режущая кромка. Это очень положительно сказывается на создании продукта на высоких оборотах и при большой скорости, поскольку это позволяет беспрепятственно удалять отходы.

Также это актуально при осуществлении деятельности с мягкими металлами и другими веществами, например, с пластиком или ПВХ,акрилом. Еще их применяют при черновой и обдирочной процедуре, когда качество и точность – это не самые главные показатели.

Многозаходные используются при работе с материалом, имеющим твердую и хрупкую структуру. Движение будет плавным, без ударов, потому что одновременно поверхности касается несколько зубьев.

Тип удаления стружки

Здесь все просто — отход летит либо вверх, с таким направлением привыкли обращаться все фрезеровщики, либо вниз. Первый вариант наиболее удобен, если создаются пазы или глухое отверстие, поскольку металл не скапливается там. Но есть и минус – из всего «вылетевшего» часть может приземлиться опять на рабочую зону и препятствовать хорошему резанию. Второй вариант, соответственно, имеет более узкие возможности, но при некоторых видах работ более рекомендован.

Нюансы выбора

Мы рекомендуем отталкиваться от:

- • поставленной задачи;

- • прочности обрабатываемого материала;

- • потенциала механизма.

На все инструментальные единицы нанесена классическая маркировка, поэтому в типоразмере вы не ошибетесь.

Правила хранения и эксплуатации

Обязательно необходимо следить за:

- • Остротой заточки.

- • Отсутствием ржавчины или прочих загрязнений.

- • Надежной фиксацией в суппорте.

Лучше всего использовать специальные сухие и освещенные шкафы для складирования.

Широкие возможности фрезерных станков

В статье мы рассказали про виды фрез и их назначение по металлу. Будьте внимательны во время работы за станковым оборудованием!

Торцовые фрезы

У торцовых фрез (рис. 4.6) ось вращения расположена перпендикулярно к обрабатываемой поверхности. При этом кромки главных режущих кромок, находящихся на цилиндрической поверхности, на торце фрезы имеются вспомогательные режущие кромки, расположенные под некоторым углом.

Торцовые фрезы, как правило, изготавливают насадными, а когда их диаметр становится значительно меньше длины, то они переходят в группу концевых фрез. Торцовые фрезы широко используются при обработке плоских поверхностей, в том числе ступенчатых, которые невозможно обработать цилиндрическими фрезами.

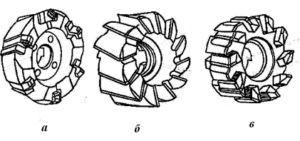

Рис. 4.6. Конструкции торцовых фрез: а – насадная; б – концевая цельная; в – концевая со вставными зубьями.

По сравнению с цилиндрическими фрезами торцовые имеют следующие преимущества:

— конструкция торцовых фрез позволяет расположить большее число зубьев на длине контакта с заготовкой;

— торцовые фрезы можно изготавливать с жесткими, массивными корпусами, с надежным креплением режущих элементов, например из твердого сплава;

— при фрезеровании плоскостей можно получать более низкую шероховатость за счет большого числа вспомогательных режущих кромок на торце и при наличии зачистных зубьев.

Благодаря этим достоинствам, торцовые фрезы по сравнению с другими типами фрез нашли наибольшее применение в металлообработке, поэтому на практике они иметь много конструктивных разнообразий.

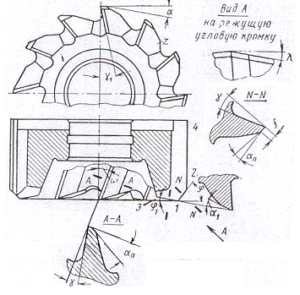

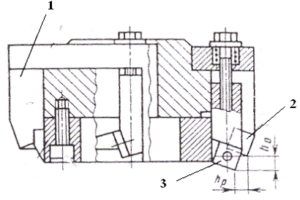

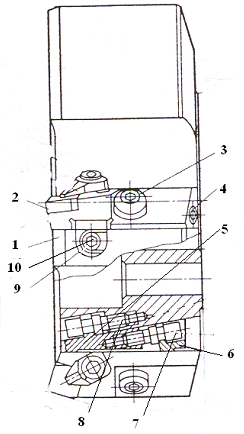

На рис. 4.7 показана типовая конструкция насадной фрезы. Фреза насаживается на оправку, которая закрепляется в шпинделе станка при помощи болта. По исполнению, показанная на рис. 4.7 фреза, относится к цельным фрезам.

Рис. 4.7. Геометрические параметры торцовой фрезы

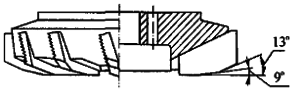

Рис. 4.8. Торцово-коническая сборная фреза

Главные режущие кромки торцовых фрез могут быть прямолинейными, но чаще всего они наклонные или винтовые (ω=10…15 о ), чем обеспечивается лучший отвод стружки из зоны резания и более равномерная работа фрезы. Кроме того, из-за угла наклона зубьев к оси фрезы создаются положительные передние углы на торцевых режущих кромках.

Главный угол в плане φ у торцовых фрез можно изменять в широких пределах (до 90) и ниже. Для повышения стойкости и производительности обработки угол φ уменьшают до 45…60 и даже до 10…30. Такие фрезы называют торцово-коническими, так как главные режущие кромки у них находятся на конической поверхности (рис. 4.8). Стойкость и производительность таких фрез повышается за счет уменьшения толщины среза при заданной подаче на зуб. Однако при уменьшении угла φ до 10 о резко возрастает осевая составляющая силы резания, отталкивающая фрезу от заготовки, в результате чего фрезерование оказывается возможным только на очень жестких станках. В таблице 4.5 приведены основные параметры торцовых цельных фрез из быстрорежущей стали.

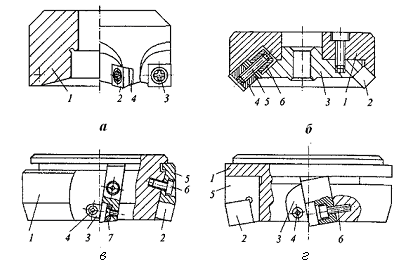

реже круглые и пятигранные с отверстиями для крепления или без них. Крепление пластин осуществляется винтами или рычагами через отверстие, а также клиньями, прижимающими пластину к гнезду в корпусе или во вкладыше. На рис. 4.9 представлены некоторые примеры торцовых фрез, оснащенных СМП.

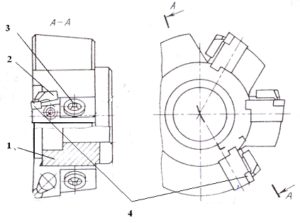

На рис. 4.9,а показана фреза с креплением пластин 2 в гнездах, выполненных в корпусе 1. Крепление пластин осуществляется винтами 3 с конической головкой. Для предохранения корпуса фрезы от повреждений при поломке пластин используют подкладки 4, изготовленных из твердого сплава (или закаленной стали) и имеющие форму, соответствующую форме режущих пластин. Фрезы такого типа просты в изготовлении, компактные, имеют минимальное число деталей. К недостаткам можно отнести возможность механического повреждения корпуса в процессе эксплуатации и повышенное биение режущих кромок из-за погрешностей изготовления гнезд под пластины.

Рис. 4.9.Торцовые фрезы, оснащенные СМП: а – базы под пластины в корпусе фрезы; б – базы под пластины на составных частях корпуса; в – с вкладышами и двумя базами; г – с вкладышами (кассетами) и тремя базами во вкладышах.

Для повышения точности положения режущих кромок иногда базы под пластины создают из составных частей корпуса (рис. 4.9, б). Фреза состоит из корпуса 1 и опорного кольца 3, на каждом из которых имеется одна база под пластины 2. При этом пластины крепят клином 4 с двухшаговым (дифференциальным) винтом 5, который ввертывается не в корпус фрезы, а в специальный вкладыш 6.

Использование вкладышей для крепления пластин показано также на рис. 4.9, в. В этом случае, режущие пластины 2 крепятся во вкладышах 5, устанавливаемых в пазах корпуса 1 и закрепляемых винтами 6. вылет вкладышей вдоль оси задан точно, поскольку вкладыши упираются в стенку кольцевого паза корпуса. Пластины 2 опираются на дно гнезда во вкладыше, а в радиальном направлении – на корпус фрезы. Крепятся пластины клином 3 и винтом 4. Предохранительные пластины 7 устанавливаются под режущие пластины и закрепляются винтами. Рассмотренный вариант крепления твердосплавных пластин обеспечивает малое биение зубьев фрезы, а корпус получается более технологичным.

Базирование пластин во вкладышах по трем плоскостям показано на рис. 4.9, г. Здесь вкладыши (кассеты) 5 в осевом направлении упираются в стенку кольцевого паза и крепятся в корпусе 1 винтом 6. Режущие пластины 2 прижимаются клином 3 с помощью винта 4. В одном и том же корпусе фрезы могут устанавливаться вкладыши с гнездами под различные формы и размеры режущих пластин, в том числе из разных инструментальных материалов. Способы крепления СМП для торцовых фрез приведены в таблице 4.8.

Таблица 4.8. Типы торцовых фрез с применением сменяемых многогранных пластин (СМП)

Базовые поверхности под пластину

Торцовые фрезы с механическим креплением, благодаря использованию сменных (многогранных и круглых) пластин, обеспечивают повышение стойкости (более чем в два раза), производительность (за счет снятия больших припусков до 25 мм за один проход) и снижением мощности резания (до 20%).

При получистовой и чистовой обработке чугунов и закаленных сталей фрезами, оснащенными пластинками из минералокерамики и композита, позволяет повысить качество обработки, а в отдельных случаях заменить процесс шлифования. Благодаря применению двух и трехступенчатых фрез и СМП, расположенными со смещением в радиальном и осевом направлении, обеспечивается снятие больших припусков за проход фрезы без возникновения вибраций (рис. 4.10).

Рис. 4.10. Схема двухступенчатой торцовой фрезы с механическим креплением неперетачиваемых пластин: 1 – корпус; 2,3 – смежные зубья фрезы смещенные в радиальном и осевом направлениях; hp— смещение в радиальном направлении; ho — смещение в осевом направлении

Смещение пластин в радиальном направлении составляет примерно 1 мм, в осевом – 7…9 мм.

Фрезы с положительным передним углом применяются при обработке нежестких заготовок из вязких металлов. При обработке заготовок из чугуна и с большими ударными нагрузками используются фрезы с отрицательным передним углом пластин.

Задний угол при установке пластин получается примерно равным 10 0 .

Углы в плане для круглых пластин зависят от глубины резания, а для многогранных пластин – от числа граней пластин, как это указано ниже:

Число граней пластины 4; 5; 6

Главный угол в плане φ, град. 75; 67; 55

Вспомог-й угол в плане φ / , град. 10…15 o

Неперетачиваемые СМП изготавливаются из твердых безвольфрамовых сплавов, которые имеют высокую твердость, но меньшую прочность на изгиб. Использование безвольфрамовых твердых сплавов эффективно и при фрезеровании коррозионно-стойких и жаропрочных сталей. В таблице 4.9. представлены параметры торцовых фрез с механическим креплением СМП.

В современных условиях производства, когда технологическое оборудование позволяет увеличить скорости резания на порядок выше традиционных, использование минералокерамического и поликристалического сверхтвердого инструментального материала (СТМ) при обработке заготовок из коррозийно-стойких и жаропрочных сталей, открывает направление, обеспечивающего резкое повышение производительности и высокое качества обработки поверхностей фрезерованием. Износостойкость пластин из минералокерамики до десяти раз выше, чем твердосплавных инструментов. Пластины из синтетических СТМ (композиты 01 и 10) позволяют фрезеровать заготовки из закаленных сталей, чугунов любой твердости (в том числе по корке).

Таким образом, благодаря применению пластин из СТМ можно повысить скорость резания сталей в 8…10 раз, чугунов – до двадцати раз, минутную подачу в 5…7 раз (при уменьшении подачи на зуб в четыре раза), снимаемый припуск в 5 раз, а силу резания до 2…3 раз. Кроме того, высоту микронеровностей на обработанной поверхности детали можно снизить до 2-х раз. Столь значительные показатели при фрезеровании, например, на автоматизированных станках, обеспечиваются асимметричностью фрез (возможности их балансировки) и свободным размещением стружки.

При торцовом фрезеровании в зависимости от обрабатываемого металла назначается возможная скорость резания, затем подача на зуб и глубина резания, примерное значение которых можно определить из табл. 4.10.

Глубина резания торцовых ступенчатых фрез с пластинами СТМ может быть увеличена в 1,5 раза. При скоростях резания 12000 м/мин, т.е. в условиях сверхскоростной обработки, подача на оборот фрезы может быть снижена до десяти долей мм, что обеспечивает высокое качество обработанной поверхности. Увеличение частоты вращения шпинделя станка до 60000 мин -1 и более создает условия для высокопроизводительного фрезерования как чистового, так и получистового и обдирочного.

Таблица 4.10. Режимы торцового фрезерования различных металлов с применением сверхтвердого инструментального материала (СТМ)

Скорость резания, м/мин

Подача на зуб, мм

Стали конструкционные и легированные нетермообработанные HRC ≤30 (в состоянии поставки)

10; 01; 10Д; 02; киборит

Стали конструкционные, легированные, инструментальные закаленные HRC 35-55

Стали закаленные, цементированные, HRC 55-70 (кроме быстрорежущих и высокохромистых)

Чугуны серые и высокопрочные НВ 150-300 (в том числе по литейной корке)

05; 10; 10Д; 02; Томал-10; киборит

Чугуны отбеленные, закаленные, НВ 400 -600

10; 01; 10Д; 02; Томал-10; киборит

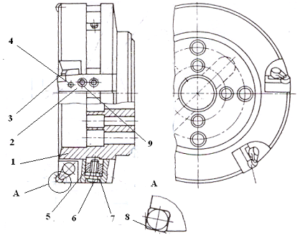

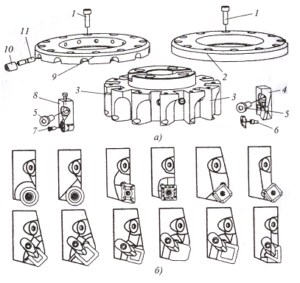

Торцовые фрезы с пластинами СТМ изготавливаются право- и леворежущие, небольшого диаметра (20…63 мм) для обработки малогабаритных корпусных заготовок и большого диаметра (80…160 мм) для обработки крупных заготовок с нерегулируемыми круглыми и многогранными пластинами. Кассетный принцип размещения пластин является неотъемлемой частью конструкций торцовых фрез (рис. 4.11). Кассеты 2 с режущими пластинами 4 крепятся в корпусе 1 фрезы винтами 3. Рекомендованные параметры нерегулируемых кассетных фрез с пластинами СТМ приведены в таблице 4.11.

Рис. 4.11. Схема насадной сборной нерегулируемой торцовой фрезы, оснащенной кассетами: 1 – корпус; 2 – кассеты с режущей пластиной; 3 – винт крепления кассеты; 4 – режущая пластина

Рис. 4.12. Схема насадной сборной регулируемой торцовой фрезы с осевым регулированием режущих кромок: 1 – корпус; 2 – державка; 3 – прихват; 4 – винт; 5 – сухарь; 6 – винт; 7 – шайба; 8 – пластина; 9 — винт

Недостатком конструкции фрезы на рис. 4.11 является отсутствие свободной регулировки положения режущих кромок пластин из СТМ. Этот недостаток устраняется с применением фрез с кассетами, обеспечивающими регулировку положения режущих кромок инструмента. Схема такой фрезы показана на рис. 4.12. Фреза состоит из корпуса 1 и кассет, состоящих из державки 2, прихвата 3, крепежного винта 4 и сухаря 5, регулировочного винта 6 с ограничительной шайбой 7. В кассете установлены режущие пластины 8. Кассета имеет возможность перемещаться в осевом направлении при освобождении ее винтом 9.

При наладке фрез обеспечивается осевое биение режущих кромок в пределах 0,005 мм. Упрощение конструкции и наладки кассет достигается их взаимозаменяемостью (отличие только в форме и размерах канавок под режущие пластины). Поэтому кассетные фрезы удобно использовать в условиях работы сложных металлообрабатывающих системах, например, в ГПС. На базе одного корпуса можно собирать различные фрезы, пользуясь комплектом кассет разного исполнения (рис. 4.13).

Таблица 4.11. Фрезы торцовые кассетные нерегулируемые, оснащенные сменными пластинами из СТМ. (ТУ 2.035.0224638)

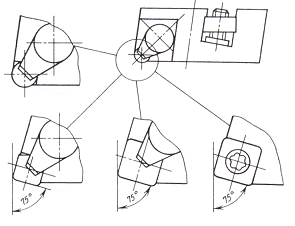

Рис. 4.13. Схемы кассет различного исполнения

Рис. 4.14. Схема насадной торцовой фрезы с осевым, радиальным и угловым регулированием положения режущей кромки пластин: 1 – корпус; 2 – режущие пластины; 3, 4 – винты; 5,6 – клинья; 7, 8 – винты; 9 – сухарь; 10 — винт

Рис. 4.15. Торцовая фреза сборной конструкции со сменными кассетами (а) и набором сменных кассет (б): 1 – винт установочного кольца; 2 — не-регулируемое установочное кольцо; 3 – корпус фрезы диаметром 125…315 мм; 4 – кассета; 5 – винт крепления кассеты; 6 – дифференциальный винт призвата; 7 – винт; 8 – регулируемая кассета; 9 – регулируемое установочное кольцо; 10 – винт регулировки кассеты в осевом направлении; 11 — дифференциальный винт

Учитывая использование при работе значительные величины частот вращения, фрезы должны подвергаться статической и динамической балансировке вне станка. В этом смысле более совершенной конструкцией фрезы является фреза с осевой, радиальной и угловой регулировкой положения пластин (рис. 4.15).

В пазах корпуса 1 фрезы устанавливаются кассеты с режущими пластинами 2. Кассета закрепляется в корпусе 1 винтами 3 и 4 . Под кассетами размещены регулировочные клинья 5 и 6, связанные между собой винтами 7 и 8. Осевое перемещение кассеты осуществляется за счет перемещения сухаря 9 винтом 10 и угла направляющей к оси паза кассеты. Регулировка в радиальном направлении осуществляется за счет перемещения вдоль паза корпуса 5. Регулировка углового положения осуществляется за счет перемещения части клина 6 относительно клина 5. Окончательная фиксация положения кассеты производится винтом 8.

Многообразие торцовых фрез конструктивно можно получить, используя принцип модульного проектирования, согласно которого на основе разработанных заранее системы элементов фрез, можно компоновать различные конструкции фрез. На рис. 4.14 подобная система показана.

Основой системы является нерегулируемое установочное кольцо 2, к которому винтами 1 крепятся корпуса фрез различного диаметра. Винты 10 и 11 служат для ориентации корпуса фрезы в осевом направлении. Кассеты 4 и 8 (последняя кассета регулируется в осевом направлении) имеют винты крепления кассеты 5 и винты закрепления режущих элементов фрезы. Дифференциальные винты 6 и 11 имеют по две резьбы с разными шагами для более чувствительных перемещений при закреплении.

Благодаря применению сменных кассет обеспечивается возможность использования одного корпуса и получения различных углов в плане. Некоторые рекомендованные параметры фрез с регулируемыми кассетами торцовых фрез приведены в табл. 4.12-4.13.

Возможность осевой, радиальной и угловой регулировки и настройки положения режущих кромок пластин позволяет значительно расширить технологические возможности торцовых фрез в условиях сверхскоростной обработки корпусных заготовок. В тех случаях, когда по конструктивным соображениям трудно обеспечить размещение механизмов регулирования пластин в корпусе фрезы, используются варианты напайных СТМ, параметры которых приведены в табл. 4.14. Параметры торцовых хвостовых фрез, оснащенных пластинами из СТМ приведены в табл.4.15

Таблица 4.12. Фрезы торцовые с регулируемыми кассетами, оснащенными сменными пластинами из СТМ. (ТУ 2.035.1038)

Фрезы для торцевого фрезерования – особенности многолезвийного инструмента

Торцевое фрезерование (ТФ) металлических изделий выполняется при помощи специальных фрез, которые представляют собой многолезвийный режущий инструмент в форме тела вращения, оснащенный специальными зубьями.

1 Важная информация о торцевом инструменте

Такие фрезы для ТФ (смотрите чертеж) используются на фрезерных станках для обработки ступенчатых и плоских поверхностей. Каждый отдельный зуб этого инструмента является стандартным резцом, причем его режущие кромки размещены на торцевой поверхности. При вращении фрезы на агрегате для фрезерования ее зубья взаимодействуют с обрабатываемой деталью по очереди. Благодаря этому заготовка обрабатывается максимально эффективно и равномерно.

Ось рассматриваемого инструмента по отношению к плоскости изделия, подвергаемого фрезерованию (чертеж), располагается перпендикулярно. При этом ключевую режущую нагрузку выполняют боковые рабочие кромки фрезы (они находятся на наружной поверхности).

Торцевой многолезвийный инструмент характеризуется высокой степенью жесткости. Кроме того, жестким является и его закрепление в шпинделе фрезерной установки (посмотрите на чертеж, чтобы понять, о чем идет речь). За счет этого режущие приспособления для ТФ обеспечивают повышенную производительность работ по металлу, если сравнивать их с распространенными цилиндрическими фрезами. При использовании торцевого инструмента важно лишь грамотно подобрать жидкость для его охлаждения и смазки, чтобы он служил долго, не теряя своих особых режущих свойств.

Даже при малых показателях припуска (обратите внимание на чертеж) фрезы для ТФ гарантируют плавную обработку изделия.

Это связано с тем, что профилирующими элементами такого инструмента являются вершины кромок зубьев, а вспомогательная роль отводится торцевым кромкам. Последние могут иметь практически любую конфигурацию – от окружности до ломаной под разными углами линии.

2 Разновидности инструмента для ТФ – классификация фрез

Огромный объем фрезеровальных работ в настоящее время производится описываемыми нами фрезами. Данный факт обуславливает большое количество разновидностей торцевого многолезвийного инструмента. Прежде всего, его подразделяют на разные типы в зависимости от того, из какого материала выполняется режущая часть фрезы. Чаще всего для этих целей используются быстрорежущие и углеродистые стали, сплавы с высоким показателем твердости и минералокерамические сплавы.

Намного реже применяются торцевые алмазные фрезы. С их помощью обычно обрабатывают не металлы, а всевозможные высокотвердые материалы, используемые в современном строительстве. Торцевые алмазные фрезы незаменимы для шлифовки и грубой обдирки гранитных, кирпичных, мраморных и бетонных поверхностей. Стоимость такого инструмента достаточно высока. Поэтому торцевые алмазные фрезы применяются в тех случаях, когда многолезвийные фрезы из сталей и сплавов использовать неэффективно.

По конструкции интересующий нас инструмент может быть сборным либо цельным. В первом случае на нем монтируются вставные твердосплавные пластины или зубья. Во втором зубья фрезы неотделимы от ее корпуса. Разницу между сборными и цельными инструментами демонстрирует чертеж.

Фрезы для ТФ различаются формой вершин своих зубьев. Вершины бывают:

Более высокими эксплуатационными показателями обладают зубья со скругленными вершинами. На них мало влияют силы биения основных кромок для резания. Также они характеризуются большей износостойкостью по сравнению с зубьями, имеющими прямолинейные вершины. Инструмент со скругленными вершинами рекомендован для получистового и чернового фрезерования.

По варианту крепления различают концевые (монтируются на хвостовик) и насадные (устанавливаются на оправе со шпонкой) многолезвийные фрезы. Насадные приспособления применяются для обработки стальных и чугунных твердых уступов и плоскостей. Делают их обычно из быстрорежущих сталей.

3 Основные положения ГОСТ 26595–85

Данный стандарт содержит описание лево- и праворежущих фрез для ТФ со вставками, которые регулируются либо не регулируются в осевом направлении, и оснащаются минералокерамическими или твердосплавными сменными пластинами (см. чертеж). ГОСТ 26595–85 распространяется также на инструменты с пластинами, имеющими особый износостойкий слой, и на фрезы со сменными пластинами из твердых сплавов, не содержащих вольфрам. С помощью последних фрезеруют изделия и чугуна, легированных и конструкционных сталей.

Фрезы для ТФ по ГОСТ 26595–85 изготавливаются трех типов:

- инструмент, фиксируемый на оправках – Тип А и Тип В;

- инструмент, фиксируемый на шпинделе – Тип С.

Отличия между фрезами разных типов демонстрируют чертежи. Торцевой инструмент со сменными пластинами по ГОСТ маркируется следующим образом – от 2214–0351 до 2214–0532. Поле допуска инструмента варьируется в пределах 50–500 мм. Форма пластин может быть круглой, пяти-, четырех- и трехгранной. Производители без предзаказа выпускают праворежущий инструмент. Если клиенту требуются леворежущие фрезы со сменными пластинами, он должен заранее согласовать свой заказ с предприятием.

Крепление пластин по ГОСТ 26595–85 выполняется по разным схемам (представлен чертеж). Четырех- и трехгранные пластинки фиксируются по одной схеме, круглые и пятигранные – по другой. В первом случае используется два клина, опора, корпус инструмента, непосредственно пластина и специальная вставка. Вторая схема с механическим креплением пластинок предполагает использование втулки либо кольца, корпуса, пружины, державки, штифта и болта.

Первая схема с механическим креплением элементов фрезы рассчитана на инструмент для ТФ сечением от 100 до 500, вторая – на фрезы сечением 50–80 мм. В ГОСТ 26595–85 в таблицах даются советы по монтажу фрез с механическим креплением с указанием рекомендованных величин пластин.

Также в ГОСТ имеются приложения с информацией справочного характера. С ее помощью можно самостоятельно определить сечение режущей части фрезы в конкретной точке обработки заготовки, показатель ее главного угла и высоты.

Выбирая торцевые алмазные фрезы и другие виды многолезвийного инструмента для ТФ, старайтесь приобретать приспособления от известных производителей, которые четко придерживаются требований Государственных стандартов при их изготовлении. В этом случае никаких проблем с обработкой изделий у вас не возникнет.

Торцевая фреза по металлу: виды, фото и ГОСТ

Подробно рассмотрим один из самых востребованных сегодня инструментов для обработки деталей. Начнем с того, что такое торцевая фреза: это резец, в нашем случае по металлу, выполненный в цилиндрической (круглой, многогранной) форме и обладающий целым рядом зубов, размещенных на боковых частях. Каждый из них, по сути, представляет отдельное лезвие, контактирующее с материалом заготовки независимо и поочередно. Благодаря такой конструкции достигается сравнительно лучшая производительность при сохранении стабильно высокого качества и точности. Безусловным плюсом также считается возможность одновременной расточки двух взаимно перпендикулярных поверхностей – за счет расположения кромок.

Такой набор свойств и обуславливает широкое использование в сфере машиностроения: для зубчатых колес и валов, чистовой подготовки уступов и пазов и тому подобных операций.

Что такое успешное торцевое фрезерование

Под ним понимают обработку детали, выполненную максимально безопасно, строго с заданной точностью (с формированием необходимых углов у заготовки), а также с оптимальной производительностью. Это возможно только при правильном подборе инструмента: модель с главным углом в плане 450 обеспечит одну глубину и силу резания, 900 – уже другую, и так далее.

На практике успешность выполнения технологической операции зависит от целого ряда факторов, требующих учета, и это:

- Взаимное расположение зубов и поверхности – изменяя его, можно контролировать воздействие на кромку, характер формирования стружки, результат.

- Ширина обработки – при нескольких проходах ее устанавливают в 3/4 диаметра торцевой фрезы, в других случаях – на 20-50% меньше.

- Расстояние между осями инструмента и заготовки – чем оно меньше, тем короче путь резцов и лучше компенсация ударных нагрузок. Но при этом важно, чтобы не было полного совпадения по симметрии, иначе циклические изменения спровоцируют вибрации, способные повредить пластину и/или не дать устранить шероховатость.

- Пересечение пазов и отверстий – при этом следует снижать подачу до 50% от обычной. Но еще надежнее выполнять сверление и/или места стыков уже после обработки.

- Непрерывность контакта – она важна при отделке деталей большой площади. В таких случаях метод нескольких параллельных проходов неприменим – рациональнее двигаться по периметру, а на углах – по большему радиусу, чтобы избежать возникновения разрушительных колебаний.

- Характер входа инструмента при замкнутом контуре – можно врезаться, по спирали или маятниковым способом, или выполнить нужное отверстие сверлением, а далее уже осуществить все необходимые операции.

Особенности торцевой фрезы по металлу

- Режущие кромки у нее располагаются только с торца – в этом ее отличие от других вариантов инструмента. При такой конструкции непосредственную обработку детали осуществляют вершины зубов, а съем материала выполняется при продольной подаче, боковыми частями.

- Лезвий у нее много, и они контактируют с поверхностью заготовки поочередно, что значительно продлевает срок службы оснастки.

- С помощью резцов сравнительно легко формировать грани под наклоном и/или вертикальные уступы – главное, чтобы высота последних не превышала величины зубьев.

- Формируемые углы обработки определяют не припуски, а размеры торцевых фрез (в первую очередь – их диаметры).

- Вращение может быть как левым, так и правым, но технологическую операцию в любом случае необходимо начинать с края детали (или с выемок, если те сделаны предварительно).

- Конструктивное исполнение – либо монолитное, либо со сменными лезвиями, но оба варианта характеризуются высокой степенью жесткости (в том числе и закрепления), что позволяет стабильно поддерживать высокую производительность труда, особенно при правильном подборе смазочных и охлаждающих жидкостей.

- Геометрия кромок бывает различной – от окружностей до ломаных под сложными углами линий, – но она всегда должна обеспечивать плавный съем материала при минимальных припусках, не изменяющих угол контакта.

Мы разместили особенности в произвольном порядке, а не по степени их важности, но все они помогают определять назначение торцевой фрезы, которое состоит в быстром, качественном и безопасном формировании плоскостей нужного уровня шероховатости, а также уступов с необходимым наклоном стенок.

Сфера применения

Данные инструменты используются в качестве резцов в вертикально ориентированных станках, выполняющих операции чистовой обработки простых и сложных фасонных поверхностей, а также пазов и отверстий. Наиболее востребованы в машиностроении, так как растачивают широкую номенклатуру деталей, чаще всего – валы или зубчатые колеса.

По характеру выполняемых задач подразделяются на 3 принципиально разные группы. Рассмотрим сами технологические операции и актуальные рекомендации при их реализации.

Прерывистое торцевое фрезерование плоскостей

Его следует избегать тогда, когда это в принципе возможно. При этом особенно важно воздержаться от обработки технологических отверстий и мест стыков, иначе спровоцируете лишние нагрузки, как на саму деталь, так и на инструмент. Учитывайте также негативное влияние входов (врезаний) и выходов: каждый новый повышает износ кромок.

Чтобы сделать при этом стружку более тонкой, рекомендуется вдвое снизить стандартную величину подачи лезвия в точках расположения прерывающих элементов. Хотя лучше всего, повторимся, сверлить или организовывать соединения уже после проведения съема материала.

Торцевое фрезерование отгибающихся и тонкостенных деталей

При решении задач данной категории следует руководствоваться следующими соображениями:

- В обязательном порядке учитывать, в каком направлении будет осуществляться движение кромки, при закреплении заготовки – для надежной фиксации и сохранения стабильного положения.

- Поддерживать глубину проникновения на уровне от 0,5-2 мм – для снижения эффекта от осевых сил.

- Использовать инструмент с довольно крупным шагом зубов – для минимизации количества вовлеченных в техпроцесс резцов, а значит и для продления общего срока службы.

- Применять лезвия заостренной геометрии, с L-образными задними углами, в тех случаях, когда площадь контакта должна быть наименьшей.

- Выбирать торцевую фрезу с углом в 900 для обработки заготовок со слабой устойчивостью по осевым направлениям, потому что у нее радиальный характер распространения нагрузок.

- Активно эксплуатировать инструмент и в условиях ненагруженного резания.

- Отдавать предпочтение кромкам с неравномерным (несимметричным) шагом в сложных и нестандартных случаях.

Учет всех вышеперечисленных моментов на практике позволяет оптимизировать производственные процессы, повысить точность съема материала, защитить режущие элементы от преждевременного выхода из строя. Внимание, это специфические нюансы, которые перекликаются с общими рекомендациями, а их мы отдельно рассмотрим ниже.

Работа торцевой фрезой над кромками тонкостенных деталей

В данном случае следует ориентироваться на следующие правила:

- Располагать инструмент со смещением к краю от центра – для стабилизации движений и более равномерного распределения нагрузок вдоль стенок с целью предотвращения вибраций.

- Выбирать пластины с максимально острой геометрией по принципу: «средняя будет лучше тяжелой, но хуже легкой».

- Отдавать предпочтение такому шагу, при котором в процессе резания сможет одновременно участвовать хотя бы пара зубов.

- Решать стандартные задачи на низких режимах функционирования станка, с небольшой подачей и незначительной глубиной.

- Останавливаться на пластинах с короткими фасками и минимально возможным радиусом – для уменьшения вероятности появления колебаний с их негативным эффектом.

Также есть общие рекомендации к использованию фрезы торцевой по металлу ГОСТ 26595-85. Они сводятся к следующим советам:

Виды торцевых фрез

Вариантов данного инструмента достаточно много – в силу большого объема и актуальности тех задач, которые можно решить с его помощью. Все разнообразие разделяют по нескольким показателям, первый из которых – металл исполнения режущей части. Это может быть либо углеродистая сталь (чаще всего), либо минералокерамические сплавы (реже), либо алмазы (в ограниченных случаях – для шлифовки особо твердых поверхностей).

Следующий параметр – конструкция, по которой выделяют цельные или сборные модели. Первые монолитные, зубья расположены прямо в корпусе, у вторых вставные кромки. Посмотрите, как в каждом случае выглядит торцевая фреза, чертеж наглядно демонстрирует разницу.

Форма резцов – еще одни классификатор, и она может быть скругленной, прямо- и криволинейной (сложной). От геометрии зависит интенсивность влияния сил биения, а значит и износ. Наиболее долговечным считаются U-образные лезвия, поэтому они используются для черновых и получистовых операций.

Устанавливаться инструменты могут как на хвостовик – тогда они концевые, – так и в оправу со шпонкой – тогда они надсадные, удобные для съема металла с уступов и поверхностей из чугуна. Оба варианта исполняются из быстрорежущей стали, поэтому отличаются сравнительно хорошей прочностью. Качество крепления торцевых фрез при этом обычно одинаково высокое.

Теперь давайте рассмотрим инструменты по группам их применения.

Торцевые и плунжерные с углом в плане 10-65

Предназначены для растачивания под воздействием осевых сил резания и этим отличаются от традиционных, у которых характер нагрузок преимущественно радиальный. Могут похвастаться сравнительно низкой мощностью потребления и малым уровнем шума. Эффективны при обработке глубоких, узких, закрытых пазов, а также углов карманов (после проведения черновых операций).

В эту же категорию входят модели с малым главным углом, которые интересны тем, что существенно повышают подачу без перегрузок пластины за счет тонкой стружки. Главное – не приближать лезвие к позиции, перпендикулярной поверхности заготовки, ведь в таком случае придется значительно увеличивать глубину проникновения в материал.

Фрезы для обработки торцов с углом в плане 45

Классически распространены в общих случаях – из-за следующих особенностей:

- Уровень вибраций сравнительно низок даже при нежесткой настройке, что особенно удобно при значительных вылетах.

- Есть эффект уменьшения толщины стружки, за счет которого можно совершенно безопасно повысить производительность выполняемых операций.

С углом в плане 90

Инструменты для более специфических ситуаций – с их помощью обрабатывают:

- заготовки, закрепленные не жестко;

- детали с тонкими стенками;

- уступы под прямым углом (перпендикулярно оси).

Отличаются небольшими действующими силами, поэтому нашли достаточно широкое применение.

С круглыми пластинами и большого радиуса

Значительно облегчают врезание под углом, поэтому подходят как для сложных случаев, так и для общей профильной обработки. Могут похвастать прочнейшими кромками, способными эффективно снимать даже слои жаропрочных сплавов категории ISO S. И это при плавном резании и сравнительно большой производительности. Сочетание столь полезных свойств и обусловило высокую степень универсальности данных инструментов.

Выбор метода обработки

Сводится к установке главного угла в плане, который бывает:

- 100 – позволяет поддерживать исключительную (максимально высокую) скорость подачи, чему благоприятствуют осевые векторы прилагаемой силы, но лезвие проникает на сравнительно малую глубину, что не всегда удобно;

- 25-650 – за счет хорошей производительности и наличия большого количества зубов может похвастать широкой применяемостью;

- 900 – отличается значительной степенью врезания, поэтому снимает слои металла даже тогда, когда в других условиях инструменты уже пасуют, причем при незначительных силах воздействия (потому не приведет к деформации тонких стенок), но несколько замедляет выполнение работ.

Действующий ГОСТ на торцевые фрезы

Межгосударственный стандарт 26595-85 описывает право- и леворежущие инструменты, регулируемые и нет, сборные – с твердосплавными или минералокерамическими кромками, а также не содержащие вольфрам или защищенные износостойким слоем.

Согласно ему, есть два варианта исполнения:

- с фиксацией на оправках;

- с закреплением на шпинделе.

Допуски – в интервале от 50 до 500 мм. Возможна как круглая, так и трех-, четырех-, пятигранная форма лезвий. Фиксация – по схеме: «клинья – опора – корпус – резец и вставка» (в первом случае) или с помощью кольца, державки, пружины, штифтового/болтового соединения.

Если фрезы торцевые насадные со сменными пластинами, ГОСТ уже 24359-80, если мелкозубые – 9473-80.

Широкие возможности станков

Современное оборудование, оснащенное данными режущими инструментами, при условии эргономичной и безопасной конструкции, обрабатывает стальные, чугунные, медные, латунные, алюминиевые детали, а также заготовки из других сплавов и материалов.

При правильной установке и регулярной заточке резцов не проблема добиться сверхточной обработки поверхности. А датчики – скорости вращения, температуры двигателя и других параметров – позволяют обеспечивать максимальную производительность, не допуская возникновения опасных ситуаций.

Чтобы добиться лучшего качества обработки плоскости, стоит:

- использовать пластины из кермета, если планируете осуществлять врезание на высокой скорости;

- не забывать о масляном тумане и СОЖ в случае с материалами класса ISO S или M (вязкими);

- отдавать предпочтение острым кромкам с PVD-покрытием, когда нужно гарантировать сверхточность;

- обращать внимание на таблицы зависимости глубины и шероховатости от главного угла и ширины лезвия.

Посмотрите, как выглядит торцевая фреза: фото тех или иных ее вариантов дают достаточно верное представление о ее конструкции. А для получения более полной информации обращайтесь для бесплатной консультации в «Сармат»: в процессе заказа станка квалифицированные менеджеры помогут выбрать и оптимальные режущие инструменты для нужного оборудования.

15 различных чертежей торцевых фрез

Маркировать шрифтом 5 ГОСТ2930-84

Неуказанные предельные отклонения размеров

При сборке болты 3 затягивать равномерно

После сборки произвести проверку правильности

установки всех пластинок на допустимое торце-

Пластина твердосплавная пятигранной

формы по ГОСТ 19066-79

Frtor03.cdw

КД-473.000.00.00.000.

Размеры для справок.

Поворот или замена пластинок может

производиться без съема фрезы со станка.

Допускается комплектация пластинок с откло-

нением по гобаритному размеру до 0.1мм.

Маркировать: Т5К10 ;товарный знак предприятия-

изготовителя; количество зубьев.

Frtor04.cdw

ЧГТУ КАФЕДРА ТОМ И РП

Неуказанные предельные отклонения размеров

Маркировать диаметр фрезы

Пластина твердосплавная

квадратной формы(по ГОСТ19052-73)

Материал:режущей пластинкиТ15К6

Неуказанные предельные отклонения

марку завода изготовителя"

Frtor075.cdw

Материал пластинки Т15К10 по ГОСТ3882-74

Материал опорных пластин ВК15 по ГОСТ3882-74

Материал фрезы НRCэ44 52

Неуказанные предельные отклонения линейных

Маркировать диаметр фрезы

Остальное т.т.поГОСТ22085-76

Frtor100.cdw

пятигранными пластинами

При обработке деталей из стали крепятся пластинки

из твёрдого сплава Т15К6 или Т15К10

деталей из чугуна - пластинки из сплава ВК8.

Frtor112.cdw

Размеры для справок.

Поворот или замена пластинок может

производиться без съема фрезы со станка.

Допускается комплектация пластинок с откло-

нением по гобаритному размеру до0.1мм.

Маркировать:Т5К10;товарный знак предприятия-

изготовителя; количество зубьев.

Frtor140.cdw

Frtor200.cdw

КД-12.01.96.018.04.00.000-

Материал режущей пластины ВК8

Неуказанные предельные отклонения +-IT142

угловых размеров по +-IT162

Маркировать: диаметр фрезы

Пластина твердосплавная

квадратной формы (ГОСТ19052-73)

Frtor215.cdw

* Размеры для справок.

Поворот или замена пластинок может

производиться без съема фрезы со станка.

Допускается комплектация пластинок с откло-

нением по гобаритному размеру до0.1мм.

Маркировать:товарный знак предприятия-

изготовителя; количество зубьев.

Frtor225.cdw

Frtor250.cdw

Frtor255.cdw

Читайте также: