Трансформатор для нагрева металла

Обновлено: 05.10.2024

Сейчас мы узнаем как сделать своими руками индукционный нагреватель, который можно использовать для разных проектов или просто для удовольствия. Вы сможете мгновенно плавить сталь, алюминий или медь. Вы можете использовать её для пайки, плавления и ковки металлов. Вы можете использовать самодельный индуктивный нагреватель и для литья.

Мое учебное пособие охватывает теорию, компоненты и сборку некоторых из важнейших компонентов.

Инструкция большая, в ней мы рассмотрим основные шаги, дающие вам представление о том, что входит в такой проект, и о том, как его спроектировать, чтобы ничего не взорвалось.

Для печи я собрал очень точный недорогой криогенный цифровой термометр. Кстати, в тестах с жидким азотом он неплохо себя показал против брендовых термометров.

Шаг 1: Компоненты

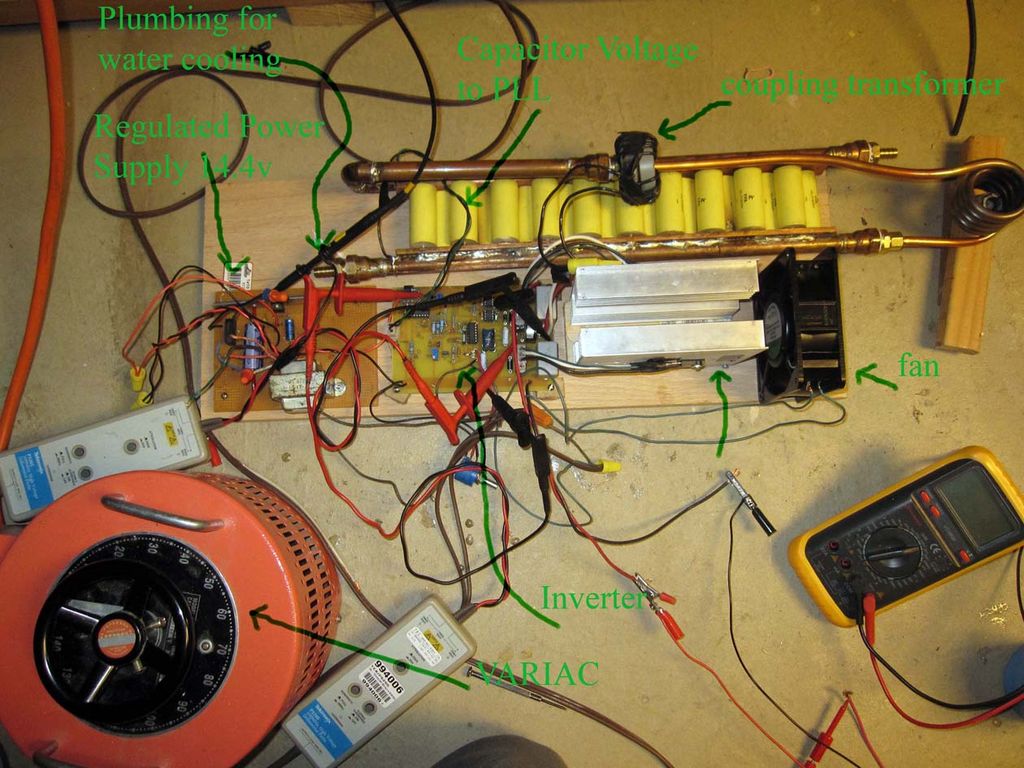

Основные компоненты высокочастотного индукционного нагревателя для нагрева металла электричеством — инвертор, драйвер, соединительный трансформатор и колебательный контур RLC. Вы увидите схему чуть позже. Начнем с инвертора. Это — электрическое устройство, которое изменяет постоянный ток на переменный. Для мощного модуля он должен работать стабильно. Сверху находится защита, которая используется, чтобы защитить привод логического элемента МОП-транзистора от любого случайного перепада напряжения. Случайные перепады вызывают шум, который приводит к переключению на высокие частоты. Это приводит к перегреву и отказу МОП-транзистора.

Линии с большой силой тока находятся внизу печатной платы. Много слоев меди используются, чтобы позволить им пропускать более 50А тока. Нам не нужен перегрев. Также обратите внимание на большие алюминиевые радиаторы с водяным охлаждением с обеих сторон. Это необходимо, чтобы рассеивать тепло, вырабатываемое МОП-транзисторами.

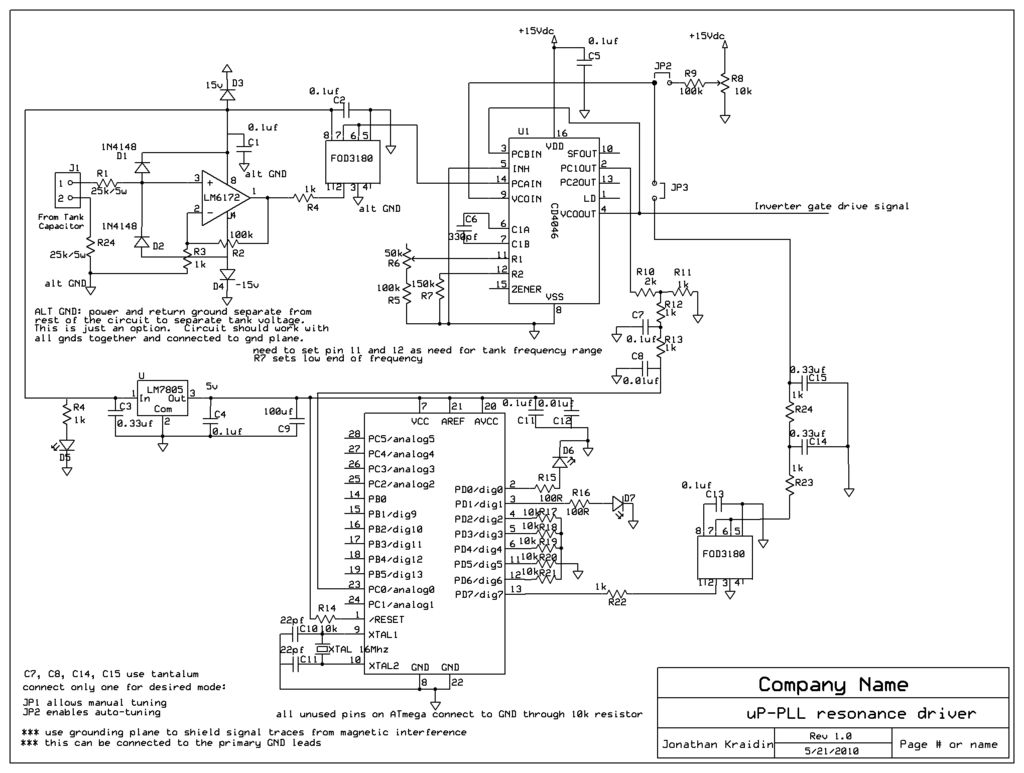

Шаг 2: Схема инвертора

Это схема для инвертора. Схема на самом деле не такая сложная. Инвертированный и неинвертированный драйвер повышает или понижает напряжение 15В, чтобы настроить переменный сигнал в трансформаторе (GDT). Этот трансформатор изолирует чипы от мосфетов. Диод на выходе мосфета действует для ограничения пиков, а резистор минимизирует колебания.

Конденсатор C1 поглощает любые проявления постоянного тока. В идеале, вам нужны самые быстрые перепады напряжения на цепи, так как они уменьшают нагрев. Резистор замедляет их, что кажется нелогичным. Однако если сигнал не угасает, вы получаете перегрузки и колебания, которые разрушают мосфеты. Больше информации можно получить из схемы демпфера.

Диоды D3 и D4 помогают защитить МОП-транзисторы от обратных токов. C1 и C2 обеспечивают незамкнутые линии для проходящего тока во время переключения. T2 — это трансформатор тока, благодаря которому драйвер, о котором мы поговорим далее, получает обратный сигнал от тока на выходе.

Шаг 3: Драйвер

Эта схема действительно большая. Вообще, вы можете прочитать про простой маломощный инвертор. Если вам нужна большая мощность, вам нужен соответствующий драйвер. Этот драйвер будет останавливаться на резонансной частоте самостоятельно. После того, как ваш металл расплавится, он останется заблокированным на правильной частоте без необходимости какой-либо регулировки.

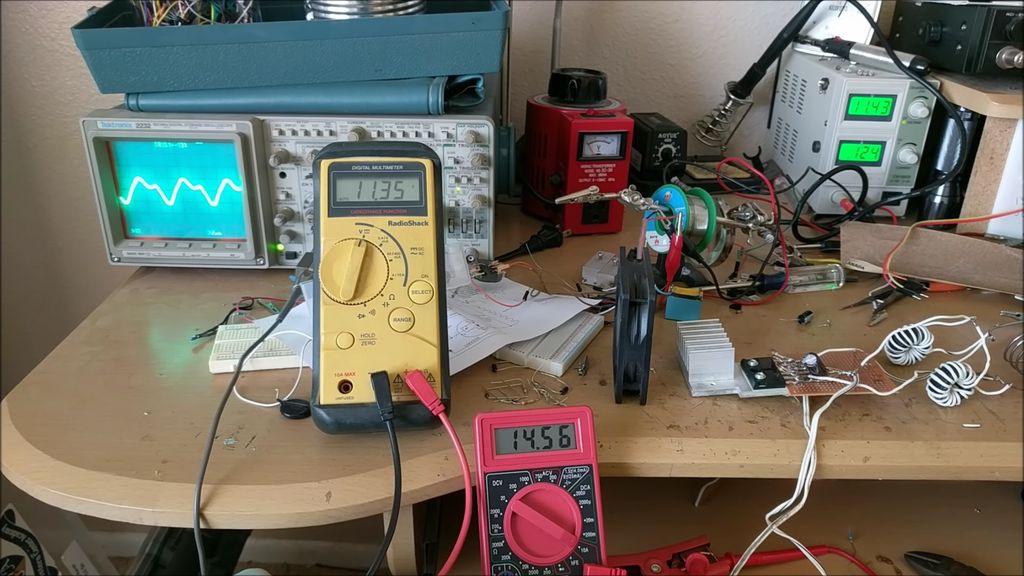

Если вы когда-либо строили простой индукционный нагреватель с чипом PLL, вы, вероятно, помните процесс настройки частоты, чтобы металл нагревался. Вы наблюдали за движением волны на осциллографе и корректировали частоту синхронизации, чтобы поддерживать эту идеальную точку. Больше не придется этого делать.

В этой схеме используется микропроцессор Arduino для отслеживания разности фаз между напряжением инвертора и емкостью конденсатора. Используя эту фазу, он вычисляет правильную частоту с использованием алгоритма «C».

Я проведу вас по цепи:

Сигнал емкости конденсатора находится слева от LM6172. Это высокоскоростной инвертор, который преобразует сигнал в красивую, чистую квадратную волну. Затем этот сигнал изолируется с помощью оптического изолятора FOD3180. Эти изоляторы являются ключевыми!

Далее сигнал поступает в PLL через вход PCAin. Он сравнивается с сигналом на PCBin, который управляет инвертором через VCOout. Ардуино тщательно контролирует тактовую частоту PLL, используя 1024-битный импульсно-модулированный сигнал. Двухступенчатый RC-фильтр преобразует сигнал PWM в простое аналоговое напряжение, которое входит в VCOin.

Как Ардуино знает, что делать? Магия? Догадки? Нет. Он получает информацию о разности фаз PCA и PCB от PC1out. R10 и R11 ограничивают напряжение в пределах 5 напряжений для Ардуино, а двухступенчатый RC-фильтр очищает сигнал от любого шума. Нам нужны сильные и чистые сигналы, потому что мы не хотим платить больше денег за дорогие мосфеты после того, как они взорвутся от шумных входов.

Шаг 4: Передохнём

Это был большой массив информации. Вы можете спросить себя, нужна ли вам такая причудливая схема? Зависит от вас. Если вы хотите автонастройку, тогда ответ будет «да». Если вы хотите настраивать частоту вручную, тогда ответ будет отрицательным. Вы можете создать очень простой драйвер всего лишь с таймером NE555 и использовать осциллограф. Можно немного усовершенствовать его, добавив PLL (петля фаза-ноль)

Тем не менее, давайте продолжим.

Шаг 5: LC-контур

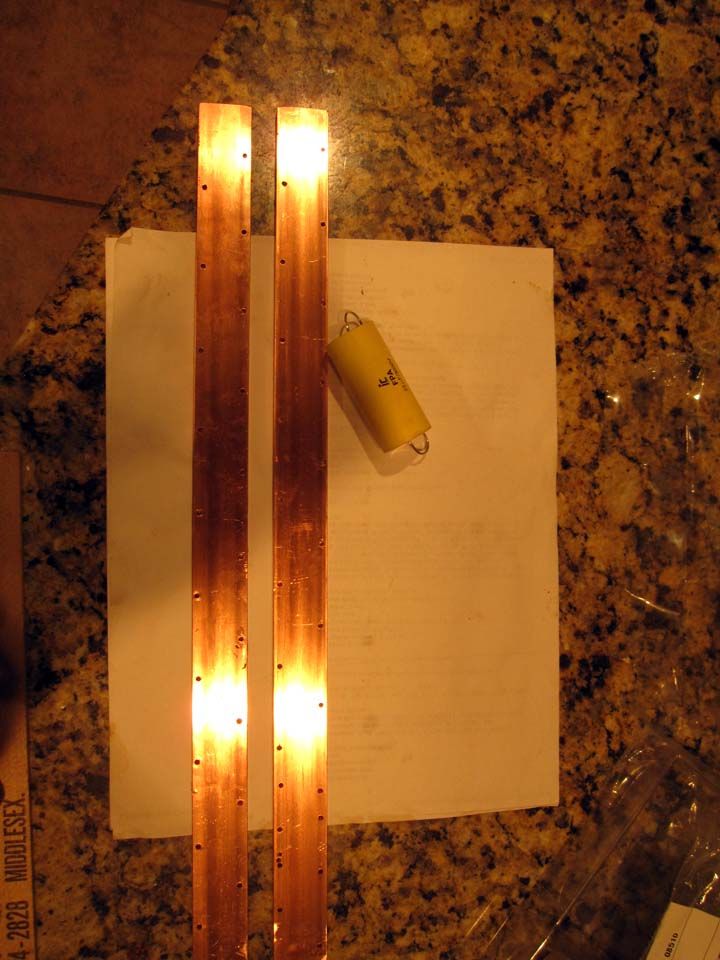

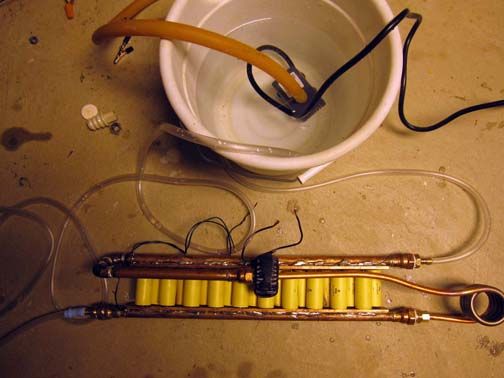

К этой части есть несколько подходов. Если вам нужен мощный нагреватель, вам понадобится конденсаторный массив для управления током и напряжением.

Во-первых, вам нужно определить, какую рабочую частоту вы будете использовать. Более высокие частоты имеют больший скин-эффект (меньшее проникновение) и хороши для небольших объектов. Более низкие частоты лучше для больших объектов и имеют большее проникновение. Более высокие частоты имеют большие потери при переключении, но через бак пройдет меньше тока. Я выбрал частоту около 70 кГц и дошел до 66 кГц.

Мой конденсаторный массив имеет ёмкость 4,4 мкФ и может выдерживать более 300А. Моя катушка около 1мкГн. Также я использую импульсные пленочные конденсаторы. Они представляют собой осевой провод из самовосстанавливающегося металлизированного полипропилена и имеют высокое напряжение, высокий ток и высокую частоту (0.22 мкФ, 3000В). Номер модели 224PPA302KS.

Я использовал две медные шины, в которых просверлил соответствующие отверстия с каждой стороны. Паяльником я припаял конденсаторы к этим отверстиям. Затем я прикрепил медные трубки с каждой стороны для водного охлаждения.

Не берите дешевые конденсаторы. Они будут ломаться, и вы заплатите больше денег, чем если бы вы сразу купили хорошие.

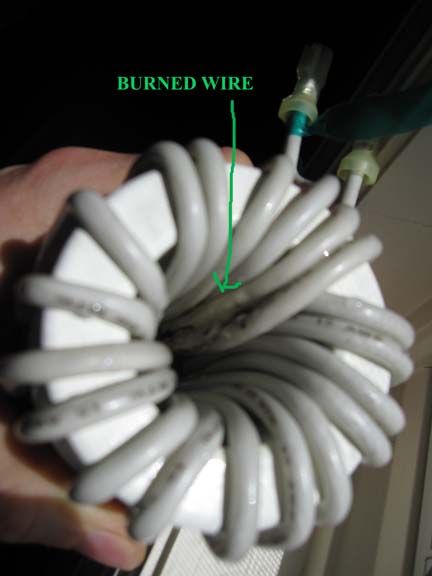

Шаг 6: Сборка трансформатора

Если вы внимательно читали статью, вы зададите вопрос: а как управлять LC-контуром? Я уже рассказывал об инверторе и контуре, не упоминая, как они связаны.

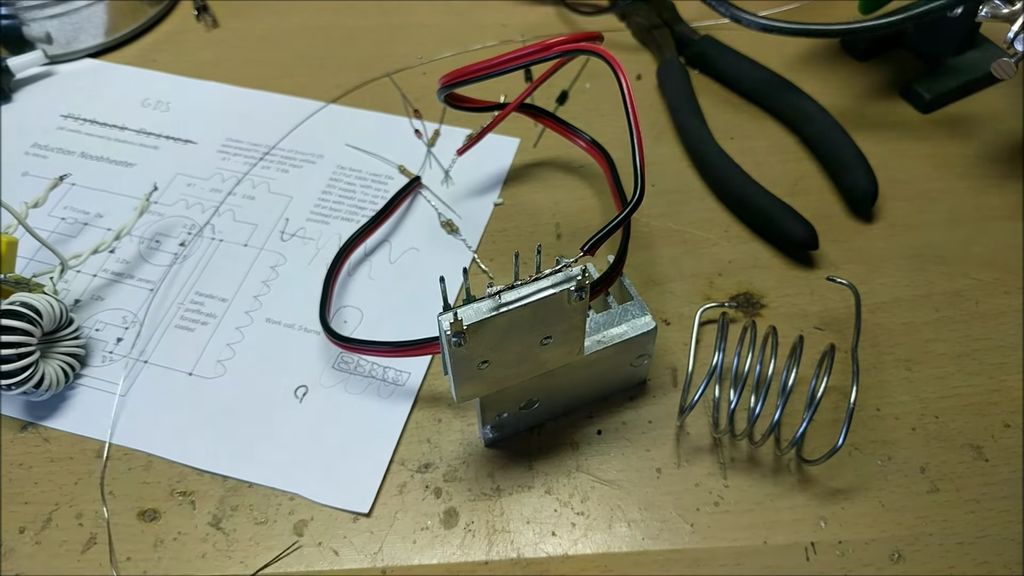

Соединение осуществляется через соединительный трансформатор. Мой от Magnetics, Inc. Номер детали — ZP48613TC. Adams Magnetics также является хорошим выбором при выборе ферритовых тороидов.

Тот, что слева, имеет провод 2мм. Это хорошо, если ваш входной ток ниже 20А. Провод перегреется и сгорит, если ток больше. Для высокой мощности вам нужно купить или сделать литцендрат. Я сделал сам, сплетя 64 нити из проволоки 0.5мм. Такой провод без проблем может выдержать ток 50А.

Инвертор, который я показал вам ранее, принимает высоковольтный постоянный ток и изменяет его на переменные высокие или низкие значения. Эта переменная квадратная волна проходит черезч соединительный трансформатор через переключатели мосфета и конденсаторы связи постоянного тока на инверторе.

Медная трубка из емкостного конденсатора проходит через нее, что делает ее одновитковой вторичной обмоткой трансформатора. Это, в свою очередь, позволяет сбрасываемому напряжению проходить через конденсатор емкости и рабочую катушку (контур LC).

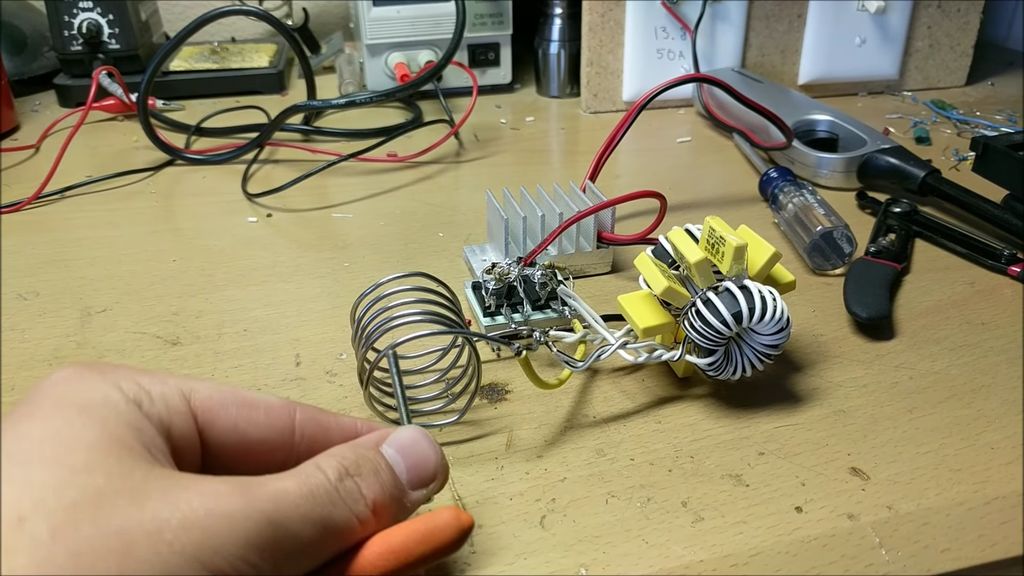

Шаг 7: Делаем рабочую катушку

Один из вопросов, который мне часто задавали: «Как ты делаешь такую изогнутую катушку?» Ответ — песок. Песок будет препятствовать разрушению трубки во время процесса изгиба.

Возьмите медную трубку от холодильника 9мм и заполните ее чистым песком. Перед тем, как сделать это, закройте один конец какой-нибудь лентой, а также закройте другой после заполнения песком. Вкопайте трубу соответствующего диаметра в землю. Отмерьте длину трубки для вашей катушки и начните медленно наматывать её на трубу. Как только вы сделаете один виток, остальные будет сделать несложно. Продолжайте наматывать трубку, пока не получите количество желаемых витков (обычно 4-6). Второй конец нужно выровнять с первым. Это упростит подключение к конденсатору.

Теперь снимите колпачки и возьмите воздушный компрессор, чтобы выдуть песок. Желательно делать это на улице.

Обратите внимание, что медная трубка также служит для водного охлаждения. Эта вода циркулирует через емкостный конденсатор и через рабочую катушку. Рабочая катушка генерирует много тепла от тока. Даже если вы используете керамическую изоляцию внутри катушки (чтобы удерживать тепло), вы по-прежнему будете иметь чрезвычайно высокие температуры в рабочем пространстве, нагревающие катушку. Я начну работу с большим ведром ледяной воды и через некоторое время она станет горячей. Советую заготовить очень много льда.

Шаг 8: Обзор проекта

Выше представлен обзор проекта на 3 кВт. Он имеет простой PLL-драйвер, инвертор, соединительный трансформатор и бак.

Видео демонстрирует 12кВт индукционный горн в работе. Основное различие заключается в том, что он имеет управляемый микропроцессором драйвер, более крупные МОП-транзисторы и теплоотводы. Блок 3кВт работает от 120В переменного тока; блок 12 кВт использует 240В.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Рабочая схема индукционного нагревателя металла своими руками

Когда перед человеком встает необходимость нагреть металлический объект, ему на ум обязательно приходит огонь. Огонь – старомодный, неэффективный и медленный способ нагреть металл. Он тратит львиную долю энергии на тепло, и от огня всегда идет дым. Как было бы здорово, если бы всех этих проблем можно было избежать.

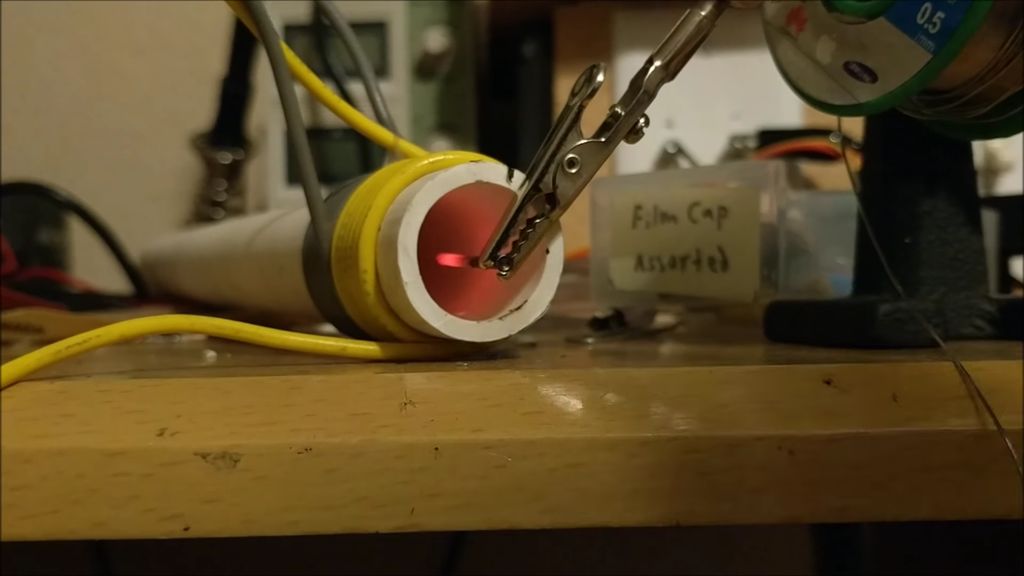

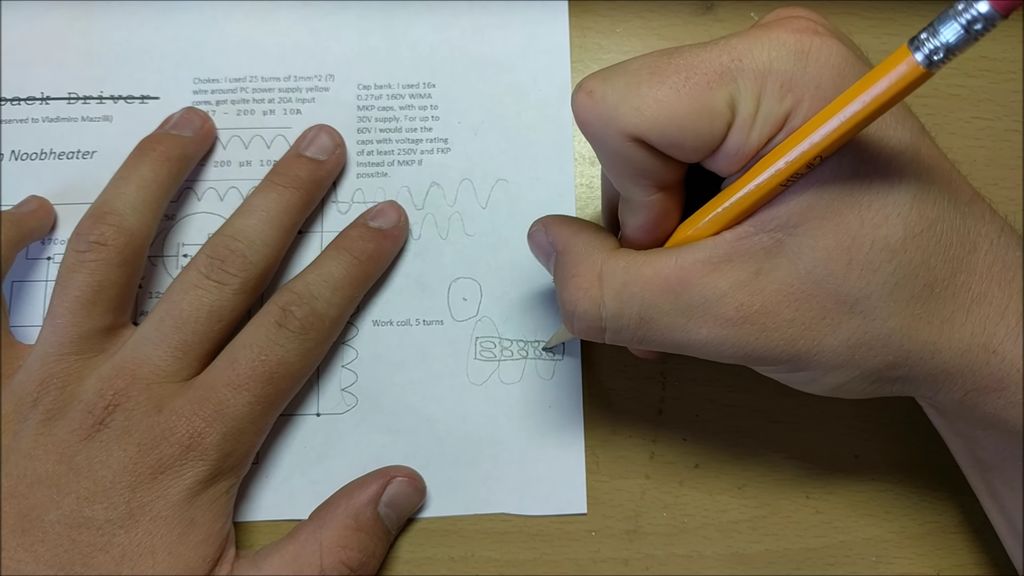

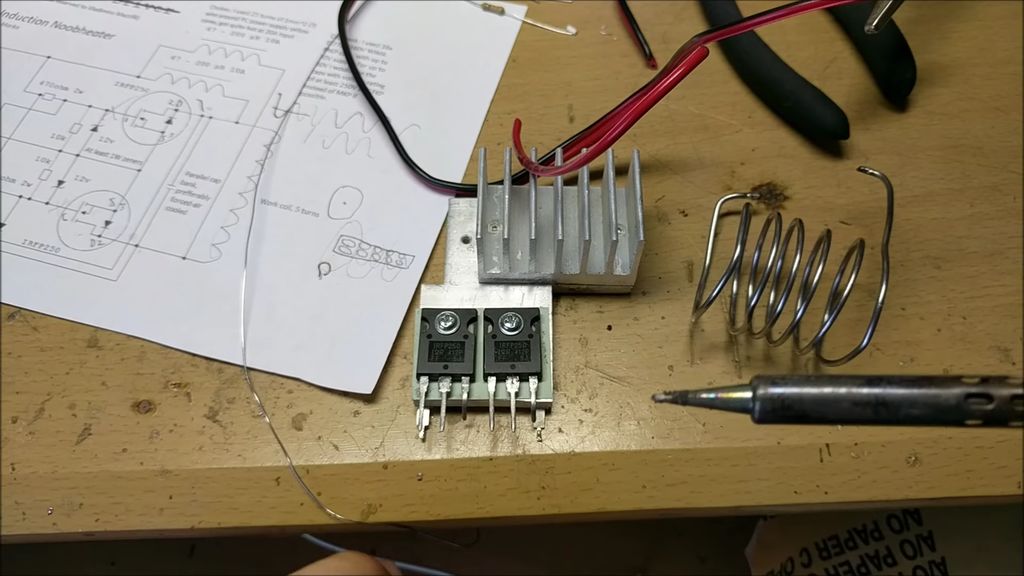

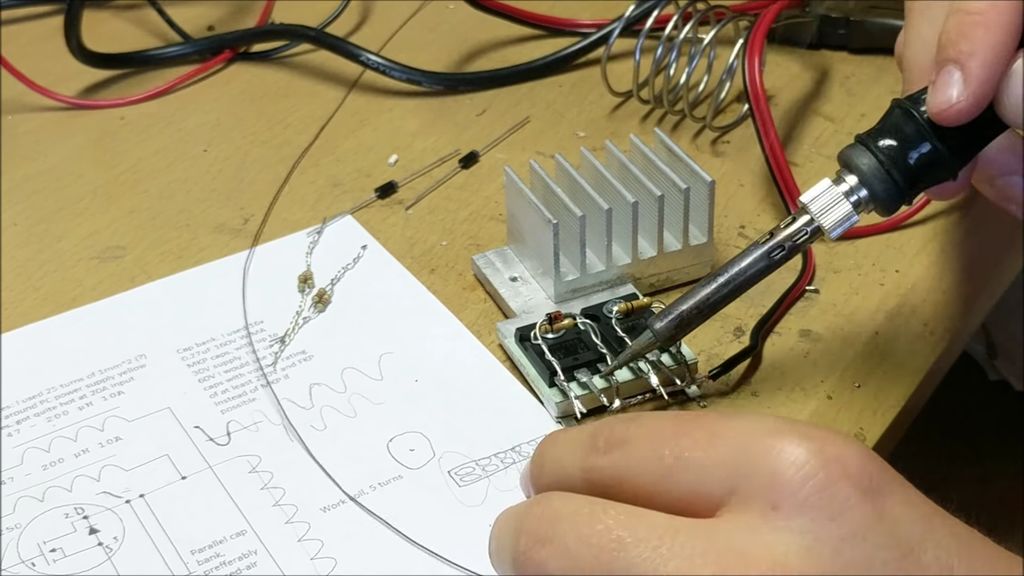

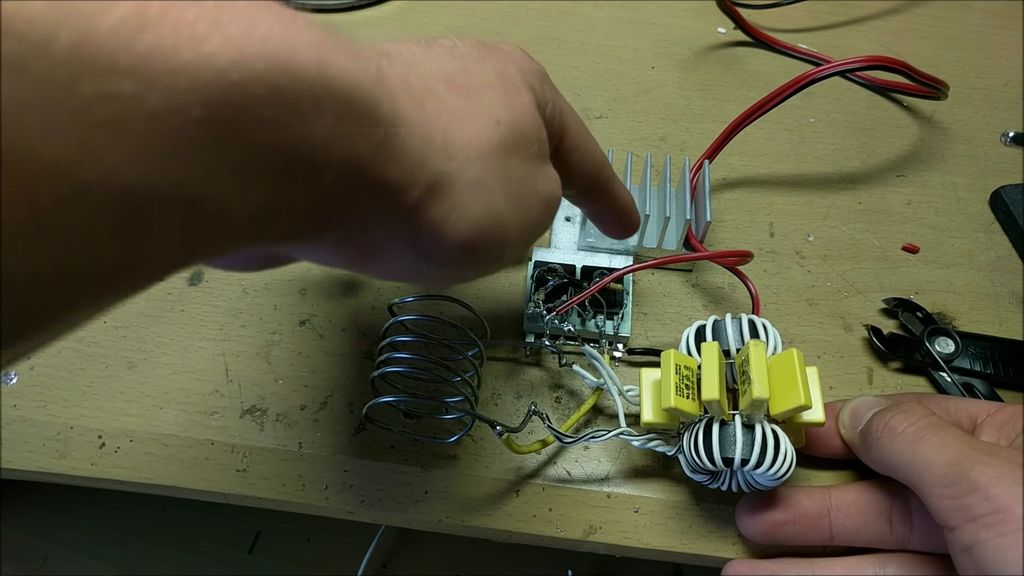

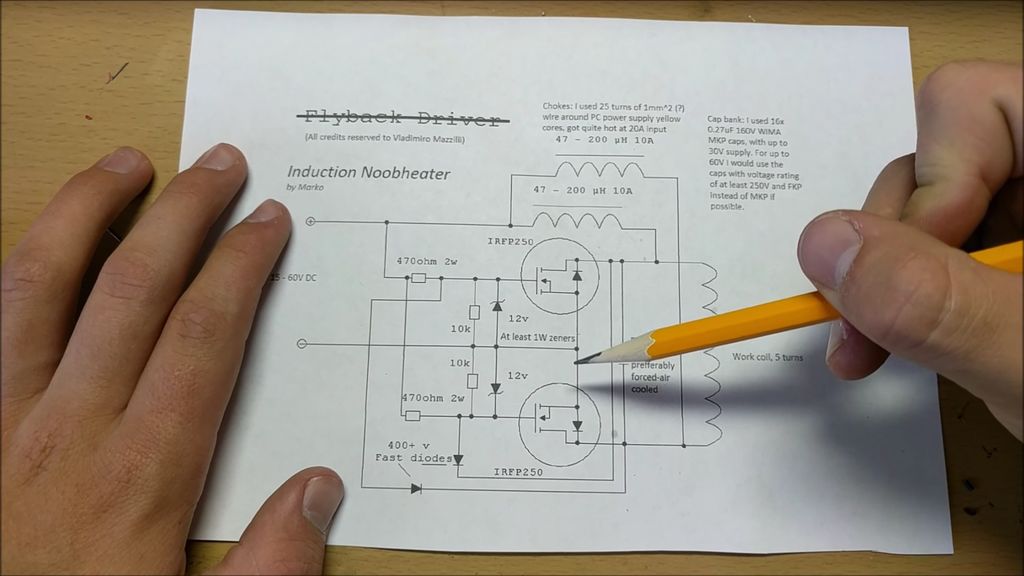

Сегодня я покажу вам как собрать индукционный нагреватель своими руками с ZVS-драйвером. Это приспособление нагревает большинство металлов с помощью ZVS-драйвера и силы электромагнетизма. Такой нагреватель высокоэффективен, не производит дыма, а нагрев таких небольших металлических изделий, как, допустим, скрепка — вопрос нескольких секунд. Видео демонстрирует нагреватель в действии, но инструкция там представлена другая.

Шаг 1: Принцип работы

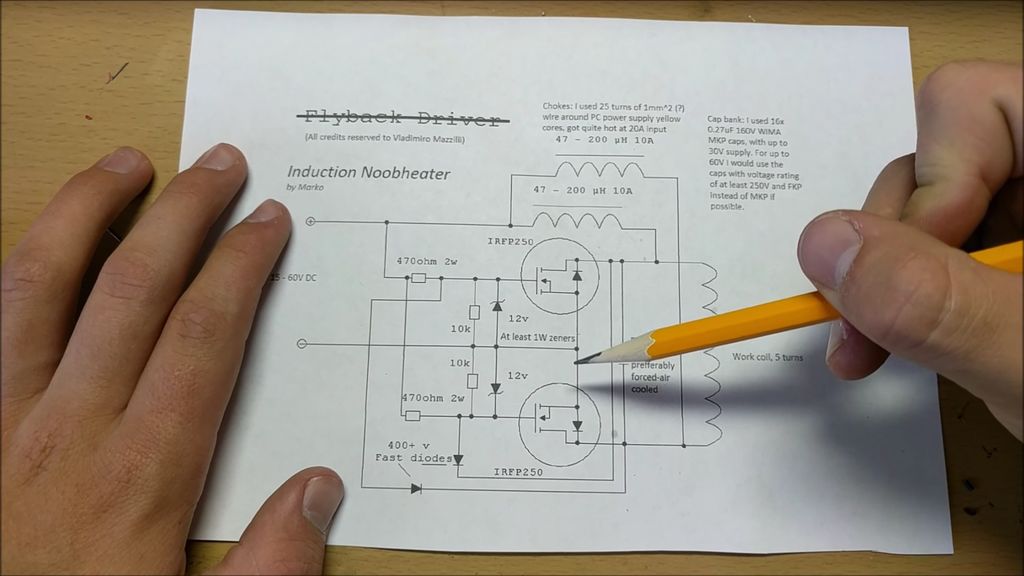

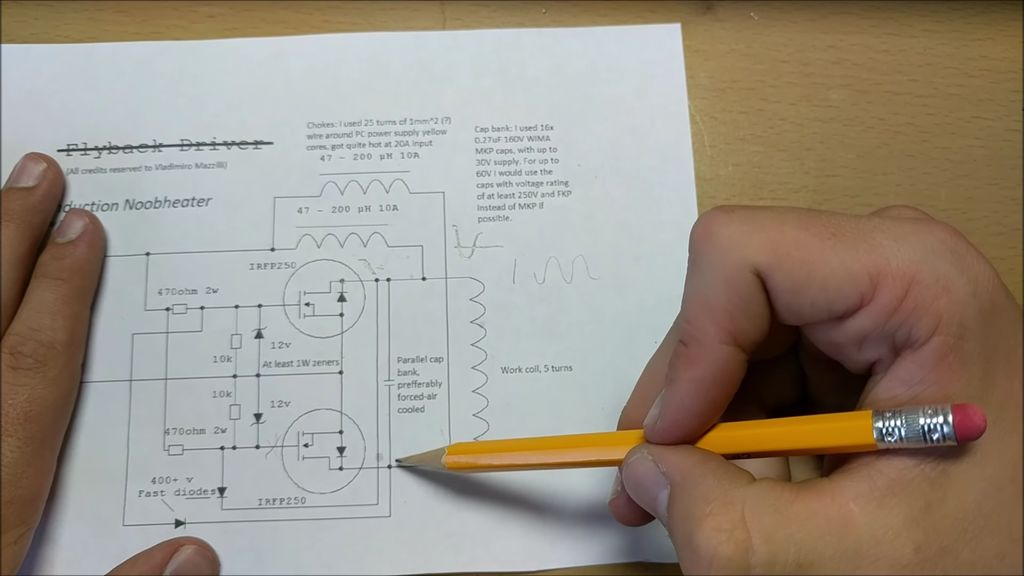

Многие из вас сейчас задаются вопросом – что такое этот ZVS-драйвер? Это высокоэффективный трансформатор, способный создавать мощное электромагнитное поле, нагревающее металл, основа нашего нагревателя.

Чтобы стало понятно, как работает наш прибор, я расскажу о ключевых моментах. Первый важный момент — источник питания 24 В. Напряжение должно быть 24В при максимальной силе тока 10А. У меня будут два свинцово-кислотных аккумулятора, соединенных последовательно. Они запитывают плату ZVS-драйвера. Трансформатор дает установившийся ток на спираль, внутрь которой помещается объект, который надо нагреть. Постоянное изменение направления тока создает переменное магнитное поле. Оно создает внутри металла вихревые токи, преимущественно высокой частоты. Из-за этих токов и низкого сопротивления металла выделяется тепло. Согласно закону Ома, сила тока, трансформируемая в тепло, в цепи с активным сопротивлением, будет P=I^2*R.

Очень важен металл, из которого состоит объект, который вы хотите нагреть. У сплавов на основе железа более высокая магнитная проницаемость, они могут использовать больше энергии магнитного поля. Из-за этого они быстрее нагреваются. Алюминий имеет низкую магнитную проницаемость и нагревается, соответственно, дольше. А предметы с высоким сопротивлением и низкой магнитной проницаемостью, например, палец, вообще не нагреются. Сопротивление материала очень важно. Чем выше сопротивление, тем слабее ток пройдет по материалу, и тем, соответственно, меньше выделится тепла. Чем ниже сопротивление, тем сильнее будет ток, и согласно закону Ома, меньше потеря напряжения. Это немного сложно, но из-за связи между сопротивлением и выдачей мощности, максимальная выдача мощности достигается, когда сопротивление равно 0.

Трансформатор ZVS самая сложная часть прибора, я объясню, как он работает. Когда ток включен, он идет через два индукционных дросселя к обоим концам спирали. Дроссели нужны, чтобы убедиться, что устройство не выдаст слишком сильный ток. Далее ток идет через 2 резистора 470 Ом на затворы МДП-транзисторов.

Из-за того, что идеальных компонентов не существует, один транзистор будет включаться раньше, чем другой. Когда это происходит, он принимает на себя весь входящий ток со второго транзистора. Он также будет коротить второй на землю. Из-за этого не только ток потечет через катушку в землю, но и через быстрый диод будет разряжаться затвор второго транзистора, тем самым блокируя его. Из-за того, что параллельно катушке подключен конденсатор, создается колебательный контур. Из-за возникшего резонанса, ток поменяет свое направление, напряжение упадет до 0В. В этот момент затвор первого транзистора разряжается через диод на затвор второго транзистора, блокируя его. Этот цикл повторяется тысячи раз за секунду.

Резистор 10К призван уменьшить избыточный заряд затвора транзистора, действуя как конденсатор, а зенеровский диод должен сохранять напряжение на затворах транзисторов 12В или ниже, чтобы они не взорвались. Этот трансформатор высокочастотный преобразователь напряжения позволяет нагреваться металлическим объектам.

Пришло время собрать нагреватель.

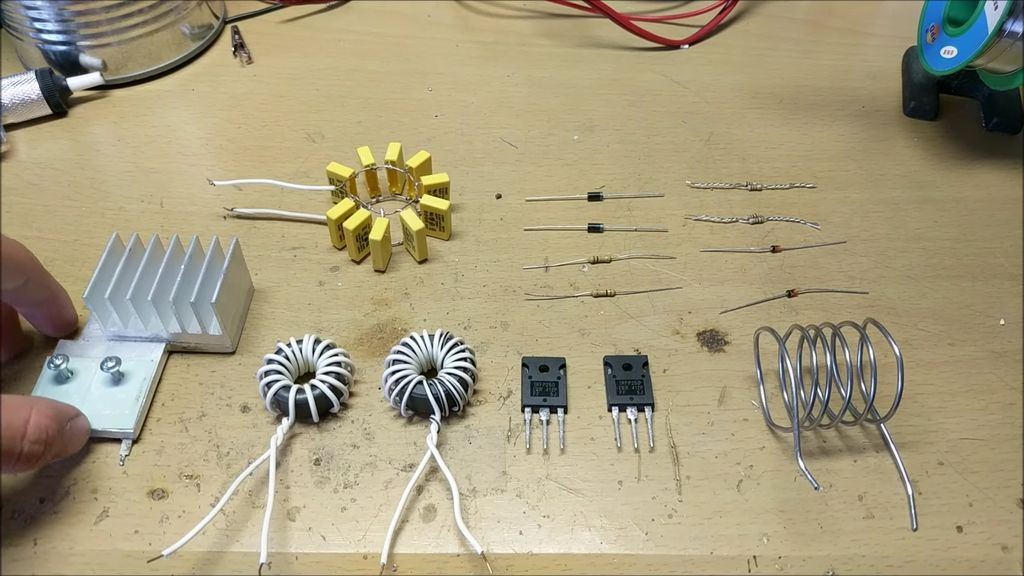

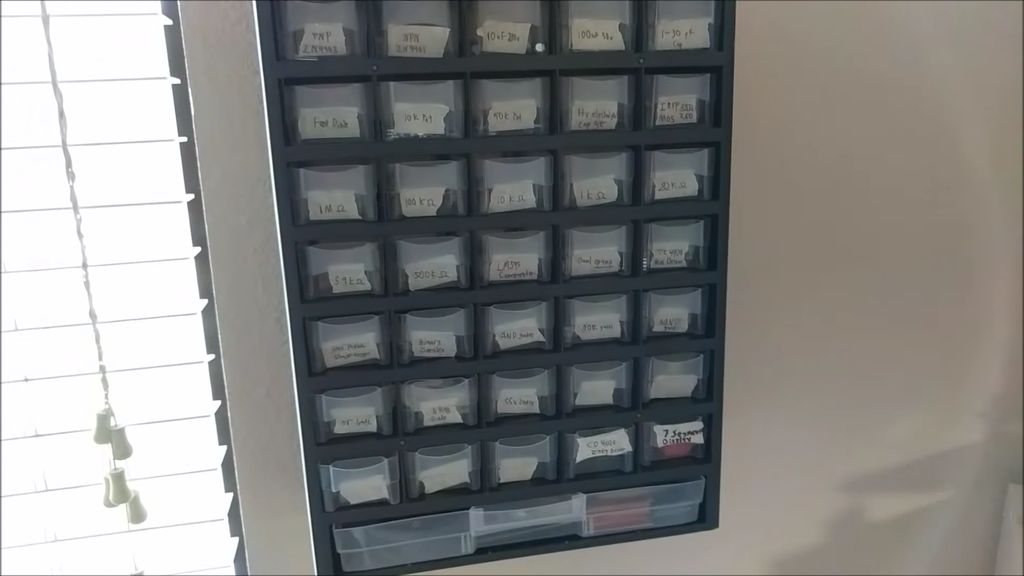

Шаг 2: Материалы

Для сборки нагревателя материалов нужно немного, и большую их часть, к счастью, можно найти бесплатно. Если вы видели где-то валяющуюся просто так электронно-лучевую трубку, сходите и заберите ее. В ней есть большая часть нужных для нагревателя деталей. Если вы хотите более качественных деталей, купите их в магазине электрозапчастей.

Шаг 3: Инструменты

Для этого проекта вам понадобятся:

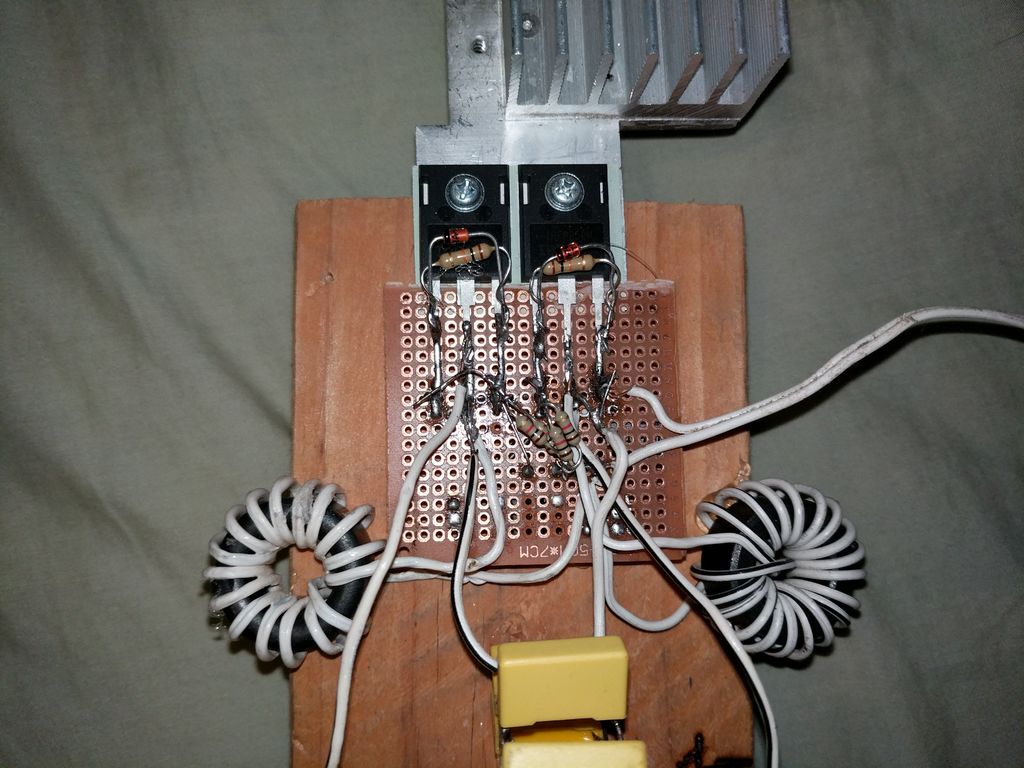

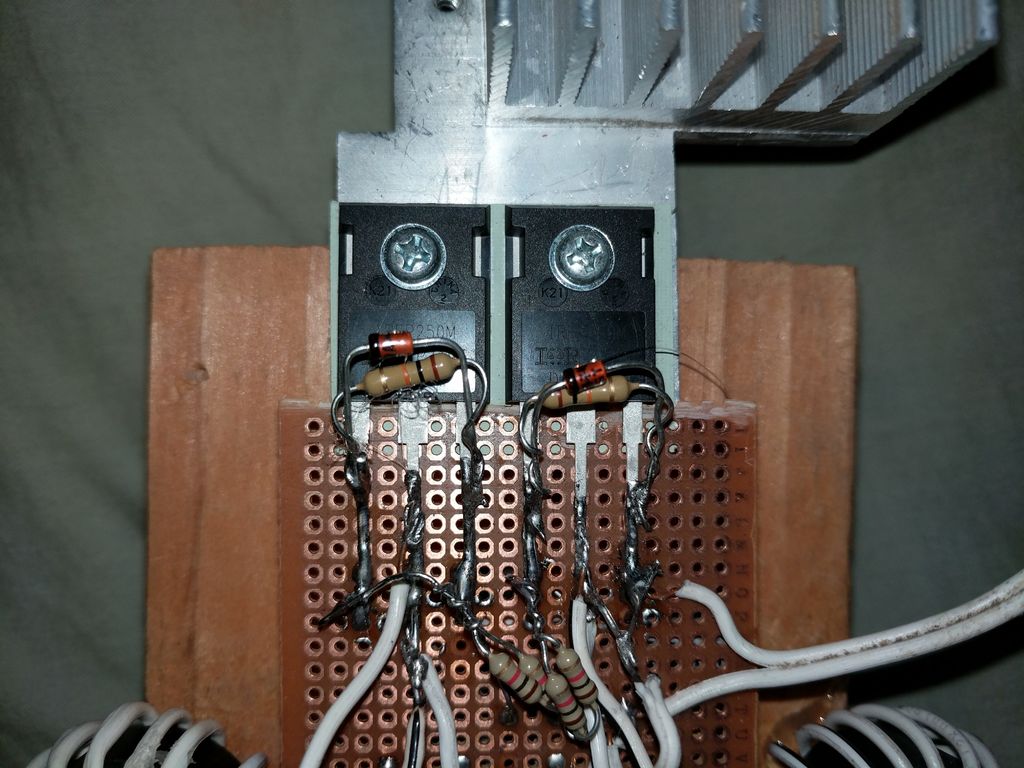

Шаг 4: Охлаждение полевых транзисторов

В этом приборе транзисторы выключаются при напряжении 0 В, и нагреваются не очень сильно. Но если вы хотите, чтобы нагреватель работал дольше одной минуты, вам нужно отводить тепло от транзисторов. Я сделал обоим транзисторам один общий поглотитель тепла. Убедитесь, что металлические затворы не касаются поглотителя, иначе МДП-транзисторы закоротит и они взорвутся. Я использовал компьютерный теплоотвод, и на нем уже была полоса силиконового герметика. Чтобы проверить изоляцию, коснитесь мультиметром средней ножки каждого МДП-транзистора (затвора), если мультиметр запищал, то транзисторы не изолированы.

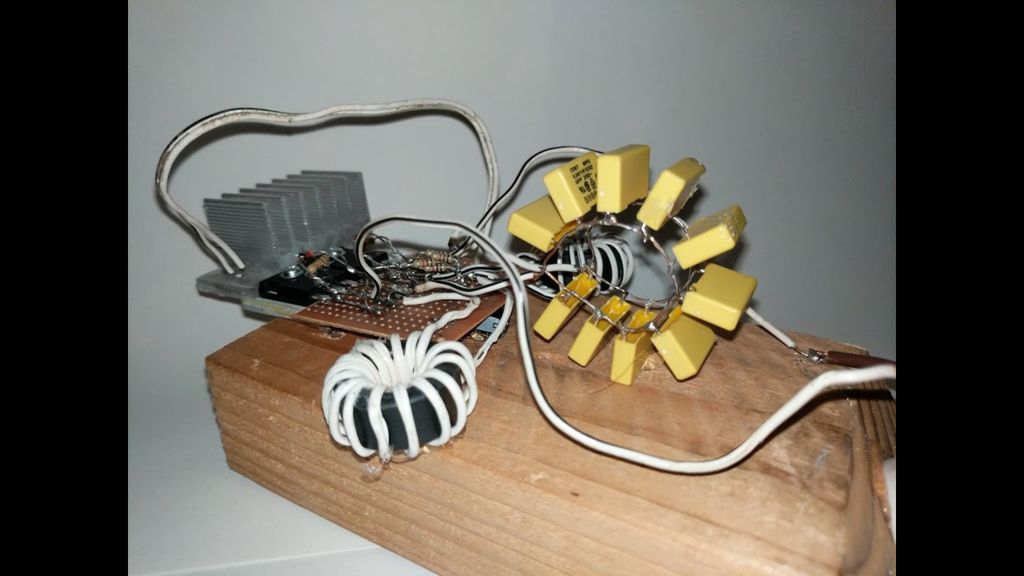

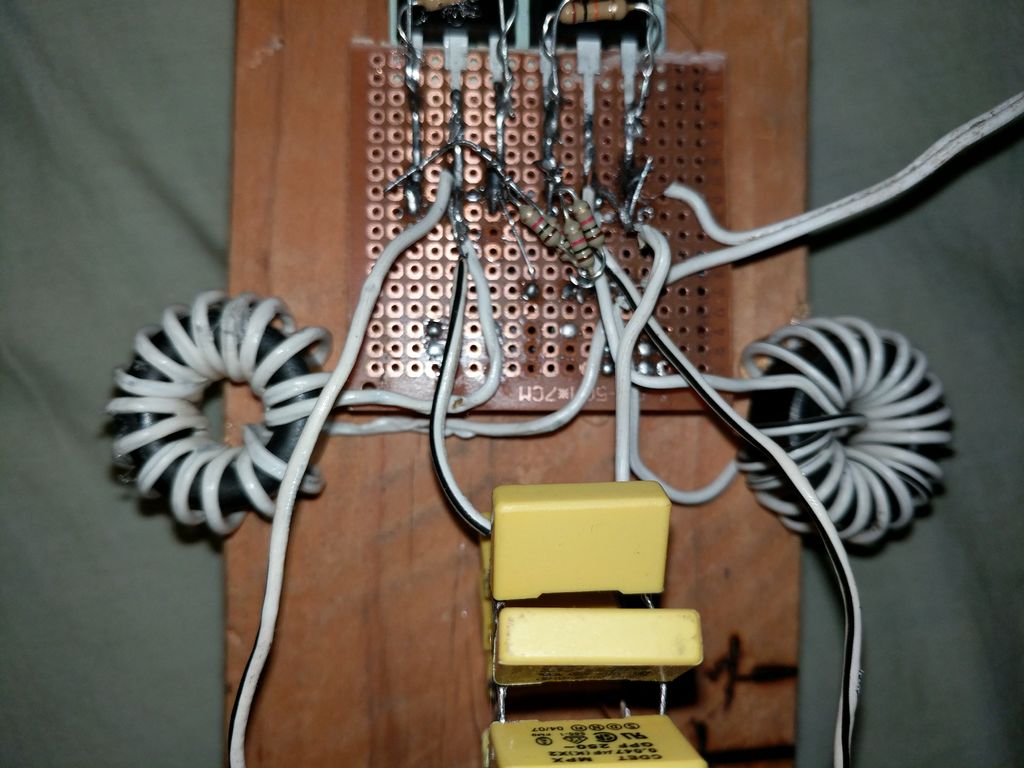

Шаг 5: Конденсаторная батарея

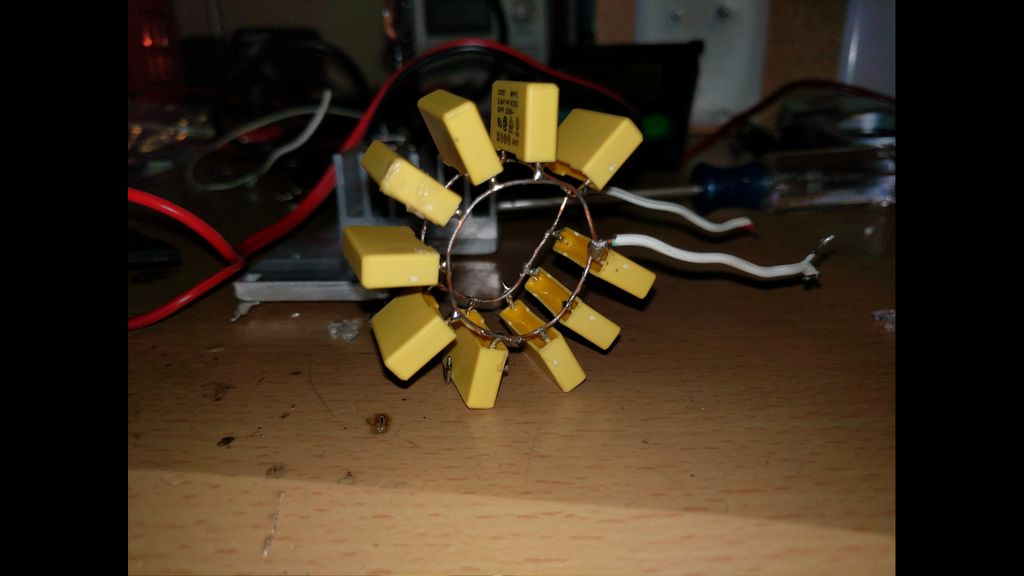

Конденсаторы очень сильно нагреваются из-за тока, постоянно проходящего через них. Нашему нагревателю нужна емкость конденсатора 0,47 мкФ. Поэтому нам нужно объединить все конденсаторы в блок, таким образом, мы получим требуемую емкость, а площадь рассеивания тепла увеличится. Номинальное напряжение конденсаторов должно быть выше 400 В, чтобы учесть пики индуктивного напряжения в резонансном контуре. Я сделал два кольца из медной проволоки, к которым припаял 10 конденсаторов 0,047 мкФ параллельно друг другу. Таким образом, я получил конденсаторную батарею совокупной емкостью 0,47 мкФ с отличным воздушным охлаждением. Я установлю ее параллельно рабочей спирали.

Шаг 6: Рабочая спираль

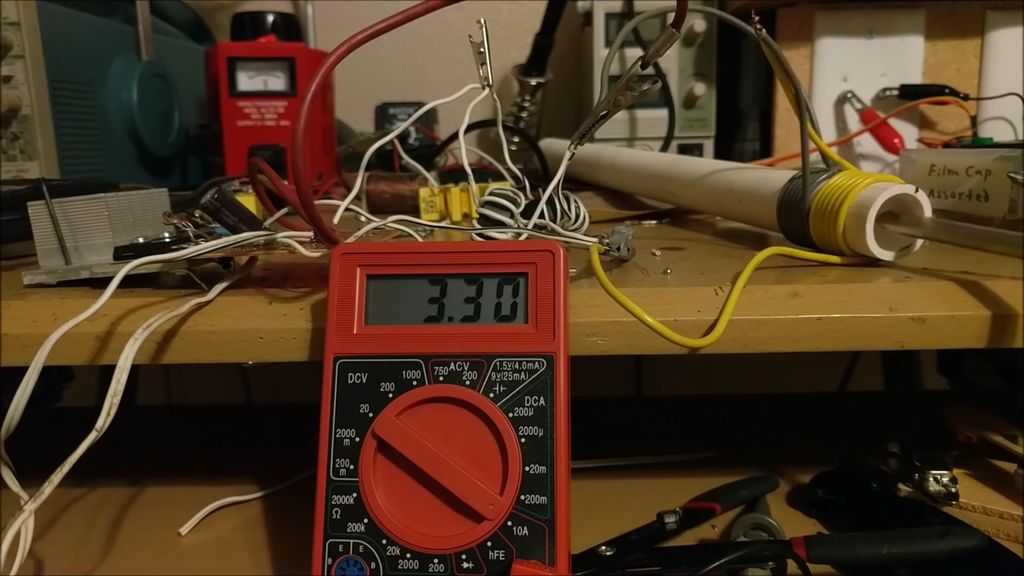

Это та часть прибора, в которой создается магнитное поле. Спираль сделана из медной проволоки – очень важно, чтобы была использована именно медь. Сначала я использовал для нагревания стальную спираль, и прибор работал не очень хорошо. Без рабочей нагрузки он потреблял 14 А! Для сравнения, после замены спирали на медную, прибор стал потреблять только 3 А. Я думаю, что в стальной спирали возникали вихревые токи из-за содержания железа, и она тоже подвергалась индукционному нагреву. Не уверен, что причина именно в этом, но это объяснение кажется мне наиболее логичным.

Для спирали возьмите медную проволоку большого сечения и сделайте 9 витков на отрезке ПВХ-трубы.

Шаг 7: Сборка цепи

Я сделал очень много проб и совершил много ошибок, пока правильно собрал цепь. Больше всего трудностей было с источником питания и со спиралью. Я взял 55А 12В импульсный блок питания. Я думаю, этот блок питания дал слишком высокий начальный ток на ZVS-драйвер, из-за чего взорвались МДП-транзисторы. Возможно, это исправили бы дополнительные индукторы, но я решил просто заменить блок питания на свинцово-кислотные аккумуляторы.

Потом я мучился с катушкой. Как я уже говорил, стальная катушка не подходила. Из-за высокого потребления тока стальной спиралью взорвались еще несколько транзисторов. В общей сложности у меня взорвались 6 транзисторов. Что ж, на ошибках учатся.

Я переделывал нагреватель множество раз, но здесь я расскажу, как собрал его самую удачную версию.

Шаг 8: Собираем прибор

Чтобы собрать ZVS-драйвер, вам нужно следовать приложенной схеме. Сначала я взял зенеровский диод и соединил с 10К резистором. Эту пару деталей можно сразу припаять между стоком и истоком МДП-транзистора. Убедитесь, что зенеровский диод смотрит на сток. Потом припаяйте МДП-транзисторы к макетной плате с контактными отверстиями. На нижней стороне макетной платы припаяйте два быстрых диода между затвором и стоком каждого из транзисторов.

Убедитесь, что белая линия смотрит на затвор (рис.2). Затем соедините плюс от вашего блока питания со стоками обоих транзисторов через 2 220 Ом резистора. Заземлите оба истока. Припаяйте рабочую спираль и конденсаторную батарею параллельно друг другу, затем припаяйте каждый из концов к разным затворам. Наконец, подведите ток к затворам транзисторов через 2 50 мкгн дросселя. У них может быть тороидальный сердечник с 10 витками проволоки. Теперь ваша схема готова к использованию.

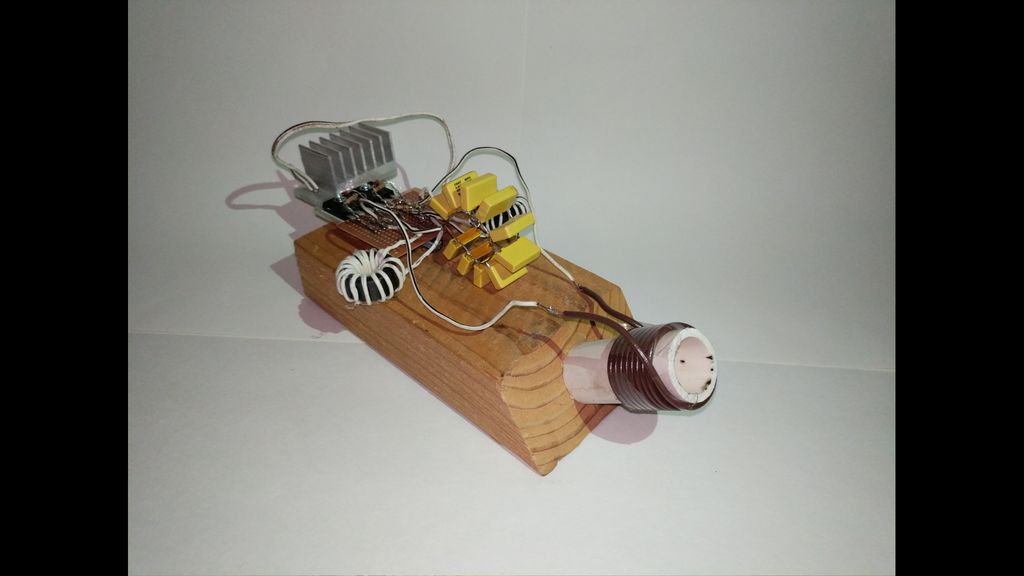

Шаг 9: Установка на основание

Чтобы все части вашего индукционного нагревателя держались вместе, им нужно основание. Я взял для этого деревянный брусок 5*10 см. плата с электросхемой, конденсаторная батарея и рабочая спираль были приклеены на термоклей. Мне кажется, агрегат выглядит круто.

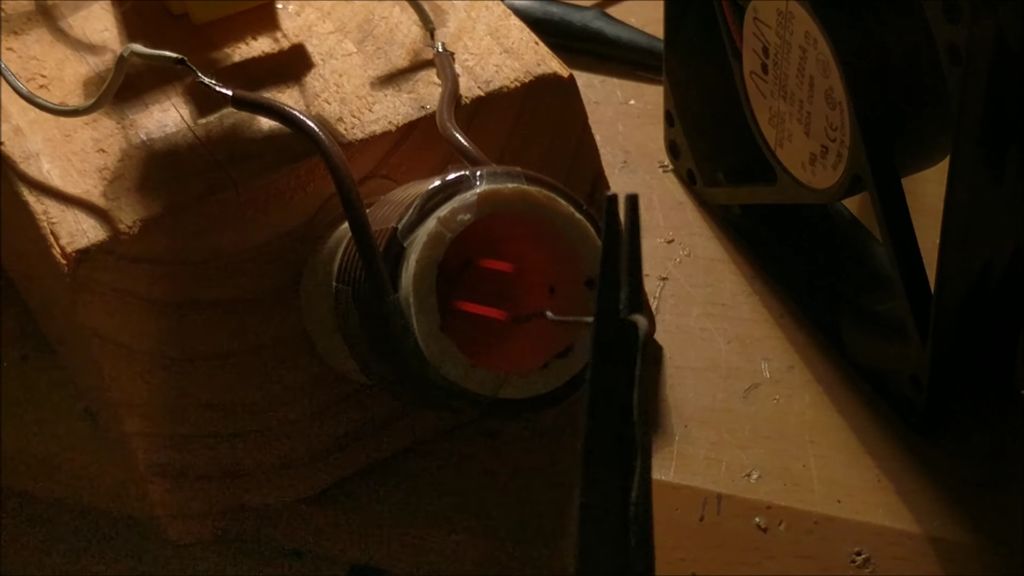

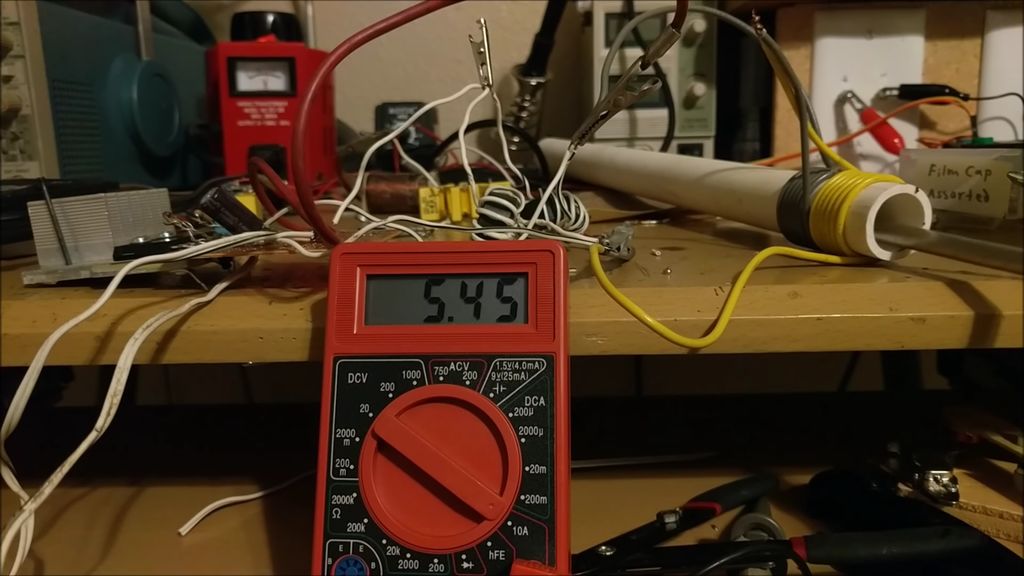

Шаг 10: Проверка работоспособности

Чтобы ваш нагреватель включился, просто подсоедините его к источнику питания. Потом поместите предмет, который вам нужно нагреть, в середину рабочей спирали. Он должен начать нагреваться. Мой нагреватель раскалил скрепку до красного свечения за 10 секунд. Предметы крупнее, как гвозди, нагревались примерно за 30 секунд. В процессе нагревания потребление тока выросло приблизительно на 2 А. Этот нагреватель можно использовать не только для развлечения.

После использования прибора не образуется сажи или дыма, он воздействует даже на изолированные металлические объекты, например, газопоглотители в вакуумных трубках. Также прибор безопасен для человека – с пальцем ничего не случится, если поместить его в центр рабочей спирали. Однако, можно обжечься о предмет, который был нагрет.

Спасибо за чтение!

Индукционный нагреватель 4кВт своими руками

Индукционный нагреватель представляет собой резонансный инвертор, работающий на частоте ниже резонанса. Он состоит из блока питания, платы драйверов, платы управления, согласующего трансформатора и остальных деталей которые расположены на шасси аппарата. Инвертор построен по топологии «резонанса в первичке», это уменьшает габариты, и более технологичен при изготовлении.

Основные узлы. Блок питания , который имеет четыре гальванически развязанных обмотки питания. Две- для питания драйверов, одну- для питания платы управления и силовую, для питания насоса охлаждающей жидкости, вентилятора и пускового реле. Первые три стабилизированы по 12 В, последняя не имеет стабилизации. Драйвера управляют IGBT транзисторами, включенными по два в параллель.

Согласующий трансформатор состоит из трех сложенных вместе Шобразных ферритовых сердечника Е80/38/20. На него намотана обмотка 10 витков многожильного провода 4мм2, и залита эпоксидным клеем.

Особенностью моего инвертора является то, что его рабочая частота ниже резонансной. При работе ниже резонанса, ключи открываются очень жестко, а выключаются в нуле тока. Жесткое включение обусловлено сквозными токами, избавится от которых, нет возможности, но можно значительно снизить. Для этого в цепь питания инвертора (в плюс или минус) включен гасящий дроссель Dr1, со снаббером. Он имеет очень малую индуктивность всего 0,5 мкГн, но этого хватает, чтобы в разы снизить импульсы сквозного тока. Дроссель намотан многожильным проводом, общим сечением не менее 3мм2 и имеет 6 витков намотанных на оправке 16 мм. Он залит эпоксидным клеем, так как многожильный провод не держит форму. Дроссель и его снабберная цепь, должны располагаться в зоне обдува вентилятора.

Блок управления, в основу которого, положен генератор управляемый напряжением - ГУН, входящий в состав микросхемы CD4046. А также драйвер IR2104, который преобразует однофазный сигнал CD4046 в два противофазных. Генератор управляется напряжением в ручную, и меняет частоту в диапазоне 25-50 кГц. С изменением частоты меняется мощность в индукторе. Для простоты работы с инвертором, в плату управления введена схема ограничения тока.

Вторичная обмотка согласующего трансформатора состоит из одного витка медной трубки D 6мм. Она совмещена с радиатором для ключей и имеет конструкцию единого блока, по которому прокачивается вода. Насос – автомобильный от омывателя стекол.

Узлы на фотографиях и видео могут немного не соответствовать, так как было три версии, которые не значительно отличаются схемными решениями, но в общем конструкция у всех похожа. Данная конструкция тщательно отработана, я ее считаю самой компактной и ремонто-способной.

В чем собственно преимущество, этой версии. Первая версия имела простой задающий генератор, с возможностью управления частотой. Недостаток его в том, что нужно очень точно ( с помощью осциллографа) подгонять индуктор к инвертору, или инвертор к индуктору. А если имеются сменные индукторы, то они должны иметь одинаковую индуктивность. В принципе не так уж это и сложно, при определенном опыте. Но если на индуктор воздействовать механически, случайно, сжать или растянуть витки, то такой индуктор уже не может дать той мощности, на которую был настроен изначально, а может вообще вывести инвертор из строя. Вторая версия с ФАПЧ , позволяла менять индукторы, особо не задумываясь о его индуктивности. Но есть один нюанс. Максимальную мощность такой аппарат потреблял с ненагруженным индуктором, а когда индуктор нагружаешь, мощность падает. В конце концов, конечный результат будет тот же, но для его достижения требуется в два-три раза больше времени. Увеличение времени нагрева всегда плохо, но в двойне- при поверхностной закалке. Точнее она вряд ли возможна. Пришлось искать компромисс. И мне кажется я его нашел. Вот схема.

Но есть небольшие доработки в блоке управления, отказался от некоторых прибамбасов, а главное, что я гасящий дроссель, перенес в минус питания, это позволило разместить его и снаббер (конструктивно), ближе к вентилятору, что улучшило его охлаждение.

Теперь как это все работает. Начнем как всегда с питания. Блок питания на первый взгляд имеет архаичный вид, но у него есть свои преимущества. Во первых простота, второе- стабилизаторы имеют защиту по току, что помогает сохранить драйвера при пробое силовых ключей. Пробовал использовать "Обратноход",он для такой мощности(50Вт), он получается громоздкий, да и недостатков у него хватает. Обращаю внимание на систему запуска инвертора. В место традиционного пускового резистора, стоит конденсатор С10 (МБГО), в чем его преимущество? Обычно при пробое ключей пусковой резистор горит, конденсатор же может в таком состоянии находится сколь угодно долго. В момент включения инвертора в сеть через этот конденсатор начинают заряжаться электролиты фильтра С2, пока напряжение на них не достигнет 200-250В, БП не заработает, а когда заработает притянется пусковое реле, и пуск произойдет очень плавно, с задержкой 1-2 сек. Так же при пробое ключей в первую очередь выключится БП, отпустит реле, и в таком положении инвертор может находится сколь угодно долго. Даже предохранитель или автомат не успевают сработать. В свою очередь , коль нет питания, то и драйвера остаются целы.

Теперь немного о хитром гасящем дросселе Dr1. Как я уже писал, режим ниже резонанса предполагает сквозные токи. От чего это происходит? Предположим у нас открылся VT1, пошла накачка контура, + пит, VT1,ТР1,Срез, Dr1, минус. Срез зарядится быстрей, чем закроется ключ VT1, и процесс пойдет в обратную сторону, то есть контур начнет отдавать энергию в источник питания. Поскольку реакция контура у нас емкостная, напряжение той же полярности, через оппозитный диод VT1 ( к сожалению забыл дорисовать) будет заряжать С2, но через какое то время откроется VT2, и получится короткое замыкание, через еще открытый оппозитный диод VT1 и открывающийся VT2. КЗ очень короткое, десятки- сотни наносекунд, но токи запредельные. Чтоб их уменьшить и служит Dr1 со снобберной цепочкой. Для рабочего цикла периодом скажем 30мкс, дроссель имеет малое сопротивление, а для сквозного тока в 50нсек- большое. На практике это выглядит так. Рабочий ток первичной обмотки равен 60А, а сквозной ток всего 80А. Это вполне укладывается в параметры G4PC50UD, да и многих других IGBT. В отсутствии этого дросселя, ток может быть на порядок больше, что тоже во многих случаях позволяет работать ключам. О ключах и драй верах, говорить вроде не чего.

Как работает блок управления. Я покупал СD 4046, за пять рублей «пучок», когда занимался ФАПЧем, они остались неиспользованными, что и натолкнуло на мысль использовать генератор управляемый напряжения. Не буду писать как она работает, в кратце скажу, что если на 9 ногу подавать изменяющееся напряжение то и частота на выходе(3,4) будет меняться пропорционально. R11 и R6, задается диапазон частот, верхний и нижний соответственно. Частоту как и мощность, можно менять вручную, резистором R2- выше частота- выше мощность. Компаратор DA1/1, сравнивает напряжение установленное потенциометром R12 и напряжение с ТТ, как только напряжение ТТ превысит опорное, компаратор своим выходным транзистором, через VD1 и R4 начинает разряжать емкость фильтра С2 ГУН, напряжение на нем понижается, частота тоже, и падает ток в первичной обмотке. Образуется отрицательная ОС. Установив один раз номинальный рабочий ток, настраиваем компаратор под этот ток . Далее поднять мощность не возможно - ее можно только понижать. При замене индуктора с другой индуктивностью, можно одним движением, под него настроить инвертор. Как это происходит? ГУН всегда начинает работу с нижней частоты диапазона, поэтому, если рабочая частота индуктора входит в заданный диапазон частот, то частота будет упираться в заданный нами номинальный ток, что и соответствует номинальной мощности индуктора. Резистор установки частоты( мощности), крутят пока не сработает компаратор, и в таком положении работают. Индикация ограничения, осуществляется по светодиоду. Для этого используется вторая половинка компаратора DA1/2.

Насос для охлаждения я использовал от омывателя стекол. Питается он через полевик (VT3), что позволяет управлять и им и инвертором одной парой контактов. Также в цепи насоса стоят баластные резисторы (R18), что позволило снизить потребляемый им ток до 2,5А, а производительности его вполне хватает. Некоторые пишут, что я сделал охлаждение транзисторов водяным, потому , что с воздушным транзисторы просто не выдержат. На самом деле это не так. Грех не использовать водяное охлаждение, коль без воды не как не обойтись, к тому же это делает аппарат компактным.

Немного о настройке. Каждый модуль БП и БУ нужно проверять и настраивать отдельно желательно на столе от источника питания. Все тщательно выверить, проверить в разных режимах. Когда весь инвертор собран, подают 220В на блок питания, отдельно от инвертора( на силовую часть питание не подают). Проверяют работу генератора, потом работу драйверов, повесив осциллограф на затворы и эмиттеры транзисторов. Проверяют работу насоса. Если все нормально, включают силовую часть (желательно сначала через ЛАТР ), при этом БП питается отдельно. Проверяют работу пока без индуктора. На выходе меандр с немного закругленными вершинами напряжением 15В, можно нагрузить какой то лампой, типа от фары. Далее прикручивают индуктор, пробуют с индуктором, все так же через ЛАТР( вольт 80-100). Начинают с нижней частоты. На индукторе сначала рваная синусоида, по мере повышения частоты, синусоида становится чистой, вольт 80-90. В таком режиме настраивают компаратор. Зазубрины на синусоиде это момент переключения ключей, по ним очень удобно настраивать инвертор. Эти зазубрины должны располагаться в зоне, от нуля синусоиды и до вершины. Самый оптимальный вариант где то по середине. В режиме ограничения инвертор не должен свистеть.

Вот как то так. Наверное что то упустил, но все расписать не хватит десяти страниц. О подробностях можете писать на любой из форумов или прямо сюда. Как минимум трое повторили мой инвертор, у других не хватило или знаний, или терпения. На последок видео.

Параметры выбора электропечного трансформатора – советы профессионалов

Вопрос-ответ

Кроме электропечей, в которых нагрев производится при помощи нагревателя или индуктора, есть плавильные печи, нагрев металла в которых производится при помощи электрической дуги. Это электродуговые печи.

В этих установках плавление металла осуществляется при помощи электрической дуги, возникающей между графитовыми электродами и содержимым печи. В отличие от плавилен других конструкций, графитовые электроды не меняют состав плавящегося металла. Выбор электропечного трансформатора зависит от мощности и производительности устройства.

В зависимости от мощности такие печи делятся на две группы:

- Промышленные. Предназначены для плавки стали и чугуна.

- Лабораторные. Эти устройства применяются в ювелирных мастерских для плавки драгметаллов, а также для изготовления литых деталей небольшого размера.

Устройство промышленных дуговых печей

Эти печи являются эффективной заменой доменных и мартеновских печей, а также печей для переплавки метала в литейном производстве. Емкость этих установок до 400 тонн при температуре до 3000°С.

В печах переменного тока плавление осуществляется электрической дугой, возникающей между тремя графитовыми электродами. Расплавленный металл собирается на поде печи и стекает по специальному желобу.

Питание электродов осуществляется при помощи понижающего трансформатора для электродуговой печи, подключенного к линии высокого напряжения. Электрическая схема подключения печного трансформатора позволяет менять напряжение на электродах:

- в начале плавки оно выше, для обеспечения стабильной дуги при недостатке расплавленного металла;

- в середине и конце процесса необходимое напряжение ниже, для предотвращения превышения величины тока.

Для большей стабильности и управляемости процессом плавки при выгорании графита и понижении уровня шихты электроды делаются подвижными, а их привод подключается к системам автоматики.

Информация! При помощи электродуговых печей в химической промышленности производится фосфора, карбид кальция и другая продукция.

Схема питания дуговой печи

Электродуговые печи – это мощные потребители электроэнергии. Для уменьшения потерь в кабелях трансформаторы и системы управления током располагаются рядом с печами. Участок от подстанции до электродов называется “короткая сеть”.

Чаще всего подключение дуговых сталеплавильных печей (ДСП) к линии высокого напряжения производится через свою высоковольтную подстанцию, на которой находятся масляные выключатели и разъединители. Напряжение питания составляет 6-110кВ. В больших цехах, где установлены несколько ДСП и другое оборудование, подстанция и система выключателей общая для всех выключателей.

Мощность

Мощность печных трансформаторов достигает 300МВА при выходном напряжении от 50В в печах небольшой мощности до 1200В в самых больших и производительных аппаратах. Выходное напряжение регулируется в процессе работы переключением выводов первичной обмотки.

Мощность плавки регулируется также перемещением электродов – при изменении длины дуги меняется ее сопротивление и ток. Эта регулировка осуществляется программно-адаптивным регулятором, подключенным к приводу графитовых стержней. Привод есть двух видов:

- Электромеханический – перемещение производится электродвигателями. Малораспространен из-за задержки при запуске на время разгона электродвигателя и невозможности его мгновенной остановки и реверса.

- Гидравлический – более современный и безинерционный. Движение стержней производится гидравлической системой, давление масла в которой поддерживается все время плавки.

Элементы

Электрическая схема электродуговой плавильни состоит из следующих элементов:

- подходящие кабеля высокого напряжения;

- понижающий трансформатор;

- дроссель, уменьшающий ток короткого замыкания;

- коммутационная аппаратура, управляющая напряжением и током плавки;

- короткая сеть;

- графитовые электроды с системой приводов;

- измерительные и защитные устройства.

Во время работы для обеспечения стабильности процесса напряжение на электродах и ток необходимо регулировать. Это осуществляется двумя способами – изменением выходного напряжения трансформатора и механическим перемещением электродов и изменением длины дуги.

Особенности

Особенности устройства печных трансформаторов и схема управления должны обеспечивать нормальную работу в следующих ситуациях:

- первоначальный поджиг дуги и начало плавки;

- повторное зажигание дуги в течении 3 секунд при ее обрывах;

- устранение короткого замыкания, возникающего при обвале шихты;

- плавное изменение мощности в диапазоне 20-125% от номинальной.

Для уменьшения тока короткого замыкания и бросков мощности последовательно с электродами включается дроссель. Он устанавливается рядом с трансформатором печным понижающим с нужными техническими характеристиками и вместе с ним помещается в бак с маслом для лучшего охлаждения.

Дуговые печи постоянного тока

Плавильные установки переменного тока имеют ряд недостатков:

- низкая производительность;

- повышенный расход электродов и угар шихты;

- большой, до 100 дБ, шум;

- выбросы вредных газов.

От этих недостатков свободны установки постоянного тока. Дуговые печи постоянного тока (ДППТ) имеют один центральный графитный катод, установленный на своде, и несколько металлических анодов, установленных на поде. Для уменьшения угара аноды охлаждаются находящимися внутри них каналами с водой.

Важно! Соприкосновение воды с расплавленным металлом приводит к взрыву, поэтому состояние и внутренняя температура анодов контролируются датчиками.

Печные трансформаторы

Электроаппаратура печей рассчитывается на эксплуатацию в особых условиях. Для их питания устанавливаются печные трансформаторы, устройство и принцип работы которых отличается от обычных силовых трансформаторов.

Подвод электроэнергии

Электропечи – это потребители высокой мощности. В сталеплавильных цехах они соединены в системы из нескольких печных трансформаторов и высоковольтных подстанций. Печные трансформаторы предназначены для работы в условиях постоянных колебаний нагрузки и обладают низким коэффициентом мощности – cos φ. Для его повышения целесообразна установка компенсаторов реактивной энергии.

Важно! Отключение электроэнергии на срок более нескольких минут приводит к остыванию металла и аварийной остановке печи. Поэтому при проектировании необходимо предусмотреть резервный подвод к этим установкам высокого напряжения.

Особенности эксплуатации печного трансформатора

Конструкция печных трансформаторов и принцип работы должны учитывать особенности эксплуатации:

- большой ток в обмотках низкого напряжения;

- необходимость ограничивать ток короткого замыкания;

- толчки и вибрация обмоток, возникающая при резких изменениях нагрузки;

- необходимость осуществления регулировки выходного напряжения в широком диапазоне под нагрузкой.

Устройство печных трансформаторов

Эти аппараты аналогичны по конструкции и техническим характеристикам силовым установкам той же мощности с некоторыми особенностями:

- Возможность регулировки выходного напряжения. Осуществляется переключением выводов первичной обмотки. Их количество может достигать 16 штук. В устройствах большой мощности переключатели находятся в самом трансформаторе и имеют дистанционный привод.

- Работа в режиме короткого замыкания. Для уменьшения бросков тока устанавливается дроссель и (или) повышенное рассеивание магнитного потока.

- Работа в условиях постоянных бросков тока приводит к повышенному износу обмоток и изоляторов. Поэтому они изготавливаются повышенной прочности.

Лабораторные электродуговые печи

В лабораториях и мастерских используются небольшие дуговые печи, с питанием от сварочного трансформатора. Эти установки есть фабричного производства и самодельные.

Собрать такую электродуговую печь емкостью в 5 -10 кг можно в глиняном горшке. Два электрода просовываются через отверстия в стенках. Снаружи горшок покрывается слоем теплоизоляции. Дуга зажигается при сведении и последующем разведении графитовых стержней. Оно осуществляется вручную или электроприводом.

Размеры печи, объем плавильной камеры и производительность печки определяются расстоянием между электродами, которое зависит от выбора напряжения выходного трансформатора:

Например, в плавильной камере размером 100*65*50мм при напряжении 30В можно расплавить 70-80 грамм металла. Для лабораторных условий это считается установкой средних размеров.

Трансформатор для лабораторной дуговой печи

Основные технические требования и принцип работы таких установок такие же, как и для промышленных ДСП. Этим условиям соответствуют сварочные трансформаторы. Допускается применение в качестве электропечных обычных аппаратов мощностью более 1кВА. При отсутствии таких устройств используются два трансформатора, включенные на параллельную работу.

Соединительные провода для уменьшения нагрева используются сечением 10мм² в надежной, можно двойной изоляции.

Совет! Можно взять два трансформатора мощностью 0,63кВА 380/12В и соединить первичные обмотки параллельно, а вторичные последовательно.

При необходимости расплавить небольшое количество металла плавка осуществляется в графитовом тигеле или в углублении, сделанном в графитовом порошке. Один из выходов сварочного трансформатора присоединяется к тигелю, а второй к электроду. В его качестве используются стержни от батареек или щетки от электродвигателей. Он зажимается в держатель для ручной электросварки и весь процесс проводится вручную при контроле через сварочный щиток.

Важно! Щетки используются только графитные с удаленными медными питателями. Медь в медно-графитовых щетках меняет состав плавящегося металла.

Особенности плавки в лабораторных печах

При плавке драгметаллов они помещаются в стеклянную колбу, предохраняющую расплав от выгорания. После остывания стекло покрывает металл легко удаляемой коркой.

При переплавке разнородных металлов первым плавится более тугоплавкий, а в расплав вводится легкоплавкие добавки. Например, при изготовлении бронзы первой плавится медь, а затем в расплав добавляется олово.

Одним из самых используемых типов электропечей в тяжелой промышленности являются печи сопротивления. Печные трансформаторы в их составе используют, когда нагреватели электропечи выполнены из материала, сопротивление которого имеет сильную зависимость от температуры. Также использование трансформатора дает возможность применять нагреватели большего сечения, что способствует увеличению их ресурса.

Выходное напряжение большинства трансформаторов, питающих электропечи сопротивления, регулируется ступенчато, без возбуждения, изменением числа витков первичной обмотки. Мощность печных трансформаторов в составе таких электропечей, как правило, находится в пределах от 10 до 250 кВА.

Электропечные трансформаторы для печей других типов

Кроме дуговых для плавки и нагрева металла используются используются индукционные печи и электрические установки с нагревателями из нихромовой проволоки диаметром до 20мм.

Принцип работы таких аппаратов исключает короткое замыкание и состоит из двух фаз:

- Нагрев. Производится на максимальной мощности.

- Выдержка и остывание. В этих режимах необходимо понижать мощность в индукционных печах или периодически отключать нагреватели.

Для обеспечения работы таких электропечей используются обычные силовые трансформаторы, мощность и напряжение которых определяется конкретными условиями и конструкцией установки.

Как сделать из трансформатора нагреватель воды: подробное описание

Своими руками

Для нагрева воды электричеством в системе отопления и горячего водоснабжения частного дома или квартиры в бойлерах и электрокотлах чаще всего используются различные ТЭНы, но это не единственный вариант. Знание того, как сделать нагреватель воды из трансформатора, поможет сделать своими руками альтернативную систему нагрева.

Можно ли сделать из трансформатора нагреватель воды

Использование трансформатора для нагрева воды вполне возможно. При работе его обмотки нагреваются и основная задача при проектировании такого устройства — это передать тепло воде. Отопление с помощью трансформатора тоже вполне возможно.

Принцип действия такого нагревателя

Принцип работы такого нагревателя основан на нагреве короткозамкнутого витка. В данном устройстве в его качестве используется спираль из медной или нержавеющей трубки. Ее витки замыкаются между собой перемычкой и, фактически, это устройство работает в режиме короткого замыкания и является трансформатором тока.

На концах трубки находятся два участка с резьбой или накидными гайками (американками) для подключения к системе проточного водоснабжения или отопления. При работе трубка нагревается и передает тепло протекающей внутри воде.

Важно! Без воды или при отсутствии протока включать устройство нельзя. Трубка нагреется до высокой температуры и может вывести аппарат из строя или даже привести к пожару.

Как используется трансформаторный нагреватель

Применит такую конструкцию можно везде, где есть необходимость нагревать воду, протекающую через него.

Отопление

Для отопления с помощью такого аппарата необходимо использовать трансформатор большой мощности – 5-8кВА. Подключается аппарат через пускатель, в цепи управления которого устанавливается термодатчик, измеряющий температуру выходящей воды и отключающий нагрев при достижении заданного значения.

В старых системах отопления, которые подключались к АГВ и твердотопливным котлам советского производства, движение воды производилось самотеком, за счет разницы высоты и температуры. Для более эффективной работы устройства, экономии электроэнергии и предотвращения перегрева необходима установка в систему насоса, ускоряющего поток воды и выравнивающего ее температуру в радиаторах.

Совет! Дополнительно сэкономить электроэнергию помогает установка комнатного датчика температуры.

Нагрев воды трансформатором

Такой аппарат можно использовать для нагрева проточной воды вместо бойлера. Для надежной работы необходимо использовать датчик протока, включающий нагрев при открытом кране и отключающий при закрытом.

Дополнительно целесообразна установка тиристорного или симисторного регулятора в цепи первичной обмотки.

Совет! Управлять силовым симистором можно при помощи диммера, который устанавливается в цепи люстры или настольной ламы.

Изготовление нагревателя своими руками

При наличии знаний основ электротехники и опыта работы слесарным инструментом такой аппарат можно изготовить самостоятельно.

Необходимые инструменты и материалы

Для работы необходимы:

- трансформатор достаточной мощности;

- медная или нержавеющая трубка Ø12-20мм;

- две “американки”;

- минеральная или стекловата;

- датчик температуры или протока;

- пускатель;

- дополнительные датчики и регуляторы.

Из инструментов понадобятся газовая горелка или электросварка, молоток, плоскогубцы, отвертка, гаечные ключи для подключения к водопроводу и амперметр для настройки.

Технология процесса

Изготовление этого устройства происходит в несколько этапов:

- вынуть пластины трансформаторного железа из катушек и разобрать аппарат;

- удалить вторичную обмотку;

- согнуть трубку спиралью и приварить к концам “американку”;

- если позволяют габариты трансформатора, обмотать трубку теплоизолирующим материалом для уменьшения нагрева аппарата;

- собрать трансформатор и подключить к водопроводу или отоплению;

- включить в сеть и замерять ток;

- если потребляемая мощность мала или велика, то, соответственно, увеличить или уменьшить число витков;

- после окончания испытаний подключить датчики, пускатель и другие элементы автоматики.

Выбор трансформатора

Главным критерием при выборе электротрансформатора для устройства является мощность:

- нагрев воды для крана – 1,5-3кВА;

- душ – 3-5кВА;

- отопление – от 5кВА.

Другой фактор — это форма магнитопровода и обмоток. Необходимо, чтобы вторичная обмотка была намотана отдельно от вторичной, иначе свободного места после ее удаления не хватит для намотки труб нагревателей.

Этим требованиям соответствует старый катушечный сварочный трансформатор. После широкого распространения инверторных сварочников эти аппараты стоят без использования во многих мастерских и гаражах.

Информация! При использовании обмотки автотрансформатора в качестве первичной обмотки его мощность будет в несколько раз меньше паспортной.

Использование трехфазного трансформатора

Мощность однофазного аппарата для отопления квартиры, а тем более дома недостаточная. В этом случае используются трехфазные приборы. Трубки для нагрева воды наматываются на каждую катушку в отдельности и соединяются последовательно пластмассовыми или резиновыми трубками.

Важно! Использование металлических труб может привести к появлению уравнительных токов и нарушению равномерности нагрузки.

Компенсация реактивной мощности

Трансформатор кроме активной использует реактивную, или индуктивную энергию. Она перегружает электропроводку и увеличивает счет за электроэнергию. Для ее компенсации параллельно первичной обмотке устанавливаются бумажные или пленочные конденсаторы напряжением не менее 350В.

Необходимая емкость этих элементов рассчитывается по специальным таблицам и формулам или подбирается опытным путем:

- присоединяется конденсатор емкостью 0,5мкФ;

- производится измерение потребляемого тока;

- добавляется еще один конденсатор и вновь замеряется ток;

- п.3 повторяется, пока показания амперметра не станут минимальными.

Меры безопасности

Нагреватель воды из трансформатора достаточно безопасный прибор – в нем отсутствует контакт между электросетью и нагревателем. Основная опасность в перегреве из-за отсутствия протока воды. Есть два способа решения этой проблемы:

- Установка датчика протока. Отключает нагрев при отсутствии движения воды через нагревательную трубку.

- Подключение термопредохранителя. Выходит из строя при перегреве, но спасает само устройство. Можно взять из неисправного конвектора, тепловентилятора или фена.

Важно! Желательно установить обе защиты, но использование термопредохранителя является обязательным.

Кроме того, в таком нагревателе необходимо заземлять металлический корпус, магнитопровод и вторичную обмотку.

Изготовление нагревателя воды из трансформатора — это необычная альтернатива магазинному электрокотлу и нагревателю проточной воды.

Читайте также: