Трение и износ при резании металлов

Обновлено: 05.10.2024

ФИЗИКО-МЕХАНИЧЕСКИЕ ОСНОВЫ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ - Трение, износ и стойкость инструмента

Трение между стружкой и передней поверхностью инструмента и между его главной задней поверхностью и поверхностью резания заготовки вызывает износ режущего инструмента. В условиях сухого и полусухого трения преобладает абразивное изнашивание инструмента (твердые микрокомпоненты стружки и заготовки скоблят и царапают трущиеся слои инструмента). Высокие температуры и контактные давления также вызывают другие виды изнашивания: окислительное – окисление поверхностных слоев инструмента, а затем быстрое разрушение поверхностных оксидных пленок; адгезионное – вырывания частиц материала инструмента стружкой или материалом заготовки вследствие их молекулярного сцепления; термическое – структурные превращения в материале инструмента при его нагревании.

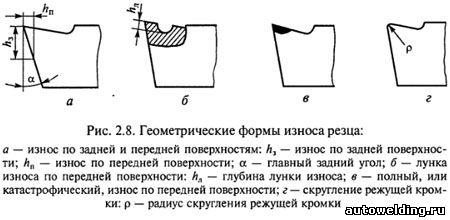

Рассмотрим общий характер износа режущего инструмента на примере токарного резца . При износе резца на передней поверхности образуется лунка шириной b, а на главной задней поверхности – ленточка шириной h. У инструментов из разных материалов и при разных режимах резания преобладает износ передней или главной задней поверхности. При одновременном износе по этим поверхностям образуется перемычка f.

Износ резца по главной задней поверхности в процессе обработки изменяет глубину резания, так как уменьшается вылет резца на величину u=l – lu (рис. 1.11.1, б). Значение износа резца пропорционально времени обработки, поэтому по мере роста значения и глубина резания t уменьшается. Обработанная поверхность получается конусообразной с наибольшим диаметром Du и наименьшим D.

Количественное выражение допустимого значения износа называют критерием износа. За критерий износа принимают в большинстве случаев износ инструмента по главной задней поверхности h. Для токарных резцов из быстрорежущей стали допустимый износ h = 1,5 – 2 мм, для резцов с пластинками твердого сплава h = 0,8 – 1 мм; с минералокерамическими пластинками h = 0,5 – 0,8 мм. Допустимому износу инструмента соответствует определенная его стойкость.

Под стойкостью инструмента Т понимают суммарное время (мин) его работы между переточками на определенном режиме резания. Стойкость токарных резцов, режущая часть которых изготовлена из разных инструментальных материалов, составляет 30 – 90 мин. Стойкость инструмента зависит от физико-механических свойств материала инструмента и заготовки, режима резания, геометрии инструмента и условий обработки. Наибольшее влияние на стойкость оказывает скорость резания.

Так как величина m мала, то стойкость резцов резко падает даже при незначительном повышении скорости резания. Поэтому обработку следует вести на расчетной скорости. Это условие легко выполнимо на станках с бесступенчатым регулированием частоты вращения шпинделя. На станках со ступенчатым регулированием частоты вращения шпинделя обработку ведут на ближайшей меньшей к расчетной частоте вращения заготовки. В данном случае при небольшом уменьшении скорости резания стойкость инструмента будет больше принятой. Это уменьшит время на смену затупившегося инструмента, но, как правило, не снизит производительность.

Износ инструмента приводит не только к снижению точности размеров и геометрической формы обработанных поверхностей. Работа .затупившимся инструментом вызывает рост силы резания. Соответственно увеличиваются составляющие силы резания, что вызывает повышенную деформацию заготовки и инструмента и еще более снижает точность и изменяет форму обработанных поверхностей заготовок. Увеличиваются глубина наклепанного поверхностного слоя материала заготовки и силы трения между заготовкой и инструментом, что, в свою очередь, увеличивает теплообразование в процессе резания.

При обработке на настроенных станках износ инструмента приводит к рассеянию размеров обработанных поверхностей заготовок, что снижает качество сборки деталей в условиях взаимозаменяемости. Уменьшить влияние износа на точность обработки можно периодической подналадкой станка.

7) Трение, износ и стойкость инструмента

Трение между инструментом, стружкой и заготовкой вызывает износ режущего инструмента.

Износ режущего клина может происходить:

- по задней поверхности,

- по передней поверхности,

- по задней и передней поверхностям одновременно.

Износ по задней поверхности является определяющим.

Характер изнашивания (вид износа) может быть различным.

- абразивно-механический - разрушение (царапанье) слоев инструмента твердыми частицами обрабатываемого материала при трении;

- адгезионный - схватывание микрочастиц материалов инструмента и заготовки при высоких температурах;

- диффузионный - взаимное растворение химических элементов материалов инструмента и заготовки, особенно при повышенных температурах (Θ > 800°С);

- окислительный - образование малопрочных окислов при нагреве инструмента в среде кислорода воздуха, которые легко изнашиваются стружкой и заготовкой;

- усталостный - в результате периодической нагрузки на режущую кромку при резании поверхности с большими микронеровностями.

При реальном изнашивании в конкретных условиях резания могут быть различные комбинации перечисленных видов износа.

При достижении определенного значения допустимого износа по задней поверхности - hз, который называется критерием износа, инструмент подвер-гается заточке.

Период работы инструмента между переточками называется стойкостью - « Ti », которая измеряется в минутах.

Суммарный период службы инструмента:

ΣT = ni • Ti ,

где ni - число переточек инструмента до полной амортизации

Стойкость инструмента зависит от физико-механических свойств материалов инструмента и заготовки, режима резания, геометрии инструмента, условий обработки.

Наибольшее влияние на стойкость оказывает скорость резания, в соответствии с зависимостью:

где СV - коэффициент, учитывающий свойства обрабатываемого

т - показатель относительной стойкости.

8) Вибрации при резании металлов

При определенных условиях обработки заготовок на станках возникают периодические колебательные движения - вибрации, при которых процесс резания теряет устойчивость, резко снижается качество обработанной поверх- ности: появляется волнистость, возрастает шероховатость. При вибрациях возникает шум, который утомляет станочников.

Различают вибрации - вынужденные и автоколебания.

Вынужденные колебания (вибрации) возникают под действием внешних периодических возмущающих сил. Их можно легко устранить, уменьшив величину возмущающих сил, повысив жесткость узлов станка.

Автоколебания характеризуются тем, что силы, вызывающие колебания, возникают в процессе резания. Уменьшить автоколебания можно правильным выбором режима резания, инструмента с определенной геометрией, правильной установкой инструмента и заготовки на станке, применением виброгасителей и т.п.

9. Точность и качество обработанной поверхности.

Надежность машин во многом зависит от точности обработки деталей, качества обработанной поверхности и точности сборки.

Точность обработки зависит от точности размеров, формы и расположения поверхностей.

Точность размеров, расположения и формы определяются соответствием обработанных поверхностей, т. е. их значениям, заданным в рабочем чертеже. Предельные отклонения размера, формы и расположения устанавливаются государственными стандартами и указываются на чертежах или в технических требованиях на изготовление детали.

Качество обработанной поверхности и поверхностного слоя, характеризуется геометрическими и физико-механическими показателями.

Процессы формообразования_методичка по л-р

Целью работы является определение оптимального, т.е. наивыгоднейшего износа резца, при котором общий срок службы инструмента получается наибольшим.

5.1. Общие сведения

1. Об износе и износостойкости режущего инструмента.

В большинстве случаев ограничение срока эксплуатации происходит вследствие изнашивания отдельных деталей. Изнашивание деталей машин – процесс постепенного изменения размеров деталей по ее трущимся поверхностям.

При резании металлов на металлообрабатывающих станках наиболее быстро изнашивается рабочая часть режущего инструмента. Трение и связанный с ним износ при резании металлов несколько отличается от общего трения в поверхностях деталей машин. Это отличие заключается в том, что здесь имеет место трение между постоянно вновь образующимися «обновленными» поверхностями обрабатываемого металла и протекает оно при высоких температурах. Износ режущего инструмента отрицательно сказывается на производительности, точности, чистоте обработанной поверхности и стоимости обработки деталей резания. Поэтому изучение процесса износа режущего инструмента представляет большой практический интерес.

Продолжительность работы режущего инструмента определяется стойкостью его против изнашивания – износостойкостью. Износостойкость – способность твердых тел сопротивляться изнашиванию при трении.

Износостойкость режущего инструмента может быть измерена непосредственно временем работы его, за которое данный износ образовался.

Стойкость является одной из величин, определяющих общий срок службы инструмента. Поэтому согласно поставленной цели работы целесообразно кратко рассмотреть условия, определяющие стойкость инструментов и некоторые особенности износа их.

Стойкость режущих инструментов определяют следующие условия:

1. Внешние воздействия на материал режущих граней инструментов при стружкообразовании.

2. Внутренние свойства материала режущих граней инструментов.

Основное значение внешних воздействий, т.е. нагрузок на режущие грани, заключается в наличии объемного сложного напряженного состояния в обрабатываемом металле в зоне действия инструмента. От характера напряженного состояния обрабатываемого металла зависит расположение поверхностей трения на режущих гранях, защита режущих кромок застойной зоной (наростом) и распределение удельных давлений на поверхности трения.

К первой группе условий относится также величина скорости относительного перемещения трущихся поверхностей и величина коэффициентов внешнего трения.

Последние факторы определяют величину удельной работы трения на режущих гранях. Производной величиной внешних воздействий на материал режущих граней является теплота трения.

Ко второй группе факторов, определяющих стойкость инструмента, относится сопротивление материала режущих граней истиранию, которое обусловлено исходным качеством поверхностей режущих инструментов, свойствами теплоустойчивости, теплопроводности, твердости в горючем состоянии и износостойкостью материала инструмента.

Большое количество экспериментальных работ, связанных с определением изменений геометрии режущих инструментов при износе показывают, что время работы режущего инструмента может быть разделено на три периода:

первый период – начальный износ или приработка; второй период – нормальный износ; третий период – усиленный износ (рис. 1).

Тепловые явления при резании. Износ режущего инструмента

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

В процессе резания металлов около 80 % работы затрачивается на пластическое и упругое деформирование срезаемого слоя и слоя, прилегающего к обработанной поверхности и поверхности резания, и около 20 % работы — на преодоление трения по передней и задней поверхностям инструмента. Примерно 85. 90 % всей работы резания превращается в тепловую энергию, количество которой (в зоне резания) существенно влияет на износ и стойкость инструмента, на шероховатость обработанной поверхности.

Установлено, что свыше 70 % этой теплоты уносится стружкой, 15. 20 % — поглощается инструментом, 5. 10 % — деталью и только 1 % теплоты излучается в окружающее пространство.

Температура в зоне резания зависит от физико-механи- ческих свойств обрабатываемого материала, режимов резания, геометрических параметров режущего инструмента и применяемой СОЖ (смазочно-охлаждающая жидкость).

При обработке стали теплоты выделяется больше, чем при обработке чугуна. С увеличением прочности и твердости обрабатываемого материала температура в зоне резания повышается и при тяжелых условиях работы может достигать 1000. 1100 °С.

При увеличении подачи температура в зоне резания также повышается, но менее интенсивно, чем при увеличении скорости резания. Глубина резания оказывает наименьшее (по сравнению со скоростью и подачей) влияние на температуру в зоне резания.

При увеличении угла резания δ и главного угла в плане φ температура в зоне резания возрастает, а при увеличении радиуса ρ скругления режущей кромки — уменьшается. Применение СОЖ существенно уменьшает температуру в зоне резания.

Износ режущего инструмента значительно отличается от износа деталей машин, поскольку зона резания, в которой работает инструмент, характеризуется высокой химической чистотой трущихся поверхностей, высокими температурой и давлением в зоне контакта. Механизм износа инструмента при резании металлов включает в себя абразивный, адгезионный и диффузионный износ. Удельное влияние каждого из них зависит от свойств материала, инструмента и детали, а также условий обработки (прежде всего скорости резания).

Абразивный износ инструмента заключается в следующем: стружка внедряется в рабочую поверхность инструмента и путем микроцарапаний удаляет с нее металл. Интенсивность абразивного износа повышается при снижении скорости резания.

Адгезионный износ инструмента происходит в результате схватывания или прилипания трущихся поверхностей и последующего отрыва мельчайших частиц материала инструмента. Результатом этого износа, происходящего при температуре ниже 900 °С, являются кратеры на рабочих поверхностях инструмента, образующие при слиянии лунки. Адгезионный износ уменьшается при повышении твердости инструмента.

Диффузионный износ инструмента, происходящий при температуре 900. 1200°С, является результатом взаимного растворения металла заготовки и материала инструмента. Активность процесса растворения повышается при повышении температуры контактного слоя, т.е. при возрастании скорости резания. На основании этого диффузионный износ можно рассматривать как один из видов химического износа, приводящего к изменению химического состава и физико-химических свойств поверхностных слоев инструмента и снижающего его износостойкость.

Чем выше механические свойства обрабатываемого материала и содержание в нем углерода, хрома, вольфрама, титана, молибдена, тем интенсивнее износ инструмента. Наибольшее влияние на интенсивность износа оказывает скорость резания, наименьшее — подача и глубина резания.

Как правило, инструмент изнашивается по задней и передней поверхностям. За критерий износа обычно принимают допустимый износ h3 по задней поверхности инструмента (рис. 2.8, а). Например, для твердосплавных резцов при черновой обработке заготовок из стали h3= 1,0. 1,4; из чугуна — h3= 0,8. 1,0 мм, а при чистовой обработке заготовок из стали h3= 0,4. 0,6 мм; из чугуна — h3= 0,6. 0,8 мм. Преобладающий износ по задней поверхности обычно наблюдается при обработке с низкими скоростями резания заготовок из стали с малой (не более 0,15 мм) толщиной среза, а также при обработке заготовок из чугуна.

Преобладающий износ по передней поверхности резца наблюдается при большом давлении и при высокой температуре в зоне резания. Такие условия возникают при обработке с высокими скоростями резания и без охлаждения заготовок из стали с большой (более 5 мм) толщиной среза. При износе резца по передней поверхности hп на последней образуется лунка (рис. 2.8, б), ширина и глубина которой непрерывно увеличиваются. При этом ширина перемычки между лункой и режущей кромкой непрерывно уменьшается, и когда перемычка исчезает, наступает полный, или катастрофический, износ (рис. 2.8, в).

На практике инструмент изнашивается по задней и передней поверхностям одновременно, при этом радиус ρ скругления режущей кромки увеличивается (рис. 2.8, г). Преобладание одного из этих видов износа над другими зависит от режима обработки.

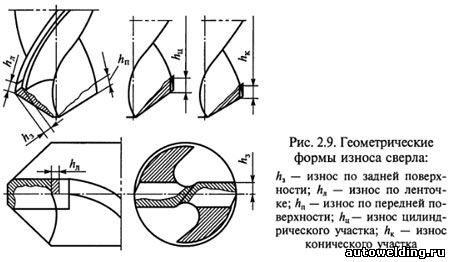

Геометрические формы износа сверла показаны на рис. 2.9. Для сверл из быстрорежущей стали при обработке заготовок из чугуна h3 = 0,5. 1,2 мм; из стали h3< 1,1 мм, а для сверл, оснащенных пластинами из твердого сплава, для заготовок из чугуна и стали h3 = 0,4. 1,3 мм. Большие значения износа допустимы для сверл большего диаметра.

Наиболее распространен износ сверла по задней поверхности у периферийной части режущей кромки. Он возникает вследствие увеличения температуры в зоне резания. Износ перемычки сверла наиболее часто возникает при обработке твердых материалов или при высокой скорости резания. Наиболее значителен износ сверла по передней поверхности при глубоком сверлении. Износ участка ленточки примыкающего к режущей части сверла зависит от деформации и увода сверла, а также от других факторов.

При чистовой обработке деталей за технологический критерий износа инструмента принимают допустимый износ, при превышении которого точность получаемых размеров и шероховатость обработанной поверхности не удовлетворяют заданным (по техническим требованиям). Так, технологическим мерных инструментов для обработки отверстий (например, разверток) является износ по задней поверхности, при котором размер или качество поверхности обрабатываемого отверстия не соответствуют заданному допуску.

Стойкость инструмента характеризуется его способностью без переточки длительное время обрабатывать заготовки в соответствии с техническими требованиями. Стойкость определяется временем непосредственной работы инструмента (исключая время перерывов) между переточками; это время называется периодом стойкости инструмента или стойкостью инструмента. Наибольшее влияние на стойкость инструмента оказывает скорость резания. Так, повышение скорости резания на 50 % снижает стойкость инструмента примерно на 75 %, в то время как аналогичное увеличение подачи снижает стойкость на 60 %.

Лекция 8. Износ режущих инструментов

Режущий инструмент в процессе резания воздействует на обрабатываемый материал и вызывает образование стружки и формирование новой поверхности, однако сам при этом подвергается воздействию со стороны обрабатываемого материала и интенсивно изнашивается. Режущие инструменты работают в чрезвычайно тяжелых условиях действия громадных давлений на поверхностях контакта и высокой температуры, в условиях трения чистых, вновь образованных ювенильных поверхностей. По этим причинам интенсивность изнашивания режущих инструментов в тысячи и десятки тысяч раз превосходит интенсивность изнашивания трущихся деталей машин. Так, согласно результатам проведенных в Грузинском Политехническом Институте исследований износ трущихся поверхностей деталей машин, например шеек коленчатых валов двигателей внутреннего сгорания, до предельно допустимой величины происходит после пути трения метров. Путь трения при резании легко определяется умножением скорости резания (м/мин) на величину стойкости (мин). Так, например, при скорости резания 100 м/мин и нормативной стойкости 30 мин, путь, пройденный режущим инструментом по поверхности резания, составит:

что подтверждает сказанное выше сравнение интенсивности изнашивания трущихся деталей машин и режущих инструментов.

В результате изнашивания режущее лезвие инструмента теряет свою первоначальную форму и, как следствие, режущую способность. Для восстановления режущей способности инструмента производится затачивание его рабочих поверхностей. В процессе затачивания инструмента с его рабочей части срезаются довольно большие слои дорогостоящего инструментального материала. Кроме того, на смену затупившегося инструмента затрачивается время, которое увеличивает продолжительность операции механической обработки, а следовательно и ее стоимость; срезаемый при затачивании абразивным инструментом дорогостоящий инструментальный материал переводится в шлам и безвозвратно теряется. В целом все это существенно удорожает механическую обработку и ограничивает ее эффективность. Поэтому, задача уменьшения интенсивности изнашивания режущих инструментов и увеличения срока его службы была и остается одной из главных задач металлообработки.

8.2. Характер износа режущих инструментов

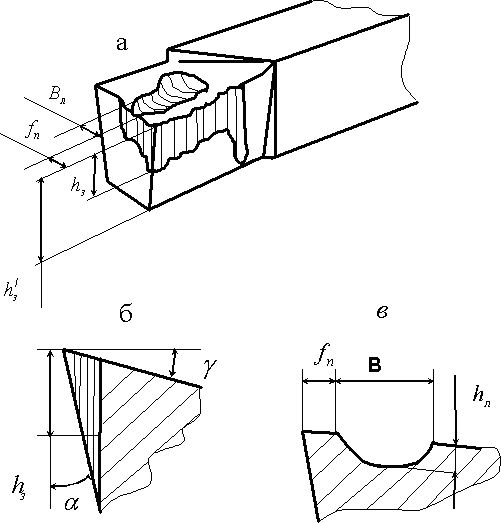

Характер износа режущего инструмента, то есть распределение его по рабочим поверхностям инструмента, зависит от многих конкретных условий, в которых производится резание. Износ режущего инструмента выражается в появлении лунки на передней поверхности, площадок износа на главной и вспомогательной задних поверхностях и в уменьшении вылета вершины резца или режущего лезвия иного инструмента.

а- общий вид режущей части инструмента со следами износа;

б- износ по задней поверхности;

в- износ по передней поверхности.

Рис. 8.1 Распределение износа по поверхностям инструмента:

Износ режущего инструмента только по задней поверхности наблюдается при обработке хрупких материалов, при резании которых образуется стружка надлома, не представляющая собой сплошного прочного тела. Износ по задней поверхности является также превалирующим в случае резания с малыми толщинами среза, при малых значениях задних углов и при обработке сталей и сплавов, обладающих ярко выраженным упругим последствием и сильным обработочным упрочнением.

Износ режущего инструмента только по передней поверхности происходит в случае обработки вязких металлов с большими сечениями среза, когда образуется устойчивый нарост, исключающий контакт задней поверхности с обрабатываемым материалом. В большинстве же случаев практики резания металлов инструмент изнашивается как по передней, так и по обеим задним поверхностям (рис. 8.2 и рис.8.3).

Рис. 8.2 Параметры износаещего инструмента.

Рис.8.3. Износ резцов из быстрорежущей стали Р18 при точении стали 40Х: (а) по задней, (б) передней поверхностям; твердого сплава ВК8 при точении коррозионно-стойкой стали: (в) по задней, (г) передней поверхностям.

Изнашивание передней поверхности происходит, как правило, на некотором удалении от главной режущей кромки. Образующаяся лунка с течением времени работы резца углубляется и незначительно расширяется в сторону от режущей кромки. Износ инструмента полностью характеризуется указанными ниже параметрами.

Ширина фаски на задней поверхности hз, исключая период начального изнашивания, растет пропорционально времени резания. Ширина лунки В изменяется очень мало, а ширина полки fn на передней поверхности уменьшается. Установлено, что работоспособность режущего инструмента в значительной мере определяется наличием полки на его передней поверхности. Разрушение ее приводит к потере режущей способности инструмента и его катастрофическому разрушению – посадке. На рис.8.4 показаны наиболее характерные зависимости величины износа резца из быстрорежущей стали от времени резания при точении стали 40Х

Рис.8.4 Характерные зависимости износа режущего инструмента от времени резания. Глубина резания – 1,5 мм, подача – 0,25 мм/об, скорость резания –35 м/мин.

Критериями затупления инструмента и необходимости его переточки наряду с указанными также могут быть: ухудшение качества обработанной поверхности, образовании фаски износа на задней поверхности инструмента, появление на ней светлых полос, вибрации, увеличение потребляемой мощности и другие.

Обычно за критерий затупления принимается величина (ширина) площадки износа на задней поверхности режущего инструмента как наиболее легко обнаруживаемая и измеряемая

При выполнении различных исследований или оценке эффективности какого-либо технического мероприятия износ режущего инструмента может оцениваться в относительных единицах величиной относительного износа. Относительный износ выражается величиной износа по любому из перечисленных выше критериев, отнесенной к показателю выполненного объема работы: пройденному при заданном режиме пути резания, площади обработанной поверхности, объему или весу срезанного материала. Наиболее часто относительный износ выражают отношением величины износа по задней поверхности (Время работы режущего инструмента до затупления по выбранному и принятому критерию называется стойкостью, или периодом стойкости, обозначающимися прописной буквой Т латинского алфавита.

Читайте также: