Трещины в металлических конструкциях

Обновлено: 04.07.2024

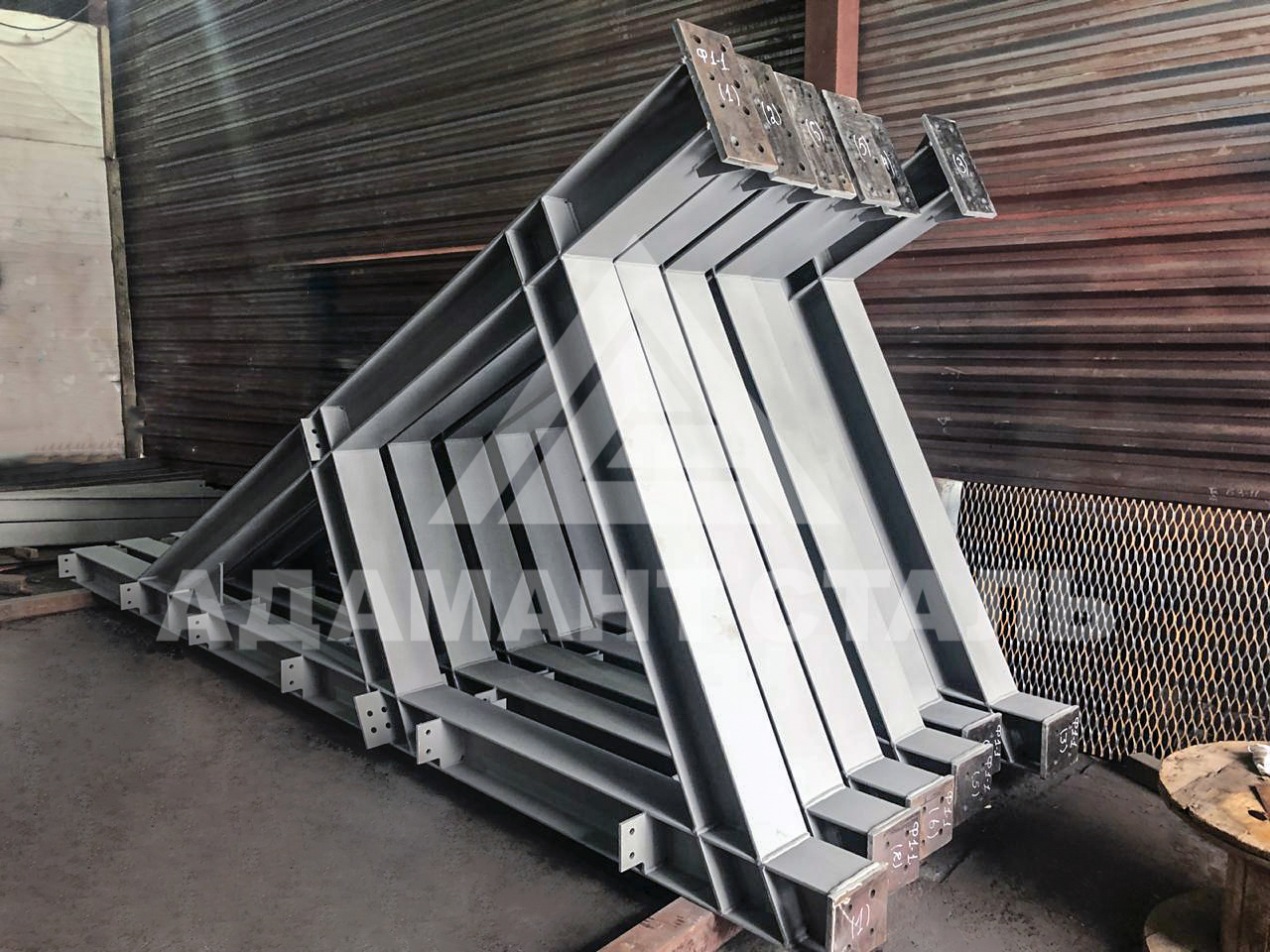

Металлоконструкции, созданные на сварных и/или резьбовых соединениях, широко применяются в строительстве. Их использование позволяет упростить и ускорить сооружение несущих каркасов зданий, устройство кровель и фасадов, возведение мостов, создание малых архитектурных форм.

Металлоконструкции разделяют на стальные, предназначенные для восприятия серьезных нагрузок, и легкие из алюминиевых сплавов, применяемые в ограждающих элементах и при проведении отделочных работ. Качество создания и монтажа стальных несущих металлоконструкций регламентируют ГОСТы, ОСТы, СНиПы, СП.

Дефекты и повреждения стальных конструкций

Несоблюдение норм проектирования, нарушение правил создания и монтажа металлоконструкций приводят к отклонениям от проектных геометрических характеристик и нормативных параметров качества. Такие несовершенства, определяющие начальное состояние конструкции, называют дефектами.

В процессе эксплуатации металлоконструкции могут получить повреждения. Причины их появления: дефекты создания и монтажа, нарушение стандартных правил эксплуатации или оба этих фактора одновременно. Повреждения развиваются постепенно. Интенсивность этого процесса зависит от начального состояния конструкции, длительности эксплуатации, характера и силы внешних воздействий.

Выявить дефекты и повреждения металлических конструкций позволяет экспертиза, правила проведения которой регламентирует СП 13-102-2003.

Виды дефектов и повреждений

Дефекты и повреждения металлических конструкций по виду условно разделяют на следующие группы:

- Отсутствие части поперечного сечения, предусмотренного проектной документацией, или ослабление последнего из-за его замены при создании, установке, использовании конструкции. Поперечное сечение также ослабляют абразивный износ и коррозионные процессы. Характеристикой ослабления поперечного сечения является отношение фактической площади сечения к проектной.

- Прогиб элемента по длине. Одна из характеристик этого несовершенства – отношение прогиба к длине элемента.

- Трещины в теле металлических конструктивных элементов, сварных швах и околошовныхучастках. Продольные трещины характеризуются длиной, поперечные – отношением ослабленной площади к предусмотренной проектом или отношением длины трещины к ширине пораженного конструктивного элемента.

- Некачественные сварные швы. В перечень этих дефектов входят отсутствующие или неполномерные швы, а также изготовленные с нарушением технологических правил.

- Локальное искривление или вмятина. В этом случае измеряются длина или площадь искривленного участка.

- Отсутствие или ослабление крепежных деталей – резьбовых или заклепок. Дефект характеризуется отношением ослабленного или отсутствующего крепежа к его общему количеству.

- Смещение металлоконструкции относительно проектного положения. Характеризуется величиной смещения.

- Смещение элементов конструкции друг относительно друга. Измеряется значением взаимного смещения.

- Не предусмотренные в проекте зазоры в местах сопряжения элементов. Дефект характеризуется величиной зазора.

- Дефекты и повреждения лакокрасочного защитного покрытия металлоконструкций. Характеризуются площадью поврежденного антикоррозионного покрытия.

- Коррозионное разрушение тела элементов металлоконструкций и наплавленного металла. Измеряется толщиной слоя, поврежденного коррозией.

Разновидности основных дефектов и повреждений металлических конструкций по характеру и причинам возникновения

По характеру и причинам появления дефекты и повреждения металлоконструкций, находящихся в эксплуатации, разделяют на несколько групп.

Конструктивные

Эти дефекты возникают из-за ошибок в проектировании в случаях, если не были учтены все вероятные нагрузки, возможность изменения их величины, характера и/или направления во время эксплуатационного периода, вероятность колебаний температурного режима и влияния агрессивных сред. На эксплуатационные характеристики металлоконструкций негативно влияют недолговечные конструктивные и защитные материалы, заложенные в смете.

Производственно-строительные

Изготовление металлоконструкций осуществляется в заводских условиях или непосредственно на строительной площадке. В первом случае качество подготовительных, сварочных работ и мероприятий по нанесению антикоррозионных покрытий значительно выше.

Причинами дефектов и поврежденийна стадиях производства и монтажа металлоконструкций могут стать использование низкокачественных материалов, отклонение от допустимых проектных значений в ходе монтажа, проведение сварочных работ с нарушением технологических правил.

Производственно-строительные несовершенства металлоконструкций могут быть связаны снизким качеством антикоррозионного покрытия, частые дефекты лакокрасочного слоя:

- Кратеры – маленькие отверстия в окрашенном слое. Возникают из-за плохой подготовки поверхности, несоответствия типов растворителя и краски, слишком толстого окрашивающего слоя, присутствия в ЛКМ частиц или масел.

- Распространенный вид брака, при котором поверхность напоминает апельсиновую кору. Причина этого дефекта – нарушение технологических правил покраски металлоконструкций.

- Возникает из-за плохой подготовки поверхности и лакокрасочного материала, загрязнения сжатого воздуха при пневмораспылении.

- Появляется из-за неправильно подобранных вязкости ЛКМ и растворителя, нарушения технологических режимов нанесения и отверждения покрытия.

- Возникают на вертикальных и наклонных участках из-за некачественной подготовки поверхности, слишком высокой или низкой вязкости ЛКМ, неправильно выбранного давления воздуха при пневмораспылении, слишком маленького расстояния между краскораспылителем и поверхностью.

Эксплуатационные

Эксплуатационные повреждения возникают из-за ряда факторов, к которым относятся:

- Изменения во время эксплуатации условий окружающей среды. На целостность и долговечность конструкции отрицательно влияет длительное или периодическое воздействие высокотемпературных сред (воды, пара), агрессивных кислых или щелочных сред.

- Активное протекание коррозионных процессов из-за отсутствия своевременных антикоррозионных мероприятий.

- Приложение нагрузок, не предусмотренных проектом и приводящих к деформациям и утрате устойчивости металлоконструкций.

Разновидности повреждений в зависимости от вызывающих их воздействий

Воздействия, вызывающие появление повреждений, разделяют на следующие группы:

Механические (силовые)

Повреждения от силовых воздействий возникают в случаях, если на стадии проектирования были неправильно рассчитаны вероятные внешние нагрузки и внутренние усилия и, как следствие, неправильно подобраны сечения элементов. Еще одна возможная ошибка – неграмотное решение конструктивных узлов. Характерные признаки дефектов металлоконструкций, возникших из-за таких просчетов: трещины в теле элементов и сварных швах, ослабление резьбовых и клепочных соединений, искривления, локальные прогибы, абразивный износ и, как следствие, утрата устойчивости металлоконструкции.

Механические повреждения могут возникнуть из-за изменения по сравнению с проектными: сечений элементов, размерных характеристик сварных швов, количества и/или типа крепежных элементов. Причинами их появления также являются нагрузки при эксплуатации, превышающие проектные величины, нарушение при монтаже взаимного расположения металлоконструкций, резкие и сильные удары. Механические повреждения вызывают: вырезка отверстий, не предусмотренных в проектной документации, и удаление проектных связующих элементов.

Конструкции, на которые воздействуют динамические нагрузки (подкрановые балки, балки рабочих площадок), подвергаются усталостным повреждениям. Для них характерно появление трещин в основном металле, сварных швах и на околошовных участках, ослабление или полное разрушение заклепочных и резьбовых соединений.

Температурные

Высокотемпературное воздействие приводит к короблению элементов, повреждению антикоррозионных покрытий, отрицательные температуры – к появлению хрупких трещин.

Повреждения от высоких температур чаще всего возникают в металлоконструкциях, эксплуатируемых в горячих цехах. В таких конструкциях обычно предусматривают подвижные связи, способные свободно перемещаться при изменениях температурного режима. Если такие подвижные связи отсутствуют, то в конструкциях появляются дополнительные напряжения циклического характера. Они приводят к образованию трещин и искривлению отдельных элементов. При температурах +100°C разрушаются антикоррозионные покрытия, а при +300…+400°Cпроисходит коробление элементов малой и средней толщины.

Повреждения, вызванные отрицательными температурами, обычно возникают в стальных конструкциях, эксплуатируемых на открытом пространстве или в неотапливаемых помещениях. Особенно опасно резкое охлаждение. Часто хрупкие трещины при низких температурах появляются в металлоконструкциях, изготовленных из кипящих сталей.

Химические и электрохимические

В результате химических и электрохимических воздействий происходит коррозионное разрушение стали, повреждение антикоррозионных покрытий. Для стальных конструкций, используемых на объектах производственного назначения, характерна электрохимическая коррозия.

Коррозионные повреждения разделяют на следующие группы:

- Общие равномерные и неравномерные. Располагаются по всей поверхности конструкции. Уменьшают толщину элементов и повышают внутренние напряжения.

- Имеют вид язв, питтингов, сквозных отверстий. Значительно повышают внутренние концентрации напряжения, приводящие к хрупкому разрушению металлоконструкций при резких механических воздействиях и отрицательных температурах.

Решением проблемы появления и развития повреждений металлоконструкций является их усиление путем увеличения площади сечения элементов, использования дополнительных связей или изменением конструктивных схем.

Трещины в кирпичных стенах зданий. Диагностика, ремонт, усиление

Наибольшее количество дефектов и повреждений при проведении обследований промышленных зданий и сооружений, построенных до начала 80-х годов прошлого столетия, приходится на кирпичные стены. Немалую часть этих дефектов составляют трещины в кирпичной кладке.

Изучение трещин, выявление причин их возникновения и динамики развития является ответственным этапом при обследовании кирпичных стен зданий. Наличие трещин снижает конструктивную надежность здания, его эксплуатационные качества, а значительные трещины в несущих стенах создают угрозу разрушения здания.

Особенно сильно снижение несущей способности проявляется при наличии горизонтальных трещин в простенках и вертикальных трещин в конструкциях над проемами стен. Наличие трещин в кирпичной кладке является также предвестником более серьезных разрушений стен в связи со свойствами кирпичной кладки хорошо сопротивляться сжатию, но значительно хуже растяжению. В результате этого на растянутой поверхности кладки трещины появляются задолго до ее разрушения.

Надлежащий уход за кирпичной кладкой, своевременный ремонт и заделка трещин в кирпичных стенах дают возможность существенно увеличить прочность, надежность и продолжительность службы всего здания.

Виды трещин в кирпичных стенах и причины их возникновения

Трещины в кирпичных стенах (рис. 1) классифицируются по следующим основным признакам: а) в зависимости от причин возникновения: деформационные; конструктивные; температурные; усадочные; возникшие вследствие износа кладки; б) по направлению развития: вертикальные; горизонтальные; наклонные; в) по очертанию: прямолинейные; криволинейные; замкнутые (не доходящие до края стен или проемов в них); г) в зависимости от глубины: поверхностные; сквозные; д) по состоянию развития: стабилизированные (пассивные); не стабилизированные (прогрессирующие); е) по величине раскрытия: волосяные – до 0,1 мм; мелкие – до 0,3 мм; развитые – 0,3–0,5 мм; большие – до 1 мм и более; ж) по степени опасности: трещины неопасные, ухудшающие только качество лицевой поверхности; опасные трещины, вызывающие значительное ослабление сечений, развитие которых продолжается с неослабевающей интенсивностью; трещины промежуточной группы, которые ухудшают эксплуатационные свойства, снижают надежность и долговечность конструкций, но не способствуют полному их разрушению.

Рис. 1. Вертикальные трещины в кирпичной кладке в результате неравномерной осадки фундаментов продольных и поперечных стен

Исходя из опыта проведения обследований зданий и сооружений, можно сделать вывод, что основными причинами возникновения трещин является неравномерная осадка фундаментов, которая приводит к изменению напряженно-деформированного состояния надземных конструкций и в итоге к повреждению кирпичных стен.

В зависимости от причин возникновений осадка фундаментов меняется и характер трещин, направление их развития, протяженность, глубина и ширина раскрытия.

Кроме того, возникновение трещин в кирпичных стенах может быть вызвано не связанными с осадками фундаментов причинами:

- отсутствие температурных швов при большой протяженности стен: трещины возникают в средней части здания, имеют общее вертикальное направление;

- перегрузка стен в месте опирания плит, ферм и балок: трещины вертикальные замкнутые, чрезвычайно опасные внезапным разрушением одного простенка, а затем по цепной реакции – всех остальных. В таких случаях требуются немедленные мероприятия – удаление людей, устройство ограждения, закладка проемов и др.;

- отсутствие перевязки кладки: вертикальные трещины, совершенно прямолинейные, с постоянным раскрытием по всей длине. Такие трещины, как правило, не опасны;

- физический износ кирпичной кладки стен: температурно-влажностные колебания воздуха постепенно сказываются на состоянии кирпичных стен. Со временем в местах разрушений кладки появляются мелкие трещины. Они неглубокие, раскрываются к поверхности стены. При достаточно массивных стенах не опасны;

- механическое воздействие: нередко стены повреждаются от воздействия машин и механизмов. Трещины разнонаправленные, берут начало от места повреждения, как правило, совпадают со швами кладки и не затрагивают кирпич.

Факторами, ускоряющими износ стен и способствующими образованию трещин, являются:

- низкое качество кладки (несоблюдение перевязки, толстые растворные швы, забутовка кирпичным боем);

- недостаточная прочность кирпича и раствора (трещиноватость кирпича, высокая подвижность раствора и т.п.);

- совместное применение в кладке разнородных по прочности и деформативности каменных материалов (глиняный и силикатный кирпич, глиняный кирпич и шлакоблоки);

- использование каменных материалов не по назначению (например, силикатный кирпич во влажной среде);

- низкое качество работ в зимнее время (использование обледенелого кирпича, применение смерзшегося раствора);

- агрессивное воздействие внешней среды (кислотное, щелочное и солевое), попеременное замораживание и оттаивание.

Обследование трещин

В зависимости от напряженного состояния кладки различают четыре стадии ее работы. Первая стадия – напряженное состояние, не создающее в кладке повреждений; вторая стадия – появление незначительных волосяных трещин в отдельных кирпичах; третья стадия – при увеличении нагрузки трещины, объединяясь друг с другом и с вертикальными швами, расслаивают кладку на отдельные швы; четвертая стадия – разрушение кладки. В связи с этим очень важно уже на первых двух стадиях установить причины появления трещин в кладке. Трещины выявляют путем визуального осмотра поверхностей, а также выборочного снятия с конструкций защитных или отделочных покрытий. Следует определить положение, форму, направление распространения по длине, ширину раскрытия, глубину, возраст, а также установить, продолжается или прекратилось их развитие.

Визуальное обследование заключается в осмотре трещин. Высоко расположенные трещины рассматривают в бинокль. Чистая поверхность разрыва свидетельствует о недавнем происхождении трещины, загрязненная – о длительном. Особое внимание следует уделить выявлению трещин, совпадающих со швами кирпичной кладки, так как их достаточно трудно обнаружить.

Для определения раскрытия и глубины трещин в настоящее время существует ряд приборов, из которых наиболее удобным в полевых условиях является набор щупов, предпочтительно игольчатого типа (или шаблонов с нанесенными штрихами соответствующей толщины), а также более сложные приборы – щелемеры и трещиномеры (рис. 2).

Рис. 2. Щелемер механический трехосевой (а) и струнный (б)

Важными показателями являются время появления трещин и внешние обстоятельства, которые могли быть причинами деформации здания. Картина повреждений стен значительно усложняется при возникновении трещин от разных причин и в разное время, поэтому для их анализа необходимо иметь материалы по инженерно-геологическим условиям, истории проектирования, строительства и эксплуатации здания, по расположению подземных сетей.

Результаты обследования трещин необходимо представлять наглядно. Трещины наносятся на схемы фасадов, стен внутренних помещений, развертки стен.

Для наглядности схема может быть выполнена в аксонометрии. Трещины нумеруются, указывается их длина, размеры (ширина раскрытия, глубина), засекается их начало на данный момент времени, указываются места и номера прилагаемых фотографий. При длительных наблюдениях в месте наибольшего развития трещины устанавливаются деформационные марки (маяки).

Маяк представляет собой пластину длиной 200… 250 мм, шириной 40…50 мм и высотой 6…10 мм, наложенную поперек трещины (рис. 3). Предпочитаемый материал маяка – гипс или цементно-песчаный раствор.

Рис. 3. Гипсовый маяк

В качестве маяка используют также две стеклянные или металлические пластинки, закрепленные одним концом каждая с разных сторон трещины, или рычажную систему. Разрыв маяка или смещение пластинок по отношению друг к другу свидетельствует о развитии деформаций. В сухих помещениях допускается установка маяков из бумажных полос.

Маяк устанавливают на основной материал стены, удалив предварительно с ее поверхности штукатурку.

Рекомендуется размещать маяки также в предварительно вырубленной штрабе. В этом случае штрабу заполняют гипсом или цементно-песчаным раствором.

Расположение трещин схематично наносят на схему развертки стен, отмечая номера и дату установки маяков.

Осмотр маяков производят через неделю после их установки, а затем не реже одного раза в месяц. При интенсивном трещинообразовании обязателен ежедневный контроль. При наблюдении за развитием трещины по длине концы трещины во время каждого осмотра фиксируют поперечными штрихами. Рядом с каждым штрихом проставляют дату осмотра. В журнале наблюдений фиксируют номер и дату установки маяка, место и схему расположения, первоначальную ширину трещины, изменение со временем длины и глубины трещины. В случае деформации маяка рядом с ним устанавливают новый, которому присваивают тот же номер, но с индексом. Маяки, на которых появились трещины, не удаляют до конца наблюдений.

Если в течение 30 суток изменение размеров трещин не будет зафиксировано, их развитие можно считать законченным, маяки можно снять и трещины заделать.

Ремонт трещин и усиление кирпичной кладки

Ремонт. Прежде чем производить ремонт трещин, необходимо устранить причину их образования. Важное значение имеют работы по подготовке трещин к ремонту. Их следует очистить от мусора и смочить внутренние поверхности. Для очистки можно пользоваться щетками, ручными шлифовальными машинками, сжатым воздухом. Для обеспечения лучшего сцепления раствора с кирпичами края трещины рекомендуется сбить с помощью молотка.

Инъекцию трещин с раскрытием до 4 мм выполняют нагнетанием цементного или цементно-полимерного раствора строительными шприцами (пистолетами).

При раскрытии трещин более 4 мм заделку трещин раствором можно выполнять с помощью растворонасосов, пневмонагнетателей или пакеров. В качестве вяжущего применяют портландцемент марки М400 или М500 с тонкостью помола не менее 2400 см3/г. Цементное тесто должно быть нормальной густоты в пределах 20–25 %.

Заделка (зачеканка) цементным раствором рекомендуется только для небольших одиночных трещин.

Зачеканку цементным раствором М100 производят на глубину 2…4 см с каждой стороны после расчистки и промывки трещины водой.

Крупные трещины (разломы) с раскрытием более 5 см закладывают кирпичом на растворе М50-100 с перевязкой или без перевязки с основной кладкой или трещины заделывают бетоном (раствором) В3,5-7,5 на легких заполнителях.

При ремонте трещин, имеющих ширину раскрытия более 10 миллиметров, применяют метод частичной разборки кладки. Кладку в зоне трещины разбирают на ширину не менее одного кирпича и в глубину на полкирпича, устраивая через каждые четыре ряда штрабы глубиной в полкирпича. Борозды в кладке тщательно очищают и закладывают раствором с перевязкой швов – простой «замок». Середина трещины заливается жидким цементным раствором.

Залицовку трещин и разломов стен выполняют, когда необходимо сохранить лицевую фактуру кладки из кирпича, камней или облицовки. При этом кладку стены по длине трещины разбирают на глубину в полкирпича и ширину не менее одного кирпича (камня) с последующей закладкой штрабы новым кирпичом в перевязку со старым. В стенках и перегородках толщиной 25 см и менее разборку поврежденной кладки в зоне трещины и ее замену производят на всю толщину стены.

При ремонте трещин под опорами балок и прогонов перекрытий и покрытий производят местную замену участков кладки либо подводят распределительную железобетонную подкладочную плиту («подушку»). До ее установки под балки подводят временные крепления, которые ставят на всех этажах строго по вертикали.

В настоящее время начинает широко применяться современный способ ремонта кирпичных кладок, где обычный портландцемент заменяется полимерцементным раствором, превосходящим по адгезионным и когезионным свойствам аналогичные показатели кирпичной кладки. Такой способ дает возможность увеличить несущую способность кирпичных кладок на 60%, не увеличивая при этом их массу и не изменяя габариты стен. Преимуществом этого способа является также значительная экономия материалов и низкие трудозатраты.

Усиление. Надежным способом восстановления целостности кирпичной стены является ее усиление. Основными способами усиления на данный момент являются усиление обоймами и усиление тяжами. Существуют также такие методы усиления, как установка внутренних анкеров, устройство железобетонных поясов, установка поэтажных связей, установка контрфорсов, но эти методы применяются редко. Выбор способа усиления в каждом конкретном случае индивидуален и зависит от множества факторов: размеров трещин, назначения кирпичной стены, мест расположения трещин и т.д.

Вместе с тем работам по усилению должна предшествовать заделка трещин в кирпичной кладке, а также другие восстановительные операции. Производство работ по усилению производится в соответствии с рабочими чертежами и проектом производства работ.

Усиление с помощью обойм. В настоящее время усиление кирпичных кладок производится с помощью армированных растворных, железобетонных, композиционных и стальных обойм. Усиление стен с помощью таких обойм позволяет полностью восстановить их несущую способность.

Армированные обоймы могут изготавливаться из арматурных стержней или железобетонных пилястр.

Для этого выбранный материал крепится с помощью шпилек или анкеров на одной или на обеих сторонах стены. Улучшение физико-механических характеристик достигается благодаря нанесению на обойму цементно-песчаного раствора.

Усиление железобетонной обоймой обеспечивается с помощью прочной стальной арматуры и мелкозернистой бетонной смеси. Такой пояс способен принять на себя значительную долю нагрузки, приходящейся на кирпичную кладку.

Композиционные обоймы, изготавливаемые из высокопрочных волокон (стеклои углеволокно), являются наиболее эффективными для усиления кирпичных стен.

Особенность обойм данного типа состоит в том, что с их помощью увеличивается прочность вертикальных конструкций на сжатие, а также повышается прочность поперечных сечений на срез или сдвиг.

Стальная обойма позволяет значительно повысить несущую способность кирпичной кладки. Она собирается из толстых арматурных стержней, полосовой стали, стальных прокатных профилей (швеллеров, уголков, двутавров). Такая обойма укрывается металлической сеткой, на которую наносится слой цементного раствора.

Однако следует помнить, что обоймы имеют большую массу, что существенно увеличивает нагрузку на фундамент здания. Так, при устройстве двусторонней железобетонной обоймы с толщиной слоя 5 см дополнительная масса на 1 м2 усиливаемой стены составляет 250 кг.

К недостаткам этих способов можно отнести также их высокую материалоемкость, трудоемкость, уменьшение внутренних размеров помещения и т.д.

Усиление тяжами. Усиление напрягаемыми стальными тяжами и поясами поврежденных трещинами стен проводят в целях восстановления или повышения монолитности, пространственной жесткости зданий и прочности и устойчивости стен; прекращения развития деформаций стен из плоскости (наклонов, выпучивания); уменьшения или прекращения развития трещин в стенах при неравномерных осадках фундаментов, температурно-влажностных воздействиях и при разной жесткости и нагруженности сопряженных стен.

Тяжи должны иметь натяжное устройство (муфты, гайки) или напрягаться термонагревом с помощью паяльных ламп или автогена. Усиление натяжения должно составлять 30…50 кН. Натяжение контролируют специальными приборами (тензометрами, тензодатчиками, индикаторами) или простукиванием (при ударе напряженный тяж должен издавать звук высокого тона). Натяжение проводят одновременно по всему контуру здания после заделки трещин цементным раствором под давлением.

Расстояние между тяжами рекомендуется принимать 4…6 м с таким расчетом, чтобы на один тяж приходилась площадь стены не более 20 м2.

При усилении каменных стен снаружи поясами тяжи укладывают на поверхности стен в штрабы сечением 70×80 мм, вырубленные в кладке, которые после натяжения тяжей заделывают цементным раствором М100…150.

Концевые упоры тяжей выполняют в виде металлических пластинок 10×10…15×15 см толщиной 10…12 мм или из отрезков швеллеров. Концы стержней (тяжей) должны иметь нарезку с гайкой (рис. 4).

Рис. 4. Усиление стены тяжами

При отсутствии перевязки или образовании вертикальных трещин в местах сопряжения наружных и внутренних стен монолитность кладки можно восстановить установкой в уровне верха перекрытий напрягаемых хомутов из стержней диаметром 20…24 мм и длиной 1,5…2 м. Хомуты анкерят в поперечные стены с помощью отрезков уголков или швеллеров. Натяжение хомутов производят закручиванием гаек. Трещины или зазор между стенами заделывают цементным раствором под давлением.

Местное усиление поврежденных трещинами углов зданий и отдельных участков стен может выполняться двусторонней накладкой (обвязкой) металлических полос сечением 6×80…10×100 мм или швеллеров №14×20, стянутых болтами диаметром 16…20 мм.

Дефекты стальных конструкций

Дефекты и повреждения стальных конструкций могут стать причиной аварий и материальными потерями. Выявление подобных нарушений на ранней стадии развития патологического процесса, позволяет избежать многих неприятностей. Важно уметь правильно определять наличие повреждений стальных изделий. Для этой цели могут применяться эффективные методы инструментального и визуального контроля.

Что относится к стальным конструкциям

Сооружения из металла называются металлоконструкциями. Изделия этого типа, изготовленные исключительно из стали, относятся к категории стальных конструкций. Они имеют:

- высокие прочностные характеристики;

- длительный срок службы;

- устойчивость к неблагоприятным факторам;

- возможность монтажа при минимальных временных издержках.

Классификация дефектов и повреждений стальных конструкций

При повреждениях стальных конструкций возможно полное разрушение объектов из стали даже при стандартных условиях эксплуатации.

- По времени появления. Повреждения стальных конструкций могут возникать на стадии проектирования, изготовления, при транспортировке, при неправильном монтаже и в процессе эксплуатации.

- По причине возникновения. Причинами появления повреждений могут стать механические, температурные, химические и другие воздействия на конструкцию.

- По конструктивным признакам. Такие особенности, как качество стали и соединительных элементов, не соответствие размеров и формы, заложенные в проекте, имеют большое значение в поддержании стальных конструкций в рабочем состоянии.

Способы выявления дефектов также могут быть различными. Возможность использования той или иной методики зависит от вида объекта и физической возможности применения специального оборудования.

Виды дефектов и повреждений

Наиболее характерными проявлениями дефектов стальных сооружений являются:

- Трещины – могут появляться при чрезмерных механических нагрузках, воздействии коррозии и частых замораживаний и оттаиваний материала. На силовых элементах конструкции трещины могут возникать по причине усталости металла. В этом случае повреждения могут появляться как по всей поверхности материала, так и в особенно подверженных разрушению местах (сварных соединениях, заклепочных и резьбовых соединениях).

- Искривления и погнутости – возникают при механических нагрузках в результате воздействия внешней силы или неправильного расчета устойчивости конструкции на стадии проектирования сооружений.

- Коррозия – разрушение металлоконструкций в результате окисления материала – это естественный процесс, которому подвержены многие марки стали. Чтобы предотвратить разрушение сооружений по этой причине, применяются нержавеющие виды стали, а также антикоррозийная защита материала. Различают точечные явления, которые представляют собой небольшие язвы, а также общее равномерное ржавление по всей поверхности.

Повреждения стальных конструкций могут быть также дифференцированы по типу воздействия. Различают следующие категории:

- повреждения от внешних силовых воздействий;

- изменения, появившиеся в результате воздействия механических нагрузок;

- электрохимическое и физико-химическое воздействие.

Некачественная сборка стальных конструкций также является одной из причин преждевременного выхода из строя металлических объектов. Дефекты сварных швов конструкций, применение заклепок, которые не рассчитаны на определенную нагрузку, а также завинчивание резьбовых соединением с недостаточным усилием, могут являться причиной полного разрушения сооружений.

Оценка влияния дефектов на работоспособность стальных конструкций

Если дефект стальной конструкции будет вовремя обнаружен, то своевременные реставрационные работы позволят, во многих случаях, сохранить возможность дальнейшего использования объектов. Прежде всего, при выявлении повреждений следует учитывать следующие особенности использования сооружений из стали:

- условия эксплуатации;

- срок службы;

- наличие агрессивной среды;

- возможность приложения к объекту постоянных и временных нагрузок.

При обследовании стальных конструкций большое внимание уделяется следующим элементам:

- колоннам;

- стропильным и подстропильным фермам;

- вертикальным и горизонтальным связям;

- балкам.

Контроль качества сварных соединений должен быть в полной мере осуществлен на следующих элементах:

- В местах воздействия наибольших динамических нагрузок.

- На крайних участках угловых швов.

- В местах пересечения сварных швов.

На сварных швах стальных конструкций должны отсутствовать трещины, коррозионные участки, отслоение краски, а также некачественное окончание шва и поджог металла вдоль линии соприкосновения соединяемых элементов.

Одними из самых опасных дефектов при соединении металлов сваркой, являются глубокие непровары узкой формы. В таких местах появляются значительные напряжения, которые часто становятся причиной разрушения стальных конструкций.

Форма дефектов имеет большое значение при определении степени повреждения элементов. Вытянутые трещины, имеющие острые очертания, также представляют угрозу целостности конструкций из стали.

Методы обследования

Большая часть повреждений сварных швов обнаруживается при визуальном контроле. Чтобы определить внутренние повреждения материала могут применяться следующие методы:

- рентгеновские лучи;

- ультразвуковые волны;

- магнитные поля.

Также успешно используются с целью определения некачественно проваренных швов метод засверливания с последующим травлением металла.

Проверка заклепочных и болтовых соединений также позволяет своевременно выявить дефекты в стальных конструкциях. Наиболее эффективным способом выявления подобных нарушений является простукивание тяжелым молотком с обратной стороны пальца. Таким образом осуществляется проверка заклепочных соединений. Резьбовые соединения проверяются визуально по отклонению болтов от перпендикулярного положения по отношению к плоскости отверстия. Болты и гайки могут также подвергаться коррозии. При наличии глубоких поражений ржавчиной элементы этого типа подлежат замене.

Если на стальные конструкции отсутствует сертификат, то может появиться необходимость в проведении экспертизы, позволяющей оценить качество металла. Работа по установлению соответствия стальных сооружений заявленным параметрам прочности, осуществляется по действующим стандартам СНиП. Дополнительные проверки проводятся при обнаружении в металле трещин или иных повреждений металлических элементов.

При проведении испытаний образцы металлических конструкций подвергаются механическому воздействию с целью выявления предела текучести, временного сопротивления и относительного удлинения. Проводятся также работы, направленные на определение ударной вязкости и химического состава стали.

Заключение

Своевременное проведение работ по выявлению дефектов стальных конструкций позволит избежать человеческих жертв и значительных финансовых потерь. Правильно выполнить дефектоскопию может только опытный специалист, который применяет оборудование, позволяющее без разрушения металла определить техническое состояние сооружений.

Хрупкое разрушение

Многолетний опыт эксплуатации металлических конструкций и деталей свидетельствует о том, что наиболее опасным видом разрушения является хрупкое разрушение. Оно происходит довольно быстро и под действием относительно невысоких напряжений и потому наступает внезапно, неожиданно. В этой связи повышается актуальность рассмотрения вопросов, связанных с определением понятия «хрупкое разрушение», систематизации особенностей, этапов и др.

Основные виды разрушения металла

Разрушение металлических материалов представляет собой процесс появления и развития в металле трещин, которые приводят к разделению его на части. То есть оно связано с процессами пластической деформации, возникновения трещин и их последующего распространения на всю конструкцию.

Причины хрупкого разрушения могут быть разнообразны. Наиболее распространенными являются следующие:

- одновременное появление нескольких трещин;

- слияние нескольких трещин, которые расположены рядом друг с другом, в одну магистральную, по которой идет полное разрушение.

Можно выделить три вида разрушений:

- хрупкое;

- вязкое;

- усталостное.

Хрупкое разрушение бывает на металлических конструкциях, характеризующихся слабой пластичностью, вследствие достаточно быстрого распространения в них трещин. При этом трещины возникают, как правило, в локальных зонах высокой концентрации напряжений.

Суть вязкого разрушения может наступить, если нагрузить пластичную конструкцию и при этом превысить предельно допустимую упругость. Металл переходит в новое состояние, которое называют пластической деформацией. Это, в свою очередь, приводит к вязкому разрушению конструкции. Данный вид разрушений может быть вызван избыточными напряжениями, возникающими в результате растяжения, сжатия или сдвига.

Усталостное разрушение – процесс, который чаще всего происходит с наработкой, которая накапливается не один месяц и даже год. Он может возникнуть в результате многократно повторяющегося нагружения напряжением, которое значительно ниже допустимого предела прочности самого материала. Трещины данного вида возникают на малых дефектах структуры металла. На ранних стадиях их можно обнаружить с помощью рентгеновского или ультразвукового контроля.

Особенности хрупкого разрушения конструкций

Хрупкое разрушение конструкций характеризуется некоторыми особенностями. Признаки, которые отличают хрупкое разрушение от других, заключаются в быстром растрескивании под действием относительно невысоких напряжений. То есть для хрупкого разрушения не требуется повышающей нагрузки извне. Для её стремительного развития достаточна величина запасенной упругой энергии самой разрушающейся конструкции.

На хрупкость сварных соединений оказывают влияние различные факторы. К внутренним факторам относятся следующие:

- химический состав;

- тип кристаллической решетки;

- фазовый состав;

- размер структурных составляющих.

К внешним факторам относятся:

- температура;

- тип надреза;

- тип концентратора напряжений;

- условия нагружения;

- скорость нагружения;

- форма и размер детали;

- характер окружающей среды.

Этапы хрупкого разрушения

Несмотря на то, что хрупкое разрушение металлов проходит очень быстро, можно выделить несколько этапов в данном процессе. К ним относятся следующие:

- возникновение хрупкой трещины;

- нестабильное распространение трещины.

Возникновение хрупкой трещины – это стабильный процесс, сопровождаемый макропластической деформацией (утяжкой) и вязким подрастанием трещины, предшествующим ее превращению в хрупкую. Переход процесса разрушения во вторую стадию происходит дискретно, хрупкая трещина мгновенно начинает распространяться нестабильно со скоростью примерно 1000 м/с.

Испытания для выявления склонности материала к хрупкому разрушению

Чтобы определить склонность различных материалов к хрупкому разрушению необходимо провести специальные испытания. Одним из самых популярных является испытание на ударный изгиб с определением ударной вязкости материала. В основе данного метода лежит разрушение образца, которое осуществляется с надрезом или без надреза ударом маятникового копра.

Испытания проводятся при разных температурах, в том числе и отрицательных. Это позволяет выстроить температурную зависимость ударной вязкости и установить величину температурного порога хладноломкости.

Разрушение металлических конструкций может быть различных видов. Одним из самых опасных является хрупкое разрушение. Оно происходит достаточно быстро без серьезных нагрузок и может привести к полному разрушению детали. Именно поэтому необходимо проводить специальные испытания для определения склонности материала к хрупкому разрушению.

Обследование трещин в зданиях

Появление трещин на плоскостях строительных конструкций является сигналом разрушения. Глубина и динамика расширения появившихся на стенах неровных разрывов сигнализируют о степени опасности. Деформация плоскости бетонных и кирпичных строений возникает из-за дефектов в несущих конструкциях, причины которых необходимо установить. Обследование трещин в строительных конструкциях является одним из основных этапов экспертизы технического состояния объекта. Правила и порядок обследования зданий установлены в ГОСТ 31937-2011.

Классификация трещин

Кроме фотографирования трещин, их следует классифицировать и описать. При этом исследуются причины появления разрывов. Эксперт определяет, технический износ материала, усадка фундамента, конструктивные недоработки или природные катаклизмы привели к видимым повреждениям облицовки.

Дефекты стен в виде трещин описывают по признакам:

- виду разрушения – раздавливание, срез или разрыв плоскости;

- величине раскрытия, от волосяных (0,1 мм) до больших (1 мм);

- направлению под наклоном, вверх или горизонтально;

- очертанию – прямые, с изгибами, замкнутые;

- протяженности, доходящие до края стены или нет;

- глубине разрыва стен по поверхности или в теле;

- динамике развития: стабилизированные или нестабилизированные трещины, недавно возникшие или наблюдаемые в течение длительного периода;

- деформация конструктивных нарушений или технологических проявлений.

Пояснение:

К конструктивным относят трещины, появившиеся вследствие закончившегося срока эксплуатации здания, неразвивающиеся осадочные трещины, следствие ошибок строителей и конструкторов. Технологические трещины на глубину облицовки не опасны.

Именно, обследование трещин в стене дома по стандартам СНиП, руководствуясь перечисленными признаками, позволяет сделать предварительное заключение по степени опасности дальнейшей эксплуатации здания.

Причины появления трещин в зданиях

Специалисты считают, грамотная диагностика трещин здания позволяет сделать предварительное заключение, поможет найти первопричину опасности.

- Вертикально идущая, равномерная трещина говорит о том, что мелко заложенный фундамент дышит, поднимается и опускается вместе с промерзающим грунтом.

- Диагональная трещина поведает о неравномерной сжимаемости грунта. Причина – техногенные нарушения, фундамент стоит на подушке с неравномерной плотностью, возможно, под ним образовались пустоты. Если щели идут в одном направлении – просел угол, разбегаются – проблемы по периметру. Возможно, грунт просел полностью. Требуется обследование трещин в фундаменте.

- Усадочные деформации в крупнопанельном здании проявят себя радиальными трещинами в зонах и углах проемов. Они не опасны.

- Перегрузка проявляет себя трещинами раздавливания. Щели вертикальные, замкнутые. Это признак начавшегося разрушения простенка. Дугообразные щели в кирпичной стене – большая нагрузка, создаваемая горизонтальными поверхностями.

- Надстройки и пристройки меняют нагрузку на фундамент. Если наклонные швы от стыка раскрываются, вверх, падают вниз – произошла осадка фундамента.

- Разные нагрузки на фундамент по длине здания, вызванные неравномерной нагрузкой на внутренние и внешние несущие конструкции из-за разницы в весе глухих и остекленных контуров, нагрузке от межэтажного перекрытия приводят к трещинам в углах, иногда к срезам. Трещина падает вниз от продольной стены. Разрыв расширяется книзу – нужно искать чрезмерную нагрузку в перекрытиях.

- Поверхностные нагрузки от складирования тяжелых изделий близко к зданию распространяются в глубину и нарушают баланс сил. Последствием может стать просадка фундамента.

- К динамическим воздействиям, приводящим к разрушениям фундамента приводит работа тяжелой техники на новом строительстве. Ударная и вибрационная нагрузки приводят к изменению прочности, подвижке грунта.

- Промерзание и оттаивание грунта в момент строительства или малой загруженности фундамента приводит к его поднятию силами пучения. Во время строительства возведенные стены получают многочисленные трещины. Появляется опасность сохранения их устойчивости.

- Новый котлован, близко расположенный к зданию, приводит к подвижке фундамента. В стене, выходящей на котлован, образуются наклонные трещины, возникает угроза обрушения.

- Взаимное влияние двух соседних фундаментов зависит от времени их возведения. При этом большие угрозы испытывают свайные фундаменты в соседстве с монолитными. Образуются наклонные трещины.

- Температурные деформации представлены вертикальными щелями в середине здания. Трещина между основным фасадом и пристройкой – конструктивная небрежность, отсутствует деформационный шов.

- Выветривание, окончание срока службы материала проявляется в виде мелких трещин на поверхности стен. Они неопасны.

Ширина раскрытия трещин при обследовании здания позволяет сделать предварительный вывод о его дальнейшей эксплуатации, разработать мероприятия по обеспечению безопасности.

Факторы, способствующие появлению трещин

Обследование трещин в железобетонных конструкциях, кирпичных стенах направлено на определение степени разрушения конструкции, подвижки грунта и прогнозу долговременных последствий.

Факторы, провоцирующие появление трещин в стенах:

- Пристройки и надстройки к действующему зданию, особенно, по всей длине.

- Неравномерное сжатие грунтов вследствие ошибок конструкторов и строителей.

- Неравномерная нагрузка несущих стен на фундамент.

- Взаимодействие фундаментов рядом стоящих зданий.

- Обустройство фасада вблизи возведенного дома.

- Складирование тяжелых изделий на площадке, прилегающей к фундаменту.

- Динамическое воздействие от близко расположенных трасс и крупных строек.

- Температурная деформация из-за отсутствия или несоблюдения технологии температурных швов.

- Не учтен уровень промерзания грунта.

Чаще трещины – следствие длительного воздействия сил деформации при просчетах в проектировании и строительстве.

Особенности проведения обследования трещин

Экспертиза трещин здания – услуга специализированной организации, занимающейся техническими обследованиями по разработанному клиентом Техническому заданию. Работа проводится по установленному регламенту, прописанному в «Пособие по обследованию строительных конструкций зданий» издания 2004 года п 5.3.

Регламент обследования включает:

- Подготовительный период, с изучением документации на объект, уточняются цели и задачи обследования.

- Составление предварительного заключения по визуальному анализу трещин.

- Инструментальное исследование в динамике.

- Составляется акт обследования на трещины.

Специалист, проводящий экспертизу здания, несет юридическую ответственность за выданное заключение.

Методы обследования

Обследование трещин в стенах зависит от их характера и особенностей. Применяются качественные (визуальные) и количественные (инструментальные) методы оценки.

Методы обследования:

- использование маяков;

- люминесцентный;

- химический;

- акустический.

При обнаружении трещин на несущих конструкций по пункту 5.3.4 следует организовать наблюдение за их состоянием. Установка маяков на трещины – действенный способ контроля развития щели.

Для обследования трещины с поверхности снимаются фрагменты облицовки. Трещину классифицируют, в месте наибольшего развития устанавливают маяки через 2-3 метра по длине щели.

Место очистить до бетона или кирпича, пыль смыть. Выбирают гипсовый, металлический маяк или конструкции Белякова.

В журнале осмотра строительных конструкций в течение 20-30 дней делают отметки о степени раскрытия щели. Работа считается законченной, если за это время трещина не увеличилась. Если наблюдается развитие деформации, периодичность наблюдения за маяками и продолжительность периода устанавливается индивидуально. Если установлен гипсовый маяк происходит разрыв, в остальных случаях производят замеры расширения трещины, с записью в журнал наблюдений.

Люминесцентный метод – нанесение на поверхность специального состава, его удаление после пропитки. Попавший в трещины состав создает свечение в ультрафиолетовых лучах.

Химический метод обследования трещин в кирпичных стенах зданий и сооружений позволяет определить, есть ли сквозные щели. На одной стороне наклеивается индикаторная бумага, с другой подается аммиак. Интенсивность окрашивания бумаги указывает на степень проницаемости перегородки.

Акустический метод – простукивание или определение ультразвуковых импульсов дефектоскопом.

Инструментальное исследование трещин заключается в промерах:

- глубины трещин в бетоне и каменной кладке ультразвуковым или радиометрическим методом.

- ширины раскрытия стальными щупами с отсчетным микроскопом.

- толщины защитного слоя бетона магнитометрическими приборами.

Этапы обследования трещин

Цель исследования – выявить объективную картину безопасности эксплуатации здания.

На исследуемом объекте определяют:

- Трещины, влияющие на качество облицовки, не несущие опасности разрушения конструкции.

- Опасные, интенсивно развивающиеся в динамике щели.

- Трещины, нарушающие облицовку, развивающиеся в глубине, пока не нарушающие несущую способность конструкций, но влияющие на прочность здания.

Эта градация предварительная, специалист будет работать, но степень опасности здания для дальнейшей эксплуатации должна быть определена сразу, чтобы обеспечить безопасность проживающих или сотрудников.

Разделка трещин до матрицы, для установления степени износа несущих конструкций. Обследование выявляет:

- Кладка монолитная, раствор и материал сохраняют прочность, сцепление не нарушено – износ до 20 %, состояние хорошее.

- Местами сцепление камня и раствора разрушено, кое-где камень лежит без сцепления – износ 20-40 % удовлетворительный.

- прогрессирующее ослабление конструкции вследствие ветровой эрозии, потеря прочности, появление волосяных трещин, выпадение кладки – износ 40-60 % - состояние конструкции плохое.

Контроль состояния фундамента внешним осмотром с обнаружением трещин и установкой маяков и тензометров.

Инструментальный контроль проводится на поверхностях с явно выраженными трещинами открытого и закрытого характера.

Результат обследования

Исследование трещин на здании позволяет сделать вывод о состоянии конструкций, и оформить акт на выполненные работы. Официально выданный документ является основанием для разработки технического задания на углубленное исследование конструкций и состояния фундамента здания.

Заключение

Все перечисленные работы можно заказать в компании «Бюро Технических Экспертиз». Организация обладает правом, специалистами и возможностью провести обследование зданий в Екатеринбурге и других городах России.

Читайте также: