Твч обработка металла это

Обновлено: 18.05.2024

Термообработка металла токами высокой частоты

Необходимость данной термической обработки заключается в придании твердости металлу исключительно на поверхности, нет необходимости нагревать металла внутри. Металл в процессе эксплуатации работает на трение, кручение, изгиб и прочее. Посредством закалки происходит нагрев металла на поверхности до определенной температуры, впоследствии быстро охлаждается, в итоге металл внутри сохраняет свои первичные свойства, а на поверхности он упрочняется и становится более износостойким.

Термическая обработка при помощи эффективного прогрева высокочастотными токами, придает детали износоустойчивость к трению, сгибанию и истиранию. Поэтому такой способ закалки применяют в массовом производстве, как один из самых оптимальных, который может придать различную степень твердости.

Каким образом происходит термообработка (нагрев металла)

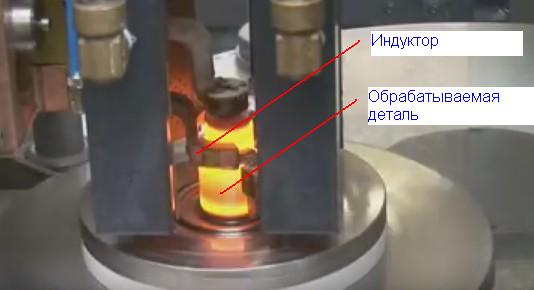

Необходимую деталь размещают в поле электромагнитного воздействия, непосредственно в индуктор, который представляет из себя изделие из медной трубки. Такая трубка выполнена по индивидуальной форме в соответствии с обрабатываемой деталью, при этом индукция производится переменными высокочастотными токами. Такие токи продвигаются к поверхности металла, благодаря появившимся внутри переменным магнитным токам. Выполняется активный прогрев верхних слоев металла, за счет высокой плотности индуктируемых токов.

Индукционная закалка имеет два характерных параметра – это глубина и твердость обрабатываемого слоя материала. Чтобы получить тонкий слой закалки на поверхности изделия, применяется нагреватель с индуктором, мощностью от 40 кВА до 160 кВА и частотой 20 – 40 кГц, или же от 40 - 70 кГц. При закалке слоев с более глубоким проникновением, необходима частота 6 – 20 кГц.

Преимущество закалки ТВЧ поверхностных слоев

Закаливание токами высокой частоты перед другими видами закаливания обладают такими преимуществами:

- Очень высокая твердость закаленного слоя;

- Закалку металла можно проводить на любую необходимую глубину обрабатываемого слоя;

- Отсутствие окалины;

- Возможность обработать деталей с различной конфигурацией;

- Возможность применения полного автоматического режима выполнения процедуры термообоработки.

Вот почему данная закалка отлично зарекомендовала себя. Этот метод обеспечивает высокое качество и прочность изделий, а также дает выполнить данную обработку экономно и с высокой производительностью.

Меры предосторожности работы с установкой ТВЧ

Для того, чтобы работать с токами высокой частоты необходимо придерживаться определенных правил:

- Данные установки должны размещаться в помещениях с обеспечением на местах работы должных уровней облучения и избегать, попадание в помещение лиц, не имеющих отношение к данному процессу;

- Также в помещениях с установками ТВЧ должна быть обеспечена должным образом вентиляция;

- Индуктор нагрева обязан обладать местным ветиляционным отсосом для отвода вредных веществ, которые формируются во время прогрева поверхностей деталей и могут попасть в воздух используемого помещения;

- Все установки с током высокой частоты, в процессе активного применения формируют электромагнитные поля, и соответственно должны применяться в состоянии рассеяния и утраты энергии по минимуму. Установки необходимо оборудовать блокираторами и световой сигнализацией;

- Нельзя специально предотвращать ход работы блокировочных приспособлений и применять оборудование без заземления;

- Подача и снятие деталей лучше автоматизировать и механизировать;

- Если термообработка выполняется посредством нагрева токами высокой частоты в солях, необходимо придерживаться требований по работе в цианистых ваннах, так как они выделяют ядовитые газы;

В цехах, где применяется оборудование ТВЧ необходимо на доступном месте разместить:

Термическая обработка стали

Термическая обработка стали позволяет придать изделиям, деталям и заготовкам требуемые качества и характеристики. В зависимости от того, на каком этапе в технологическом процессе изготовления проводилась термическая обработка, у заготовок повышается обрабатываемость, с деталей снимаются остаточные напряжения, а у деталей повышаются эксплуатационные качества.

Технология термической обработки стали – это совокупность процессов: нагревания, выдерживания и охлаждения с целью изменения внутренней структуры металла или сплава. При этом химический состав не изменяется.

Так, молекулярная решетка углеродистой стали при температуре не более 910°С представляет из себя куб объемно-центрированный. При нагревании свыше 910°С до 1400°С решетка принимает форму гране-центрированного куба. Дальнейший нагрев превращает куб в объемно-центрированный.

Термическая обработка стали

Сущность термической обработки сталей – это изменение размера зерна внутренней структуры стали. Строгое соблюдение температурного режима, времени и скорости на всех этапах, которые напрямую зависят от количества углерода, легирующих элементов и примесей, снижающих качество материала. Во время нагрева происходят структурные изменения, которые при охлаждении протекают в обратной последовательности. На рисунке видно, какие превращения происходят во время термической обработки.

Изменение структуры металла при термообработке

Назначение термической обработки

Термическая обработка стали проводится при температурах, приближенных к критическим точкам . Здесь происходит:

- вторичная кристаллизация сплава;

- переход гамма железа в состояние альфа железа;

- переход крупных частиц в пластинки.

Внутренняя структура двухфазной смеси напрямую влияет на эксплуатационные качества и легкость обработки.

Образование структур в зависимости от интенсивности охлаждения

Основное назначение термической обработки — это придание сталям:

- В готовых изделиях:

- прочности;

- износостойкости;

- коррозионностойкость;

- термостойкости.

- В заготовках:

- снятие внутренних напряжений после

- литья;

- штамповки (горячей, холодной);

- глубокой вытяжки;

Термическая обработка применяется к следующим типам сталей:

- Углеродистым и легированным.

- С различным содержанием углерода, от низкоуглеродистых 0,25% до высокоуглеродистых 0,7%.

- Конструкционным, специальным, инструментальным.

- Любого качества.

Классификация и виды термообработки

Основополагающими параметрами, влияющими на качество термообработки являются:

- время нагревания (скорость);

- температура нагревания;

- длительность выдерживания при заданной температуре;

- время охлаждения (интенсивность).

Изменяя данные режимы можно получить несколько видов термообработки.

Виды термической обработки стали:

- Отжиг

- I – рода:

- гомогенизация;

- рекристаллизация;

- изотермический;

- снятие внутренних и остаточных напряжений;

- полный;

- неполный;

- Закалка;

- Отпуск:

- низкий;

- средний;

- высокий.

- Нормализация.

![Температура нагрева стали при термообработке]()

Температура нагрева стали при термообработке

Отпуск

Отпуск в машиностроении используется для уменьшения силы внутренних напряжений, которые появляются во время закалки. Высокая твердость делает изделия хрупкими, поэтому отпуском добиваются увеличения ударной вязкости и снижения жесткости и хрупкости стали.

1. Отпуск низкий

Для низкого отпуска характерна внутренняя структура мартенсита, которая, не снижая твердости повышает вязкость. Данной термообработке подвергаются измерительный и режущий инструмент. Режимы обработки:

- Нагревание до температуры – от 150°С, но не выше 250°С;

- выдерживание — полтора часа;

- остывание – воздух, масло.

2. Средний отпуск

Для среднего отпуска преобразование мартенсита в тростит. Твердость снижается до 400 НВ. Вязкость возрастает. Данному отпуску подвергаются детали, работающие со значительными упругими нагрузками. Режимы обработки:

- нагревание до температуры – от 340°С, но не выше 500°С;

- охлаждение – воздух.

3. Высокий отпуск

При высоком отпуске кристаллизуется сорбит, который ликвидирует напряжения в кристаллической решетке. Изготавливаются ответственные детали, обладающие прочностью, пластичностью, вязкостью.

![Отжиг стали]()

Нагревание до температуры – от 450°С, но не выше 650°С.

Отжиг

Применение отжига позволяет получить однородную внутреннюю структуру без напряжений кристаллической решетки. Процесс проводят в следующей последовательности:

- нагревание до температуры чуть выше критической точки в зависимости от марки стали;

- выдержка с постоянным поддержанием температуры;

- медленное охлаждение (обычно остывание происходит совместно с печью).

1. Гомогенизация

Гомогенизация, по-иному отжиг диффузионный, восстанавливает неоднородную ликвацию отливок. Режимы обработки:

2. Рекристаллизация

Рекристаллизация, по-иному низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение за счет изменения формы зерна (наклеп). Режимы обработки:

- нагревание до температуры – выше точки кристаллизации на 100°С-200°С;

- выдерживание — ½ — 2 часа;

- остывание – медленное.

3. Изотермический отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы термообработки:

- нагревание до температуры – на 20°С — 30°С выше точки ;

- выдерживание;

- остывание:

- быстрое – не ниже 630°С;

- медленное – при положительных температурах.

4. Отжиг для устранения напряжений

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической обработки. С наложением рабочих нагрузок детали подвергаются разрушению. Режимы обработки:

- нагревание до температуры – 727°С;

- выдерживание – до 20 часов при температуре 600°С — 700°С;

- остывание — медленное.

5. Отжиг полный

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

![Полный отжиг стали]()

Полный отжиг стали

- температура нагрева – на 30°С-50°С выше точки ;

- выдержка;

- охлаждение до 500°С:

- сталь углеродистая – снижение температуры за час не более 150°С;

- сталь легированная – снижение температуры за час не более 50°С.

6. Неполный отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру, что необходимо для швов, полученных электродуговой сваркой, а также инструментальные стали и стальные детали, подвергшиеся таким методам обработки, температура которых не провоцирует рост зерна внутренней структуры.

- нагревание до температуры – выше точки или , выше 700°С на 40°С — 50°С;

- выдерживание – порядка 20 часов;

- охлаждение — медленное.

Закалка

Закалку сталей применяют для:

- Повышения:

- твердости;

- прочности;

- износоустойчивости;

- предела упругости;

- Снижения:

- пластичности;

- модуля сдвига;

- предела на сжатие.

Суть закалки – это максимально быстрое охлаждение прогретой насквозь детали в различных средах. Каление производится с полиморфными изменениями и без них. Полиморфные изменения возможны только в тех сталях, в которых присутствуют элементы способные к преобразованию.

![Закалка стали]()

Такой сплав подвергается нагреву до той температуры, при которой кристаллическая решетка полиморфного элемента терпит изменения, за счет чего увеличивается растворяемость легирующих материалов. При снижении температуры решетка изменяет структуру из-за избытка легирующего элемента и принимает игольчатую структуру.

Невозможность полиморфных изменений при калении обусловлено ограниченной растворимостью одного компонента в другом при быстрой скорости охлаждения. Для диффузии мало времени. В итоге получается раствор с избытком нерастворенного компонента (метастабильтный).

Для увеличения скорости охлаждения стали используются такие среды как:

- вода;

- соляные растворы на основе воды;

- техническое масло;

- инертные газы.

Сравнивая скоростной режим охлаждения стальных изделий на воздухе, то охлаждение в воде с 600°С происходит в шесть раз быстрее, а с 200°С в масле в 28 раз. Растворенные соли повышают закаливающую способность. Недостатком использования воды считается появление трещин в местах образования мартенсита. Техническое масло используется для закалки легирующих сплавов, но оно пригорает к поверхности.

Металлы, использующиеся при изготовлении изделий медицинской направленности не должны иметь пленки из оксидов, поэтому охлаждение происходит в среде разряженного воздуха.

Чтобы полностью избавиться от аустенита, из-за которого у стали наблюдается высокая хрупкость, изделия подвергаются дополнительному охлаждению при температурах от — 40°С и до -100°С в специальной камере. Также можно использовать углекислую кислоту в смеси с ацетоном. Такая обработка повышает точность деталей, их твердость, магнитные свойства.

Если деталям не требуется объемная термообработка, проводится каление только поверхностного слоя на установках ТВЧ (токами высокой частоты). При этом глубина термообработки составляет от 1 мм до 10 мм, а охлаждение происходит на воздухе. В итоге поверхностный слой становится износоустойчивым, а середина вязкая.

Процесс закалки предполагает прогревание и выдержку стальных изделий при температуре, достигающей порядка 900°С. При такой температуре стали с содержанием углерода до 0,7% имеют структуру мартенсита, который при последующей термообработке перейдет в требуемую структуру с появлением нужных качеств.

Нормализация

Нормализация формирует структуру с мелким зерном. Для низкоуглеродистых сталей — это структура феррит-перлит, для легированных – сорбитоподобная. Получаемая твердость не превышает 300 НВ. Нормализации подвергаются горячекатаные стали. При этом у них увеличивается:

- сопротивление излому;

- производительность обработки;

- прочность;

- вязкость.

![Процесс нормализации стали]()

Процесс нормализации стали

- происходит нагрев до температуры – на 30°С-50°С выше точки ;

- выдерживание в данном температурном коридоре;

- охлаждение – на открытом воздухе.

Преимущества термообработки

Термообработка стали – это технологический процесс, который стал обязательным этапом получения комплектов деталей из стали и сплавов с заданными качествами. Этого позволяет добиться большое разнообразие режимов и способов термического воздействия. Термообработку используют не только применительно к сталям, но и к цветным металлам и сплавам на их основе.

Стали без термообработки используются лишь для возведения металлоконструкций и изготовления неответственных деталей, срок службы которых невелик. К ним не предъявляются дополнительные требования. Повседневная же эксплуатация наоборот диктует ужесточение требований, именно поэтому применение термообработки предпочтительно.

В термически необработанных сталях абразивный износ высок и пропорционален собственной твердости, которая зависит от состава химических элементов. Так, незакаленные матрицы штампов хорошо сочетаются при работе с калеными пуансонами.

Технология термообработки ТВЧ

![Закалка ТВЧ]()

Индукционный нагрев происходит в результате размещения обрабатываемой детали вблизи проводника переменного электрического тока, который называется индуктором. При прохождении по индуктору тока высокой частоты (ТВЧ) создаётся электромагнитное поле и, если в этом поле располагается металлическое изделие, то в нем возбуждается электродвижущая сила, которая вызывает прохождение по изделию переменного тока такой же частоты, как и ток индуктора.

Таким образом наводится тепловое воздействие, которое вызывает разогрев изделия. Тепловая мощность Р, выделяемая в нагреваемой детали, будет равна:

где К – коэффициент, зависящий от конфигурации изделия и величины зазора, образующегося между поверхностями изделия и индуктора; Iин - сила тока; f – частота тока (Гц); r – удельное электрическое сопротивление (Ом·см); m – магнитная проницаемость (Г/Э) стали.

На процесс индукционного нагрева существенное влияние оказывает физическое явление, называемое поверхностным (скин) эффектом: ток индуцируется преимущественно в поверхностных слоях, и при высоких частотах плотность тока в сердцевине детали мала. Глубина нагреваемого слоя оценивается по формуле:

Повышение частоты тока позволяет концентрировать в небольшом объёме нагреваемой детали значительную мощность. Благодаря этому реализуется высокоскоростной (до 500 С/сек) нагрев.

Параметры индукционного нагрева

Индукционный нагрев характеризуется тремя параметрами: удельной мощностью, продолжительностью нагрева и частотой тока. Удельная мощность — это мощность переходящая в теплоту на 1 см2 поверхности нагреваемого металла (кВт/см2). От величины удельной мощности зависит скорость нагрева изделия: чем она больше, тем быстрее осуществляется нагрев.

Продолжительность нагрева определяет общее количество передаваемой тепловой энергии, а соответственно и достигаемую температуру. Также важно учитывать частоту тока, так как от нее зависит глубина закаленного слоя. Частота тока и глубина нагреваемого слоя находятся в противоположной зависимости (вторая формула). Чем выше частота, тем меньше нагреваемый объем металла. Выбирая величину удельной мощности, продолжительность нагрева и частоту тока, можно в широких пределах изменять конечные параметры индукционного нагрева - твердость и глубину закаленного слоя при закалке или нагреваемый объем при нагреве под штамповку.

На практике контролируемыми параметрами нагрева, являются электрические параметры генератора тока (мощность, сила тока, напряжение) и продолжительность нагрева. При помощи пирометров также может фиксироваться температура нагрева металла. Но чаще не возникает необходимости в постоянном контроле температуры, так как подбирается оптимальный режим нагрева, который обеспечивает постоянное качество закалки или нагрева ТВЧ. Оптимальный режим закалки подбирается изменением электрических параметров. Таким образом осуществляют закалку нескольких деталей. Далее детали подвергаются лабораторному анализу с фиксированием твёрдости, микроструктуры, распределения закалённого слоя по глубине и плоскости. При недогреве в структуре доэвтектоидных сталей наблюдается остаточный феррит; при перегреве возникает крупноигольчатый мартенсит. Признаки брака при нагреве ТВЧ такие же, как и при классических технологиях термообработки.

При поверхностной закалке ТВЧ нагрев проводится до более высокой температуры, чем при обычной объемной закалке. Это обусловлено двумя причинами. Во-первых, при очень большой скорости нагрева температуры критических точек, при которых происходит переход перлита в аустенит, повышаются, а во-вторых, нужно, чтобы это превращение успело завершиться за очень короткое время нагрева и выдержки.

Несмотря на то, что нагрев при высокочастотной закалке проводится до более высокой температуры, чем при обычной, перегрева металла не происходит. Так происходит из-за того, что зерно в стали попросту не успевает вырасти за очень короткий промежуток времени. При этом также стоит отметить, что по сравнению с объемной закалкой, твердость после закалки ТВЧ получается выше примерно на 2— 3 единицы HRC. Это обеспечивает более высокую износостойкость и твердость поверхности детали.

Преимущества закалки токами высокой частоты

- высокая производительность процесса

- легкость регулирования толщины закаленного слоя

- минимальное коробление

- почти полное отсутствие окалины

- возможность полной автоматизации всего процесса

- возможность размещения закалочной установки в потоке механической обработки.

Наиболее часто поверхностной высокочастотной закалке подвергают детали, изготовленные из углеродистой стали с содержанием 0,4—0,5% С. Эти стали после закалки имеют поверхностную твердость HRC 55—60. При более высоком содержании углерода возникает опасность появления трещин из-за резкого охлаждения. Наряду с углеродистыми применяются также низколегированные хромистые, хромоникелевые, хромокремнистые и другие стали.

Оборудование для выполнения индукционной закалки (ТВЧ)

Индукционная закалка требует специального технологического оборудования, которое включает три основных узла: источник питания - генератор токов высокой частоты, индуктор и устройство для перемещения деталей в станке.

Генератор токов высокой частоты это электрические машины, различающиеся по физическим принципам формирования в них электрического тока.

- Электронные устройства, работающие по принципу электронных ламп, преобразующих постоянный ток в переменный ток повышенной частоты – ламповые генераторы.

- Электромашинные устройства, работающие по принципу наведения электрического тока в проводнике, перемещающихся в магнитном поле, преобразующие трехфазный ток промышленной частоты в переменный ток повышенной частоты – машинные генераторы.

- Полупроводниковые устройства, работающие по принципу тиристорных приборов, преобразующих постоянный ток в переменный ток повышенной частоты – тиристорные преобразователи (статические генераторы).

Генераторы всех видов различаются по частоте и мощности генерируемого тока

Виды генераторов Мощность, кВт Частота, кГц КПД

Ламповые 10 - 160 70 - 400 0,5 - 0,7

Машинные 50 - 2500 2,5 - 10 0,7 - 0,8

Тиристорные 160 - 800 1 - 4 0,90 - 0,95

Поверхностную закалку мелких деталей (иглы, контакты, наконечники пружин) осуществляют с помощью микроиндукционных генераторов. Вырабатываемая ими частота достигает 50 МГц, время нагрева под закалку составляет 0,01-0,001 с.

Способы закалки ТВЧ

По выполнению нагрева различают индукционную непрерывно-последовательную закалку и одновременную закалку.

Непрерывно-последовательная закалка применяется для длинномерных деталей постоянного сечения (валы, оси, плоские поверхности длинномерных изделий). Нагреваемая деталь перемещается в индукторе. Участок детали, находящийся в определенны момент в зоне воздействия индуктора, нагревается до закалочной температуры. На выходе из индуктора участок попадает в зону спрейерного охлаждения. Недостаток такого способа нагрева – низкая производительность процесса. Чтобы увеличить толщину закленного слоя необходимо увеличить продолжительность нагрева с помощью снижения скорости перемещения детали в индукторе. Одновременная закалка предполагает единовременный нагрев всей упрочняемой поверхности.

Эффект самоотпуска после закалки

После завершения нагрева поверхность охлаждается душем или потоком воды непосредственно в индукторе либо в отдельном охлаждающем устройстве. Такое охлаждение позволяет выполнять закалку любой конфигурации. Дозируя охлаждение и изменяя его продолжительность, можно реализовать эффект самоотпуска в стали. Данный эффект заключается в отведении тепла, накопленного при нагреве в сердцевине детали, к поверхности. Говоря другими словами, когда поверхностный слой охладился и претерпел мартенситное превращение, в подповерхностном слое еще сохраняется определенное количество тепловой энергии, температура которой может достигать температуры низкого отпуска. После прекращения охлаждения эта энергия за счет разницы температур будет отводиться на поверхность. Таким образом отпадает необходимость в дополнительных операциях отпуска стали.

Конструкция и изготовление индукторов для закалки ТВЧ

Индуктора изготавливают из медных трубок, через которые в процессе нагрева пропускается вода. Таким образом предотвращается перегрев и перегорание индукторов при работе. Изготавливаются также индукторы, совмещаемые с закалочным устройством - спрейером: на внутренней поверхности таких индукторов имеются отверстия, через которые на нагретую деталь поступает охлаждающая жидкость.

Для равномерного нагревания необходимо изготавливать индуктор таким образом, чтобы расстояние от индуктора до всех точек поверхности изделия было одинаковым. Обычно это расстояние составляет 1,5-3 мм. При закалке изделия простой формы это условие легко выполняется. Для равномерности закалки, деталь необходимо перемещать и (или) вращать в индукторе. Это достигается применением специальных устройств - центров или закалочных столов.

Разработка конструкции индуктора предполагает прежде всего определение его формы. При этом отталкиваются от формы и габаритов закаливаемого изделия и способа закалки. Кроме того, при изготовлении индукторов учитывается характер перемещения детали относительно индуктора. Также учитывается экономичность и производительность нагрева.

Охлаждение деталей может применяется в трех вариантах: водяным душированием, водяным потоком, погружением детали в закалочную среду. Душевое охлаждение может осуществляться как в индукторах-спрейерах, так и в специальных закалочных камерах. Охлаждение потоком позволяет создавать избыточное давление порядка 1 атм, что способствует более равномерному охлаждению детали. Для обеспечения интенсивного и равномерного охлаждения необходимо, чтобы вода перемещалась по охлаждаемой поверхности со скоростью 5-30 м/сек.

Печи и установки индукционного и диэлектрического нагрева. Типы и виды печей.

Поверхностная закалка ТВЧ — это процесс термообработки для повышения прочностных характеристик и твердости заготовки.

Основные этапы поверхностной закалки ТВЧ — индукционный нагрев до высокой температуры, выдержка при ней, затем быстрое охлаждение. Нагревание при закалке ТВЧ производят с помощью специальной индукционной установки. Охлаждение осуществляют в ванне с охлаждающей жидкостью (водой, маслом или эмульсией) либо разбрызгиванием ее на деталь из специальных душирующих установок.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рекомендации

Примечания

- ^ аб

Руднев и др. 2002 г., п. 39 - ^ аб

Руднев и др. 2002 г., п. 58 - Руднев и др. 2002 г., п. 59

- ^ аб

Руднев и др. 2002 г., п. 1 - Руднев и др. 2002 г., п. 2

- Руднев и др. 2002 г., п. 249

- Руднев и др. 2002 г., п. 250

Библиография

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

![]()

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750—800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

Перегревание поверхности заготовки способствует росту кристаллов аустенита, что губительно сказывается на хрупкости. Недогрев не дает полностью феррито-перритной структуре перейти в аустенит, и могут образоваться незакаленные пятна.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Меры безопасности при работе

- Основная опасность при работе — опасность получения ожогов от нагреваемых элементов установки и расплавленного металла.

- Ламповая схема включает элементы с высоким напряжением, поэтому её нужно разместить в закрытом корпусе, исключив случайное прикосновение к элементам.

- Электромагнитное поле способно воздействовать на предметы, находящиеся вне корпуса прибора. Поэтому перед работой лучше надеть одежду без металлических элементов, убрать из зоны действия сложные устройства: телефоны, цифровые камеры.

Не рекомендуется использовать установку людям с вживлёнными кардиостимуляторами! Печь для плавки металлов в домашних условиях может использоваться также для быстрого нагрева металлических элементов, например, при их лужении или формовке. Характеристики работы представленных установок можно подогнать под конкретную задачу, меняя параметры индуктора и выходной сигнал генераторных установок — так можно добиться их максимальной эффективности.

Индукционная установка

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

![]()

Индукционный нагреватель ТВЧ

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

- одно- или многовитковой кольцевой — для нагрева наружной или внутренней поверхности деталей в форме тел вращения — валов, колес или отверстий в них;

- петлевой — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонный — для нагрева деталей сложной или неправильной формы, например, зубьев зубчатых колес.

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

- одновременная — нагревается сразу вся поверхность заготовки или определенная зона, затем также одновременно охлаждается;

- непрерывно-последовательная — нагревается одна зона детали, затем при смещении индуктора или детали нагревается другая зона, в то время как предыдущая охлаждается.

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды.

Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.

Состав закалочного комплекса ТВЧ «TESLINE»

Комплект технической документации Руководство по эскплуатации

Охлаждение детали

Охлаждение — второй важный этап процесса закалки, от его скорости и равномерности зависит качество и твердость всей поверхности. Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности.

Чтобы индуктор не перегревался в процессе работы, по медной трубке постоянно циркулирует вода. Некоторые индукторы выполняются совмещенными с системой охлаждения заготовки. В трубке индуктора прорезаны отверстия, через которые холодная вода попадает на горячую деталь и остужает ее.

![]()

Закалка токами высокой частоты

Изготовление оборудования самостоятельно

Установка индукционного нагрева большой сложности не составит. Даже тот, кто не имеет опыта, после тщательного изучения справится с поставленной задачей. Перед началом работы нужно запастись следующими необходимыми элементами:

- Инвертор. Его можно использовать от сварочного аппарата, он недорогой и будет необходимой высокой частоты. Изготовить его можно самостоятельно. Но это затратное занятие по времени.

- Корпус нагревателя (для этого подойдет кусок пластиковой трубы, индукционный нагрев трубы в этом случае будет самым эффективным).

- Материал (сгодится проволока диаметром не более семи миллиметров).

- Приспособления для подключения индуктора к сети отопления.

- Сетка для удержания проволоки внутри индуктора.

- Индукционною катушку можно создать из медной проволоки (она должна быть эмалированной).

- Насос (для того, чтобы вода подавалась в индуктор).

Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Что происходит внутри

Не вдаваясь в особые подробности, следует отметить, что структура закаленной стали бывает трех основных видов: мартенситной, трооститной и сорбитной. От соотношения этих кристаллических образований и зависят механические характеристики

В данном случае неважно, какое из них и каким образом влияет на твердость. Результат зависит от того, насколько прогрет металл и как быстро он охлажден

Таким образом, поверхностная закалка может возникать при повышении температуры верхнего слоя и последующим охлаждением либо в результате отдачи тепла внешней среде (жидкости, чаще всего маслу, воде и рассолу, воздуху или другим агентам), либо за счет частичного ухода его внутрь изделия. При этом полиморфные превращения происходят послойно, в зависимости от степени достижения критической температуры, влияющей на формирование новой кристаллической структуры.

В итоге происходит изменение по следующим зонам:

– Верхняя, подвергшаяся упрочнению.

– Промежуточная, закаленная частично. Ее еще называют зоной термического влияния.

Читайте также:

- I – рода:

- снятие внутренних напряжений после