Твч печь для закалки металла

Обновлено: 18.05.2024

Главная Закалка ТВЧИндукционная печь и закалка ТВЧ. Недостатки закалки на высоких частотах.

Индукционная печь – это оборудование, работающее на высокой частоте, позволяющее производить закалку и плавку металлов, а также осуществлять их нагрев, в определенных целях обработки. Закалка ТВЧ может быть осуществлена в печи, если объемы обработки небольшие, однако важно помнить, что для каждой операции высокотемпературной обработки существует свое оборудование, идеально подстроенное под нее.

Поверхностная закалка ТВЧ требует нагрева до более высоких температур, чем при простой объемной закалке. Это необходимо по следующим причинам: если скорость нагрева до температуры критической точки будет высокой, переход перлитной структуры в аустенит повысится; важно, чтобы при поверхностной закалке перлит быстрее перешел в аустенит, поэтому скорость обработки повышается, следовательно, повышается и температура обработки.

Хотя закалка ТВЧ производит обработку изделий, нагревая их до более высоких температур, чем альтернативное оборудование, важно то, что металл перегреваться не успевает. Обусловлено это тем, что нагрев ТВЧ требует меньшего времени для обработки, поэтому зерно в стали вырасти просто не успевает.

Закалка ТВЧ дает в итоге результат, который приблизительно на 2-3 единицы по Роквеллу выше, чем если бы закалка была проведена с использованием какого-то иного оборудования. Кроме того, индукционная печь позволяет нагревать изделие настолько быстро до заданной температуры, что на его поверхности появляются сжимающие напряжения из-за образования структуры мартенсита, а это повышает прочность изделия и сроки его эксплуатации.

Закалка ТВЧ обладает огромным количеством преимуществ, резко выделяющих его на фоне других видов закалки. Среди них можно отметить: высокую производительность, возможность регулировки толщины прокаливаемого слоя, минимальное коробление изделия, минимальное образование окалины, возможность полностью автоматизировать процесс.

Несмотря на то, что преимуществ у закалки ТВЧ очень много, благодаря которым и стала довольно популярной, у нее присутствуют определенные недостатки. Какие мы рассмотрим ниже.

- Индукционная печь не дешевое оборудование, поэтому в производстве, где требуется обработка небольшого количества деталей, может оказаться нерентабельным приобретение индукционного оборудования.

- В некоторых случаях – для обработки изделий сложной формы – изготовление индуктора, повторяющего контуры, будет довольно сложным, а иногда невозможным.

- На изделиях с глубокими впадинами, выступами, острыми краями и прочими резкими переходами получение равномерной толщины закаливаемого слоя практически невозможно.

Закалка ТВЧ актуальна в массовом производстве, где обработке подвергаются металлические изделия, обладающие простой формой (втулки, шестерни, коленчатые валы и т.п.).

Индукционная печь станет отличным помощником в производстве, где необходима высокотемпературная обработка небольшого количества изделий. Для плавки металла индукционная печь будет также незаменима, потому что позволяет обрабатывать не только черные металлы, но и цветные и драгоценные.

Технология термообработки ТВЧ

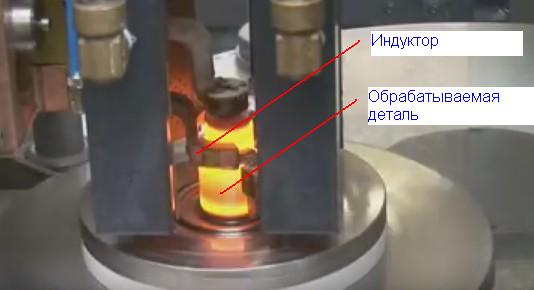

Индукционный нагрев происходит в результате размещения обрабатываемой детали вблизи проводника переменного электрического тока, который называется индуктором. При прохождении по индуктору тока высокой частоты (ТВЧ) создаётся электромагнитное поле и, если в этом поле располагается металлическое изделие, то в нем возбуждается электродвижущая сила, которая вызывает прохождение по изделию переменного тока такой же частоты, как и ток индуктора.

Таким образом наводится тепловое воздействие, которое вызывает разогрев изделия. Тепловая мощность Р, выделяемая в нагреваемой детали, будет равна:

где К – коэффициент, зависящий от конфигурации изделия и величины зазора, образующегося между поверхностями изделия и индуктора; Iин - сила тока; f – частота тока (Гц); r – удельное электрическое сопротивление (Ом·см); m – магнитная проницаемость (Г/Э) стали.

На процесс индукционного нагрева существенное влияние оказывает физическое явление, называемое поверхностным (скин) эффектом: ток индуцируется преимущественно в поверхностных слоях, и при высоких частотах плотность тока в сердцевине детали мала. Глубина нагреваемого слоя оценивается по формуле:

Повышение частоты тока позволяет концентрировать в небольшом объёме нагреваемой детали значительную мощность. Благодаря этому реализуется высокоскоростной (до 500 С/сек) нагрев.

Параметры индукционного нагрева

Индукционный нагрев характеризуется тремя параметрами: удельной мощностью, продолжительностью нагрева и частотой тока. Удельная мощность — это мощность переходящая в теплоту на 1 см2 поверхности нагреваемого металла (кВт/см2). От величины удельной мощности зависит скорость нагрева изделия: чем она больше, тем быстрее осуществляется нагрев.

Продолжительность нагрева определяет общее количество передаваемой тепловой энергии, а соответственно и достигаемую температуру. Также важно учитывать частоту тока, так как от нее зависит глубина закаленного слоя. Частота тока и глубина нагреваемого слоя находятся в противоположной зависимости (вторая формула). Чем выше частота, тем меньше нагреваемый объем металла. Выбирая величину удельной мощности, продолжительность нагрева и частоту тока, можно в широких пределах изменять конечные параметры индукционного нагрева - твердость и глубину закаленного слоя при закалке или нагреваемый объем при нагреве под штамповку.

На практике контролируемыми параметрами нагрева, являются электрические параметры генератора тока (мощность, сила тока, напряжение) и продолжительность нагрева. При помощи пирометров также может фиксироваться температура нагрева металла. Но чаще не возникает необходимости в постоянном контроле температуры, так как подбирается оптимальный режим нагрева, который обеспечивает постоянное качество закалки или нагрева ТВЧ. Оптимальный режим закалки подбирается изменением электрических параметров. Таким образом осуществляют закалку нескольких деталей. Далее детали подвергаются лабораторному анализу с фиксированием твёрдости, микроструктуры, распределения закалённого слоя по глубине и плоскости. При недогреве в структуре доэвтектоидных сталей наблюдается остаточный феррит; при перегреве возникает крупноигольчатый мартенсит. Признаки брака при нагреве ТВЧ такие же, как и при классических технологиях термообработки.

При поверхностной закалке ТВЧ нагрев проводится до более высокой температуры, чем при обычной объемной закалке. Это обусловлено двумя причинами. Во-первых, при очень большой скорости нагрева температуры критических точек, при которых происходит переход перлита в аустенит, повышаются, а во-вторых, нужно, чтобы это превращение успело завершиться за очень короткое время нагрева и выдержки.

Несмотря на то, что нагрев при высокочастотной закалке проводится до более высокой температуры, чем при обычной, перегрева металла не происходит. Так происходит из-за того, что зерно в стали попросту не успевает вырасти за очень короткий промежуток времени. При этом также стоит отметить, что по сравнению с объемной закалкой, твердость после закалки ТВЧ получается выше примерно на 2— 3 единицы HRC. Это обеспечивает более высокую износостойкость и твердость поверхности детали.

Преимущества закалки токами высокой частоты

- высокая производительность процесса

- легкость регулирования толщины закаленного слоя

- минимальное коробление

- почти полное отсутствие окалины

- возможность полной автоматизации всего процесса

- возможность размещения закалочной установки в потоке механической обработки.

Наиболее часто поверхностной высокочастотной закалке подвергают детали, изготовленные из углеродистой стали с содержанием 0,4—0,5% С. Эти стали после закалки имеют поверхностную твердость HRC 55—60. При более высоком содержании углерода возникает опасность появления трещин из-за резкого охлаждения. Наряду с углеродистыми применяются также низколегированные хромистые, хромоникелевые, хромокремнистые и другие стали.

Оборудование для выполнения индукционной закалки (ТВЧ)

Индукционная закалка требует специального технологического оборудования, которое включает три основных узла: источник питания - генератор токов высокой частоты, индуктор и устройство для перемещения деталей в станке.

Генератор токов высокой частоты это электрические машины, различающиеся по физическим принципам формирования в них электрического тока.

- Электронные устройства, работающие по принципу электронных ламп, преобразующих постоянный ток в переменный ток повышенной частоты – ламповые генераторы.

- Электромашинные устройства, работающие по принципу наведения электрического тока в проводнике, перемещающихся в магнитном поле, преобразующие трехфазный ток промышленной частоты в переменный ток повышенной частоты – машинные генераторы.

- Полупроводниковые устройства, работающие по принципу тиристорных приборов, преобразующих постоянный ток в переменный ток повышенной частоты – тиристорные преобразователи (статические генераторы).

Генераторы всех видов различаются по частоте и мощности генерируемого тока

Виды генераторов Мощность, кВт Частота, кГц КПД

Ламповые 10 - 160 70 - 400 0,5 - 0,7

Машинные 50 - 2500 2,5 - 10 0,7 - 0,8

Тиристорные 160 - 800 1 - 4 0,90 - 0,95

Поверхностную закалку мелких деталей (иглы, контакты, наконечники пружин) осуществляют с помощью микроиндукционных генераторов. Вырабатываемая ими частота достигает 50 МГц, время нагрева под закалку составляет 0,01-0,001 с.

Способы закалки ТВЧ

По выполнению нагрева различают индукционную непрерывно-последовательную закалку и одновременную закалку.

Непрерывно-последовательная закалка применяется для длинномерных деталей постоянного сечения (валы, оси, плоские поверхности длинномерных изделий). Нагреваемая деталь перемещается в индукторе. Участок детали, находящийся в определенны момент в зоне воздействия индуктора, нагревается до закалочной температуры. На выходе из индуктора участок попадает в зону спрейерного охлаждения. Недостаток такого способа нагрева – низкая производительность процесса. Чтобы увеличить толщину закленного слоя необходимо увеличить продолжительность нагрева с помощью снижения скорости перемещения детали в индукторе. Одновременная закалка предполагает единовременный нагрев всей упрочняемой поверхности.

Эффект самоотпуска после закалки

После завершения нагрева поверхность охлаждается душем или потоком воды непосредственно в индукторе либо в отдельном охлаждающем устройстве. Такое охлаждение позволяет выполнять закалку любой конфигурации. Дозируя охлаждение и изменяя его продолжительность, можно реализовать эффект самоотпуска в стали. Данный эффект заключается в отведении тепла, накопленного при нагреве в сердцевине детали, к поверхности. Говоря другими словами, когда поверхностный слой охладился и претерпел мартенситное превращение, в подповерхностном слое еще сохраняется определенное количество тепловой энергии, температура которой может достигать температуры низкого отпуска. После прекращения охлаждения эта энергия за счет разницы температур будет отводиться на поверхность. Таким образом отпадает необходимость в дополнительных операциях отпуска стали.

Конструкция и изготовление индукторов для закалки ТВЧ

Индуктора изготавливают из медных трубок, через которые в процессе нагрева пропускается вода. Таким образом предотвращается перегрев и перегорание индукторов при работе. Изготавливаются также индукторы, совмещаемые с закалочным устройством - спрейером: на внутренней поверхности таких индукторов имеются отверстия, через которые на нагретую деталь поступает охлаждающая жидкость.

Для равномерного нагревания необходимо изготавливать индуктор таким образом, чтобы расстояние от индуктора до всех точек поверхности изделия было одинаковым. Обычно это расстояние составляет 1,5-3 мм. При закалке изделия простой формы это условие легко выполняется. Для равномерности закалки, деталь необходимо перемещать и (или) вращать в индукторе. Это достигается применением специальных устройств - центров или закалочных столов.

Разработка конструкции индуктора предполагает прежде всего определение его формы. При этом отталкиваются от формы и габаритов закаливаемого изделия и способа закалки. Кроме того, при изготовлении индукторов учитывается характер перемещения детали относительно индуктора. Также учитывается экономичность и производительность нагрева.

Охлаждение деталей может применяется в трех вариантах: водяным душированием, водяным потоком, погружением детали в закалочную среду. Душевое охлаждение может осуществляться как в индукторах-спрейерах, так и в специальных закалочных камерах. Охлаждение потоком позволяет создавать избыточное давление порядка 1 атм, что способствует более равномерному охлаждению детали. Для обеспечения интенсивного и равномерного охлаждения необходимо, чтобы вода перемещалась по охлаждаемой поверхности со скоростью 5-30 м/сек.

Твч печь для закалки металла

- Тип: высокочастотные

- Мощность: 15 кВт

- Гарантия: 1 год

- Тип: высокочастотные

- Мощность: 25 кВт

- Гарантия: 1 год

- Тип: среднечастотные

- Мощность: 15 кВт

- Гарантия: 1 год

- Тип: высокочастотные ВЧА

- Мощность: 15 кВт

- Гарантия: 1 год

- Тип: сверхвысокочастотные

- Мощность: 6 кВт

- Гарантия: 1 год

- Тип: высокочастотные

- Мощность: 40 кВт

- Гарантия: 1 год

- Тип: среднечастотные

- Мощность: 25 кВт

- Гарантия: 1 год

- Тип: высокочастотные ВЧА

- Мощность: 25 кВт

- Гарантия: 1 год

- Тип: высокочастотные

- Мощность: 65 кВт

- Гарантия: 1 год

- Тип: воздушно охлаждаемые

- Мощность: 20 кВт

- Гарантия: 1 год

- Тип: среднечастотные

- Мощность: 40 кВт

- Гарантия: 1 год

- Тип: высокочастотные ВЧА

- Мощность: 40 кВт

- Гарантия: 1 год

- Тип: высокочастотные

- Мощность: 80 кВт

- Гарантия: 1 год

- Тип: воздушно охлаждаемые

- Мощность: 30 кВт

- Гарантия: 1 год

Копирование материалов с сайта запрещено. Незаконное копирование материалов сайта преследуется по закону. Вся информация о товаре носит справочный характер и не является публичной офертой в соответствии с пунктом 2 статьи 437 ГК РФ.

Индукционное оборудование

Получить

Наша компания “Станки Трейд” с 2009 г. производит и продает ТВЧ оборудование по РФ и зарубежом.

Главное предназначение наших ТВЧ - это выработка тока высокой частоты (ТВЧ) и воздействие на металлы и сплавы. В зависимости от мощности и технологии, металл под воздействием тока либо нагревается либо плавится полностью.

Мы предлагаем следующие виды индукционного оборудования:

- ТВЧ-установки. Для покупки имеются модели с выходной мощностью от 80 до 300 киловатт.

- Закалочные станки. Максимально допустимая длина прокаливаемой детали от 600 до 2000 мм. . Есть мини варианты. Их мощность варьируется от 15 до 160 кВт, а объем загрузки металлов и сплавов — от 3 до 100 кг.

Более крупная печь способна вместить от 150 кг до 3х тонн, и может выполнять плавильный процесс с мощностью от 100 до 2000 кВт.

Все вышеназванное оборудование применяется для закалки, плавки или пайки металла.

Заказать и купить такие установки можно в фирме «Станки Трейд».

Нагрев посредством индукции широко используется на производстве различных изделий из металла и сплавов. Преимущества такого нагрева:

- Высокая экологичность процесса — при работе не возникают продукты горения.

- Низкий уровень энергозатрат — в сравнении с другими индустриальными аналогами.

- Удобство в управлении - определение циклов нагрева и выбор подходящей температуры.

- Высокая производительность - ТВЧ быстро нагревает целевую поверхность, следовательно производство работает эффектвинее. В конечном счёте это приводит к быстрой окупаемости оборудования.

Закалка металла производится для повышения прочности, износостойкости изделия, деталь из такого металла дольше служит. При закалке, металл сначала нагревают, затем охлаждают водой.

При закалке можно варьировать температуру нагрева и охлаждение, что позволяет закаливать детали на разную глубину.

Для закалки деталей с помощью индукционного оборудования применяется комбинация ТВЧ установка+закалочный станок.

ТВЧ установка с индуктором располагается на уровне закалочного станка, высота которого зависит от длины прокаливаемой детали. Иногда дополнительно необходимо сварить специальную подставку, чтобы удобно расположить ТВЧ установку с индуктором.

В индуктор вставляется заготовка, которая крепится в закалочном станке.

ТВЧ установка вырабатывает ток, нагревает индуктор, который передает нагрев на поверхность заготовки. Закалочный станок передвигает с помощью ШВП заготовку вдоль индуктора и охлаждает заготовку водой. Вода сливается в специальную ванну и затем снова подается через систему СОЖ на заготовку, охлаждая ее.

Нагрев металла с помощью ТВЧ установки можно делать интервально или непрерывно — в зависимости от поставленных производственных задач. Выполнять подобную процедуру можно либо для целой детали, либо для отдельных её частей.

Если требуется плавка металла, то к ТВЧ установке подключается индукционная плавильная печь. Ток высокой частоты нагревает тигель печи, в который закладывается металл для плавки.

Все чаще такая печь приходит на замену устаревшем оборудованию, использующему чисто термический плавильный процесс для обработки металлов. Индукционный принцип позволяет удешевить процесс выплавки и сделать его более экологичным. Преимуществом плавки металла в ТВЧ печи является:

- равномерная температура расплава

- высокая производительность и экономичное потребление энергии

- надежность и простота оборудования — как на уровне узлов и механизмов, так и в части электронной оснастки. Ваши сотрудники быстро освоятся в том, как работать на таких печах. И без особого труда смогут выполнить пуско-наладку или ремонт агрегата, если такая необходимость возникнет.

- Можно выполнять плавление металла для самых разных видов сплавов и металлов. При этом индукционные устройства дают малый уровень угара, так как осуществляют свои рабочие процессы с помощью ТВЧ-воздействия на выбранный предмет.

Для пайки металла используется ТВЧ установка со специальным индуктором, который может нагреваться до 1000 градусов. При пайке нагревается определенный участок изделия, необходимый для спаивания. Такой метод часто используется для пайки зубцов, инструментов, фрез и т.д

Как заказать и закупить оборудование?

Кроме индукционного оборудования: ТВЧ, закалочных станков и печей, наша организация «Станки Трейд» реализует и другие виды промышленного оборудования в том числе:

- фрезерные станки ЧПУ по дереву, металлу, камню,

- лазеры по металлу,

- режущие плоттеры,

- токарные станки

Узнать наличие, стоимость, получить ответы на технические вопросы, заказать и купить необходимое оборудование можно у наших специалистов.

Стоимость и комплектация станков могут отличаться, точную информацию уточняйте у менеджеров

Читайте также:

- Какими особенностями характеризуется строение атомов металлов

- Сколько видов металлических монет копеек находится в денежном обращении россии в данный момент

- Вальцовка листового металла это

- Рассчитайте массу металла который можно получить

- Металлические свойства элементов 3 периода с увеличением порядкового номера