Твердосплавные развертки по металлу

Обновлено: 27.09.2024

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РАЗВЕРТКИ МАШИННЫЕ ЦЕЛЬНЫЕ ИЗ ТВЕРДОГО СПЛАВА

Solid carbide machine reamers. Specifications

ОКП 39 1741; 39 1742

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Н.Н.Губин, В.А.Галкин, М.Г.Шеметов, канд. техн. наук, А.Н.Шарыпов, канд. техн. наук, В.П.Котов

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 11.06.70 N 881

4. Срок проверки 1996 г., периодичность проверки 5 лет

5. ВВЕДЕН ВПЕРВЫЕ

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

7. Постановлением Госстандарта N 1711 от 04.11.91 снято ограничение срока действия

8. ПЕРЕИЗДАНИЕ (июнь 1996 г.) с Изменениями N 1, 2, 3, утвержденными в марте 1977 г., в июне 1980 г., в ноябре 1991 г. (ИУС 5-77, 9-80, 2-92)

Настоящий стандарт распространяется на машинные развертки с цельной рабочей частью из твердого сплава.

Требования разд.1-3, а также пп.1а.2, 1а.3 настоящего стандарта являются обязательными, другие требования - рекомендуемыми.

(Введена дополнительно, Изм. N 3).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. (Исключен, Изм. N 1).

1.2. Развертки должны изготовляться:

рабочая часть диаметром до 3 мм - из твердого сплава марок ВК10-М;

свыше 3 мм - марок ВК6, ВК6М по ГОСТ 3882;

хвостовики - из стали марки 45 по ГОСТ 1050 или из стали марки 40Х по ГОСТ 4543.

Допускается изготовление разверток с рабочей частью из твердого сплава других марок группы ВК, не уступающих по стойкости указанным маркам.

(Измененная редакция, Изм. N 2, 3).

1.3. Твердость цилиндрического хвостовика на половине его длины и лапка конического хвостовика должна быть 32. 47 HRC.

(Измененная редакция, Изм. N 3).

1.4. Рабочая и хвостовая части разверток должны быть соединены пайкой или склеиванием.

Размеры сопрягаемых элементов режущей и хвостовой части разверток при пайке и склеивании указаны в приложении 1.

1.5. В качестве припоя должна применяться латунь марки Л68 по ГОСТ 15527*. Допускается применение других марок припоя, не уступающих по прочности марке Л68.

* На территории Российской Федерации действует ГОСТ 15527-2004. - Примечание изготовителя базы данных.

При склеивании должен применяться клей марки ТКЛ-75. Допускается применение других марок клея, не уступающих по прочности марке ТКЛ-75.

При склеивании применять клей марки К-400 НИИПМ по техническим требованиям, утвержденным в установленном порядке.

Толщина слоя припоя должна быть не более 0,15 мм.

Разрыв слоя припоя не должен превышать 5% его общей длины.

Толщина клеевого шва не должна превышать 0,1 мм.

(Измененная редакция, Изм. N 1).

1.6. Параметры шероховатости поверхностей разверток по ГОСТ 2789 не должны превышать значений, указанных в табл.1.

Параметры шероховатости, мкм

чистовых разверток для отверстий

с квалитетами 7, 8, 9

разверток с припуском под доводку

для номеров

Передняя поверхность режущей части

Задняя поверхность режущей части

Задняя поверхность по калибрующей части

Ленточка по калибрующей части

Поверхность хвостовиков конических и цилиндрических

1. Параметры шероховатости передних поверхностей, указанные в табл.1, выдерживаются на высоте не менее половины глубины стружечной канавки.

2. (Исключено, Изм. N 3).

(Измененная редакция, Изм. N 1, 2).

1.7. Развертки должны изготовляться:

а) чистовыми - для обработки отверстий с полями допусков по Н7, К7, Н8, Н9;

б) с припусками под доводку от N 1 до N 6 - для обработки отверстий с полями допусков по N7, М7, K6, K7, 17, 16, Н6, Н7, G6, G7, Н8, Н9, F8, Н10, F9, Е8, Н11, D9.

Исполнительные размеры диаметров чистовых разверток - по ГОСТ 13779.

Исполнительные размеры диаметров разверток с припусками под доводку - по ГОСТ 11173.

(Измененная редакция, Изм. N 2).

1.8. Предельные отклонения общей длины, длины цилиндрического хвостовика и длины рабочей части разверток - по h16 по ГОСТ 25347.

(Измененная редакция, Изм. N 1, 3).

1.9. Предельные отклонения диаметра хвостовика у разверток с цилиндрическим хвостовиком - h9 по ГОСТ 9523.

Развертки: виды, классификация, конструкция

Развертка представляет собой режущий инструмент, который фиспользуется на завершающем этапе доводки отверстий после операций растачивания, зенкерования, сверления. После обработки разверткой точность достигает значения 6-8 квалитета. Шероховатость плоскости отверстий доходит до значений Ra = 0,32…1,25 мкм. Столь высокое качество при обработке достигается большим количеством режущих ножей, от 4 до 14. Они снимают с металла малый припуск.

Развертка функционирует вращаясь и одновременно выполняя поступательное движение вдоль отверстия. С высокой точностью снимается металлический слой, составляющий сотые доли миллиметра. Развертками конической формы обрабатываются отверстия под инструментальные конусы. Зенкер и развертка – разные инструменты. Зенкер представляет собой орудие по получению отверстий с невысокой точностью. У него намного меньшее количество режущих кромок и совсем другая заточка.

Рис. 1 Развертки

Разделение разверток по типам

По конфигурации отверстий:

- цилиндрические;

- конические, для обработки котельных (заклепочных), инструментальных, других конусов;

- ступенчатые.

- С указанием квалитетов цилиндрических отверстий.

- С указанием качества конических отверстий – черновое, промежуточное, чистовое.

- №1…№6 – развертки цилиндрического профиля с калиброванным припуском. Предназначены для шлифовки инструментов требуемого размера.

- Развертки с регулировкой: шкворневые, разжимные, раздвижные.

Рис. 2 Развертки: а - коническая черновая; б - коническая промежуточная; в - коническая чистовая; г - цилиндрическая с прямыми зубьями; д - цилиндрическая регулируемая; е - цилиндрическая разжимная.

По методам зажима инструментов:

- ручные, под вороток, с квадратным хвостовиком;

- механизированные, цилиндрический хвостовик;

- механизированные, конический хвостовик;

- насадные машинные, устанавливаются в оправку, применяются для обработки больших инструментов.

По уникальным свойствам:

- канавки для отвода стружки – спиральные либо пряме;

- число кромок резания Z;

- металл для изготовления.

Конструктивные особенности

К основным элементам развертки принадлежат:

- зажимное устройство;

- конфигурация канавки;

- шаг зубцов;

- углы резания;

- направление и количество зубцов;

- калибрующее и режущее основание.

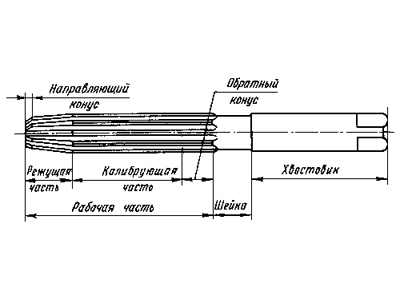

Рис. 3 Конструкция развертки

- Конусный угол φ задает стружке форму. Он показывает отношение сил, составляющих усилие резания. Ручные развертки имеют угол φ = 12º…15º. При обработке хрупкого чугуна угол φ = 3º…5º.

- Развертки для стандартных операций изготавливаются с окружным неравномерным шагом. Такой способ предупреждает появление продольных полос в обрабатываемом отверстии. Поскольку структура металла неоднородная, нагрузка на зубья развертки периодически меняется. Они отжимаются и на плоскости обработки остаются следы в виде продольных полос.

Калибрующее основание состоит из двух частей: цилиндрической и части с обратной конусностью.

- Цилиндрическая часть имеет длину 75% от всего калибрующего основания. Она калибрует отверстие внутри, часть с обратной конусностью направляет развертку в момент работы.

- Обратная конусность уменьшает разбивку и трение по обрабатываемой поверхности. Ручная развертка имеет меньший угол обратной конусности, чем машинная, поскольку во время ручного развертывания меньше разбивка. Цилиндрический участок у них может отсутствовать.

На калибрующем основании предусмотрена цилиндрическая ленточка. Она выглаживает и калибрует отверстие. Из-за уменьшения ширины ленточки стойкость развертки снижается, но повышается точность обработки, уменьшается шероховатость, поскольку ослабляется трение. Оптимальная ее ширина F = 0,08…0,5 мм, зависит от сечения развертки.

Количество зубцов Z нарезается в соответствии с их жесткостью. Увеличивая Z, улучшают направление развертки, поскольку большее число направляющих ленточек. Повышается чистота, точность отверстия. Одновременно становится хуже отвод стружки, жесткость зуба. С целью облегчения контроля сечения развертки число Z всегда четное.

Для более легкого изготовления и возможности проверки канавки нарезают прямые. Чтобы обрабатывать прерывистые поверхности, лучше использовать развертки с винтовыми зубьями. Во избежание заедания развертки и ее самозатяжки, направление канавок выполняется противоположное направлению вращения.

Чтобы повысить стойкость развертки, задний угол изготавливается небольшой - 5º…8º. Остро затачивается режущая кромка. Для повышения размерной стойкости, лучшего направления при работе, на калибрующем основании выполняют цилиндрическую ленточку.

Развертки

В этом каталоге вы найдёте все виды развёрток - цилиндрические, конические, ручные, машинные, регулируемые и цельные.

Конструкция и принцип действия разверток

Развёртка конструкционно состоит из 3 элементов: шейки, рабочей и хвостовой части. Рабочая часть подразделяется на направляющую, режущую и калибрующую зону. Основными характеристиками рабочей части являются:

- Профиль канавки;

- Ширина цилиндрической ленточки;

- Шаг и число зубьев;

- Углы резки.

Режущая часть, предназначена для предварительной обработки и направления движения инструмента. Угол её конуса зависит от назначения развёртки и типа зажима. Инструмент, предназначенный для работы на металлорежущих станках, имеет 12˚-15˚ для обработки стали и 3-5˚ для чугуна. Для ручной обработки этот угол составляет 1-2˚.

Калибровочная часть предназначена для финишной обработки отверстия. Она состоит из цилиндрического участка(около 75% длины) и зоны с обратной конусностью. Именно цилиндрическая часть доводит поверхность отверстия до финишного состояния.

Участок с обратной конусностью уменьшает трение о стенки отверстия, тем самым снижая разбивку. Углы конусности и длина цилиндрической части зависят от типа развёртки, так у ручных инструментов вся рабочая часть имеет небольшую конусность. Это сделано из-за того что разбивка при ручной работе минимальна.

Спиралевидная или прямая канавка на рабочей части предназначена для отвода стружки из рабочей зоны. Во избежание самозатягивания или заклинивания инструмента канавки направлены противоположно вращению инструмента. Профиль канавок зависит от назначения развёртки.

Максимальное число зубьев для чистовой развёртки – это 14 штук. При большем количестве падает их жёсткость и ухудшается отвод стружки из рабочей зоны. Чётное количество зубьев принято для облегчения контроля размерности инструмента. Шаг зубьев ограничен количеством и диаметром инструмента.

Развёртка имеет следующую заточку. Остро заточенная режущая кромка. Передний угол заточки зуба равен нулю, задний 5-80. По верху зубьев инструмента кроме того снимается узкая цилиндрическая ленточка.

Развёртка работает при поступательно-вращательном движении вдоль оси уже готового отверстия, имеющего небольшой припуск по диаметру. Режущие кромки инструмента снимают тонкий слой металла, после чего цилиндрическая ленточка заглаживает и выравнивает поверхность обрабатываемой детали. Участок обратной конусности за счёт уменьшения трения и биения повышает точность отверстия.

Несмотря на качество обработки поверхности, зачастую на стенках отверстия остаются риски, перпендикулярные направлению движения инструмента. Это в первую очередь связано с неоднородностью металла обрабатываемой детали, но также и отжиму режущих кромок развёртки от неравномерной нагрузки.

Чистота поверхности достигается за счёт применения чернового, получистового и чистового инструмента. Требуемая для применения развёртки шероховатость составляет 0,32-1,25 мкм по Ra, точность до 6-9 квалитета.

Классификация развёрток

Классификация развёрток довольно сложна, ввиду того что в этот класс входит большое количество инструментов с общими задачами. По типу отверстия можно выделить цилиндрические и конические развёртки. Сюда же можно отнести ступенчатые, их задача обработка ряда отверстий разного диаметра, с соосным расположением.

Материал инструмента, точнее его режущих кромок: инструментальная сталь, твёрдосплавные напайки или вставные зубья.

Конструкционно можно разделить развёртки по количеству зубьев, от 4 до 14. По типу стружкоотводных канавок: спиралеобразные или прямые, а также наличию стружколомающей канавки.

По качеству обработки:

- Для цилиндрических разверток – квалитет по чистоте и класс по точности обработки;

- Для конических допуск по чистоте обработки: черновые, получистовые и чистовые;

- Развертки с припуском на доводку от №1 до №6, а также с различными полями допуска.

Отдельно нужно выделить регулируемые развёртки, которыми можно обрабатывать отверстия с диапазоном развёртывания в 1 мм, основное достоинство этих развёрток в качестве обработки поверхности, но, к сожалению они недолговечны.

Но, тем не менее, развёртки можно классифицировать по типу зажима: машинные и для ручной работы. Хвостовик первых имеет цилиндрическую форму или конуса Морзе, а также насадные. Ручные имеют квадратное сечение под вороток-держатель.

Стандарты, определяющие производство и эксплуатацию развёрток

Учитывая многообразие класса развёрток, все ГОСТ по ним перечислить просто невозможно. Нужно учитывать то, что часть инструментов могла быть выпущена по стандартам СССР, которые уже не действуют.

Читайте также: