Удлинение металла при растяжении

Обновлено: 14.05.2024

К механическим свойствам металлов относят их способность сопротивляться деформациям (изменению формы или размеров) и разрушению под действием внешних нагрузок. Такими свойствами являются прочность, пластичность, твердость, вязкость (ударная), усталость, ползучесть.

Деформации, которые исчезают после снятия нагрузки, при этом материал принимает первоначальную форму, называют упругими. Деформации, которые остаются после снятия нагрузки, называют остаточными.

Для определения механических свойств материалов специальные образцы или готовые изделия испытывают в соответствии с требованиями ГОСТов. Испытания образцов могут быть статическими, когда на образец действует постоянная или медленно возрастающая нагрузка, динамическими, когда на образец действует мгновенно возрастающая (ударная) нагрузка, и повторно-переменными (усталостными), при которых нагрузка на образец многократно изменяется по величине и направлению.

В зависимости от характера действия приложенных к образцу или изделию сил (нагрузок) различают деформации сжатия, растяжения, изгиба, сдвига (среза), кручения.

Виды деформаций металла в зависимости от направления действующей нагрузки:

а — сжатия, б — растяжения, в — изгиба, г — сдвига (среза), д — кручения

Механические свойства оцениваются численным значением напряжения.

Напряжение — мера внутренних сил, возникающих в образце под влиянием внешних воздействий (сил, нагрузок).

Напряжение служит для оценки нагрузки, не зависящей от размеров деформируемого тела. Напряжения, действующие вдоль оси образца, называют нормальными и обозначают буквой σ (сигма).

Нормальные напряжения определяются отношением сил, действующих вдоль оси детали или образца, к площади их поперечного сечения:

σ = P/F,

где σ — нормальное напряжение, Па (1 Па = H/м²; 1 кгс/см² = 10 5 Па);

P — сила, действующая вдоль оси образца, H;

F — площадь поперечного сечения образца, м².

Нормальные напряжения в зависимости от направления действующих нагрузок бывают сжимающими и растягивающими.

Напряжения, действующие перпендикулярно оси образца, называют касательными и обозначают буквой τ.

Под действием касательных напряжений происходит деформация среза.

Напряжения определяют при механических испытаниях образцов на специальных машинах. Эти напряжения используют при расчетах деталей машин на прочность.

Усилия, нагрузки, действующие на детали, создают в них напряжения, которые в свою очередь вызывают деформацией деталей.

Например, канат автомобильного крана при поднятии груза под действием растягивающей нагрузки испытывает напряжение растяжения, поэтому и подвергается деформации растяжения. Под действием сжимающих напряжений деформацию сжатия испытывают станины и фундаменты станков, опорные колонны, колеса и катки машин. В стреле автомобильного или башенного крана, поднимающего груз, возникают напряжения изгиба, которые вызывают деформацию изгиба стрелы. Деформации изгиба испытывают балки, на которые положен груз, рельсы под тяжестью

поезда, башенного или козлового крана. На срез работают заклепочные соединения, стопорные болты.

Напряжения кручения вызывают деформацию кручения, например, когда у стяжных болтов

затягивают гайки.

Прочность — способность металлов или сплавов сопротивляться разрушению при действии внешних сил, вызывающих внутренние напряжения и деформации.

В зависимости от характера действия внешних сил различают прочность на растяжение, сжатие, изгиб, кручение, ползучесть и усталость.

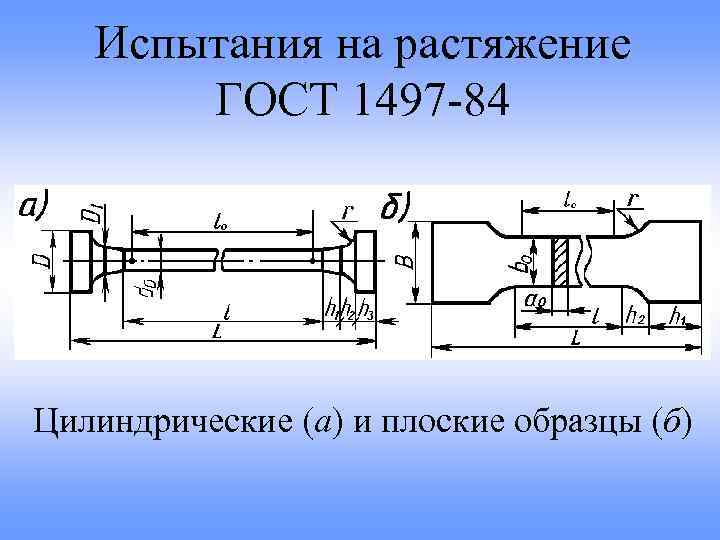

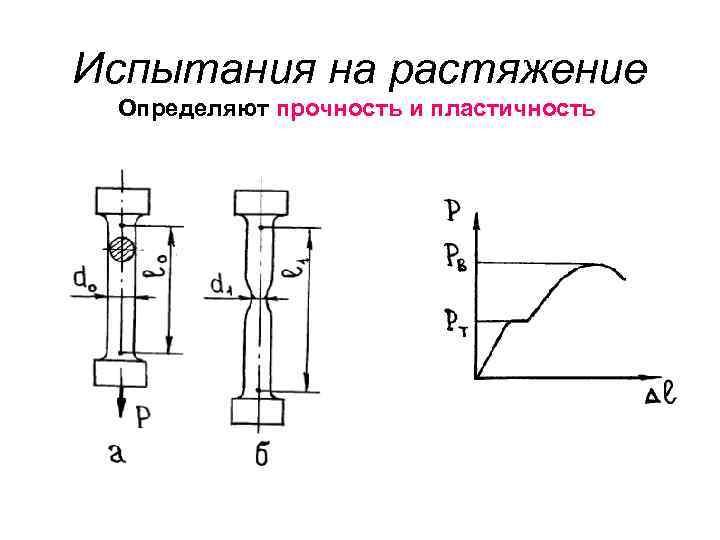

Определение характеристик прочности при растяжении — наиболее важный и распространенный вид механических испытаний металлов. Испытывают образцы определенной формы и размеров на специальных разрывных машинах (ГОСТ 1497—73). Стандартный образец (рис. Стандартный образец для испытания на растяжение) закрепляют головками в машине и медленно нагружают с постоянной скоростью.

В результате возрастающей нагрузки происходит растяжение образца вплоть до разрушения.

При испытании производится автоматическая запись диаграммы растяжения, представляющей собой график изменения абсолютной длины образца в зависимости от приложенной нагрузки.

Определенные точки на диаграмме растяжения p, c, s, b отражают наиболее важные характеристики прочности: предел пропорциональности, условные пределы упругости, текучести и прочности.

Предел пропорциональности σ пц (точка p на диаграмме растяжения) — это наибольшее напряжение, возникающее под действием нагрузки P пц, до которого деформации в металле растут прямо пропорционально нагрузке. При этом в образце происходят только упругие деформации, т.е. образец после снятия нагрузки принимает свои первоначальные размеры. При дальнейшем увеличении нагрузки деформации образца будут остаточными.

Условный предел упругости σ 0,05 (точка c на диаграмме растяжения) — это напряжение, при котором образец получает остаточное удлинение, равное 0,05% первоначальной длины образца.

Практически предел упругости очень близок пределу пропорциональности.

Условный предел текучести (точка s на диаграмме растяжения) — это напряжение, при котором остаточное

удлинение достигает заданного значения, обычно 0,2%, но иногда 0,1 или 0,3% и более при нагрузках Рt.

В соответствии с этим условный предел текучести обозначается σ 0,2, σ о,1, σ 0,3 и т. д.

Следовательно, условный предел текучести отличается от условного предела упругости только заданным значением остаточного удлинения.

Условный предел текучести соответствует напряжению, при котором происходит наиболее полный переход к пластической деформации металла.

Условный предел прочности σ в (точка b на диаграмме растяжения) — это условное наибольшее напряжение, при котором происходит наибольшая равномерная по всей длине деформация образца.

После точки s на участке sb диаграммы растяжения при дальнейшем увеличении нагрузки в образце развивается интенсивная пластическая деформация. До точки b образец удлиняется равномерно по всей длине. В точке b начинается резкое уменьшение поперечного сечения образца на коротком участке с образованием так называемой шейки.

Предел прочности определяют по формуле:

σ в = Pв/Fo,

где σ в — предел прочности материала, Па;

Pв — нагрузка в точке b, H;

Fo — площадь поперечного сечения образца до испытания, м².

Характеристиками прочности пользуются при изготовлении деталей машин. Практическое значение пределов пропорциональности, упругости и текучести сводится к тому, чтобы определить численное значение напряжений, под действием которых могут работать детали машинах, не подвергаясь остаточной деформации (предел пропорциональности) или подвергаясь деформации на небольшую допустимую величину σ 0,о5, σ о,2 и т. д.

Пластичность — способность металлов сохранять изменение формы, вызванное действием деформирующих сил после того, как силы сняты.

Пластические свойства испытываемого образца металла определяют при испытаниях на растяжение. Под действием нагрузки образцы удлиняются, при этом поперечное сечение их соответственно уменьшается. Чем больше удлиняется образец при испытании, тем более пластичен материал. Характеристиками пластичности материалов служат относительное удлинение и относительное сужение образцов.

Относительным удлинением называется отношение приращения длины образца после разрыва к его перво-

начальной длине.

Относительное удлинение δ (дельта) выражают в процентах и вычисляют по формуле:

δ = [ (l1 — l0)/l0 ] • 100%

где l1 — длина образца после разрыва, м;

l0 — длина образца до начала испытания, м.

Относительным сужением называется отношение уменьшения площади поперечного сечения образца после разрыва к площади поперечного сечения образца до начала испытания.

Относительное сужение ψ (пси) выражают в процентах и вычисляют по формуле

ψ = [ (F0 — F1)/F0 ] • 100%

где F0 — площадь поперечного сечения образца до начала испытания, м²;

F1 — площадь поперечного сечения образца после разрыва, м².

Твердость — сопротивление поверхностных слоев материала местным деформациям.

Твердость обычно оценивается сопротивлением вдавливанию в поверхность металла индикатора из более твердого материала.

Измерение твердости металлов и сплавов как метод щенки их механических свойств широко используется в технике.

По твердости судят о других свойствах металла и сплава. Например, для многих сплавов, чем выше твердость, тем больше прочность на растяжение, выше износостойкость; как правило, сплавы с меньшей твердостью легче обрабатываются резанием.

Твердость определяют непосредственно на деталях без их разрушения. Поэтому испытание на твердость является незаменимым производственным методом оценки механических свойств материалов.

На практике в зависимости от используемого прибора твердость определяют двумя способами. Если твердость исследуемого материала меньше, чем твердость закаленной стали, то используют твердомер шариковый — ТШ, если твердость исследуемого материала больше, чем твердость закаленной стали, то пользуются твердомером конусным — ТК.

При определении твердости по Бринеллю на приборах ТШ (ГОСТ 9012—59) стальной закаленный шарик диаметром D (2,5; 5 или 10 мм) вдавливают в испытуемый металл под действием нагрузки P в течение определенного времени.

После удаления нагрузки на поверхности испытуемого металла остается отпечаток.

Измерив под микроскопом диаметр отпечатка а, по таблицам стандарта определяют твердость металла.

Отношение приложенной к шарику нагрузки (кгс) к площади поверхности отпечатка шарика (мм²) называется числом твердости по Бринеллю и обозначается HB.

Если на шарик диаметром 0-10 мм действует нагрузка Р=3000 кгс в течение 10 с, то определяемое по таблицам число твердости по Бринеллю записывают так: HВ400, HВ250, HВ500 и т. д.

При других условиях испытания к обозначению НВ добавляют цифры, характеризующие диаметр шарика (мм), нагрузку (кгс) и продолжительность выдержки (с).

Например, HВ5/750/30—350 обозначает, что число твердости по Бринеллю равно 350 при испытании вдавливанием шарика диаметром D = 5 мм под нагрузкой Р = 750 кгс в течение t = 30 с.

При определении твердости по Роквеллу на приборах ТК (ГОСТ 9013—59) алмазный конус с углом при вершине 120° вдавливают в испытуемый металл сначала под действием предварительной нагрузки Р0, равной

10 кгс, которая не снимается до конца испытания.

Под нагрузкой Р0 алмазный конус вдавливается на глубину h0. Затем к предварительной нагрузке добавляется основная нагрузка Р1, равная 140 или 50 кгс — для очень твердых и хрупких материалов. Алмазный конус вдавливается на глубину h1. Через 1 — 3 с, после того как стрелка прибора замедлит свое движение, основную нагрузку снимают. Стрелка прибора показывает на шкале твердость металла в условных единицах.

За условную единицу твердости по Роквеллу принимается глубина вдавливания алмазного конуса на величину 0,002 мм ≈ h0. Все шкалы прибора отградуированы в безразмерных условных единицах твердости.

Твердость, определяемая на приборах ТК. методом вдавливания алмазного конуса, называется твердостью по Роквеллу и обозначается НR. Отсчет твердости ведут по двум шкалам в зависимости от применяемой общей нагрузки Р.

Если Р = Р0 + Р1= 10 + 140= 150 кгс, то отсчет твердости ведут по шкале С и твердость обозначают НРС, если Р = Ро+Р1 = 10+50 = 60 кгс, то отсчет твердости ведут также по шкале С, но твердость обозначают НРА.

Если необходимо измерить твердость по Роквеллу мягких материалов, то алмазный конус заменяют шариком диаметром 1,6 мм. Основная нагрузка Р1 = 90 кгс, значит, общая нагрузка Р = Р0 + Р1 = 10 + 90 = 100 кгс.

Отсчет твердости ведут по специальной шкале B, а твердость обозначают НRB.

Твердость по Роквеллу НR записывают таким образом:

HRC65, HRB30, HRA80 и т. д., где цифры обозначают твердость, а буквы А, С, В — соответствующую шкалу.

Ударная вязкость — способность металлов сопротивляться действию ударных нагрузок. При ударных нагрузках напряжения, возникающие в металле, действуют мгновенно, поэтому их трудно определить. Ударную вязкость определяют работой, затраченной на излом образца.

Для определения ударной вязкости при нормальной температуре (ГОСТ 9454—78) предусмотрено 20 типоразмеров образцов квадратного и прямоугольного сечения. Чаще применяют образцы квадратного сечения 10 х 10 мм длиной 55 мм с концентратором (надрезанные с одной стороны посередине длины на глубину 2 мм).

Образец 1 стандартной формы

укладывают горизонтально в специальный шаблон маятникового копра, обеспечиваюший установку надреза образца строго в середине пролета между опорами 3. Маятник 2 копра закрепляется в исходном верхнем положении на высоте H.

Затем маятник сбрасывается, и он, свободно падая под действием собственной тяжести, наносит удар по образцу 1 со стороны, противоположной надрезу. В результате удара образец изгибается и ломается, а маятник после разрушения образца продолжает двигаться дальше и поднимается на высоту h.

Работа, затраченная на разрушение образца, определяется разностью потенциальных энергий маятника в начальный (после подъема на угол α) и конечный моменты испытания (после взлета на угол β) и выражается формулой:

k = P (H — h)

k — работа, затраченная на разрушение образца, Дж (кгс · м)

Р — вес маятника, кгс

H и h — высоты подъема и взлета маятника, м

Основную характеристику при испытании на ударную вязкость — определяют по формуле:

kcu = k/So

kc — ударная вязкость, Дж/м² (1 Дж/м² ≈ 0,1 кгс · м/см²)

u — форма концентратора

So — площадь поперечного сечения образца в месте надреза до испытания, м²

Многие детали машин и конструкции во время работы подвергаются ударным нагрузкам, действие которых на детали происходит мгновенно. В результате изменяются условия, при которых работают такие детали.

Ударные нагрузки испытывают инструменты типа штампов. некоторые зубчатые передачи и т.д.

Усталость — разрушение металлов под действием многократных повторно-переменных (циклических) нагрузок, при напряжениях меньших предела прочности на растяжение.

В условиях действия повторно-переменных нагрузок в работающих деталях образуются и развиваются трещины, которые приводят к полному разрушению деталей. Подобное разрушение опасно тем, что может происходить под действием напряжений, намного меньших пределов прочности и текучести.

Свойство противостоять усталости называется выносливостью. Сопротивление усталости характеризуется пределом выносливости, т. е. наибольшим напряжением, которое может выдержать металл без разрушения заданное число раз.

Под действием повторно-переменных нагрузок работают коленчатые валы двигателей, многие детали машин — валы, шатуны, пальцы, шестерни и т. д.

Цель испытаний на усталость (ГОСТ 2860-65) — количественная оценка способности материала (образца) работать при повторно-переменных нагрузках без разрушения.

Цикл напряжений — совокупность переменных значений напряжении за один перепад их изменения. Заданное число циклов нагружения при испытании называют базой испытания. Обычно база испытания составляет 10 8 циклов нагружения. Если материал выдержал базовое число циклов без разрушения, то он хорошо противостоит усталости и деталь из этого материала будет работать надежно.

Ползучесть — способность металлов и сплавов медленно и непрерывно пластически деформироваться под действием постоянной, длительно действующей нагрузки.

Изделия из металлов и сплавов, работающие при повышенных или высоких температурах, обладают меньшей прочностью. При эксплуатации любой материал под действием постоянной нагрузки (напряжения) может в определенных условиях прогрессивно деформироваться с течением времени.

В результате испытания определяют предел ползучести металла, т. е. наибольшее растягивающее напряжение, при котором скорость ползучести или относительное удлинение за определенный промежуток времени достигает заданной величины.

Если задаются скоростью ползучести, то предел ползучести обозначают σνп,

где νп — заданная скорость ползучести, %/ч; t — температура испытания, °С.

Например, — это предел ползучести при температуре 1000°С и скорости ползучести νп = 1 · 10 -4 %/ч.

Если задаются относительным удлинением, то в обозначении предела ползучести используют три индекса:

температуру испытания t, °С

относительное удлинение σ, %

продолжительность испытания τ, ч

Например, — предел ползучести при температуре 800° С, когда относительное удлинение σ = 1% достигается за 1000 ч.

Как и зачем проводятся испытания материалов на растяжение

Опыт применения материалов в машиностроении показывает, что их поведение в конструкциях зависит от целого ряда факторов – скорости и способа приложения нагрузок, температуры, формы изделия, его структуры и т.д. Поэтому проведение механических испытаний материалов позволяет определить его поведение в условиях эксплуатации. Проводя такие испытания, стремятся имитировать условия, возможно более близкие к реальным. Испытание на растяжение – одно из важнейших, поскольку именно в условиях растягивающих усилий большинство материалов обладает наименьшей прочностью.

- Цель испытаний

- Предел прочности при растяжении

- Закон Гука

- Модуль упругости

- Предел текучести

- Метод смещения

- Альтернативные методы

- Деформация

Цель испытаний

Испытание на растяжение проводят для конструкционных сталей, цветных металлов и их сплавов. Стандартом установлена методика статических испытаний, целью которых является определение следующих механических характеристик:

- Предела пропорциональности;

- Константы упругости;

- Предела текучести – условного и физического;

- Временного сопротивления;

- Истинного сопротивления на разрыв;

- Относительного сужения и удлинения образца после его разрыва.

В ряде случаев исследуются и дополнительные показатели, например, длительная прочность (ползучесть) конструкции.

Указанные параметры исследуются на стандартных образцах круглого или призматического поперечного сечения, форма и размеры которых определяет ГОСТ 7564-97. Для хрупких материалов форма образцов исключает резкие перепады в сечениях. Образцы получают штамповкой, литьём или механической обработкой (последнее - для материалов повышенной хрупкости).

Предел прочности при растяжении

Данный параметр определяют на разрывных машинах и механическим или – чаще – гидравлическим приводом. Лабораторные установки снабжаются записывающим устройством, которое представляет зависимость «напряжение-деформация/перемещение» в виде графика.

Записанные диаграммы различаются характером перехода необратимых деформаций в деформации разрушения. Постепенный переход от одного участка к другому характерен для пластичных материалов, к которым относится большинство металлов и сплавов. При этом остаточные деформации сравнительно велики, и образуют перед разрывом образца так называемую площадку текучести, когда деформация увеличивается, а прикладываемое усилие практически не изменяется.

Хрупкие материалы разрушаются при малых остаточных деформациях, а площадка текучести отсутствует. К таким материалам относят закалённую и не отпущенную сталь, серый чугун, стекло, бетон и др.

Таким образом, пределом прочности (или временным сопротивлением) называют условное напряжение, которое рассчитывается относительно силы, действующей на образец к к изначальной площади его поперечного сечения. Предел прочности соответствует максимальной нагрузке, которая предшествовала разрушению и определяется в МПа. Визуальной мерой временного сопротивления считается появление местного сужения образца, называемого шейкой. Именно в области шейки растяжение образца происходит наиболее интенсивно.

Испытание на растяжение ГОСТ 1497-84 является обязательным для всех видов конструкционных материалов.

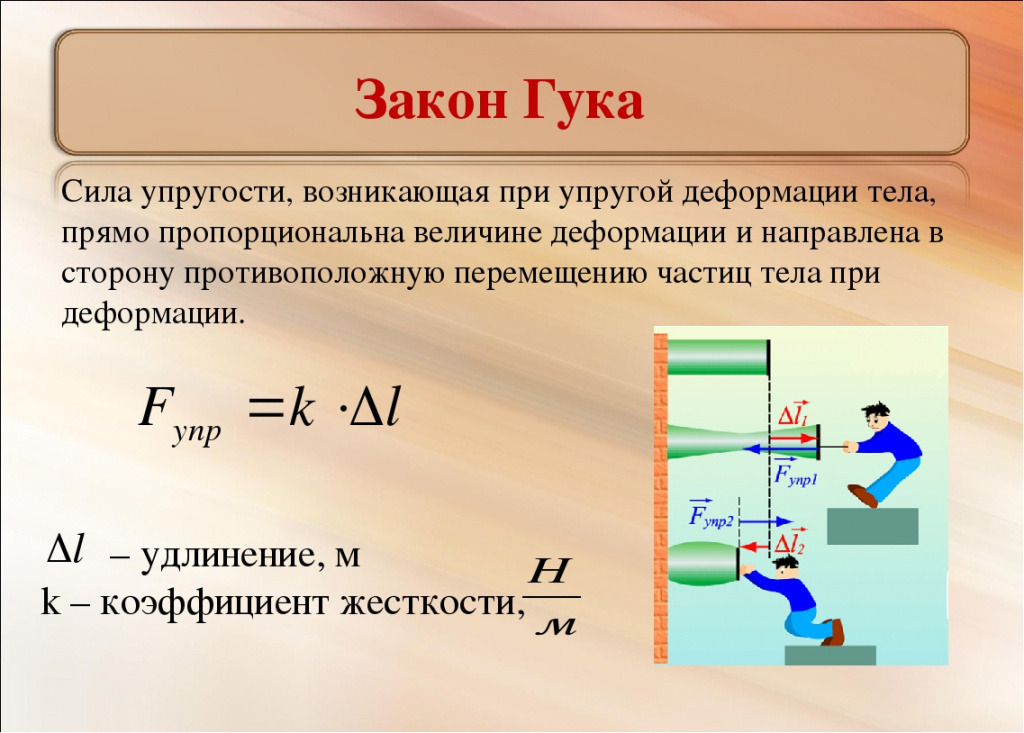

Закон Гука

Это – основной закон, устанавливающий зависимость между напряжениями и деформациями в упругом теле. Закон Гука справедлив для начальных деформаций, которые пропорциональны прикладываемым к телу напряжениям.

Для продольного растяжения критерием пропорциональности вышеуказанных физических величин является показатель упругости, который называется модулем Юнга. Для подавляющего большинства конструкционных материалов модуль Юнга – постоянная величина, характеризующая жёсткость.

В более точных расчётах иногда принимают во внимание температурную зависимость константы упругости, которая, однако, проявляет себя лишь при температурах от 88 К.

Закон Гука справедлив лишь при напряжениях и деформациях, которые не превышают пределов, свойственных данному материалу. На применении этого закона основаны все вычисления, принятые в сопротивлении материалов.

Модуль упругости

Модуль упругости – это характеристика сопротивления материала упругой деформации. Он равен отношению напряжения к вызванной им упругой деформации.

Различают модуль упругости при осевом растяжении (уже описанный ранее модуль Юнга) и модуль упругости при сдвиге, характеризующий касательные напряжения в материале. Иногда, в условиях всестороннего сжатия говрят о модуле объёмной упругости.

Модуль нормальной упругости и модуль сдвига зависят от материала образца. Они важны при расчётах на прочность, жёсткость, устойчивость, а также являются мерой силы межатомной связи. Чем больше модуль упругости, тем меньшую деформацию получает металл при одинаковой нагрузке. Рассматриваемая величина измеряется в МПа или ГПа. Для металлов значение модуля сдвига обычно выше, чем модуля продольной упругости.

Предел текучести

Метод испытания на растяжение не является единственной технологией экспериментального определения эксплуатационных показателей. Важным параметром считается также предел текучести – напряжение, отвечающее нижнему положению площадки текучести в диаграмме растяжения.

Предел текучести является границей, которая разделяет зоны упругого и упруго-пластического деформирования, которые наблюдались в исследованном образце. Выше этого параметра даже незначительное увеличение напряжений или нагрузок вызывает значительные (и необратимые) деформации образца.

Для материалов, которые не имеют на диаграмме чётко выраженной площадки текучести, принимают так называемый условный предел текучести. Под ним понимают удельную нагрузку, когда необратимые изменения формы превышают установленный максимум. Этот максимум обычно устанавливается техническими условиями на материал и обязательно должен превышать те показатели, которые известны относительно предела упругости.

Критерием остаточной деформации считается удлинение образца на 0,2 %.

Метод смещения

Испытания на постоянное смещение - иногда также называемые испытаниями на постоянную деформацию, используются при оценке ползучести, когда режим нагружения определяет степень релаксации материала. Используются изогнутые в форме буквы U образцы, в которых релаксация менее значительна (только внешние волокна могут подвергаться значительному напряжению). Нижележащий упруго напряженный материал сопротивляется деформации только внешних волокон. Таким образом, ползучесть может быть ограничена, в отличие от испытания на растяжение, где постоянно наблюдается смещение зон образца.

Испытание со смещением на обратный U-образный изгиб в настоящее время разрабатывается как стандарт ISO. Оно используется преимущественно в ядерной промышленности.

Альтернативные методы

Альтернативные методы непрямых испытаний на растяжение включают:

- Тестирование на разрыв полых эластичных образцов;

- Испытание на изгиб балки;

- Модифицированные испытания на растяжение по методу Франклина-Дюссо.

Устройства для таких испытаний используют раздельные захваты, фиксирующие образец. Применяются для оценки прочности горных пород, а также в механике разрушения, при выяснении трещиностойкости конструкций.

Деформация

ГОСТ 1497-84 предусматривает установление двух деформационных характеристик – остаточного сужения образца и и его абсолютного удлинения. Оба показателя оцениваются в процентах или относительных единицах. Являются механическими характеристиками материала, и принимаются во внимание при оценке его способности выполнять поставленные эксплуатационные задачи.

Параметры деформации приводятся для комнатных температур испытывавшихся образцов.

Удлинение металла при растяжении

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

ГОСТ 1497-84

(ИСО 6892-84)

Методы испытаний на растяжение

Metals. Methods of tension test

Дата введения 1986-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

В.И.Маторин, Б.М.Овсянников, В.Д.Хромов, Н.А.Бирун, А.В.Минашин, Э.Д.Петренко, В.И.Чеботарев, М.Ф.Жембус, В.Г.Гешелин, А.В.Богачева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 16.07.84 N 2515

4. Стандарт полностью соответствует СТ СЭВ 471-88 и соответствует ИСО 6892-84* по сущности метода, проведению испытаний и обработке результатов испытаний металлов и изделий из них наименьшим размером в поперечном сечении 3,0 мм и более

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

6. Ограничение срока действия снято по протоколу N 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС N 11-12-94)

ВНЕСЕНЫ поправки, опубликованные в ИУС N 7, 2014 год; ИУС N 11, 2014 год

Поправки внесены изготовителем базы данных

Настоящий стандарт устанавливает методы статических испытаний на растяжение черных и цветных металлов и изделий из них номинальным диаметром или наименьшим размером в поперечном сечении 3,0 мм и более для определения при температуре (20) °C характеристик механических свойств:

предела текучести физического;

предела текучести условного;

* Поправкой (ИУС 7-2014) по всему тексту стандарта заменены слова "временное сопротивление" на "предел прочности";

** Поправкой (ИУС 11-2014) по всему тексту стандарта заменены слова "предел прочности" на "временное сопротивление". - Примечание изготовителя базы данных.

относительного равномерного удлинения;

относительного удлинения после разрыва;

относительного сужения поперечного сечения после разрыва.

Стандарт не распространяется на испытания проволоки и труб.

Стандарт соответствует СТ СЭВ 471-88 и ИСО 6892-84 по сущности метода, проведению испытаний и обработке результатов испытаний металлов и изделий из них наименьшим размером в поперечном сечении 3,0 мм и более.

Термины, применяемые в настоящем стандарте, и пояснения к ним приведены в приложении 1.

(Измененная редакция, Изм. N 2, 3).

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. Вырезку заготовок для образцов проводят на металлорежущих станках, ножницах, штампах путем применения кислородной и анодно-механической резки и другими способами, предусматривая припуски на зону металла с измененными свойствами при нагреве и наклепе.

Места вырезки заготовок для образцов, количество их, направление продольной оси образцов по отношению к заготовке, величины припусков при вырезке должны быть указаны в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

1.2. Образцы рекомендуется изготовлять на металлорежущих станках.

При изготовлении образцов принимают меры (охлаждение, соответствующие режимы обработки), исключающие возможность изменения свойств металла при нагреве или наклепе, возникающих в результате механической обработки. Глубина резания при последнем проходе не должна превышать 0,3 мм.

1.3. Плоские образцы должны сохранять поверхностные слои проката, если не имеется иных указаний в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

Для плоских образцов стрела прогиба на длине 200 мм не должна превышать 10% от толщины образца, но не более 4 мм. При наличии указаний в нормативно-технической документации на металлопродукцию допускается рихтовка или иной вид правки заготовок и образцов.

1.4. Заусенцы на гранях плоских образцов должны быть удалены механическим способом без повреждения поверхности образца. Кромки в рабочей части образцов допускается подвергать шлифовке и зачистке на шлифовальном круге или шлифовальной шкуркой.

1.5. При отсутствии других указаний в нормативно-технической документации на металлопродукцию значение параметров шероховатости обработанных поверхностей образцов должно быть не более 1,25 мкм - для поверхности рабочей части цилиндрического образца и не более 20 мкм - для боковых поверхностей в рабочей части плоского образца.

Требования к шероховатости поверхности литых образцов и готовых изделий должны соответствовать требованиям к шероховатости поверхности литых заготовок и металлопродукции, испытываемой без предварительной механической обработки.

(Измененная редакция, Изм. N 3).

1.6. При наличии указаний в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию допускается испытывать сортовой прокат, литые образцы и готовые изделия без предварительной механической обработки с учетом допусков на размеры, предусмотренных для испытываемых изделий.

1.7. Испытания проводят на двух образцах, если иное количество не предусмотрено в нормативно-технической документации на металлопродукцию.

1.8. Для испытания на растяжение применяют пропорциональные цилиндрические или плоские образцы диаметром или толщиной в рабочей части 3,0 мм и более с начальной расчетной длиной . Применение коротких образцов предпочтительнее.

Литые образцы и образцы из хрупких материалов допускается изготовлять с начальной расчетной длинойПри наличии указаний в НТД на металлопродукцию допускается применять и другие типы образцов, в том числе и непропорциональные, для которых начальная расчетная длина устанавливается независимо от начальной площади поперечного сечения образца .

(Измененная редакция, Изм. N 2).

1.9. Типы и размеры пропорциональных цилиндрических и плоских образцов приведены в приложениях 2 и 3.

Тип и размеры образца должны указываться в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

Допускается применение при испытании пропорциональных образцов других размеров.

Для плоских образцов соотношение между шириной и толщиной в рабочей части образца не должно превышать 8:1.

1.10. Форма и размеры головок и переходных частей цилиндрических и плоских образцов определяются способом крепления образцов в захватах испытательной машины. Способ крепления должен предупреждать проскальзывание образцов в захватах, смятие опорных поверхностей, деформацию головок и разрушение образца в местах перехода от рабочей части к головкам и в головках.

1.11. Предельные отклонения по размерам рабочей части цилиндрических и плоских образцов приведены в приложениях 2 и 3.

Для литых механически обработанных цилиндрических образцов предельные отклонения по диаметру удваиваются.

Предельные отклонения по толщине плоских образцов с механически не обработанными поверхностями должны соответствовать предельным отклонениям по толщине, установленным для металлопродукции.

Предельные отклонения по толщине плоских образцов с механически обработанными поверхностями - ±0,1 мм.

1.12. Рабочая длина образцов должна составлять:

от - для цилиндрических образцов,

от - для плоских образцов.

При разногласиях в оценке качества металла рабочая длина образцов должна составлять:

Примечание. При использовании тензометров допускается применение образцов с другими рабочими длинами , величина которых больше указанных.

(Измененная редакция, Изм. N 2).

1.13. Образцы маркируют вне рабочей длины образца.

2. АППАРАТУРА

2.1. Разрывные и универсальные испытательные машины должны соответствовать требованиям ГОСТ 28840.

2.2. Штангенциркули должны соответствовать требованиям ГОСТ 166.

Микрометры должны соответствовать требованиям ГОСТ 6507.

Допускается применение и других измерительных средств, обеспечивающих измерение с погрешностью, не превышающей указанную в п.3.1.

2.3. Тензометры должны соответствовать требованиям НТД.

При определении предела пропорциональности и пределов текучести условных с допусками на величину пластической или полной деформации при нагружении или остаточной деформации при разгружении до 0,1% относительная цена деления шкалы тензометра не должна превышать 0,005% от начальной расчетной длины по тензометру ; при определении предела текучести условного с допуском на величину деформации от 0,1 до 1% - не должна превышать 0,05% от начальной расчетной длины по тензометру .

Испытания материалов на растяжение. Диаграмма растяжения

При проектировании строительных конструкций, машин и механизмов инженеру необходимо знать значения величин, характеризующих прочностные и деформационные свойства материалов. Их можно получить путем механических испытаний, проводимых в экспериментальных лабораториях на соответствующих испытательных машинах. Таких испытаний проводится много и самых различных – испытания на твердость, сопротивляемость ударным и переменным нагрузкам, противодействие высоким температурам и т.д. Подробное описание всех видов механических испытаний и применяемых при этом машин и приборов приводится в специальной литературе. Мы же рассмотрим лишь испытания металлов на растяжение.

Наибольшую информацию о механических свойствах металлов можно получить из статических испытаний на растяжение. Испытания проводятся в соответствии с ГОСТом.

Для испытания на растяжение применяют образцы специальной формы – цилиндрические (рис.26). Образцы имеют рабочую часть с начальной длиной l0, на которой определяется удлинение, и головки с переходным участком, форма и размеры которых зависят от способов их крепления в захватах машины. Различают длинные образцы с отношением l0/d0 = 10 и короткие - l0/d0=5. Размеры образцов делают стандартными для того, чтобы результаты испытаний, полученные в разных лабораториях, были сравнимы.

Испытания проводят на разрывных или универсальных машинах. В зависимости от метода приложения нагрузки машины бывают с механическим или гидравлическим приводом. Они обычно выпускаются с вертикальным расположением образца. Передача усилия на образец осуществляется через захваты. Разрывная машина снабжена устройством для автоматической записи в определенном масштабе диаграммы растяжения, т.е. графика зависимости между растягивающей силой Р и удлинением образца Dl. На рис.27 представлена диаграмма растяжения образца из низкоуглеродистой стали.

В начальной стадии нагружения до некоторой точки А диаграмма растяжения представляет собой наклонную прямую, что указывает на пропорциональность между нагрузкой и деформацией – справедливость закона Гука.

Нагрузка, при которой эта пропорциональность еще не нарушается, на диаграмме обозначена Рпц и используется для вычисления предела пропорциональности:

где F0 – начальная площадь поперечного сечения образца.

Пределом пропорциональности sпц называется наибольшее напряжение, до которого существует прямо пропорциональная зависимость между нагрузкой и деформацией.

Зона ОА называется зоной упругости. Здесь возникают только упругие, очень незначительные деформации. Данные, характеризующие эту зону, позволяют определить значение модуля упругости Е, как тангенс угла наклона этой прямой.

После достижения предела пропорциональности деформации начинают расти быстрее, чем нагрузка, и диаграмма становится криволинейной. На этом участке в непосредственной близости от точки А находится точка В, соответствующая пределу упругости:

Пределом упругости sуп называется максимальное напряжение, при котором в материале не обнаруживается признаков пластической (остаточной) деформации.

У большинства металлов значения предела пропорциональности и предела упругости незначительно отличаются друг от друга. Поэтому обычно считают, что они практически совпадают.

При дальнейшем нагружении криволинейная часть диаграммы переходит в почти горизонтальный участок СД – площадку текучести. Здесь деформации растут практически без увеличения нагрузки. Нагрузка Рт, соответствующая точке Д, используется при определении физического предела текучести:

Пределом текучести sт называется напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

Предел текучести является одной из основных механических характеристик прочности металлов.

Зона ВД называется зоной общей текучести. В этой зоне значительно развиваются пластические деформации. При этом происходит изменение внутренней структуры металла, что приводит к его упрочнению. Диаграмма после зоны текучести снова становится криволинейной, образец приобретает способность воспринимать возрастающее усилие до значения Рmax – точка Е на диаграмме. Это усилие используется для вычисления временного сопротивления или предела прочности:

Пределом прочности называется напряжение, соответствующее максимальной нагрузке, достигнутой в ходе испытаний.

Зона ДЕ называется зоной упрочнения. Здесь удлинение образца происходит равномерно по всей его длине, первоначальная цилиндрическая форма образца сохраняется, а поперечное сечение изменяется незначительно, но также равномерно.

При максимальном или несколько меньшем усилии на образце в наиболее слабом месте возникает локальное уменьшение поперечного сечения – шейка. Дальнейшая деформация происходит в этой зоне образца. Сечение в середине шейки продолжает быстро уменьшаться, но напряжения в этом сечении все время растут, хотя растягивающее усилие и убывает. Вне области шейки напряжения уменьшаются, и поэтому удлинение остальной части образца не происходит. Наконец, в точке К образец разрушается. Сила, соответствующая точке К, называется разрушающей Рк, а напряжения – истинным сопротивлением разрыву:

где Fк – площадь поперечного сечения в месте разрыва.

Зона ЕК называется зоной местной текучести.

Помимо указанных характеристик прочности определяют характеристики пластичности.

Относительное удлинение после разрыва d (%) – это отношение приращения расчетной длины образца после разрыва к ее первоначальному значению, вычисляемое по формуле:

Заметим, что относительное удлинение после разрыва зависит от отношения расчетной длины образца к его диаметру. С увеличением этого отношения значение d уменьшается, так как зона шейки (зона местной пластической деформации) у длинных образцов занимает относительно меньше места, чем в коротких образцах. Кроме того, относительное удлинение зависит и от места расположения шейки (разрыва) на расчетной длине образца. При возникновении шейки в средней части образца местные деформации в области шейки могут свободно развиваться и относительное удлинение будет больше, чем в случае, когда шейка возникает ближе к головке образца, тогда местные деформации будут стеснены.

Другой характеристикой пластичности является относительное сужение после разрыва y (%), представляющее собой отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади поперечного сечения образца:

Диаграмма растяжения характеризует свойства образца, так как зависит от его размеров. Для оценки механических свойств материала диаграмму растяжения перестраивают в координатах «напряжение-деформация»: все ординаты делят на первоначальную площадь поперечного сечения F0, а все абсциссы – на первоначальную длину рабочей части l0. В результате получаем диаграмму напряжений, которая имеет тот же вид, что и диаграмма растяжения, так как F0 и l0 постоянны. Эта диаграмма является условной, поскольку при ее построении не учитывается изменение значений F0 и l0 в процессе испытания.

Поэтому определенные ранее пределы пропорциональности, текучести и прочности являются условными. Истинные же напряжения в каждый момент нагружения будут больше условных. Заметное отклонение истинных напряжений от условных происходит после предела текучести, так как сужение сечения становится более значительным. Особенно сильно возрастает разница между напряжениями после образования шейки. Диаграмма напряжений, построенная с учетом сужения площади поперечного сечения и местного увеличения деформаций, называется диаграммой истинных напряжений.

Некоторые диаграммы растяжения не имеют ярко выраженной площадки текучести, например, для низколегированных сталей, сплавов алюминия (рис.28). В этих случаях вместо физического предела текучести определяют условный предел текучести s0,2 (точка Д) – напряжение, при котором остаточное удлинение достигает 0,2% от рабочей длины образца.

Удлинение металла при растяжении

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

ГОСТ 1497-84

(ИСО 6892-84)

Методы испытаний на растяжение

Metals. Methods of tension test

Дата введения 1986-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

В.И.Маторин, Б.М.Овсянников, В.Д.Хромов, Н.А.Бирун, А.В.Минашин, Э.Д.Петренко, В.И.Чеботарев, М.Ф.Жембус, В.Г.Гешелин, А.В.Богачева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 16.07.84 N 2515

4. Стандарт полностью соответствует СТ СЭВ 471-88 и соответствует ИСО 6892-84* по сущности метода, проведению испытаний и обработке результатов испытаний металлов и изделий из них наименьшим размером в поперечном сечении 3,0 мм и более

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

6. Ограничение срока действия снято по протоколу N 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС N 11-12-94)

ВНЕСЕНЫ поправки, опубликованные в ИУС N 7, 2014 год; ИУС N 11, 2014 год

Поправки внесены изготовителем базы данных

Настоящий стандарт устанавливает методы статических испытаний на растяжение черных и цветных металлов и изделий из них номинальным диаметром или наименьшим размером в поперечном сечении 3,0 мм и более для определения при температуре (20) °C характеристик механических свойств:

предела текучести физического;

предела текучести условного;

* Поправкой (ИУС 7-2014) по всему тексту стандарта заменены слова "временное сопротивление" на "предел прочности";

** Поправкой (ИУС 11-2014) по всему тексту стандарта заменены слова "предел прочности" на "временное сопротивление". - Примечание изготовителя базы данных.

относительного равномерного удлинения;

относительного удлинения после разрыва;

относительного сужения поперечного сечения после разрыва.

Стандарт не распространяется на испытания проволоки и труб.

Стандарт соответствует СТ СЭВ 471-88 и ИСО 6892-84 по сущности метода, проведению испытаний и обработке результатов испытаний металлов и изделий из них наименьшим размером в поперечном сечении 3,0 мм и более.

Термины, применяемые в настоящем стандарте, и пояснения к ним приведены в приложении 1.

(Измененная редакция, Изм. N 2, 3).

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. Вырезку заготовок для образцов проводят на металлорежущих станках, ножницах, штампах путем применения кислородной и анодно-механической резки и другими способами, предусматривая припуски на зону металла с измененными свойствами при нагреве и наклепе.

Места вырезки заготовок для образцов, количество их, направление продольной оси образцов по отношению к заготовке, величины припусков при вырезке должны быть указаны в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

1.2. Образцы рекомендуется изготовлять на металлорежущих станках.

При изготовлении образцов принимают меры (охлаждение, соответствующие режимы обработки), исключающие возможность изменения свойств металла при нагреве или наклепе, возникающих в результате механической обработки. Глубина резания при последнем проходе не должна превышать 0,3 мм.

1.3. Плоские образцы должны сохранять поверхностные слои проката, если не имеется иных указаний в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

Для плоских образцов стрела прогиба на длине 200 мм не должна превышать 10% от толщины образца, но не более 4 мм. При наличии указаний в нормативно-технической документации на металлопродукцию допускается рихтовка или иной вид правки заготовок и образцов.

1.4. Заусенцы на гранях плоских образцов должны быть удалены механическим способом без повреждения поверхности образца. Кромки в рабочей части образцов допускается подвергать шлифовке и зачистке на шлифовальном круге или шлифовальной шкуркой.

1.5. При отсутствии других указаний в нормативно-технической документации на металлопродукцию значение параметров шероховатости обработанных поверхностей образцов должно быть не более 1,25 мкм - для поверхности рабочей части цилиндрического образца и не более 20 мкм - для боковых поверхностей в рабочей части плоского образца.

Требования к шероховатости поверхности литых образцов и готовых изделий должны соответствовать требованиям к шероховатости поверхности литых заготовок и металлопродукции, испытываемой без предварительной механической обработки.

(Измененная редакция, Изм. N 3).

1.6. При наличии указаний в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию допускается испытывать сортовой прокат, литые образцы и готовые изделия без предварительной механической обработки с учетом допусков на размеры, предусмотренных для испытываемых изделий.

1.7. Испытания проводят на двух образцах, если иное количество не предусмотрено в нормативно-технической документации на металлопродукцию.

1.8. Для испытания на растяжение применяют пропорциональные цилиндрические или плоские образцы диаметром или толщиной в рабочей части 3,0 мм и более с начальной расчетной длиной . Применение коротких образцов предпочтительнее.

Литые образцы и образцы из хрупких материалов допускается изготовлять с начальной расчетной длинойПри наличии указаний в НТД на металлопродукцию допускается применять и другие типы образцов, в том числе и непропорциональные, для которых начальная расчетная длина устанавливается независимо от начальной площади поперечного сечения образца .

(Измененная редакция, Изм. N 2).

1.9. Типы и размеры пропорциональных цилиндрических и плоских образцов приведены в приложениях 2 и 3.

Тип и размеры образца должны указываться в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

Допускается применение при испытании пропорциональных образцов других размеров.

Для плоских образцов соотношение между шириной и толщиной в рабочей части образца не должно превышать 8:1.

1.10. Форма и размеры головок и переходных частей цилиндрических и плоских образцов определяются способом крепления образцов в захватах испытательной машины. Способ крепления должен предупреждать проскальзывание образцов в захватах, смятие опорных поверхностей, деформацию головок и разрушение образца в местах перехода от рабочей части к головкам и в головках.

1.11. Предельные отклонения по размерам рабочей части цилиндрических и плоских образцов приведены в приложениях 2 и 3.

Для литых механически обработанных цилиндрических образцов предельные отклонения по диаметру удваиваются.

Предельные отклонения по толщине плоских образцов с механически не обработанными поверхностями должны соответствовать предельным отклонениям по толщине, установленным для металлопродукции.

Предельные отклонения по толщине плоских образцов с механически обработанными поверхностями - ±0,1 мм.

1.12. Рабочая длина образцов должна составлять:

от - для цилиндрических образцов,

от - для плоских образцов.

При разногласиях в оценке качества металла рабочая длина образцов должна составлять:

Примечание. При использовании тензометров допускается применение образцов с другими рабочими длинами , величина которых больше указанных.

(Измененная редакция, Изм. N 2).

1.13. Образцы маркируют вне рабочей длины образца.

2. АППАРАТУРА

2.1. Разрывные и универсальные испытательные машины должны соответствовать требованиям ГОСТ 28840.

2.2. Штангенциркули должны соответствовать требованиям ГОСТ 166.

Микрометры должны соответствовать требованиям ГОСТ 6507.

Допускается применение и других измерительных средств, обеспечивающих измерение с погрешностью, не превышающей указанную в п.3.1.

2.3. Тензометры должны соответствовать требованиям НТД.

При определении предела пропорциональности и пределов текучести условных с допусками на величину пластической или полной деформации при нагружении или остаточной деформации при разгружении до 0,1% относительная цена деления шкалы тензометра не должна превышать 0,005% от начальной расчетной длины по тензометру ; при определении предела текучести условного с допуском на величину деформации от 0,1 до 1% - не должна превышать 0,05% от начальной расчетной длины по тензометру .

Читайте также: