Угол сверла по металлу гост

Обновлено: 17.05.2024

ГОСТ Р 50427-92

(ИСО 5419-82)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Термины, определения и типы

Twist drills. Terms, definitions and types

ОКП 39 1200, 39 1600

Дата введения 1994-01-01

1 ПОДГОТОВЛЕН И ВНЕСЕН Техническим Комитетом ТК 95 "Инструмент"

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 04.12.92 N 1533

Настоящий стандарт подготовлен методом прямого применения международного стандарта ИСО 5419-82 "Сверла спиральные. Термины, определения и типы" и полностью ему соответствует

3 ВВЕДЕН ВПЕРВЫЕ

4 ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Настоящий стандарт устанавливает термины и определения понятий конструктивных размеров и геометрических параметров и типов спиральных сверл.

Термины, установленные настоящим стандартом, обязательны для применения во всех видах документации и литературы (по данной научно-технической отрасли), входящих в сферу работ по стандартизации и использующих результаты этих работ.

1 Для каждого понятия установлен один стандартизованный термин.

2 Заключенная в круглые скобки часть термина может быть опущена при использовании термина в документах по стандартизации.

В алфавитном указателе данные термины приведены отдельно с указанием номера одной статьи.

3 Приведенные определения можно при необходимости изменить, вводя в них производные признаки, раскрывая значения используемых в них терминов. Изменения не должны нарушать объем и содержание понятий, определенных в данном стандарте.

В случаях, когда в термине содержатся все необходимые и достаточные признаки понятия, определение не приводится и вместо него ставится прочерк.

4 В стандарте приведены инозначные эквиваленты стандартизованных терминов на немецком (de), английском (en) и французском (fr) языках.

5 В стандарте приведены алфавитные указатели терминов на русском языке и иностранных эквивалентах.

Термины-эквиваленты на итальянском и голландском языках приведены в приложении.

6 Стандартизованные термины набраны полужирным шрифтом, их краткие формы - светлым*.

* Вводная часть стандарта приведена в соответствии с типовой вводной частью, принятой для государственных стандартов на термины и определения.

Основная часть стандарта приведена по ИСО 5419-82.

1 Термины и определения конструктивных размеров и геометрических параметров спиральных сверл

1.1 ось (сверла): теоретическая продольная центровая линия сверла (см. рисунок 1А)

1.2 хвостовик (сверла): часть сверла, предназначенная для закрепления и передачи крутящего момента (см. рисунок 1А и рисунок 1B)

1.2.1 конический хвостовик (сверла): - (см. рисунок 1А)

fr queue conique

1.2.2 цилиндрический хвостовик (сверла) - (см. рисунок 1В)

en parallel shank

fr queue cylindrique

1.2.3 цилиндрический хвостовик (сверла) с поводком: - (см. рисунок 1В)

de Zylinderschaft mit Mitnehmerlappen

en parallel shank with tenon drive

fr queue cylindrique tenon1.3 лапка (сверла): плоский конец конического хвостовика, предназначенный для крепления в прорези переходной втулки (см. рисунок 1А)

1.4 поводок (сверла): плоский конец цилиндрического хвостовика, применяемый для привода сверла (см. рисунок 1В)

1.5 корпус (сверла): часть сверла от хвостовика до вершины режущей кромки (черт.1)

de1.6 шейка (сверла): часть корпуса с уменьшенным диаметром (см. рисунки 1А и 1В)

1.7 общая длина (сверла): расстояние между двумя плоскостями, нормальными к оси сверла и проходящими через поперечную режущую кромку и через конец хвостовика (см. рисунки 1А и 1В)

deen overall length

fr longueur totale

1.8 длина рабочей части (сверла): расстояние между двумя плоскостями, нормальными к оси сверла и проходящими соответственно через поперечную режущую кромку и выход стружечных канавок (см. рисунки 1А и 1В)

deen flute length

1.9 стружечная канавка (сверла): канавка в корпусе сверла, которая при пересечении с задней поверхностью образует главную режущую кромку, обеспечивая отвод стружки и доступ смазочноохлаждающей жидкости к главной режущей кромке (см. рисунок 1А)

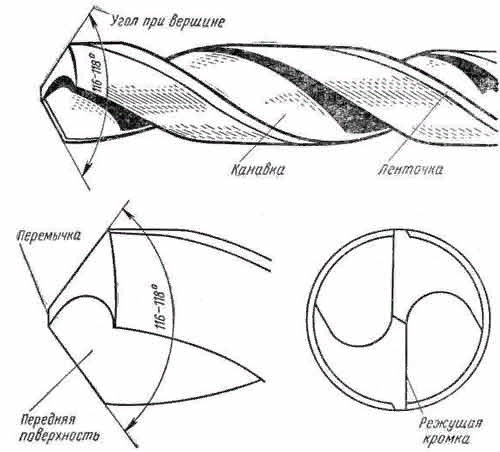

1.10 перо (сверла): винтовая часть корпуса, включающая как ленточку, так и спинку (см. рисунок 1А)

1.11 ширина пера (сверла): расстояние между вспомогательной режущей кромкой ленточки и кромкой у спинки, измеренное под прямым углом к вспомогательной режущей кромке ленточки (см. рисунок 1)

en width of fluted land

1.12 сердцевина (сверла): центральная часть сверла, расположенная между канавками от вершины сверла до хвостовика (рисунок 2)

Примечание. Передняя часть сердцевины образует на вершине сверла поперечную режущую кромку (1.26)

1.13 толщина сердцевины (сверла): минимальный размер сердцевины, измеренный в плоскости, перпендикулярной к оси (см. рисунок 2)

Примечание - Толщина сердцевины обычно измеряется у вершины сверла.

en web thickness

fr1.14 направляющая ленточка (сверла): часть цилиндрической или конической образующей поверхности наружного диаметра сверла (рисунок 4)

1.15 ширина ленточки (сверла): расстояние, измеренное перпендикулярно к вспомогательной режущей кромке ленточки поперек ее (см. рисунок 4)

en width of land

fr largeur de listel

1.16 вспомогательная режущая кромка (сверла): кромка, образующая при пересечении ленточки и канавки (см. рисунок 4)

en leading edge of a land (minor cutting edge)

fr bord d'attaque du listel ( secondaire)

1.17 спинка (сверла): часть пера, диаметр которого уменьшен по отношению к диаметру направляющей ленточки для образования вспомогательного заднего угла (см. рисунок 4)

deen body clearance

fr1.18 высота ленточки (сверла): расстояние в радиальном направлении между ленточкой и соответствующей спинкой

deПримечание. Высота ленточки в основном измеряется у переднего уголка (см. рисунок 3)

en depth of body clearance

fr profondeur du1.19 кромка у спинки (сверла): кромка, образованная при пересечении канавки и спинки пера (см. рисунок 4)

de1.20 режущая часть (сверла): рабочая часть сверла, образующая стружку в процессе работы и состоящая из главной режущей кромки, поперечной режущей кромки, передней поверхности и задней поверхности (см. рисунки 3 и 4)

en point (cutting part)

fr partie active

1.21 главная задняя поверхность (сверла): поверхность режущей части сверла, ограниченная главной режущей кромкой, пером, следующей за ним канавкой и поперечной режущей кромкой (см. рисунок 4)

dеen flank (major flank)

fr fase de principale)

1.22 передняя поверхность (сверла): часть поверхности стружечной канавки, прилегающая к главной режущей кромке (см. рисунок 4)

defr face de coupe

1.23 главная режущая кромка (сверла): кромка, образованная пересечением передней поверхности и главной задней поверхности (см. рисунок 4)

en major cutting edge (lip)

1.24 режущий клин (сверла): часть режущей части, расположенная между передней поверхностью и главной задней поверхностью и содержащая главную режущую кромку

1.25 уголок (сверла): уголок, образованный при пересечении главной режущей кромки и вспомогательной режущей кромки ленточки (см. рисунки 3 и 4)

en outer corner

1.26 поперечная режущая кромка (сверла): кромка, образованная пересечением задних поверхностей (см. рисунки 3 и 4)

1.27 уголок поперечной режущей кромки (сверла): уголок, образованный пересечением главной режущей кромки и поперечной режущей кромки (см. рисунки 3 и 4)

en chisel edge corner

fr pointe1.28 длина поперечной режущей кромки (сверла): расстояние между вершинами уголков по поперечной режущей кромке (см. рисунок 3)

deen chisel edge length

fr longueur de centrale

1.29 длина главной режущей кромки (сверла): минимальное расстояние между уголком у наружного диаметра и уголком поперечной режущей кромки (см. рисунок 4)

deen major cutting edge (lip) length

fr longueur de principale

1.30 диаметр (сверла): результат измерения наружного диаметра между ленточками вблизи уголков (см. рисунки 5 и 6)

en drill diameter

fr1.31 диаметр (сверла) по спинкам: диаметр сверла, измеренный по спинкам корпуса непосредственно за направляющими ленточками (см. рисунок 5)

deen body clearance diameter

fr

1.32 обратная конусность (сверла): уменьшение наружного диаметра от уголков вдоль направляющих ленточек в направлении к хвостовику

defr longitudinale)

1.33 утолщение сердцевины (сверла): увеличение толщины сердцевины от вершины уголка поперечной режущей кромки вдоль стружечной канавки в направлении к хвостовику на длине рабочей части

fr1.34 вращение резания (сверла): относительное перемещение режущей кромки сверла и заготовки

en rotation of cutting

1.35 праворежущее сверло: сверло, вращающееся относительно заготовки в направлении по часовой стрелке при рассматривании со стороны хвостовика сверла и против часовой стрелки при рассматривании со стороны режущей части сверла

de Rechtsschneidender Spiralbohrer

en right-hand cutting drill

fr foret coupe droite

1.36 леворежущее сверло: сверло, вращающееся относительно заготовки против часовой стрелки при рассматривании со стороны хвостовика сверла и по часовой стрелке при рассматривании со стороны режущей части сверла

de Linksschneidender Spiralbohrer

en left-hand cutting drill

fr foret coupe gauche

1.37 шаг винтовой канавки (сверла): расстояние, измеренное параллельно оси сверла между соответствующими точками на вспомогательной режущей кромке ленточки сверла за один полный оборот ленточки (рисунок 7)

en lead of helix

fr pas

1.38 угол наклона винтовой канавки (сверла): острый угол между касательной к винтовой линии вспомогательной режущей кромки и осевой плоскостью в желаемой точке измерения (см. рисунок 7).

Примечание - Этот угол лежит в плоскости, нормальной к радиусу в какой-либо точке режущей кромки. Угол наклона винтовой канавки может классифицироваться как нормальный, малый и большой

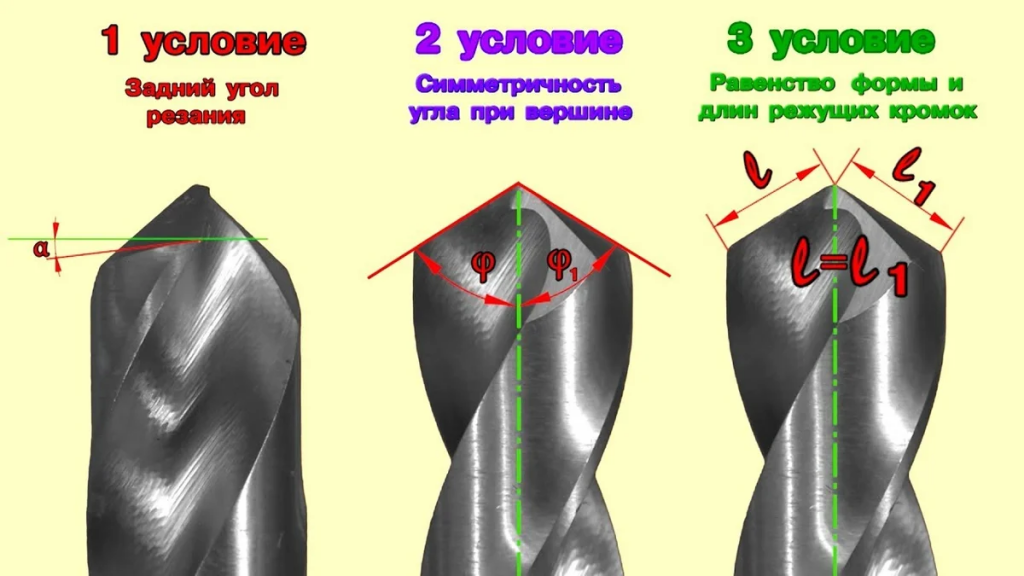

fr angle1.39 осевой передний угол (сверла): угол между передней поверхностью и плоскостью, проходящей через выбранную точку на режущей кромке и ось сверла, измеренный в плоскости, перпендикулярной к радиусу в выбранной точке (рисунок 8)

Примечание - Когда выбранная точка совпадает с наружным уголком, этот угол совпадает с углом наклона винтовой канавки

fr angle de coupe

1.40 нормальный передний угол (сверла): угол между передней поверхностью и нормалью к плоскости, проходящей через главную режущую кромку и вектор главного движения в выбранной точке на режущей кромке, измеряемый в плоскости, перпендикулярной к режущей кромке в выбранной точке (рисунок 9)

fr angle de coupe normal

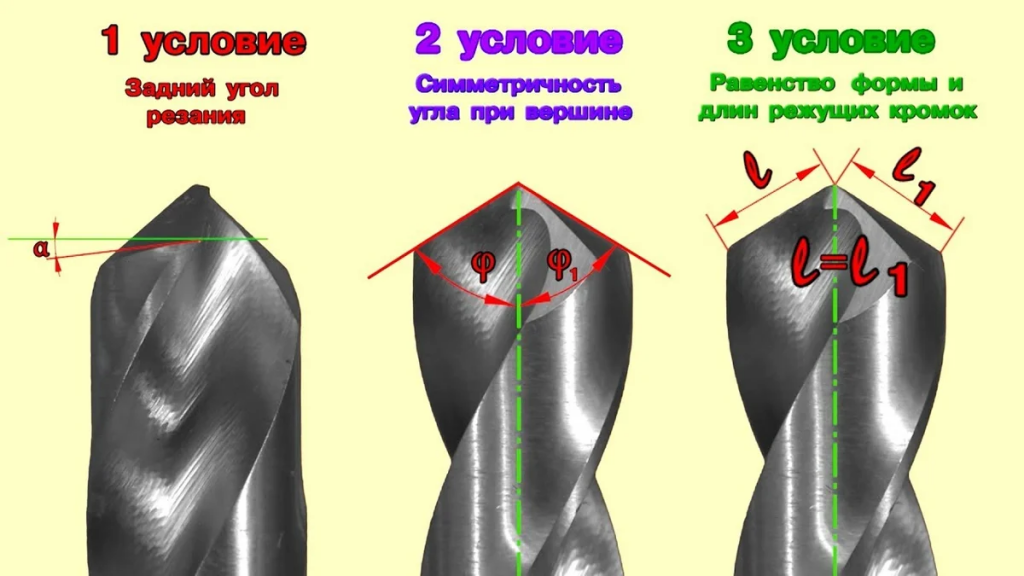

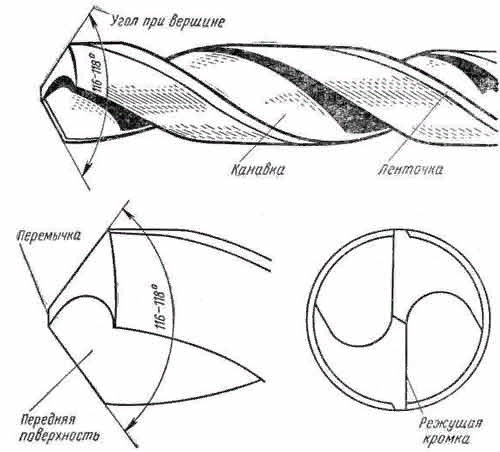

1.41 угол при вершине (сверла): удвоенный угол, образованный осью сверла и проекцией главной режущей кромки на плоскость, проходящую через ось сверла и параллельную этой режущей кромке (см. рисунок 7)

fr angle au sommet

1.42 осевой задний угол (сверла): угол между главной задней поверхностью и плоскостью, образованной главной режущей кромкой и вектором главного движения в заданной точке, измеренный в плоскости, перпендикулярной к радиусу в этой точке (см. рисунок 8).

Примечание - Этот угол обычно задается и измеряется у наружного уголка

en side clearance of the major cutting edge

fr de principale

1.43 нормальный задний угол у главной режущей кромки (сверла): угол между главной задней поверхностью и плоскостью, проходящей через главную режущую кромку и вектор главного движения в выбранной точке на режущей кромке, измеряемый в плоскости, перпендикулярной к режущей кромке в выбранной точке (см. рисунок 9)

en normal clearance of the major cutting edge

fr1.44 угол поперечной режущей кромки (сверла): тупой угол между поперечной режущей кромкой и линией от наружного уголка к соответствующему уголку поперечной режущей кромки (см. рисунок 10).

Примечание - Угол измеряется как проекция на плоскость перпендикулярно к оси сверла

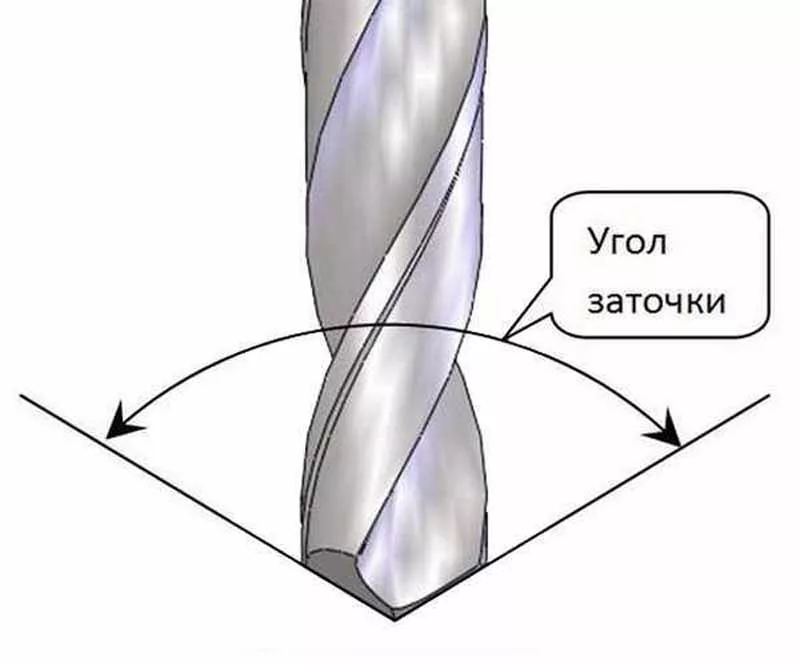

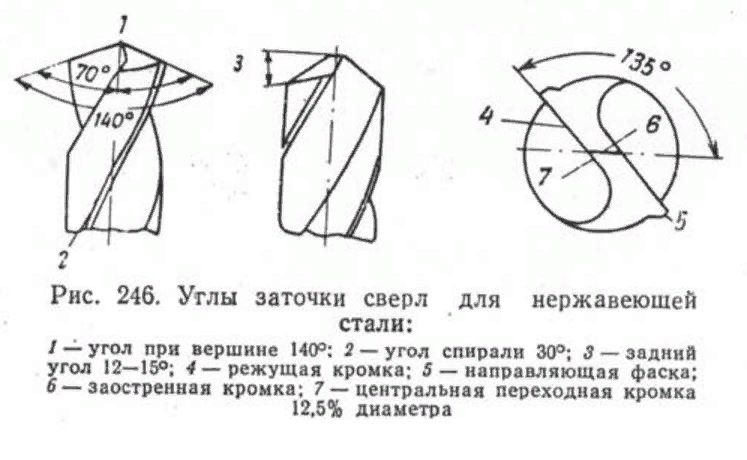

Угол заточки сверла по металлу: таблица правильных значений – под каким уклоном нужно точить инструмент

Признаки, что инструмент затупился

Сперва объясним, почему необходимо следить за состоянием оснастки. Если она плохо заточена, то со временем из-за постоянного механического и термического воздействия она может сломаться прямо в процессе металлообработки. К чему это приведет:

- к порче заготовки, ведь внутри отверстия остается обломок, который затем сложно вытащить;

- к повреждению рук или другого незащищенного участка тела токаря, если осколки разлетятся в стороны.

А вот к чему может привести продолжение обработки с резцом, который уже отработал свой срок эффективности:

- к резкому снижению производительности работы – одна и та же процедура будет занимать в несколько раз больше времени, в результате не будет достигнут окончательный эффект, снизится класс точности металлообработки;

- к повышенному перегреву – во время трения и заготовка, и резец начинают нагреваться, а любой металл имеет температуру, в которой он деформируется;

- к работе «вхолостую», то есть вращательные движения инструмента ни к чему не приведут – это может быть достигнуто только в случае окончательного затупления, наиболее часто происходит с короткими изделиями;

- к заклиниванию всего станка – убирать заготовку сложно, иногда просто невозможно вытащить осколок из отверстия, поскольку он начинает там расплавляться – такой исход наиболее часто ожидает длинные сверла;

- некоторый металл после горения сильно закаляется (реакция трения приводит к изменению физических свойств по причине преобразований во внутренней кристаллической решетке) – его очень трудно затем обрабатывать другими инструментами, по сути, проходит частичный, местный процесс закалки.

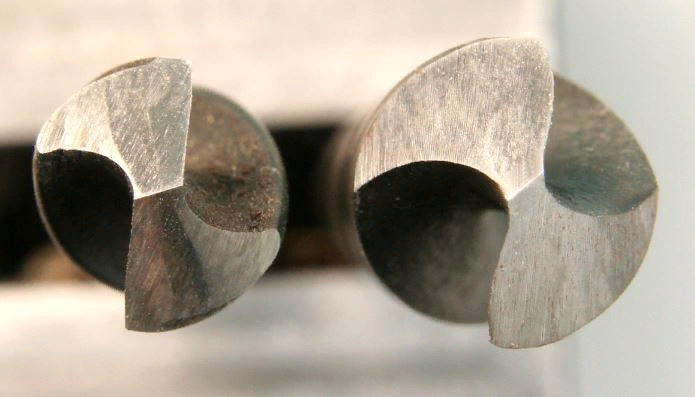

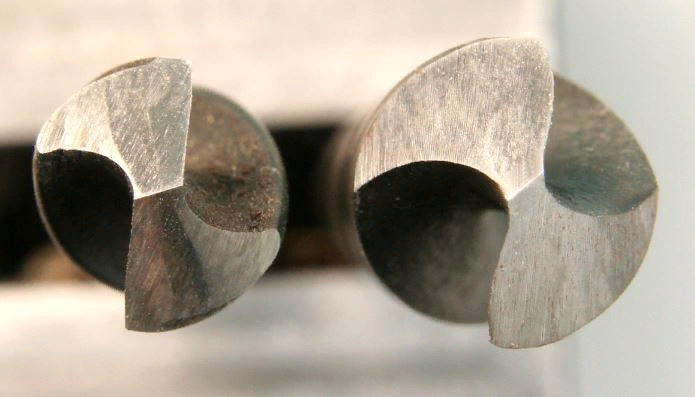

Чтобы не допустить таких неприятных последствий, перед каждым новым циклом сверления требуется осматривать всю оснастку на пригодность. Регулярные проверки и слежение за состоянием угла заточки при вершине сверла помогут избежать подобных последствий. Необязательно проводить инструментальный анализ, чтобы понять, что резец стал непригодным. Вот по каким признакам можно определить «на глаз», что он нуждается в затачивании:

- появился явно заметный блеск граней заточки – при закруглении материал блестит, что делает его головку заметнее, она отличается от остальных частей (от хвостовика и основного цилиндра);

- возникновение цвета побежалости режущего инструмента – он может стать, например, черно-синим, такой эффект получается из-за сильного изменения температуры, аналогичный процесс с оттенком металла вы можете заметить у отходящей металлической стружки при резке;

- нагрев в процессе работы – безусловно, он будет происходить и при самом остром сверле, но во время эксплуатации заступившегося это будет в несколько раз заметнее;

- увеличение усилий при использовании для аналогичной процедуры – особенно актуально при сверлении ручным инструментом (электродрелью), потому что подача осуществляется не механизмом, а непосредственно самим человеком, то есть мастер просто будет сильнее давить на прибор;

- скрипящий звук уже свидетельствует о том, что заточка не поможет – такой резец стоит просто выкинуть, он сточился до неисправного состояния;

- грубой оценкой можно считать пальпацию пальцем, под подушечкой будет чувствоваться круглый край – острота кромки очень легко определяется, но человек, который мало знаком с точением, не всегда с первого раза сделает правильный вывод;

- на режущей поверхности могут появиться различные дефекты – сколы, заусенцы и пр., притом что ранее при этих же составляющих (станок, металл, сверло, мастер) все было отлично;

- можно увидеть износ, если использовать увеличительное стекло.

Дадим совет, на что обратить внимание в особенности. В самую первую очередь в любом сверле становится непригодной к использованию центральная часть и крайние угловые кромки, потому что они испытывают наибольшее термическое воздействие. После нагрева сталь становится мягче, проще деформируется. К тому же, чем шире радиус, тем больше материал среза, то есть на них максимальная нагрузка. Центральная часть не участвует в функции резания, а скорее раздвигает материал. Чтобы центр не испытывал больших нагрузок и не изнашивался в ускоренном режиме, рекомендуется просверлить резцом меньшего диаметра подготовительное отверстие (черновое), а затем при втором проходе обязательно применять мыльные эмульсии для охлаждения или в самом примитивном варианте – воду.

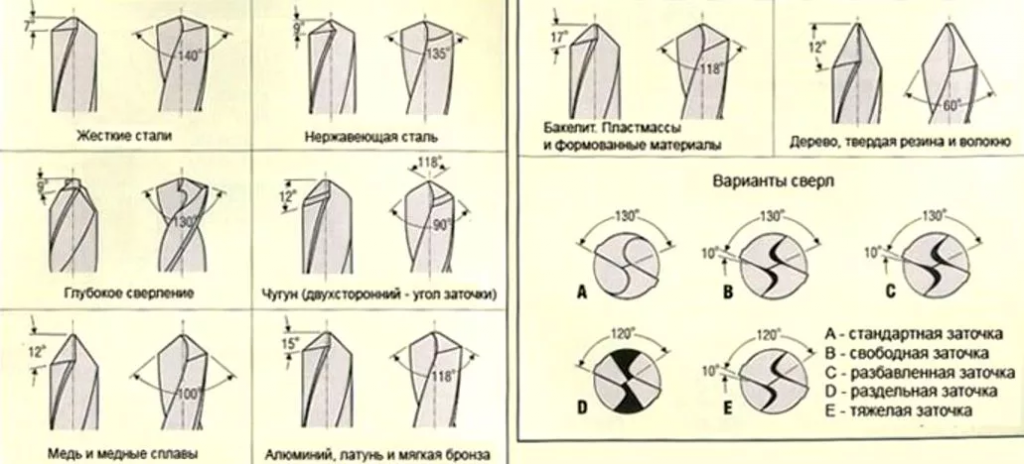

Особенности работы сверл и от чего зависит угол заточки

Безусловно, при выборе режущего инструмента мастер должен учитывать множество факторов, ведь вариантов исполнения и типоразмеров большое количество. Исходя из особенностей, подбирается не только резец, то и тип металлообработки. Каждый процесс обладает своими особенными характеристиками.

- Материала, по которому вы работаете. Одни стали имеют повышенную твердость, другие могут быть хрупкими, третьи – податливыми и мягкими.

- Качеств самого сверла – здесь работают аналогичные правила.

- Задач токаря – какой размер, а также класс точности необходимо обеспечить.

Под каким углом затачивать сверло – также зависит от того, какую цель преследует токарь, а также с каким материалом он работает. Приведем такой пример. Если обрабатываемая заготовка изготовлена из очень твердого сплава, а резец обладает чрезмерно острой кромкой, то велика вероятность, что она просто сломается при нажатии. Выйти из этого положения можно двумя способами:

- сменить угол заточки на более тупой;

- сделать предварительную черновую обработку – просверлить маленькое отверстие на этом месте.

Ниже расскажем более подробно о рекомендациях выбора.

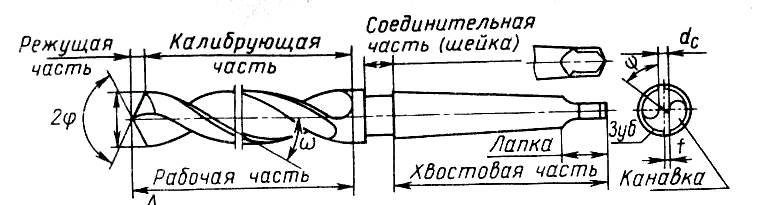

Основные элементы оснастки

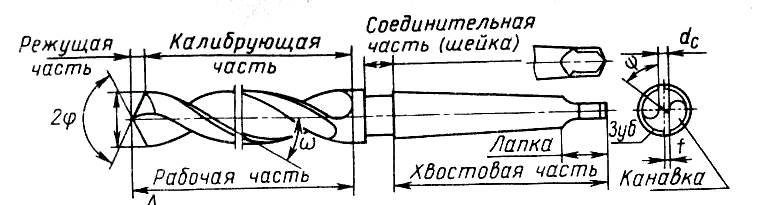

Инструмент состоит из следующих частей:

- Рабочая. Это винтовой цилиндр с несколькими витками (заходами). Они образуют канавки и зубья, их также называют перьями. Их задача – обеспечение самого процесса резания.

- Калибрующая. Она ответственная за то, чтобы удалять металлическую стружку из зоны металлообработки. Ее образует лента, которая направлена вдоль основного хода сверла.

- Соединительная. Ее также называют шейкой. Ее используют в двух назначениях – для выхода из шлифовальной зоны, а также для того, чтобы проставлять маркировку на фрагменте, который не стирается и не закрывается тисками.

- Хвостовая. Данную часть коротко именуют «хвостовик». Она может быть выполнена в виде гладкого цилиндра или типом «конус Морзе». Завершает ее поводок или лапка. Задача – фиксация оснастки в специальных зажимах.

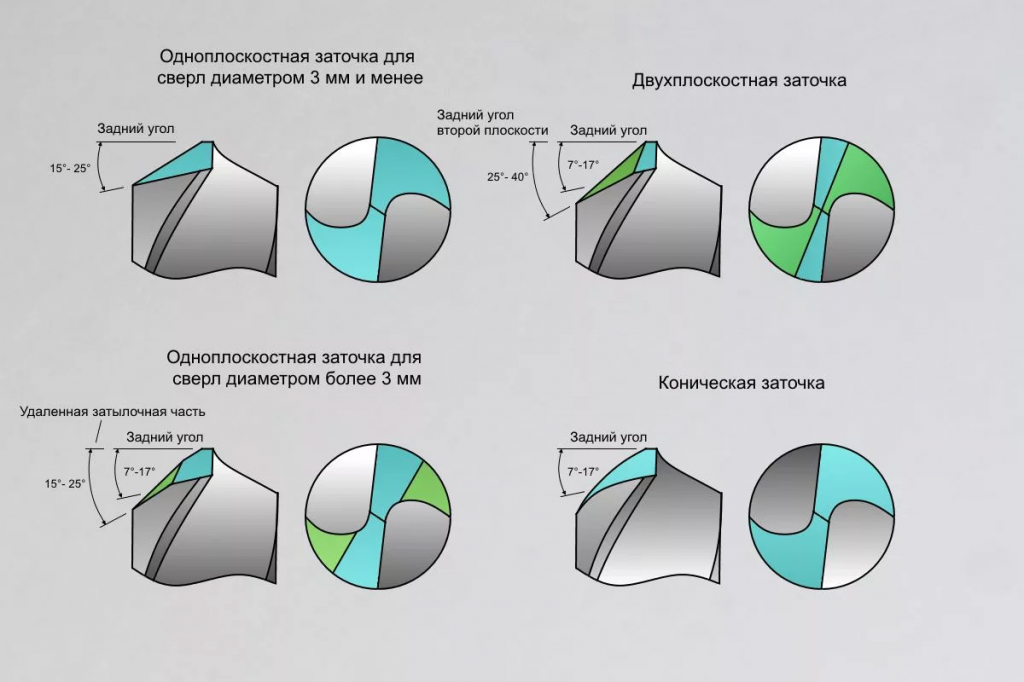

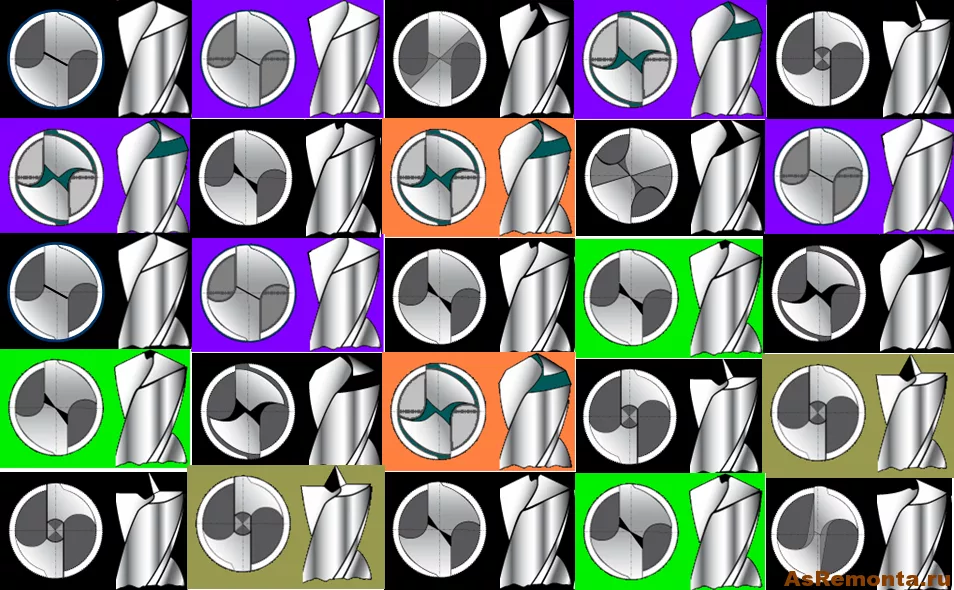

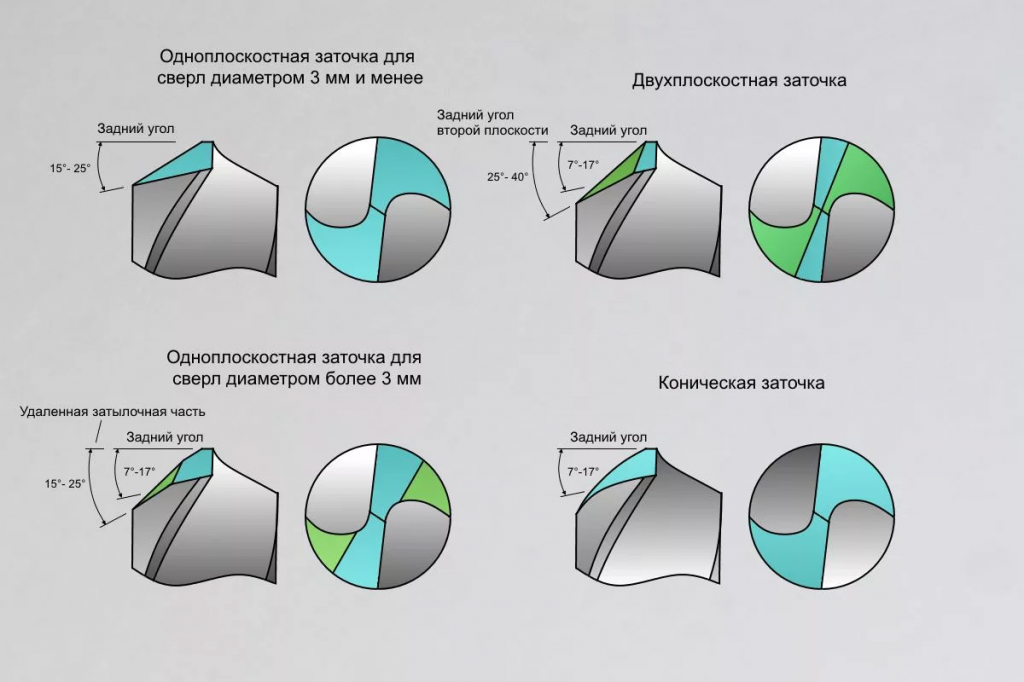

Особенности: под каким углом затачиваются сверла различного вида

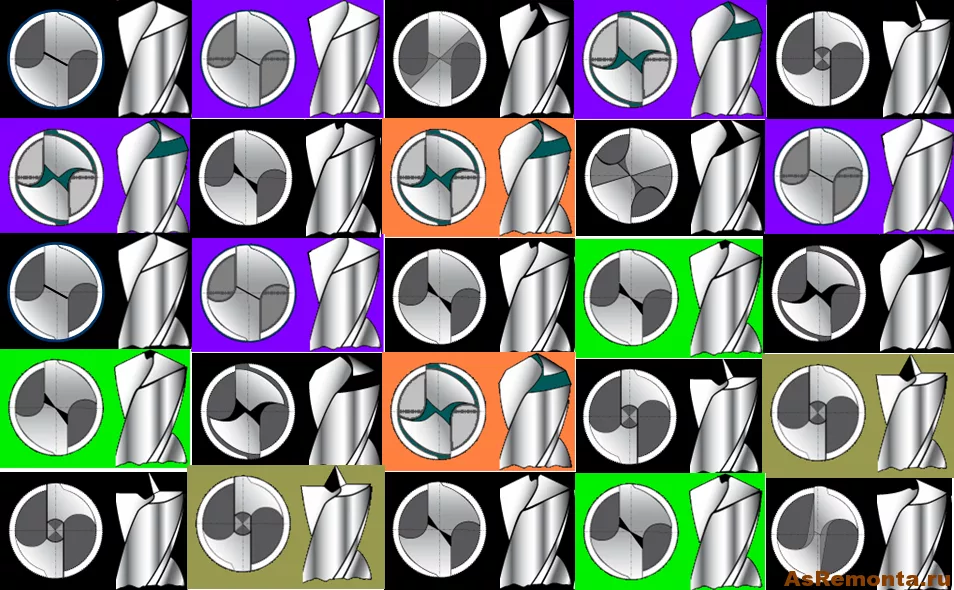

Такие варианты как НП, НПЛ, ДП и ДПЛ можно использовать на сверлах еще более узких – до 0,8 см в сечении. В ходе них затачивается поперечный край, чтобы уменьшить на него нагрузку. А также снижается ширина ленточки, это решает две проблемы:

- снижается сила трения, а значит, нагрев;

- дает большую эффективность сверлению.

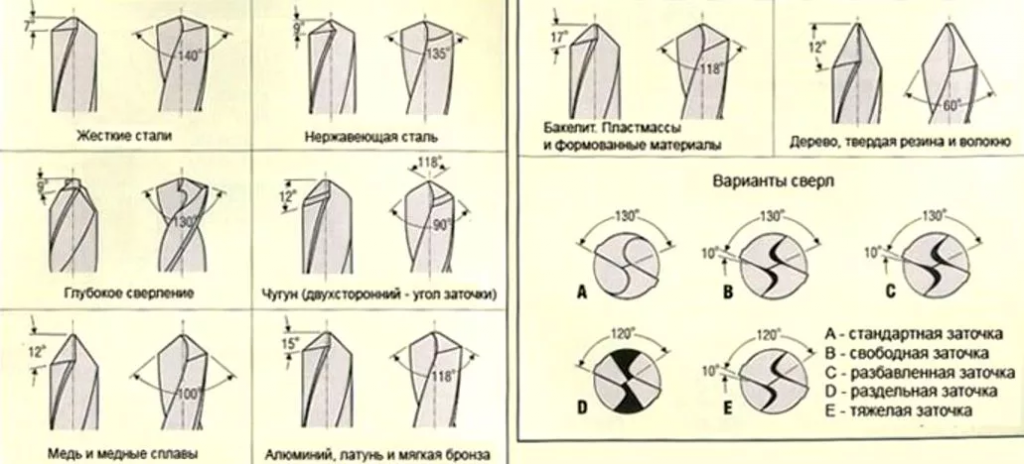

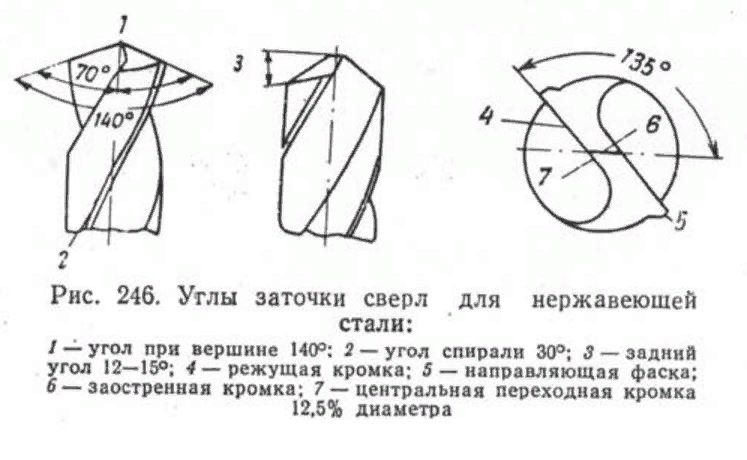

Как правильно выбрать угол заточки сверла для стали или другого металла

Основной критерий уклона – материал заготовки. Он оценивается по следующим характеристикам:

- твердость – чтобы не сломать кончик;

- хрупкость – нельзя допустить образования сколов или трещин;

- вязкость или плотность.

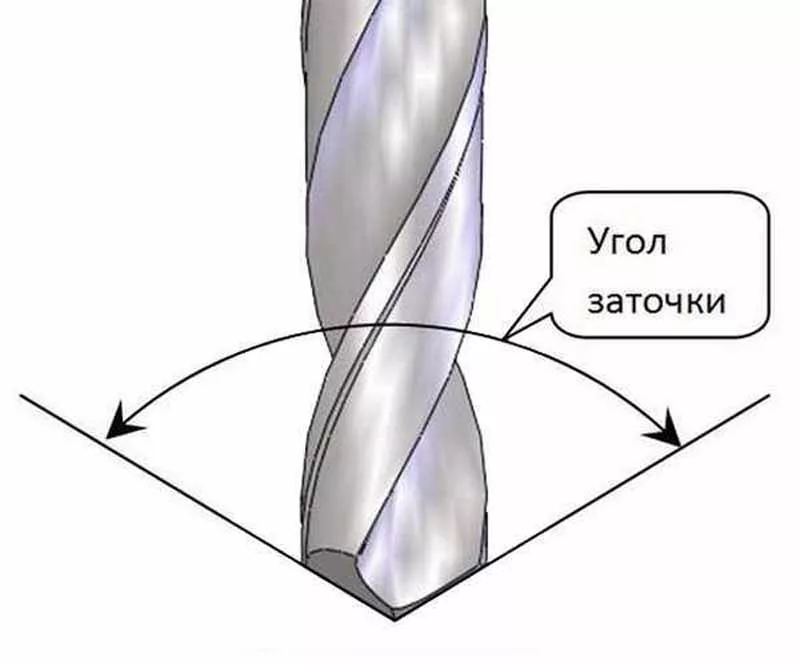

Второй критерий – из чего создан сам резец. Приведем пример. Инструмент из прочного сплава желательно затачивать под 120 градусов. И в зависимости от того, с чем предстоит работать, его можно варьировать. Например, для дерева, пластмасса, а также алюминия и других мягких пород необходимо брать максимально острый угол, в то время как прочные, а также очень пористые структуры требуют более тупого уклона.

Если инструмент имеет особую конструкцию, например, спираль, то подход несколько отличается. У них есть широкие канавки, которые предназначены для отвода стружки. Углы заточки спиральных сверл – 45 градусов, но при вершине он должен быть не менее, чем 120-140.

Делаем вывод: ориентироваться необходимо на конструктивные особенности изначального резца, что к ним относится:

- Величина переднего наклона. Измеряется между касательной линией к наружной поверхности режущей кромки.

- Аналогичный параметр для задней плоскости.

- Ширина ленточки. Расстояние между двумя заточенными краями.

Если вы правильно выберете эти три параметра, то гарантируете:

- простоту работы – минимум усилий и времени;

- повышенную точность и чистоту – отсутствие сколов, заусенцев;

- длительный период износа.

Таблица углов заточки сверла для разных материалов: работаем по меди, алюминию, пластмассе

Если вы имеете дело со сталью, необходимо смотреть на ее состав. Обычные и низколегированные сплавы требуют диапазон от 116 до 118 градусов. Таким же образом стоит затачивать оснастку для чугуна. Если это более прочные стальные заготовки, то они требуют 130-140°.

Посмотрим сводную таблицу, но заранее отметим, что более точный параметр выбирается в зависимости от конкретной марки:

Угол сверла по металлу гост

ГОСТ Р 50427-92

(ИСО 5419-82)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Термины, определения и типы

Twist drills. Terms, definitions and types

ОКП 39 1200, 39 1600

Дата введения 1994-01-01

1 ПОДГОТОВЛЕН И ВНЕСЕН Техническим Комитетом ТК 95 "Инструмент"

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 04.12.92 N 1533

Настоящий стандарт подготовлен методом прямого применения международного стандарта ИСО 5419-82 "Сверла спиральные. Термины, определения и типы" и полностью ему соответствует

3 ВВЕДЕН ВПЕРВЫЕ

4 ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Настоящий стандарт устанавливает термины и определения понятий конструктивных размеров и геометрических параметров и типов спиральных сверл.

Термины, установленные настоящим стандартом, обязательны для применения во всех видах документации и литературы (по данной научно-технической отрасли), входящих в сферу работ по стандартизации и использующих результаты этих работ.

1 Для каждого понятия установлен один стандартизованный термин.

2 Заключенная в круглые скобки часть термина может быть опущена при использовании термина в документах по стандартизации.

В алфавитном указателе данные термины приведены отдельно с указанием номера одной статьи.

3 Приведенные определения можно при необходимости изменить, вводя в них производные признаки, раскрывая значения используемых в них терминов. Изменения не должны нарушать объем и содержание понятий, определенных в данном стандарте.

В случаях, когда в термине содержатся все необходимые и достаточные признаки понятия, определение не приводится и вместо него ставится прочерк.

4 В стандарте приведены инозначные эквиваленты стандартизованных терминов на немецком (de), английском (en) и французском (fr) языках.

5 В стандарте приведены алфавитные указатели терминов на русском языке и иностранных эквивалентах.

Термины-эквиваленты на итальянском и голландском языках приведены в приложении.

6 Стандартизованные термины набраны полужирным шрифтом, их краткие формы - светлым*.

* Вводная часть стандарта приведена в соответствии с типовой вводной частью, принятой для государственных стандартов на термины и определения.

Основная часть стандарта приведена по ИСО 5419-82.

1 Термины и определения конструктивных размеров и геометрических параметров спиральных сверл

1.1 ось (сверла): теоретическая продольная центровая линия сверла (см. рисунок 1А)

1.2 хвостовик (сверла): часть сверла, предназначенная для закрепления и передачи крутящего момента (см. рисунок 1А и рисунок 1B)

1.2.1 конический хвостовик (сверла): - (см. рисунок 1А)

fr queue conique

1.2.2 цилиндрический хвостовик (сверла) - (см. рисунок 1В)

en parallel shank

fr queue cylindrique

1.2.3 цилиндрический хвостовик (сверла) с поводком: - (см. рисунок 1В)

de Zylinderschaft mit Mitnehmerlappen

en parallel shank with tenon drive

fr queue cylindrique tenon1.3 лапка (сверла): плоский конец конического хвостовика, предназначенный для крепления в прорези переходной втулки (см. рисунок 1А)

1.4 поводок (сверла): плоский конец цилиндрического хвостовика, применяемый для привода сверла (см. рисунок 1В)

1.5 корпус (сверла): часть сверла от хвостовика до вершины режущей кромки (черт.1)

de1.6 шейка (сверла): часть корпуса с уменьшенным диаметром (см. рисунки 1А и 1В)

1.7 общая длина (сверла): расстояние между двумя плоскостями, нормальными к оси сверла и проходящими через поперечную режущую кромку и через конец хвостовика (см. рисунки 1А и 1В)

deen overall length

fr longueur totale

1.8 длина рабочей части (сверла): расстояние между двумя плоскостями, нормальными к оси сверла и проходящими соответственно через поперечную режущую кромку и выход стружечных канавок (см. рисунки 1А и 1В)

deen flute length

1.9 стружечная канавка (сверла): канавка в корпусе сверла, которая при пересечении с задней поверхностью образует главную режущую кромку, обеспечивая отвод стружки и доступ смазочноохлаждающей жидкости к главной режущей кромке (см. рисунок 1А)

1.10 перо (сверла): винтовая часть корпуса, включающая как ленточку, так и спинку (см. рисунок 1А)

1.11 ширина пера (сверла): расстояние между вспомогательной режущей кромкой ленточки и кромкой у спинки, измеренное под прямым углом к вспомогательной режущей кромке ленточки (см. рисунок 1)

en width of fluted land

1.12 сердцевина (сверла): центральная часть сверла, расположенная между канавками от вершины сверла до хвостовика (рисунок 2)

Примечание. Передняя часть сердцевины образует на вершине сверла поперечную режущую кромку (1.26)

1.13 толщина сердцевины (сверла): минимальный размер сердцевины, измеренный в плоскости, перпендикулярной к оси (см. рисунок 2)

Примечание - Толщина сердцевины обычно измеряется у вершины сверла.

en web thickness

fr1.14 направляющая ленточка (сверла): часть цилиндрической или конической образующей поверхности наружного диаметра сверла (рисунок 4)

1.15 ширина ленточки (сверла): расстояние, измеренное перпендикулярно к вспомогательной режущей кромке ленточки поперек ее (см. рисунок 4)

en width of land

fr largeur de listel

1.16 вспомогательная режущая кромка (сверла): кромка, образующая при пересечении ленточки и канавки (см. рисунок 4)

en leading edge of a land (minor cutting edge)

fr bord d'attaque du listel ( secondaire)

1.17 спинка (сверла): часть пера, диаметр которого уменьшен по отношению к диаметру направляющей ленточки для образования вспомогательного заднего угла (см. рисунок 4)

deen body clearance

fr1.18 высота ленточки (сверла): расстояние в радиальном направлении между ленточкой и соответствующей спинкой

deПримечание. Высота ленточки в основном измеряется у переднего уголка (см. рисунок 3)

en depth of body clearance

fr profondeur du1.19 кромка у спинки (сверла): кромка, образованная при пересечении канавки и спинки пера (см. рисунок 4)

de1.20 режущая часть (сверла): рабочая часть сверла, образующая стружку в процессе работы и состоящая из главной режущей кромки, поперечной режущей кромки, передней поверхности и задней поверхности (см. рисунки 3 и 4)

en point (cutting part)

fr partie active

1.21 главная задняя поверхность (сверла): поверхность режущей части сверла, ограниченная главной режущей кромкой, пером, следующей за ним канавкой и поперечной режущей кромкой (см. рисунок 4)

dеen flank (major flank)

fr fase de principale)

1.22 передняя поверхность (сверла): часть поверхности стружечной канавки, прилегающая к главной режущей кромке (см. рисунок 4)

defr face de coupe

1.23 главная режущая кромка (сверла): кромка, образованная пересечением передней поверхности и главной задней поверхности (см. рисунок 4)

en major cutting edge (lip)

1.24 режущий клин (сверла): часть режущей части, расположенная между передней поверхностью и главной задней поверхностью и содержащая главную режущую кромку

1.25 уголок (сверла): уголок, образованный при пересечении главной режущей кромки и вспомогательной режущей кромки ленточки (см. рисунки 3 и 4)

en outer corner

1.26 поперечная режущая кромка (сверла): кромка, образованная пересечением задних поверхностей (см. рисунки 3 и 4)

1.27 уголок поперечной режущей кромки (сверла): уголок, образованный пересечением главной режущей кромки и поперечной режущей кромки (см. рисунки 3 и 4)

en chisel edge corner

fr pointe1.28 длина поперечной режущей кромки (сверла): расстояние между вершинами уголков по поперечной режущей кромке (см. рисунок 3)

deen chisel edge length

fr longueur de centrale

1.29 длина главной режущей кромки (сверла): минимальное расстояние между уголком у наружного диаметра и уголком поперечной режущей кромки (см. рисунок 4)

deen major cutting edge (lip) length

fr longueur de principale

1.30 диаметр (сверла): результат измерения наружного диаметра между ленточками вблизи уголков (см. рисунки 5 и 6)

en drill diameter

fr1.31 диаметр (сверла) по спинкам: диаметр сверла, измеренный по спинкам корпуса непосредственно за направляющими ленточками (см. рисунок 5)

deen body clearance diameter

fr

1.32 обратная конусность (сверла): уменьшение наружного диаметра от уголков вдоль направляющих ленточек в направлении к хвостовику

defr longitudinale)

1.33 утолщение сердцевины (сверла): увеличение толщины сердцевины от вершины уголка поперечной режущей кромки вдоль стружечной канавки в направлении к хвостовику на длине рабочей части

fr1.34 вращение резания (сверла): относительное перемещение режущей кромки сверла и заготовки

en rotation of cutting

1.35 праворежущее сверло: сверло, вращающееся относительно заготовки в направлении по часовой стрелке при рассматривании со стороны хвостовика сверла и против часовой стрелки при рассматривании со стороны режущей части сверла

de Rechtsschneidender Spiralbohrer

en right-hand cutting drill

fr foret coupe droite

1.36 леворежущее сверло: сверло, вращающееся относительно заготовки против часовой стрелки при рассматривании со стороны хвостовика сверла и по часовой стрелке при рассматривании со стороны режущей части сверла

de Linksschneidender Spiralbohrer

en left-hand cutting drill

fr foret coupe gauche

1.37 шаг винтовой канавки (сверла): расстояние, измеренное параллельно оси сверла между соответствующими точками на вспомогательной режущей кромке ленточки сверла за один полный оборот ленточки (рисунок 7)

en lead of helix

fr pas

1.38 угол наклона винтовой канавки (сверла): острый угол между касательной к винтовой линии вспомогательной режущей кромки и осевой плоскостью в желаемой точке измерения (см. рисунок 7).

Примечание - Этот угол лежит в плоскости, нормальной к радиусу в какой-либо точке режущей кромки. Угол наклона винтовой канавки может классифицироваться как нормальный, малый и большой

fr angle1.39 осевой передний угол (сверла): угол между передней поверхностью и плоскостью, проходящей через выбранную точку на режущей кромке и ось сверла, измеренный в плоскости, перпендикулярной к радиусу в выбранной точке (рисунок 8)

Примечание - Когда выбранная точка совпадает с наружным уголком, этот угол совпадает с углом наклона винтовой канавки

fr angle de coupe

1.40 нормальный передний угол (сверла): угол между передней поверхностью и нормалью к плоскости, проходящей через главную режущую кромку и вектор главного движения в выбранной точке на режущей кромке, измеряемый в плоскости, перпендикулярной к режущей кромке в выбранной точке (рисунок 9)

fr angle de coupe normal

1.41 угол при вершине (сверла): удвоенный угол, образованный осью сверла и проекцией главной режущей кромки на плоскость, проходящую через ось сверла и параллельную этой режущей кромке (см. рисунок 7)

fr angle au sommet

1.42 осевой задний угол (сверла): угол между главной задней поверхностью и плоскостью, образованной главной режущей кромкой и вектором главного движения в заданной точке, измеренный в плоскости, перпендикулярной к радиусу в этой точке (см. рисунок 8).

Примечание - Этот угол обычно задается и измеряется у наружного уголка

en side clearance of the major cutting edge

fr de principale

1.43 нормальный задний угол у главной режущей кромки (сверла): угол между главной задней поверхностью и плоскостью, проходящей через главную режущую кромку и вектор главного движения в выбранной точке на режущей кромке, измеряемый в плоскости, перпендикулярной к режущей кромке в выбранной точке (см. рисунок 9)

en normal clearance of the major cutting edge

fr1.44 угол поперечной режущей кромки (сверла): тупой угол между поперечной режущей кромкой и линией от наружного уголка к соответствующему уголку поперечной режущей кромки (см. рисунок 10).

Примечание - Угол измеряется как проекция на плоскость перпендикулярно к оси сверла

ГОСТ 22735-77

Предлагаем прочесть документ: Сверла спиральные с цилиндрическим хвостовиком, оснащенные пластинами из твердого сплава. Основные размеры. Если у Вас есть информация, что документ «ГОСТ 22735-77» не является актуальным, просим написать об этом в редакцию сайта.

| Дата введения: | 01.01.1979 | |

|---|---|---|

| 14.10.1977 | Утвержден | Госстандарт СССР |

| Статус документа на 2016: | Актуальный |

Выберите формат отображения документа:

М ЕЖГОСУДАРСТВЕН Н Ы Й С Т А Н Д А Р Т

СВЕРЛА СПИРАЛЬНЫЕ С ЦИЛИНДРИЧЕСКИМ ХВОСТОВИКОМ,

ОСНАЩЕННЫЕ ПЛАСТИНАМИ ИЗ ТВЕРДОГО СПЛАВА

Carbide tipped drills with straight shank.

МН 317—65 в части

Постановлением Государственного комитета стандартов Совета Министров СССР «гг 14 октября 1977 г. № 2442 дата в веления установлена

Ограничение срока действия снято Постановлением Госстандарта СССР от 22.07.82 „\г 2774

1. Настоящий стандарт распространяется на спиральные сверча с цилиндрическим хвостовиком, оснащенные пластинами из твердого сплава диаметром от 5 до 16 мм.

(Измененная редакция, Изм. № 1).

2. Основные размеры сверл должны соответствовать указанным на чертеже и в таблице.

ГОСТ!'22735-75 С. 6 Пример условного обозначении сверла повышенной точности класса Л. исполнения 1. нормальной длины, диаметром й = 12 мм. Сверло 2300-8728 ГОСТ 22735- 77 Тоже, класса точности В1: Сверло 2300- 8732- ВI ГОСТ 22735- 77 (Измененная редакция, Изм. № 1). 3. Центровые отверстия - по ГОСТ 14034— 74. Допускается изготовление сверл без центровых отверстий. 4. Размеры поводков сверл — поСТСЭВ 198—75. 5. Технические требования — по ГОСТ 5756-81. 6. Конструктивные элементы сверл указаны в приложении I. Геометрические параметры режушей части сверл указаны в приложении 2. ПРИЛОЖЕНИЕ I Рекомендуемое КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СВЕРЛ Конструктивные элементы сверл указаны на чертеже и в таблице. мм в / к в / к ч 5.00 3,2 1.6 4.4 6.70 6,0 —ЗЛо— 6.80 4.2 2.2 6.1 5.20 3,3 1 8 4.6 6,90 6.2 5,30 3,4 4.7 .'.| II1 4,3 5.40 7.111 4,4 2,3 6.3 5.50 3.5 1 0 7,20 6.4 5,60 7,30 5.70 3,6 5.1 \-|| 63 5,80 5.2 7.50 4,7 0,5 5,90 С 1 7,60 2,4 6.6 6,00 3,7 2,2 7.70 ~~53- 6.10 5.4 ■'.411 4.8 6.8 6.20 3,9 5.5 7,90 4.9 6.9 6.30 5.6 8,00 7,0 6.40 5,7 :У]И 2,5 7.1

С подточкой поверенной кромки (НП)

Заточка алмазными кругами (НА)

1.2. Двойная заточка

С подточкой поперечной кромки (ДП)

Размер/— по приложению I.

Толщина пластины S— по ГОСТ 2209-90.

ГОСТ 22735-75 С. 12 Таблица 2 Размеры, мм 'ё ш и Л * н 1 ш II ■ II 5,00 58,6 9,10 78.5 13.10 113,1 1X1»,- 5.10 59,7 9.20 79.4 13.20 113.9 21,00 181,3 5,20 60.9 9.30 80.3 13,30 114,8 21,25 183.3 5.30 62.1 9.40 81,1 13,40 115,6 21,50 185,6 5.40 63,3 9,50 82,0 13.50 116.5 21,75 187.7 5.50 64.5 9,60 82.9 13.60 117.4 22.00 189,9 5,60 15* 65.6 9,70 83,7 13,70 118,2 22,25 191.9 5.70 66.8 9,80 84.6 13.80 119.1 22,50 194.2 5.80 68,0 9,90 85,4 13.90 119.9 22.75 196.3 5,90 69.1 10.00 86.3 14.00 120.8 23.00 198.5 6,00 70.3 10,10 87,2 14.25 122.9 23,25 200.6 6.10 71.5 10.20 88.0 14.50 125.1 23,50 202.8 6.20 72,6 10,30 88.9 14.75 127,2 23,75 204.9 6.30 73.8 10.40 89.8 15,00 129,5 23,90 206,3 6.40 55.2 10,50 90,6 15.25 131.5 24.00 207,1 6.50 56.2 10.60 91.5 15,40 132.9 24,25 209.2 6.60 57.0 10.70 92.3 15,50 133.8 24,50 211,5 6,70 57.9 10.80 Ж 93.2 15.75 20- 135.9 24.75 20* 213.5 6.80 58.7 10.90 94.1 16.00 138.1 25,00 215.8 6.90 59,5 11.00 94.9 16.25 140.2 25.25 217.8 7,00 60.4 11.10 95,8 16.50 142.4 25.50 220,1 7.10 ей 11,20 96.7 16.75 144,5 25,75 222,1 7.20 62,1 11.30 97,5 17,00 146.7 26.00 224,4 7.30 63.0 11.40 98.4 17.25 148.8 26.25 226.4 7.50 64.7 11,50 99.3 17.40 150.2 26.50 228.7 7,60 65,6 11.60 100.1 17,50 151,0 26.75 230,8 7,70 20" 66.5 11.70 101,0 17,75 153.1 27,00 233.0 7.80 67.3 11.80 101.8 18,00 155.4 27.25 235,1 7.90 68.2 11,90 102.7 18,25 157.4 27,50 237.2 8.00 69.0 12,00 103,6 18.50 159.7 27.75 239.4 8.10 69.9 12.10 104.4 18.75 161.7 28.00 241,7 8.20 70.8 12.20 105.3 19.00 164.0 28.25 243,7 8,30 71.6 12,30 106.2 19.25 166.0 28.50 246.0 8.40 72.5 12.40 107.0 19.40 167.4 28.75 248.0 8.50 73,4 12.50 107,9 19.50 168,3 29.00 250.3 8.60 74.2 12.60 108.8 19.75 170.4 29.25 252,3 8.70 75.1 12,70 1(19.6 20.00 172.6 29.50 254.6 8.80 75,9 12.80 110.5 20.25 174.7 29.75 256,7 8.90 76.8 12.90 111.3 20.50 176.9 30.00 258.9 9.00 77,7 13.00 112.2 20.75 179.0

Угол заточки сверла по металлу: таблица правильных значений – под каким уклоном нужно точить инструмент

Признаки, что инструмент затупился

Сперва объясним, почему необходимо следить за состоянием оснастки. Если она плохо заточена, то со временем из-за постоянного механического и термического воздействия она может сломаться прямо в процессе металлообработки. К чему это приведет:

- к порче заготовки, ведь внутри отверстия остается обломок, который затем сложно вытащить;

- к повреждению рук или другого незащищенного участка тела токаря, если осколки разлетятся в стороны.

А вот к чему может привести продолжение обработки с резцом, который уже отработал свой срок эффективности:

- к резкому снижению производительности работы – одна и та же процедура будет занимать в несколько раз больше времени, в результате не будет достигнут окончательный эффект, снизится класс точности металлообработки;

- к повышенному перегреву – во время трения и заготовка, и резец начинают нагреваться, а любой металл имеет температуру, в которой он деформируется;

- к работе «вхолостую», то есть вращательные движения инструмента ни к чему не приведут – это может быть достигнуто только в случае окончательного затупления, наиболее часто происходит с короткими изделиями;

- к заклиниванию всего станка – убирать заготовку сложно, иногда просто невозможно вытащить осколок из отверстия, поскольку он начинает там расплавляться – такой исход наиболее часто ожидает длинные сверла;

- некоторый металл после горения сильно закаляется (реакция трения приводит к изменению физических свойств по причине преобразований во внутренней кристаллической решетке) – его очень трудно затем обрабатывать другими инструментами, по сути, проходит частичный, местный процесс закалки.

Чтобы не допустить таких неприятных последствий, перед каждым новым циклом сверления требуется осматривать всю оснастку на пригодность. Регулярные проверки и слежение за состоянием угла заточки при вершине сверла помогут избежать подобных последствий. Необязательно проводить инструментальный анализ, чтобы понять, что резец стал непригодным. Вот по каким признакам можно определить «на глаз», что он нуждается в затачивании:

- появился явно заметный блеск граней заточки – при закруглении материал блестит, что делает его головку заметнее, она отличается от остальных частей (от хвостовика и основного цилиндра);

- возникновение цвета побежалости режущего инструмента – он может стать, например, черно-синим, такой эффект получается из-за сильного изменения температуры, аналогичный процесс с оттенком металла вы можете заметить у отходящей металлической стружки при резке;

- нагрев в процессе работы – безусловно, он будет происходить и при самом остром сверле, но во время эксплуатации заступившегося это будет в несколько раз заметнее;

- увеличение усилий при использовании для аналогичной процедуры – особенно актуально при сверлении ручным инструментом (электродрелью), потому что подача осуществляется не механизмом, а непосредственно самим человеком, то есть мастер просто будет сильнее давить на прибор;

- скрипящий звук уже свидетельствует о том, что заточка не поможет – такой резец стоит просто выкинуть, он сточился до неисправного состояния;

- грубой оценкой можно считать пальпацию пальцем, под подушечкой будет чувствоваться круглый край – острота кромки очень легко определяется, но человек, который мало знаком с точением, не всегда с первого раза сделает правильный вывод;

- на режущей поверхности могут появиться различные дефекты – сколы, заусенцы и пр., притом что ранее при этих же составляющих (станок, металл, сверло, мастер) все было отлично;

- можно увидеть износ, если использовать увеличительное стекло.

Дадим совет, на что обратить внимание в особенности. В самую первую очередь в любом сверле становится непригодной к использованию центральная часть и крайние угловые кромки, потому что они испытывают наибольшее термическое воздействие. После нагрева сталь становится мягче, проще деформируется. К тому же, чем шире радиус, тем больше материал среза, то есть на них максимальная нагрузка. Центральная часть не участвует в функции резания, а скорее раздвигает материал. Чтобы центр не испытывал больших нагрузок и не изнашивался в ускоренном режиме, рекомендуется просверлить резцом меньшего диаметра подготовительное отверстие (черновое), а затем при втором проходе обязательно применять мыльные эмульсии для охлаждения или в самом примитивном варианте – воду.

Особенности работы сверл и от чего зависит угол заточки

Безусловно, при выборе режущего инструмента мастер должен учитывать множество факторов, ведь вариантов исполнения и типоразмеров большое количество. Исходя из особенностей, подбирается не только резец, то и тип металлообработки. Каждый процесс обладает своими особенными характеристиками.

- Материала, по которому вы работаете. Одни стали имеют повышенную твердость, другие могут быть хрупкими, третьи – податливыми и мягкими.

- Качеств самого сверла – здесь работают аналогичные правила.

- Задач токаря – какой размер, а также класс точности необходимо обеспечить.

Под каким углом затачивать сверло – также зависит от того, какую цель преследует токарь, а также с каким материалом он работает. Приведем такой пример. Если обрабатываемая заготовка изготовлена из очень твердого сплава, а резец обладает чрезмерно острой кромкой, то велика вероятность, что она просто сломается при нажатии. Выйти из этого положения можно двумя способами:

- сменить угол заточки на более тупой;

- сделать предварительную черновую обработку – просверлить маленькое отверстие на этом месте.

Ниже расскажем более подробно о рекомендациях выбора.

Основные элементы оснастки

Инструмент состоит из следующих частей:

- Рабочая. Это винтовой цилиндр с несколькими витками (заходами). Они образуют канавки и зубья, их также называют перьями. Их задача – обеспечение самого процесса резания.

- Калибрующая. Она ответственная за то, чтобы удалять металлическую стружку из зоны металлообработки. Ее образует лента, которая направлена вдоль основного хода сверла.

- Соединительная. Ее также называют шейкой. Ее используют в двух назначениях – для выхода из шлифовальной зоны, а также для того, чтобы проставлять маркировку на фрагменте, который не стирается и не закрывается тисками.

- Хвостовая. Данную часть коротко именуют «хвостовик». Она может быть выполнена в виде гладкого цилиндра или типом «конус Морзе». Завершает ее поводок или лапка. Задача – фиксация оснастки в специальных зажимах.

Особенности: под каким углом затачиваются сверла различного вида

Такие варианты как НП, НПЛ, ДП и ДПЛ можно использовать на сверлах еще более узких – до 0,8 см в сечении. В ходе них затачивается поперечный край, чтобы уменьшить на него нагрузку. А также снижается ширина ленточки, это решает две проблемы:

- снижается сила трения, а значит, нагрев;

- дает большую эффективность сверлению.

Как правильно выбрать угол заточки сверла для стали или другого металла

Основной критерий уклона – материал заготовки. Он оценивается по следующим характеристикам:

- твердость – чтобы не сломать кончик;

- хрупкость – нельзя допустить образования сколов или трещин;

- вязкость или плотность.

Второй критерий – из чего создан сам резец. Приведем пример. Инструмент из прочного сплава желательно затачивать под 120 градусов. И в зависимости от того, с чем предстоит работать, его можно варьировать. Например, для дерева, пластмасса, а также алюминия и других мягких пород необходимо брать максимально острый угол, в то время как прочные, а также очень пористые структуры требуют более тупого уклона.

Если инструмент имеет особую конструкцию, например, спираль, то подход несколько отличается. У них есть широкие канавки, которые предназначены для отвода стружки. Углы заточки спиральных сверл – 45 градусов, но при вершине он должен быть не менее, чем 120-140.

Делаем вывод: ориентироваться необходимо на конструктивные особенности изначального резца, что к ним относится:

- Величина переднего наклона. Измеряется между касательной линией к наружной поверхности режущей кромки.

- Аналогичный параметр для задней плоскости.

- Ширина ленточки. Расстояние между двумя заточенными краями.

Если вы правильно выберете эти три параметра, то гарантируете:

- простоту работы – минимум усилий и времени;

- повышенную точность и чистоту – отсутствие сколов, заусенцев;

- длительный период износа.

Таблица углов заточки сверла для разных материалов: работаем по меди, алюминию, пластмассе

Если вы имеете дело со сталью, необходимо смотреть на ее состав. Обычные и низколегированные сплавы требуют диапазон от 116 до 118 градусов. Таким же образом стоит затачивать оснастку для чугуна. Если это более прочные стальные заготовки, то они требуют 130-140°.

Посмотрим сводную таблицу, но заранее отметим, что более точный параметр выбирается в зависимости от конкретной марки:

Читайте также: