Ультразвуковой сварочный аппарат для металла

Обновлено: 04.10.2024

1. Ультразвуковая сварка металлов и ее разновидности

При сварке ультразвуком неразъемное соединение металлов образуется при совместном воздействии на детали механических колебаний высокой частоты и относительно небольших сдавливающих усилий. Этим способом обеспечивается получение высоконадежных соединений, исключается общий разогрев изделия, можно соединять трудно свариваемые обычными методами сочетания материалов и т п.

Для получения механических колебаний высокой частоты обычно используется магнитострикционный эффект, состоящий в изменении размеров некоторых металлов и сплавов под действием переменного магнитного поля Для ультразвуковых преобразователей обычно используют чистый никель или железо-кобальтовые сплавы Для увеличения амплитуды смещения и концентрации энергии колебаний используют волноводы или концентраторы, которые в большинстве случаев имеют форму усеченного конуса Для сварки металлов достаточно иметь волноводы с коэффициентом усиления около 5, при этом амплитуда колебаний на конце волновода при холостом ходе должна быть 20. . .30 мкм.

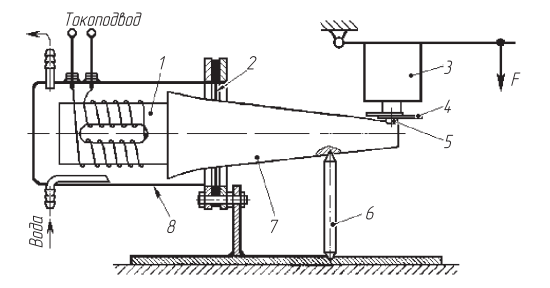

Применяется несколько видов ультразвуковой сварки. Основной узел машины для выполнения точечных соединений с помощью ультразвука — магнитострикционный преобразователь (рис. 1) . Его обмотка питается током высокой частоты от ультразвукового генератора Охлаждаемый водой магнитострикционный преобразователь 1 изготовлен из пермендюра (К49Ф2), он служит для превращения энергии тока высокой частоты в механические колебания, которые передаются волноводу 7. На конце волновода имеется рабочий выступ 5. При сварке изделие 4 зажимают между рабочим выступом 5 и механизмом нажатия 3, к которому прикладывают усилие, необходимое для создания давления в процессе сварки.

Высокочастотные упругие колебания передаются через волновод 7 на рабочий выступ 5 в виде горизонтальных механических перемещений высокой частоты Длительность процесса сварки зависит от свариваемого металла и его толщины, при малых толщинах она исчисляется долями секунды.

Рис. 1. Схема установки для точечной сварки ультразвуком: 1 — магнитострикционный преобразователь; 2 — диафрагма; 3 — механизм нажатия; 4 — изделие; 5 — выступ; 6 — маятниковая опора; 7 — волновод; 8 — кожух водяного охлаждения

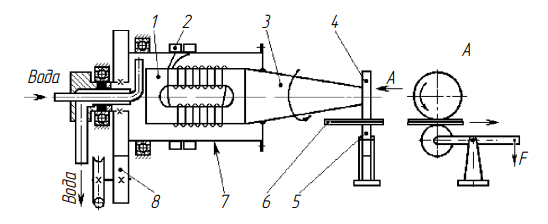

Основные узлы машины для выполнения шовных соединений при помощи ультразвука (рис. 2): вращающийся магнитострикционный преобразователь 1 и волновод 3. Конец волновода имеет форму ролика 4. Детали 6, подлежащие соединению, зажимают между вращающимся роликом 4 волновода и холостым роликом 5. Высокочастотные упругие колебания передаются через волновод на ролик, который вращается вместе с волноводом. Изделие, зажатое между роликами, перемещается между ними, одновременно создается герметичное соединение.

Рис. 2. Схема установки для роликовой сварки ультразвуком: 1 — магнитострикционный преобразователь; 2 — подвод тока от ультразвукового генератора; 3 — волновод; 4 — сваривающий ролик; 5 — прижимной ролик; 6 — изделие; 7 — кожух преобразователя; 8 — привод

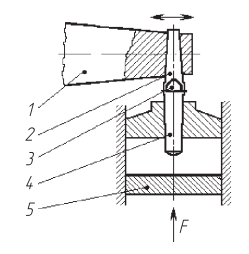

Сварка по контуру обеспечивает получение герметичного шва самых сложных контуров. Простейший ее вид — сварка по кольцу.

Рис. 3. Схема установки для ультразвуковой сварки по контуру: 1 — волновод; 2 — сменный полый штифт; 3 — свариваемое изделие; 4 — сменный прижимной штифт; 5 — прижимная опора

В этом случае в волновод вставляется конический штифт, имеющий форму трубки (рис. 3). При равномерном прижатии деталей к сваривающему штифту получается герметичное соединение по всему контуру

2, Оборудование для ультразвуковой сварки

Ультразвуковая сварка нашла наиболее широкое применение в микроэлектронике, в основном для приваривания токоотводов к интегральным схемам. Разработаны и выпускаются значительными сериями ультразвуковые машины для сварки. Они оснащены автоматическими устройствами, позволяющими в значительной степени увеличивать их производительность: автоматизированы подача проводников, сварка, обрезка проводников и т.п.

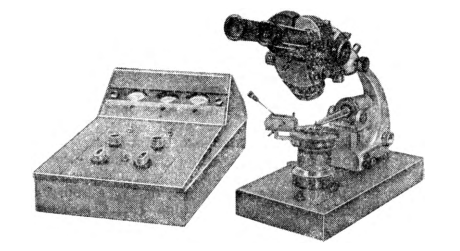

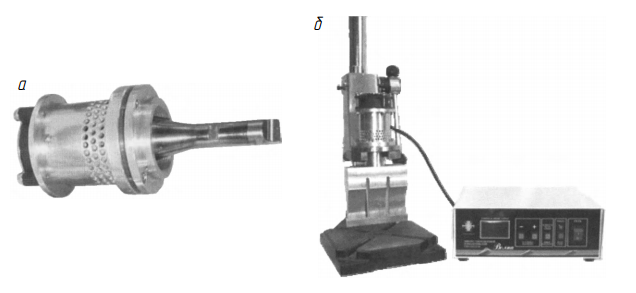

Рис. 4. Установка УЗС

Установки типа УЗС (рис. 4) и УЗС-2 предназначены для присоединения круглых (диаметром 0,03. . . 0,1 мм) и плоских проводников толщиной до 0,1 мм из пластичных металлов (золота, алюминия) к тонким золотым, алюминиевым и медным пленкам, напыленным на диэлектрические подложки.

Полуавтомат МС41П2-1 предназначен для соединения деталей микросхем в круглом и плоском корпусах ультразвуковой сваркой золотыми и алюминиевыми проводниками диаметром 20. . .25 мкм. Высокая производительность станка (до 800 сварок в час) обеспечивается автоматическими подачей и обрывом проволоки. В полуавтомате для повышения стабильности прочностных показателей использован сопутствующий подогрев.

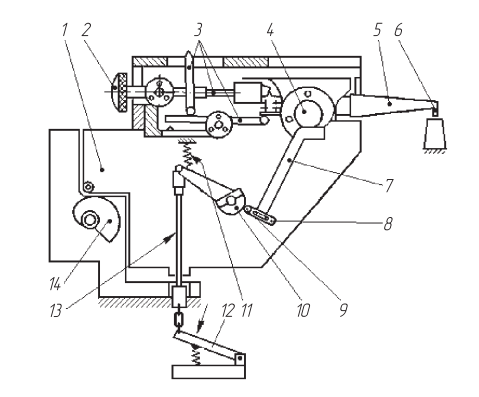

Кинематическая схема полуавтомата МС41П2-1 приведена на рис. 5. Полуавтомат состоит из сварочной головки, кассеты с проволокой, ультразвукового генератора, блока регулирования температуры подогрева, манипулятора и микроскопа МБС-2.

Рис. 5. Кинематическая схема полуавтомата МС41П2-1

Корпус сварочной головки 1 может перемещаться вертикально в направляющих. Ее подъем и опускание осуществляются кулачком 14. В установленном положении сварочная головка фиксируется стопором. Механическая колебательная система 5 укреплена в корпусе на оси 4. Поворот системы достигается с помощью кронштейна 7 от кулачка 10, который поворачивается от перемещения тяги 13 при нажатии на педаль 12. Обратный ход кулачка происходит под действием пружины 11. Начальное положение сварочного наконечника 6 относительно свариваемой детали регулируют перемещением ползуна 8 с роликом 9 в пазу кронштейна 7. Усилие сжатия регулируют винтом 2 механизма 3 давления.

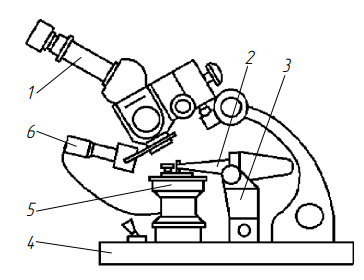

Установка для ультразвуковой сварки с импульсным косвенным нагревом УЗСКН-1 (рис. 6) предназначена для изготовления полупроводниковых приборов, тонкопленочных и полупроводниковых интегральных схем. В ней использован комбинированный цикл — ультразвуковая сварка в сочетании с импульсным косвенным нагревом Установка предусматривает возможность как сварки комбинированным циклом с любой последовательностью импульсов ультразвука и нагрева и разной длительностью смещения моментов их включения, так и сварки только ультразвуком или только косвенным нагревом. Свариваемые элементы нагреваются за счет теплопередачи от сварочного инструмента (пуансона), нагреваемого импульсом проходящего через него тока промышленной частоты (50 Гц).

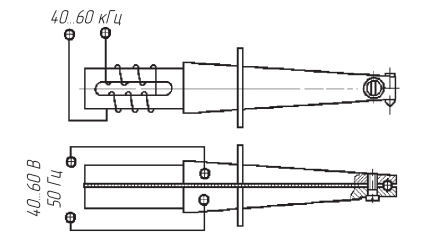

Для осуществления токоподвода для нагрева сварочного инструмента в установке УЗСКН-1 применена конструкция «расщепленного» преобразователя ультразвуковых колебаний: волновод разрезан на две равные части, между которыми расположен тонкий слой изоляции (рис. 7). Сварочный инструмент в виде V-образной иглы вставляется в отверстие на рабочем конце «расщепленного» волновода между его частями и зажимается винтом для обеспечения хорошего акустического и электрического контакта. На установке УЗСКН-1 можно приваривать круглые (диаметром 0,03. . . 0,1 мм) и плоские (толщиной до 0,05 мм) проводники из алюминия, золота, меди к контактным площадкам из золота, алюминия, меди, тантала, никеля, напыленным на диэлектрические полупроводниковые подложки.

Рис. 6. Установка УЗСКН-1 для ультразвуковой сварки пленочных микросхем: 1 — объектив; 2 — магнитострик- ционный преобразователь; 3 — зажим; 4 — основание; 5 — столик; 6 — осветитель

Рис. 7. Преобразователь ультразвуковых колебаний и нагревательный элемент установки УЗСКН-1

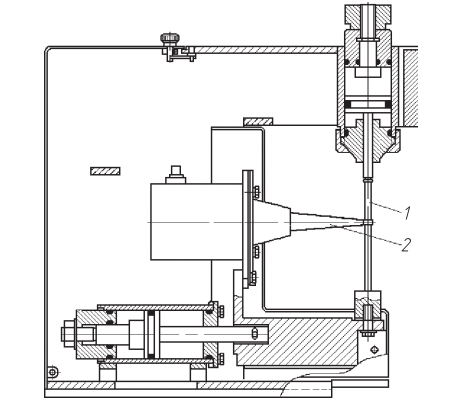

Рис. 8. Схема сварочной ультразвуковой машины МТУ-0,4

Акустический узел машин типа КТУ и МТУ (табл. 1) состоит из резонирующего стержня со сварочным наконечником 1 (рис. 8) и концентратора с магнитострикционным преобразователем 2 с обмоткой. Диаметр контактной площади наконечника определяется технологическими требованиями к сварной точке.

Сварочный наконечник изготовлен из высоколегированной стали, применение которой исключает налипание свариваемых металлов на наконечник и не требует зачистки даже после сварки 5-20 тыс. точек.

Технические характеристики машин типа МТУ и КТУ

| Характеристика | МТУ-0,4 | МТУ-1,5 | МТУ-4 | КТУ-1,5 |

| Мощность, кВт | 0,4 | 1,5 | 4,0 | 1,5 |

| Частота, кГц | 22,0 | 22,0 | 18,0 | 22,0 |

| Усилие сжатия, Н | 60. ..600 | 150.. .1500 | 50. . .5500 | 150.. .1200 |

| Толщина свариваемых металлов (медь), мм | 0,01.. .0,2 | 0,1.. .0,5 | 0,3. ..1,2 | 0,1.. .0,5 |

| Масса машины, кг | 76 | 82 | 105 | 80 |

| Производительность, точек в минуту | До 60 | |||

Широко используется ультразвуковая сварка для соединения деталей из термопластичных пластмасс. Например, упаковка продуктов в одноразовые герметичные пакеты может выполняться на установке «Гиминей-ультра-3», показанной на рис. 9, б, с помощью пьезоэлектрической ультразвуковой колебательной системы (рис. 9, а) .

Рис. 9. Ультразвуковой аппарат «Гиминей-ультра-3»: а — пьезоэлектрическая ультразвуковая колебательная система; б — общий вид.

Опыт применения сварки ультразвуком выявил следующие преимущества этого способа:

- Происходит в твердом состоянии без существенного нагрева места сварки, что позволяет соединять химически активные металлы или пары металлов, склонные образовывать хрупкие интерметаллические соединения в зоне сварки

- Возможно выполнять соединения тонких и ультратонких деталей, приваривать тонкие листы и фольгу к деталям неограниченной толщины, сваривать пакеты из фольги

3. Снижены требования к чистоте свариваемых поверхностей, поэтому возможна сварка плакированных и оксидированных поверхностей и вообще сварка металлических изделий, поверхности которых покрыты различными изоляционными пленками.

- Небольшие сдавливающие усилия (98. ..2450 Н) вызывают незначительную деформацию поверхности деталей в месте их соединения, и вмятина, как правило, не превышает 5. . .10 % толщины.

Применяется оборудование малой мощности и несложной конструкции (если, например, для контактной точечной сварки алюминия толщиной 1 мм необходима машина мощностью 100. . .150 кВА, то при сварке ультразвуком аналогичного соединения — всего 2,5. . . 5 кВ • А).

Ультразвуковая сварка

Метод ультразвуковой сварки был разработан в XX веке. Он предназначен для создания неразъемных соединений различных материалов. Для сваривания детали сдавливают друг с другом и подвергают воздействию интенсивных ультразвуковых колебаний.

Таким способом можно сваривать термопластик и большинство металлов. По сравнению с другими способами сварки, ультразвуковые установки отличаются простотой конструкции, а сам процесс — низкой себестоимостью и трудоемкостью.

Принцип действия ультразвуковой сварки и классификация

С физической точки зрения, ультразвуковая сварка проходит в три стадии:

- нагрев изделий, активизация диффузии в зоне соприкосновения;

- образование молекулярных связей между вязкотекучими поверхностными слоями

- затвердевание (кристаллизация) и образование прочного шва.

Существует несколько классификаций ультразвуковой сварки ультразвуковой сварки.

По степени автоматизации различают:

- Ручная. Оператор контролирует параметры установки и ведет сварочный пистолет по линии шва.

- Механизированная. Параметры задаются оператором и поддерживаются установкой, детали подаются под излучатель.

- Автоматизированная. Применяется на массовом производстве. Участие человека исключается.

Схемы колебательных систем для сварки ультразвуком

По методу подведения энергии к рабочей зоне выделяют:

По методу движения волновода классифицируют:

- Импульсная. Работа короткими импульсами за одно перемещение волновода.

- Непрерывная. Постоянное воздействие излучателя, волновод двигается с постоянной скоростью относительно материала.

По споосбу определения количества энергии, затрачиваемой на соединение, существуют:

- по времени воздействия;

- по величине осадки;

- по величине зазора;

- по кинетической сотавляющей.

В последнем случае количество энергии определяется предельной амплитудой смещания опоры.

По способу подачи энергии в рабочую зону различают следующие режимы ультразвуковой сварки:

- Контактная. Энергия распределяется равномерно по всему сечению детали. Позволяет сваривать детали до 1,5 толщиной. Применяется для сваривания внахлест мягких пластиков и пленок.

- Передаточная. В случае высоких значений модуля упругости колебания возбуждаются в нескольких точках. Волна распространяется внутри изделия и высвобождает свою энергию в зоне соединения. Используется для тавровых швов и соединений встык жестких пластиков.

Схема точечной ультразвуковой сварки Схема установки для роликовой сварки ультразвуком

Способ подачи энергии колебаний в зону контакта заготовок определяется модулем упругости материала и коэффициентом затухания механических колебаний на ультразвуковых частотах.

Суть получения швов ультразвуком

Процесс сварки ультразвуком для пластиков и металлов имеет общие физические основы, но существенно различается по параметрам.

Для ультразвуковой сварки металлов требуется нагрев до высоких температур и приложение больших усилий сжатия. Для пластиков можно обойтись намного меньшими значениями этих параметров. Схема установки ультразвуковой сварки пластика также существенно проще.

Последовательность действий следующая

- Подключают генератор ультразвука.

- Ультразвук, проходя через конвертер, преобразуется в продольные механические колебания волновода.

- Волновод подсоединяется перпендикулярно плоскости шва и передает заготовкам колебательную энергию.

- Механическая энергия преобразуется в волновую, что обуславливает интенсивный нагрев области соприкосновения волновода и заготовки.

- В нагретом поверхностном слое возрастает текучесть.

- Динамическое усилие, прикладываемое со стороны излучателя, способствует нагреву зоны крнтакта.

- Статическое усилие, приложенное в том же направлении — перпендикулярно поверхности контакта, понуждает к образованию прочные связи.

Сварной шов после ультразвуковой сварки

Таким методом удается соединять ультразвуком даже разные по своему строению материалы, такие как металлические сплавы и пластики.

При этом разница в температурах плавления может быть многократной.

Преимущества

Анализируя особенности ультразвукового сварочного производства, нельзя не отметить следующие его достоинства:

- не требуется защитная газовая среда;

- нет нужды в тщательной механической зачистке зоны сварки;

- нет ограничений по форме деталей;

- экологичность и ничтожный объем выделяющихся вредных веществ;

- небольшие температуры нагрева по сравнению с другими способами;

- не требуются сварочные материалы;

- высокая производительность, сравнимая только с контактной сваркой — доли секунды.

- низкие затраты энергии.

Полученный шов имеет эстетичный внешний вид и редко нуждается в дополнительной обработке.

Недостатки

Существуют у способа и минусы:

- Размер заготовки ограничен 25-30 см. На больших расстояниях волны рассеиваются и поглощаются материалом.

- Невозможность сварки деталей большой толщины.

- Чувствительность к влажности.

Сочетание достоинств и недостатков метода позволяет применять его в самых различных производствах.

Воздействие ультразвука на материал деталей

Атомы твердых тел, как кристаллических, так и аморфных, расположены в определенном порядке, между ними установлены более или менее прочные связи, позволяющие телам сохранять свою форму. Атомы и молекулы способны колебаться относительно своего начального положения. Чем выше амплитуда этих колебаний, тем выше внутренняя энергия тела. Если амплитуда превышает определенный предел, установившиеся связи могут разорваться. Если к телу приложено усилие, не дающее ему потерять целостность, вместо разорванных связей возникают новые, этот процесс называют рекомбинацией.

Ультразвуковые волны высокой интенсивности, сообщая атомам тела большое количество энергии за короткое время, увеличивают амплитуду колебаний атомов и молекул в зоне воздействия. Связи между ними рвутся, и под приложенным давлением возникают новые, с частицами из поверхностных слоев второй заготовки. Так возникает чрезвычайно прочное соединение, превращающее детали в единое целое.

Работа с металлическими деталями

Высокой эффективностью отличается применение ультразвуковой сварки к деталям небольших размеров. Особенно удачно применяют метод в микроэлектронике и приборостроении.

Соединение металлов проходит при существенно более низких температурах, чем при использовании «горячих» сварочных технологий, таких, так электродуговая или газовая сварка. Это открывает широкие возможности для быстрого и надежного соединения компонентов, чувствительных к перегреву.

Кроме того, метод способен сварить пары металлов, с трудом соединяемые другими способами: Cu+Al, Al+ Ni и т.д.

Прочностные характеристики шва достигают 70% от значений для исходного сплава.

Метод также позволяет сваривать металл, пластик, керамику, композиты, стекло в любых комбинациях. Применим он и к тугоплавким сплавам.

Преимущества и недостатки при работе с пластиками

При работе с пластмассами существуют следующие достоинства метода:

- высокая производительность;

- низкая себестоимость операции;

- герметичность швов на толстостенных заготовках;

- отсутствие необходимости в подготовке поверхности;

- отсутствие перегрева;

- отсутствие электрических наводок и электромагнитного излучения;

- совместимость операции с другими операциями технологического процесса, напыления, разреза в других плоскостях и т.п.;

- универсальность по типам пластиков;

- отсутствие расходных материалов и химикатов.

- эстетичность и малозаметность шва.

Ультразвуковая сварка пластмасс

Выделяют и недостатки:

- Малая мощность излучателя заставляет подводить энергию с двух сторон.

- Сложность контроля качества шва.

Качество соединения стильно зависит от точности подбора и стабильности параметров установки во время работы.

Особенности сваривания полимеров с использованием ультразвука

Для соединения пластмасс ультразвуком используется специализированное оборудование. Его основные компоненты следующие:

- Рама, на которой закреплены все основные узлы и детали.

- Блок питания.

- Система управления.

- Генератор ультразвука

- Привод давления.

- Преобразователь колебаний.

- Сварочная головка.

В промышленных моделях существует также рабочий стол с механизмом подачи деталей.

Используемое оборудование

Учитывая высокую стоимость аппарата УЗ-сварки, многие домашние мастера подумывают о самостоятельном изготовлении установки. К сожалению, это не сварочный трансформатор и даже не выпрямитель, и для проектирования и создания аппарата потребуются серьезные знания и навыки в области акустики и электроники. Кроме того, для изготовления деталей излучателя и волновода нужны станки высокого класса точности, недоступные в домашних условиях.

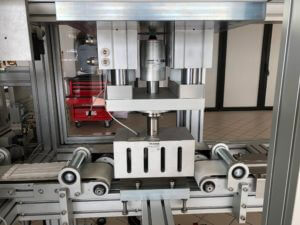

Пресс для ультразвуковой сварки

Оборудование для ультразвуковой сварки разделяют на три категории:

- точеное;

- шовное;

- шовно–шаговое.

Диапазон мощности — 50 ватт до 2 киловатт, рабочая частота в районе 20-22 килогерц

Основной узел установки ультразвуковой сварки — генератор колебаний и преобразователь электрических колебаний в механические той же частоты.

Механические колебания ультразвукового генератора преобразуются магнитострикционным преобразователем. Для отведения излишнего тепла используется водяная система охлаждения

Волновой трансформатор согласует параметры взаимодействия преобразователя и волновода. Он повышает частоту колебаний на выходе волновода.

Волновод транспортирует энергетический поток к месту сваривания. На его рабочем окончании смонтирована сменная сварочная головка. Ее геометрические параметры выбирают, исходя из материала заготовки, его толщины и вида шва. Так, для приваривания выводов микросхем берут головку, заканчивающуюся тонким жалом.

Опорная рама служит для размещения всех узлов и деталей. На ней также монтируется механизм перемещения заготовки или головки волновода.

Параметры сварочного оборудования

Чтобы получить прочный и долговечный шов, необходимо точно рассчитать и тщательно соблюдать параметры работы аппарата. Они зависят от типа материала заготовок, его толщины, требований к прочности шва. Точная настройка параметров для каждого нового изделия проводится в лабораторных условиях, с многократными испытаниями на разрушение соединения. Наилучшее сочетание параметров фиксируется и используется в производственном процессе.

К основным параметрам относят:

- Амплитуда колебаний. Определяет поток энергии и время операции.

- Усилие прижима. От него зависит прочность шва.

- Частота работы генератора.

- Статическое давление. Определяется амплитудой механических колебаний.

- Продолжительность и скважность импульсов. Также определяет продолжительность операции.

К вспомогательным параметрам относят температуру начального прогрева для заготовок большой толщины, возвышение сварной головки над заготовкой и некоторые другие.

Установка для точечной сварки ультразвуком

Выделение тепла при сварке ультразвуком

Тепло, выделяющееся при проведении сварочных работ, образуется вследствие пластических деформаций, а также механического трения свариваемых поверхностей. Температура нагрева не является неизменной, она определяется физико-механическими характеристиками: твердостью, теплоемкостью и теплопроводностью. Влияет также и пространственная конфигурация заготовок. Влияние этого тепла на протекание технологического процесса незначительно.

Возможности ультразвука

Использование ультразвука дает возможность прочно и долговечно соединять различные, даже сильно отличающиеся друг от друга материалы толщиной от нескольких микрон до нескольких миллиметров. При использовании ультразвука к минимуму сводятся искажения формы свариваемых заготовок.

Использование точечных швов дает возможность с высокой скоростью выполнить соединение на больших площадях. Шаг точек подбирается исходя из толщины заготовок и требований к прочности шва. В областях изделия, подвергающихся высоким напряжениям, шаг уменьшают. Применение роликовых насадок на излучатель позволяет выполнять сплошные герметичные швы любой конфигурации. Такие соединения применяются в упаковочных изделиях и надувных конструкциях.

Листовые и пленочные заготовки соединяют внахлест. Для заготовок в форме стрежней применяют тавровые швы.

Ограничены возможности метода по работе со сверхтонкими материалами. Вследствие высокой скорости работы, экологической безопасности и обеспечения нормальных условий труду персонала, популярность ультразвука продолжает расти.

Сферы использования ультразвуковой сварки

Области применения ультразвука для создания сварных соединений определяются исходя из характерных особенностей технологии:

- соединяемые материалы должны быть пластичными;

- их размеры ограничены, прежде всего — толщина;

- температура нагрева намного ниже, чем при использовании «горячих» сварочных технологий.

Применение ультразвуковой сварки в производстве стройматериалов Использование ультразвуковой швейной машины

Технология проучила широкое распространение в следующих областях:

- приборостроение;

- электроника;

- производство пластиковых оболочек;

- выпуск пластмассовых изделий.

Применяется метод и в других отраслях для присоединения малогабаритных деталей к крупным.

Ограничения

Основное ограничение, накладываемое на применимость технологии – это размер свариваемых заготовок. Он ограничен 25-30 см. Это обуславливается малой мощностью генератора и высоким затуханием и рассеянием ультразвуковых колебаний в твердой среде. При прямом увеличении мощности и амплитуды колебаний потребуется непропорциональное увеличение размеров установки и потребляемой мощности. Это сведет на нет все экономические преимущества метода.

Кроме того, материалы, свариваемые ультразвуком, должны иметь минимальную влажность, причем ка на поверхности, таки по всему объему. Если этого невозможно добиться, то следует использовать другие технологии.

Процесс ультразвуковой сварки металла

Использование сваривания ультразвуком не имеет экономического смысла и для толстостенных изделий.

Ультразвуковой сварочный аппарат для металла

Ультразвуковая сварка металлов была изобретена в 1950-х годах компанией Aeroprojects (позже переименована в Sonobond Ultrasonics), которая получила самый первый патент на этот технологический процесс в 1960 году.

Ультразвуковая сварка - это процесс создания твердотельных соединений за счет высокочастотной вибрации, при котором свариваемые детали прижимаются друг к другу с умеренно высоким усилием. Соединение деталей производится без существенного плавления основного материала.

Преимущества ультразвуковой сварки следующие:

- возможна сварка тонких материалов к толстым базовым материалам

- возможна сварка разнородных металлов

- обеспечивается создание сварных соединений с хорошей тепло- и электропроводностью

- соединение металлов осуществляется без подачи тепла, требуемого для их плавления

- обеспечивается эффективное использование энергии

- не требуется использование присадочных материалов, флюсов, или создания особой атмосферы в зоне сварки

- обычно не требуется никаких специальных процессов очистки

- сварка беспрепятственно осуществляется через большинство оксидов

Применение

- подразумевается создание сварных соединений "внахлест", а не "встык"

- при сварке требуется контакт детали тонкого сечения со сварочным инструментом

- для достижения лучших результатов в проекте требуется использование цветных металлов

- изготовление систем электропроводки на предприятиях, выпускающих бытовую технику и электронику

- изготовление электрических жгутов проводов и кабельных систем для автомобильной промышленности, авиакосмической отрасли, медицины

- сварка шинопроводов, предохранителей, выключателей, контактов

- производство модулей зажигания, стартеров двигателей

- сварка алюминиевой и медной фольги, пластин и фольги для аккумуляторов

- изготовление конденсаторов, покрытий для зарядов взрывных устройств, проводов для микроэлектронники

- cварка труб для систем отопления, вентиляции и кондиционирования

- и многое другое.

Оборудование для ультразвуковой сварки

- источник питания, который преобразует электричество в высокую частоту и высокое напряжение, необходимые для преобразователя

- преобразователь, который трансформирует высокочастотную электрическую энергию в энергию вибрации, и встроен в сварочную головку

- сварочная головка, которая также обеспечивает нужный способ сжатия (пневматический, гидравлический или механический) рабочих деталей

- волноводы для передачи энергии в зону сварки

Принцип действия

Ультразвуковая сварка происходит за счет воздействия колебательных сил поперечной направленности на границе между двумя металлами, пока свариваемые детали прижимаются друг к другу с умеренно высоким усилием. В результате внутренние напряжения вызывают упругопластические деформации на границе раздела. Высоко локализованное межфазное скольжение на стыках стремится разрушить оксиды металлов и поверхностные пленки, позволяя контактировать металлу с металлом во множестве точек. Продолжительные колебания окончательно разрушают все эти точки, площадь контакта значительно увеличивается и на границе раздела возникает процесс диффузии, создавая соединение, по структуре схожее с диффузионной сваркой.

Ультразвуковая сварка создает локальное повышение температуры от комбинированного воздействия упругого гистерезиса, межфазного скольжения и пластической деформации. Процесс сварки завершается без расплавления металла на границе раздела, при условии использования правильных настроек усилия сварки, мощности и времени. Повышение температуры на стыке более характерно для металлов с низкой теплопроводностью, таких как сталь, чем для металлов с высокой теплопроводностью, таких как алюминий или медь. Ультразвуковая сварка таких материалов с высокой проводимостью требует существенно меньше энергии, чем сварка сопротивлением.

Оборудование (аппараты) для ультразвуковой сварки

Технический центр «Виндэк» — официальный представитель в России компании TELSONIC AG (Швейцария) и Leister AG (Швейцария).

Все установки разрабатываются по индивидуальному техническому заданию. Прогрессивная технология позволяет выполнять и точечную, и непрерывную сварку.

Данные компоненты предназначены для сварки маски и приварки резинок. Компоненты легко встраиваются в линию и обеспечивают высокую производительность и качество.

Автоматизированное ультразвуковое и лазерное сварочное оборудование для сварки пластика в автомобильной промышленности. Промышленные решения в области ультразвуковой сварки автокомпонентов.

Технология позволяет надёжно соединять детали из поликарбоната, полистирола, полипропилена, поливинилхлорида, полиамида и других термопластичных полимерных материалов, а также их комбинаций. На производстве изделий с применением искусственных кож, полусинтетических тканей и нетканых материалов

Оборудование для ультразвуковой сварки металлов в ассортименте ООО «ТЦ «Виндэк» отличается высокой производительностью, надёжностью и безопасностью.

Технический центр «Виндэк» представляет системы ультразвукового просеивания SONOSCREEN, предназначенные для решения технологических задач по просеиванию разнообразных сыпучих материалов с высокой степенью эффективности и производительности компании TELSONIC AG (Швейцария).

Ультразвуковая чистка на базе уникальных трубчатых излучателей - одно из основных направлений ультразвуковых систем компанииTELSONIC AG.

Волноводы – инструменты ультразвуковой сварки, которые резонируют при наличии высокочастотных механических колебаний.

Проектирование и производство волноводов и резонаторов является основной компетенцией фирмы TELSONIC. Компания разрабатывает оборудование с учетом требований заказчиков более чем на протяжении 50 лет.

Конвертеры Telsonic серии SE известны благодаря своему качеству и надежности. Рабочий диапазон частоты: 15, 20, 30 и 35 кГц. Выходная мощность: от 500 Вт до 8 кВт.

Ультразвуковые генераторы MAG предназначены для выполнения простых и сложных задач по сварке и резке в рамках специализированных систем, производственных линий и отдельных рабочих станций.

Контрольно-измерительная станция TELSONIC (TQCC) используется с различными установками фирмы TELSONIC для сращивания кабелей для контроля качества производства без присутствия специалиста по контролю обеспечения качества.

Ультразвуковая и лазерная сварка обеспечивают:

- Качество и надёжность

- Оптимизацию и производительность

- Экономию и экологичность

Промышленное ультразвуковое оборудование

Оборудование для ультразвуковой сварки широко применяется в автомобильной, электротехнической и медицинской промышленности. Оно используется при производстве автокомпонентов, бытовой техники, аккумуляторных батарей и многих других изделиях. Промышленное ультразвуковое сварочное оборудование применяется в специальных, узких отраслях, например, в авиационно-космической промышленности.

Главными преимуществами ультразвукового оборудования, представленного в каталоге компании «Технический центр «Виндэк», являются:

- Легкость использования — не требуется предварительно очищать обрабатываемую поверхность от загрязнений;

- 100% безопасность — при использовании оборудования не выделяются вредные вещества, опасные для человека или окружающей среды;

- Прочность — применение ультразвуковых установок гарантирует получение аккуратного и надежного сварного шва;

- Универсальность. – «Технический центр «Виндэк» предлагает как стандартные решения в ультразвуковой сварке, так и оборудование собственной разработки, решения нестандартных задач

Технологичные промышленные ультразвуковые аппараты, предназначенные для точечной и непрерывной сварки, по ценам от производителя и с доставкой по всей России — выгодное предложение от компании «Технический центр «Виндэк»!

ООО «Технический центр «Виндэк»

142116 , Московская область, город Подольск, поселок Сельхозтехника , Домодедовское шоссе, д. 1Б, корп. 3, офис 69

Сварка металлов

ООО «Технический центр «Виндэк» — эксклюзивный представитель швейцарской компании TELSONIC AG в России, предлагает широкий спектр оборудования для ультразвуковой сварки цветных металлов. TELSONIC AG — мировой лидер в области производства систем ультразвуковой сварки металлов.

Главной особенностью модели MPX является колебательная система с рабочим инструментом, которую возможно зафиксировать в любом необходимом положении.

Система используется для сварки отдельных узлов жгута электропроводки, мобильная версия системы имеет легкий и компактный сварочный модуль, который находится в подвешенном положении, чаще всего используется для конечной сборки жгутов на вертикальных стендах.

Оборудование для ультразвуковой сварки металлов в ассортименте ООО «ТЦ «Виндэк» отличается высокой производительностью, надёжностью и безопасностью. Оборудование Telsonic Ultrasonic заслужило безупречную репутацию во всём мире, став постоянным рабочим инструментом для таких компаний, как BMW, Mercedes-Benz, Bosch, Gillette, Philipsи других. В нашей стране его уже широко используют на заводе им. Фрунзе, на предприятиях Автоконтакт ВОС, Ульяновское УПП ВОС. Работая со сварочными волноводами и фиксирующими приспособлениями, наши специалисты совместно с инженерами Telsonic учитывают потребности заказчика, специфику свариваемого шва и материалов. Дополняет картину успешного сотрудничества наш оперативный технический сервис, действующий по всей России.

Как ультразвуковые колебания позволяют сваривать металлы?

Важнейшим звеном устройств для ультразвуковой сварки металлов является механическая колебательная система. В процессе сварки металлические детали располагаются внахлёст. Под действием ультразвуковых колебаний возникает сила трения: основные неровности в зоне контакта металлов разглаживаются, вытесняются оксидные плёнки. В результате совместного воздействия температуры и давления, происходит деформация, перемешивание и в итоге — появление новых, долговечных металлических связей. Наше оборудование позволяет получать как точечные, так и линейные или круговые высокогерметичные соединения.

Приобретая оборудование для ультразвуковой сварки металлов, важно учитывать некоторые его особенности. Так, соединять можно только ковкие металлы и только детали малой толщины, при этом при высоких мощностях может наблюдаться эффект усталости металла. В ходе работы наковальня должна располагаться как можно ближе к зоне сварки. А насечки, нанесённые на волновод (сонотрод) и наковальню для улучшения качества соединения, всегда будут видны на детали. Наконец, любое изменение в работе всегда требует переоснастки сварочного оборудования, поскольку оно далеко не универсально.

Где применяется ультразвуковая сварка металлов?

Первые прочные соединения мягких алюминиевых сплавов толщиной 0,01-0,2 мм были получены ещё в 1930-40-е гг. прошлого века. УЗ-сварка металлов нашла широкое применение в электронике, для разварки кристаллов, их выводов, герметизации корпусов полупроводниковых приборов и микросхем. Сегодня технология ультразвуковой сварки металлов широко применяется для создания самой разнообразной продукции, от элементов игрушек — до алюминиевых электролитических конденсаторов, оптимально подходит для соединения пучков многожильных проводов при производстве электрических жгутов. Но наиболее востребована она в производстве электроники, автомобилестроении, электротехнике и авиации.

Читайте также: