Уменьшение объема металла при переходе из жидкого состояния в твердое называется

Обновлено: 20.09.2024

Технологические свойства характеризуют способность металлов подвергаться обработке в холодном и горячем состояниях.

Свойства металлов и сплавов, характеризующие способность

сопротивляться воздействию внешних сил, называются …

Д) механическими.

Механические свойства характеризуют способность металлов и сплавов сопротивляться действию внешних сил - статистических и динамических, растягивающих, сжимающих, изгибающих, скручивающих, которые вызывают различные виды деформации

3. Свойства металлов и сплавов, характеризующие способность

сопротивляться окислению, называются …

Б) химическими.

Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислородом воздуха, растворами кислот, растворами щелочей и др.

4. К физическим свойствам металлов и сплавов относится:

Б) плотность.

Г) ударная вязкость.

К физическим свойствам металлов и сплавов относятся цвет, плотность (удельный вес), плавкость, тепловое расширение, теплопроводность, теплоемкость, электропроводность и способность их намагничиваться

5. К механическим свойствам металлов и сплавов относится:

Б) пластичность.

В) температура плавления.

К механическим свойствам обычно относят сопротивление металла (сплава) деформации (прочность) и сопротивление разрушению (пластичность, вязкость, а также способность металла не разрушаться при наличии трещин).

К технологическим свойствам металлов и сплавов

относится:

Б) ударная вязкость.

В) ковкость.

Технологические свойства металлов и сплавов – ковкость, свариваемость, прокаливаемость, склонность к обезуглероживанию, обрабатываемость резанием, жидкотекучесть, закаливаемость. Они характеризуют способность металлов и сплавов обрабатываться различными методами

7. К химическим свойствам металлов и сплавов относится:

Б) коррозионная стойкость.

Г) температура плавления.

Под химическими свойствами металлов и сплавов понимают их способность вступать в соединения с различными веществами и в первую очередь с кислородом. К химическим свойствам металлов и сплавов относят: стойкость против коррозии на воздухе, кислотостойкость, щелочестойкость, жаростойкость.

8. Масса вещества, заключённая в единице объёма называется …

А) плотностью.

В) тепловым расширением.

Способность металлов и сплавов сопротивляться

Проникновению в него другого, более твёрдого тела называется..

Б) твёрдостью.

Твердостью называется способность металла или сплава оказывать сопротивление проникновению в него другого, более твердого тела.

Способность материала сопротивляться разрушению под

действием нагрузок называется …

Б) ударной вязкостью.

В) прочностью.

Про́чность (в физике и материаловедении) — свойство материала сопротивляться разрушению под действием напряжений, возникающих под воздействием внешних сил.

Уменьшение объёма металла при переходе из жидкого

состояния в твёрдое называется ….

Г) температурой плавления.

При температуре плавления, определенной для каждого металла, твердый металл переходит в жидкий. Многие свойства при этом меняются незначительно. Например, плотность падает на5-7% ,электропроводность и теплопроводность возрастают

Способность металла при нагревании поглащать

определённое количество тепла называется ….

Б) тепловым расширением.

В) теплоёмкостью.

Г) температурой плавления.

Теплоемкостью называют способность металла при нагревании поглощать определенное количество тепла

Способность металла принимать новую форму и размеры

под действием внешних сил, не разрушаясь, называется …

А) пластичностью.

Пластичность , т. е. способность материала принимать новую форму и размеры под действием внешних сил не разрушаясь, характеризуется относительным удлинением и относительным сужением.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.011)

УСАДКА МЕТАЛЛА В ЖИДКОМ СОСТОЯНИИ

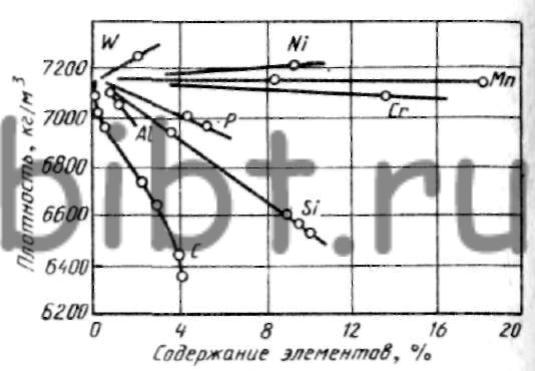

УСАДКА МЕТАЛЛА В ЖИДКОМ СОСТОЯНИИ - изменение объема жидкого металла при его охлаждении до температуры ликвидуса (t л ), в результате чего уровень жидкого металла понижается , а сечение остается неизменным и рассматривается как объемная усадка. Для металла данного состава усадка металла в жидком состоянии (ε vж ) является переменной величиной, зависящей от коэффициента объемной усадки жидкого металла (α Vж ) и от температуры заливки (t ж ); ε vж =α Vж (t ж -t л ). Величина усадки сильно зависит от количества выделяющихся из металлов газов и от содержания в нем компонентов. Так, например, на рис. У-11 показано влияние элементов, содержащихся в стали, на плотность стали при 1600°С.

Рис. У-11. Влияние элементов, содержащихся в стали, на усадку металла в жидком состоянии

Металлургический словарь . 2003 .

Смотреть что такое "УСАДКА МЕТАЛЛА В ЖИДКОМ СОСТОЯНИИ" в других словарях:

УСАДКА МЕТАЛЛА — изменение объема металла при переходе его из жидкого состояния в твердое. Усадка металла одно из основных литейных свойств определяющих качество отливки. Усадка металла, или полная объемная усадка, складывается из усадки металла в жидком… … Металлургический словарь

ПОЛНАЯ ОБЪЁМНАЯ УСАДКА МЕТАЛЛА — усадка металла, включающая усадку металла в жидком состоянии, усадку металла при затвердевании. и усадку металла в твердом состоянии с учетом расширения после затвердевания и расширения при фазовых превращениях (для сплавов Fe С перлитное… … Металлургический словарь

Усадка в жидком состоянии — Liquid shrinkage Усадка в жидком состоянии. Уменьшение объема жидкого металла при охлаждении до температуры ликвидус. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург,… … Словарь металлургических терминов

УСАДКА МЕТАЛЛА ПРИ ЗАТВЕРДЕВАНИИ — изменение объема металла при затвердевании. Объем может уменьшаться (например, затвердевание стали) или увеличиваться (например, затвердевание серого чугуна). При затвердевании изменяется агрегатное состояние, освобождается энергия в виде скрытой … Металлургический словарь

Усадка — [shrinkage] 1. Уменьшение объема металла или сплава при переходе из жидкого состояния в твердое и последующем охлаждении. При затвердевании объем большинства металлов, кроме Ga, Sb, Bi, Li, серого чугуна, уменьшается (объем воды возраст, при ее… … Энциклопедический словарь по металлургии

усадка отливки — Изменения размеров на единицу длины отливки после её затвердевания в изложнице или форме и охлаждения до комнатной температуры после извлечения из изложницы или формы. Различают три различных типа усадки отливки: 1. Усадка в жидком состоянии это… … Справочник технического переводчика

Усадка отливки — Casting shrinkage Усадка отливки. Изменения размеров на единицу длины отливки, после ее затвердевания в изложнице или форме и охлаждения до комнатной температуры после извлечения из изложницы или формы. Различают три различных типа усадки отливки … Словарь металлургических терминов

Усадка металлов — Объем твердого металла при обыкн. темп. всегда меньше объема его в расплавленном состоянии. Это свойство расплавленных металлов уменьшать свой объем при остывании и называется в литейном деле У. Уменьшение объема отливки, против объема литейной… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Литая сталь — (L acier fondu, Flussstahl, cast steel) Всякий ковкий железный продукт, получаемый путем отливки, принято на заводах назыв. вообще Л. сталью. Такого определения мы будем здесь придерживаться, хотя многие делят Л. металл по способности его… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Чугун — (Cast iron) Термин чугун, получение и применение чугуна, свойства чугуна информация о термине чугун, получение и применение чугуна, свойства чугуна, состав и марки чугуна Содержание Содержание Определение термина Виды чугунов Классификация и… … Энциклопедия инвестора

Тесты по материаловедению с ответами

А) нитрид бора, алмаз, кремень, электрокорунд, наждак.

Б) алмаз, электрокорунд, кремень, нитрид бора, наждак.

В) алмаз, нитрид бора, электрокорунд, наждак, кремень.

Г) алмаз, нитрид бора, электрокорунд, кремень, наждак.

12. По крупности абразивные материалы подразделяются на …

А) 4 группы и 28 номеров.

Б) 6 групп и 24 номера.

В) 2 группы и 10 номеров.

Г) 4 группы и 24 номера.

13. Абразивный инструмент принято маркировать

обозначениями, характеризующими:

А) абразивный материал, связку, твёрдость, прочность.

Б) зернистость, твёрдость, прочность, связку.

В) твёрдость, зернистость, прочность, ударную вязкость.

Г) абразивный материал, связку, зернистость, твёрдость.

14. На маркировке шлифовального круга

ПП450х50х127ЗАЗЭ50С1Б цифра 450 обозначает …

А) диаметр отверстия круга.

Б) зернистость круга.

Г) наружный диаметр круга.

15. Процесс термообработки, заключающийся в нагреве стали

до определённой температуры, выдержке и последующим

медленном охлаждении вместе с печью, называется …

16. Процесс термообработки, заключающийся в нагреве стали

до температур, превышающих фазовые превращения,

выдержке и последующим быстрым охлаждением называется …

17. Процесс термообработки, применяемый после закалки, и

заключающийся в нагреве стали, выдержке и

последующим охлаждением, называется …

18. Процесс насыщения поверхностного слоя одновременно

азотом и углеродом в расплавленных цианистых солях

называется …

19. Получение стали с высокой твёрдостью, прочностью,

износоустойчивостью достигается …

20. Неметаллический композиционный материал на основе

полимеров (смол) называется …

Сталью называется сплав железа с углеродом, в котором углерода содержится …

А) от 2,14% до 6,67%.

В каких печах сталь не производят?

В) кислородных конверторах.

Сталь, содержащая в своём составе углерод, марганец,

кремний, серу и фосфор называется …

Г) с особыми свойствами.

У углеродистой конструкционной стали обыкновенного

качества, поставляемой по химическому составу, впереди

маркировки ставится буква …

Г) буква не пишется.

У углеродистой конструкционной стали обыкновенного

качества, поставляемой по механическим свойствам, впереди

6. Углеродистые стали, содержащие до 0,25% углерода

называются …

Г) с повышенным содержанием углерода.

7. В углеродистых инструментальных сталях впереди маркировки

ставится буква …

8. Сталь, в состав которой вводят специальные элементы для

придания ей требуемых свойств, называется …

9. Сталь, в которой легирующих элементов содержится свыше

10%, называется …

10. У быстрорежущих сталей впереди маркировки ставится

У высококачественных сталей в конце маркировки

Коррозионностойкие (хромистые) стали содержат хрома

К сталям и сплавам с особыми физическими и химическими свойствами относится …

В маркировке легированных сталей буквой Г

обозначают …

15. В маркировке легированных сталей буквой Ф

16. Какой металл не является цветным?

17. Какой из перечисленных цветных металлов является

самым легкоплавким?

18. Какой из перечисленных цветных металлов имеет

наименьшую плотность?

19. Какой из перечисленных цветных металлов имеет

наилучшую электропроводность?

20. Сплав меди с цинком называется …

Процесс термообработки, заключающийся в нагреве

стали до определённой температуры, выдержке и

последующим медленном охлаждении вместе с печью,

называется …

Процесс термообработки, заключающийся в нагреве стали до

температур, превышающих фазовые превращения, выдержке

и последующим быстрым охлаждением называется …

стали до температуры 800-1150 0 , выдержке и

последующим охлаждением на воздухе, называется …

Процесс термообработки, применяемый после закалки,

и заключающийся в нагреве стали, выдержке и

5. Недостатком закалки в одной среде является …

А) неравномерное охлаждение и термическое напряжение.

Б) определение точного времени охлаждения.

В) большая продолжительность процесса.

Г) большие затраты на процесс.

6. Процесс насыщения углеродом поверхностного слоя стали при

нагреве в соответствующей среде называется …

7. Процесс насыщения поверхностного слоя одновременно азотом

и углеродом в расплавленных цианистых солях называется …

8. Процесс насыщения поверхностного слоя одновременно

азотом и углеродом в газовой среде называется …

9. Ковкий чугун получают после отжига …

А) белого чугуна.

Б) серого чугуна.

В) высокопрочного чугуна.

Г) специального чугуна.

Улучшение микроструктуры стали, её механических свойств и подготовка изделий к последующей термообработки достигается …

Устранение внутренних напряжений, уменьшение

хрупкости, понижение твёрдости, увеличение вязкости и

улучшение обрабатываемости достигается …

12. Получение стали с высокой твёрдостью, прочностью,

13. Уменьшение внутренних напряжений в деталях после

механической обработки, изменение структуры в целях

облегчения условий обработки, выравнивание

химического состава стали в слитках достигается …

14. Свойства металлов и сплавов, характеризующие способность подвергаться обработке в холодном и горячем состояниях, называются …

15.Свойства металлов и сплавов, характеризующие способность

16. Свойства металлов и сплавов, характеризующие способность

17. К физическим свойствам металлов и сплавов относится:

18. К механическим свойствам металлов и сплавов относится:

19. К технологическим свойствам металлов и сплавов

20. К химическим свойствам металлов и сплавов относится:

Б) коррозионная стойкость.

1. Свойства металлов и сплавов, характеризующие

способность подвергаться обработке в холодном и горячем

состояниях, называются …

2. К механическим свойствам металлов и сплавов относится:

3. Масса вещества, заключённая в единице объёма называется …

4. Способность металла принимать новую форму и размеры

под действием внешних сил, не разрушаясь, называется …

5. К физическим свойствам металлов и сплавов относится:

6. Чугуном называется сплав железа с углеродом, где углерода

содержится …

Б) от 2,14% до 6,67%.

7. Чугун выплавляют в….

А) доменных печах.

Б) мартеновских печах.

8. Вредными примесями при производстве стали и чугуна

А) сера и фосфор.

Б) кремний и марганец.

В) углерод и кислород.

Г) все примеси вредные.

9. Сухой перегонкой угля при t=1000 0 С без доступа кислорода

УСАДКА МЕТАЛЛОВ

— уменьшение объема расплавленных или нагретых металлов и сплавов при их охлаждении до нормальной температуры, вследствие чего модель изделия должна быть больше самого изделия на величину усадки.

Самойлов К. И. Морской словарь. - М.-Л.: Государственное Военно-морское Издательство НКВМФ Союза ССР , 1941

Смотреть что такое "УСАДКА МЕТАЛЛОВ" в других словарях:

усадка (в металловедении) — Уменьшение объема металла или сплава при переходе из одного фазового или агрегатного состояния в другое. Наибольшее значение имеет усадка в процессе кристаллизации. Это явление характерно для всех металлов и сплавов без исключения, поэтому при… … Справочник технического переводчика

УСАДКА МЕТАЛЛА В ЖИДКОМ СОСТОЯНИИ — изменение объема жидкого металла при его охлаждении до температуры ликвидуса (tл), в результате чего уровень жидкого металла понижается , а сечение остается неизменным и рассматривается как объемная усадка. Для металла данного состава усадка… … Металлургический словарь

Усадка — Contraction Усадка. Уменьшение объема металлов и сплавов, возникающее при затвердевании и охлаждении до комнатной температуры. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт… … Словарь металлургических терминов

Усадка — уменьшение линейных размеров и объёма материалов вследствие потери ими влаги, уплотнения, затвердевания и др. процессов. Существенное значение имеет У. керамических материалов и бетонов. Отформованные глиняные изделия претерпевают т. н.… … Большая советская энциклопедия

ГОСТ 21014-88: Прокат черных металлов. Термины и определения дефектов поверхности — Терминология ГОСТ 21014 88: Прокат черных металлов. Термины и определения дефектов поверхности оригинал документа: 34. Вкатанная окалина Ндп. Вдавленная окалина Вмятая окалина Прокатная окалина D. Einwalzzunder, Zundereinwalzungen Е. Rolled in… … Словарь-справочник терминов нормативно-технической документации

ЛИТЕЙНАЯ УСАДКА МЕТАЛЛА — изменение объёма и линейных размеров (см.) по сравнению с теми же параметрами (см.); выражается в процентах (усадка в сером литейном чугуне колеблется от 0,6 до 1,2%). На усадку влияют природа металла и характер его остывания. Причиной ее… … Большая политехническая энциклопедия

Усадочные раковины — см. Усадка металлов и Литая сталь … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Ферросилиций — кремнистое железо или чугун см. Кремний. Литая сталь (см.), Железо (см.), Усадка металлов, Чугун … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Процесс кристаллизации металлов

При температуре Тп величины свободных энергий жидкого и твердого состояния равны. Процесс кристаллизации протекает при температуре, меньшей Тп. Для начала затвердевания необходимо переохлаждение (разность энергий). Переохлаждение тем больше, чем больше скорость изменения.

Процесс кристаллизации происходит в два этапа: образование зародышей кристаллов; рост образовавшихся кристаллов.

В реальных металлах центрами кристаллизации являются тугоплавкие частицы и стенки литейной формы.

В чистых металлах центрами кристаллизации служат области с дальним порядком расположения атомов (кластеры), т.е. их строение близко к строению кристаллической решетки.

Чем больше скорость охлаждения (степень переохлаждения), тем более мелкозернистая структура образуется. Если скорость охлаждения порядка 10 5 -10 6 градусов в секунду, получается аморфная структура.

5.Строение металлического слитка. Особенности строения литого и деформированного металла.

Кристаллизация стального слитка идет в три стадии. Сначала на поверхности слитка образуется зона мелких кристаллов за счет влияния холодных стенок формы, которые обеспечивают в начальный момент времени высокую скорость охлаждения. Затем растут большие кристаллы, вытянутые по направлению отвода теплоты (столбчатые кристаллы). В середине слитка, где наблюдается наименьшая степень переохлаждения, образуются большие равновесные кристаллы. При некоторых условиях (перегретый жидкий металл, малое содержание примесей) зона крупных равновесных кристаллов почти исчезает. Структура слитка состоит практически из одних столбчатых кристаллов - транскристаллическая.

Зона столбчатых кристаллов обладает наибольшей плотностью, но в местах стыка столбчатых кристаллов собираются нерастворимые примеси, и такие слитки часто расьтрескиваются при обработке давлением.

В верхней части слитка, затвердевающей в последнюю очередь, концентрируется усадочная раковина. Там содержится много количества усадочных пор. Слиток имеет неоднородный состав. По направлению от поверхности к центру и снизу вверх увеличивается концентрация углерода и вредных примесей: серы и фосфора. Химическая неоднородность по отдельным зонам слитка называется зональной ликвацией. Она отрицательно влияет на механические свойства.

Пластическая деформация металлов и сплавов как тел поликристаллических, имеет некоторые особенности по сравнению с пластической деформацией монокристалла. Деформация поликристаллического тела складывается из деформации отдельных зерен и деформации в приграничных объемах.

Плоскости скольжения зерен произвольно ориентированны в пространстве, поэтому под влиянием внешних сил напряжения в плоскостях скольжения отдельных зерен будут различны. Деформация начинается в отдельных зернах, в плоскостях скольжения которых возникают максимальные касательные напряжения. Соседние зерна будут разворачиваться и постепенно вовлекаться в процесс деформации. Деформация приводит к изменению формы зерен: зерна получают форму, вытянутую в направлении наиболее интенсивного течения металла (поворачиваются осями наибольшей прочности вдоль направления деформации.

Металл приобретает волокнистое строение. Волокна с вытянутыми вдоль них неметаллическими включениями являются причиной неодинаковости свойств вдоль и поперек волокон. Одновременно с изменением формы зерен в процессе пластической деформации происходит изменение ориентировки в пространстве их кристаллической решетки.

Деформированный металл находится в неравновесном состоянии. Переход к равновесному состоянию связан с уменьшением искажений в кристаллической решетке, снятием напряжений, что определяется возможностью перемещения атомов.

При повышении температуры металла в процессе нагрева после пластической деформации диффузия атомов увеличивается и начинают действовать процессы разупрочнения, приводящие металл в более равновесное состояние – возврат и рекристаллизация.

Возврат. Небольшой нагрев вызывает ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки

Рекристаллизация – процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры.

Нагрев металла до температур рекристаллизации сопровождается резким изменением микроструктуры и свойств. Нагрев приводит к резкому снижению прочности при одновременном возрастании пластичности. Также снижается электросопротивление и повышается теплопроводность.

1 стадия – первичная рекристаллизация (обработки) заключается в образовании центров кристаллизации и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в структуре не остается старых деформированных зерен.

Движущей силой первичной рекристаллизации является энергия, аккумулированная в наклепанном металле. Система стремится перейти в устойчивое состояние с неискаженной кристаллической решеткой.

2 стадия – собирательная рекристаллизация заключается в росте образовавшихся новых зерен.

Движущей силой является поверхностная энергия зерен. При мелких зернах поверхность раздела большая, поэтому имеется большой запас поверхностной энергии. При укрупнении зерен общая протяженность границ уменьшается, и система переходит в более равновесное состояние.

Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень предварительной деформации

С повышением температуры происходит укрупнение зерен, с увеличением времени выдержки зерна также укрупняются. Наиболее крупные зерна образуются после незначительной предварительной деформации 3…10 %. Такую деформацию называют критической. И такая деформация нежелательна перед проведением рекристаллизационного отжига.

Практически рекристаллизационный отжиг проводят дпя малоуглеродистых сталей при температуре 600…700 o С, для латуней и бронз – 560…700 o С, для алюминевых сплавов – 350…450 o С, для титановых сплавов – 550…750 o С.

Читайте также: