Уменьшить диаметр сверла по металлу как

Обновлено: 18.05.2024

В некоторых ситуациях мастера сталкиваются с необходимостью удлинить сверло по металлу. Например, если инструмента нужного размера нет в наличии, работу нужно сделать максимально быстро, а в магазинах отсутствуют подходящие модели.

Содержание

Как удлинить сверло по металлу

Как удлинить сверло по металлу

В этой статье мы расскажем, как это можно сделать.

Как удлинить сверло по металлу своими руками

Чтобы самостоятельно удлинить сверло по металлу, воспользуйтесь одним из трех способов.

Простая сварка

Для этого способа удлинения сверла вам понадобятся:

стальной цилиндрический стержень такого же диаметра необходимой длины;

отрезок металлического уголка;

На торце сверла и одном из торцов стержня сделайте фаски.

Поместите инструмент и стержень в металлический уголок и совместите их друг с другом.

Постепенно поворачивая заготовки, приварите сверло к стержню из металла.

Обработайте шов до удаления всех неровностей.

Наращивание хвостовика. Способ 1

Для этой технологии удлинения сверла вам понадобится стержень, диаметр которого меньше диаметра хвостовика на 2–3 мм. Общий принцип таков.

В хвостовике сверла проделывают отверстие под внутреннюю резьбу.

Нарезают ее метчиком.

На металлическом стержне нарезают внешнюю резьбу.

Детали скручивают друг с другом.

Для большей надежности стык можно заварить и зачистить.

Наращивание хвостовика. Способ 2

Для этого способа удлинения сверла потребуется стержень, диаметр которого больше диаметра хвостовика. Для работы понадобится токарный станок. Технология выглядит так.

На токарном станке диаметр части хвостовика немного уменьшают.

В стержне просверливают отверстие под вставку инструмента.

Хвостовик закрепляют в стержне и заваривают место соединения.

На токарном станке уравнивают диаметры старого сверла и удлиненного хвостовика.

Полировка металла – это процесс финишной обработки, связанный с удалением поверхностного слоя. Процедура устраняет мелкие дефекты, повышает эстетическую привлекательность изделия, придает благородный блеск.

Обработка любых материалов требует использования специального оборудования, поэтому знать, как выбрать сверло, крайне важно.

Полировка – это комплексная операция по финишной обработке заготовки. С ее помощью устраняются мелкие дефекты в виде потертостей, сколов и царапин. Поверхность приобретает благородный блеск, а изделие – товарный вид.

Сверление рельс - это предварительная процедура, выполняемая при прокладке и ремонте железнодорожных путей. Мероприятие предполагает подготовку отверстий для фиксации элементов болтами, пластинами или крюками. При проведении работ используются особые типы сверл ( 22; 28 и 36 мм) и сверлильного оборудования.

Ступенчатые сверла – это металлорежущий инструмент, предназначенный для работы с тонколистовым металлом. Изделия выполнены в виде конуса, имеют заточенные ступени определенного диаметра. Продукция подходит для ручной и механизированной эксплуатации, существенно упрощает труд мастера.

Как уменьшить отверстие в металле

Металлические изделия по сравнению с деталями из других материалов обладают повышенной твердостью и прочностью, поэтому для успешной работы с ними требуется соблюдение технологического процесса и применение качественного режущего инструмента.

Инструменты для сверлильных работ по металлу:

- Электрическая или ручная дрель;

- Спиральное сверло;

- Кернер;

- Молоток;

- Защитные очки.

Сверла по металлу подбирают, исходя из диаметров отверстий и свойств обрабатываемого материала. Как правило, они изготовляются из быстрорежущих сталей, таких как Р6М5К5, Р6М5, Р4М2. Твердосплавные сверла используют для работы с чугуном, углеродистыми и легированными закаленными сталями, нержавейкой, а также другими труднообрабатываемыми материалами.

Мощность электродрели должна быть рассчитана на то, чтобы просверлить отверстие требуемого диаметра. Производители электроинструмента указывают соответствующие технические характеристики на изделии. Например, для дрелей мощностью 500…700 Вт максимальный диаметр сверления по металлу составляет 10…13 мм.

Различают глухие, неполные, а также сквозные отверстия. Они могут применяться для соединения деталей между собой посредством болтов, шпилек, штифтов и заклепок. Если отверстие сверлится с целью нарезания резьбы, стоит обратить особое внимание на выбор диаметра сверла. По причине его биения в патроне происходит разбивка отверстия, которую нужно учитывать. Ориентировочные данные представлены в таблице.

| Диаметр сверла | 5 | 10 | 15 | 20 |

|---|---|---|---|---|

| Разбивка отверстия | 0,08 | 0,12 | 0,20 | 0,28 |

| Результат | 5,08 | 10,12 | 15,20 | 20,28 |

Чтобы уменьшить разбивку, сверление выполняют в два этапа: сначала сверлом меньшого диаметра, а затем основным. Этот же метод последовательного рассверливания применяют, когда необходимо сделать отверстие большого диаметра.

Как правильно сверлить металл дрелью

Особенность сверления металла дрелью заключается в том, что необходимо вручную удерживать инструмент, придавать ему правильное положение, а также обеспечивать требуемую скорость резания.

После разметки обрабатываемой детали следует накернить центр будущего отверстия. Это предотвратит смещение сверла от заданной точки. Для удобства работы заготовку следует зажать в слесарных тисках или положить на подставку так, чтобы она заняла устойчивое положение. Сверло устанавливается строго перпендикулярно поверхности, которую нужно просверлить. Это важно, чтобы избежать его поломки.

При сверлении металла на дрель не нужно оказывать большого давления. Наоборот, оно должно уменьшаться по мере продвижения. Это предотвратит поломку сверла, а также уменьшит образование заусенцев на выходной кромке сквозного отверстия. Следует следить за удалением стружки. Если произошло заедание режущего инструмента, его освобождают, предав обратное вращение.

Выбор режима резания

Когда используется инструмент из быстрорежущей стали, можно ориентироваться на частоту вращения согласно данным таблицы. При работе с твердосплавными сверлами допустимые значения в 1,5…2 раза выше.

| Диаметр сверла, мм | до 5 | 6…10 | 11…15 | 16…20 |

|---|---|---|---|---|

| Частота вращения, об/мин | 1300…2000 | 700…1300 | 400…700 | 300…400 |

Сверление металлических изделий нужно вести с охлаждением. Если его не использовать, велика вероятность потери инструментом режущих свойств из-за перегрева. Чистота поверхности отверстия при этом будет достаточно низкой. В качестве охлаждающей жидкости для твердых сталей обычно используют эмульсию. В домашних условиях подойдет машинное масло. Чугун и цветные металлы можно сверлить без охлаждающей жидкости.

Особенности сверления глубоких отверстий

Отверстия считаются глубокими, если их размер больше пяти диаметров сверла. Особенность работы здесь заключатся в трудностях, связанных с охлаждением и удалением стружки. Длина режущей части инструмента должна быть больше глубины отверстия. В противном случае тело детали перекроет винтовые канавки, по которым удаляется стружка, а также поступает жидкость для охлаждения и смазки.

Сначала отверстие сверлится жестким коротким сверлом на небольшую глубину. Эта операция необходима для задания направления и центрирования основного инструмента. После этого делают отверстие необходимой длины. По мере продвижения нужно время от времени извлекать металлическую стружку. Для этой цели используют охлаждающую жидкость, крючки, магниты или переворачивают деталь.

Владельцы патента RU 2543576:

Способ уменьшения диаметра отверстия (2) в стенке детали включает сплющивание стенки детали на входе отверстия (2) по периметру (3) при помощи инструмента, контактный конец которого имеет сферическую форму или форму усеченного конуса. Стенку детали выполняют из жаропрочного материала. Предложен также способ коррекции проницаемости детали (9, 10), содержащей множество отверстий (2) для прохождения газообразной текучей среды. Способ содержит также этапы идентификации по меньшей мере одного отверстия (2), диаметр (Dr) которого превышает заранее определенный верхний предел (Dmax), и уменьшения упомянутого избыточного диаметра (Dr) посредством сплющивания отверстия (2) по периметру. 2 н. и 8 з.п. ф-лы, 6 ил.

Настоящее изобретение касается способа уменьшения диаметра отверстия.

Выполнение отверстий, в частности, посредством механической обработки создает особые проблемы допуска. Если недостаточный диаметр можно откорректировать, прибегнув к повторной механической обработке детали, то снятый материал невозможно восстановить, когда диаметр отверстия достиг слишком большого значения. Поэтому такие детали обычно не сохраняют и выбраковывают, что ведет к увеличению расходов.

Изобретение согласно настоящей заявке прежде всего призвано предложить способ уменьшения диаметра отверстия, позволяющий восстанавливать детали, в которых диаметр, по меньшей мере, одного отверстия превысил предписанные допуски.

Способ в соответствии с настоящим изобретением содержит этап сплющивания периметра отверстия. При сплющивании периметра отверстия часть материала периметра выталкивается внутрь отверстия, уменьшая, таким образом, его диаметр.

Предпочтительно упомянутое сплющивание можно производить при помощи инструмента, центрованного по отверстию. За счет этого можно достичь равномерного уменьшения диаметра по всему периметру отверстия, сохраняя, таким образом, первоначальную форму отверстия.

Предпочтительно контактный конец упомянутого инструмента может содержать шарик по существу сферической формы. Использование такого шарика для сплющивания обеспечивает значительное уменьшение диаметра отверстия при минимальном воздействии на поверхность, контактирующую с шариком по периметру отверстия.

Вместе с тем контактный конец упомянутого инструмента может иметь и другие формы, например по существу форму усеченного конуса.

Предпочтительно упомянутый периметр отверстия может быть металлическим. Металлический материал обладает некоторой ковкостью, что в некоторых пределах обеспечивает пластическую деформацию периметра отверстия.

В частности, упомянутый периметр отверстия может быть выполнен из жаропрочного материала, например, такого как сплав на основе никеля, такой как Inconel® 718 или Hastelloy® X, или сплав на основе кобальта, такой как MAR M 509, или сплав на основе никеля-железа. Такие жаропрочные сплавы являются дорогими и тяжело поддаются механической обработке. Поэтому степень выбраковки является высокой, что приводит к большим затратам. В связи с этим еще больший интерес представляет применение способа в соответствии с настоящим изобретением для деталей из жаропрочного сплава.

Второй задачей настоящего изобретения является разработка способа коррекции проницаемости детали, содержащей множество отверстий для прохождения газообразной текучей среды.

Способ коррекции проницаемости в соответствии с настоящим изобретением содержит этапы идентификации, по меньшей мере, одного отверстия, диаметр которого превышает заранее определенный верхний передел, и уменьшения этого диаметра при помощи вышеупомянутого способа уменьшения диаметра.

Предпочтительно упомянутый способ коррекции может дополнительно содержать предварительный этап контроля проницаемости детали. Таким образом, проницаемость корректируют только при превышении заранее определенного максимального порога.

Еще одной задачей настоящего изобретения является ограничение выбраковки и снижение стоимости изготовления газовых турбин, в том числе для турбореактивных двигателей, турбовинтовых двигателей, газотурбинных двигателей и т.д. Упомянутая деталь может быть деталью горячей секции и/или камеры сгорания, например котелком камеры сгорания или дном камеры сгорания.

Более подробное описание изобретения представлено ниже со ссылками на прилагаемые чертежи.

Фиг. 1 – схематичный вид отверстия до применения способа уменьшения диаметра согласно варианту выполнения изобретения.

Фиг. 2 – схематичный вид этапа сплющивания периметра отверстия, показанного на фиг. 1, в рамках способа уменьшения диаметра согласно варианту выполнения изобретения.

Фиг. 3 – схематичный вид отверстия, показанного на фиг. 1, после применения способа уменьшения диаметра согласно варианту выполнения изобретения.

Фиг. 4а – вид сплющивающего инструмента для применения способа уменьшения диаметра согласно варианту выполнения изобретения.

Фиг. 4b – вид альтернативного сплющивающего инструмента для применения способа уменьшения диаметра согласно варианту выполнения изобретения.

Фиг. 5 – вид в разрезе камеры сгорания газотурбинного двигателя, содержащей два охлаждающих отверстия, которые можно обрабатывать при помощи способа уменьшения диаметра согласно варианту выполнения изобретения.

Показанная на фиг. 1 стенка 1 содержит отверстие 2, реальный диаметр Dr которого превышает почти на 10% необходимый максимальный диаметр Dmax. В показанном на фиг. 2 варианте выполнения способа уменьшения диаметра в соответствии с настоящим изобретением периметр 3 отверстия 2 сплющивают при помощи инструмента 6, содержащего на контактном конце 7 шарик 4 по существу большего диаметра, например, в 5-10 раз превышающего диаметр Dr отверстия 1. Этот инструмент 6 показан на фиг. 4а. Во время сплющивания, показанного на фиг. 2, шарик 4 центруют по оси отверстия 2. Чтобы избежать деформации прогиба стенки 1 ее располагают на опоре. Таким образом, давление со стороны шарика 4 приводит к пластической деформации входного периметра 3 отверстия 2, которая заставляет материал продвигаться внутрь отверстия 2. Таким образом, образуется направленный внутрь буртик. После завершения сплющивания, как показано на фиг. 3, диаметр отверстия 2 на уровне его входного периметра уменьшился и имеет значение, меньшее необходимого максимального диаметра Dmax. В то же время механические и термические свойства стенки 1 практически не изменились, поэтому стенку 1 можно использовать по ее назначению.

Хотя на этапе сплющивания, показанном на фиг. 2, сплющивающий инструмент 6 заканчивается сферическим или по существу сферическим шариком 4, можно предусмотреть и другие формы. Инструмент 6 может заканчиваться усеченным конусным контактным концом 7, как показано на фиг. 4b. Предпочтительно угол конусности α должен быть больше 120°. В частности, он должен превышать 150°.

Хотя в представленном варианте выполнения инструмент 6 направляют по оси отверстия 2, способ в соответствии с настоящим изобретением можно также применять для отверстий, образующих угол с направлением давления сплющивания. Этот угол может быть равен 30°, или может быть меньше 30°, и предпочтительно является меньшим 20°.

Способ в соответствии с настоящим изобретением представляет особый интерес для коррекции избыточной проницаемости на деталях, содержащих отверстия для охлаждения за счет прохождения газообразной текучей среды, такой как воздух. В частности, способ в соответствии с настоящим изобретением можно применять для коррекции избыточной проницаемости на деталях горячей секции газотурбинного двигателя, например, таких как котелок, тонкая стенка или дно камеры сгорания. На фиг. 5 показана часть камеры 8 сгорания горячей секции газотурбинного двигателя. Эта камера 8 сгорания содержит котелок 9 и тонкую стенку 10, содержащие охлаждающие отверстия 2. Такие детали горячей секции газотурбинного двигателя, как правило, выполняют из жаропрочного сплава, такого как Inconel® 718 или Hastelloy® X, или MAR M 509. Отверстия 2 выполняют с использованием известных технологий обработки, таких как лазерная обработка. После обработки обычно трудно скорректировать избыточную проницаемость. Способ в соответствии с настоящим изобретением можно применить для коррекции избыточной проницаемости этих деталей посредством уменьшения диаметра на некоторых из охлаждающих отверстий 2.

Для этого на первом этапе контролируют проницаемость детали 8 или 9. Если она превышает максимальный порог, отверстия 2 замеряют индивидуально, чтобы определить, какие из них превышают максимальный диаметр Dmax. Затем такие отверстия 2 обрабатывают с применением описанного выше способа уменьшения диаметра, чтобы уменьшить проницаемость детали и для соответствия интервалу допуска.

Жаропрочные сплавы, применяемые в таких деталях, обладают также повышенной твердостью. Поэтому обычно необходимо прикладывать большие усилия сплющивания. Ниже в таблице 1 представлены примеры сплющивания таких отверстий в стенках из жаропрочного сплава:

| Таблица 1 | |||

| Примеры сплющивания | |||

| ⌀ До | ⌀ После | Уменьшение | Усилие [кПа] |

| 0,9 | 0,83 | 0,07 | 500 |

| 0,9 | 0,82 | 0,08 | 300 |

| 0,9 | 0,86 | 0,04 | 200 |

| 1,14 | 1,04 | 0,1 | 500 |

| 1,13 | 1,03 | 0,1 | 450 |

| 1,15 | 1,07 | 0,08 | 400 |

| 1,14 | 1,09 | 0,05 | 300 |

| 1,14 | 1,11 | 0,03 | 200 |

| 1,12 | 1,09 | 0,03 | 150 |

| 1,2 | 1,13 | 0,07 | 450 |

| 1,19 | 1,1 | 0,09 | 400 |

| 1,2 | 1,15 | 0,05 | 300 |

| 1,18 | 1,12 | 0,06 | 200 |

| 1,19 | 1,18 | 0,01 | 150 |

| 1,39 | 1,26 | 0,13 | 650 |

| 1,41 | 1,31 | 0,1 | 600 |

| 1,42 | 1,35 | 0,07 | 500 |

| 1,42 | 1,38 | 0,04 | 400 |

| 1,43 | 1,39 | 0,04 | 300 |

| 1,43 | 1,4 | 0,03 | 250 |

Таким образом, благодаря способу в соответствии с настоящим изобретением можно сохранять детали, которые в ином случае пришлось бы выбраковывать.

Несмотря на то что настоящее изобретение было описано со ссылками на конкретные примеры выполнения, разумеется, в эти примеры можно вносить различные изменения, не выходя за рамки изобретения, определенные в формуле изобретения. Следовательно, описание и чертежи следует рассматривать только в качестве иллюстрации.

Способ уменьшения диаметра отверстия (2) в стенке детали, отличающийся тем, что он содержит этап, на котором сплющивают стенку детали на входе отверстия (2) по периметру (3) при помощи инструмента, контактный конец которого имеет сферическую или по существу сферическую форму, или форму усеченного конуса, причем деталь по периметру (3) отверстия (2) выполнена из жаропрочного материала.

2. Способ по п.1, в котором упомянутое сплющивание производят при помощи инструмента (6), центрованного по отверстию (2).

3. Способ по п.2, в котором контактный конец (7) упомянутого инструмента (6) содержит шарик (4).

4. Способ по п.1, в котором деталь по упомянутому периметру (3) отверстия (2) выполнена металлической.

5. Способ по п.1, в котором диаметр отверстия (2) составляет 0,5-3 мм.

6. Способ коррекции проницаемости детали (9, 10), содержащей множество отверстий (2) для прохождения газообразной текучей среды, отличающийся тем, что он содержит следующие этапы:

идентифицируют по меньшей мере одно отверстие (2), диаметр (Dr) которого превышает заранее определенный верхний предел (Dmax), и

упомянутый избыточный диаметр (Dr) уменьшают способом по п.1.

7. Способ по п.6, который содержит предварительный этап контроля проницаемости детали (9, 10).

8. Способ по п.6, в котором упомянутые отверстия (2) являются охлаждающими отверстиями.

9. Способ по п.6, в котором упомянутая деталь (9, 10) является деталью горячей секции газотурбинного двигателя.

10. Способ по п.6, в котором упомянутая деталь (9, 10) является частью камеры (8) сгорания.

Технологии сверления металлов

В этой статье мы поговорим о технологиях сверления металла, которые мастера применяют в быту и на производстве. Вы узнаете обо всех особенностях и нюансах техпроцессов.

Фотография №1: сверление металла

Инструменты и оборудование для сверления металлов

Для сверления металлов применяют следующие основные инструменты и оборудование.

Бытовые и промышленные дрели.

Держатели для них, жестко фиксирующие инструменты и обеспечивающие возможность плавной и точной их подачи.

Стационарные станки для сверления металла (вертикального и горизонтального типов, глубокого сверления и пр.).

Фотография №2: портативный сверлильный станок ECO.50-T на магнитном основании

Технологии сверления отверстий в металле, применяемые в быту

В быту для сверления отверстий металле применяют три технологии. Заготовки и листы зажимают при помощи струбцин и тисков. Чаще всего в домашних условиях используют обычные бытовые дрели и цилиндрические спиральные сверла.

Обычное сверление

Эта технология сверления металла знакома каждому.

Отверстие намечают при помощи молотка и кернера.

Заготовку зажимают в тисках или при помощи струбцины.

Сверло нужного диаметра вставляют в патрон дрели и зажимают.

Высверливают сквозное или глухое отверстие.

Фотография №3: сверление металла в домашних условиях

Рассверливание

Рассверливание металла — это технология, направленная на увеличение диаметра ранее проделанного отверстия. Для этого берут сверла больших диаметров.

В домашних условиях отверстия обычно приходится рассверливать поэтапно, постепенно увеличивая диаметр используемых инструментов. Это связано с тем, что мощности бытовой дрели во многих случаях недостаточно для просверливания отверстий больших диаметров в толстых заготовках. Кроме этого поэтапный подход уменьшает осевое давление на сверла. Это значительно уменьшает вероятность поломок.

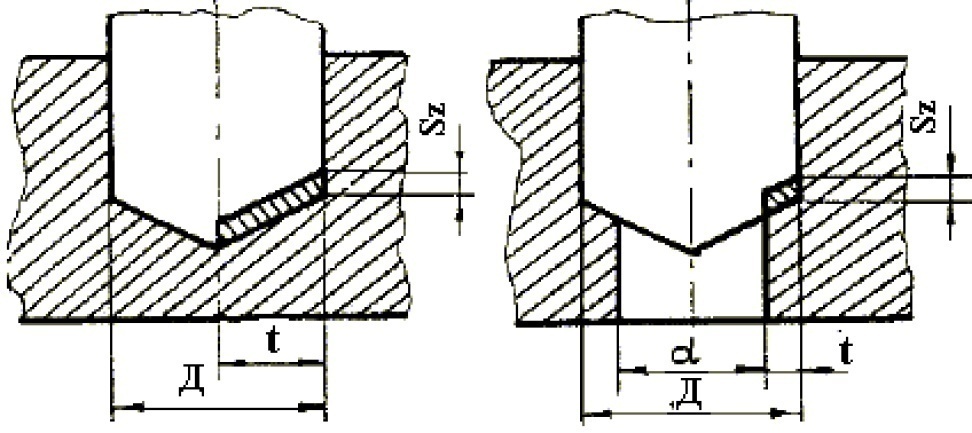

Изображение №1: принцип сверления отверстий больших диаметров в толстом металле в домашних условиях

Уменьшение диаметров глубоких частей отверстий

При этой технологии сверления вначале просверливают неглубокое отверстие большого диаметра, а затем используют инструменты меньшего размера. Технология выглядит так.

Изображение №2: технология уменьшения диаметров отверстий в металле

Технологии сверления отверстий в металле, применяемые в промышленности

В промышленности применяют более сложные виды сверления металла. Используют массивные двуручные дрели и специальные станки для сверления металла (портативные и стационарные).

Расскажем об особенностях различных технологий сверления металла на производстве.

Технология глубокого сверления металла

Глубоким называется сверление в металле отверстия, длина которого в 25 и более раз превышает диаметр. Эта операция требует принудительного периодического удаления стружки и применения смазочно-охлаждающих жидкостей (СОЖ). Они нужны для охлаждения инструмента и заготовки для исключения поломки и деформации.

Процесс глубокого сверления металлов предполагает использование разных СОЖ. Их выбирают в зависимости от материалов заготовок. Перечислим наиболее эффективные смазочно-охлаждающие жидкости.

Материал обрабатываемой заготовки

Нержавеющие и жаропрочные сплавы

Смесь, состоящая из олеиновой кислоты (20 %) и сульфофрезола (80 %). Последний можно заменить керосином (30 %) и осерненным маслом (50 %)

Алюминий и сплавы на его основе

Керосин, эмульсия, смешанные масла. Допускается глубокое сверление без охлаждения

Смешанные масла, эмульсия. Допускается глубокое сверление без охлаждения.

Эмульсия (3–5 %). Допускается глубокое сверление без охлаждения.

Смешанные масла. Допускается глубокое сверление без охлаждения.

Керосин, эмульсия (3–5 %). Допускается глубокое сверление без охлаждения.

Смесь осерненного масла и керосина

Осерненное масло, эмульсия

Фотография №4: глубокое сверление с применением смазочно-охлаждающей жидкости

Для глубокого сверления чаще всего применяют спиральные и корончатые сверла по металлу. СОЖ добавляют вручную или при помощи систем автоматической подачи, которыми оснащены специализированные станки.

Технология глубокого сверления металла не предполагает спешки. Периодически процесс останавливают, извлекают сверло и принудительно удаляют стружку. При использовании спиральных инструментов, глубокое сверление проводят поэтапно, постепенно расширяя отверстие до нужного диаметра.

Технология сверления толстых листов металла

Для сверления толстых листов металла обычно используют либо конусные (для отверстий диаметром до 30 мм), либо корончатые сверла (для отверстий больших диаметров). Ими оснащают сверлильные станки или мощные дрели. Главное требование — оборудование должно поддерживать режим работы на самых низких оборотах.

Фотография №5: корончатые сверла по металлу

Технология сверления толстых листов металла корончатыми сверлами отличается высокой эффективностью. Энергозатраты минимальны. Отверстия после сверления коронками получаются гладкие и точные.

Технология сверления тонких листов металла

Для сверления тонких листов металла обычно применяют конусные сверла. При такой технологии диаметр увеличивается постепенно. Листы не деформируются.

Фотография №6: сверление тонких листов металла стандартными конусными сверлами

При наличии конусных сверл ступенчатого типа берут именно их. Ступени с отметками упрощают сверление большого количества отверстий определенного или разных диаметров в одном листе металла.

Фотография №7: сверление тонкого листа металла конусным ступенчатым сверлом

Особенности сверления сквозных отверстий в металлических заготовках

Главная особенность сверления сквозных отверстий в металлических заготовках — необходимость защиты поверхности верстака, столешницы или станка от выхода сверла далеко за границы заготовки. Чтобы избежать повреждения инструментов, мебели и оборудования, мастера применяют следующий способы.

Используют верстаки с отверстиями.

Подкладывают под заготовку деревянный брусок или металлическую деталь с имеющимся отверстием для свободного прохода сверла.

Снижают скорость резания при завершении сверления.

Фотография №8: использование деревянной подкладки при сверлении металла

Особенности сверления глухих отверстий в металлических заготовках

Глухие отверстия просверливают на определенную глубину. Для ее установки есть следующие методы.

Использование линеек, имеющихся на станках.

Установка на сверла втулочных упоров.

Ограничение длины сверл при помощи патронов с регулируемыми упорами.

Фотография №9: сверло с установленным втулочным упором

Современные станки оснащены автоматизированными системами подачи. При ее наличии технология сверления глухих отверстий в металле значительно упрощается. Нужно всего лишь задать параметры резания.

Обратите внимание! При проделывании длинных глухих отверстий в толстых заготовках необходимо несколько раз прерывать процесс сверления металла для принудительного удаления стружки.

Технологии сверления сложных отверстий в металлических заготовках

Половинчатые отверстия на краях заготовок сверлят так.

Зажимают в тисках две заготовки или заготовку с подкладкой, плотно прижатые друг к другу.

Центрируют сверло в нужном месте на стыке деталей.

Просверливают полное отверстие.

Сверление цилиндрических заготовок по касательным — более сложный процесс. Он проходит в два этапа.

Подготавливается перпендикулярная отверстию площадка с применением фрезерования или зенковки.

Технология сверления отверстий в металле под углом выглядит так.

Между плоскостями под нужным углом надежно закрепляется подкладка.

В полые заготовки перед сверлением помещают подкладки из древесины. Отверстия с уступами проделывают при помощи описанных в начале статьи технологий рассверливания и уменьшения диаметра отверстий.

Основные таблицы для сверления металлов, необходимые для правильного выбора режимов резания и иных нужд

Для сверления металлов мастера чаще всего пользуются следующими основными таблицами.

Способы сверления металла: свёрла и приспособления

Для проделывания отверстий в металле используют свёрла — механические стержни из сплава, который твёрже, чем обрабатываемая деталь. Свёрла по металлу изготавливают из быстрорежущей стали марок Р6М5, Р9, Р18 под общим обозначением HSS, либо из твёрдых сплавов: ВК, Т5К10, предназначенных для обработки закалённых и твёрдосплавных заготовок.

Сверло состоит из трёх элементов:

- Кромки врезаются в дно отверстия и снимают с него тонкую стружку.

- Спиральная нарезка выталкивает стружку из отверстия.

- Хвостовик предназначен для крепления сверла в патроне инструмента.

Конструкция спирального сверла по металлу

О режущих кромках стоит рассказать более подробно. Это два скоса на остром конце сверла, которые сходятся в вершине — самой выступающей точке передней части, образуя перемычку. Угол, под которым сходятся кромки, называют главным углом при вершине, его величина стандартизирована для различных материалов и режимов обработки:

- Твёрдая сталь и нержавейка: 135–140°

- Конструкционная сталь: 135°

- Алюминий, бронза, латунь: 115–120°

- Медь: 100°

- Чугун: 120° задний угол и 90° угол заточки кромки

Рекомендуемые углы заточки сверла по металлу

Каждая кромка также имеет собственный угол заточки порядка 20–35°, определяющий её остроту. Этот угол, называемый задним, обеспечивает касание сверла к металлу только по линии кромок, при этом за ними остаётся свободное пространство. Такая форма необходима для более лёгкого снятия и выброса стружки. У некоторых свёрл кромка заточена под более тупым углом, вплоть до прямого. Такие режущие кромки хорошо справляются с обработкой хрупких металлов, например, чугуна, латуни и бронзы.

Шаблон для проверки угла заточки свёрл

Спиральная часть включает несколько канавок для отвода стружки, на вершине которых расположены дополнительные кромки, плоскость которых параллельна оси сверла. Это так называемая ленточка, которая при погружении сверла подчищает стенки отверстия и способствует более качественной центровке.

Виды свёрл по металлу и техника их заточки

Выше мы рассмотрели базовую разновидность свёрл. Чтобы понять, как формируются углы при заточке, нужно лишь немного знаний и практики. Точить свёрла лучше всего на шлифовальном станке с подручником, в худшем случае можно воспользоваться универсальной заточной машинкой. На УШМ свёрла точить нельзя: во-первых, это противоречит технике безопасности при работе с этим электроинструментом, а во-вторых, из-за большой скорости вращения металл сильно перегревается и отпускается, становясь мягким.

При заточке сверло устанавливается на подручник так, чтобы его режущая часть была немного приподнята. Проворачивая сверло и сдвигая хвостовик влево, нужно добиться, чтобы режущая кромка расположилась строго горизонтально и параллельно торцу круга. Затачивать левую и правую кромку нужно поочерёдно, снимая тонкий слой металла и периодически охлаждая сверло в воде.

Если просто зафиксировать сверло в требуемом положении и подвести его к наждаку, правильно обточить заднюю поверхность не удастся. Из-за того что точильный камень круглый, затылочная часть кромки получается вогнутой. Это приводит к быстрому затуплению кромки и проблемам с отводом стружки. Чтобы избежать такого явления, переднюю часть сверла после касания о камень нужно немного приподымать, подавая вперёд и не снимая нажима. Так формируется выпуклая задняя поверхность, которая намного лучше воспринимает нагрузку при резании.

Правильное движение при заточке сверла

Обточка кромок должна выполняться до выведения острых граней без сколов и заусенцев. При этом съём с обеих сторон должен быть равномерным, о чём можно судить по форме и положению остающейся перемычки, а также по длине самих кромок. Если перемычка будет смещена, сверло будет вращаться эксцентрично, что приведёт к увеличению диаметра отверстия. Этот эффект можно использовать, если в наличии нет сверла нужного диаметра.

Когда основные кромки выведены, выполняется стачивание перемычки. Для этого сверло нужно поставить на подручник под углом около 45° и прижать задней частью к ребру круга, не задевая режущую кромку. На перемычке образуются две небольшие насечки длиной до 1/10 диаметра сверла, которые выполняют роль заходных и центрирующих кромок.

Стачивание перемычки сверла

Более специфическая разновидность свёрл используется для сверления тонколистового металла. При изготовлении глубокого отверстия сверло сначала центрируется вершиной, а на выходе удерживается ленточками спиральной части. Однако в тонком металле вершина проходит насквозь до того, как ленточки упираются в края, из-за чего отверстие получается рваным, смещённым или овальным.

Заточка сверла для тонкого листового металла

В таких ситуациях лучше использовать сверло перьевого типа, имеющее центрирующий носик. Изготовить такое можно из обычного сверла по металлу, переточив его определённым образом. Всё делается так же и с теми же углами, но при этом кромки не развёрнуты от вершины к краям, а сведены навстречу друг другу. Перьевое сверло нужно затачивать о край камня, оставляя перемычку нетронутой. Стачивание кромок выполняется до тех пор, пока перемычка не образует носик, выступающий над вершинами режущей части на 1–2 мм.

Ступенчатое сверло по металлу

Третий вид свёрл по металлу — конусные ступенчатые. У них есть несколько режущих кромок различного диаметра, что позволяет проделывать разные по размеру отверстия всего одним инструментом. Однако, несмотря на кажущуюся универсальность, найти действительно хорошее ступенчатое сверло довольно сложно, а его стоимость составит не менее $25. Другой минус — заточку таких свёрл можно выполнить только на специализированном станке.

Для сверления твёрдых сплавов и закалённой стали лучше использовать победитовые свёрла по бетону. Их заточка изначально рассчитана на дробящее действие, однако если вывести кромки под углом при вершине около 135° и заточить их под углом 20°, даже в очень твёрдой детали можно без усилий проделать аккуратное отверстие.

Как правильно сверлить металл

Вне зависимости от того, выполняется сверление дрелью или на станке, главное — правильно выбрать скорость вращения. В большинстве случаев оптимальная скорость находится в диапазоне 1800–2500 об/мин, однако на практике могут выбираться совершенно разные значения в зависимости от точности заточки и свойств материала.

Для эффективного и быстрого сверления не обойтись без умения правильно соотносить скорость вращения и усилие подачи. Легко почувствовать, как сверло врезается в металл, непрерывно выделяя стружку, и само начинает заглубляться в дно отверстия без существенного усилия. Обороты при этом, как правило, довольно низкие — порядка 300–500 об/мин.

Лучший показатель, что процесс сверления проходит технологически верно, а сверло заточено правильно — равномерный выход стружки с обеих спиральных канавок. Качество стружки — тоже значимый показатель:

- при сверлении стали выделяется цельная стружка в виде длинных спиралей;

- чугун, закалённая сталь и прочие хрупкие материалы образуют россыпь иголок;

- алюминий сверлится с образованием коротких завитков;

- при сверлении нержавейки могут получаться пыль и мелкие хлопья.

Правильная стружка при сверлении металла

Обязательно соблюдение техники безопасности! Сверлить следует без перчаток, защитив глаза слесарными очками.

Перед началом сверления необходимо разметить все отверстия, которые нужно проделать в детали. Центр каждого отверстия следует наметить кернером. Сначала сверлится небольшая лунка глубиной 2–3 мм, в неё вносится несколько капель машинного масла. Нужно научиться позволять сверлу самому выполнять свою работу: сначала сильно прижать инструмент, а когда произойдёт врезание кромок в металл — ослабить нажим и просто слегка придавливать, удерживая равномерную скорость вращения.

Вместо масла могут использоваться и другие охлаждающие жидкости. Так, при сверлении нержавейки сверло нужно смачивать олеиновой кислотой. Её испарения вредны, поэтому работать необходимо в респираторе. Для охлаждения также хорошо подходит керосин и мыльная вода — брусок хозяйственного на литр.

Особое внимание требуется в момент выхода сверла при сверлении сквозных отверстий. Достаточно часто в таких случаях тонкое дно прорывается с образованием крупных заусенцев, которые попадают в спиральные канавки и затягивают сверло вперёд. На выходе из детали требуется ослабить нажим и немного увеличить обороты.

Сверление металла коронкой

Сверлить отверстия большого диаметра лучше в несколько этапов, постепенно увеличивая диаметр сверла. Это не только снизит нагрузку на инструмент, но также продлит срок жизни заточки и обеспечит чистоту обработки. Отверстия диаметром свыше 13 мм лучше сверлить с помощью коронок. Вместо масла рекомендуется использовать консистентную смазку, так будет меньше брызг. Коронке нужно периодически давать время остыть, а во время работы тщательно следить за тем, чтобы зубья погружались равномерно, иными словами — держать шпиндель строго перпендикулярно поверхности детали.

Завершающий этап сверления — снятие фасок с обеих сторон отверстия. Для этого можно использовать зенковку, а при её отсутствии — сверло вдвое большего диаметра, которое подаётся с минимальным усилием на больших оборотах. Для снятия заусенцев с больших отверстий разумно воспользоваться круглым напильником и наждачной бумагой.

Читайте также: