Упрочняющие покрытия для металла

Обновлено: 27.04.2024

Вопрос о том, как повысить срок службы инструмента стоял всегда. Особенно, когда речь вставала об обработке высокопрочных твёрдых сплавов. И выход был найден в нанесении упрочняющего покрытия на фрезы, свёрла, метчики и сменные пластины.

О том, зачем металлорежущий инструмент покрывают дополнительным слоем, мы уже писали в нашем блоге. Если кратко, то упрочняющие покрытия значительно повышают срок эксплуатации инструментов, увеличивают стойкость к высоким температурам и коррозии, а также делают их гладкими, уменьшая силу трения во время обработки.

Методы нанесения упрочняющего покрытия

Существует два основных способа нанесения упрочняющего покрытия:

- Chemical Vapour Deposition (CVD) – метод химического осаждения;

Physical Vapour Deposition (PVD) – метод физического осаждения.

Химическое осаждение CVD происходит в специальной камере с очень высокой температурой (до 1200°C). Материал покрытия подаётся в паровом агрегатном состоянии и за счёт нагрева вступает в реакцию с металлом, из которого изготовлен инструмент.

Второй метод PVD – более популярен за счёт относительной дешевизны. Покрытие в данном случае наносится за счет испарения или распыления. То есть исходные твёрдые материалы переводятся в газовую фазу. Затем при помощи электромагнитного поля транспортируются к режущему инструменту, нагретому до температуры, не превышающей 500°C, где ионизированный материл сталкивается и равномерно конденсируется на режущем инструменте.

Расскажем о каждом способе нанесения упрочняющих покрытий поподробнее.

Основные свойства самых популярных покрытий методом CVD

Первые попытки увеличить износостойкость режущего инструмента сводились к добавлению в состав металла небольшого количества карбида титана (TiC). Однако, чем больше карбида титана было в составе металла, тем более хрупким становился инструмент.

Позже данная проблема была решена за счёт уменьшения слоя упрочняющего покрытия. Тончайшая плёнка TiC не меняла внутренней структуры металла, при этом делала его более прочным и давала возможность использовать его с более быстрой скоростью. Позже на инструмент стали наносить не только карбид, но и нитрид титана (TiN), а также оксид алюминия (Al2O3), придавая различные свойства.

- Карбид титана (TiC) увеличивает срок службы твёрдосплавного инструмента и препятствует образованию сколов на режущей поверхности.

- Нитрид титана (TiN) предотвращает образование заусенцев и налипание обрабатываемого металла на режущую кромку, тем самым улучшая качество обработки поверхности.

- Оксид алюминия (Al2O3) помогает инструменту работать в условиях повышенных температур, препятствуя его перегреву, так как выступает в роли отличного термоизолятора.

Преимущества и недостатки технологии CVD

За счёт метода химического осаждения можно создавать по-настоящему уникальные покрытия с особыми свойствами. Дело в том, что технология CVD позволяет наносить покрытия в несколько слоёв. В каталогах некоторых производителей можно встретить до 18 (!) типов покрытий для каждого инструмента.

Впрочем, минус у данного метода также имеются. Во время нанесения покрытия инструмент довольно сильно раскаляется, из-за чего в твёрдосплавных инструментах возникает риск образования хрупких фаз.

Основные свойства самых популярных покрытий методом PVD

Сразу к делу. Методом физического осаждения обычно наносят следующие покрытия:

- Нитрид титана (TiN) – самое универсальное покрытие, которое увеличит срок службы инструмента в 3-4 раза! Выступает в качестве механического, термического и химического барьера между режущей кромкой и обрабатываемой деталью. Про это покрытие мы уже писали чуть выше в этой статье.

- Карбонитрид титана (TiCN) обеспечивает высокую твердость и одновременно хорошую ковкость. Для TiCN характерен очень низкий коэффициент трения, за счёт чего можно обрабатывать детали на высоких скоростях.

Алюминий Титан Нитрид (AlTiN) – покрытие с уникальной нанокомпозитной структурой, которая существенно увеличивает твёрдость, термостойкость (до 900°C) и сопротивление ударным нагрузкам, а также обладает коррозионной стойкостью.

Алюминий Хром Нитрид (AlCrN) применяется для равномерного износа и сопротивления сколам благодаря высокой термостойкости и отличной производительности в сложных условиях и прерывистых режимах резания. Даже без применения СОЖ.

Преимущества и недостатки технологии PVD

Как мы уже упоминали выше, методом PVD покрытие наносится при щадящей температуре, что позитивно сказывается на металле, из которого сделан инструмент – несильный нагрев никак не сказывается на его прочности.

Покрытие наносится очень тонким слоем – толщина не превышает 5 мкм. Это даёт возможность сохранить режущую кромку максимально острой, что особенно важно во время финишной обработки и обработки с повышенными требованиями к точности и жёсткими допусками на размеры.

Метод PVD требует дорогостоящего оборудования и высококвалифицированного персонала, однако результат легко окупается. Особенно, если инструмент с покрытием необходим для высокоточной обработки.

CVD vs PVD

Чем же отличаются друг от друга два метода нанесения покрытия?

В первую очередь – толщиной. Покрытия, нанесённые методом CVD существенно толще, чем покрытия PVD. Плюсы есть у обоих вариантов. Большая толщина является преимуществом при обработке чугуна и легированной стали. А вот нержавейку или низкоуглеродистую сталь лучше резать инструментом с тонким PVD покрытием.

Покрытия, нанесённые разными методами, также различаются по структуре. Крупнозернистая структура покрытия CVD делает инструмент более стойким к вибрациям, однако абсолютно не подходит при чистовой обработке. Напротив, мелкие зерна покрытия PVD делают его идеальным для чистовой обработки, а также отлично подходят для высокоточного инструмента.

Упрочняющие покрытия режущего инструмента

Упрочняющие покрытия используются с целью продления срока службы режущего инструмента. Они предотвращают абразивный износ сверл, коронок и фрез, существенно повышают эксплуатационные качества метчиков.

Особенности применяемых материалов

Каждый сплав для производства режущего инструмента обладает преимуществами и недостатками: у быстрорежущих сталей высокая прочность, но твердость и теплостойкость не на высоте, а у режущей керамики, наоборот, твердость и теплостойкость замечательные, а вот прочностью похвастаться эти материалы не могут.

Повысить долговечность изделий позволяют износостойкие покрытия для режущего инструмента . Составы наносятся на поверхность продукции, кратно продлевают срок ее службы.

- в 5–10 раз — при работе с конструкционными сталями;

- в 4 раза — при работе с жаропрочными сталями;

- в 1,5–2 раза — при работе с титановыми сплавами.

Рис. 1 Примеры защитного покрытия на поверхности сверл

Какими параметрами должны обладать защитные составы?

Покрытия фрез, сверл и прочего режущего инструмента обязаны соответствовать следующим требованиям.

- Стабильная плотность, сплошное распределение по всей поверхности инструмента.

- Твердость выше твердости материала инструмента. Нельзя допустить схватываемость покрытия с материалом обрабатываемой поверхности при любых температурах резания.

- Стабильность свойств покрытия независимо от времени использования инструмента.

- Устойчивость к механическому воздействию и разрушению при любых характеристиках напряжения и температуры.

- Совместимость основных свойств материала покрытия со свойствами инструмента.

Методы нанесения упрочняющего покрытия:

- Chemical Vapour Deposition — метод химического осаждения (CVD);

- Physical Vapour Deposition — метод физического осаждения (PVD).

Каждый метод имеет собственные преимущества и недостатки

Преимущества и недостатки PVD и CVD

Нанесение защитного состава методом PVD – распространенная практика среди производителей. Покрытие режущего инструмента формируется благодаря применению тлеющего или дугового разряда. Это обеспечивает высокую скорость и качество обработки.

- нанесение при щадящей температуре, минимальные требования к материалу-основанию;

- широкая распространенность;

- толщина покрытия – 5 мкм, что гарантирует сохранение остроты кромки.

- высокие требования к навыкам персонала;

- применение дорогостоящего оборудования.

Метод CVD построен на использовании высокочистых химических реагентов, предполагает исключительно точное дозирование химикатов.

- возможность создания уникальных покрытий;

- многослойное нанесение защитного состава, вплоть до 18 слоев.

- высокий нагрев заготовки в процессе обработки;

- риск образования хрупких фаз на поверхности инструмента;

- значительная толщина покрытия, снижающая остроту рабочей кромки;

- высокие требования к точности дозирования реагентов.

Каждый тип покрытий оптимален для определенного инструмента. Например, защита по методу CVD станет отличным решением для термостойких сверл, работающих с чугунами и легированными сталями. Для инструмента, взаимодействующего с листовым металлом и нержавейкой, больше подойдет покрытие PVD ввиду сохранения остроты рабочей части.

Твердый сплав

Наряду с перечисленными покрытиями производители применяют твердые сплавы. Они изготавливаются из карбида вольфрама и кобальтовой связки. Массовая доля первого превышает 80%. Материал получают путем прессования или экструзии. Изготовленные инструменты обладают высокой прочностью и температурной стойкостью.

Рис. 2 Структура твердого сплава под микроскопом

Состав упрочняющих покрытий

Твердые материалы, применяемые в упрочняющих покрытиях, классифицируются по типу химической связи между атомами.

- Металлическая: металлоподобные карбиды, силициды, бориды, нитриды переходных металлов.

- Ковалентная: бор, алмаз, бориды, нитриды и карбиды бора, кремния и алюминия.

- Ионная: оксиды бериллия, циркония, хрома, алюминия, титана.

К возможным парам карбид-карбид относятся: TiC-ZrC; VC-TaC; TiC-TaC; TiC-NbC; ZrC-TaC. Карбид-нитрид: VC-VN; VC-NbN; TiC-TiN; TiC-NbN; ZrC-NbN; ZrC-ZrN. Нитрид-нитрид: VN-NbN; TiN-NbN; TiN-ZrN; ZrN-NbN; TaN-CrN.

Нередко место в упрочняющих покрытиях находят соединения на основе нитридов или карбидов. Это обусловлено однородной структурой и простотой работы с материалом. Изменяя содержание азота, углерода и кислорода, можно корректировать механические и физические свойства покрытия, создавать оптимальные решения для инструментов всех групп.

Таблица №1 Параметры типовых покрытий, применяемых производителями

Определить параметры покрытия, которым обработано сверло, можно по его цвету. Для получения подробной информации о способах идентификации защитных составов воспользуйтесь ссылкой.

Составы, применяемые для сверл и фрез

Защитные покрытия для сверл и фрез представлены следующими решениями.

- AlCrN – хромонитрид алюминия.

- AlCrSiN – нитрид алюминия-хрома-кремния.

- TiAlN – нитрид титана, легированный алюминием.

- TiAlCrSiN – нитрид титана-алюминия-хрома-кремния.

Покрытия наносятся методом напыления, формируют высокопрочный защитный слой. Возможно использование нанокомпозитных составов, сохраняющих устойчивость при нагреве до 1 400 градусов.

Многослойные покрытия

Многослойные, в частности, двухфазные покрытия — огромный шаг вперед в деле улучшения свойств режущего инструмента. Для таких покрытий важен характер взаимодействия фаз на границе раздела слоев. Существует три основных вида поверхностей раздела, выявленных в процессе исследований компактных материалов:

- поверхности, слабо взаимодействующие между собой (свободные);

- поверхности когерентные (полностью или частично согласованные);

- поверхности, характеризующиеся смешанной (переходной) зоной.

Твердые металлоподобные вещества могут образовывать с металлами и иными металлическими материалами полусогласованные или же согласованные поверхности раздела. Нитриды и карбиды переходных металлов образуют согласованные поверхности раздела с диборидами. Такие поверхности характеризуются низкой энергией. На их основе создаются двухфазные или многослойные покрытия, основным достоинством которых становится значительно большая сопротивляемость износу, чем у однофазных решений.

Инструментальные стали – особая категория сплавов, используемых при изготовлении штампов, деталей машин, режущих и измерительных инструментов. Продукция отличается повышенными прочностными характеристиками, устойчивостью к динамическому и термическому воздействию.

Инструментальные стали представлены группой сплавов повышенной прочности с содержанием углерода от 0,7%. Материал получил широкое распространение в промышленности, востребован при изготовлении штампов, измерительных приборов и режущего инструмента.

Хвостовик – это не рабочая часть инструмента, обеспечивающая его фиксацию в патроне. Элемент является неотъемлемой частью сверл, фрез, разверток, зенковок и прочих изделий.

Расчет режимов резания осуществляется при механизированной и ручной обработке металла. По результатам вычислений подбирается оснастка, определяется оптимальный способ проведения работ и размер производственных расходов.

Хранение инструмента в мастерской или гараже нередко превращается в проблему. Ограниченность пространства и обилие оснастки приводят к путанице, исключают упорядоченное размещение изделий. Избежать перечисленных сложностей помогут наши полезные советы.

Полировка металла на производстве и в быту

Полировка – это комплексная операция по финишной обработке заготовки. С ее помощью устраняются мелкие дефекты в виде потертостей, сколов и царапин. Поверхность приобретает благородный блеск, а изделие – товарный вид.

Полировальные процедуры сопровождают изготовление многих металлических товаров. Они востребованы при выпуске бытовой техники, автомобильных комплектующих, интерьерных аксессуаров и прочей продукции.

Сегодня мы рассмотрим основные способы полировки, поговорим о процедурах для домашних и производственных условий. Материал будет полезен частным мастерам и сотрудникам предприятий.

Особенности процедуры

Большинство производственников знакомо с регламентом полировальных операций. Мероприятия проводятся в соответствии с ГОСТ 9.301-86, предполагают ручной и механизированный труд.

Качество обработки определяется понятием «Класс полировки», регламентируется ГОСТ 2789-59. Стандартом предусмотрено 14 классов.

Первый класс – самый низкий. Изделия, подвергшиеся подобной обработке, содержат следы абразивных частиц размером до 320 мкм. Несмотря на малое значение параметра, отметины видны даже невооруженным глазом.

Четырнадцатый класс – самый лучший. Размер отметин не превышает 0,5 мкм. Продукция имеет гладкую поверхность, напоминающую зеркало. Подобный уровень полировки характерен для дорогостоящих изделий, в частности ювелирных украшений.

Рис. 1 Полировка металла 1-го и 14-го класса

Подготовка к работам

До начала полировальных работ производится комплексный осмотр изделия. Мастер оценивает состояние детали на предмет вмятин, глубоких царапин и прочих дефектов. При их наличии компонент отправляется в отбраковку – полировка не сможет устранить подобные недостатки.

Изделия, прошедшие визуальный осмотр, подвергаются предварительной обработке. Перечень выполняемых операций зависит от состояния поверхности.

- Коррозионное поражение – пескоструйная обработка с частицами малой фракции.

- Окислы, шлам и пылевые отложения – воздействие на деталь щетками с жесткой щетиной.

- Следы полировальной пасты – очистка поверхности органическими растворителями комнатной температуры.

- Жирные пятна – обработка детали щелочными растворами.

В отдельных случаях проводятся процедуры по электрохимическому обезжириванию. Детали погружаются в ванну с электролитом, после чего на них воздействует электрический ток.

Рис. 2 Результат пескоструйной обработки

Перечисленные способы предварительной обработки характерны для производства. В домашних условиях мастера используют растворители и наждачную бумагу. Последняя должна иметь малую зернистость, в противном случае возрастает риск глубоких царапин.

Разновидности полировальных операций

Полировка металла выполняется химическим, механическим, электрохимическим, лазерным и ультразвуковым способом. В отдельных случаях используется плазма. Каждый вариант обладает собственными особенностями, заслуживает отдельного рассмотрения.

Химическая обработка

Металлические изделия обрабатываются растворами кислот путем погружения. Температура, состав смеси и продолжительность процедуры подбираются индивидуально, зависят от материала заготовки.

Компонент опускается в раствор посредством держателя. По завершении работ поверхность приобретает матовую текстуру, требует дополнительной обработки.

Химическое воздействие оптимально для декоративных деталей с большим количеством мелких элементов. С его помощью выполняется промежуточная обработка компонентов, убираются основные дефекты.

Рис. 3 Химическая обработка металла в специальных емкостях

Механическая обработка

Механическая полировка возможна на производстве и в быту. Это наиболее простой и доступный способ обработки.

Процедура проводится в несколько этапов.

- Обработка поверхности абразивом с предельно допустимым зерном.

- Постепенная смена абразивных материалов с уменьшением размера зерна.

- Обработка заготовки войлочным кругом для придания блеска.

Механическая обработка выполняется вручную или при помощи специальных станков. В первом случае используется наждачная бумага, во втором – специальные круги и насадки.

Качество результата зависит от правильности подбора шлифовального материала, прилагаемых усилий и продолжительности обработки. Для достижения наилучшего эффекта можно воспользоваться полировальными пастами.

Рис. 4 Механическая обработка металла

Электрохимическая обработка

Аналог химической полировки. Обработка производится путем погружения заготовки в ванну. Ключевое отличие заключается в замене кислоты электролитом и подаче электрического тока.

Электрохимическая обработка широко применяется на производстве, позволяет получить гладкую поверхность с зеркальным эффектом.

Рис. 5 Электрохимическая обработка металла

Лазерная обработка

Устранение дефектов поверхности посредством лазерного луча. Метод не предполагает использования паст, кислот и кругов. Операция выполняется в автоматическом режиме, требует должной подготовки поверхности перед обработкой.

Рис. 6 Лазерная полировка

Полировка ультразвуком

Полировка металла ультразвуком предусматривает использование волновых колебаний для обработки поверхности. Работы выполняются в определенной последовательности.

- В рабочий сектор станка загружается абразивный состав.

- Деталь устанавливается на посадочное место.

- Станок создает ультразвуковые вибрации, вызывая колебания абразивов. В результате осуществляется механическая обработка поверхности.

- Дефектный слой изделия разрушается.

Способ актуален при работе с заготовками, имеющими низкую токопроводность. Он является оптимальным решением для хрупких и тонкостенных изделий.

Рис. 7 Ультразвуковая полировка металла

Полировка плазмой

Аналог электрохимической обработки. Отличия заключается в составе раствора – он представлен не набором кислот, а смесью солей аммония. Такой способ полировки более щадящий, позволяет получить зеркальный блеск и идеально ровную поверхность.

Заключение

Каждый из перечисленных способов полировки подойдет для заводской обработки заготовок. В домашних условиях рекомендуется использовать только механическую обработку. Это самый безопасный и действенный метод для частного мастера. Он требует умеренных временных затрат и небольших финансовых вложений.

Полировка металла – это процесс финишной обработки, связанный с удалением поверхностного слоя. Процедура устраняет мелкие дефекты, повышает эстетическую привлекательность изделия, придает благородный блеск.

Подготовка треугольных отверстий требуется при сборке и ремонте металлоконструкций, особых деталей и механизмов. Работая с заготовками малой толщины, рекомендуется использовать пробивку. При взаимодействии с толстостенными деталями целесообразно сверление.

Умение пользоваться штангенциркулем пригодится домашнему мастеру и производственному специалисту. Инструмент обеспечивает высокую точность замеров при монтажных, ремонтных и пуско-наладочных работах. Он отличается простотой эксплуатации, удобством использования и длительным сроком службы.

Китайский инструмент по металлу привлекает своей доступностью и практичностью. Он не уступает продукции мировых брендов в части эргономики, дизайна и функционала. Большинство металлорежущей оснастки выпускается из стали HSS, имеет класс точности А или В. При этом изделия существенно дешевле конкурентов.

Сравнительный анализ высокоэнергетических методов поверхностного упрочнения стали

В этой статье представлен сравнительный анализ существующих высокоэнергетических способов поверхностного упрочнения стали.

Ключевые слова: плазменное поверхностное упрочнение, лазерная закалка, электронно-лучевая обработка, упрочняемая поверхность, материал, поверхность

1 Введение

Решение вопросов повышения надежности и долговечности ответственных изделий, работающих в экстремальных условиях при переменных контактных, ударных, статических нагрузках, требует применение современных высокопрочных материалов и конструкционных решений. Обеспечить необходимые параметры изделия можно и путем изменений состояния поверхностного слоя стали. Существует большое количество традиционных технологических процессов обработки (закалки) поверхностей, которые имеют свои особенности, преимущества и недостатки, но в последние десятилетие большое внимание уделяется высокоэнергетическим методам улучшения поверхности сталей и, несмотря на многочисленные публикации, механизмы упрочнения металлов и сплавов нельзя считать выясненным полностью.

В данной статье проводится сравнительный анализ высокоэнергетических способов поверхностного упрочнения сталей.

2 Современные материалы и методы

На сегодняшний день, в промышленном производстве применяют следующие высокоэнергетические методы поверхностной упрочняющей обработки сталей:

1) импульсного энергетического воздействия

2) концентрированных потоков частиц или излучения.

К первой группе относится метод упрочнения взрывом.

Ко второй группе относятся:

а) лазерная и электронно-лучевая обработка;

б) детонационное и плазменное поверхностное упрочнение;

в) вакуумная ионно-плазменная обработка.

Упрочнение взрывом

Первый патент на взрывное упрочнение высокомарганцевой стали был выпущен в 1955 году (Сталь Гадфильда (110Г13Л) имеет особое свойство, упрочнятся под действием различных нагрузок, наибольшее воздействие оказывает взрывное упрочнение) [7]. С тех пор научно-исследовательские работы продолжались в США, в 1960-х годах они начались в СССР, а затем в Японии, Китае и других странах. Установлено, что сильная ударная волна, генерируемая взрывом, может нагревать вещество до температуры плавления, индуцировать фазовые переходы и двойникование (полосы Неймана), изменять микроструктуру и механические свойства, такие как твердость, пластичность и прочность. Скорости деформации во фронте ударной волны, движущейся в металле, превышают 10 3 с -1 [10]. Для заметного упрочнения ударная волна должна быть достаточно сильной, т. е. иметь амплитуду, превышающую предел упругости материала.

Хотя прошло уже более 65 лет с тех пор, как начались исследовательские работы по упрочнению взрывом, интерес к этому явлению все еще существует, и исследования продолжаются, например, в поисках новых взрывчатых веществ, пригодных для упрочнения взрывом [3].

Основным преимуществом упрочнения взрывом являются: равномерность упрочнения по все упрочняемой поверхности, возможность упрочнения криволинейных, труднодоступных внешних и внутренних поверхностей, большие скорости деформации, большая производительность, возможность получения композиционных материалов высокого качества.

Область применения данного метода упрочнения: крестовины железнодорожных путей, зубья ковшей экскаваторов, детали дробилок, стали перлитного и мартенситного классов дают незначительный прирост твёрдости, но износостойкость их увеличивается существенно.

Лазерное упрочнение

Лазерное (термическое) упрочнение поверхности — это бесконтактный процесс, обеспечивающий химически инертную (неактивную) и чистую среду (т. е. заготовки не нуждаются в очистке, промывке после термической обработки) при воздействии лазерного луча. Использование лазеров большой мощности является хорошо отработанным процессом и таким способом упрочнения достигают различных результатов:

1) лазерная термическая обработка (закалка, отжиг, отпуск);

2) глазурование (оплавление для получения остеклованной поверхности);

3) поверхностное легирование (процесс введения в состав материала определенных примесей);

4) наплавка (восстановление изношенных деталей);

5) плакирование (покрытие деталей тонким слоем другого металла).

Основой процесса лазерного упрочнения является быстрый разогрев поверхности до температуры плавления со скоростью более 10 2– 10 3 о С/с за счет воздействия на нее высокоэнергетическим пучком излучения и последующие быстрое охлаждение путем отвода тепла (за счет теплопроводности) в основной объем металла, который остается холодным [11].

Преимущества, использования лазеров, заключаются в том, что они обеспечивают локализованный подвод тепла, незначительные искажения, возможность обрабатывать мелкие детали сложной конфигурации, короткое время цикла, отсутствие или минимальное окончательное шлифование заготовок [6]. Этот способ более экономичен по сравнению с классическими процессами термообработки поверхности, а потребляемая энергия может регулироваться в широком диапазоне путем изменения мощности лазерного источника. Процесс лазерной закалки — это автоматизированный процесс, подходящий как для единичного, так и для серийного производства деталей [1].

Несмотря на весомые преимущества лазерной обработки существенными недостатками являются высокие затраты на оборудование, необходимость защиты от радиации, относительно низкий КПД лазеров, а из-за плохого поглощения лазерного света в металлах необходима соответствующая подготовка поверхности [1].

Электронно-лучевая поверхностная обработка

Электронный луч (ЭЛ) вместе с лазерным лучом относится к передовым технологиям, которые могут быть использованы для локальной термообработки поверхности. Оба метода имеют некоторые сходные характеристики, однако существуют явные различия, предопределяющие, какой из них будет выбран для конкретного применения. [4]

В основе электронно-лучевой обработки металлических материалов лежит взаимодействие электронного луча с поверхностью упрочняемого изделия. Когда концентрированный поток электронов передает свою энергию в очень тонкий поверхностный слой за короткое время импульса, сверхбыстрые процессы, такие как нагрев (скорость нагрева и охлаждения порядка 106–105 градусов в секунду), плавление, испарение и последующее затвердевание, а также индуцированное динамическое напряжение придают поверхностному слою улучшенные физико-химические и механические свойства [2].

При этом возникающие в процессе электронно-лучевого упрочнения уникальные условия протекания структурных и фазовых превращений, которые невозможно реализовать традиционными способами закалки, ставят эту технологию в один ряд с наиболее прогрессивными методами металлообработки.

Отметим, что высокие прочностные свойства поверхности материала, упрочненного электронным лучом, предопределили наибольшую распространенность данного метода применительно к деталям, работающим в различных условиях трения с целью увеличения их износостойкости.

Преимуществом является то, что электронный луч способен упрочнить поверхностный слой деталей на глубину 0,2–5 мм с последующей отделкой поверхности шлифованием или обкаткой. Это позволяет достигать высокого качества легированного слоя.

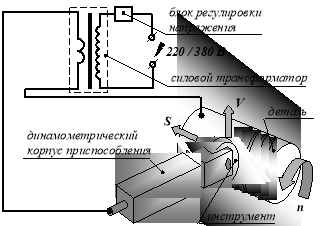

В эту группу также стоит отнести метод электромеханического упрочнения. Это комбинированный метод упрочнения активно исследуемый на нашей кафедре, который реализуется при прохождении электрического тока высокой плотности (108–109 А/м2) и малого (2–6 В) напряжения сквозь площадь контакта детали и инструмента (твердосплавного ролика или пластины), находящихся в движении во взаимноперпендикулярных направлениях при скорости V и подаче S. Принципиальная схема электромеханической обработки показана на рисунке 1.

Рис. 1. Принципиальная схема электромеханической обработки

Преимуществом метода ЭМО является универсальность (гибкость), обусловленная возможностью использования в качестве базовых типовых металлорежущих станков, а также относительно несложного и удобного в применении электрооборудования, однако такой способ неприемлем при обработке деталей со сложным профилем [9].

Плазменное поверхностное упрочнение деталей

Плазменное поверхностное упрочнение изделий в основном применяется в мелкосерийном и единичном производстве. Сущность метода заключается в быстром разогреве поверхности за счет воздействия на нее плазменной струей и последующие быстрое охлаждение путем отвода тепла (за счет теплопроводности) в основной объем металла, который остается холодным [11].

Этот метод относится к газотермическим методам, где напыление упрочняющего материала может подаваться в виде порошка или проволоки, действие которых основано на полном или частичном нагреве материала до состояния плавления.

Особенностями и преимуществами этого процесса являются универсальность, большое количество наносимых материалов, неограниченная толщина покрытий, простота автоматизации, высокая производительность, сравнительно низкие эксплуатационные расходы, особенно при использовании сжатого воздуха вместо инертных газов, высокий коэффициент использования: не менее 70 % — для металлов и 50 % — для оксидных керамик.

Плазменная обработка может эффективно применяться для упрочнения не только деталей из стали, но и из чугуна. В этом случае широко используются в основном способы плазменного упрочнения с оплавлением рабочей поверхности, обеспечивающие создание на ней отбеленного слоя с дисперсной дендритной структурой [11].

Детонационное нанесение покрытий

В технологии детонационного напыления нанесение покрытий осуществляется разгоном и разогревом порошкообразного материала с помощью энергии газового взрыва. Продукты взрыва, находящиеся в детонационной пушке, нагреваются до 40 000 о С и вылетают со скоростью более 1 км/с. Такой газовый поток разогревает частицы введенного в ствол порошка до плавления и метает их с большой скоростью на деталь, установленную перед стволом пушки. При столкновении порошка с поверхностью изделия происходит микросварка, и материал прочно соединяется с поверхностью детали. Нужную толщину покрытия получают серией последовательных выстрелов, а для обработки поверхностей большой площади возможно установка оборудования на манипуляторе. Достоинством данного метода являются: низкая пористость покрытия, высокая прочность связи с основой обрабатываемой детали, незначительное термическое воздействие, позволяющее избегать нежелательных термонапряжений и коробления даже тонкостенных деталей сложной конструкции [12].

Вакуумное ионно-плазменное упрочнение

Большое внимание в промышленности уделяется вакуумным ионноплазменным методам, основанных на воздействии на упрочняемое изделие потоком частиц и квантов с высокой энергией. Характерной их чертой является прямое преобразование электрической энергии в энергию технологического воздействия, основанное на структурно-фазовых превращениях в осажденном на поверхности конденсате или в самом поверхностном слое детали, помещенной в вакуумную камеру.

Главным достоинством данного метода является высокий уровень физико-механических свойств материала в весьма тонком поверхностном слое, возможность нанесение плотных тугоплавких химических соединений. а также алмазоподобных соединений, которые невозможно получить традиционными методами.

Кроме того, эти методы позволяют:

1) обеспечивать высокую адгезию покрытия к подложке;

2) получать равномерные покрытия по толщине на большой площади;

3) варьировать состав покрытия в широком диапазоне, в пределах одного технологического цикла;

4) получить высокую чистоту поверхности покрытия;

5) обеспечивать экологическую чистоту производственного цикла [11].

Особенности, преимущества и недостатки выделенных нами методов в краткой форме сведены в таблицу 1, а характеристики источников нагрева для поверхностного упрочнения приведены в таблице 2.

Сравнительная таблица методов поверхностного упрочнения

Метод

Преимущества

Недостатки

1) после лазерной закалки исключаются некоторые технологические операции, например, операция отпуска;

2) отсутствуют остаточные деформации;

3) сохраняются геометрических размеры изделия;

4) минимальное тепловложение в обрабатываемую деталь;

5) локальность воздействия на упрочняемую поверхность;

6) отсутствие охлаждающих жидкостей;

7) процесс поддается автоматизации;

8) резко снижают длительность термического цикла закалки;

9) повышение износостойкости и задиростойкости.

1) высокая стоимость лазерных технологических комплексов;

2) ограниченная зона обработки;

3) глубина упрочненной поверхности зависит от теплофизических характеристик стали (прокаливаемости) и обычно не превышает 1,0…1,5 мм;

4) в зонах перекрытия упрочненных дорожек поверхности имеются зоны отпуска.

1) высокая производительность;

2) высокая скорость нагрева;

3) повышение предела выносливости: в два-три раза по сравнению с объемной (печной) закалкой;

4) сокращение машинного времени термообработки;

5) почти полное отсутствие окалины закаленной поверхности;

1) в зависимости от изменения геометрии детали необходимо изменять геометрию индуктора;

2) на деталях, имеющих острые углы, резкие геометрические переходы, глубокие впадины не удается получить равномерной толщины закалённый слой;

3) для деталей сложной формы, изготовление индуктора затруднительно;

6) уменьшение коробления при закалке;

7) возможность полной механизации и автоматизации процесса.

4) закалка ТВЧ вызывает небольшие деформации и коробление изделий особенно при односторонней поверхностной закалке плоских деталей;

5) в местах удара воды о поверхность (при охлаждении спреем) могут возникать микротрещины паутинообразной формы. Микротрещины в условиях контактного нагружения недопустимы, так как являются очагом разрушения.

1) высокая производительность процесса;

2) минимальное коробление изделия;

3) не зависящий от изделия характер подвода энергии;

4) возможность управления процессом с помощью ЭВМ и устройств с ЧПУ, встраивание установок в автоматические производственные линии;

5) независимость степени поглощения энергии от оптических свойств и шероховатости поверхности, отсутствие необходимости нанесения покрытия на поверхность для повышения поглощающей способности;

6) высокая надежность электромагнитной системы сканирования;

7) возможность использования одного оборудования для проведения различных технологических процессов — сварки, поверхностной закалки, плавления;

8) возможность быстрой и надежной развертки пучка в магнитном поле;

9) отсутствие окисления поверхности;

10) относительная экологичность процесса за счет отсутствия вредных выбросов в атмосферу.

1) большие капитальные затраты на приобретение и монтаж оборудования;

2) затраты, связанные с его эксплуатацией и обслуживанием;

3) необходимость защиты от рентгеновского излучения, возникающего при работе на напряжениях свыше 20 кВ.

Основные технико-экономические характеристики источников нагрева [8].

Покрытие для режущего инструмента

Целью данной статьи является выявление достоинств вторичного покрытия инструмента после заточки.

Одними из наиболее значимых показателей использования режущего инструмента является его способность сохранять свои функциональные параметры в течение длительного срока.

Обеспечивая увеличение работоспособности инструмента, можно значительно повысить производительность механизированного труда, тем самым снизить затраты на закупку нового инструмента и сэкономить на прочие сопроводительные технологические составляющие.

В ходе эксплуатации режущего инструмента, основная нагрузка передаётся на его рабочую часть, это, как правило, приводит к частичному износу или полному разрушению плоскостей и режущих кромок. Существует ряд технологий обработки рабочих поверхностей, которое придает им дополнительное упрочнение, наиболее результативным из которых является способ нанесения на поверхность режущего инструмента специальных покрытий.

Повышение работоспособности режущего инструмента можно обеспечить благодаря улучшению свойств поверхностного слоя инструментального материала, при котором рабочая поверхность инструмента наиболее эффективно сопротивляется характерным видам износа. Подобный материал должен обладать значительным запасом прочности при изгибе, сжатии и выдерживать ударные нагрузки.

Одной из наиболее важной проблемой долговечности инструмента является, что после деформации инструмента его отправляют на заточку, перед тем, как заточить, снимают слой покрытия.

Это ведет к снижению срока службы инструмента. Решение данной проблемы: вторичное покрытие.

Покрытия бывают двух методов:

– метод химического осаждения (Chemical Vapour Deposition — CVD)

– метод физического осаждения покрытий (Physical Vapour Deposition — PVD).

Рассмотрим эти методы подробнее.

В России широкое промышленное применение получили PVD-способы нанесения защитных покрытий на режущий инструмент. Это связано с тем, что нанесение PVD-покрытий при помощи дугового или тлеющего разряда (магнетронa) обладает большей производительностью и не столь чувствительно к незначительным отклонениям технологических параметров.

Технологии CVD предполагают использование дорогостоящих высокочистых химических реагентов (TiCl4, NH3 и др.) и точный контроль продуктов химических реакций в рабочей камере.

Разнообразие используемых в данное время способов физического осаждения износостойких покрытий сводится к испарению или ионному распылению титана или его сплавов, ионизация и гетерогенная реакция на поверхности инструмента атомов и ионов металла и реакционного газа, повергающая к формированию нитридных, карбидных, карбонитридных.

Структуру и адгезию покрытия инструмента, и их режущие свойства предопределяет многие параметры: оптимизация температуры нанесения покрытий, повышение степени ионизации, скорости и плотности потока напыляемых частиц, конфигурация технологической оснастки, применение ионной очистки подложки, ускоряющих напряжений, различные режимы нанесения, проведение предвари тельного ионного травления или легирования и многие другие особенности определяют структуру самих покрытий и строение межфазной границы «покрытие — подложка».

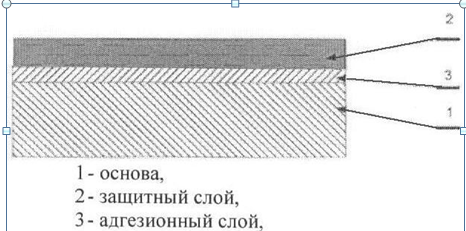

В начале 1980-ого года начали использоваться и сразу же продемонстрировали экономическую эффективность покрытия TiN. Следующим шагом было создание двухслойных покрытий, заключающихся из последовательно нанесенных слоев карбида титана TiC или карбонитрида титана TiCN и тонкого поверхностного слоя оксида алюминия Al2O3.

Альтернативным вариантом служили многослойные покрытия типа TiCTiCNTiN.

Рис. 1. Многослойное покрытие

Необходимо отметить, что понятие «многослойные» во многих случаях весьма условно, поскольку методы напыления позволяют добиться отсутствия четко выраженных межфазных границ между слоями, а также между покрытием и подложкой. Многослойные износостойкие твердые покрытия имеют повышенную трещиностойкостью, улучшенной адгезией, высокой ударной прочностью, меньшим уровнем внутренних напряжений и напряжений на границе «покрытие — подложка» вследствие выравнивания коэффициентов термического расширения. Например, покрытие TiCN имеет многослойную двухфазную структуру TiN–TiCN, что увеличивает прочностные и вязкостные характеристики по сравнению с покрытие

В последнее десятилетие разработаны и широко приспосабливаются различные комбинации покрытий с применением тонких внешних твердосмазочных покрытий (например, TiAlN/MoS2), которые обеспечивают хороший отвод стружки. Низким коэффициентом трения и высокой износостойкостью обладают высокотвердые алмазоподобные покрытия (diamondlikecarbon coatings — DLC). Однако у них имеется серьезный недостаток: очень высокий уровень внутренних напряжений, приводящий к охрупчиванию и отслаиванию при высоких контактных нагрузках, что ограничивает толщину покрытий до 1 мкм. Еще одна проблема такого покрытия — низкая теплопроводность, которая может приводить к их локальной графитизации с последующим вымыванием. Верхний рабочий температурный предел ограничен 250 °C, и требуется применение смазывающих охлаждающих жидкостей (СОЖ). Покрытия кубического нитрида бора (CBN) также обладают высоким уровнем внутренних напряжений и толщину покрытия не более 0,1 мкм.

При обработке резанием максимальная эффективность достигается при интегрированном использовании высокотехнологичного оборудования, оснащенного ЧПУ, и современного металлорежущего инструмента, обеспечивающего более высокие скорости резания и производительность.

Наиболее универсальная группа режущих материалов, позволяющих производить обработку подавляющего большинства металлических и неметаллических материалов. Твердосплавный инструмент предназначен для работы со скоростями резания до 300 м/мин (сверла 50–70 м/мин, новейшие разработки до 90–180 м/мин); используется, в основной массе, на станках зарубежных производителей с частотой вращения шпинделя в среднем до 10000 об/мин. Для улучшения свойств (увеличения твердости, уменьшения радиуса скругления режущей кромки и, как следствие, увеличения стойкости работы инструмента) производители стремятся к уменьшению зерна сплавов.

При сухой обработке хорошо себя зарекомендовало покрытие TiAlN. Это покрытие позволяет улучшить адгезию, повысить ударную прочность, снизить коэффициент трения, обладают повышенной трещиноустойчивостью.

В то же время, покрытия увеличивают радиус скругления режущей кромки, что неблагоприятно сказывается, например, при снятии небольшого припуска.

Читайте также: