Усадка металлов и сплавов

Обновлено: 05.10.2024

Отливки из серого чугуна имеют линейную усадку , равную в среднем 1%, из стали — 2%, из большинства сплавов цветных металлов — 1,5 %. С усадкой сплава связаны многие затруднения в производстве отливок. Размеры модели и полости формы приходится увеличивать по сравнению с чертежными размерами отливки на величину линейной усадки данного сплава. Величину усадки не всегда удается установить достаточно точно, поэтому часто происходит отклонение размеров отливки от чертежных. Из-за усадки в отливке возникают напряжения, что нередко приводит к ее короблению, а иногда и к образованию трещин.

Горячие трещины образуются при температуре, близкой к температуре затвердевания сплавов, в условиях, когда они имеют очень низкую прочность и пластичность.

При затвердевании и последующем охлаждении внешние более остывшие слои отливки затрудняют усадку внутренних горячих слоев. В результате внутренние слои, находящиеся в пластичном состоянии, будут пластически растянуты, а наружные слои упруго сжаты, что приводит к образованию внутренних напряжений.

Если величина напряжений превысит величину предела прочности материала, то происходит разрушение и появляются трещины, если величина напряжений превышает лишь предел текучести, то возможно искривление всей отливки.

Трещины, возникающие в затвердевшей отливке в результате внутренних напряжений, называют холодными. Они образуются чаще всего в тонкостенных отливках сложной конфигурации и неравномерного сечения, изготовленных из сплавов с большой линейной усадкой.

При конструировании литых деталей необходимо учитывать вредные последствия линейной усадки. В острых внутренних углах при затвердевании отливки образуется стык кристаллов и создается узел концентраций, напряжений, приводит к образованию трещин.Поэтому при сопряжении стенок отливки под углом обязательно предусматривают галтели (закругления).

Для предупреждения образования трещин в отливке необходимо обеспечить свободную ее усадку в форме, не допуская большого количества частей.

Рис. 66 . Изменение конструкции детали для устранения брака по трещинам: а — неправильно; 6 — правильно

В шкивах, маховиках спицы делают под углом к ободу ( рис. 66 ) или искривленными; в этом случае в спицах уменьшаются внутренние напряжения. Для уменьшения коробления отливок необходимо предусмотреть равномерное охлаждение по сечению. На рис. 67 приведены профили литых брусьев и характер их коробления в результате термических напряжений при усадке отливки.

Рис. 67 . Искривление литого бруска (пунктир показывает искривление при короблении бруска)

В резких переходах от толстой к тонкой стенке часто образуются трещины при затвердевании отливки. Для предупреждения этого дефекта необходимо предусмотреть плавный переход от одной стенки к другой ( рис. 68, а ). Если

Для увеличения жесткости конструкции литой детали и уменьшения склонности ее к образованию коробления, отдельные элементы ее выполняются с ребрами жесткости ( рис. 68, б ). Толщина ребра должна составлять не более 80% наименьшей толщины отливки, к которой она примыкает. Толщина ребер,расположенных внутри отливки, вследствие более медленного их охлаждения должна быть уменьшена до 60% толщины примыкающей стенки.

Усадка сплавов при литье и методы его компенсации

Усадка - сокращение размеров тела при переходе из расплавленного состояния в твердое или с более нагретого в менее нагретом состоянии.

Различают объемную и линейную усадку.

- Объемная усадка - уменьшение объема тела.

- Линейная усадка - уменьшение размера тела в прямолинейном направлении (по длине или ширине).

Усадка в различных материалах различна и зависит от степени их нагрева, способа охлаждения и др. Степень усадки материала характеризуется отношением уменьшенного объема изделия к начальному его объему и выражается в процентах. Сокращение объема тела при охлаждении его на 1 градус называется коэффициентом усадки. Линейную усадку металлов и их сплавов, а также других материалов можно определить дилатометром.

Объемную усадку пластических масс в процессе их полимеризации или структурирования определяют с помощью оптического Катетометра. При изготовлении зубных протезов и лечебных аппаратов следует учитывать усадку материалов. Для более полного соответствия величины протезов, изготавливаемых подбирают материалы, имеющие минимальную усадку. Используют также такую технологию изготовления и способы обработки изделий, которые наиболее полно компенсируют усадку материала. Например при отливке безпаяных мостовидных протезов из хромникелевой нержавеющей стали в качестве формовочной массы используют маршалит, пластифицированный гидролизованый этилсиликатом, или сухой кварцевый песок, который при определенном режиме термической обработки полностью компенсирует усадку стали, поэтому изготовленные протезы имеют точно определенную форму и размеры и без дополнительного препарирования зубов накладываются на опорные зубы.

При переходе металла из расплавленного состояния в твердое выделяют три периода усадки: усадка в жидком состоянии, усадка в период затвердевания и усадка в твердом состоянии.

1. Усадка металла в жидком состоянии, т.е. в состоянии от температуры заливки его в форму до появления первых кристаллов, характеризуется снижением поверхности жидкого металла в форме в следствии уменьшения объема сплава при охлаждении. Чем выше начальная температура металла, тем большее снижение уровня поверхности расплава в воронке формы для литья, однако на размеры отливки в разных ее участках и плотности массы это не влияет, так как недостаточное для заполнения формы количество сплава непрерывно поступает по литниковым ходам.

2. Усадка в период затвердения характеризуется непрерывным увеличением количества твердеющего металла и уменьшением количества его жидкой части. После затвердевания жидкой части сплава (точка S) этот период заканчивается. Затвердевание (кристаллизация) металла сначала начинается там, где наиболее низкая температура, то есть в участках соприкосновения его со стенками формы. В связи с этим контуры отливки и его размеры во втором периоде усадки почти всегда остаются постоянными. Более существенные изменения происходят внутри отливки. В связи с невозможностью поступления новой порции расплава для компенсации усадки внутри отливки в толще последней образуются усадочные полости или раковины. Объем усадочных раковин зависит от величины усадки, которая в свою очередь находится в прямой зависимости от величины отливки, степени нагрева расплава и его физико-химических свойств.

Размещение усадочных раковин зависит от размещения термического узла отливки, силы тяжести металла или силы, под воздействием которой происходит заполнение формы для литья расплавом.

На образование усадочных раковин влияет также теплопроводность формы и скорость охлаждения отливки. При искусственно замедленном охлаждении отливки можно достичь такого положения, при котором в период затвердевания усадочные микрораковины будут равномерно размещены по всему сечению отливки. При этом в разрезе или сломе деталь будет казаться хорошо отлитой, в то время как ее механические свойства действительности снижены, а плотность уменьшена. При металлографическом исследовании обнаруживается большое количество микропор.

3. Усадка в твердом состоянии. Этот период характеризуется упорядоченным расположением атомов в кристаллической решетке. Размеры этой решетки с понижением температуры уменьшается, чем объясняется уменьшение отрицательных и линейных размеров отливки. Для компенсации этой усадки следует использовать формовочные массы, имеющие достаточный коэффициент термического расширения.

Форму перед заливкой металла предварительно подогревают до температуры, при которой ее термическое расширение максимальное, и может компенсировать усадку материала в твердой фазе.

Условно разделяют усадку на три основных этапа, неправильно рассматривать эти процессы изолированно друг от друга. Усадка как в жидком, так и в твердом состоянии происходит параллельно, однако усадка жидкой части метала и сплавов чаще протекает быстрее, что обусловливает образование усадочных раковин.

На каждом этапе усадки предусмотрены свои профилактические приемы предупреждения образования усадочных раковин, однако наиболее важными из них является правильное определение термического узла и реальной компенсации усадки за счет термического расширения формы. Каждый термический узел должен иметь свой литник и дополнительный питатель (прибили).

Компенсация усадки металлов при литье достигается использованием технологических способов:

1. Изготовление моделей, которые выплавляются увеличенными на величину усадки размеров. Это достигается применением компенсационных лаков. Так, при отливке путем снятия восковых репродукций из модели (цельнолитые коронки, мостовидные протезы), препарированных зубов на модели перед восковым моделированием покрывают компенсационным лаком. При твердении лак дает пленку определенной толщины, которая соответствует величине усадки определенного сплава.

2. Применение материала типа «Адепта» для моделирования репродукций каркасов цельнолитых коронок. При этом внутренний колпачок толщиной 0,1 мм выполняет ту же функцию, что и компенсационный лак.

3. Литье каркасов съемных (бюгельных, ЧС пластиночных с металлическим базисом) на моделях с огнеупорной массы. Расширение модели компенсирует усадку сплава при отливке.

4. Построение литниковой системы с созданием резервных муфт, которые обеспечивают поступление металла в области расположения деталей каркасов, компенсируя усадку на периферии отливки.

5. Размещение литниковой системы в «центре тепла» опоки, а деталей отливки на периферии обеспечивает возможность постоянного поступления расплавленного сплава и профилактики образования пор в отливке.

6. Создание в литниковой системе дополнительных газоотводных каналов.

7. Использование для создания огнеупорных форм (опок, муфелей, формовочных масс, КТР которых соответствует величине усадки сплава, которые отливаются).

8. Использование для создания репродукций каркасов беззольных моделирующих материалов (восков, пластмасс) с минимальной усадкой.

9. Соблюдение технологии и температурных режимов при формовании и разогреве опок (муфель) и при отливке.

9. Усадка. Периоды усадки. Линейная, литейная, объемная усадка. Усадочные раковины. Усадочная пористость.

Усадкой называется сокращение линейных размеров и объёма материалов вследствие влаги, уплотнения, затвердевания и других процессов.

Применительно к отливкам усадкой принято называть процесс уменьшения линейных размеров и объёма при охлаждении, начиная с некоторой температуры жидкого металла в литейной форме до температуры окружающей среды.

Усадка относится к числу важнейших литейных свойств, так как с ней связаны основные технологические трудности в производстве фасонных отливок.

Следует различать три основных периода усадки:

1) в жидком состоянии до наступления температуры кристаллизации;

2) при затвердевании в процессе кристаллизации (в температурном интервале ликвидус - солидус);

3) в твёрдом состоянии.

Принято также различать линейную и объёмную усадку. Обычно линейную и объёмную усадки выражают не в абсолютных значениях, а в относительных процентах:

lф – соответствующий линейный размер литейной формы;

l0 – размер отливки после затвердевания по тому же направлению при обычной температуре;

Vф – объем формы;

V0 – объем отливки при обычной температуре.

Линейная усадка.

В процессе охлаждения жидкого металла или сплава в литейной форме образуется корка (при последовательном затвердевании) или скелет из кристаллов (при объёмном затвердевании). По мере отдачи тепла в окружающую среду температура затвердевшей корки или скелета кристаллов понижается и в результате этого происходит сокращение линейных размеров отливки.

В некоторых металлах и сплавах при определённых условиях могут иметь место фазовые превращения (например, у чугуна – графитизация), выделение газов (например, у стали и других сплавов вследствие резкого уменьшения растворимости выделяется водород) и другие явления, которые сопровождаются ростом объема и увеличения линейных размеров отливки. Такое увеличение размеров называют предусадочным расширением.

Величина линейной усадки (или расширение) определяется изменением температуры, коэффициентом линейного расширения и коэффициентом, характеризующим изменение объёма твёрдой корки в процессе фазового перехода (если он происходит).

С увеличением интенсивности теплообмена линейная усадка отливки заметно возрастает.

Интенсивность охлаждения отливки определяется геометрическими и термофизическими свойствами литейной формы. Наибольшая интенсивность имеет место при использовании тонкостенных металлических водоохлаждаемых форм (в условиях кипения воды), затем следуют обычные металлические формы, покрытые краской, сырые песчаные и сухие песчаные формы.

Обычно усадка сопровождается образованием зазора между отливкой и стенками литейной формы. Такой зазор, заполненный горячим газом, может сильно снизить интенсивность теплообмена.

Таким образом, с увеличением начальной интенсивности теплообмена скорость падения интенсивности теплообмена в процессе усадки возрастает.

Установлено (А.А. Бочвар, Ю.А. Нехендзи), что линейная усадка начинается не с момента полного затвердевания отливки, а несколько раньше, когда образуется достаточно прочный скелет из соприкасающихся дендритов, способный противостоять давлению жидкого металла.

Следовательно, температура начала линейной усадки находится между температурами ликвидуса и солидуса.

Только для чистых металлов начало линейной усадки совпадает с критической температурой.

Применительно к сплавам, затвердевающим в интервале температур, установлено, что усадка начинается тогда, когда процесс первичной кристаллизации прошел примерно на 75 – 95%, т. е. когда количество оставшейся жидкой фазы составляет 25 – 5%.

Литейная усадка.

Литейной усадкой называют разницу между линейными размерами модели и отливки :

Литейная усадка отличается от линейной, так как она зависит не только от свойств и состояния металла или сплава, но и от конструкции отливки, конструкции формы и некоторых других факторов.

Полная объёмная усадка.

Полная объёмная усадка любого металла или сплава при формировании отливки из расплава, залитого в литейную форму, складывается из усадки металла в жидком состоянии , усадки при затвердевании , когда происходит понижение температуры от ликвидуса до солидуса, и усадки в твёрдом состоянии :

Усадку при затвердевании для стали принимают равной 2,7–3,0% от объёма при нормальной температуре. В тоже время считают, что при затвердевании серого чугуна усадка не происходит.

Усадка при затвердевании и полная усадка стали зависят от содержания углерода. С повышением содержания углерода они увеличиваются.

Усадочные раковины.

Усадочная раковина – это полость в металлическом слитке, фасонной отливке или прибыли образующаяся при их затвердевании в результате некомпенсируемой объемной усадки.

Большинство металлов и сплавов характеризуются в жидком состоянии большим удельным объёмом, чем в твёрдом. Если бы во время формирования отливки в литейной форме уменьшение удельного объема происходило во всех частях отливки одновременно, то следствием усадки было бы только уменьшение размеров отливки на величину, зависящую от разницы удельных объемов в жидком и твердом состояниях.

В реальных условиях затвердевание некоторых частей отливки в форме происходит неравномерно. Теплоотдача в окружающую среду будет различной в зависимости от сечения отливок, времени с момента начала кристаллизации и ряда других факторов. Когда наружные слои отливки затвердевают и изменяют удельный объем и размеры, внутренние части могут быть еще в жидком состоянии. В этой части отливки, если она изолирована от источника пополнения ее до полного затвердевания, в жидком металле образуется усадочная раковина.

В том случае, когда в отливке в результате усадки образуются местные наружные уменьшения объема с образованием впадин и вмятин снаружи (главным образом в верхней части), имеют дело с внешними сосредоточенными (концентрированными) усадочными раковинами (рис.41).

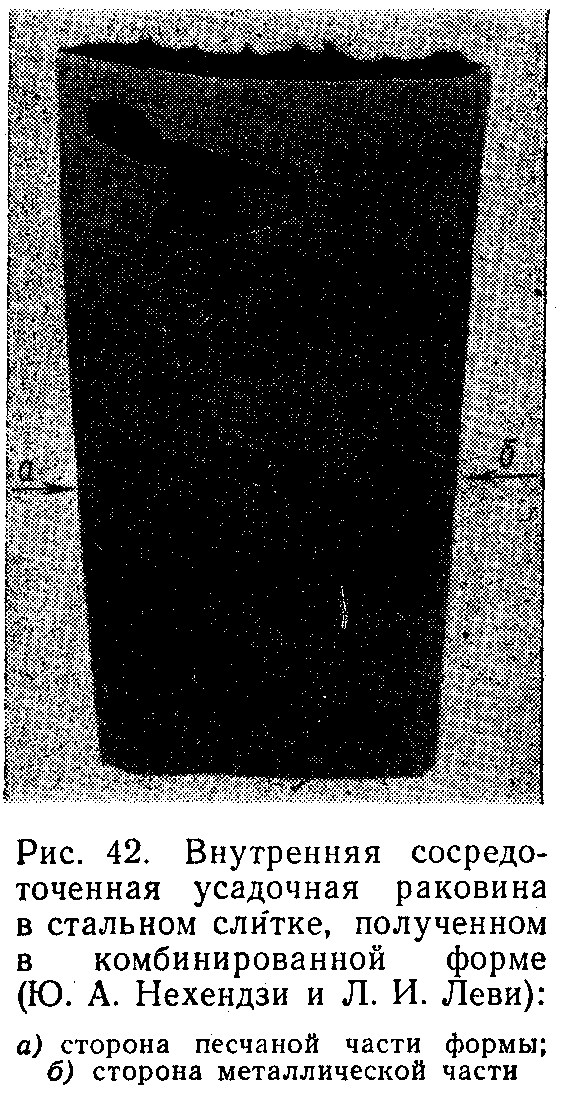

Если усадочная раковина расположена внутри отливки и сосредоточена преимущественно в одном месте, ее называют внутренней сосредоточенной усадочной раковиной (рис.42).

Величина усадки определяется:

1) размер усадочной раковины зависит от коэффициента усадки металла или сплава в жидком состоянии , который может изменяться в зависимости от природы и химического состава сплава;

2) чем выше температура жидкого металла или сплава к началу затвердевания отливки (моменту образования поверхностной корки), тем больше размер образующейся усадочной раковины. Эта температура в свою очередь зависит он ряда факторов (теплопроводности самого сплава, температуры заливки, весовой скорости заполнения формы, интенсивности теплоотвода);

3) величина усадки при затвердевании зависит только от природы и состава сплава и не поддается никакому внешнему технологическому воздействию;

4) чем интенсивнее охлаждение отливки в твердом состоянии, тем меньшей будет средняя температура затвердевшего металла или сплава к моменту затвердевания последнего объема жидкости и, как следствие, объем усадочной раковины уменьшается.

Усадочная пористость. Усадочной пористостью называют скопления мелких пустот неправильной формы, образующихся в результате объемной усадки в условиях отсутствия доступа к ним жидкого металла.

Усадочные поры формируются в междендритных пространствах, в момент, когда объемная усадка ещё продолжается, а доступ жидкого металла к образующимся в результате усадки пустотам прекращается.

55. Физическая природа объемной усадки металлов и сплавов при затвердевании. Коэффициенты объемной усадки сплавов (формулы, диаграммы, рисунки)

Усадочные процессы в отливках вызваны изменением объема жидкого, затвердевшего и твердого металла, обусловливающим образованием усадочных пустот, изменение наружных размеров, развитие деформаций и остаточных напряжений, появление трещин. По этой причине весьма важно понимать механизм возникновения того или иного вида дефектов и возможные меры борьбы с ними.

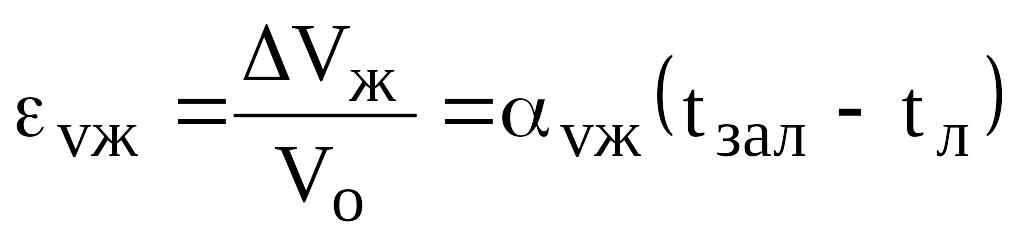

После заливки металла в форму при температуре tзал начинается его охлаждение в жидком состоянии, сопровождающееся изменением объема (рис.1): , где αvж – коэффициент объемной усадки в жидком состоянии.

По достижении температуры ликвидуса относительная величина усадки жидкого металла εvж составит

.

Рис.1. Изменение объема металла при понижении температуры

Как видно, чем больше перегрев металла при заливке ∆tпер = tзал – tл, тем больше сокращение объема металла в жидком состоянии, вызывающее понижение уровня расплава. Для различных сплавов αvж составляет 1-4 % на 100 °С перегрева, то есть является величиной, дающей существенный вклад в общую величину объемной усадки.

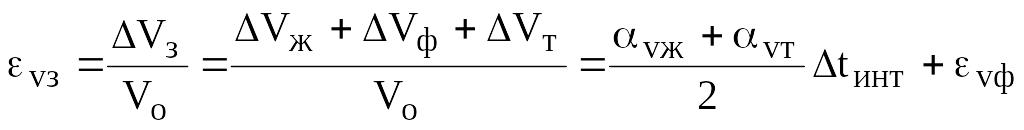

В температурном интервале кристаллизации ∆tинт = tл – tс совместно протекают три вида объемной усадки:

- усадка жидкого металла, объем которого непрерывно сокращается от V0 до нуля;

- усадка металла при фазовом переходе из жидкого состояния в твердое с удельным сокращением объема εvф;

- усадка твердого металла, объем которого при кристаллизации возрастает от нуля до Vо, с коэффициентом объемной усадки в твердом состоянии αvт.

Общая относительная величина усадки при затвердевании равна:

Основным слагаемым этой суммы является εvф, составляющая для различных сплавов от 1 до 6 %. Как следует из (2), усадка при затвердевании широкоинтервальных сплавов существенно больше, чем в чистых металлах и эвтектических сплавах, где εvз = εvф. При многофазной кристаллизации сплавов эвтектических и перитектических систем величина εvф является взвешенной суммой коэффициентов усадки для различных фаз, выделяющихся при переходе из жидкого состояния в твердое, и зависит от соотношения объемов этих фаз. Например, при затвердевании эвтектического чугуна в зависимости от интенсивности теплоотвода может кристаллизоваться белый чугун, состоящий из ледебурита (эвтектическая смесь аустенита и цементита), или серый чугун, содержащий аустенитно-графитную эвтектику, в которой удельный объем аустенита меньше, чем у расплава (εvф > 0), а графита – больше (εvф < 0). В чугунах разного состава εvз изменяется в зависимости от степени графитизации от минус 1,5 до плюс 3,0 %.

При охлаждении твердого металла от солидуса tс до конечной температуры tк (tк ≈ 0) происходит изменение объема ΔVт (рис.1), которое вызывает сокращение наружных размеров отливки и при отсутствии структурных и фазовых превращений описывается выражением

56. Механизм образования усадочной пористости в отливках, факторы, влияющие на образование усадочных пор. Технологические приемы, обеспечивающие предупреждение усадочной пористости в отливках

Усадочная пористость – скопление мелких пустот, образующихся в результате усадки при затвердевании небольших объемов металла, изолирующихся в процессе формирования отливки от источников питания жидким металлом.

Формирование пор происходит на микроструктурном уровне и связано с фильтрацией жидкого металла между твердыми кристаллами в области затвердевания. Усадочная пористость делится на следующие виды: 1) рассеянная, распределенная более или менее равномерно по всему объему отливки; 2) зональная, сосредоточенная в определенных зонах или частях отливки: а) в осевых частях плоских и призматических элементов отливок; б) в утолщениях и сопряжениях стенок; в) в зонах местных разогревов при подводе литников. Развитие пористости в утолщениях и зонах местных разогревов зависит от размера изолированного бассейна жидкого металла. Если их размеры велики, усадочные пустоты приобретают характер раковин.

Для выявления и исследования усадочной пористости применяются следующие методы.

1. Просвечивание проникающими излучениями. В качестве проникающих излучений применяются рентгеновские или гамма-лучи. Проходя через слой металла, имеющий пустоты, эти лучи ослабляются в меньшей мере, чем, проходя через сплошной слой металла. Попадая на фотопленку, расположенную с противоположной поверхности, они дают теневую проекцию зон пористости. Метод имеет распространение как средство контроля ответственных отливок.

2. Определение плотности. В этом случае из различных частей отливки вырезают серии образцов. Обычно они представляют собой пластинки толщиной 2-3 мм. Образцы взвешиваются в воде и на воздухе. По этим данным определяют их плотность. Для определения абсолютной величины пористости необходимо знать плотность данного сплава без пор. Для этого изготовляются специальные образцы, заливаемые в пробу в виде клина, получаемую обычно в металлической форме. Сопоставляя плотность образцов из конкретных отливок с плотностью сплава без пор, можно количественно оценить пористость в данной зоне.

Рассеянная пористость образуется по всему сечению отливки. Каждая пора возникает в результате усадки при затвердевании микроскопического объема жидкого металла, обособленного от зоны локальных перемещений в результате неравномерного роста дендритов. Чем мельче дендриты, тем меньшее развитие получает рассеянная пористость.

Если в процессе кристаллизации из металла совершенно не выделяются газы, рассеянная усадочная пористость формируется в условиях вакуума. Если металл содержит достаточное количество растворенных газов, их атомы проникают в усадочные поры и повышают в них давление; считается, что газы могут вытеснять металл из района поры.

Для повышения плотности и улучшения свойств сплавов, кристаллизующихся в широком интервале температур, применяется затвердевание в автоклаве под повышенным газовых давлением – 5-10 атм. Кроме непосредственного воздействия на питание, давление может подавлять выделение газов, увеличивая их растворимость. Это, в свою очередь, сокращает развитие пористости.

Наиболее широко развитие в отливках имеет осевая пористости, которая образуется в плоских и призматических элементах. При затвердевании осевой части отливки опускание зеркала жидкого металла, вызванное усадкой, непрерывно ускоряется. Это вызывается тем, что поверхность зеркала жидкого металла сокращается гораздо быстрее, чем периметр границы затвердевания, на которой сосредоточивается усадка.

В начале затвердевания жидкий металл движется внутри твердой корки беспрепятственно. Однако по мере сокращения расстояния между растущими навстречу друг другу фронтами кристаллизации, начинает возрастать значение трения потока о стенки канала. Поток питающего жидкого металла может нести с собой частицы кристаллов, и его вязкость должна быть существенно больше, чем обычного металла, имеющего температуру кристаллизации. При достаточном сужении канала режим движения питающего металла становится ламинарным, а затем структурным.

При увеличении скорости затвердевания относительное развитие осевой пористости будет возрастать.

Затвердевание в вакууме будет способствовать развитию осевой пористости, а кристаллизация, наоборот, под давлением будет ее подавлять.

При уменьшении толщины и увеличении длины стенки относитёльное развитие пористости будет существенно возрастать. Причем толщина имеет большее значение, чем длина.

Развитие зон пористости вблизи места подвода литника зависит от степени его разогрева жидким металлом.

На рис.3, а показано, как возрастает пористость в стальной отливке толщиной 15 мм, заливавшейся в песчаную форму, при возрастании ее длины. В отливках длиной 1000 мм, полученных при тех же условиях, пористость при увеличении их толщины уменьшается (рис.3,б).

Усадочные перемещения в осевых частях отливок связаны с развитием зональной V-образной ликвации. Поскольку ликват имеет пониженную температуру затвердевания по сравнению с основным металлом, поры образуются в его выделениях в больших количествах. Это подтверждается прямыми рентгенографическими исследованиями. Таким образом, осевая пористость и осевая ликвация сопутствуют друг другу и взаимно усиливают отрицательное влияние на качество отливки.

Развитие зон пористости вблизи места подвода литника зависит от степени его разогрева жидким металлом. Особенно интенсивно развивается пористость при подводе литника в тонкую часть отливки.

Литейные свойства металлов и сплавов: жидкотекучесть, усадка, ликвация

Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов, которые проявляются при заполнении формы, кристаллизации и охлаждении отливок в форме. К основным литейным свойствам сплавов относят: жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение, ликвацию.

Жидкотекучесть–способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. При высокой жидкотекучести сплавы заполняют все элементы литейной формы. Жидкотекучесть зависит от многих факторов: от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры заливки и формы, свойств формы и т.д.

Чистые металлы и сплавы, затвердевающие при постоянной температуре, обладают лучшей жидкотекучестью, чем сплавы, затвердевающие в интервале температур (твердые растворы). Чем выше вязкость, тем меньше жидкотекучесть. С увеличением поверхностного натяжения жидкотекучесть понижается. С повышением температуры заливки расплавленного металла и формы жидкотекучесть улучшается. Увеличение теплопроводности материала формы снижает жидкотекучесть. Так , песчаная форма отводит теплоту медленнее, и расплавленный металл заполняет ее лучше, чем металлическую форму. Наличие неметаллических включений снижает жидкотекучесть. Так же влияет химический состав сплава (с увеличением содержания серы, кислорода, хрома жидкотекучесть снижается; с увеличением содержания фосфора, кремния, алюминия, углерода жидкотекучесть увеличивается).

Усадка–свойство металлов и сплавов уменьшать объем при охлаждении в расплавленном состоянии, в процессе затвердевания и в затвердевшем состоянии при охлаждении до температуры окружающей среды. Изменение объема зависит от химического состава сплава, температуры заливки, конфигурации отливки. Различают объемную и линейнуюусадку.

В результате объемной усадки появляются усадочные раковины и усадочная пористость в массивных частях отливки. Для предупреждения образования усадочных раковин устанавливают прибыли – дополнительные резервуары с расплавленным металлом, а также наружные или внутренние холодильники.

Линейная усадка определяет размерную точность полученных отливок, поэтому она учитывается при разработке технологии литья и изготовления модельной оснастки. Линейная усадка составляет: для серого чугуна – 0,8…1,3 %; для углеродистых сталей – 2…2,4 %; для алюминиевых сплавов – 0,9…1,45 %; для медных сплавов – 1,4…2,3 %.

Газопоглощение– способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава увеличивается незначительно; возрастает при плавлении; резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, в результате их выделения в отливке могут образоваться газовые раковины и поры.

Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы.

Ликвация–неоднородность химического состава сплава в различных частях отливки. Ликвация образуется в процессе затвердевания отливки, из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. В сталях и чугунах заметно ликвируют сера, фосфор и углерод.

Различают ликвацию зональную,когда различные части отливки имеют различный химический состав, и дендритную,когдахимическая неоднородность наблюдается в каждом зерне.

Процессы плавления и кристаллизации металла сварочной ванны.

Кристаллизация - это процесс образования зерен (кристаллитов) металла при его охлаждении. Кристаллитом называют кристалл неправильной формы. Возникновение и рост кристаллитов при переходе металла из жидкого состояния в твердое называют первичной кристаллизацией. Преобразование первичных кристаллитов при охлаждении затвердевшего металла, структурные превращения в нем, называют вторичной кристаллизацией.

Сварочная ванна

Объем расплавленного металла, образующийся при сварке плавлением под воздействием источника тепла, называют сварочной ванной. Различают сварочную ванну первого типа, образующуюся, например, при дуговой или газопламенной сварке, и второго типа, образующуюся при электрошлаковой сварке. Рассмотрим подробнее сварочную ванну первого типа, поскольку она встречается чаще (рис. 1).

Рис. 1. Схема образования шва при дуговой сварке:

1 - линия (зона) сплавления; 2 - частично оплавленные зерна основного металла; 3 - столбчатые кристаллиты; 4 - кристаллизационные слои; 5 - автономные неориентированные кристаллиты; S - толщина свариваемой кромки; h - глубина проплавления; е - ширина шва; q - высота усиления шва

Как распознать напряжение: Говоря о мышечном напряжении, мы в первую очередь имеем в виду мускулы, прикрепленные к костям .

Как выбрать специалиста по управлению гостиницей: Понятно, что управление гостиницей невозможно без специальных знаний. Соответственно, важна квалификация.

Генезис конфликтологии как науки в древней Греции: Для уяснения предыстории конфликтологии существенное значение имеет обращение к античной.

Читайте также: