Вакуумная печь для плавки металла

Обновлено: 09.05.2024

Вакуумные индукционные печи. Современные машиностроительные технологии остро нуждаются в применении металлов с высокими механическими и термическими свойствами, которые невозможно получить при применении обычных процессов изготовления и рафинирования этих металлов.

Для получения этих свойств металлов, применяется метод их расплавления и легирования в вакууме. Расплавление и разливка при этом, осуществляются в условиях инертной среды или в вакууме, в различных печных устройствах, а самые чистые от примесей слитки получают в устройствах, которые называются вакуумные индукционные печи (ВИП).

Вакуумные индукционные печи свойства

Плавка металлов, с помощью индукционного нагрева, широко применяется в чёрной и цветной металлургии для массового производства металлов, а придание им определённых свойств, с применением переплавки, осуществляется в печах с высоким вакуумом, различных конструкций, одной из модификаций которых является ВИП.

Для создания высокого вакуума (10-1-10-5Па) применяются насосы технического вакуума, из которых наиболее широко распространены: двухуровневые ротационные, роторные эксцентриковые, диффузионные и криогенные.

Получение специальных и прецизионных сплавов, плавка химически активных металлов, получение жаропрочных сплавов, плавка магнитных материалов и цветных металлов является областью применения ВИП.

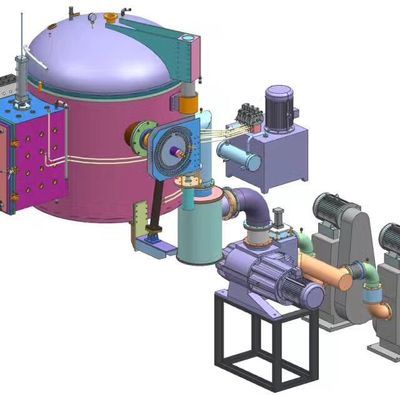

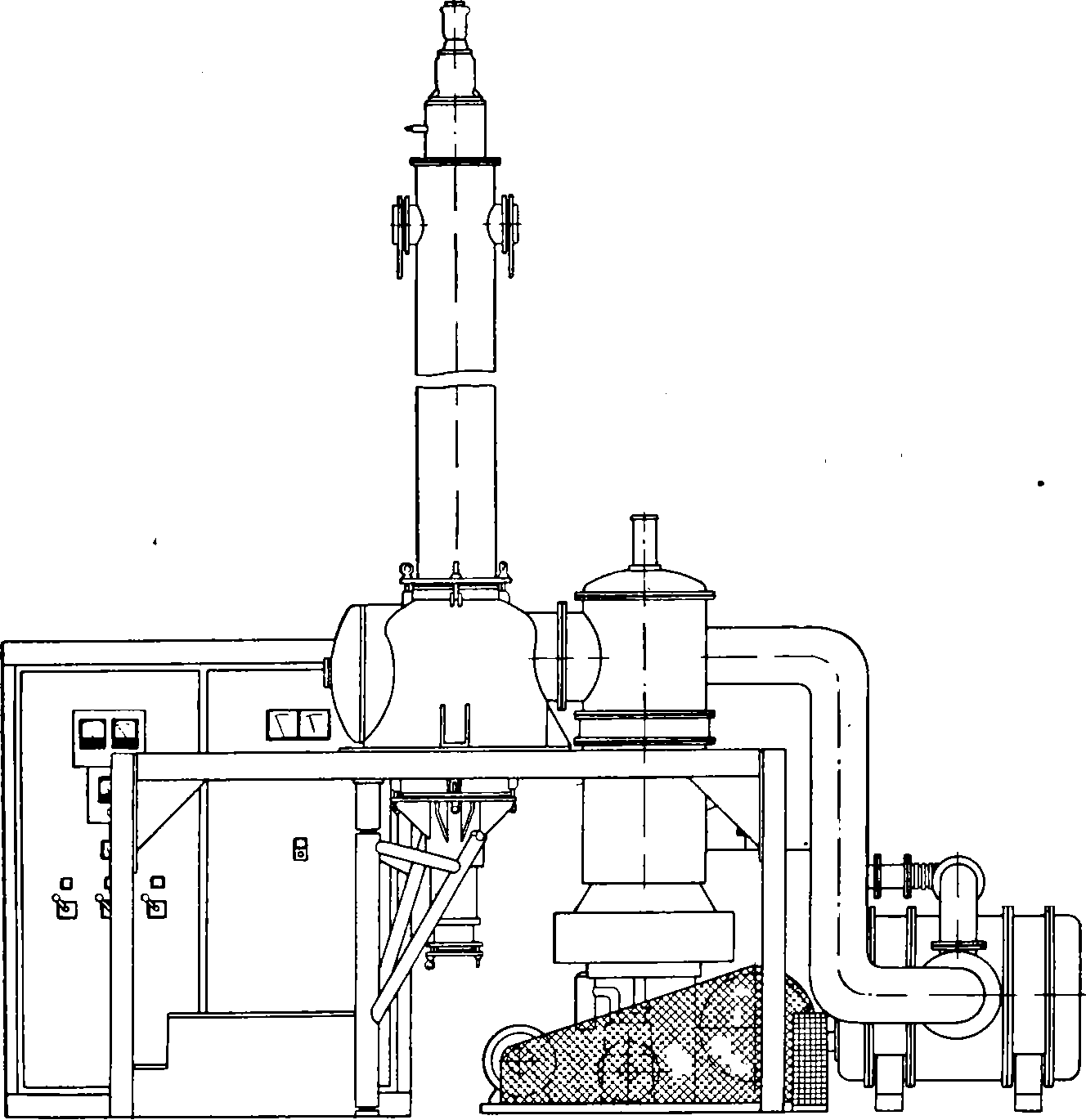

Устройство ВИП (рис.1)

ВИП представляет собой комплекс агрегатов включающий:

корпус печи поз.1, механизм извлечения слитка поз.2, затвор вакуумный поз.3, ловушку водяную поз.4, плавильный блок поз.5, кристаллизатор поз.6, насос вакуумный диффузионный поз.7, привод поворота плавильного блока поз. 8, насос Рутса поз.9, форвакуумный насос поз. 10, крышку печи поз.11, клапан электромеханический поз.12, форвакуумный насос поз. 13, тиристорный преобразователь частоты (ТПЧ) поз. 14, конденсаторную батарея поз. 15, коллектор распределитель поз. 16, пульт управления поз. 17, дозатор поз. 18.

Корпус печи установлен на рабочей площадке и предназначен для установки в нём плавильного блока, разливочного сифона, дозатора, подсоединения к нему патрубка отсоса и установки в корпусе устройств контроля параметров внутренней среды (термометров , манометров).

Механизм извлечения слитка представляет собой механическое подъёмное устройство, с захватом, обеспечивающим надёжный подъём готового слитка.

Вакуумный затвор и водяная ловушка обеспечивают надёжную герметичность системы в процессе откачки воздуха и в рабочем цикле.

Плавильный блок представляет собой рамную замкнутую конструкцию, шарнирно установленную на раме, внутри которой установлен тигель из тугоплавкого материала (рис.2). Наружная оболочка тигля охвачена высокочастотным водоохлаждаемым индуктором, получающим питание от ТПЧ, установленном на площадке.

Для разливки металла, методом поворота тигля, снаружи корпуса установлен привод поворота, состоящий из электродвигателя и редуктора. Вал привода герметично установлен в стенке корпуса и передаёт вращающий момент от привода к поворотной раме, в которой установлен тигель.

Вакуумные насосы различных конструкций и назначений, установленные на рабочей площадке, обеспечивают создание необходимого вакуума перед началом процесса и во время разливки металла.

Конденсаторная батарея, установленная на рабочей площадке, обеспечивает стабильную работу ТПЧ.

Дозатор, установленный на крышке корпуса, предназначен для герметичной подачи в расплав в тигле легирующих добавок.

Вакуумные индукционные печи работа

Вакуумные индукционные печи является устройством периодического действия и работает циклично.

При открытой крышке, в верхней части корпуса, в тигель загружается шихта, а в ячейки дозатора, загружаются легирующие добавки. Крышка закрывается и в печи создаётся вакуум до номинального уровня. Затем включается ТПЧ и происходит разогрев и плавка шихты в тигле. После полного её расплавления, в тигель, в условиях вакуума, подаются легирующие добавки, в объёме и в очерёдности, установленными технологией.

После этого проходит отключение ТПЧ и проводится процесс дегазации расплава. В герметичное пространство корпуса подаётся инертный газ (аргон), при этом осуществляется контроль температуры и химического состава расплава.

При повороте рамы, в которой установлен тигель, на угол до 110О, расплав, через носок тигля и промежуточный ковш, сливается в кристаллизатор, где охлаждается и кристаллизуется.

Выдача готового слитка из кристаллизатора, осуществляется механизмом захвата, подъёма и извлечения слитка.

В конце цикла, рама тигля возвращается в исходное положение для проведения последующих плавок.

Режим плавки регулируется изменением напряжения на выходе из ТПЧ и регулированием частоты тока в автоматическом режиме.

Индукционная вакуумная печь для плавки металла и сплавов (алюминия, чугуна, меди, стали, золота, латуни, свинца), виды печей

Индукционные вакуумные печи применяются для выплавки металлов, сплавов с отличными жаростойкими характеристиками, для изготовления прочного специального стекла и монокристаллов. С помощью данного оборудования производят продукцию высокого качества, которая востребована в различных отраслях и сферах производства.

Вакуумные печи индукционного действия применяются в различных областях производства – от ювелирного дела до металлургической выплавки в крупных объемах. Устройства производят крупнейшие компании, которые предлагают большой ассортимент модификаций и комплектаций вакуумного оборудования.

Вакуумные индукционные печи

Печи для плавки - виды

Печи для плавки применяются для выплавки различных металлов – чугуна, стали, алюминия, меди, латуни, свинца и различных видов драгоценных металлов. Использование такого надежного и качественного оборудования позволяет получить сплавы высокого качества, с минимальным содержанием посторонних включений и газов. Подобные материалы незаменимы в различных точных отраслях промышленности, науки, производства.

Существуют такие виды печей, которые используются для выплавки сплавов:

- Тигельные.

- Канальные.

- Устройства с транзисторным преобразователем.

Виды индукционных вакуумных печей

Каждый из видов оборудования имеет свои особенности, преимущества и недостатки. Рассмотрим их более подробно.

Тигельные индукционные печи – наиболее распространенный тип оборудования для нагрева и выплавки металлов. В конструкции отсутствует стандартный сердечник, что не мешает появлению переменного магнитного поля. Цилиндрический тигель размещается в полости индуктора. Для изготовления оборудования применяются материалы, обладающие высокой устойчивостью к воздействию огня. Одно из ключевых преимуществ тигельных печей состоит в их экологичности и безопасности применения. Для работы установок используются шлаки с пониженной температурой плавления. Футеровка поддается разрушению при значительных и резких скачках температурного режима. Однако эти недостатки полностью нивелируются высокой производительностью и надежностью установок.

Канальные индукционные печи применяются для выплавки цветных металлов. Данный вид оборудования не получил широкое распространение из-за полной невозможности проведения футеровки, устойчивой к разрушениям. Однородное перемешивание компонентов достигается за счет сочетание электродинамического и теплового движения. Канальный тип оборудования используется в случаях, когда к получаемым в результате выплавки материалам предъявляются строгие требования. Установки обладают высоким уровнем КПД и гарантируют равномерное прогревание и перемешивание металлического сплава, на выходе в итоге получается отличный продукт, соответствующий всем требованиям. К недостаткам установок относят: низкую стойкость футеровки при воздействии высоких температур; подверженность воздействиям агрессивных паров (образуются при выплавке свинца, олова или бронзы); при выплавке материалов низкого качества засоряются каналы; плохую переносимость перерывов в процессе эксплуатации. При полном изъятии сплавов из печи внутренние поверхности быстро растрескиваются и разрушаются, поэтому невозможно быстро перестроиться с выплавки одного металла на другой – для этого потребуется проведение нескольких промежуточных плавок.

Тигельные печи, оснащенные транзисторным преобразователем, обладают высокой мобильностью и предназначены для выплавки ограниченного объема металлов. Такие устройства незаменимы в металлургии, их используют в кузнечном ремесле для закалки различных изделий.

Вакуумные индукционные плавительные печи

Плавка в индукционных печах представляет собой важный процесс, в результате которого получают сплавы и металлы с безупречными характеристиками и отличным химическим составом.

Промышленные вакуумные устройства с индукционной работой имеют огнеупорный тигель, который располагают внутри камеры для вакуумирования. Присутствует нагревательный элемент, под воздействием которого осуществляется процесс расплавления металлов. Жидкий сплав проходит стадии рафинации и легирования в дальнейшем.

В зависимости от принципа действия все вакуумные индукционные печи разделяются на полунепрерывные, непрерывные и периодические.

Вакуумные индукционные плавильные печи

Первый тип установок не нуждается в регулярном выполнении разгерметизации. Для загрузки материала используют специальные шлюзовые устройства – аналогичные установки используются для замены изложниц. К основным особенностям данного оборудования относятся:

- Тигель с огнеупорной футеровкой, не подверженный перепадам температурного режима.

- Отсутствие необходимости в откачивании воздуха перед началом нового цикла выплавки.

- Высокая производительность.

- Минимальное окисление, снижение уровня загрязнения рабочего пространства.

Промышленные печи с периодическим принципом действия не оборудуются шлюзами. В связи с этим для каждой новой загрузки шихты необходимо выполнять разгерметизацию установки, что влечет за собой открытие вакуумной камеры и необходимость последующей откачки воздуха из устройства непосредственно перед запуском в работу.

Индукционная печь для плавки металла – стали, меди, алюминия

Индукционные печи для плавки металла обладают такими преимуществами:

- Экономичность за счет использования вакуума вместо дорогостоящих газов.

- Получение металлов с высокой степенью очистки и минимальным количеством примесей.

- Осуществление контроля на любой стадии плавления, возможности для изменения состава химического смеси.

- Защита элементов нагревания от перегрева с возможностью увеличения температуры.

Индукционные вакуумные печи подходят для плавки различных видов металлов, с их помощью получают монокристаллы и специальное стекло. Полученные сплавы широко используются в разных отраслях, включая ювелирное дело, машиностроение, приборостроение, ракетную и космическую сферы, оружейное дело.

Индукционная печь для плавки металла

По типу действия печь можно отнести к высокочастотным генераторам, изолированным от среды при помощи индуктора. Через устройство пропускается высокочастотный ток. Откачивание воздуха из внутреннего пространства осуществляется посредством вакуумных насосов. Процессы загрузки шихты, добавления присадок, выгрузки сплава происходят в автоматическом режиме при помощи механизмов с гидравлическим или электромеханическим управлением.

Представленное различными производителями оборудование отличается большим разнообразием. Это позволяет подобрать вакуумные индукционные печи с необходимыми параметрами, размерами и уровнем производительности. Среди основных параметров, на которые следует ориентироваться при выборе печей, следует выделить характеристики вакуумного устройства, размеры рабочей камеры, тип обрабатываемых материалов, свойства получаемых металлов и их соответствие установленным стандартам.

Вакуумная плавка в индукционных печах – экономически выгодное и практичное решение, которое успешно применяется на производстве, в промышленности, в лабораторных условиях.

Конструкция печей вакуумно-дугового переплава

Вакуумно-дуговой переплав (ВДП) является одним из основных процессов промышленной спецметаллургии, он позволяет получать высококачественные металлы (сталь, различные сплавы, титан, цирконий, ниобий, молибден, тантал, вольфрам, ванадий, бериллий и др.) для специальных отраслей техники. Высокое качество металлов достигается в результате протекания плавки в вакууме, при которой из металла удаляются растворенные в нем газы и твердые неметаллические включения, испаряются примеси цветных металлов. Кроме того, в результате затвердевания в водоохлаждаемом кристаллизаторе получают плотный (без пор) слиток, с малойпо высоте усадочной раковиной и с однородной кристаллической структурой и малой ликвацией (при переплаве сталей и сплавов).

В качестве исходного материала используют различные продукты металлургического передела. Например, исходным материалом при плавке титана и циркония служит губка. В результате обжатия ее на мощных прессах или частичного сплавления получают расходуемые электроды. При плавке ниобия, молибдена, тантала и некоторых других металлов исходным материалом являются штабики размером от 10x10x600мм до 25x25x800мм, полученные методом порошковой металлургии. Электроды из штабиков изготовляют сваркой их в пакеты. При переплаве сталей применяют литые, кованые и прокатанные заготовки (штанги).

Отечественные заводы электротермического оборудования освоили серию печей ВДП. Эта серия включает печи типов: ДСВ — для плавки стали; ДТВ — для плавки титана; ДДВ — для плавки молибдена и других тугоплавких металлов; ДНВ — для плавки ниобия.

Условные обозначения для этих типов печей, например типа ДТВ-14-Г26, означают: Д — дуговая, Т — для плавки титана, В — вакуумная, 14 — диаметр кристаллизатора 1400 мм, Г — с глухим кристаллизатором, 26 — максимальная масса слитка 26 т; ДДВ-2,5В-0,6: Д — дуговая, Д — для плавки тугоплавких металлов, В —вакуумная, 2,5 — диаметр кристаллизатора 250 мм, В — вытягивание слитка, 0,6 —максимальная масса слитка 0,6 т. Техническая характеристика некоторых печей ВДП приведена ниже:

Основными элементами печей ВДП (рисунок 1) являются герметичная вакуумная рабочая камера, присоединяемый к ней снизу водоохлаждаемый кристаллизатор, система электропитания и система вакуумных насосов (на рисунке не показаны), обеспечивающих вакуум в камере и в кристаллизаторе в течение процесса переплава.

Сверху в вакуумную камеру через вакуумное сальниковое уплотнение 11 введен подвижный шток (электрододержатель) 8, на котором крепится электрод 5 из переплавляемого металла.

Суть процесса заключается в том, что под воздействием высоких температур электрической дуги, возникающей под нижним концом электрода, металл электрода в этом месте расплавляется и каплями падает в находящуюся под дугой жидкую ванну, которая под воздействием охлаждения кристаллизатора непрерывно снизу затвердевает, образуя слиток. По мере плавления электрода его опускают вниз, а высота затвердевшего слитка увеличивается.

Рисунок 1 – Печи ВДП 1 — водоохлаждаемый поддон; 2 — кристаллизатор; 3 — соленоид; 4 — слиток; 5 — расходуемый электрод; 6 —вакуумная рабочая камера; 7 — смотровое окно; 8 — шток электрода; 9 — токоподвод; 10 — патрубок к вакуумной системе; 11 — вакуумное уплотнение; 12 — камера слитка; 13 — шток слитка

Наиболее распространены печи с расходуемым электродом и среди них печи с глухим кристаллизатором (рисунок 1, а) и с вытягиванием слитка (рисунок 1, б). Чаще используют печи первого вида, а печи с вытягиванием слитка применяются в основном для плавки тугоплавких металлов, качество которых сильно зависит от величины давления выделяющихся в процессе плавки газов. Для улучшения отсоса газов уровень расплава поддерживается постоянно в верхней части кристаллизатора. В этих печах вытягиваемый слиток поступает в камеру охлаждения.

Реже применяются печи с нерасходуемым электродом (угольным), так как переплавляемый металл загрязняется материалом электрода.

Применяются также гарниссажные печи, где металл расплавляют в тигле и затем сливают в форму, что позволяет получать отливки сложной конфигурации.

Часто кристаллизатор оборудован расположенным снаружи соленоидом 3 (рисунок 1), создающим аксиальное магнитное поле для стабилизации горения дуги и предупреждения ее

переброса на стенки кристаллизатора.

На рисунки 2 показана схема типовой печи ВДП для выплавки титановых слитков.

Рисунок 2 – Типовая печь ВДП для выплавки титановых слитков

Печь установлена в защитной камере 23. Рабочая (вакуумная) камера 7 водоохлаждаемая, она жестко закреплена в каркасе защитной камеры 23 и присоединена к вакуумной системе трубопроводом 19. Кристаллизатор 10 снабжен соленоидом 11. Электрододержатель 3 введен в камеру 7 через вакуумное сальниковое уплотнение 6 ; он является водоохлаждаемым и состоит из двух соосных труб — наружной силовой из стали и медной внутренней, по которой подводят ток и охлаждающую воду. К верху электрододержателя подсоединен гибкий токоподвод 4.

Перед цачалом плавки закрытый поддоном 13 кристаллизатор с помещенным в него расходуемым электродом с помощью тележки 12 и гидроцилиндра 15 подают под рабочую камеру 7. Электрод 9 соединяют с электрододержателем посредством зажима 8, поднимают вверх и затем, включая подъемный стол поднимают кристаллизатор, прижимая его верхним фланцем к фланцу камеры 7, между которыми помещено вакуумное уплотнение.

Разводку ванны, как правило, ведут при ручном управлении двигателем механизма перемещения электрода, а затем переключают на автоматическое управление.

Для повышения быстродействия системы управления механизм перемещения электрода снабжен противовесом 22. Наблюдение за процессом проводят с электропульта 20 через перископ 21 и окно 5.

После выплавки слитка стол 18 опускается вместе с кристаллизатором и слитком. Кристаллизатор опирается своими упорами на тележку 12, выкатывается за пределы печи и посредством крана транспортируется на специальный стенд для извлечения слитка. На этом стенде также установлено устройство для чистки внутренней поверхности кристаллизатора. В ряде случаев разборка и сборка кристаллизатора осуществляется на столе 17, при этом открывают площадку Ц с помощью гидроцилиндра 16.

К числу основных механизмов печей относятся механизмы подачи электрода и вытягивания слитка. В небольших печах для подачи электрода применяют винтовые механизмы с электромеханическим приводом, а в крупных — механизмы с цепной подвеской и аналогичным приводом.

Скоротечность процессов в дуговом промежутке, малая длина дуги (20-50 мм) и, в то же время, небольшая скорость подачи электрода при сплавлении вызывают необходимость изменять скорость механизма: для нормального режима — миллиметры в минуту, а в момент ликвидации короткого замыкания — метры в минуту.

Наиболее распространенным приводом механизмов подачи является электрический привод с дифференциальным редуктором. Для реализации рабочей скорости служит двигатель постоянного тока 1, для маршевой — двигатель переменного тока 2. (Подробнее такой привод показан на рисунки 3).

Рисунок 3 – Механизмы перемещения расходуемых электродов печей ВДП

Требования к механизмам вытягивания слитков аналогичны; они также должны иметь две скорости: рабочую с диапазоном регулирования 2-20 мм/мин и маршевую — в пределах 1,5-3 м/мин. Чаще применяют механизмы с винтовой и реже с гидравлической передачами.

Конструкции и расчет печей электронно-лучевого переплава (ЭЛП)

Для получения особо чистых металлов и сплавов применяют метод электронно-лучевого переплава (ЭЛП). Этот метод сочетает в себе возможность плавки металла в глубоком вакууме (1,3·10 -2 Па) с нагревом до высокой температуры. Электронно-лучевой переплав эффективнее, чем ВДГ1, так как имеет независимый источник нагрева, что позволяет в широких пределах регулировать температуру расплава.

Принцип метода состоит в том, что пучок электронов, бомбардирует шихту или металлическую заготовку, которые расплавляются в водоохлаждаемом кристаллизаторе. Пучок электронов создают электронно-лучевые нагреватели (электронные пушки).

Печи предназначены для плавки и рафинирования черных, цветных и редких металлов и сплавов на их основе, включая ниобий, тантал, молибден, вольфрам и химически устойчивые в вакууме тугоплавкие соединения.

Распространение получили печи с радиальными и аксиальными пушками (рисунок 4).

Рисунок 4 – Печи ЭЛП 1 — рабочая камера; 2 — пушка; 3 — кристаллизатор; 4 — слиток; 5 — поддон; 6 — шток затравки; 7 — патрубок вакуумной системы; 8 — заготовка; 9 — шток заготовки; 10 — ролики; 11 — промежуточная емкость; 12 — вакуумное уплотнение

В печах, снабженных радиальными пушками (рисунок 4, а), сплавляемая заготовка подается сверху, что является недостатком печей, так как их высотные габариты вдвое больше, чем печей с горизонтальной подачей и аксиальными пушками (рисунок 4,б). В последние годы применяют печи с промежуточной емкостью(рисунок 4, в). Благодаря увеличению поверхности расплава ускоряется процесс рафинирования, за счет чего возрастает производительность печей. Наряду с переплавом металла в таких печах можно переплавлять кусковую шихту, загружая ее в емкость 11.

В нашей стране широко применяют печи У-270М конструкции Института электросварки им. Е.О. Патона (рисунок 5). Печь оборудована радиальными пушками 11 (4-10 шт.) и откачивающим дифференциальным устройством. К печи через патрубки подсоединены вакуумные агрегаты 2 и 4- Камера печи 13 охлаждаются водой, для чего на ее поверхности наварены змеевики 18 из стальных труб, разрезанных вдоль оси. На камере с двух сторон установлены смотровые гляделки 12. Загрузка электрода 10 и выгрузка слитка 15 осуществляются через люк камеры манипулятором 16, расположенным на рабочей площадке 1. Вода к кристаллизатору 14 подается через ось 3.

Рисунок 5 – Электронно-лучевая печь

Механизмы вытягивания слитка 19 и опускания электродов 6, однотипны. Они имеют винтовую передачу и электромеханические приводы с двухскоростными редукторами 5 и 21. Для вытягивания, например, слитка вниз, электродвигатель (на рисунке не показан) через двухскоростной редуктор 21 и зубчатую коническую передачу 22 вращает винт 19 а, что вызывает вертикальное перемещение каретки 20 с гайкой и, тем самым, штока 17 и слитка.

На подвижной траверсе механизма подачи электрода установлен механизм его вращения 7. Охлаждающая вода подается к штоку 9 через специальное уплотнение 8. Водой охлаждаются также шток 17 и поддон слитка. Штоки введены в камеру через специальные вакуумные уплотнения, изготовленные из фторопласта и вакуумной резины. Печи серии У-270 предназначены для выплавки слитков небольшой массы (до 200 кг).

Отличительной особенностью крупных промышленных печей ЭЛП является расположение механизма вытягивания слитка на выкатной тележке или поворотной колонне, что позволяет достичь полной механизации разгрузки слитка и загрузки новой заготовки. Кристаллизатор в этих печах размещен снаружи и стыкуется с камерой печи через вакуумное уплотнение. Слиток в процессе плавки извлекается в водоохлаждаемую камеру механизма вытягивания.

Исполнительные механизмы печей ЭЛП незначительно отличаются от механизмов печей ВДГ1, в особенности механизмы вытягивания слитка. В малых печах применяют в основном винтовые механизмы, а в крупных — гидравлические. Винтовые механизмы выполняют двухвинтовыми или же одновинтовыми с консольным приложением усилия к штоку (через каретку 20 к штоку 17) или соосным расположением винтовых пар. При соосном расположении винт размещен внутри полого штока слитка. Механизмы должны обеспечивать две скорости: рабочую, регулируемуюв пределах 0,002-0,020 м/мин, и маршевую — свыше 1,0 м/мин.

В механизмах подачи заготовки печей ЭЛГ1 применение гибких передач (канатов, цепей) затруднено необходимостью вращения заготовки для равномерного оплавления конца. Поэтому в печах с вертикальной подачей заготовки применяют преимущественно винтовые механизмы (одновинтовые консольные и двувинтовые), а в печах с горизонтальной подачей — винтовые и гидравлические.

Особенность конструкций кристаллизаторов печей ЭЛГ1 состоит в том, что они предназначены для процесса с вытягиванием слитка, поэтому их изготовляют короткими и сквозными. Поскольку максимальная тепловая нагрузка падает на узкий поясок контакта жидкого металла с гильзой в верхней части кристаллизатора, требуется более интенсивное охлаждение рабочей гильзы. Для этого между кожухом и гильзой вставляют обойму с винтовой канавкой, по которой направленно со скоростью 5 м/с циркулирует вода.

Дуговые вакуумные печи для плавления тугоплавких металлов

Для плавки относительно тугоплавких цветных металлов и сплавов — никеля, кобальта и меди применяются дуговые печи.

Для плавки меди, бронзы, катодного никеля и других цветных металлов часто применяются барабанные печи с независимой дугой типа ДМ (дуговая, медная). Печь представляет собой горизонтально расположенный футерованный огнеупорами барабан, вращающийся на четырех опорных роликах. По оси барабана расположены два графитовых электрода, между концами которых горит дуга. Металл загружается в печь через отверстие в барабане, служащее одновременно и для разливки жидкого металла. После расплавления части металла включается механизм качания печи, который периодически поворачивает барабан на определенный угол в обе стороны. Для медных сплавов печи ДМ футеруются шамотом, для никелевых сплавов — магнезитом. Заполнение печи металлом должно быть таким, чтобы поверхность ванны отстояла от электродов на расстоянии не менее 75—100 мм. Графитовые электроды зажимаются в бронзовые литые электрододержатели, охлаждаемые водой. Электрододержатели установлены, в направляющих, вдоль которых они перемещаются вручную или с помощью электромотора, управляемого автоматическим регулятором горения дуги.

В крупных литейных и рафинировочных цехах для плавки катодной меди и выплавки никеля из закиси применяются трехэлектродные круглые поворотные дуговые печи с зависимой дугой большой мощности.

Плавка тугоплавких реакционно активных металлов

Для плавления тугоплавких реакционно активных металлов (титан, молибден, вольфрам, цирконий, гафний, ванадий, бериллий и др.) и сплавов на их основе наиболее подходящей печью является дуговая вакуумная печь (ДВП), обеспечивающая высокую температуру и дополнительную очистку металла от летучих примесей и газов. Получаемый чистый металл обладает лучшими эксплуатационными свойствами. Так, плавка подшипниковой стали в ДВП позволяет увеличить срок службы шарикоподшипников в пять раз. За два с небольшим десятилетия с начала применения ДВП достигнуты значительные успехи в изучении теории работы этих печей и их конструировании. Вначале получали слитки в несколько килограммов, в настоящее время получают слитки круглой и прямоугольной формы массой до 40 т и фасонные отливки массой до 600 кг.

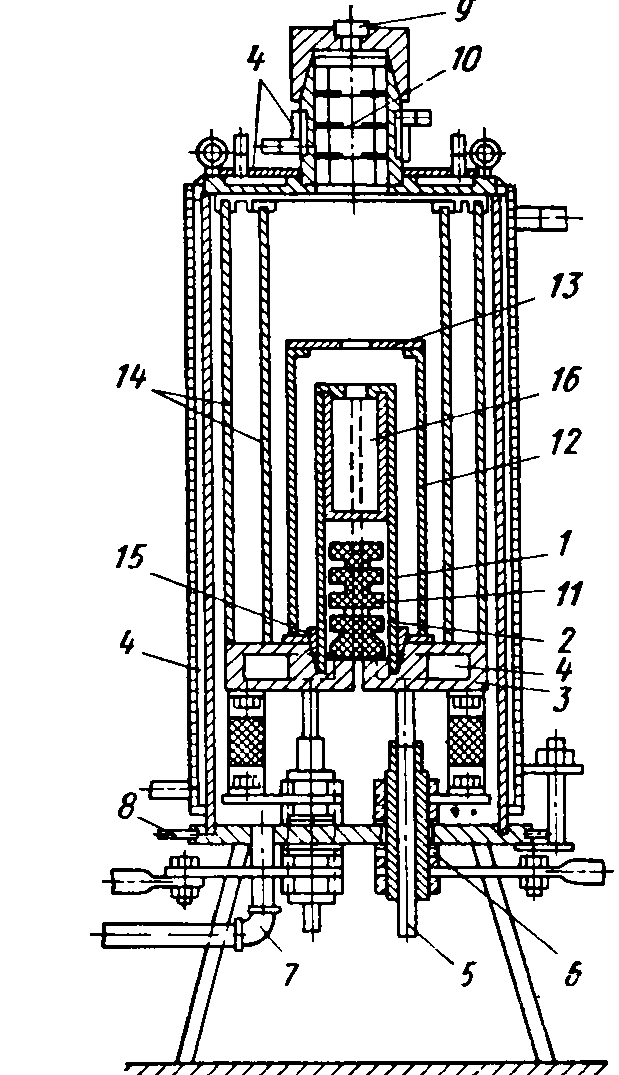

Схема ДВП с расходуемым электродом показана на рис. 162. Электрический ток к электроду подводится с помощью электрод о держателя и токоведущего штока 1. Шток проходит через вакуумное уплотнение 2 в верхней части рабочей камеры 3 и соединяется с расходуемым электродом 4 из металла, подвергаемого плавлению. Особенностью конструкции ДВП является использование чаще всего водоохлаждаемого кристаллизатора 7 из меди, бронзы или стали, в котором формируется слиток 6 после переплава. На верхнем торце слитка под электродом находится ванна жидкого металла 5. На стенках кристаллизатора быстро образуется твердый слой металла, называемый гарниссажем. Наличие гарниссажа предохраняет расплав от загрязнения материалом стенок кристаллизатора. Слиток начинает формироваться на водоохлаждаемом поддоне 8. Первые капли металла с электрода быстро затвердевают и только на некоторой высоте, когда влияние охлаждения поддона уменьшится, на слитке образуется жидкая ванна. Полученный слиток может непрерывно опускаться, при этом ванна металла будет все время оставаться на одной высоте.

Другой метод плавки носит название плавки в глухом кристаллизаторе. При этом поддон остается на месте, а высота слитка все время увеличивается. В этом случае не требуется механизма для вытягивания слитка. Плавка в ДВП производится на постоянном токе. Это устраняет пульсацию горения дуги переменного тока. Катодом служит электрод, анодом — слиток металла и кристаллизатор. Высокая температура в межэлектродном пространстве приводит к испарению металла. Равновесное давление его паров значительно выше давления остаточных газов (в 10 2 —10 3 раз). Напряжение первичной ионизации паров металла меньше (около 8 В), чем атомов водорода, кислорода, азота (около 14 В) и особенно инертных газов — аргона (15,7 В), гелия (24,5 В). Поэтому дуга в вакууме горит в парах металла. Давление паров металла значительно меньше у боковых более холодных поверхностей электрода. Это приводит к тому, что горение дуги локализовано в межэлектродном пространстве. Переброс дуги на стенку кристаллизатора возможен при малом расстоянии электрода от стенки или при повышении давления газов в печи. Возникновение дуги между электродом и стенкой кристаллизатора нельзя допускать, так как стенка кристаллизатора может проплавиться и вода попадет на расплавленный металл. При высокой температуре металла вода диссоциирует на кислород и водород с образованием взрывоопасной смеси газов. Для снижения вероятности горения дуги между электродом и стенкой кристаллизатора зазор между ними (Dэ—Dк)/2 делается больше, чем длина дуги под электродом.

Дуга между электродами горит при низком напряжении (20—30 В), при этом длина дуги составляет всего 2—5 см. Для сжатия столба дуги и предотвращения переброса ее на кристаллизатор иногда используют постоянное магнитное поле, создаваемое соленоидом, расположенным снаружи кристаллизатора. Такой соленоид при питании переменным током может быть использован для электромагнитного перемешивания металла в ванне.

При нормальном ходе процесса дуга опирается катодным пятном (или несколькими пятнами) на плоский торец переплавляемого электрода, а анодным пятном — на зеркало ванны жидкого металла. За счет выделяемого тепла на электроде образуется пленка жидкого металла, который в виде капель стекает в ванну. Непрерывное плавление металла на электроде приводит к тому, что его температура все время поддерживается близкой к температуре плавления. На аноде выделяется несколько больше тепла, чем на катоде, что приводит к перегреву жидкой ванны и лучшему проплавлению слитка. При отводе тепла через стенки кристаллизатора охлаждающей водой происходит непрерывная кристаллизация расплава.

Расплавленный металл в виде тонкой пленки на электроде, капля, стекающая в ванну, и поверхность жидкого металла в ванне в условиях вакуума выделяют растворенные газы и летучие примеси. Благодаря этому происходит существенная очистка металла.

На горение дуги значительное влияние оказывает давление остаточных газов в печи. При остаточном давлении от 0,1 до 100 Па наблюдается равномерный (диффузный) дуговой разряд с большим диаметром анодного пятна и положительного столба с небольшой яркостью столба, занимающего практически весь объем межэлектродного пространства. При давлении остаточных газовот 0,1 до 10 кПа наблюдается переходная форма разряда, когда образуется несколько катодных пятен, перемещающихся по нижней и боковой поверхности электрода с большой скоростью. Это приводит к уменьшению скорости плавления электрода и увеличению нагрева кристаллизатора. Наблюдается общее свечение газов в печи. При давлении остаточных газов от 10 до 25 кПа образуется «отшнурованный» разряд, имеющий ярко выраженный столб и опорные пятна диаметром в несколько миллиметров. Разряд характеризуется неустойчивостью положения в пространстве. В связи с этим вакуумная система печи рассчитывается на получение остаточного давления в холодной печи менее 0,1 Па. Для создания вакуума используются механические форвакуумные и двухроторные, а также бустерные паромасляные насосы. Следует иметь в виду, что в начальный период плавки, когда электрод находится в кристаллизаторе, отвод газа из-под электродного пространства затруднен вследствие малой пропускной способности зазора между слитком и кристаллизатором. Остаточное давление газов там может быть выше.

Большим достижением в развитии ДВП явилось освоение переплава прямоугольных слитков. Такая форма слитка значительно лучше для дальнейшей обработки давлением.

При переплаве в глухом кристаллизаторе на его поверхность попадают брызги металла и осаждаются летучие соли. Это портит наружную поверхность получаемого слитка. Для получения хорошей поверхности слитка и улучшения качества металла используют двойной переплав. Для этого в конце плавки остаток электрода погружают в расплавленную ванну и дают ему застыть. Затем с помощью механизма подъема электрода слиток вынимают из кристаллизатора, подставляют новый кристаллизатор и плавку повторяют.

Хорошие результаты дает вторичный переплав под слоем шлака в атмосфере аргона или гелия. При этом электрод погружается в расплавленный шлак и плавление идет за счет тепла, выделяемого при прохождении тока по шлаку. Достигается равномерное распределение температуры и полное отсутствие брызг.

Другой модификацией дуговых вакуумных печей является плавка в гарниссаже, используемая для получения отливок из реакционных тугоплавких металлов. В этом случае в кристаллизаторе наплавляется необходимое количество металла, который затем разливается в изложницы. Наплавление может производиться путем загрузки в печь шихты из бункера и с использованием нерасходуемого электрода (графитового, вольфрамового или стального водоохлаждаемого). Возможно также комбинирование расходуемого электрода с загрузкой кусковой шихты из бункера. Разлив металла осуществляется проплавлением отверстия в дне тигля, наклоном тигля без электрода и наклоном тигля вместе с электродом без прекращения горения дуги. Как правило, разлив производится без нарушения герметичности (под вакуумом). При гарниссажной плавке используются тигли металлические с водяным охлаждением, а также графитовые, помещенные в стальной водоохлаждаемый кожух.

Общий вид дуговой вакуумной печи показан на рис. 163. Печь имеет опорный каркас, на котором монтируются все элементы печи и устанавливаются рабочие площадки для обслуживания печи на разных уровнях. Общая высота печи достигает 15—25 м. Частично она углублена ниже пола цеха, и там производится разгрузка получаемых слитков. Высоту печи можно уменьшить, применяя отодвигающуюся рабочую камеру. Однако в этом случае возникают трудности токопровода и подсоединения вакуумной системы.

Основной частью печи является рабочая камера, имеющая водяное охлаждение. Охлаждение предохраняет корпус камеры от деформации и сохраняет вакуумные прокладки. Камера имеет гляделки, люки для обслуживания, фланцы для присоединения вакуумной системы и предохранительный клапан для стравливания давления при аварии и попадании воды в печь. Нижним своим фланцем камера соединяется с кристаллизатором. В верхней части имеется отверстие с вакуумным уплотнением для прохода штока — электрододержателя. Шток выполняется из коаксиально расположенных труб. Наружная труба делается медной и служит для токопровода. Внутренняя труба — стальная — удерживает электрод. Подъем и опускание осуществляются обычно механическим приводом. На конце штока укрепляется огарок электрода (200—300 мм), который сваривается с переплавляемым электродом. Между трубами циркулирует вода для охлаждения штока. Скорость перемещения штока 5—10 мм/мин. Предусматривается форсированное перемещение со скоростью, в 200—400 раз превышающей обычную.

Кристаллизатор — наиболее ответственная деталь печи, испытывающая большие тепловые нагрузки. Он состоит из внутренней гильзы и наружного стального немагнитного кожуха. В зазоре протекает вода для отвода тепла кристаллизующегося металла. Внутренняя гильза часто делается из хромистой бронзы толщиной 30—40 мм. Большая толщина нужна для увеличения прочности и для распределения тепла вдоль стенки. Кристаллизатор загрязняется и разрушается частично брызгами металла, что и определяет его срок службы (несколько сотен плавок). Для охлаждения кристаллизатора может использоваться сжиженный гелий или жидкие металлы (калий, натрий). Это устранит возможность взрыва при прожиге стенки кристаллизатора, но технически трудно в исполнении и использовании.

Низ кристаллизатора закрыт поддоном, который выдерживает большую тепловую нагрузку при начале плавки (до 50% мощности дуги). Он выполняется из меди толщиной 60—80 мм с водяным охлаждением. Для предохранения от прожига поддона дугой при начале плавки на поддон кладут кусок слитка толщиной 50—100 мм. Тогда дуга горит между электродом и этим слитком.

Выпускаемые вакуумные дуговые печи мощностью от 1400 до 5600 кВт позволяют получать слитки титана диаметром до 1400 мм, молибдена и ниобия — до 250 мм.

На рис. 164 приведен разрез дуговой вакуумно-компрессионной электропечи для получения фасонных отливок из титана и его сплавов. Плавка проводится в вакууме расходуемым электродом. Разливать металл можно как в вакууме (0,1 Па), так и под давлением (до 700 кПа) без разрыва дуги в стационарную или вращающуюся форму, установленную на столе центробежной машины (частота вращения стола может изменяться от 50 до 500 об/мин). Плавильная камера соединена с заливочной камерой через пустотелую цапфу, в которой размещен разливочный желоб. Для слива металла из тигля в желоб механизм наклоняет плавильную камеру на угол до 100°. Плавильная и заливочная камеры имеют крышки, откидывающиеся с помощью гидроцилиндра. Вакуумная система состоит из бустерного насоса БН-15000 и двух форвакуумных насосов ВН-300. Электрод перемещается с помощью гидропривода. Печь для получения отливок имеет емкость ванны по титану от 100 до 600 кг. Удельный расход электроэнергии при плавке титана 1,7—2,3 кВт-ч/кг.

Схема теплообмена в рабочем пространстве печи показана нарис. 165. Тепло, выделяемое в дуговом промежутке между катодом и анодом (электродом и слитком), расходуется на нагрев и плавление металла на катоде, перегрев металла в ванне. Это полезное тепло часто составляет 40—60% от подведенной энергии. Потери тепла определяются теплоотводом через электрод к водоохлаждаемому штоку и излучением на стенки рабочей камеры (около 10% мощности печи). Следует иметь в виду, что электрод частично нагревается также за счет прохождения по нему тока. Потери тепла на аноде определяются тепловым излучением расплава (а также некоторым испарением металла) в зазоре между электродом и кристаллизатором (15—27%) и отводом тепла от слитка к кристаллизатору теплопроводностью в верхней части и излучением — в нижней, где вследствие усадки образуется зазор между слитком и кристаллизатором. Эти потери составляют 20—25%.

Из теплового баланса находят электрическую мощность печи и параметры питания — напряжение и силу тока. Электропитание, современных вакуумных печей производится от высокоэффективных полупроводниковых выпрямителей с напряжением 75 В и силой тока до 37500 А.

При расчете дуговой печи большое значение имеет расчет водяного охлаждения. Для этого определяется тепло, передаваемое кристаллизатору, поддону, рабочей камере и штоку с электрододержателем. Наибольшее количество воды подается для охлаждения кристаллизатора. В печах с глухим кристаллизатором водой должно отводиться все тепло, выделяющееся в дуговом разряде. При вытягивании слитка для расчета кристаллизатора поверхностная нагрузка на его стенки может быть принята при плавлении титана (1,7—2,2) • 10 3 , молибдена (2,3—5,8) • 10 3 кВт/м 2 , для более тугоплавких металлов 1,16-10 4 кВт/м 2 . Расход воды на установках составляет от 40 до 120 м 3 /ч в зависимости от мощности печи.

Дуговые вакуумные печи должны эксплуатироваться с соблюдением мер техники безопасности. Наибольшую опасность представляет прожиг дуговым разрядом стенки кристаллизатора и попадание воды на расплавленный металл. Возможность взрыва при плавке металлов, поглощающих кислород, требует расчета конструкции печи на силу взрыва, защиты печи специальными бронекамерами из стали или железобетона. Наблюдение за процессом производится с помощью оптической системы с выносом изображения к пульту управления работой печи. Перебросу дуги на стенку печи способствует увеличение давления газов в печи более 10 Па (ухудшение вакуума). Положительное влияние оказывает магнитное поле, создаваемое соленоидом вокруг кристаллизатора.

Вакуумная печь для плавки металла

При плавке металлов в вакууме выделяется значительной количество газов, которые должны удаляться с помощью вакуумных насосов. Первоначальный нагрев металла до 300—400° С сопровождается активной! десорбцией газов, а также испарением и разложением загрязнений на поверхности металла. При дальнейшем нагреве до 700—1000° С (для стали) практически полностью выделяется водород и частично кислород. После окончательного расплавления выделяются в большом количестве кислород, азот, окись углерода. Процесс состоит из стадий нагрева, расплавлен и рафинирования, во время которого удаляются остатки газа.

Методом вакуумной плавки особенно важно получать заготовки из железных сплавов, никеля, меди, молибдена для электровакуумной промышленности; пластичные сорта железа с малым содержанием углерода (армко, трансформаторные и др.), также железо с высокой магнитной проницаемостью; специальные стали и сплавы с пониженным содержанием водорода и азота; нихром;противокоррозионные сплавы на никелевой основе; высокоэлектродную медь и ее сплавы; платину и платиновые металлы; тугоплавкие редкие металлы. Чтобы получить качественный металл, необходимо загрузить ero в герметичную печь и при постепенном нагреве и расплавлении откачивать выделяющиеся из него газы. Время пребывания жидкого перегретого металла в вакууме должно быть достаточным, чтобы произошли полностью все химические реакции и дегазация. Дегазированный металл должен выливаться в изложницу в вакууме. При литье в вакууме металл можно выливать медленно и тонкой струей, не боясь его окисления. Благодаря этому образование усадочных раковин в металле минимально. Не следует также забывать о подборе материала для тигля, так как и из него в процессе работы выделяются пары и газы, присутствие которых в системе может привести к нежелательным результатам.

В индукционной электрической печи материал нагревается током, возбуждаемым внутри заготовки. Заготовка помещена в индукторе (соленоиде), питаемом током промышленной или повышенной частоты (рис. 160). При расчете индукционных вакуумных плавильных пери нужно учитывать специфику процесса: тепло выделяется непосредственно в самом металле, который, в свою очередь, нагревает тигель и футеровку течи. Преимущество индукционного метода нагрева заключается в возможности нагрева металла с большой скоростью, а также в наличии вихревых ков в расплавленном металле. Этот способ дает очень равномерный нагрев металла.

Металл может нагреваться непосредственно при протекании по катушке переменного тока (рис. 161, а) или косвенно теплом излучения и теплопродностью от вспомогательного концентрически расположенного металлического цилиндра, подвергаемого индукционному нагреву (рис. 161, б). В последнем случае тепловой обработке может быть подвергнут и не электропроводный материал; кроме того, здесь проще нагрев образца не цилиндрической формы.

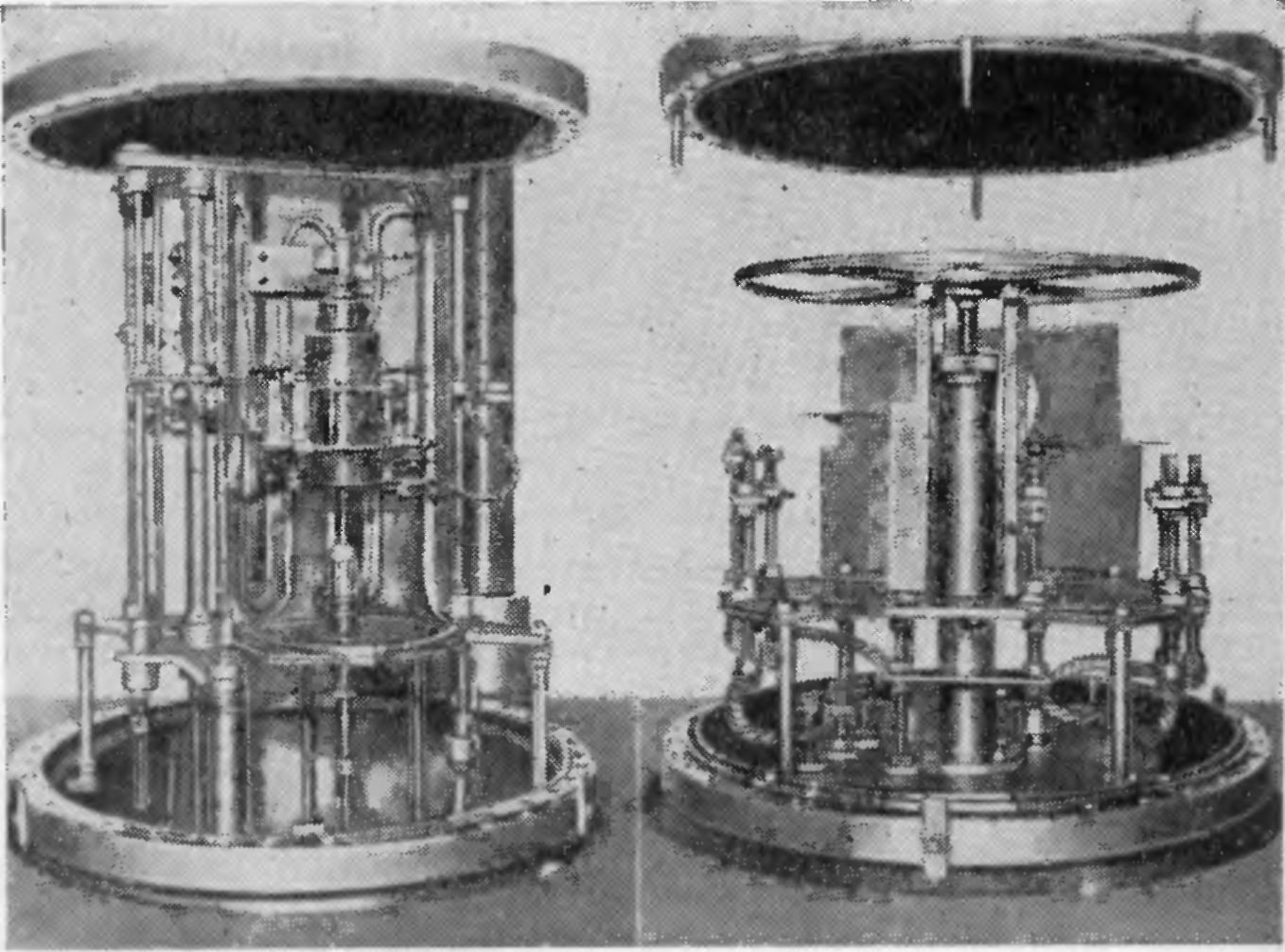

Крупные промышленные индукционные печи для плавления металлов имеют неподвижную жестко закрепленную вакуумную камеру, в которой размещена индукционная катушка с тиглем. Крышка камеры вместе с индуктором и тиглем может отодвигаться. Одна из печей подобного типа показана на рис. 162. Крышка камеры с индукционной катушкой и тиглем трехтонной индукционной печи фирмы Херауэс (ФРГ) показана на рис. 163. Положение тигля и катушки может изменяться на разных стадиях процесса (рис. 164).

Предельное давление в подобных печах составляет 5•1O -4 мм рт. ст., скорость откачки воздуха до 20 ООО л/с при давлении 10 -3 мм рт. ст. Габаритные размеры камеры: диаметр от 2800 до 4500 мм, длина от 2200 до 3000 мм; размеры индуктора: внутренний диаметр от 570 до 900 мм, высота — от 700 до 1200 мм; средний объем тигля — от 80 до 350 л.

Пример применения индукционной печи — получение сплава бронзы I с дисульфидом молибдена. Это антифрикционное вещество можно применять в условиях высокого вакуума и низких температур. Плавильная печь в этом | случае снабжена вакуумным прессом.

Металл здесь нагревается проходящим через него электрическим током. Печи сопротивления обычно применяют для тугоплавких металлов. Электрооборудование этих печей дешевле, чем индукционных. Греющий элемент должен иметь возможно большее удельное сопротивление. Греющими элементами могут служить уголь, графит, крип-тол (зернистый уголь), карборунд, тугоплавкие металлы. В таких печах нагревают и плавят любые вещества; необходимо только, чтобы нагреваемые вещества или продукты их взаимодействия не выделяли паров, разрушающих нагреватели.

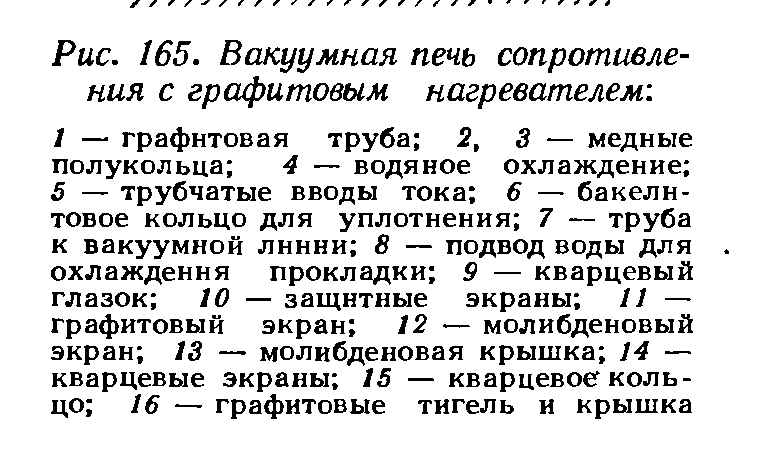

Здесь можно спекать металлокерамические сплавы, плавить малолетучие металлы и т. п. На рис. 165 показана вакуумная печь сопротивления для плавки циркония с графитовым нагревателем. Вакуумные печи сопротивления для работы при температурах до 1200° С и давлении 10 -3 - 10 -4 мм рт. ст. с футеровкой из шамота-легковеса применяют также для термической обработки магнитных сплавов, коррозионностойких и жаропрочных сталей, титана, циркония, сплавов на основе титана и циркония, для спекания композиций на основе железа, никеля, меди, для пайки твердыми припоями и т. п.

Дуговые печи позволяют в небольшом объеме выделить одновременно большее количество тепла и быстрее, чем в печах других типов, достичь высокой температуры. Плавку в дуговых в электропечах применяют главным образом в производстве металлов, имеющих большую химическую активность при высоких температурах (молибден, тантал, ти-1ан, цирконий и др.). Особенно хорошие результаты получены с так называемой зависимой дугой, когда между электродом и самим нагреваемым металлом создается дуга. Графитовые электроды при плавке применять нежелательно, так как это может вызвать дополнительную примесь углерода в металле. Обычно используют электроды из вольфрама. Во многих случаях электрод делают из того же металла, который плавят в дуговой печи, причем он постепенно оплавляется (расходуемый электрод).

Практика показала, что плавка в печах с расходуемым электродом дает возможность получать металлы и сплавы высокого качества. Характерной особенностью печи является равномерное выделение газов на протяжении всего цикла.

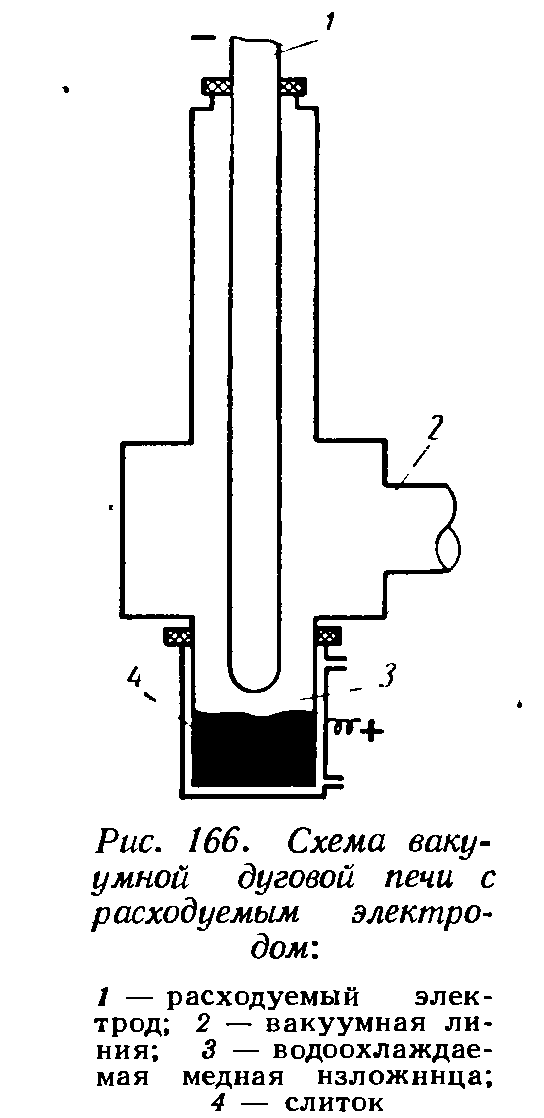

Схема вакуумной дуговой печи с расходуемым электродом дана на рис. 166. Схема печи фирмы Дегусса (ФРГ) для выплавки специальных сталей с загрузкой 400 кг приведена на рис. 167. На Ижорском заводе пущена мощная печь вакуумно-дугового переплава. Печь выдает слиток сверхчистой стали массой 37 т.

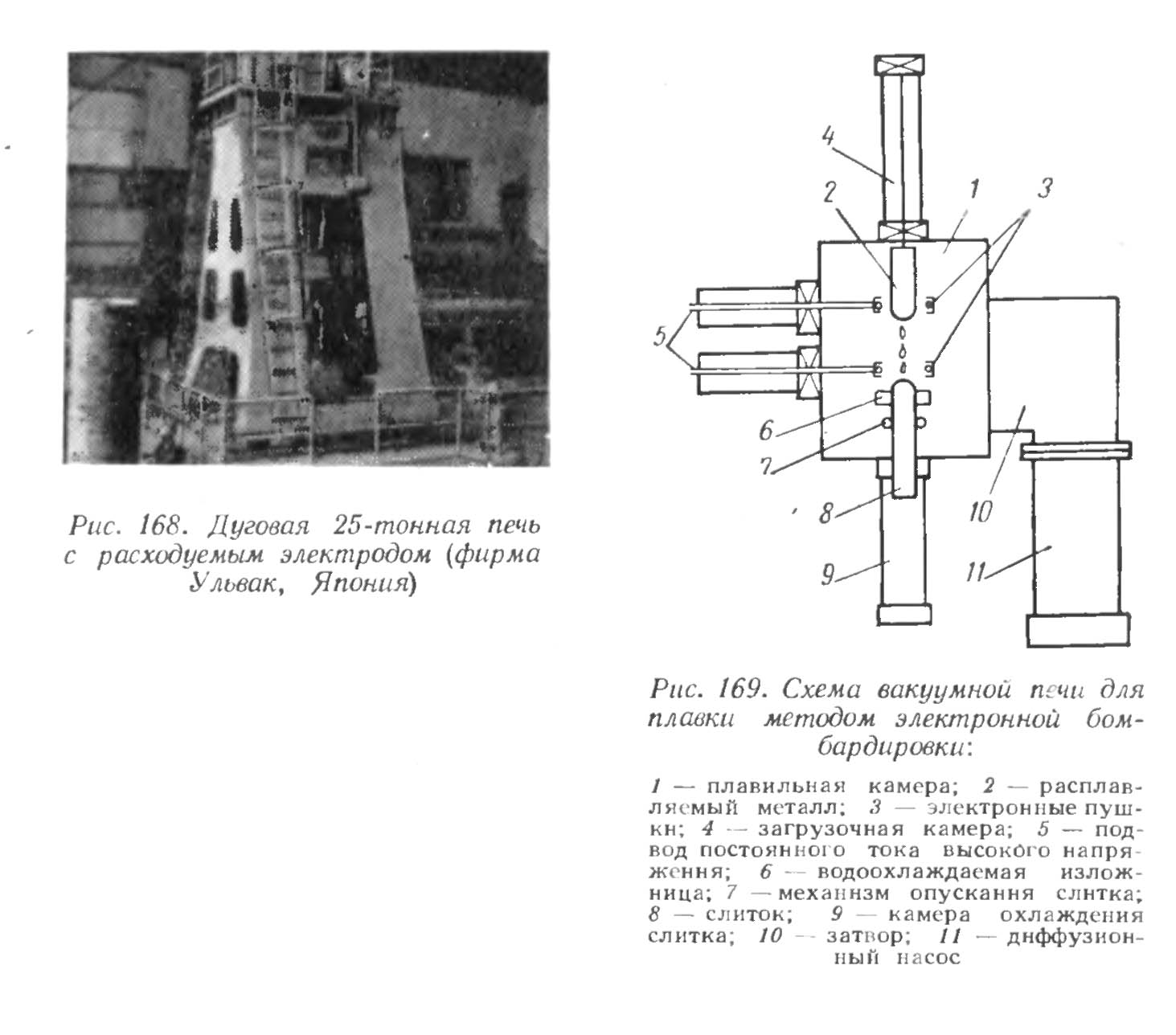

На рис. 168 показана дуговая вакуумная печь фирмы Ульвак (Япония) с расходуемым электродом производительностью 25 т за одну загрузку. Производительность таких печей от 2 кг до 30 т. Печь пригодна для рафинирования и плавления активных металлов и металлов с высокой точкой плавления.

Плавка в высоковакуумной печи с электроннолучевым нагревом дает возможность получать металл высокой чистоты. Рафинирование металла происходит как чисто зонной очисткой (благодаря различию в растворимости примесей в твердом и жидком) металле), так и дегазацией металла в вакууме и испарением примесей с более высокой упругостью пара, чем у очищаемого металла. Для расплавления возможен нагрев с помощью электронной пушки, которая служит катодом и бомбардирует исходный металл (анод). Плавящийся металл стекает в водоохлаждаемую изложницу, где поддерживается в расплавленном состоянии с помощью электронной бомбардировки от другой пушки. При производстве таким методом пластичного ниобия получали слиток длиной 1,2 м и диаметром около 80 мм. При этом скорость плавки ниобия достигала В5— 7 кг/ч, а при повторном переплаве—36 кг/ч.

Плавка с помощью электронной бомбардировки в вакууме имеет преимущества перед вакуумной дуговой плавкой: форма применяемого для плавки образца не имеет значения; расход электроэнергии значительно ниже, так как для поддержания дуги при дуговой плавке необходимы большие токи и низкое напряжение, а для питания электронных пушек — высокое напряжение и низкие токи;применение более высокого вакуума, чем в печах других типов; качество получаемого металла выше, чем в вакуумной дуговой печи.

Преимущества электронного нагрева дают основания считать этот метод перспективным для производства таких металлов, как тантал, молибен, ниобий, бериллий, а также специальных и коррозионностойких сталей.

Рис. 167. Схема высоковакуумной дуговой печи для расплавления специальных сталей с загрузкой 400 кг (фирма Дегусса, ФРГ)

Схема печи показана на рис. 169. Футеровка в такой печи отсутствует, а выделение газов равномерно в течение всего цикла. Для нормальной работы таких печей необходимо поддержание высокого вакуума, поэтому к исходному материалу предъявляют повышенные требования в отношении содержания газов. Исходный материал, предназначенный для плавки в печах электронным нагревом, предварительно плавится в вакуумных индукционных или дуговых печах.

Вфирма Ульвак (Япония) выпускает печи серии FME для плавки электронным лучом тугоплавких металлов: Та, Nb, Ti, Zr, W. Для работы в сверхвысоком вакууме фирма предлагает печи на базе сверхвысоковакуумного откачного агрегата EBD-400.

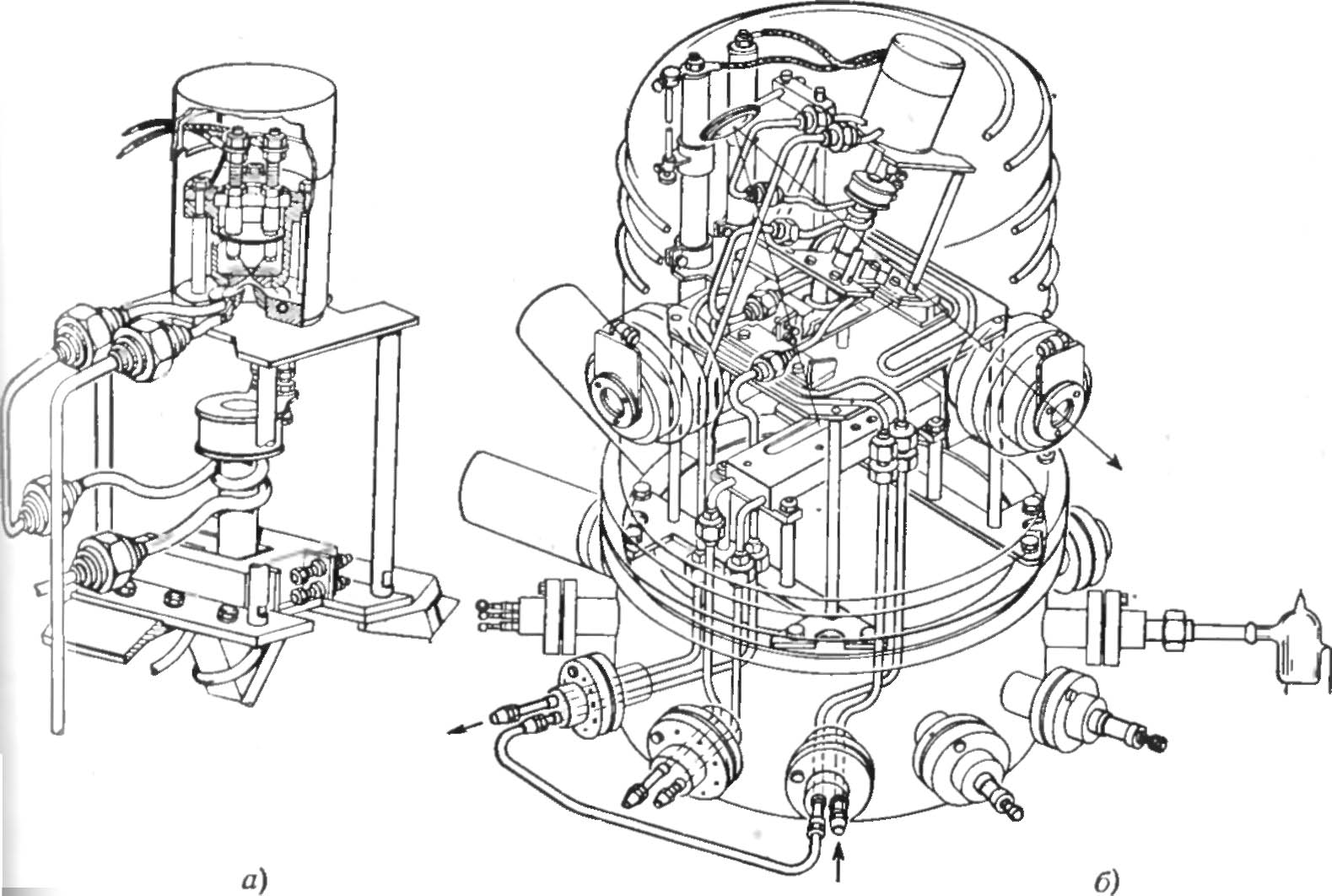

Такие печи, присоединяемые к сверхвысоко-вакуумному агрегату своим нижним фланцем, показаны на рис. 170. На рис. 170, а показана печь для зонной плавки и рафинирования тугоплавких (W, Та, Mo, Nb) и активных металлов (Ti, Zr), а также полупроводниковых материалов (Ge, Si) при давлениях порядка 10 -9 мм рт. ст. При таких давлениях плавление происходит в абсолютно чистой и сухой среде. В печах можно также обрабатывать сталь, никель и другие металлы. Предельное давление в печи без загрузки после прогревания всей системы в течение 6 ч до 250° С составляет 1 *10 -9 мм рт. ст.

Рис. 171. Схема сверхвысоковакуумной печи с нагревом электронным лучом и с отклоняющей системой (фирма Ульвак, Япония)

Равновесное давление при зонном плавлении тантала и скорости прохода 0,1 мм/мин около 10 -8 мм рт. ст. Размеры образца: диаметр 4—7 мм, длина 200 мм. Эффективная длина при плавлении составляет 120 мм. Максимальная мощность электронной пушки 5 кВт. Расходуемая мощность при непрерывной работе 3 кВт. Мощность, расходуемая системой откачки, 10 кВт; расход воды 20 л/с. Скорость прохода электронной пушки может меняться в широких пределах с целью создания оптимальных условий для плавления и рафинирования. Образец может вращаться со скоростью от 1 до 8 об/мин. Здесь применяется электростатическая электронная пушка с кольцевым катодом.

На рис. 170, б показана печь EBD-400, снабженная электронной пушкой мощностью 6 кВт проникающего типа и водоохлаждаемой медной изложницей. Слитки получают двух видов: либо полукруглой формы (в изложнице 8x5 мм), либо У-образной формы изложница длиной 200 мм, шириной 23 мм и глубиной 15 мм). Давление печи при плавлении тантала и предельное давление те же, что и в предыдущем случае. Электронная пушка, снабженная отклоняющей системой, имеет максимальную мощность 6 кВт при ускоряющем напряжении от 0 до 20 кВ. Диапазон изгибания луча 200 мм в направлении X, 23 мм в направлении Y. Автоматическая развертка возможна для направления X и Y. Мощность системы откачки 10 кВт; расход воды 25 л/мин. Устройство печи EBD-400 EBM показано на рис. 171.

Читайте также: