Валковая правильная машина для листового металла

Обновлено: 04.07.2024

Валковые гибочные машины (вальцы), являются одним из самых востребованных типов оборудования для обработки листового металла.

Валковые гибочные машины (вальцы) являются одним из самых востребованных типов оборудования для обработки листового металла. Пожалуй, ни одно современное предприятие, производящее резервуары для хранения и транспортировки, трубы, металлоконструкции, строительную технику и прочие изделия цилиндрической или конусной формы, не обходится без валковых листогибов.

Существует множество различных валковых гибочных станков, предназначенных под различные технологические задачи производства. Например, ручные и электромеханические вальцы предназначены для обработки тонколистовой стали и применяются в основном, при производстве воздуховодов, водостоков, желобов, элементов декоративных конструкций и прочих изделий из тонкой стали, где не требуется большого усилия при гибке. Такие вальцы, как правило, имеют 2-3 рабочих вала небольшого диаметра и рабочей длиной от 500 до 2050 мм.

В нашей статье, мы хотим подробно остановиться на более тяжелом промышленном оборудовании – гидравлических валковых машинах. Ведь именно данный тип вальцев, является самым сложным в техническом плане и вызывает массу вопросов у наших заказчиков при выборе.

Виды вальцов

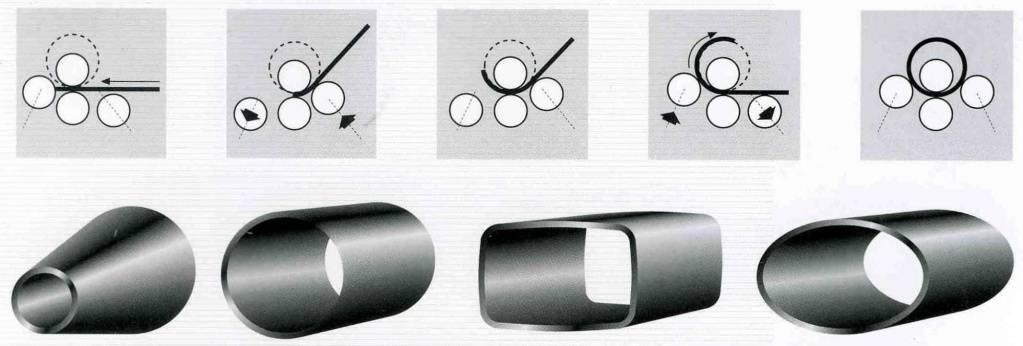

Современные гидравлические валковые машины для гибки листа в обечайку бывают двух видов – трехвалковые и четырехвалковые. Именно они позволяют производить качественную гибку достаточно толстого металлического листа (от 1 до 85 мм) в обечайку с подгибом. Трехвалковые машины позволяют производить гибку листа в цилиндрическую обечайку и конус, в то время как четырехвалковые машины, кроме цилиндрической обечайки и конуса позволяют производить изделия условно «квадратной» и эллиптической формы без переустановки листа.

Одним из основных рабочих приемов, который оказывает влияние на качество конечного изделия, изготавливаемого на вальцах, является подгибка. Подгибка представляет собой операцию предварительной гибки обоих концов листа, что в итоге позволяет получать ровную замкнутую обечайку. Благодаря своей конструкции, на четырехвалковых машинах можно производить подгибку за одну установку листа, поочередно прокатывая сначала один край листа, затем второй. Чтобы выполнить подгибку на трехвалковой машине, оператору необходимо извлекать лист из станка и прокатывать каждую сторону листа отдельно. Поэтому, для экономии времени рабочего процесса, мы рекомендуем нашим клиентам обращать на это внимание особое внимание. Ведь потеря времени для современного производства, это непозволительная роскошь.

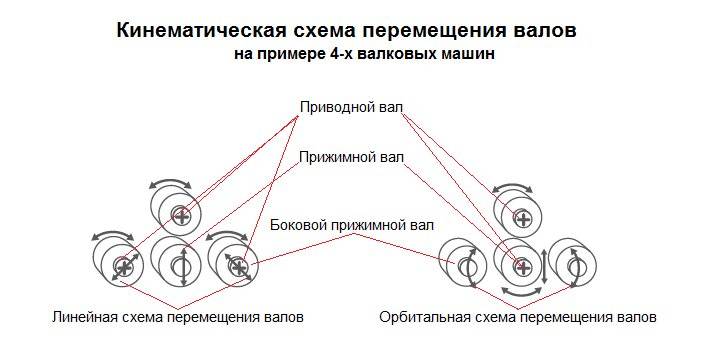

Также при выборе вальцев, следует обратить внимание на кинематическую схему перемещения валов. Валковые машины могут иметь один или несколько приводных валов, один или несколько прижимных валов, а также параллельную или орбитальную схему перемещения боковых валов. Данная информация особенно ценна оператору станка, именно она определяет процесс и последовательность работы на станке.

На какие характеристики стоит обратить внимание при выборе вальца?

Итак, мы вкратце рассмотрели конструктивные особенности валковых гибочных машин. Но как понять, какой станок подходит под Ваши задачи? Для этого необходимо знать параметры заготовки – в данном случае металлического листа и параметры конечного изделия, такие как:

- параметры материала (марка стали),

- толщина листа,

- ширина листа, по которой будет производиться гибка,

- минимальный диаметр готового изделия (обечайки),

- необходимость подгиба.

Это основные параметры, без которых невозможно определиться с конкретным типом и моделью валковой гибочной машины.

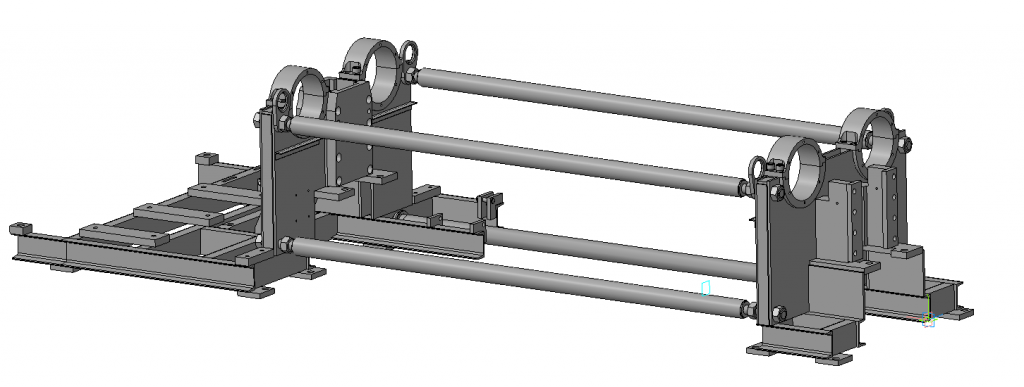

Давайте произведем расчеты параметров гибки листа в обечайку на примере четырехвалковой гибочной машины турецкого производителя SAHINLER модели 4R HSS 25-350.

Технические характеристики валковой машины 4R HSS 25-350

| Длина валов | Без подгиба | С подгибом | Диаметр центральных валов | Диаметр боковых валов | Мощность главного привода | Рабочая скорость | Габариты (ДxШxВ) | Вес | ||

| Мин. диаметр = диаметр верхнего вала x 5 | Мин. диаметр = диаметр верхнего вала x 1.5 | Мин. диаметр = диаметр верхнего вала x 5 | Мин. диаметр = диаметр верхнего вала x 1.5 | |||||||

| мм | мм | мм | мм | мм | мм | мм | кВт | м/мин | мм | кг |

| 2550 | 25 | 20 | 20 | 16 | 350 | 260 | 23,5 | 1,5-5 | 5400x1900x1950 | 13000 |

Принцип гибки и примеры изделий, которые можно получить на станке.

Расчет гибочных способностей станка рассчитывается по таким формулам:

Минимальный диаметр обечайки = диаметр верхнего вала х 1.5 (где 1.5< – постоянный коэффициент).

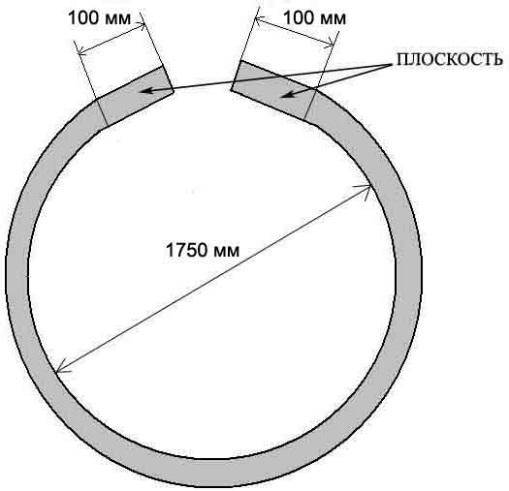

Плоскость обечайки (мертвая зона) = толщина листа х 1.5

*для расчета минимального диаметра обечайки с толщиной листа, превышающей максимально допустимую (по паспорту станка), применяется следующая формула:

Минимальный диаметр обечайки = диаметр верхнего вала х 5 (где 5 – постоянный коэффициент).

Итак, из характеристик станка мы имеем:

- максимальная толщина листа с подгибом - 16 мм.

- диаметр верхнего валка - 350 мм.

- длина гибки - 2500 мм.

Подставляем значения в формулу и получаем:

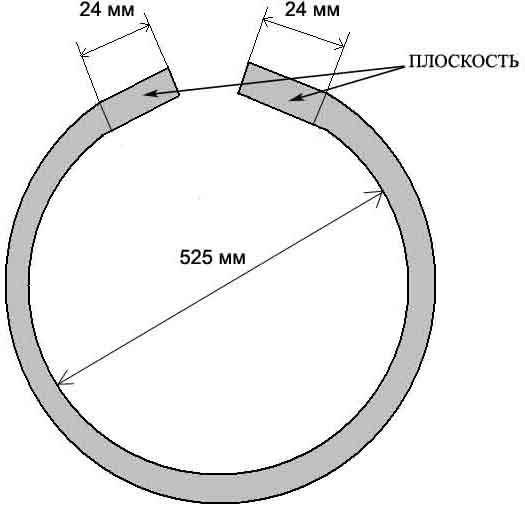

Минимальный диаметр обечайки = 350 х 1.5 = 525 мм

Плоскость обечайки = 16 х 1.5 = 24 мм – с каждой стороны.

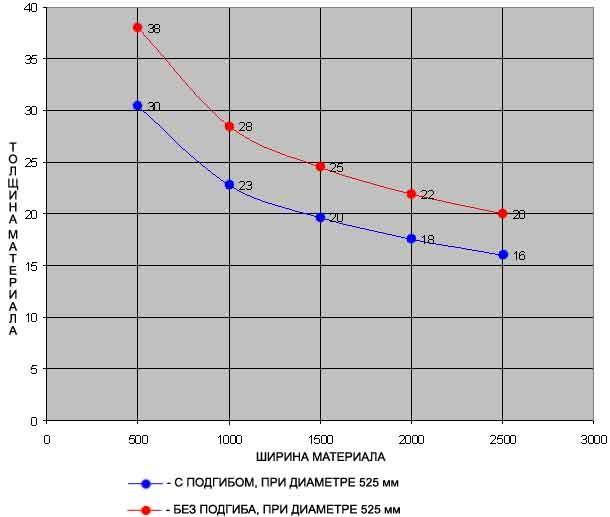

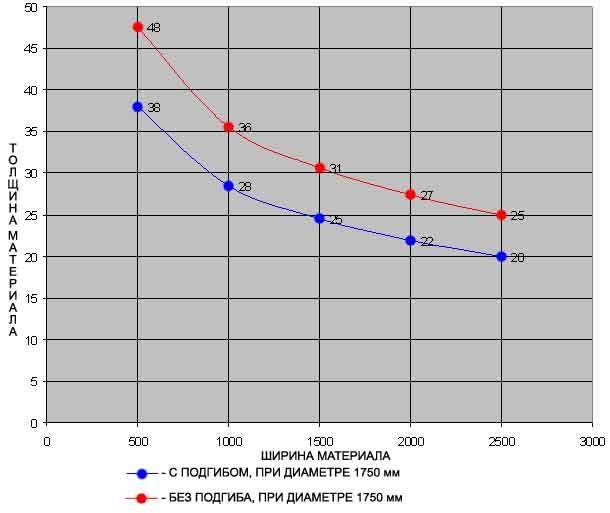

График расчета зависимости толщины материала от ширины, при минимальном диаметре готового изделия 525 мм (сталь 24 кг/мм²)

Из графика следует, что максимальная толщина материала на длине гиба 2500 мм, при изготовлении детали с минимальным диаметром525 мм, равна:

- с подгибом – 16 мм;

- без подгиба – 20 мм.

Расчет минимального диаметра обечайки с толщиной листа, превышающей максимально допустимую (16 мм – с подгибом, 20 мм – без подгиба).

Минимальный диаметр обечайки = 350 х 5 = 1750 мм

Плоскость обечайки = 20 х 5 = 100 мм – с каждой стороны.

Из графика следует, что максимальная толщина материала на длине гиба 2500 мм, при изготовлении детали с минимальным диаметром 1750 мм, равна:

- с подгибом – 20 мм

- без подгиба – 25 мм

Также, ниже представлен пример таблицы зависимости ширины материала (длины гибки), диаметра получаемой обечайки и толщины материала для стали с пределом текучести 36 кгс/мм².

В данной статье, мы помогли Вам разобраться с основными техническими параметрами и расчетами гибочных способностей вальцев. Это базовые знания, на которые следует опираться при выборе станка данного типа. Но, помимо этих данных, следует уделить особое внимание опциям, которыми могут оснащаться валковые машины. Опциональное оборудование позволяет существенно упростить процесс работы на станке, повысить качество изделия и увеличить производительность оборудования.

Станки данного типа, могу дополнительно оснащаться:

- NC или CNC контроллерами.

- Поддерживающим краном от 3000 мм и более, для прокатки деталей большого диаметра.

- Гидравлическими боковыми опорами для прокатки деталей большого диаметра.

- Авторазгрузкой листов с гидравлическим приводом.

- Шлифованными и полированными валками.

- Системой бесступенчатого изменения скорости (вариатор).

- Электронной системой балансировки (для диаметров верхнего вала 280-320-350-380-400-460 мм).

- И другими опциями.

Для подбора гидравлических валковых листогибов, Вы можете обращаться к высококлассным специалистам нашей компании, которые проведут консультации, расскажут о возможностях оборудования и предложат необходимое решение для задач Вашего производства.

Валковая машина. Конструкция, принцип работы вальцев листогибочных

Валковая машина - это одна из разновидностей кузнечно-прессового оборудования. Данный вид станков необходим для получения обечаек, которые представляют собой заготовки из листового железа, имеющие форму цилиндра или усеченного конуса.

Валковые машины применяют для работы с листовым прокатом, которому придают необходимую форму, пропуская между валками — вращающимися рабочими цилиндрами. В металлообработке наиболее часто используют трехвалковые листогибочные машины, где из листа металла получают заготовку нужной формы, используя для этого метод холодной гибки. Это значит, что лист металла в процессе обработки на такой машине не подвергается воздействию высокой температуры.

Конструкция

рис.1. схема станины ИК2243

Практически любой из станков, относящийся к данной категории оборудования, смонтирован на сварной станине, включающей раму и две стойки. Они соединенны между собой посредством специальных стяжек. У левой стойки имеется паз с ползуном, который перемещается при задействовании центрального валка. Ползун характеризуется наличием откидной опоры. Подшипник центрального валка и пазы, посредством которых крепятся боковые валки, находятся на стойке справа.

Для монтажа опор использованы подшипники качения. Каждый из механизмов данного вида оборудования обязательно имеет блокировку, необходимую для защиты устройства от поломки.

Для обеспечения движения от электродвигателя на быстроходный вал редуктора используется клиноременная передача. Ось вращения зубчатого колеса, которым снабжен тихоходный вал редуктора, совмещена с осью поворотных рычагов. Вращение валков осуществляется в сферических подшипников качения. Электродвигатели приводятся в движение реверсивно, что позволяет менять направление вращения боковых валков. Червячными редукторами производятся линейные перемещения верхнего валка и запорного механизма.

Принцип работы

Принцип работы данного вида электромеханического оборудования достаточно прост. В ходе рабочего процесса имеет место гибка металла, который помещают посредине, между верхним и боковыми валками. Лист прогибается в зоне деформации, когда верхний валок перемещается по вертикали (снизу вверх). В процессе лист металла приобретает равномерную остаточную кривизну. Если требуется изменить радиус кривизны, для гибки изменяют взаимное расположение верхнего валка по отношению к боковым валкам.

В тот момент, когда кромка листа сходит с валка, главный привод отключают и включают реверсивное вращение валков, что заставляет заготовку передвигаться в обратную сторону.

Для удобства эксплуатации данный вид оборудования комплектуется дополнительными средствами механизации, которые обеспечивают подачу листов, поддерживают обечайку в ходе обработки и сталкивают заготовку при помощи механизма съема.

Листоправильные машины

Каждая крупная отрасль промышленного производства, где в той или иной степени производится металлообработка сырья, нуждается в высококачественном профессиональном оборудовании, способном осуществлять обработку заготовок с высокой скоростью и высокой точностью.

Каждая крупная отрасль промышленного производства, где в той или иной степени производится металлообработка сырья, нуждается в высококачественном профессиональном оборудовании, способном осуществлять обработку заготовок с высокой скоростью и высокой точностью. Заготовительные цеха, как правило, комплектуются различными станками, использующимися для осуществления заготовительных операций, - здесь могут быть установлены агрегаты для раскроя материала, для его гибки, штамповки и так далее. Листоправильные машины также представляют собой оборудование, которое достаточно часть применяется для осуществления заготовительных операций.

Чаще всего данный тип оборудования используется для правки листовых стальных заготовок небольшой толщины. Низкоуглеродистая сталь, а также другие типы металла, зачастую, при штамповке вытяжными штампами могут подвергаться различным деформациям - к примеру, при обработке таким методом в металле могут образовываться складки и даже разрывы в том месте, где формируется изгиб материала. Для того, чтобы этого не происходило, и используются листоправильные машины. Система валов, осуществляя перегиб заготовки, меняет структуру листового металла, тем самым повышая его пластику.

Если отказаться от снятия внутреннего напряжения, возникающего в обрабатываемом материале, дальнейшая работа с заготовкой может вызвать множество сложностей. Деформация заготовки во многом повлияет на:

- точность гибки;

- качество сварки;

- технологичность сборки;

- внешний вид готового изделия;

- и так далее.

Таким образом, использование листоправильных машин поможет сэкономить значительные средства при покупке сварочного оборудования, а также сделает производство деталей на предприятии непрерывным, благодаря тому, что листоштамповочное оборудование сможет работать без дополнительных ограничений. Листоправильные машины также могут интегрироваться в автоматические системы, которые содержат в себе оборудование для пробивки, резки и сварки металлических заготовок. В каталоге компании "Дюкон" Вы можете найти большой выбор установок, которые эффективно устраняют деформацию листовых металлических заготовок и снимают внутреннее напряжение в обрабатываемом материале.

Сегодня листоправильные установки получили широкое распространение в различных областях промышленного производства. Они востребованы в таких областях, как:

- металлургия;

- изготовление стройматериалов;

- машиностроительная отрасль;

- судостроительная отрасль;

- создание металлоконструкций.

Стоит отметить, что помимо применения листоправильных машин в промышленности, данный тип станков успешно используется и на предприятиях небольшого размера, занимающихся обработкой листового металла.

Как правило, конструкция всех листоправильных станков имеет схожее строение. К основным узлам конструкции листоправильной машины относятся такие элементы, как:

- силовой агрегат;

- несколько приводов;

- прочная станина;

- нижние валки;

- верхние валки;

- специальные пружины, уравновешивающие давление внутри машины и не допускающие образование зазора.

Принцип работы листоправильных машин достаточно прост - основным рабочим инструментом в конструкции станка являются листоправильные валки, которые многократно сгибают материал в процессе обработки. Движение рабочих валков обеспечивается шпинделями шарнирного типа, которые передают энергию от силового агрегата. В том случае, когда материал нуждается в существенной деформации, он подвергается правке в машине несколько раз. При этом валки, расположенные в нижней части машины, имеют неподвижную ось, которая закрепляется на станине, а верхние валки, напротив, устанавливаются в подвижной траверсе. При помощи специальной системы регулировки можно достаточно легко отрегулировать зазор между верхним и нижним рядом рабочих валов, что необходимо при настройке машины на обработку разнообразных по сечению и форме заготовок.

Выбирая листоправильную машину для своего производства необходимо учитывать различные параметры как самого устройства, так и характеристики тех заготовок, которые будут подвергаться обработке. Таким образам важными аспектами станут:

- материал изготовления заготовки;

- габариты заготовки;

- количество рабочих валков, а также их диаметр;

- минимально и максимально возможное расстояние между верхними и нижними валками для правки.

Также стоит обратить внимание на мощностные и производительные характеристики машины, на максимальную скорость и точность обработки заготовок, и так далее. В некоторых случаях также немаловажным является наличие в машине дополнительного оснащения, способного расширить функционал станка.

Компания «Дюкон» рада предложить Вам большой выбор листоправильных машин по самым оптимальным ценам. Мы реализуем только фирменную продукцию, которая уже успела зарекомендовать себя на предприятиях металлообрабатывающей отрасли. Вы также можете рассчитывать на высокопрофессиональную помощь при необходимости сервисного обслуживания и ремонта оборудования.

Ровнители металла. Многовалковые машины.

Ну вот мы и добрались до самого интересного – многовалковых машин для правки металла. До сих пор они очень широко применяются как для толстой, так и для тонкой стали. Главное их преимущество – относительная компактность, что позволяет, во-первых, использовать такие машины в цехе на относительно небольшой площади, и, во-вторых, встраивать машины этого типа в линии рулонной обработки.

Именно поэтому правка на многовалковых прецизионных правильных машинах явление гораздо более распространенное, чем правка растяжением. Прежде всего, потому, что многовалковые станки могут обеспечить большую производительность при меньшем уровне отходов. Тем более, что со временем эта технология приобрела значительные технологические изменения и усовершенствования.

Итак, чем же многовалковые прецизионные правильные устройства (ППУ) отличаются от устройств предварительной правки (УПП)? Как я уже упоминал в предыдущих материалах, основное отличие – наличие опорных валов у прецизионных машин. Таким образом, мы получаем возможность контролировать прижим вала по всей его длине. Посмотрите, пожалуйста, на схематичное изображение:

Как видите, группы опорных валов (помечены желтым цветом) поддерживают правильные валы по всей длине и глубина раскрытия/сведения может регулироваться. Таким образом, мы получаем возможность управлять прижимом определенной области листа не только в продольном, но и в поперечном сечении. Это дает широкие возможности для исправления поперечного коробления. Кроме того, многовалковые ППУ гораздо более эффективны в борьбе с продольными деформациями. Ведь опорные валы дают возможность использовать правильные валы меньшего диаметра, что в свою очередь позволяет увеличить частоту и количество знакопеременных изгибов (изгибов вверх-вниз). Проще говоря, кругом одни плюсы. Для большей наглядности давайте рассмотрим несколько случаев.

Продольная волнистость с двух сторон

Схема позиционирования опорных валов для данного случая

Продольная волнистость с одной стороны

Обратите внимание! Изображения дефектов несколько гипертрофированы. Я это сделал специально, для большей наглядности. Знайте, если у вас действительно такие рулоны и листы, то у вас большие проблемы. Скорее всего, вам понадобятся решения смешанного типа, о которых я напишу в другой раз.

Но, как вы понимаете, одними поперечными регулировками всех проблем не решить. Настоящая профессиональная правка – это комбинация поперечного позиционирования опорных валов и продольного наклона подвижной группы правильных валов.

Получается что-то в этом роде:

Привожу вам эту 3D схему, чтобы вы понимали какие сложные процессы проходят в блоке прецизионной правки. Да, все действительно непросто. Отсюда и существенная стоимость ППУ.

Дело в том, что рассмотренный выше вариант – самый простой. Здесь, как видите, опорные валы непосредственно контактируют с правильными валами. Это приводит к тому, что с течением времени воздействие опорных валов на правильные валы становится заметным на обрабатываемом материале.

Особенно этот дефект (траектория отмечена красным), по понятным причинам, проявляется на мягких металлах (цветные металлы, алюминий и т.д.).

Для решения этой проблемы придумали простой выход – установить между опорными и правильными валами дополнительные валы. Их называют «промежуточными» или «контр-валами» (помечены синим цветом).

Именно такая схема расположения валов наиболее универсальна и распространена в настоящее время для правки чистого (без смазки, окалины и т.д.) тонкого металла. При этом принимается во внимание количество правильных валов (серый цвет) и количество рядов. То есть, на изображении выше мы видим 7-валковую, 6-рядную машину. Правда, обычно правильных валов у ППУ больше – 11, 13, 15. 29. Радиус валков также варьируется от 40 до 100мм в зависимости от задач.

Существуют, конечно, и другие конструкции прецизионных правильных машин для тонкого металла. До этого момента мы рассматривали так называемую «наклонную» или «треугольную» технологическую схему правки. Это значит, что один из рядов (чаще верхний) ставится в наклонное положение по отношению к другому.

Максимальный изгиб материала приходится на первые валы (обычно на 3й) и постепенно уменьшается к моменту выхода из блока правки. Такая схема позволяет успешно справляться с исходной волнистостью и коробоватостью и оставить при этом незначительные остаточные напряжения. В сочетании с контр-валами это весьма удачное решение для тонкого мягкого металла.

Существует также «трапециевидная» технологическая схема правки. Такие ППУ более эффективны и могут применяться в более сложных случаях и для металлов большей прочности. Также они сгодятся для правки твердых металлов в пределах толщин 0,25 – 0,4мм.

Наибольшая деформация в данном случае передается средними валами, причем они в средней зоне расположены параллельно друг другу.

Таким образом, под действием правильных валов полоса испытывает многократные одинаковые по величине деформации, что дает возможность обеспечить более эффективную правку материалов с большей «памятью» формы. Валы на входе располагаются под углом а1 для обеспечения корректной подачи материала. На участке выхода валы также смещаются на угол а2 для обеспечения выхода материала и своеобразного «расслабления» – снятия лишних напряжений.

Ну и, наконец, существует схема правки валами с переменным шагом. Используется этот метод еще реже.

Исправляемый материал (4) размещается между двумя рядами правильных валов (3) и (5), имеющих разные диаметры и располагающиеся также в шахматном порядке. Вращение правильным валам придают приводные опорные валы (2). Прижим осуществляется при помощи специальных нажимных винтов (1).

Благодаря разным диаметром правильных валов величина изгиба максимальна посередине и уменьшаются по мере продвижения к крайним валам.

В принципе, по типу воздействия данный вариант очень напоминает «трапециевидный», но за счет большой совокупной мощности опорных валов с нажимными винтами мы получаем соответствующую эффективность.

Станки этого типа применяются для правки тонких широких полос сталей повышенной прочности.

В принципе, для начала это все. Мы определились с основными видами прецизионных многовалковых правильных машин, а также разобрали основные технологические схемы правки тонкого металла. Большая часть еще впереди. Продолжение следует.

При подготовке информации я использовал: 1. А.З.Слоним, А.Л.Сонин “Правка листового и сортового металла” 1980г; 2. Е.Н.Мошнин “Гибка и правка на ротационных машинах” 1967г.

Читайте также: