Вид горячей обработки металла

Обновлено: 04.10.2024

Термическая обработка металлов и сплавов – это технологический способ воздействия на структурное и фазовое состояние материала с помощью различных режимов нагрева и охлаждения. Понятие режимов нагрева и охлаждения включает скорость этих процессов, температуру, среду, продолжительность изотермических выдержек. Режимы термической обработки подбирают с учетом фазовых и структурных превращений в материале с целью получения необходимого комплекса свойств.

Термическая обработка может быть предварительной или окончательной. Предварительную термообработку применяют для подготовки структуры и свойств материала к последующим технологическим операциям (для обработки давлением, улучшения обрабатываемости резанием). При окончательной термообработке формируются свойства готового изделия.

Термическую обработку применяют на стадии производства различных материалов и изделий, а также для снятия напряжения в них. Основные виды термообработки: закалка объемная или поверхностная, отжиг (1-го и 2-го рода) и отпуск.

Объёмная закалка – основной вид упрочняющей термической обработки конструкционных и инструментальных сталей. Поскольку в процессе закалки стали её структура становится неравновесной и возникают большие остаточные напряжения, то после закалки обычно следует отпуск стали, позволяющий улучшить её свойства. Главным отличием закалки от других операций термической обработки является высокая скорость охлаждения, достигаемая применением специальных закалочных сред.

Выбор закалочной среды – один из главных факторов правильной закалки. Он осложняется тем, что для получения идеальной кривой охлаждения, которая имеет участки различной крутизны, закалочная среда должна обеспечивать неодинаковые скорости охлаждения при различных температурах. Наиболее высокая скорость

охлаждения должна быть в интервале температур 650…400 °С. В интервале температур мартенситного превращения скорость охлаждения должна быть невысокой, что предотвращает возникновение термических напряжений, способствующих образованию трещин, и в то же время не слишком низкой, чтобы не произошли отпуск мартенсита и стабилизация остаточного аустенита.

В качестве закалочных сред обычно используют кипящие жидкости, но для некоторых легированных сталей достаточная скорость охлаждения обеспечивается применением спокойного или сжатого воздуха. В связи с особенностями теплообмена при контакте нагретого металла с жидкостью интенсивность теплоотвода, а значит, и скорость охлаждения зависят от температуры металла. Это связано с тем, что при очень высоких температурах на поверхности образуется сплошная паровая рубашка, которая препятствует отводу тепла. По мере снижения температуры эта рубашка прорывается, и теплоотвод идёт очень интенсивно (стадия пузырькового кипения). Ниже температуры кипения теплота отводится за счёт конвекции жидкости, и интенсивность этого процесса снова резко снижается. Интервалы наиболее интенсивного теплоотвода различных жидкостей различны, поэтому выбор конкретной закалочной среды определяется видом изделия. В частности, воду с температурой 18…25 °С используют в основном при закалке деталей простой формы и небольших размеров, выполненных из углеродистой стали. Детали наиболее сложной формы из углеродистых и легированных сталей закаляют в маслах. Для закалки легированных сталей наряду с маслами часто используют водные растворы NaCl и NaOH c наиболее высокой охлаждающей способностью. Кроме того, для этих целей все более широко применяют водные растворы поверхностно-активных веществ и синтетических полимеров. Объёмная закалка повышает прочность сталей: углеродистых – в 1,5…2 раза, легированных – в 2…3 раза, повышает твёрдость до 40…55 HRC. Её используют для упрочнения отливок, поковок, штамповок, проката, сварных элементов.

Поверхностная закалка. Её особенность состоит в том, что упрочняется только неглубокий (толщиной от 0,2 до 15 мм) поверхностный слой материала деталей, а сердцевина остаётся вязкой и пластичной. Такое сочетание обеспечивает повышение износостойкости (в 2 раза) и стойкость к динамическим нагрузкам. Если детали испытывают усталостное изнашивание, ограничиваются толщиной закаленного слоя до 3 мм, при высоких контактных нагрузках – до 10…15 мм.

Поверхностную закалку с индукционным нагревом (нагревом ТВЧ) используют при массовой обработке стальных изделий. Она основана на выделении теплоты при прохождении переменного тока высокой частоты в поверхностном слое металлического изделия. Этот ток индуцируется окружающим изделие контуром, создающим переменное электромагнитное поле. Поверхностный нагрев при индукционном нагреве обеспечивается действием скин-эффекта.

Глубина закалки обычно определяется условиями работы детали и составляет от 1,5 до 15 мм. Источником ТВЧ служат специальные генераторы различной мощности. Поскольку закалка с индукционным нагревом экономически эффективна только при обработке больших партий изделий, обычно эту операцию выполняют на автоматизированных установках. В зависимости от размеров изделий применяют режимы обработки, основанные на различных сочетаниях нагрева и охлаждения. Закалку с индукционным нагревом используют в основном для сталей, содержащих 0,4…0,5 % углерода (Ст40, Ст45, Ст40Х, Ст45Х, Ст40ХН). Закалка с индукционным нагревом позволяет получить мелкозернистую структуру стали с твёрдостью на 3…5 HRC выше, чем при обычной закалке. Возникающие в поверхностном слое остаточные напряжения сжатия резко повышают сопротивление усталостному разрушению, которое обычно инициируется образованием поверхностных трещин под действием растягивающих напряжений. При закалке с индукционным нагревом отсутствуют окисление и обезуглероживание поверхности стальных деталей (по сравнению с печной термической обработкой), снижаются термические деформации, что позволяет упрочнять ряд деталей без последующей шлифовки.

Газопламенную поверхностную закалку применяют для крупных единичных изделий или их малых партий (коленчатые валы особо мощных двигателей, прокатные валки и т. д.). Её осуществляют при нагреве поверхностного слоя пламенем сгорающего газа, имеющим температуру 2400…3000 °С. При этом виде закалки в крупном изделии создаются меньшие напряжения, чем при обычной объёмной закалке.

Закалка в электролите основана на том, что при пропускании тока через электролит (5…10 %-ный раствор кальцинированной соды) на катоде (деталь) образуется газовая рубашка водорода. Ток при этом сильно возрастает, и деталь нагревается, после чего, отключив ток, можно сразу закалить её в том же электролите. Способ применяется для закалки небольших деталей массового производства.

При лазерной закалке осуществляется высокоскоростной разогрев поверхностного слоя металла под действием лазерного луча. Этот новый вид поверхностного упрочнения имеет ряд достоинств по сравнению с традиционными методами, особенно в случаях, когда нужно повысить износостойкость поверхностного слоя изделия. Лазерной закалкой можно упрочнять в различных режимах и тонкие (до 0,2 мм), и сравнительно толстые (до 3 мм) слои как на небольших участках изделий, так и на поверхностях большой площади. При этом наряду с упрочнением можно изменять шероховатость изделий, обрабатывать лучом лазера труднодоступные полости, режущие кромки инструмента и т. д.

В процессе лазерной обработки не требуется применение закалочных сред, поскольку их роль выполняет сам металл, отводя тепло, что обеспечивает высокую скорость охлаждения (до 106…108 °С/с) после кратковременного нагрева. Длительность нагрева у различных лазеров не превышает 10–9…10–6 с, что позволяет широко варьировать глубину прогрева и степень фазовых превращений в стали. В ряде случаев при лазерной обработке добиваются полного проплавления поверхностного слоя, а скоростная кристаллизация и фазовые превращения приводят к образованию мелкозернистой мартенситной структуры с микротвёрдостью, значительно превышающей достигаемую другими методами поверхностной закалки.

Отжиг – это нагрев стали до температуры, определяемой целью отжига, выдержка при этой температуре и последующее медленное охлаждение. Цель отжига – устранение химической неоднородности сталей, понижение твердости для облегчения механической обработки и др.

Отжиг первого рода

- Возврат (отдых) стали – нагрев до 200…400°, применяется для уменьшения или снятия наклепа. По результатам отжига наблюдается уменьшение искажений кристаллических решеток у кристаллитов и частичное восстановление физико-химических свойств стали.

- Рекристаллизационный отжиг стали (рекристаллизация) агрев до температур 500…550 °С. Отжиг для снятия внутренних напряжений – нагрев до температур 600…700 °С. Эти виды отжига снимают внутренние напряжения металла отливок от неравномерного охлаждения их частей, также в заготовках, обработанных давлением (прокаткой, волочением, штамповкой) с использованием температур ниже критических. Вследствие рекристаллизационного отжига из деформированных зерен вырастают новые кристаллы, ближе к равновесным, поэтому твердость стали снижается, а пластичность, ударная вязкость увеличиваются. Чтобы полностью снять внутренние напряжения стали, нужна температура не менее 600 °С. Охлаждение после выдержки при заданной температуре должно быть достаточно медленным.

Отжиг второго рода

- Полный отжиг заключается в нагреве стали на 30…50 °C выше верхней критической точки для полного превращения структуры стали в аустенит и последующем медленном охлаждении до 500…600 °C для образования феррита и перлита. Скорость охлаждения для углеродистых сталей около 50…100 °C/ч.

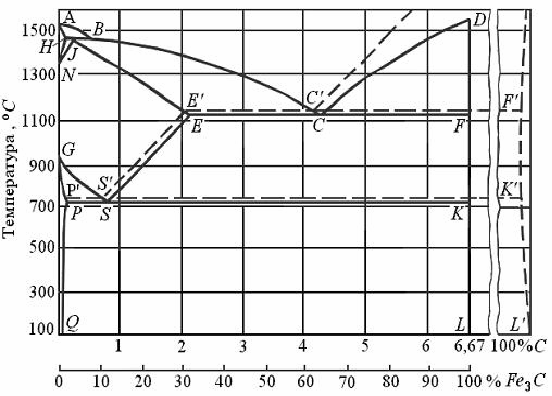

- Неполный отжиг заключается в нагреве до температур между нижней и верхней критическими точками (в интервале температур Ac1 Ас3 по диаграмме состояния «железо – углерод») и последующем медленном охлаждении.

Отпуск закаленных углеродистых сталей

Отпуском называют термическую операцию, заключающуюся в нагреве закалённой стали до температур, не превышающих точку Аc1 (т. е. не выше линии PSK диаграммы состояния) [26], выдержке и последующем охлаждении чаще всего на воздухе (рис. 5.1). Отпуск является окончательной операцией термической обработки, в результате которой сталь получает требуемые механические свойства. Кроме того, отпуск частично или полностью устраняет внутренние напряжения, возникшие при закалке.

Рис. 5.1. Температура точек линии PSK на диаграмме «железо – цементит»

Образующийся при закалке стали мартенсит представляет собой неустойчивую структуру, характеризующуюся высокой твердостью, хрупкостью и высоким уровнем внутренних напряжений. По этой причине закалённую сталь следует обязательно подвергать отпуску. Окончательные свойства стали в большей степени зависят от температуры отпуска. Различают три вида отпуска стали в зависимости от температуры нагрева.

1. Низкий (низкотемпературный отпуск) проводят при температурах не выше 250…300 °С. При таких температурах происходит частичное обезуглероживание мартенсита и выделение из него некоторого количества избыточного углерода в виде частиц карбида железа. Образующаяся структура, состоящая из частичного обезуглероженного мартенсита и карбидов, называется отпущенным мартенситом. Выход некоторого количества углерода из решетки мартенсита способствует уменьшению ее искажения и снижению внутренних напряжений. При таком отпуске несколько повышается прочность и вязкость без заметного снижения твердости. В целом изменение свойств при низком отпуске незначительно. Так, закаленная сталь с содержанием углерода 0,5…1,3 % после низкого отпуска сохраняет твердость в пределах 58…63 HRC, следовательно, обладает высокой износостойкостью. Однако такая сталь не выдерживает значительных динамических нагрузок. Низкому отпуску подвергают режущий и мерительный инструмент из углеродистых и низколегированных сталей, работающий без значительного разогрева рабочей части, а также детали, прошедшие поверхностную закалку или цементацию. Цель такого отпуска некоторое снижение внутренних напряжений.

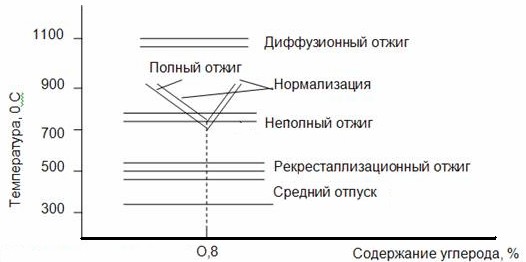

2. Средний (среднетемпературный) отпуск (рис. 1) выполняют при температурах 350…500 °С и применяют преимущественно для рессор, пружин, некоторых видов штампов. При таких температурах происходит дальнейшее обезуглероживание мартенсита, приводящее к его превращению в обычный -раствор, т. е. в феррит. В результате образуется феррито-цементитная смесь, называемая троститом отпуска. Наблюдается снижение твердости до величины 40…50 HRC, а также снижение внутренних напряжений. Такой отпуск обеспечивает высокий предел упругости и предел выносливости, что позволяет применять его для различных упругих элементов.

Рис. 1. Температура нагрева стали при различных видах термообработки

3. Высокий (высокотемпературный) отпуск проводят при 500… 600 °С. Структурные изменения при таких температурах заключаются в укрупнении (коагуляции) частиц цементита. В результате этого образуется феррито-цементитная смесь, называемая сорбитом отпуска. Так же, как и тростит отпуска, эта структура характеризуется зернистым строением в отличие от пластинчатых структур тростита и сорбита закалки. Твердость стали после высокого отпуска снижается до 25…35 HRC, однако уровень прочности при этом еще достаточно высок. В то же время обеспечивается повышенная пластичность и особенно ударная вязкость, практически полностью снимаются внутренние напряжения, возникшие при закалке. Таким образом, высокий отпуск на сорбит обеспечивает наилучший комплекс механических свойств, позволяющий применять его для деталей, работающих в условиях динамических нагрузок. Такой же отпуск рекомендуется для деталей машин из легированных сталей, работающих при повышенных температурах.

Термическую обработку, состоящую из закалки на мартенсит и последующего высокого отпуска на сорбит, называют термическим улучшением. Вообще термическому улучшению подвергают детали из среднеуглеродистых (0,3…0,5 % углерода) конструкционных сталей, к которым предъявляют высокие требования по пределу текучести, пределу выносливости и ударной вязкости. Однако износостойкость улучшенной стали вследствие ее пониженной твердости невысока. Скорость охлаждения после отпуска оказывает большое влияние на величину остаточных напряжений. Чем медленнее охлаждение, тем меньше остаточные напряжения. Так, охлаждение на воздухе дает напряжения в 7 раз меньше, а охлаждение в масле в 2,5 раза меньше по сравнению с охлаждением в воде. По этой причине изделия сложной формы во избежание их деформации после отпуска следует охлаждать медленно (на воздухе), а детали из некоторых легированных сталей, склонных к отпускной хрупкости, рекомендуется охлаждать в масле. Легирующие элементы, входящие в состав легированных сталей, особенно такие как Мо, W, Cr, Ti, V, сильно тормозят диффузионные процессы, происходящие при отпуске закаленной стали. Поэтому после отпуска при одинаковой температуре легированная сталь сохраняет более высокую твердость и прочность. Это делает легированные стали более теплостойкими, способными работать при повышенных температурах.

Горячая обработка металлов

ГОРЯЧАЯ ОБРАБОТКА МЕТАЛЛОВ, изменение свойств металлов и сплавов деформацией без снятия стружки при температуре выше температуры рекристаллизации. Если деформация производится при более низкой температуре, то процесс называется холодной обработкой. Холодную обработку не следует смешивать с механической обработкой, т. е. со снятием стружки. Другой вид горячей обработки металлов заключается только в нагревании металлов или их сплавов до определенных температур и охлаждении их с некоторыми, тоже определенными, скоростями; в этом случае имеет место изменение структуры металла, сопровождающееся изменением его механических свойств. К этому виду обработки относится термическая обработка стали. Так как горячая обработка металлов происходит при температуре, отличной от атмосферной, то горячая обработка металлов всегда сопровождается термической обработкой, но оба эти приема следует отделять, когда говорится о горячей обработке металлов в смысле деформации металла.

Все металлы и их сплавы имеют кристаллическую структуру. Примеси в металлах или в сплавах, образующих твердые растворы, располагаются между кристаллами и обычно являются более хрупкими, чем сами кристаллы металла. Сплавы металлов, состоящие из двух и более составляющих, обычно имеют одну из составляющих хрупкую; например, в стали феррит является мягкой составляющей, а цементит - хрупкой; в латуни при содержании Zn до 33% имеется твердый раствор α—вязкая составляющая, при большем же содержании Zn появляется вторая составляющая β—хрупкая.

Сущность горячей обработки металлов заключается в деформации (измельчении) хрупких составляющих, находящихся между отдельными кристаллитами (группами кристаллов) металла, уничтожении пустот между ними, а в некоторых случаях - в сварке кристаллитов между собой. Форма кристаллов изменяется, но внутренние их свойства остаются неизменными. Изменениями формы определяются различия в механических свойствах литого металла и металла, подвергнутого горячей обработке, а именно: в последнем уже нет пустот и неметаллические включения значительно раздроблены; поэтому благодаря горячей обработке металлов литые металлы теряют свою хрупкость, увеличивается удлинение, отчасти увеличивается сопротивление на разрыв; однако пределы упругости и текучести не изменяются, а равно мало изменяется и твердость. Цель горячей обработки металла заключается, главным образом, в изменении внешней формы металла, с наименьшей затратой работы; при этом некоторые свойства металла улучшаются.

Технически горячая обработка металлов производится при помощи специальных деформирующих механизмов, развивающих некоторое давление. При деформации непосредственным давлением изделие изменяет форму под действием двух движущихся в противоположные стороны поверхностей; сюда относятся: кузнечное производство, где имеет место осадка, штамповка, вытяжка или фасонная ковка, и прокатное, где металл прокатывается в полосу или в какой-нибудь другой сложный профиль. При деформации непрямым давлением изделие протягивается или протаскивается через наклонные поверхности или же деформируется возникающими между этими поверхностями усилиями: протяжка, прошивка дыр, бортование или загибы (в последнем случае имеет место изгиб металла). В табл. 1 приведены деформационные процессы, соответствующие им машины и применение деформированных изделий в технике.

Кузнечные работы исполняются при помощи молотов и прессов. Для тяжелых поковок (весом 10—100 т) применяются, главным образом, гидравлические и парогидравлические прессы; для мелких работ - а) паровые (пневматические) молоты, б) воздушные молоты и в) падающие молоты, причем паровые и воздушные молоты применяются преимущественно для подготовительных работ (свободная или фасонная ковка), а падающие - для штамповки (английский метод). Впрочем, часто применяются (американский метод) паровые, а в последнее время, благодаря усовершенствованиям, и воздушные молоты - для штамповок; усовершенствование воздушных молотов заключается в том, что они могут давать не только автоматические, по и индивидуальные (отдельные) удары и размер этих молотов доходит до 2 т (1928 год). Для высадочных работ (имеющих в настоящий момент громадное значение) применяются винтовые фрикционные прессы и эксцентриковые или с коленчатым валом. Из последних ковальноосадочная машина приобрела в комбинации со штамповкой важнейшее значение для техники.

Прокатные работы совершаются на прокатных станах, смотря по назначению изделия той или иной системы (см. табл. 1). Валки имеют различные размеры, как по длине, так и по диаметру, и различную скорость вращения (заготовочные 40—80 об/мин., отделочные 100—200, мелкосортные 200—400, проволочные 500—600, листовые 40—90 и кровельные 35—55). Большие тяжелые заготовочные станы (блуминги) б. ч. строятся как реверсивные дуо; средние и легкие - трио; для мелких точных работ применяется двойное дуо; для листов применяется б. ч. трио, причем для лучшей вытяжки средний вал имеет меньший диаметр - трио Лаута (Lautli). Число клетей и их расположение обусловливаются планом работ (и калибровкой валков). В Германии предпочитают строить все клети в одну линию с установкой небольшого числа (2—3) клетей впереди для заготовки; эта работа пригодна для средней производительности и большого разнообразия профилей. Американский метод применим для массового производства малого числа профилей; в этом случае клети, имеющие разное число оборотов (увеличивающееся в зависимости от увеличения длины прокатываемой полосы), ставят в затылок одну за другой, благодаря чему получается непрерывная прокатка.

Для производства деформаций с непрямым давлением служат, главным образом, прессы специального назначения и протяжные станы. На выбор метода для деформации влияют: 1) внешний вид требуемого профиля, 2) механические качества получаемого продукта и 3) экономичность работы. Если деформацию можно произвести несколькими способами, то предпочтение следует отдать тому способу, который обеспечивает наилучшее качество изделия; если таких особых заданий нет, то преимущество имеет экономичность работы, особенно при массовом задании.

От размера деформации зависит изменение крупнокристаллического строения металла в мелкокристаллическое, что значительно улучшает механические свойства металла, но изменение строения гл. обр. определяется температурными условиями, в которых происходит механическая деформация. Для стали, например, важно окончание деформации производить вблизи точки Аr3.

Температура нагревания для горячей обработки металлов приведена в табл. 2.

Термическая обработка металла. Особенности технологического процесса

После воздействия на сталь давлением (ковка, прессование, прокат, выдавливание) необходимо придать материалу дополнительные физико-механические свойства: жесткость и определенную твердость. Для этого в металлургии и производстве применяется воздействие температурами.

В данной статье рассмотрим все этапы и особенности процесса по порядку.

Параметры твердости и ее показатели

Твердость — один из интереснейших показателей для оценки свойств материала и металлических конструкций и деталей. На основе твердости можно вычислить прочность, параметры обрабатываемости, а также устойчивость к износу.

Последний показатель наиболее важен, поскольку он отвечает за срок службы и безопасность изделия из металла или сплава. В металлургической промышленности зарекомендовали себя несколько видов испытаний изделий на твердость:

- Твердость по Роквеллу. Это вариант быстрого, автоматизированного метода тестирования. При этом используется специфический инструмент конической или сферической формы, изготовленный из ультрапрочных материалов, в частности алмаз или твердый сплав. Данный инструмент производит давление на образец испытуемой детали. Сначала применяется испытательное количество силы для воздействия на образец, а затем прикладывается еще и дополнительная на необходимый промежуток времени. После этого дополнительное воздействие убирается и расчет твердости происходит по глубине проникновения и численных показателей N и S.

- Твердость по Бриннеллю. Данный метод применяется в самых разных конструкциях, для металла от низкой до средней степени твердости. В данном случае инструментом избирается закаленный шарик из стали. Конечная величина зависит от прикладываемой силы, диаметра шарика, а также диаметра полученного отпечатка.

- Твердость по Виккерсу. Способ примени вне зависимости от твердости металла. Распространяется на конструкции, прошедшие химическую и термическую закалки. Инструментом для проверки считается алмазная пирамида, у которой угол при вершине равен 136°

- Твердость по Кнупу. Этот способ очень схож с методом Виккерса, но полученный отпечаток имеет форму удлиненного ромба. Для расчета необходимы показатели прилагаемой силы, параметры большой диагонали ромба.

- Твёрдость по отпечатку шариком. В данном случае метод больше подходит не для металла, а для изделий из твердой резины. В качестве инструмента используется закаленный шарик из стали с диаметров 0.5 см. Испытуемый образец не должен иметь толщину меньше диаметра шарика.

- По Мартенсу. Так оценивается пластическая и упругая деформация при помощи проникновения инструмента в виде пирамиды в испытуемый образец.

- Склероскоп. Этот способ помогает установить твердость громоздкий и крупных конструкций из металла.

Вне зависимости от способа установления показателей прочности, после правильной квалифицированной термической обработки металл становится прочнее.

Суть процесса

Термическая обработка — это воздействие на металл температурой с целью получения материала с иными характеристиками. Термообработка применяется для получения следующих результатов:

- придать изделию необходимый уровень твердости в каком-либо отдельном узле или по всей поверхности металла;

- придать наилучшую микроструктуру сплаву или стали;

- корректировка химического состава в частицах микроструктуры различных сплавов.

При обработке высокими температурами легко добиться однородности материала. Это помогает в последующем при механической обработке узлов и механизмов. Также снижается риск получить на производстве бракованную деталь из данного материала.

Также при помощи термической обработки можно повысить возможность деформации заготовки, чтобы из приготовленного материала было проще сделать готовый узел или необходимую деталь.

Виды термической обработки металла

Существует 3 основных вида термической обработки металла:

Также имеется еще и термохимическая обработка, которая относится к комбинированным методам придания материалу свойств повышенной твердости и износостойкости.

Отжиг

Суть отжига — металл нагревают до определенной температуры, держат необходимый промежуток времени, после чего медленно охлаждают до обычной комнатной температуры.

Чаще всего отжиг производится для решения следующих задач:

- увеличение механических показателей материала;

- приведения материала к однородному состоянию;

- улучшение пластичности;

- повышение уровня сопротивляемости;

- уменьшение внутреннего сопротивления материала для последующей ковки.

Отжиг — процесс, разделяющийся на несколько видов, в зависимости от нюансов проведения процедуры:

- диффузионный;

- полный или неполный;

- сфероидизация;

- изотермический;

- нормализация.

Методов отжига больше, но это основные и наиболее часто используемые.

Также процедура полного отжига подразумевает улучшения свойств материала для обработки и избавления от внутреннего сопротивления. Полный отжиг применяется для обработки:

- стали с минимальным количеством карбона;

- доэвтектоидного сплава.

При полном варианте процесса изделие доводят критической температуры ( точка А3) и после необходимого периода времени охлаждают до комнатных показателей. Так как конкретные параметры температуры зависят от вида используемых материалов. В следствии чего, время передержки также напрямую зависит от вида сплава, подвергающегося данному технологическому процессу.

При неполном отжиге конечная цель иная — по возможности создать более мягкий и пластичный материал. В этом случаи температура нагрева может достигать 770 градусов. Охлаждение делится на 2 этапа: сначала в печи, а затем уже на открытом воздухе.

Изотермическая разновидность отжига используется для высокохромистых сталей. При этом методе значительно экономится время производства, поскольку в одном из этапов охлаждения используется ускоренный процесс. Нет нужды ждать пока сталь остынет вместе с печью.

Закалка металла

При закалке происходит нагрев изделия до критических показателей. В следствии чего последующее охлаждение производится не постепенно и естественно, а резко и принудительно. При этом для снижения температуры применяются такие вещества как: сжатый воздух, водяной туман, а также жидкая полимерная закалочная среда. помимо прочности металл получает меньшие параметры вязкости и эластичности.

Способы закалки:

- Использование одной среды — простой метод, который, однако, имеет ограничения по материалу использования. Происходит быстрое охлаждение и возникает неравномерность температур. Нельзя так обрабатывать металл с большим содержанием углерода, поскольку такой материал может разрушиться от агрессивного воздействия.

- Многоступенчатая закалка — сначала металл термически обрабатывают, а после достижения необходимой температуры его укладывают в соляную ванну. Температура уравнивается и только потом материал охлаждают с использованием масла, воздуха или тумана.

- Светлая закалка. При таком методе, сначала материал выдерживают в соляной ванне с добавлением хлористого натрия. Потом его же охлаждают в ванне с едким натрием и едким калием.

- Самоотпуск. При таком способе деталь вытаскивается из системы охлаждения еще до того момента, как температура упадет. В центре заготовки или детали в это время еще сохранится высокий показатель температуры. После того, как закончен отпуск детали, ее охлаждают полностью с помощью погружения в специальную среду.

- Изотермическое закаливание. Аналог ступенчатой закалки с более долгим временем передержки в соляной ванне.

При таких методах металл приобретает иные свойства, поскольку резкое охлаждение влияют на внутреннее напряжение изделия. Но как показывает практика, при неправильном выборе среды для охлаждения можно испортить исходный материал. Важно, что именно используют для охлаждения. При применении воды качество металла сразу снижается. Поэтому лучше использовать масло.

Если материал или заготовка неравномерны по толщине, то в первую очередь охлаждают более толстую часть заготовки.

Длинные детали опускают в охлаждающую среду строго вертикально.

При нарушениях технологического процесса, при закалке могут возникнуть различные дефекты:

- крупнозернистая структура материала;

- повышенные параметры хрупкости;

- заготовку или деталь может при закалке покоробить;

- возникают трещины.

Отпуск

Отпуск — еще один вид воздействия высоких температур на исходный материал. Делится по показателям нагрева на низкий и высокий.

При низком варианте отпуска заготовку нагревают до 120-200°С. Применяется для последующего производства наиболее точных деталей и инструментов. После нагрева заготовку некоторое время держат при нужных показателях, а затем охлаждают естественным путем на воздухе.

Сталь при такой обработке не только сохраняет свою первичную твердость, но и становится прочнее за счет разрушения некоторых остаточных веществ.

Иногда измерительные инструменты и наиболее точные механизмы обрабатывают при помощи низкого отпуска при температуре не выше 160°С. Этот процесс специалисты называют еще искусственным старением.

При процессе высокого отпуска температурные параметры гораздо выше 350-600°С. Охлаждение также происходит на воздухе. Особую эффективность данный метод показывает при обработке углеродистой стали.

Температурные рамки отпуска часто зависят от деталей, которые производятся. Например, при выпуске пружин и прочих деталей с переменными нагрузками используют отпуск при температуре 350-450°С.

Процедура отпуска проводится в специальных печах шахтного типа, как в воздушной, так и в масляной среде.

Химико-термическая обработка

Это комбинированный метод, который позволяет придать металлу необходимые свойства прочности, твердости, эластичности и вязкости.

Процесс термо-химической обработки включает три ступени:

- Диссоциация.

- Адсорбация.

- Диффузия.

При этом размер диффузионного слоя напрямую зависит от температуры и времени выдержки металла при определенной температуре.

Среды, в которых проводится насыщение разделяют на газовые, жидкие и твердые. Поскольку газовый вариант среды нагревается в разы быстрее, его использует чаще, как наиболее удобный.

Имеется несколько видов химико-термической обработки:

- Диффузная металлизация — сталь поверхностно насыщают металлами. Проводить данный процесс можно в любой из сред. В итоге получается тонкий диффузный слой. Температура проведения процесса — 900-1200°С. Детали получаются исключительно жаропрочными. В свою очередь в зависимости от используемых веществ металлизацию подразделяют на хромирование, борирование, алитирование.

- Науглероживание. Это процедура по насыщению поверхности основного металла углеродом. Повышает параметры твердости и износостойкости на поверхности металла.

- Азотирование. Процедура насыщения азотом. Производится при высоких температурах в аммиаке.

- Цианирование. Обработка стали двумя веществами — азотом и углеродом. Применяется на обработку стали с низким стартовым количеством углерода. Проводится в газовой или жидкой среде.

Заключение

Это основные методы химико-термической обработки. Они помогают предотвратить раннюю коррозию металла, улучшают его параметры прочности при малом изменении гибкости.

Термическая обработка металлов — один из основных процессов современной металлургической промышленности и различного вида производств. В зависимости от выбранного вида производится различное воздействие температурами, чтобы добиться эффектов прочности и твердости металла.

Также термообработка позволяет избежать дополнительного брака в готовых деталях. Основа всех термических процессов — воздействие температурой с остыванием, резким или естественным.

Виды термообработки

Термическая обработка (термообработка) стали, цветных металлов — процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью.

Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Виды термической обработки стали

Отжиг

Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

Закалка

Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Отпуск

Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

Нормализация

Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

Нагрев заготовки

Нагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда. Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Хромоникелевые стали называют жаростойкими потому, что они практически не окисляются.

Легированные стали образуют плотный, но не толстый слой окалины, который защищает металл от дальнейшего окисления и не растрескивается при ковке.

Углеродистые стали при нагреве теряют углерод с поверхностного слоя в 2-4 мм. Это грозит металлу уменьшением прочности, твердости стали и ухудшается закаливание. Особенно пагубно обезуглероживание для поковок небольших размеров с последующей закалкой.

Заготовки из углеродистой стали с сечением до 100 мм можно быстро нагревать и потому их кладут холодными, без предварительного прогрева, в печь, где температура 1300°С. Во избежание появлений трещин высоколегированные и высокоуглеродистые стали необходимо нагревать медленно.

Пережог

Пережог — неисправимый брак. При ковке изделий из низкоуглеродистых сталей требуется меньше число нагревов, чем при ковке подобного изделия из высокоуглеродистой или легированной стали.

При нагреве металла требуется следить за температурой нагрева, временем нагрева и температурой конца нагрева. При увеличении времени нагрева — слой окалины растет, а при интенсивном, быстром нагреве могут появиться трещины. Известно из опыта, что на древесном угле заготовка 10-20 мм в диаметре нагревается до ковочной температуры за 3-4 минуты, а заготовки диаметром 40-50 мм прогревают 15-25 минут, отслеживая цвет каления.

Химико-термическая обработка

Химико-термическая обработка (ХТО) стали — совокупность операций термической обработки с насыщением поверхности изделия различными элементами (углерод, азот, алюминий, кремний, хром и др.) при высоких температурах.

Поверхностное насыщение стали металлами (хром, алюминий, кремний и др.), образующими с железом твердые растворы замещения, более энергоемко и длительнее, чем насыщение азотом и углеродом, образующими с железом твердые растворы внедрения. При этом диффузия элементов легче протекает в решетке альфа-железо, чем в более плотноупакованной решетке гамма-железо.

Химико-термическая обработка повышает твердость, износостойкость, кавитационную, коррозионную стойкость. Химико-термическая обработка, создавая на поверхности изделий благоприятные остаточные напряжения сжатия, увеличивает надежность, долговечность.

Цементация стали

Детали, предназначенные для цементации, сначала очищают. Поверхности не подлежащие науглероживанию, покрывают специальными предохранительными противоцементными обмазками.

1-ый состав простейшей обмазки: огнеупорная глина с добавлением 10% асбестового порошка, вода. Смесь разводят до консистенции густой сметаны и наносят на нужные участки поверхности изделия. После высыхания обмазки можно производить дальнейшую цементацию изделия.

2-ой состав применяемой обмазки: каолин — 25%, тальк — 50%: вода — 25%. Разводят эту смесь жидким стеклом или силикатным клеем.

Цементацию делают после полного высыхания обмазки.

Вещества, которые входят в состав обмазки, называют карбюризаторами. Они бывают твердые, жидкие и газообразные.

В условиях домашней небольшой мастерской удобнее осуществлять цементацию с помощью пасты. Это цементация в твердом карбюризаторе. В состав пасты входят: сажа — 55%, кальцинированная сода — 30%, щавелевокислый натрий — 15%, вода для образования сметанообразной массы. Пасту наносят на нужные участки изделия, дают высохнуть. Затем изделие помещают в печь, выдерживая при температуре 900-920°С в течение 2-2,5 часов. При использовании такой пасты цементация обеспечивает толщину науглероженного слоя 0,7-0,8 мм.

Жидкостная цементация также возможна в небольшой мастерской при наличии печи-ванной, в которой и происходит науглероживание инструментов и других изделий. В состав жидкости входят: сода — 75-85%, 10-15% хлористого натрия, 6-10% карбида кремния. Печь-ванну наполняют этим составом и погружают изделие или инструмент. Процесс протекает при температуре 850-860°С в течение 1,5-2 часов; толщина науглероженного слоя достигает при этом 0,3-0,4 мм.

Газовую цементацию производят в смеси раскаленных газов, содержащих метан, окись углерода в специальных камерах при температуре 900-950°С и только в производственных условиях. После цементации детали охлаждают вместе с печью, затем закаляют при 760-780°С е окончательным охлаждением в масле.

Азотирование стали

Азотирование стали — химико-термическая обработка поверхностным насыщением стали азотом путем длительной выдержки ее при нагреве до б00…650°С в атмосфере аммиака NН3. Азотированные стали обладают очень высокой твердостью (азот образует различные соединения с железом, алюминием, хромом и другими элементами, обладающие большей твердостью, чем карбиды). Азотированные стали обладают повышенной сопротивляемостью коррозии в таких средах, как атмосфера, вода, пар.

Азотированные стали сохраняют высокую твердость, в отличие от цементованных, до сравнительно высоких температур (500…520°С). Азотированные изделия не коробятся при охлаждении, так как температура азотирования ниже, чем цементации. Азотирование сталей широко применяют в машиностроении для повышения твердости, износостойкости, предела выносливости и коррозионной стойкости ответственных деталей, например, зубчатых колес, валов, гильз цилиндров.

Нитроцементация (цианирование) стали

Нитроцементация (цианирование) стали — химико-термическая обработка с одновременным поверхностным насыщением изделий азотом и углеродом при повышенных температурах с последующими закалкой и отпуском для повышения износо- и коррозионной устойчивости, а также усталостной прочности. Нитроцементация может проводиться в газовой среде при температуре 840..860°С — нитроцианирование, в жидкой среде — при температуре 820…950°С — жидкостное цианирование в расплавленных солях, содержащих группу NaCN.

Нитроцементация эффективна для инструментальных (в частности, быстрорежущих) сталей; она используется для деталей сложной конфигурации, склонных к короблению. Однако, поскольку этот процесс связан с использованием токсичных цианистых солей, он не нашел широкого распространения.

Борирование стали

Борирование стали — химико-термическая обработка насыщением поверхностных слоев стальных изделий бором при температурах 900…950°С. Цель борирования — повышение твердости, износостойкости и некоторых других свойств стальных изделий. Диффузионный слой толщиной 0,05…0,15 мм, состоящий из боридов FeB и Fе2В, обладает весьма высокой твердостью, стойкостью к абразивному изнашиванию и коррозионной стойкостью. Борирование особенно эффективно для повышения стойкости (в 2…10 раз) бурового и штампового инструментов.

Цинкование (Zn), алюминирование (Аl), хромирование (Сr), силицирование (Si) сталей

Цинкование (Zn), алюминирование (Аl), хромирование (Сr), силицирование (Si) сталей выполняются аналогично цементации с целью придания изделиям из стали некоторых ценных свойств: жаростойкости, износостойкости, коррозионной устойчивости. В настоящее время все большее распространение получают процессы многокомпонентного диффузионного насыщения

Термомеханическая обработка (ТМО) стали

Термомеханическая обработка (ТМО) стали — совокупность операций термической обработки с пластической деформацией, которая проводится либо выше критических точек (ВТМО), либо при температуре переохлажденного (500… 700°С) аустенита (НТМО). Термомеханическая обработка позволяет получить сталь высокой прочности (до 270 МПа). Формирование структуры стали при ТМО происходит в условиях повышенной плотности и оптимального распределения дислокаций. Окончательными операциями ТМО являются немедленная закалка во избежании развития рекристаллизации и низкотемпературный (Т=100…300 °С) отпуск.

Термомеханическая обработка с последующими закалкой и отпуском позволяют получить очень высокую прочность ( s= 2200…3000 МПа) при хорошей пластичности (d = 6…8%, y= 50…60%) и вязкости. В практических целях большее распространение получила ВТМО, обеспечивающая наряду с высокой прочностью хорошее сопротивление усталости, высокую работу распространения трещин, а также сниженные критическую температуру хрупкости, чувствительность к концентраторам напряжений и необратимую отпускную хрупкость.

ВТМО осуществляется в цехах прокатного производства на металлургических заводах, например, при упрочнении прутков для штанг, рессорных полос, труб и пружин.

Отпуск стали

Отпуск стали смягчает действие закалки, уменьшает или снимает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость стали. Отпуск производится путем нагрева деталей, закаленных на мартенсит до температуры ниже критической. При этом в зависимости от температуры нагрева могут быть получены состояния мартенсита, тростита или сорбита отпуска. Эти состояния несколько отличаются от соответственных состояний закалки по структуре и свойствам: при закалке цементит (в троостите и сорбите) получается в форме удлиненных пластинок, как в пластинчатом перлите. А при отпуске он получается зернистым, или точечным, как в зернистом перлите.

Преимуществом точечной структуры является более благоприятное сочетание прочности и пластичности. При одинаковом химическом составе и одинаковой твердости сталь с точечной структурой имеет значительно более высокое относительное сужение, ударную вязкость, повышенное удлинение и предел текучести по сравнению со сталью с пластинчатой структурой.

Отпуск разделяют на низкий, средний и высокий в зависимости от температуры нагрева.

Для определения температуры при отпуске изделия пользуются таблицей цветов побежалости.

| Температура, °С | Цвета каления | Температура, °С | Цвета каления |

|---|---|---|---|

| 1600 | Ослепительно бело-голубой | 850 | Светло-красный |

| 1400 | Ярко-белый | 800 | Светло-вишневый |

| 1200 | Желто-белый | 750 | Вишнево-красный |

| 1100 | Светло-белый | 600 | Средне-вишневый |

| 1000 | Лимонно-желтый | 550 | Темно-вишневый |

| 950 | Ярко-красный | 500 | Темно-красный |

| 900 | Красный | 400 | Очень темно-красный (видимый в темноте) |

Тонкая пленка окислов железа, придающая металлу различные быстро меняющиеся цвета — от светло-желтого до серого. Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

При низком отпуске (нагрев до температуры 200-300° ) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях.

Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали.

| Цвет побежалости | Температура, °С | Инструмент, который следует отпускать |

|---|---|---|

| Бледно-желтый | 210 | — |

| Светло-желтый | 220 | Токарные и строгальные резцы для обработки чугуна и стали |

| Желтый | 230 | Тоже |

| Темно-желтый | 240 | Чеканы для чеканки по литью |

| Коричневый | 255 | — |

| Коричнево-красный | 265 | Плашки, сверла, резцы для обработки меди, латуни, бронзы |

| Фиолетовый | 285 | Зубила для обработки стали |

| Темно-синий | 300 | Чеканы для чеканки из листовой меди, латуни и серебра |

| Светло-синий | 325 | — |

| Серый | 330 | — |

Появление этих цветов связано с интерференцией белого света в пленках окисла железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330 ° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

При среднем (нагрев в пределах 300-500°) и высоком (500-700°) отпуске сталь из состояния мартенсита переходит соответственно в состояние тростита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость.

При высоком отпуске сталь получает наилучшее сочетание механических свойств, повышение прочности, пластичности и вязкости, поэтому высокий отпуск стали после закалки ее на мартенсит назначают для кузнечных штампов, пружин, рессор, а высокий — для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом.

Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970°), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

Дефекты закалки

К дефектам закалки относятся:

- трещины,

- поводки или коробление,

- обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы.

Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры

Антикоррозионная обработка изделий после термической обработки

После термической обработки, связанной с применением солей, щелочей, воды и прочих веществ, могущих вызывать при длительном хранении изделий коррозию, следует провести антикоррозионную обработку стальных изделий, заключающуюся в том, что очищенные, промытые и высушенные изделия погружают на 5 минут в 20 — 30% водный раствор нитрита натрия, после чего заворачивают в пропитанную этим же раствором бумагу.

В таком виде изделия могут храниться длительное время

Читайте также: