Виды кислородной резки металла

Обновлено: 03.05.2024

Кислородная резка осуществляется вследствие нагрева металла до температуры воспламенения теплом газового пламени и экзотермической реакции окисления металла с последующим удалением оксидов кинетической энергией режущего кислорода. Ниже приведены условия разрезаемости металлов и сплавов.

- Источник тепла должен быть достаточно мощным.

- Температура горения металла должна быть ниже температуры его плавления, а также температуры плавления образующихся оксидов.

- Оксиды и шлаки должны быть жидкотекучими и легко выдуваться струей режущего кислорода.

Всем этим условиям удовлетворяют титановые сплавы, низкоуглеродистые и низколегированные стали, однако содержание в сталях легирующих элементов влияет на разрезаемость их кислородным пламенем (табл. 27).

Таблица 27. Влияние легирующих элементов на разрезаемость стали при кислородной резке

Для определения разрезаемости легированных сталей пользуются углеродным эквивалентом, который подсчитывается по формуле:

СЭ = С + 0,15Mn + 0,3(Si + Mo) + 0,4Cr + 0,2V + 0,04(Ni + Cu).

Пределы его изменения позволяют оценить разрезаемость легированных сталей (табл. 28).

Таблица 28. Разрезаемость углеродистых и низколегированных сталей при кислородной резке

15ХФ, 10ХФ, 15ХГ, 20М, 12ХН3А,

30Х, 50Х, 12ХМ, 35ХМ, 20ХГ,

40ХГ, 40ХН, 50ХН, 12Х2Н4А,

20ХН24А, 10ХФА, 5ХНМ, ШХ10,

20Х3, 35ХЮА, 37ХН3А, 35Х2МА,

25ХНВА, 40ХГМ, 38ХМЮА,

45ХНМФА, 50ХГА, 50ХФА,

50ХГФА, 5ХНМ, 12Х2Н3МА

Ниже перечислены основные параметры кислородной разделительной резки.

Пламя — нейтральное, при резке металла толщиной более 400 мм — науглероживающее.

Мощность пламени зависит от толщины, состава и состояния металла. При ручной резке повышается в 1,5…2 раза по сравнению с механизированной; при резке литья увеличивается в 3…4 раза; определяется номером сменного мундштука (табл. 29).

Давление режущего кислорода зависит от толщины разрезаемого металла, формы режущего сопла и чистоты кислорода; необходимо руководствоваться указаниями и инструкциями по эксплуатации.

Скорость резки должна соответствовать скорости окисления металла по толщине. При нормальной скорости поток искр и шлака с обратной стороны разрезаемого листа сравнительно спокойный и направлен почти параллельно кислородной струе. Зависит от толщины металла, требований к качеству поверхности реза и от степени чистоты кислорода (табл. 30—11.32).

Параметры режима ручной резки приведены в табл. 33, 34, а поверхностной кислородной строжки — в табл. 35.

Таблица 29. Выбор сменного мундштука при ручной кислородной резке

- Мундштуки рассчитаны для использования горючего газа в соответствии с исполнением резака.

- Давление на входе в резак пропан-бутана и природного газа 0,02…0,15 МПа.

- Расход пропан-бутана определяют умножением расхода кислорода подогревающего пламени на коэффициент 0,55…0,6.

- Чистота кислорода не менее 99,5%.

Таблица 30. Зависимость скорости резки и ширины реза от толщины металла

Примечание. Скорости указаны для фигурной резки по 1-му классу кислородом чистотой 99,5 %. При другом качестве газа и использовании кислорода другой чистоты эти значения скорости следует умножить на коэффициенты, приведенные в табл. 31 и 32.

Таблица 31. Зависимость скорости резки от качества поверхности реза

Таблица 32. Зависимость скорости резки от чистоты кислорода

Таблица 33. Параметры режима резки углеродистых и низколегированных сталей

Таблица 34. Параметры режима ручной резки сталей больших толщин

Таблица 35. Параметры режима ручной поверхностной кислородной строжки

* Для ацетилена 0,9…1,0 м 3 /ч.

При использовании в качестве горючего вещества керосина или бензина возможна резка металла как на воздухе, так и под водой (табл. 36 и 37). При ручной резке используют типы инжекторных резаков согласно ГОСТ 5191-79 (табл. 38). Конкретные технические данные марок резаков, в том числе и вставных, приведены в табл. 39.

Механизированная резка осуществляется на резаках, приведенных в табл. 40, где р, МПа — давление газа, Qг, м 3 /ч — расход газа.

Таблица 36. Параметры режима ручной керосино-кислородной резки

Таблица 37. Параметры режима подводной ручной бензокислородной резки

Таблица 38. Типы инжекторных резаков для ручной кислородной резки

* Применяемый горючий газ: А — ацетилен, ПГ — природный газ, ПБ — пропан-бутан.

Таблица 39. Технические характеристики резаков для ручной кислородной резки

* В числителе приведены данные для ацетилена, в знаменателе — для пропана-бутана.

** В числителе приведены данные для кислорода подогревающего пламени, в знаменателе — для режущего кислорода.

Таблица 40. Параметры режима фигурной механизированной кислородной резки (1-й класс качества поверхности реза, чистота кислорода 99,5 %)

Улучшить качество поверхности реза можно, используя специальную конструкцию каналов режущего кислорода (табл. 41), применяя кислород повышенной чистоты (табл. 42) или ведя процесс при большем давлении кислорода (табл. 43).

Резку можно осуществлять и с использованием газов-заменителей ацетилена (табл. 44).

Таблица 41. Параметры режима безгратовой резки сталей с использованием кислорода чистотой 99,5 %

Таблица 42. Параметры режима механизированной безгратовой резки с использованием кислорода чистотой 99,8…99,9%

* Для ацетилена 0,01…0,03 МПа.

Таблица 43. Параметры режима механизированной безгратовой резки при давлении кислорода 1,5…1,8 МПа

* В числителе — подогревающего, в знаменателе — режущего кислорода.

Таблица 44. Параметры режима механизированной резки с использованием газов — заменителей ацетилена

Повысить производительность резки, особенно, при необходимости получения большого количества деталей сравнительно небольшой толщины можно, используя пакетную резку.

Разрезаемые листы собирают в пакет, который стягивается струбцинами или специальными зажимными устройствами, и разрезают за один проход резака, применяя кислород низкого давления (табл. 45).

Таблица 45. Параметры режима механизированной пакетной резки

Резка сталей больших толщин осуществляется специальными мундштуками кислородом низкого давления (табл. 46). С помощью специальных установок можно добиться высокой производительности при выполнении операций резки с односторонней разделкой кромок под сварку (табл. 47). Односторонняя разделка выполняется двумя резаками: первый осуществляет вертикальный рез и создает притупление, а второй — косой рез. Двухсторонняя разделка выполняется одновременно тремя резаками: первый осуществляет вертикальный рез и создает притупления, второй срезает нижнюю кромку, а третий — верхнюю кромку.

При этом мощность подогревающего пламени вертикального резака такая же, как и для однорезакового резания, а для боковых резаков этот показатель увеличивается в 1,5…2 раза. Технические характеристики резаков для механизированной резки и машин, на которых они установлены, приведены в табл. 48. Буквы и цифры в обозначении типа резака: РМ — резак механический, однозначное число — количество вентилей; И — инжекторный; РД — равного давления, трехзначное число — длина резака. Технические характеристики переносных газорезательных машин приведены в табл. 49.

Таблица 46. Параметры режима механизированной резки сталей большой толщины

Таблица 47. Параметры режима механизированной резки при подготовке кромок металла под сварку

Таблица 48. Технические характеристики резаков для механизированной резки

Резка металла кислородом - сущность процесса

Кислородная резка металла – это термический способ разрезания металла с помощью газового пламени. В подаваемой струе кислорода разрезаемый металл сгорает, одновременно с этим процессом сгорают и выделяемые оксиды. Для поддержания стабильного процесса используют горючие газы – ацителен, пропан-бутановую смесь, МАФ, а также в отдельных случаях – пары бензина и керосина. Время нагрева газа для низкоуглеродистой стали полностью зависит от толщины заготовки. Для эффективной резки металл должен быть с низким коэффициентом теплопроводности.

Технология кислородной резки

- • скоростная, нормальная и кислородно-флюсовая, предназначены для прямолинейной и фигурной резки;

- • строжка поверхности и канавок, обточка – используют в поверхностных обработках;

- • кислородное копье и струя – применяют в сверлении и прожигании.

Резка металла кислородом под водой

Данный вид обработки используется только при необходимости проведения специальных операций: спасательных, строительных, аварийных, подъемных. Резаком для подводной резки можно кроить стальные сплавы толщиной до 70 мм, находясь при этом на глубине до 30 м. Бензокислородный резак может работать со сталью, толщина которой достигает 100 мм.

По типу разреза подразделяются на:

Особенности кислородной резки труб

Ручной способ кислородного раскроя применяется для обработки торцов трубопровода перед сварочными работами, для удаления дефектов. Операция может выполняться в любом пространственном положении. Для ее выполнения применяют вставные и универсальные резаки. Настройка режима зависит от толщины обрабатываемого изделия.

Классификация оборудования для резки кислородом

По способу обработки резка бывает ручная и механизированная. Существуют ручные резаки, работа которых характеризуется достаточно высокой точностьюю Они подразделяются на универсальные, специальные, для фигурного и прямого раскроя. При необходимости обработки больших объемов металла рационально использовать переносные аппараты "Гугарк", большие партии одинаковых изделий успешно вырезаются с помощью шарнирных машин АСШ-86. Промышленные предприятия чаще всего используют портально-консольные устройства.

Особенности рабочего процесса

Резка, как и другой рабочие процесс, требует внимательности и соблюдения техники безопасности:

- • запрещено проводить подогрев металла одним только сжиженным газом;

- • запрещено использовать жидкое горючее в газосварочных работах;

- • при работе в закрытых помещениях должны быть предусмотрены вентиляционные системы;

- • баллоны с сжиженным газом должны располагаться на расстоянии не менее 5 м от газосварочных работ.

Как подготовить поверхность перед резкой

Перед проведением раскроя металла кислородом необходимо очистить поверхность от коррозии, грязи, масляных пятен и окалин. Если резка выполняется вручную, достаточно всего лишь очистить место реза плазменным резаком. Если процесс механизирован, то листы правят на вальцовочных аппаратах, а очищают с помощью химических или дробеструйных работ.

Резка металла газом

Копьевая резка - с помощью данной операции производится обработка нержавейки, чугуна и низкоуглеродистой стали больших диаметров. Суть резки заключается в том, что копье разогревается до температуры плавления и прижимается к разрезаемой заготовке. Метод распространен в области машиностроения и металлургии.

Кислородно-флюсовая резка используется для работы с высоколегированными хромистыми и хромоникелевыми сплавами. Данный способ характеризуется тем, что в струю газа (кислорода) начинает вводится порошкообразный флюс, он служит дополнительным источником тепла.

Воздушно-дуговая резка основана на расплавлении металла посредством электрической дуги. При использовании данного метода газ подается вдоль всего электрода.

Резка пропаном выполняется при необходимости раскроя титана, низколегированных и низкоуглеродистых стальных сплавов. Оборудование данного типа не может раскроить металл толще 300 мм.

| Толщина материала, см | Пробивание, сек. | Ширина реза, см | Расход пропана, м 3 | Расход кислорода, м 3 |

|---|---|---|---|---|

| 0,4 | От 5 до 8 | 0,25 | 0,035 | 0,289 |

| 1,0 | От 8 до 13 | 0,3 | 0,041 | 0,415 |

| 2,0 | От 13 до 18 | 0,4 | 0,051 | 0,623 |

| 4,0 | От 22 до 28 | 0,45 | 0,071 | 1,037 |

| 6,0 | От 25 до 30 | 0,5 | 0,071 | 1,461 |

Как рассчитать стоимость услуги за метр

При расчете стоимости в рассмотрение принимается: толщина металла, максимальный размер детали, ширина реза, кромка, особенности конфигурации, исходный материал – черный или цветной металл, а также предусмотрена резка под углом. Как правило, формула для расчета принимает во внимание прямой рез, если же она осуществляется по окружности/сектору, тогда используется повышающий коэффициент 2.0. Стоимость одного отверстия = 0,25 стоимости реза 1 п.м. металла.

Расход газа при резке металла

| Рабочий диапазон, мм | Резательное сопло NX | Кислород (давление, bar) | Горючий газ (давление, bar) | Кислород (потребление, m3/h) | Горючий газ (потребление, m3/h) |

|---|---|---|---|---|---|

| 3-5 | 000 NX | 1,0-2,0 | 0,5 | 1,5-2,0 | 0,20 |

| 5-10 | 00 NX | 1,5-2,0 | 0,5 | 2,0-3,0 | 0,30 |

| 10-15 | 0 NX | 2,0-3,0 | 0,5 | 3,0-3,5 | 0,35 |

| 15-25 | 1 NX | 2,5-3,5 | 0,5 | 3,5-4,5 | 0,40 |

| 25-50 | 2 NX | 3,5-4,0 | 0,5 | 4,0-4,8 | 0,40 |

| 50-75 | 3 NX | 3,0-4,5 | 0,5 | 5,0-6,5 | 0,40 |

| 75-150 | 4 NX | 3,5-5,5 | 0,5 | 6,5-9,5 | 0,50 |

| 150-200 | 5 NX | 4,5-5,5 | 0,5 | 10,0-14,0 | 0,60 |

| 200-300 | 6 NX | 5,5-6,5 | 0,5 | 15,0-19,0 | 0,70 |

Особенности резки в размер

Газовая резка позволяет проводить фигурный раскрой листа. Используя газовый резак, можно получить ровный вертикальный край без рваных швов. Также повысить качество можно применяя трафаретную резку. Среди достоинств метода – мобильность оборудования, благодаря чему можно совершать одинаковые операции по шаблонным задачам.

Преимущества метода газовой резки

- ● быстрота и универсальность

- ● оптимальная стоимость и высокое качество

- ● любой уровень сложности

- ● любая конфигурация реза

- ● возможность работы с металлом разной толщины

Возможность деформации

Процесс раскроя металла

● Резка начинается с точки, от которой должен идти разрез.

● Эта точка разогревается до температуры 1000-1300 С. После воспламенения материала пускается узконаправленная струя кислорода.

● Резак плвно ведется по линии (угол - 84-85 градусов), сторона - противоположная от резки.

● Когда линия раскроя достигнет 20 мм, угол наклона меняется на 20-30 градусов.

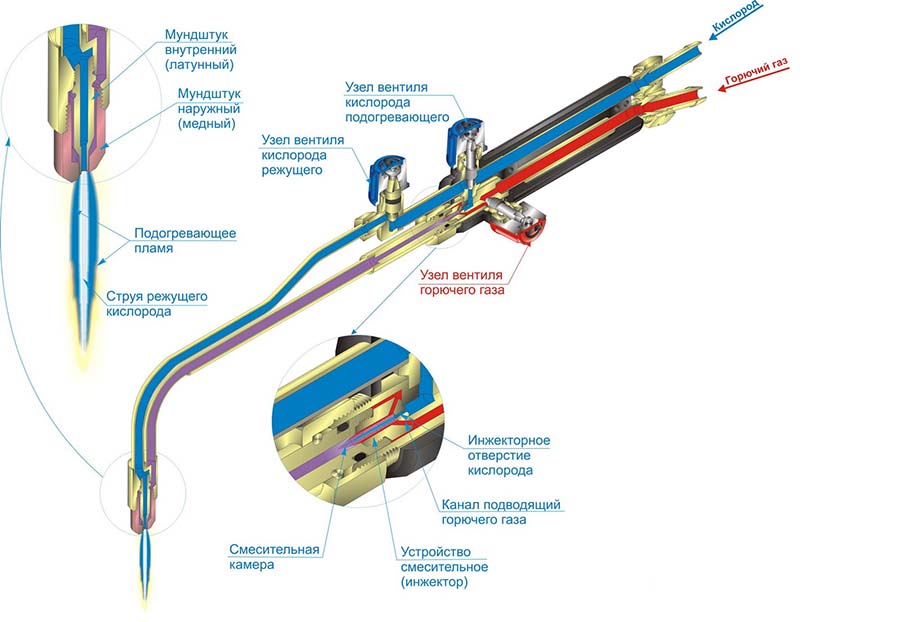

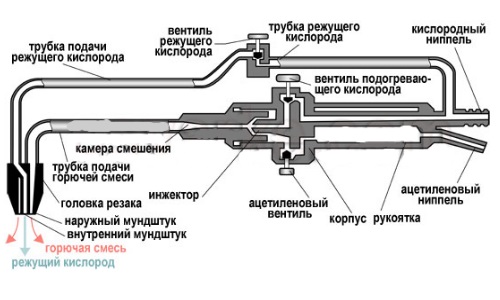

Устройство ручного газового резака

Устройство инжекторного резака

От чего зависит расход газа:

● квалификации мастера

● технических характеристик оборудования

● вида и толщины разрезаемой детали

● глубины и ширины реза

Технология газовой резки металла

В этой статье вы узнаете об особенностях газовой резки металла, достоинствах и недостатках этого способа, принципе работы оборудования и его видах.

На сегодняшний день газовая резка является наиболее популярным методом, благодаря отсутствию строгих требований к месту проведения работы и простоте выполнения операций. В этой статье вы узнаете об особенностях технологии, достоинствах и недостатках этого способа, принципе работы оборудования и его видах.

Газовая резка металла — технология, которая на сегодняшний день используется широко, поскольку предполагает простоту выполнения операции, не требует дополнительных источников энергии и сложного оборудования.

Именно эти методом пользуются специалисты в ремонтных, строительных и сельскохозяйственных работах. Практически все устройства, предназначенные для резки металла газом, мобильны, их легко транспортировать и использовать в другом месте.

Технология резки металла газом

Сущность процесса кислородной резки заключается в следующем. Нагреватель разогревает металл в среднем до температуры в 1100 градусов С. Затем в рабочую зону подается струя кислорода. Поток, соприкасаясь с нагретым металлом, воспламеняется.

Горящая струя легко разрезает металлический лист, при условии постоянной и стабильной подачи газа.

У металла температура горения должна быть меньше, нежели температура плавления. В противном случае расплавленные, но не сгоревшие массы сложно удалить из рабочей зоны.

Таким образом, операция резки выполняется за счет сгорания материала в струе газа. Основным модулем инструмента газовой резки является резак. Он обеспечивает точную дозировку смешивание газов или паров жидкого топлива с кислородными массами в газовоздушную смесь.

Также резак обеспечивает воспламенение получаемой смеси, и отдельную подачу кислорода к рабочему месту.

Резка газом относится к термическим способам обработки металла. Ее преимущества в том, что можно работать с материалом любой толщины, причем с высокой производительностью. Объемы ежедневной выработки сварщика может измеряться тоннами.

Специалисты отмечают достоинства данной технологии в том, что газоплазменная резка полностью автономна и не зависит от наличия/отсутствия источников питания. Поскольку сварщик нередко должен вести работы в полевых условиях или у него нет возможности подключиться к источнику питания на конкретном объекте.

Ручная газокислородная резка металла доступна для работы с широким спектром материалов, за исключением латуни, нержавеющей стали, меди и алюминия.

Виды резки металла газом

Газорезка различных металлов классифицируется на несколько методов, в зависимости от используемых газов и некоторых других особенностей. Каждый из способов оптимален для выполнения тех или иных задач.

Например, если есть возможность подключения к сети, то можно воспользоваться кислородно электрической дуговой резкой, или при работе с низкоуглеродистыми сталями лучше использовать газовоздушную смесь с пропаном. Наиболее востребованы на практике следующие методы:

- Резка пропаном. Резка металла пропаном и кислородом один из наиболее популярных способов работы, но она имеет некоторые ограничения. Операция выполнима для титановых сплавов, низкоуглеродистых и низколегированных сталей.Если содержание углерода или легирующего компонента в материале превышает 1%, необходимо искать другие способы кислородной эффективной резки металла. Этот метод предусматривает использование и других газов: метан, ацетилен, пропан и некоторые другие.

- Воздушно-дуговая резка. Кислородно электрическая дуговая резка является весьма эффективным методом. Металл расплавляется с помощью электрической дуги, а удаление остатков выполняет воздушная струя.Кислородно электрическая дуговая резка предполагает подачу газа непосредственно вдоль электрода. Недостатком данного способа являются неглубокие резы. Зато их ширина при выполнении работы кислородно электрической дуговой сварки может быть любая.

- Кислородно-флюсовая резка. Особенностью кислородно флюсовой металлической резки является подача в рабочую зону дополнительного компонента. Это флюс, имеющий порошкообразную форму.Этот компонент обеспечивает большую податливость материала во время проведения кислородно флюсовой металлической резки.Метод используется для разрезания материалов, образующих твердоплавкие окислы. Использование метода кислородно флюсовой металлической резки позволяет создать дополнительный тепловой эффект.

Расход газа к объемам резки зависит в первую очередь от выбранного метода проведения операции. Например, воздушно дуговая эффективная резка металла предполагает большее использование газа, нежели кислородно флюсовая металлическая резка. Также расход зависит от таких параметров:

- опытность сварщика, новичок затратит больший объем на метр, нежели мастер;

- целостность и технологические параметры используемого оборудования;

- марка металла, с которым предстоит работа, и его толщина;

- ширина и глубина выполняемого реза.

Ниже представлена таблица, если для резки металла используется пропан:

Преимущества и недостатки технологии

- возможность разрезания листов и изделий значительной толщины;

- рез можно выполнять любой степени сложности;

- возможность поверхностной обработки материала;

- оптимальное соотношение стоимость работы и ее качества;

- достаточно быстрый способ и универсальный.

Среди недостатков следует отметить:

если у специалиста небольшой опыт работы, ему не следует браться за точные операции, поскольку для выполнения необходимы навыки и знания;

- метод не безопасен, поскольку возможен взрыв газовоздушной смеси;

- термическому воздействию подвергается значительный участок;

- низкая точность резания.

Деформация материала при резке газом

Поскольку резка металла газом предполагает термическое воздействие на материал, деформация является естественным последствием операции. Неравномерный нагрев и охлаждение могут измерить форму заготовки. Но существуют несколько способов устранения этого дефекта:

- использование отпуска или обжига;

- правка листовой стали на вальцах, после этого материал становится более стабильным;

- чтобы избежать коробления, можно закрепить изделие перед операцией;

- выполнять операцию на максимально допустимой скорости и другие.

Обратный удар при резке газом

При работе с газовым резаком существует возможность обратного удара. В этом случае газовый поток начинает гореть в обратном направлении, причем скорость процесса выше, нежели скорость истечения газа. Это эффект способен вывести из строя оборудование, взрыв баллонов или редуктора.

Также существуют риски нанесения значительного ущерба здоровью сварщика и других людей, находящихся поблизости. Эффективным решением данных опасностей будет установка клапана.

Еще некоторые особенности резания металла газом вы можете посмотреть на видео:

Если у вас есть информация по данной теме, интересные факты или советы по использованию этой технологии, предлагаем вам поделиться ими в блоке комментариев.

Читайте также: