Виды коррозии металла трубопроводов

Обновлено: 18.05.2024

Атмосферная коррозия – наиболее распространенный вид разрушения металлов. Изменения происходят под воздействием влажного воздуха как в помещениях, так и на открытых пространствах. Несмотря на то, что этот вид не так опасен как почвенная или морская коррозия, поиск методов для защиты трубопроводов и металлоконструкций не теряет актуальности.

В различных условиях толщина водной пленки на металлических поверхностях составляет от 0,01 до 1000 мкм. На скорость разрушения влияет ряд факторов:

- Влажность воздуха. В одних районах воздух содержит больше влаги, чем в других, градации наблюдаются и в рамках одного географического объекта. Показатель влажности увеличивается в низинах, вблизи водоемов. Ключевое значение несет не периодичность осадков, а время за которое водная пленка полностью высохнет.

- Состав атмосферы. В загрязненном воздухе присутствует большое количество примесей, например: HCl, H₂S, Cl₂, NH₃, SO₂, SO₃. Ряд веществ из состава атмосферных выбросов крупных предприятий относят к особо агрессивным. Даже в незначительных концентрациях они способны изменять эксплуатационные свойства металлов.

- Твердые частицы в воздухе. Некоторые вещества оказывают воздействие на электропроводность водной пленки и гигроскопичность поверхностных слоев металлоконструкций. Например: сульфаты и соли аммония, продукты горения, оксиды металлов.

- Катодные включения. Медь, палладий, платина и другие катоды повышают сопротивляемость сталей.

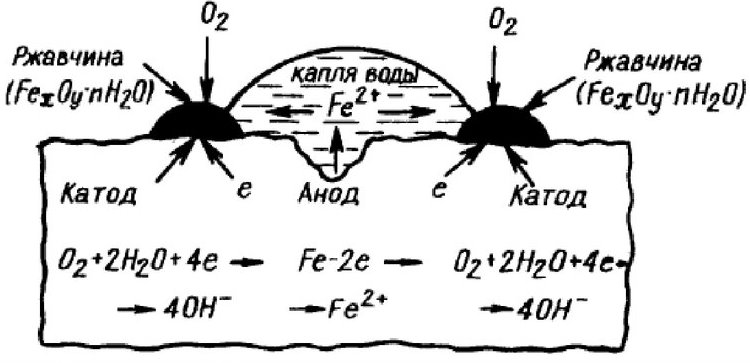

Схема атмосферной коррозии трубопроводов

Еще одна особенность атмосферной коррозии заключается в том, что в первые часы на открытом воздухе формируется слой окислов, впоследствии выполняющий защитную функцию. С появлением ржавчины происходят структурные изменения, продукты коррозии удерживают жидкость даже при относительной влажности воздуха 30-40%. Постепенное разрушение внешних слоев приводит к образованию капилляров, микротрещин. В таких местах атмосферная влага задерживается дольше, а благодаря химическим примесям, скорость реакций возрастает.

Виды атмосферной коррозии

В воздушных массах всегда находится некоторое количество водяного пара, при переходе через точку росы выпадает конденсат. Для обозначения скорости процессов применяют показатели влажности воздуха и примерную толщину водной пленки. Всего выделено три типа:

- Сухая атмосферная коррозия. При влажности 30-60% происходит поверхностное окисление с формированием оксидной пленки. После небольшого углубления внутрь процесс останавливается. Изменения заметны невооруженным глазом, металл тускнеет, становится матовым. В промышленности применяют сходный механизм защиты – пассивацию.

- Влажная атмосферная коррозия.Когда относительная влажность достигает 70% на металлических поверхностях формируется пленка толщиной 0,01-1 мкм. Влага скапливается в микротрещинах и запускает электролитические процессы. Происходит активное насыщение кислородом, химическое взаимодействие с веществами, содержащимися в пыли и атмосфере.

- Мокрая атмосферная коррозия. Водный слой принимает вид хорошо заметных капель, толщина пленки колеблется от 1 до 1000 мкм. Основные причины: выпадение осадков, конденсат. Мокрую коррозию наблюдают у конструкций, постоянно находящихся под воздействием воды (части опор мостов и пирсов, оборудование автомойки). Если вода загрязнена, то использование незащищенных металлов недопустимо ввиду быстрого разрушения.

Атмосферная коррозия трубопровода

В расчетах применяют общую продолжительность дождей, туманов, оттепелей, характерных для климатической зоны. Скорость испарения зависит от средней относительной влажности, колебаний температур, наличия воздушных течений. Кроме этого, городская атмосфера насыщена аэрозолями, агрессивными газами. Пробы воздуха дают исчерпывающую информацию о составе загрязнений в разных районах.

Методы защиты от атмосферной коррозии

Перед проектированием или реконструкцией трубопроводной системы разрабатывают проект защиты, в котором приводят данные о степени коррозионного воздействия окружающей среды. ГОСТ Р 51164-98 “Трубопроводы магистральные. Общие требования к защите от коррозии” предусматривает зоны повышенной опасности: вблизи водоемов, населенных пунктов, предприятий, загруженных трасс, крупных свалок, на обводненных и орошаемых участках.

В зависимости от условий прокладки трубопровода, предусматривают следующие методы:

- Специальные покрытия: для сталей разработано более 20 типов составов на основе ЛКМ, полимеров, металлов (цинк и никель);

- Ингибиторы: вещества, способные замедлить коррозию, применяются в рамках программ ингибирования в промышленных отраслях и при транспортировке элементов металлоконструкций;

- Легирование: изменение химического состава сталей с помощью хрома, никеля, марганца и других металлов снижает скорость коррозионного разрушения путем связывания железа на молекулярном уровне, что делает его неактивным;

- Контроль уровня влажности. В помещениях поддерживают микроклимат пригодный для жилья и сохранности оборудования.

При выборе методов защиты используют отраслевые стандарты, требования безопасности, нормы СНиП. Общая информация приведена в документах:

- ГОСТ ISO 9223 – оценка агрессивности атмосферы;

- ГОСТ 34667.1-2020 (ISO 12944-1:2017) – защита стальных конструкций с помощью ЛКМ;

- ГОСТ 9.905-2007 – Единая система защиты от коррозии.

Применение коррозионно-стойких составов при транспортировке веществ на большие расстояния сегодня наиболее перспективный и экономически-целесообразный метод. Углеродистые и низколегированные сплавы обладают высокими механическими характеристиками. Благодаря ЛКМ срок службы можно значительно увеличить даже в особо агрессивных условиях. Кроме этого, покрытия защищают от блуждающих токов, биологических факторов.

Коррозия трубопроводов - причины и последствия. Часть 2. Трубопроводы водоснабжения

Продолжим цикл наших публикаций о коррозии трубопроводов различного назначения. В данном обзоре затронем вид трубопроводов, с которым мы очень часто сталкиваемся в повседневной жизни: в домашнем хозяйстве, в учебных заведениях, в медицинских учреждениях, в ресторанах, в гостиницах и на производстве - трубопроводы систем горячего и холодного водоснабжения. Современный человек не может жить без постоянной работы этих водопроводных систем. Короткий летний период отключения горячей воды для профилактических работ воспринимается некоторыми городскими жителями катастрофой. Однако, не всем известно, что для обеспечения безаварийной эксплуатации водопроводных систем приходится прикладывать много усилий. Коррозия водопроводных труб ежегодно приводит к огромному количеству аварий и потерям сотен миллионов рублей. О видах коррозии водопроводов и способах ее предотвращения мы и поговорим в настоящем обзоре.

Наружная коррозия водопроводов протекает в случае прокладки трубопроводов в земле или в тоннелях, заполняемых постоянно или сезонно водой, и может быть разделена на электрохимическую, биокоррозию и коррозию под действием блуждающих токов. Основные механизмы такой коррозии аналогичны соответствующим механизмам, присущим магистральным и промысловым трубопроводам (о них можно прочитать более подробно здесь или здесь ). В данной статье остановимся только на некоторых нюансах наружной коррозии, характерных именно для водопроводных систем.

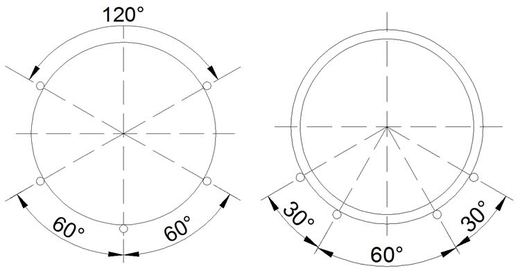

Одним из таких нюансов является коррозия трубопроводов, проложенных в различных подземных каналах и тоннелях. В случае слабой герметизации таких тоннелей их постоянно или сезонно, в период наибольшей увлажненности грунта, может затапливать почвенными водами, причем как полностью, так и частично. В таком случае, для увеличения эффективности катодной защиты, необходимо применять специальные системы защиты. Одним из нестандартных вариантов является применение так называемых стержневых протекторов, устанавливаемых на поверхности трубопроводов или на поверхности теплоизоляционной конструкции водопроводных систем и систем теплоснабжения. Варианты схем расположения таких протекторов выбираются в зависимости от потенциальной опасности затопления канала - полностью или частично. Примеры схем размещения таких протекторных систем на поверхности трубопровода показаны на рисунке ниже. Для более подробного ознакомления с системами противокоррозионной защиты внешней поверхности трубопроводов канальной (и бесканальной) прокладки рекомендуем обратиться к СТО НОСТРОЙ 2.18.116-2013 «Инженерные сети наружные. Трубопроводы тепловых сетей. Защита от коррозии. Технические требования, правила и контроль выполнения работ», разработанному ООО «Трансэнергострой».

Расположение стержневых протекторов на поверхности трубопровода

Перейдем к процессам внутренней коррозии водопроводных систем и теплосетей. Сразу следует отметить, что во многих случаях коррозионный отказ водопровода или теплопровода связан с совместным действием процессов наружной и внутренней коррозии. Механизм совместного действия примерно такой. Самые распространённые внутренние коррозионные дефекты стенок трубопровода - сквозные язва и питтинг, маленькие отверстия в стенке трубы. Потери воды через такие «дырки» невелики, поэтому их трудно вовремя обнаружить и устранить. Выходящая вода из такого отверстия растекается по наружной поверхности металла тонким слоем. Этот слой поверхностной воды является электролитом, в котором протекают электрохимические реакции, способствующие протеканию наружной коррозии на большой площади трубы, а также разрушающие гидро- и теплоизоляцию. В результате стенки трубопровода на большой поверхности утончаются, что приводит к отказу с масштабными потерями воды. Таким образом, внутренняя коррозия является первопричиной многих отказов на трубопроводах водоснабжения и теплосетей, хотя на первый взгляд причиной является наружная коррозия.

Основной механизм коррозии водопроводов и тепловых сетей - электрохимический. Скорость внутренней коррозии теплосети и систем водоснабжения зависит от состава и характеристики воды: значения водородного показателя рН, содержания растворенного кислорода, углекислого газа, наличия хлоридов и сульфатов, микроорганизмов, температуры, давления, скорости движения воды, эрозии, контактной коррозии (наличие фасонных частей из разноименных металлов).

Главная сложность в определении механизмов коррозионного разрушения - разностороннее действие большинства вышеописанных факторов внутреннего коррозионного разрушения. В зависимости от внешних условий и сочетаний всех факторов изменения в каком-то одном факторе могут приводить как к торможению, так и к ускорению внутренней коррозии водопроводных систем. Например, наличие в воде растворенного углекислого газа и, соответственно, карбонатов кальция, магния или натрия может приводить как к образованию стабильных гомогенных защитных пленок нерастворимых карбонатов на всей поверхности трубы и торможению процесса коррозии, так и к образованию нестабильных осадков и негомогенных пленок, что ускоряет коррозионное разрушение.

Влияние кислорода на скорость коррозии стали также проявляется в двух противоположных направлениях. С одной стороны кислород увеличивает скорость коррозионного процесса, так как эффективно деполяризует катодные участки, с другой стороны - оказывает пассивирующее действие на поверхность стали, замедляя коррозию. Следует отметить, что кислородная коррозия стали в горячей воде носит, преимущественно, язвенный характер и приводит к образованию сквозных дефектов.

Внутренняя коррозия трубопровода ГВС - до и после очистки от продуктов коррозии

Внутренняя кислородная коррозия может ускоряться хлоридами и сульфатами, содержащимися в воде. Эти вещества являются активаторами коррозионного процесса, разрушая пассивные защитные пленки на поверхности металла. Например, хлорид-ионы при некоторых условиях замещают собой кислород в защитной оксидной пленке, что приводит к образованию в ней пор, в которых и начинается ускоренное локальное коррозионное разрушение с образованием язв. Сульфаты ускоряют коррозию непосредственно, увеличивая электропроводность водной среды, и косвенно, способствуя развитию биологической коррозии.

С повышением температуры водной среды скорость коррозии стали обычно возрастает. Но для открытых систем, из которых растворенный кислород может улетучиваться в атмосферу, т.е. концентрация растворенного кислорода в воде уменьшается, скорость коррозии после 80 °C падает до очень низкого значения, хотя в закрытых системах скорость коррозии продолжает расти по линейной зависимости. Следует отметить, что оптимальная температура горячей воды для продления срока службы трубопроводов и их защиты от коррозии должна быть в границах от 45 дo 50 °C. Однако, в связи с санитарными требованиями по предотвращению развития в трубопроводных системах бактерии Legionella, температура горячей воды поддерживается не менее 60 °C.

В сетях горячего водоснабжения также иногда наблюдается биокоррозия при температурах 60-70 °C при малых скоростях движения воды - застое, при наличии в воде органических веществ и сульфатов. Многие виды бактерий являются активными коррозионными агентами. Наибольшее значение имеют группы бактерий, участвующих в превращениях железа и серы. Железобактерии, например Gallionella, поселяясь в трубах, образуют на их стенках слизистые скопления, обладающие высокой механической прочностью и поэтому не смываемые током воды. Участки под колониями бактерий оказываются изолированными от воды и доступ кислорода к ним затруднен. Таким образом, развитие железобактерий приводит к образованию на поверхности трубы зон с различной степенью аэрации, т.е. создаются условия для развития коррозии.

Сульфатредуцирующие бактерии восстанавливают сульфат-ионы, содержащиеся в водной среде до сероводорода H2S, который химически растворяет сталь с образованием сульфидов железа, придающего воде темный цвет и неприятный сероводородный запах. Еще один тип бактерий, тионовые, окисляют серу, тиосульфаты, тионаты до серной кислоты, которая также напрямую участвует в химической коррозии стали.

Одним из дополнительных и необычных механизмов коррозионного разрушения внутренних водопроводных систем является коррозия с участием токов утечки. Токи утечки - это токи других электропотребителей, которые тем или иным способом попадают в трубопровод. Трубопровод является протяженным проводником, поэтому место выхода такого тока из трубопровода, которое и является основным местом его разрушения, может быть довольно далеко от места входа. Действие токов утечки на водопроводные системы в целом приводит к тем же последствиям, что и коррозионное действие постоянных и переменных блуждающих токов, хотя токи утечки могут активировать и процессы электрохимической коррозии.

Основными причинами возникновения токов утечки и попадания их на трубопроводы являются:

- непрофессиональная эксплуатация действующей системы электроснабжения, например, преднамеренное использование трубопроводных систем в качестве нулевых рабочих проводников, подключение нулевого рабочего проводника к клемме нулевого защитного и наоборот и т.д.;

- неправильное подключение электропотребителей (водонагревательные котлы, стиральные машины и т.д.), связывающих трубопроводные системы с системой электроснабжения зданий;

- возникающие в процессе эксплуатации повреждения изоляции кабельных линий и/или электрооборудования, механические повреждения нулевых рабочих проводников.

Выявление токов утечки в водопроводных системах - сложный и трудоемкий процесс. Обычно данные работы выполняются в следующей последовательности:

- Определение наиболее вероятных источников тока и возможности их попадания на металлоконструкции и трубопроводы здания.

- Выполнение комплекса диагностических электрометрических работ по выявлению токов утечки.

- Выполнение полного комплекса стандартных проверок электроустановки здания.

- Выполнение проверок наличия, правильности выбора сечений и монтажа нулевых защитных проводников.

- Устранение токов утечки.

Диагностика токов утечки

Переходя к технологиям защиты от коррозии трубопроводных систем, также обратим особое внимание на внутренний коррозионный процесс. Наружная поверхность таких трубопроводов обеспечивается средствами противокоррозионной защиты аналогично любым другим трубопроводам. Защита внутренней поверхности в основном сконцентрирована на 2х направлениях - создание барьерных защит между металлом и средой, и снижение коррозионной активности самой среды. Использование более коррозионно-стойких нержавеющих труб в данной статье рассматриваться не будет - при наличии интереса к данной тематике с кратким обзором коррозионных свойств нержавейки можно ознакомиться здесь .

В качестве примера первого способа защиты следует указать на применение защитных покрытий из материалов, обладающих более благоприятной противокоррозионной стойкостью по сравнению с углеродистой сталью - лакокрасочные, цинковые покрытия и т.д. Здесь, правда, опять может проявиться «разносторонность» коррозионных процессов. Например, цинковое покрытие, служащее коррозионным барьером и, при необходимости, жертвенным анодом, при повышении температуры выше 60-70 °C начинает ускорять коррозию самой углеродной стали.

Примерами снижения коррозионной активности среды являются:

- коррозионно-безопасные технологии устройства водопроводных систем (исключение подсосов воздуха, застойных зон, наличие постоянной циркуляции воды, поддержание оптимальной температуры, создание условий для образования стабильных естественных защитных слоев и т.д.).

- стабильное поддержание в воде заданных эксплуатационных норм допустимого содержания взвешенных веществ, солей, органических примесей.

- деаэрация воды.

- ингибирование воды.

Универсальных средств защиты от микробиологической коррозии не существует. Применяется химическая дезинфекция - хлорирование и купоросование воды (в месте водозабора), а также обработка воды ионами меди и серебра, йодом и озоном, и физическая дезинфекция с помощью ультрафиолетового и ультразвукового облучения.

Подводя итоги написанному, можно сказать, что проблема внешней и внутренней коррозии систем теплоснабжения и ГВС стоит очень остро. Решать ее необходимо, разбирая каждый частный случай отдельно, особенно, если рассматривается система индивидуального отопления и подготовки и потребления горячей воды, так как в этом случае подготовка воды для систем осуществляется, как правило, самостоятельно, без использования подготовленной воды на ТЭЦ или тепловых пунктах.

Тэги: блуждающие токи, водопроводы, водоснабжение, ГВС, защита от коррозии, кислород, коррозия, коррозия водопроводных труб, теплосети, токи утечки

Коррозия трубопроводов - причины и последствия. Часть 1. Магистральные трубопроводы

Трубопроводный транспорт - самый распространенный способ доставки жидких и газообразных сред в мире. Небольшие внутренние трубопроводы есть в каждом современном доме, в населенных пунктах построены сети надземных и подземных распределительных трубопроводов, все регионы нашей страны соединены системой магистрального трубопроводного транспорта. Трубопроводы транспортируют воду, нефть и нефтепродукты, газ и т.д. В нашей стране был построен даже уникальный трубопровод транспорта аммиака. Большинство отечественных эксплуатируемых трубопроводов - металлические, главная причина их разрушений - коррозия, а видов коррозии - множество. В данном обзоре мы кратко рассмотрим основные виды коррозии трубопроводов в зависимости от их назначения, а также немного поговорим о последствиях коррозионных аварий.

Причины коррозии всегда определяются свойствами коррозионно-опасной среды, с которой контактирует внутренняя и наружная поверхность трубопровода. Коррозия внутренней поверхности трубопроводов имеет место в основном при перекачке водных сред, особенно если в них растворены коррозионно-опасные вещества: соли, кислоты, щелочи и т.д. Такая ситуация реализуется на всех водоводах, в частности в системах отопления и горячего водоснабжения, системах нефтесбора (помним, что в РФ в добываемой из скважин нефти содержится до 99% воды!), сточных водах промышленных предприятий. Самый опасный последний случай. Коррозия наружной поверхности зависит от способа прокладки трубопровода и примененных конструктивных решений. Например, при прокладке методом «труба в трубе» коррозия наружной поверхности не происходит. При прокладке трубопровода на воздухе протекает атмосферная коррозия, которая практически не приводит к нарушению целостности трубопровода (образованию сквозных дефектов). Процессу атмосферной коррозии мы уже посвятили отдельный обзор , поэтому в данной статье к этому вопросу возвращаться не будем. Основная опасность коррозионного разрушения наружной поверхности трубопроводов возникает при подземной прокладке, причем назначение трубопровода в данном случае не слишком принципиально. За небольшим исключением, все типы трубопроводов под землей корродируют одинаково. Отдельный вопрос - подводная коррозия трубопроводов, проложенных по дну, без заглубления в грунт. Правда этот сугубо специфичный вид коррозии касается всего нескольких объектов в РФ - морских магистральных газопроводов, например, Голубой поток и Северный поток, а также нескольких промысловых трубопроводов в Каспийском, Черном и северных морях. В связи с крайней узостью заинтересованного круга лиц и специфичностью процессов морская коррозии наружной поверхности трубопроводов в этом обзоре также не будет затрагиваться.

Итак, мы начинаем. В данном обзоре, разделенном на несколько частей, мы отдельно и подробно рассмотрим возможные механизмы коррозии следующих видов трубопроводов, классифицированных по их функциональному назначению:

- магистральные трубопроводы;

- промысловые трубопроводы месторождений нефти и газа;

- трубопроводы систем отопления, горячего и холодного водоснабжения;

- трубопроводы промышленных сточных вод.

Начнем, пожалуй, с наиболее простых с коррозионной точки зрения объектов - магистральных трубопроводов транспорта нефти, газа, аммиака, нефтепродуктов и т.д.

Коррозия магистральных трубопроводов

Пожалуй, это самый хорошо изученный и систематизированный вид коррозии трубопроводов. По крайней мере, магистральные трубопроводы - это единственный вид трубопроводов, защита от коррозии которых регламентируется отдельным национальным стандартом ГОСТ Р 51164-98* «Трубопроводы стальные магистральные. Общие требования к защите от коррозии». Конечно, ГОСТ Р 51164-98* в основном посвящен методам противокоррозионной защиты, а не механизмам коррозионного разрушения, однако, при его внимательном изучении можно выделить и определенную систематизацию опасности коррозии магистральных трубопроводов в зависимости от ее механизма. Сразу следует отметить, что магистральные трубопроводы используются для транспорта подготовленных коррозионно-инертных продуктов, поэтому для них опасность представляет только наружная коррозия, причем на участках надземной прокладки только сравнительно неопасная атмосферная коррозия . Далее наш обзор будет посвящен только участкам магистральных трубопроводов подземной прокладки.

Итак, ГОСТ выделяет 3 вида участков магистральных трубопроводов, подверженных особым коррозионным опасностям: участки высокой коррозионной опасности, участки повышенной коррозионной опасности и коррозионно-опасные участки. Среди критериев ГОСТ, касающихся механизмов коррозии и позволяющих отнести некоторые участки трубопроводов к особо опасным участкам, можно выделить следующие критерии участков повышенной коррозионной опасности:

- блуждающие токи от источников постоянного тока;

- микробиологическая коррозия;

- коррозионное растрескивание под напряжением.

Дополнительно, ГОСТ относит к участкам повышенной коррозионной опасности участки прокладки магистральных трубопроводов, на которых может резко возрасти опасность обычной почвенной коррозии:

- участки трубопроводов в засоленных почвах любого района страны (солончаковых, солонцах, солодях, сорах и др.);

- участки трубопроводов на участках промышленных и бытовых стоков, свалок мусора и шлака;

- участки трубопроводов с температурой транспортируемого продукта выше 303 К (30 °С).

Обобщая вышесказанное, а также многолетний опыт эксплуатации и диагностики, можно резюмировать, что на магистральных трубопроводах подземной прокладки в основном реализуются следующие виды коррозионного разрушения:

- почвенная электрохимическая коррозия;

- коррозия блуждающими токами от источников постоянного тока;

- коррозия блуждающими токами от источников переменного тока (на участках пересечений и реже сближений с ВЛ 110 кВ и выше);

- коррозионное растрескивание под напряжением (свойственно преимущественно магистральным газопроводам);

- микробиологическая коррозия (на участках, где почва вокруг трубопровода заражена микроорганизмами).

Почвенная электрохимическая коррозия

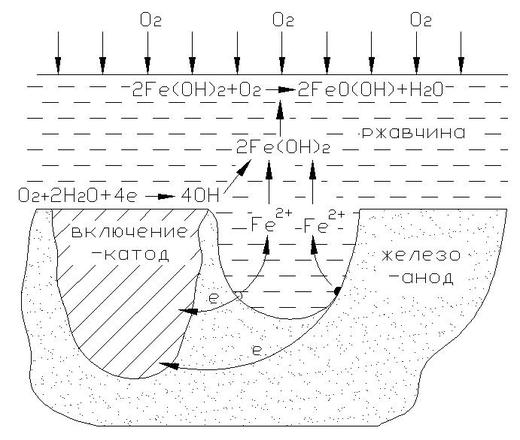

Коррозия подземных трубопроводов протекает по электрохимическому механизму, базирующемуся на возникновении разности потенциалов между различными участками трубопровода, и, как следствие, возникновении тока коррозии. В результате протекания тока коррозии участки металла на анодных зонах растворяются и переходят в грунт, где впоследствии взаимодействуют с почвенным электролитом, образуя ржавчину.

Механизм электрохимической коррозии

Одной из наиболее важных особенностей трубопроводов, с точки зрения коррозии, является их большая протяженность. При своей большой протяженности подземные линии проходят через почвы различного состава и строения, различной влажности и аэрации. Все это создает возможность возникновения значительных разностей потенциалов между отдельными частями подземной линии. Так как трубопроводы имеют высокую проводимость, то на них легко образуются коррозионные гальванопары, имеющие иногда протяженность в десятки и даже сотни метров.

Так как при этом часто создаются большие плотности тока на анодных участках, это сильно увеличивает скорость коррозии. Существенным для развития коррозии оказывается и то, что подземные линии укладываются на такой глубине, где всегда сохраняется некоторая влажность, обеспечивающая течение коррозионных процессов. На глубине заложения трубопроводов температура редко снижается ниже 0 0 С и это также способствует коррозии. Благоприятствует развитию коррозии на подземных трубопроводах и наличие на поверхности труб прокатной окалины, которая далеко не всегда удаляется при очистке.

Было установлено наличие прямой зависимости между площадью, подвергающейся коррозии, и глубиной коррозионного разрушения. Это объясняется тем, что на большей поверхности металла существует большая возможность создания более тяжелых коррозионных условий. В частности, этим объясняется, что другие стальные подземные сооружения, помимо трубопроводов, при прочих равных условиях разрушаются электрохимической коррозией медленнее.

Коррозионная агрессивность самих почв определяется их структурой, гранулометрическим составом, удельным электрическим сопротивлением, влажностью, воздухопроницаемостью, рН и др. Обычно коррозионную агрессивность грунта по отношению к углеродистым сталям оценивают по удельному электрическому сопротивлению грунта, средней плотности катодного тока при смещении электродного потенциала на 100 мВ отрицательнее коррозионного потенциала стали, градиенту естественных потенциалов свободной коррозии на участке трубопровода.

Коррозия блуждающими токами от источников постоянного тока

Блуждающие токи - это токи антропогенного происхождения, протекающие в земле и в подземных металлических конструкциях. Такие токи возникают за счет утечек в землю токов эксплуатируемых устройств и сооружений, работающих на постоянном токе, в частности железных дорог на постоянном токе, электросварочных аппаратов, систем катодной защиты сторонних объектов и т.д., и т.п. Как известно, электрический ток всегда стремится двигаться по пути наименьшего сопротивления, поэтому при наличии в зоне распространения блуждающих токов в земле подземных протяженных металлических трубопроводов, электропроводность которых в разы больше электропроводности почвы, блуждающий ток будет протекать именно по ним. В наиболее удачном месте (с точки зрения того же самого принципа наименьшего сопротивления) блуждающий ток стечет с трубопровода обратно в землю и вернется к своему источнику. При этом участок трубопровода, из которого блуждающий ток выходит в землю, является анодом, а та часть трубопровода, где блуждающий ток попадает в него, является катодом. На анодных участках блуждающие токи повышенной плотности вызывают значительные коррозионные повреждения трубопроводов, скорость коррозии на них практически неограниченна и может достигать гигантских значений 10-20 мм/год.

Коррозия блуждающими токами от источников переменного тока

Данный вид коррозии встречается в местах сближения и параллельного следования ВЛ напряжением 110 кВ и выше и магистральных трубопроводов. Это явление уже подробно освещено на нашем сайте в специальном обзоре и в настоящей статье дополнительно рассматриваться не будет.

Коррозионное растрескивание под напряжением (КРН) или стресс-коррозия

Коррозионное растрескивание под напряжением в магистральных трубопроводах (в основном газопроводах) развивается в результате одновременного воздействия на металл коррозионной среды и растягивающих напряжений. Благодаря проведенным исследованиям, в настоящее время сформировалась водородно-коррозионная теория развития КРН в трубопроводах.

Формирование и развитие микротрещин в металле происходит в результате наводораживания трубной стали в местах дислокаций и вакансий кристаллической решетки и роста в них внутреннего давления до значений, превышающих эквивалент энергии связи атомов решетки. Само наводораживание происходит вследствие протекающих процессов диффузии протонов (H+), образующихся в результате гидролиза воды при повышенных потенциалах катодной защиты, диссоциации ряда неорганических соединений, таких как гидрокарбонаты, гидросульфиды и сульфиды, нитраты, аммонаты, фосфаты и т.д., жизнедеятельности сульфатвосстанавливающих организмов.

После раскрытия трещин на поверхности трубы в местах повреждения изоляционного покрытия трубопровода происходит ускорение трещинообразования за счет коррозионного влияния электролита грунта, проникающего в трещины.

Конечный этап деструкции (включая долом трещин) контролируется условиями механической нагрузки на трубопровод, напряженно-деформированным состоянием трубной стали, а также ее прочностными характеристиками.

Микробиологической коррозией (или биокоррозией) называют коррозию металла, которая возникает в результате жизнедеятельности микроорганизмов. В почвах и природных поверхностных водах содержится огромное количество микроорганизмов - бактерии, грибки, водоросли, простейшие и т.д. В настоящее время установлено, коррозию металла инициируют в большинстве случаев именно бактерии из-за высокой скорости их размножения и активности в химических преобразованиях окружающей среды. Для протекания процесса микробиологической коррозии вызывающие её бактерии должны находиться во влажной или водной среде, также им нужен азот, минеральные соли и ряд других элементов. Необходимо наличие вполне определённых внешних условий, при которых они начинают активно размножаться вблизи трубопровода, таких как:

- температура;

- давление;

- освещённость;

- концентрация водородных ионов;

- концентрация кислорода.

Микроорганизмы могут вызывать коррозию путём продуцирования веществ, вызывающих коррозию (например, кислот), создавая на поверхности металла условия, которые обуславливают появление на поверхности металла разности потенциалов и образования дополнительных анодных и катодных зон, с дальнейшим протеканием коррозионного процесса по электрохимическому механизму.

В случае магистральных трубопроводов наиболее часто встречается микробиологическая коррозия, инициируемая сульфатвосстанавливающими бактериями. Под действием этих бактерий на трубах образуются отдельные каверны. Продукты коррозии имеют чёрный цвет и запах сероводорода. Они содержат около 40% двухвалентного железа и 5% серы в виде сульфидов. Сульфатвосстанавливающие бактерии присутствуют практически во всех грунтах, но заметный коррозионный процесс происходит только тогда, когда присутствует их относительно большое число.

Итак, в настоящей статье мы кратко изложили виды и механизмы коррозии магистральных трубопроводов. Продолжение начатой темы, посвященное водопроводным системам, читайте здесь .

Тэги: атмосферная коррозия, коррозионная опасность, коррозионное разрушение, коррозионное растрескивание под напряжением, коррозия блуждающими токами, коррозия трубопроводов, КРН, магистральные трубопроводы, микробиологическая коррозия, подводная коррозия, почвенная электрохимическая коррозия, промысловые трубопроводы, электрохимическая коррозия

Коррозия магистральных трубопроводов

Срок службы трубопровода определяется скоростью коррозии. Разрушение вследствие коррозионного износа инженерных сетей влечет за собой финансовые потери и представляет угрозу экологии, безопасности труда, ухудшает качество транспортируемого продукта. Коррозионному поражению подвержены ответственные элементы систем: регулирующие и запорные устройства.

Причины коррозии трубопроводов бывают внешними и внутренними. К факторам внешней среды относят следующие виды негативных воздействий:

- Атмосферные;

- Почвенно-грунтовые;

- Биокоррозию;

- Блуждающие токи;

- Индуцированные переменные токи.

Внутренняя коррозия вызвана химическими свойствами передаваемых веществ завоздушиванием, динамическими нагрузками. Формирование осадочных отложений ускоряет процесс изменения структуры металла.

Коррозийное разрушение оборудования ежегодно обходится в миллиарды рублей: неэффективная эксплуатация, снижение транспортируемых объемов, ремонтные и сервисные расходы, аварии. Контроль коррозии трубопроводов осуществляется на основании нормативов Единой системы защиты от коррозии и старения (ЕСЗКС). Основной регулирующий документ для подземных сооружений ГОСТ 9.602-2016.

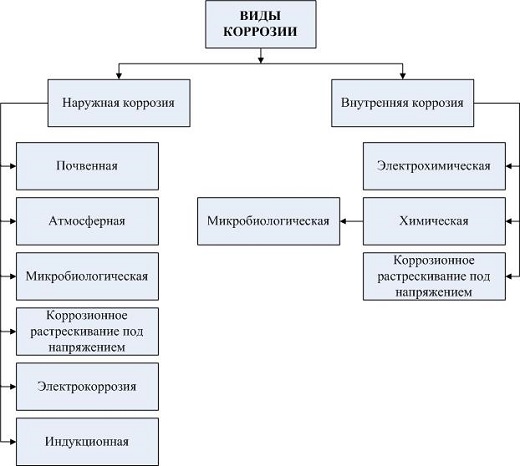

Виды коррозии трубопроводов

Железо активно реагирует с кислородом лишь при температуре +260 Со. В магистральных линиях не поддерживаются такие диапазоны, но окислительная реакция может быть спровоцирована конденсацией влаги в изолирующем слое, микрощелях сварных швов. Данное повреждение возникает при несоблюдении технологий прокладки и при длительном сроке службы.

Для магистралей характерны электрохимические механизмы разрушения. При химическом типе металл взаимодействует с окислителем без доступа влаги. При электрохимическом – влага присутствует, а вода, с растворенными в ней солями, служит электролитом.

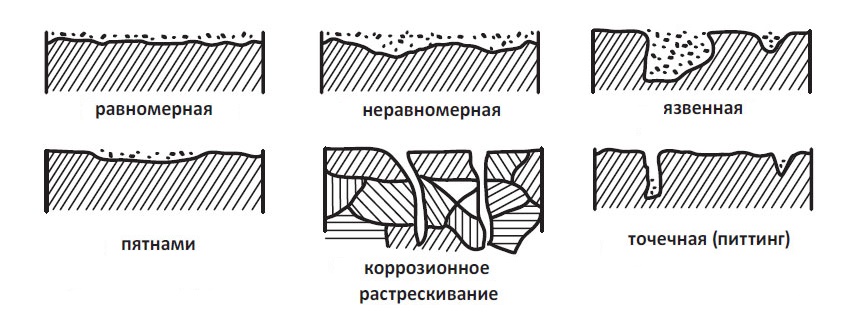

Принято различать два вида коррозионных разрушений:

- Общие: распределяются равномерно, рассчитываются при проектировании;

- Локальные: появляются под влиянием активной среды и растягивающих нагрузок.

Типы локальных разрушений:

- Язвенные: канавки на внешней стороне, обычно имеют небольшую глубину.

- Питтинговые: точечные поражения, имеющие большую глубину;

- Щелевые: появляются в соединительных зазорах деталей, быстро развиваются;

- Трещины: растут медленно до достижения критического значения, затем быстро приводят к аварии.

Для линий нефтегазовой промышленности дополнительную угрозу представляет заражение микроорганизмами. Наиболее опасно сульфатвосстанавливающие бактерии, продуцирующие сульфаты, сульфиты и большое количество сероводорода. Формирование биопленок приводит к отслаиванию защитных покрытий.

Защита магистральных трубопроводов от коррозии

Для увеличения срока службы элементов магистралей предусмотрен комплекс мер, соответствующий различным видам негативных воздействий. При укладке обустраивают дренаж, производят изоляцию соединений в зависимости от марки стали. Постоянно разрабатываются активные способы защиты трубопроводов от коррозии: снижение агрессивности среды, обработка бактерицидами газо- и нефтепроводов, введение веществ-ингибиторов.

Важную роль играют защитные покрытия трубопроводов от коррозии. Обработка химическими составами снижает электрохимическое воздействие, предотвращает формирование точечных процессов в микротрещинах. Кроме этого, внутренняя поверхность и арматура сохраняют гладкость, препятствуют образованию осадочных отложений. Промышленные отраслевые стандарты регламентируют свойства покрытий в зависимости от характеристик транспортируемой среды.

Классификация процессов внутренней и наружной коррозии на магистральных и промысловых трубопроводах

Коррозией (от лат. «corrosio» — «разъедание») металлов называется разрушение их поверхности в результате окисляющего воздействия окружающей среды. В процессе эксплуатации металлических магистральных и промысловых трубопроводов всегда происходит коррозия с образованием и развитием дефектов под воздействием внешних и внутренних факторов (воздействие коррозионной среды, статических и динамических напряжений, температуры и т.д.) и, как следствие, их разрушение. Коррозионное состояние трубопроводов определяется степенью коррозионного влияния на них окружающей среды и уровнем защиты от этого влияния.

Указанные скорости роста обусловлены протеканием нескольких видов коррозионных процессов, различающихся между собой по механизму протекания: химическая коррозия, электрохимическая коррозия и коррозионное растрескивание под напряжением.

Химическая коррозия металлов - это гетерогенное взаимодействие металла с коррозионной средой, при котором окисление металла и восстановление окислителя происходит одновременно. Движущей силой процесса химической коррозии является уменьшение общей свободной энергии системы окислитель-восстановитель вследствие протекания химической реакции. Наиболее распространенным видом химической коррозии является коррозия металлов в газах, особенно при повышенных температурах.

На объектах нефтегазового комплекса наиболее часто встречается электрохимическая коррозия. Причиной протекания данного процесса является возникновение на поверхности металла, соприкасающегося с электролитом, большого количества коррозионных гальванических элементов. Возникновение таких коррозионных элементов вызвано различными величинами собственных потенциалов отдельных участков поверхности металла.

Это различие потенциалов на поверхности металла обусловливается как внутренними, так и внешними факторами. К числу внутренних факторов относятся: природа металла, его кристаллическое строение, наличие внутренних напряжений, температура, различный характер обработки поверхности металла, наличие загрязнений в металле (сегрегации, шлак и т. д.). К числу внешних факторов, влияющих на возникновение различных потенциалов на поверхности металла, относятся: природа и концентрация электролита, его температура, скорость движения, доступ окислителей к поверхности металла. В результате наличия разных потенциалов на поверхности металла образуется коррозионный гальванический элемент, в цепи которого возникает электрический ток.

Важной особенностью коррозионного процесса является то, что разрушения при электрохимической коррозии происходят только на анодах, в то время как на катодах происходит процесс деполяризации и разрушение металла не имеет места.

Коррозионное растрескивание под напряжением (КРН) труб в подземных трубопроводах является одной из форм инициируемых внешней средой разрушений. Его определяют как макрохрупкое разрушение, развивающееся в результате одновременного воздействия на металл коррозионной среды и растягивающих напряжений. В отличие от воздействия общей и локальной коррозии КРН приводит к снижению несущей способности, как правило, без существенного изменения толщины стенок.

В то же время, для объектов нефтегазового комплекса наиболее естественно классифицировать процессы коррозионного разрушения на протекающие на наружной и внутренней поверхности металлического объекта. В зависимости от условий протекания различают несколько видов наружной или внутренней коррозии стальных сооружений добычи, транспортировки и хранения нефти и газа.

Наружная коррозия может быть подразделена на:

- почвенную коррозию, происходящую в условиях заложения металла в почву; , происходящую в условиях влажного воздуха;

- микробиологическую коррозию, вызываемую или усиливаемую микроорганизмами, содержащимися в грунте;

- коррозионное растрескивание под напряжением (КРН), вызываемое следующими последовательными процессами: наводораживание, коррозионное и механическое разрушение объекта; , вызываемую почвенными постоянными или переменными блуждающими токами от внешнего источника;

- индукционную коррозию, возникающую в результате индукционного влияния линий электроснабжения на участках их параллельного следования и пересечения.

Внутренняя коррозия сооружений нефтегазового комплекса обычно подразделяется на следующие классы:

- электрохимическую коррозию в водных растворах, имеющую место при соприкосновении металла с подтоварными пресными водами и водными растворами;

- химическую коррозию, вызванную прямым взаимодействием металла с окислителем;

- микробиологическую коррозию, вызываемую микроорганизмами, содержащимися в транспортируемом продукте; .

На практике часто приходится сталкиваться с одновременным совместным протеканием нескольких коррозионных процессов.

Читайте также: