Виды неразрушающего контроля металла

Обновлено: 26.04.2024

ГОСТ Р 56542-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Классификация видов и методов

Non-destructive testing. Classification of types and method

Дата введения 2020-11-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт оптико-физических измерений" (ФГУП "ВНИИОФИ")

2 ВНЕСЕН Техническим комитетом по ТК 371 "Неразрушающий контроль"

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает классификацию видов и методов неразрушающего контроля.

Настоящий стандарт допускается применять для проведения неразрушающего контроля на особо опасных и технически сложных объектах.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт:

ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

3 Термины и определения

3.1 Виды неразрушающего контроля

3.1.1 неразрушающий контроль; НК: Разработка и применение технических методов исследования материалов или деталей, узлов, компонентов изделий с целью оценки их целостности, свойств, состава и измерения геометрических характеристик путем обнаружения и локализации дефектов, измерения их параметров способами, не ухудшающими последующую эксплуатационную пригодность и надежность.

3.1.2 вид неразрушающего контроля: Группа методов неразрушающего контроля, в зависимости от физических явлений, положенных в его основу.

3.1.3 акустический неразрушающий контроль: Вид неразрушающего контроля, основанный на анализе параметров упругих волн, возбуждаемых и (или) возникающих в контролируемом объекте.

Примечание - При использовании возбуждаемых упругих волн ультразвукового диапазона частот (выше 20 кГц) допустимо применение термина "ультразвуковой" вместо термина "акустический".

3.1.4 вихретоковый неразрушающий контроль: Вид неразрушающего контроля, основанный на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в объекте контроля этим полем.

3.1.5 магнитный неразрушающий контроль: Вид неразрушающего контроля, основанный на регистрации магнитных полей рассеяния, возникающих над дефектами, или на определении магнитных свойств объекта контроля.

3.1.6 неразрушающий контроль проникающими веществами: Вид неразрушающего контроля, основанный на проникновении жидких веществ в полости на поверхности объекта контроля с целью их выявления.

Примечание - При визуальном осмотре поверхностных дефектов термин "проникающими веществами" может изменяться на "капиллярный", а при выявлении сквозных дефектов - на "течеискание".

3.1.7 оптический неразрушающий контроль: Вид неразрушающего контроля, основанный на анализе взаимодействия оптического излучения с объектом контроля.

3.1.8 радиационный неразрушающий контроль: Вид неразрушающего контроля, основанный на анализе параметров проникающего ионизирующего излучения после взаимодействия с контролируемым объектом.

Примечание - В наименовании видов контроля слово "радиационный" может заменяться словом, обозначающим конкретный метод ионизирующего излучения (например, рентгеновский, нейтронный и т.д.).

3.1.9 радиоволновой неразрушающий контроль: Вид неразрушающего контроля, основанный на анализе взаимодействия электромагнитного излучения радиоволнового диапазона с объектом контроля.

3.1.10 тепловой неразрушающий контроль: Вид неразрушающего контроля, основанный на регистрации температурных полей объекта контроля.

3.1.11 электрический неразрушающий контроль: Вид неразрушающего контроля, основанный на регистрации параметров электрического поля, взаимодействующего с объектом контроля или возникающего в объекте контроля в результате внешнего воздействия.

3.2 Методы неразрушающего контроля

По характеру взаимодействия физических полей или веществ с контролируемым объектом

Под контролируемым объектом подразумеваются материалы, полуфабрикаты и готовые изделия.

3.2.1 метод контроля: Правила применения определенных принципов и средств контроля.

3.2.2 автоэмиссионный метод: Метод неразрушающего контроля, основанный на генерации ионизирующего излучения веществом контролируемого объекта без активации его в процессе контроля.

3.2.3 акустико-эмиссионный метод: Метод неразрушающего контроля, основанный на анализе параметров упругих волн акустической эмиссии.

3.2.4 импедансный метод: Метод неразрушающего контроля, основанный на анализе изменения величины механического импеданса участка поверхности контролируемого объекта.

3.2.5 конвективный метод: Метод неразрушающего контроля, основанный на регистрации теплового потока, передаваемого контролируемому объекту в результате процесса конвекции.

3.2.6 магнитный метод: Метод неразрушающего контроля, основанный на измерении параметров магнитных полей, присутствующих или создаваемых в контролируемом объекте.

3.2.7 метод активационного анализа: Метод неразрушающего контроля, основанный на анализе ионизирующего излучения, источником которого является наведенная радиоактивность контролируемого объекта, возникшая в результате воздействия на него первичного ионизирующего излучения.

3.2.8 метод индуцированного излучения: Метод неразрушающего контроля, основанный на регистрации излучения, генерируемого контролируемым объектом при постороннем воздействии, например люминесценция, фотолюминесценция.

3.2.9 метод отраженного излучения (эхо-метод): Метод неразрушающего контроля, основанный на регистрации волн, полей или потока элементарных частиц, отраженных от дефекта или поверхности раздела двух сред.

3.2.10 метод прошедшего излучения: Метод неразрушающего контроля, основанный на регистрации волн, полей или потока элементарных частиц, прошедших сквозь контролируемый объект.

3.2.11 метод рассеянного излучения: Метод неразрушающего контроля, основанный на регистрации характеристик волн, полей или потока частиц, рассеянных от дефекта или поверхности раздела двух сред.

3.2.12 метод свободных колебаний: Метод неразрушающего контроля, основанный на регистрации параметров свободных механических колебаний, возбужденных в контролируемом объекте.

Полный текст этого документа доступен на портале с 20 до 24 часов по московскому времени 7 дней в неделю .

Также этот документ или информация о нем всегда доступны в профессиональных справочных системах «Техэксперт» и «Кодекс».

Неразрушающий контроль – какие задачи решает, где и как проводится?

Говоря по-простому, неразрушающий контроль – диагностика объекта с сохранением его целостности и работоспособности. Под объектом может подразумеваться газопровод, буровое оборудование, реакторная установка, резервуар для хранения нефти, грузоподъёмные механизмы… Без таких обследований не обходится ни одно предприятие в нефтехимической, газовой, атомной отрасли и т.д. Везде, где к промышленной безопасности предъявляются жёсткие требования. Неразрушающий контроль (НК) проводится в рамках технического диагностирования, освидетельствования и экспертизы промышленной безопасности зданий, сооружений и технических устройств (ТУ) на опасных производственных объектах (ОПО). Цель - получить первичную информацию об имеющихся дефектах, их морфологии, природе возникновения, количестве, размерах, местоположении. На основании этих данных выполняются расчёты прочности и остаточного ресурса. Всё это нужно для того, чтобы принять решение о дальнейшей эксплуатации объекта (либо выводе из эксплуатации). Ещё раньше НК проводится на этапе изготовления металлопроката (труб, листов, рельсов, прутков), соединительных деталей трубопроводов, арматуры, а также оборудования, работающего под избыточным давлением, и пр.

Где проводят неразрушающий контроль?

Примерный перечень опасных производственных объектов (зданий, сооружений, технических устройств) можно найти в СДАНК-01-2021 или СНК ОПО РОНКТД-03-2021 (в зависимости от того, в какой Системе НК необходимо пройти аттестацию для работы на объекте заказчика). В первом документе, например, содержится 12 категорий объектов, на каждом из которых предусмотрено проведение НК.

1. Оборудование, работающее под избыточным давлением. В старом документе ПБ 03-372-00 под этим пунктом числились объекты котлонадзора. По актуальным правилам к данной категории относятся паровые, водогрейные, энерготехнологические, электрические котлы, трубопроводы пара и горячей воды, баллоны, сосуды, работающие под давлением.

2. Наружные и внутренние газопроводы стальные и полиэтиленовые. К системам газоснабжения и газораспределения также относится газовое оборудование и узлы.

3. Подъёмные сооружения – вышки, грузоподъёмные краны (включая трубоукладчики и манипуляторы), эскалаторы, лифты, канатные дороги и фуникулёры.

4 и 5. Группа объектов, относящихся к горнорудной и угольной промышленности. Речь идёт о зданиях и сооружениях поверхностных комплексов рудников, шахтных подъёмных машинах, главных компрессорных установках и вентиляторах главного проветривания. Скажем честно, не самая распространённая область НК.

6. Оборудование нефтяной и газовой отрасли. Неразрушающий контроль магистральных газопроводов, нефтепроводов и нефтепродуктопроводов – одно из приоритетных направлений. К этой же категории относят буровые вышки, инструмент, агрегаты и пр.

7. Оборудование металлургической промышленности – газопроводы технологических газов, цапфы ковшей, металлоконструкций сооружений, технических устройств и зданий.

8. Оборудование взрывопожароопасных и химических опасных производств. Самая многочисленная группа объектов с точки зрения неразрушающего контроля. Здесь и резервуары, и изотермические хранилища, и печи, и аммиачные холодильные установки, и цистерны, и котлы, и арматура, и технологические трубопроводы, и много чего ещё.

10. Объекты хранения и переработки растительного сырья. В эту категорию включены молотковые дробилки, радиальные и центробежные вентиляторы, воздушные турбокомпрессоры и пр.

11. Здания и сооружения. Это категория строительных объектов - металлических, бетонных, железобетонных, каменных и армокаменных конструкций.

Разумеется, список не исчерпывающий. Есть ещё судостроение, авиа- и ракетостроение, атомная энергетика, машиностроение и многое другое. В системе СНК ОПО РОНКТД перечень объектов выглядит иначе - он был идентичен перечню ТУ ОПО из Системы аттестации персонала, технологий и оборудования сварочного производства.

Основные группы методов неразрушающего контроля

Их классификация изложена в ГОСТ Р 56542-2015. В зависимости от физической «природы» методов дефектоскопии выделяют следующие их виды.

Магнитный контроль

- усталостных, закалочных, шлифовочных, ковочных и иных трещин,

- волосовин,

- неметаллических включений,

- флокенов,

- несплавлений и прочих несплошностей.

Вихретоковый контроль

- обнаруживать даже микроскопические дефекты,

- измерять толщину тонкостенного трубного и листового проката,

- оценивать качество термообработки,

- определять глубину поверхностных трещин и пр.

Контроль проникающими веществами

Данный вид НК считается одним из самых эффективных, простых и доступных методов для обнаружения дефектов, сквозных и поверхностных. Контроль проникающими веществами подразделяется на течеискание (ПВТ) и капиллярный контроль (ПВК). Технология ПВК предполагает применение специальных индикаторных жидкостей – пенетранта и проявителя. Перед проведением и по завершении осмотра индикаторного рисунка поверхность обрабатывают очистителем. Такой метод неразрушающего контроля ещё называют цветным (ЦД, ПВК). Заполненные пенетрантом несплошности, трещины, складки, несплавления окрашиваются в характерный цвет (чаще всего, красный). На белом фоне остальной поверхности они резко контрастируют, что и позволяет выявлять мельчайшие дефекты. Наиболее существенный недостаток метода – токсичность, повышенные требования к вентиляции в рабочей зоне и средствам индивидуальной защиты дефектоскописта. Что касается течеискания, то оно предназначается для поиска сквозных дефектов и объединяет массу методов. Самый популярный из них - вакуумирование (пузырьковый метод).

Ультразвуковой контроль

- позволяет обнаруживать наиболее критичные дефекты;

- абсолютно безопасна для оператора – в отличие от капиллярного или радиационного контроля;

- подходит как для металлических, так и для неметаллических материалов;

- отлично «вписывается» на производственных предприятиях и полевых объектах, где предъявляются высокие требования к производительности;

- обеспечивает наглядность контроля (у новейших дефектоскопов есть функции построения В-, С-сканов, профилей дна изделия и пр.).

- требовательна к качеству поверхности, её шероховатости (нужно предварительно зачищать, удалять окалину, ржавчину, загрязнения, остатки ЛКМ);

- не очень эффективна для обследования металлов с крупнозернистой структурой;

- предъявляет высокие требования к техническим средствам и квалификации оператора – для точной классификации дефектов и оценки их фактических размеров.

Радиационный контроль

- трещины;

- поры;

- вольфрамовые и шлаковые включения;

- подрезы;

- превышение проплава;

- выпуклость и вогнутость сварных соединений.

- трещины и непровары с раскрытием меньше 0.1 мм (при радиационной толщине в пределах 40 мм), 0.2 мм (при радиационной толщине 40–100 мм) либо 0.3 мм (при толщине в диапазоне 100–150 мм);

- дефекты, протяжённость которых в направлении излучения меньше, чем удвоенное значение абсолютной чувствительности контроля;

- трещины и непровары с плоскостью раскрытия, отличной от направления просвечивания.

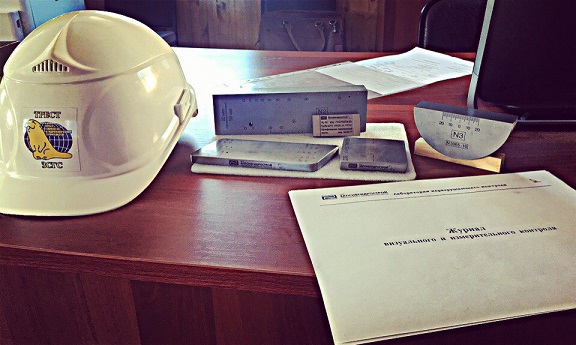

Визуальный и измерительный контроль

ВИК – бюджетный и технически самый простой метод неразрушающего контроля с минимальными трудозатратами, один из основных в группе оптических методов. Осмотр объекта – базовый этап, предшествующий другим видам диагностики. Основной металл и сварные соединения проверяют на предмет наличия ржавчины, прожогов, вмятин, заусенцев, наплывов. Дополнительно измеряют форму и размеры кромок, сборочных единиц под сварку, размеры прихваток, перекрытий деталей в нахлёсточных соединениях и т.д. Ключевые руководящие документы для этого метода – РД 03-606-03 (отменён с 01.01.2021 года, но пока применяется в качестве методического источника) и ГОСТ Р ИСО 16737-2014. Для проведения визуального и измерительного контроля используется обширный арсенал инструментов и принадлежностей – лупы, шаблоны сварщика, рулетки, угольники, штангенциркули, линейки и многое другое. Для большего удобства приспособления комплектуются в наборы.

Тепловой контроль

Этот вид неразрушающего контроля основан на том, чтобы зафиксировать инфракрасное излучение (тепловое поле) и преобразовать его в видимый спектр – для последующего анализа. Пример такого подхода – тепловизионная съёмка. Применение тепловизоров, измерителей точки росы, пирометров и прочих приборов для термографических обследований позволяет оценивать качество теплоизоляции, выполнять энергоаудит зданий и сооружений, проводить строительную экспертизу и пр. Термография как вид обследования – эффективный способ проверки промышленных машин и оборудования на предмет наличия перегревающихся узлов. Тем самым можно определить степень их износа и определить вероятность выхода из строя.

Кто проводит неразрушающий контроль и диагностику

Данными работами занимаются лаборатории, аттестованные согласно СДАНК-01-2021 или СНК ОПО РОНКТД-03-2021 (в зависимости от того, в какой Системе НК необходимо пройти аттестацию для работы на объекте заказчика), и специалисты НК, аттестованные по СДАНК-02-2021 или СНК ОПО РОНКТД-02-2021. При этом они допускаются только на те объекты и проводят контроль только теми методами, на которых распространяется область аттестации. Их перечень указывается в свидетельствах об аттестации и квалификационных удостоверениях. За достоверность результатов НК дефектоскописты несут личную экономическую и уголовную ответственность. Подготовка и сертификация персонала по неразрушающему контролю осуществляется, в частности, согласно ГОСТ Р 54795-2011. Специалисту может быть присвоен I, II или III (самый высокий) уровень. Для этого необходимо пройти обучение (продолжительность строго регламентирована для каждого метода), медицинскую комиссию и сдать квалификационные экзамены.

Виды неразрушающего контроля металла

Методы неразрушающего контроля: краткий сводный обзор

На сегодняшний день методы неразрушающего контроля представлены многочисленными подвидами. Сходство между ними проявляется в том, что все они направлены на определение качества объектов и не предполагают при этом нарушения их функциональных и физических характеристик. К объектам относятся изделия, полуфабрикаты, конструкции, материалы и пр.

Пожалуй, один из ключевых документов, где описаны методы неразрушающего контроля, − ГОСТ 18353-79. Знать его должен, бесспорно, каждый, кто связан с нелегким ремеслом дефектоскопии. Стандарт называется «Контроль неразрушающий. Классификация видов и методов».

Общее представление

Вернемся, однако, к сути вопроса. Очевидно, что физические характеристики металлов и сплавов со временем, под действием нагрузок могут меняться. К таким параметрам относится электропроводность, магнитная проницаемость, упругость, однородность и пр. Методы неразрушающего контроля предназначены для того, чтобы обнаруживать эти изменения и устанавливать их причину. Неоспоримые преимущества таких технологий состоят в следующем.

• Скорость.

• Достоверность результатов.

• Большой потенциал для механизации и автоматизации.

• Возможность исследования объектов сложной конфигурации, в непростых условиях.

Рассмотрим некоторые методы неразрушающего контроля более детально.

Ультразвуковой метод неразрушающего контроля

Идея состоит в том, чтобы регистрировать параметры упругих колебаний, создаваемых в исследуемом объекте. Технология хороша для выявления внутренних и поверхностных дефектов. Ультразвуковой метод неразрушающего контроля оптимально подходит для обнаружения:

• неоднородностей структуры,

• нарушений сплошности,

• коррозии,

• нарушений сварки,

• пайки,

• склейки и пр.

На основании результатов такой диагностики можно судить о физико-механических свойствах металлов, не разрушая их. Ультразвуковой метод неразрушающего контроля числится в «семье» акустических методов, куда входит также эхо-импульсный, теневой, резонансный метод и др.

Магнитопорошковый метод неразрушающего контроля

Применяется для выявления подповерхностных и поверхностных дефектов. Технология предполагает использование суспензии (специального порошка). Магнитопорошковый метод неразрушающего контроля применяется на многих предприятиях, занимающихся производством, ремонтом и эксплуатацией различного оборудования. Такая диагностика отлично подходит для поиска:

• поверхностных трещин,

• волосовин,

• микротрещин,

• флокен и прочих дефектов.

Магнитопорошковый метод неразрушающего контроля не исчерпывает всех магнитных методов. Так, для проверки сварных соединений применяется магнитно-графический метод, эффективный для выявления трещин, непроваров, газовых и шлаковых включений и пр.

Наконец, нельзя не сказать и о феррозондовом методе. По своим возможностям он близок к магнитопорошковому методу неразрушающего контроля. Рассчитан на идентификацию дефектов, глубина залегания которых не превышает 20 мм. Отлично подходит для измерения толщины стенок сосудов и листов.

Оптические методы и средства неразрушающего контроля

В их основе лежит взаимодействие светового излучения и исследуемого объекта. С их помощью обнаруживают поверхностные и даже скрытые дефекты агрегатов, скрытых конструкций, разного рода установок и т.д. Современные методы неразрушающего контроля данного типа привлекательны своей простотой. Для освоения таких приборов и инструментов требуется не так уж много времени.

Оптический метод неразрушающего контроля применяется на разных стадиях производства изделий. Это неотъемлемая составляющая при эксплуатации и обслуживании техники и при проведении регламентных работ.

Впрочем, оптический метод неразрушающего контроля характеризуется невысокой чувствительностью и достоверностью. Поэтому с его помощью обычно ищут:

• крупные эрозионные и коррозионные повреждения,

• течи, забоины,

• открытые раковины,

• загрязнения,

• посторонние включения и пр.

Капиллярный метод неразрушающего контроля

Технология зиждется на проникновении индикаторной жидкости в полость поверхностного дефекта, вследствие чего образуется индикаторный рисунок, который подлежит регистрации.

Прежде чем наносить проникающую жидкость на поверхность, ее следует тщательно очистить. Капиллярный метод неразрушающего контроля неплох для работы с металлическими и неметаллическими деталями сложной геометрической формы. Условия применения могут быть самыми разными: лаборатория, цех, «поле». Что особенно важно при нашем климате – проведение исследования возможно и при отрицательной температуре.

Капиллярный метод неразрушающего контроля подходит для обнаружения производственно-технологических и эксплуатационных дефектов:

• шлифовочных трещин;

• термических трещин;

• усталостных трещин;

• волосовин;

• закатов и пр.

Несмотря на простоту, капиллярный метод неразрушающего контроля отличается высокой чувствительностью.

Радиографический метод неразрушающего контроля

Проникающее излучение было и остается одной из наиболее точных, достоверных и качественных технологий во всей дефектоскопии. Проходя через толщину металла, рентгеновское излучение служит своего рода «проводником» различной информации о строении материала и его скрытых дефектах. Радиографический метод неразрушающего контроля многими воспринимается как «последняя инстанция»: то, что осталось незамеченным другими средствами, наверняка будет обнаружено рентгеновскими аппаратами.

Тепловой метод неразрушающего контроля

Идея в том, чтобы зафиксировать тепловое поле, температуру и температурный контраст объекта. Тепловой метод неразрушающего контроля может решать самые разные задачи.

• Измерение температуры объекта.

• Получение информации об его тепловом режиме.

• Распознавание и анализ температурных полей.

• Выявление несплошностей, трещин и др.

• Идентификация дефектов пайки, склейки.

Довольно часто тепловой метод неразрушающего контроля используют для диагностики радиоэлектронных устройств. Технология эта отлично справляется с выявлением микротрещин, утонений, плохих контактов, адгезии, нарушений теплового контакта, перегревов и пр.

Ультразвуковой контроль – самый универсальный метод НК

Вся технология ультразвукового контроля (УЗК) построена на простом физическом законе: траектория движения звуковых волн в однородной среде остаётся неизменной. Подповерхностные дефекты являются отражателями УЗ-волн. При помощи дефектоскопа и пьезоэлектрического преобразователя (ПЭП) в материал вводятся упругие колебания с частотой более 20 кГц (чаще всего - от 0,5 до 10 МГц). Они исходят от излучателя, преломляются в призме (в наклонных ПЭП), входят в объект контроля (ОК), преломляясь ещё раз на границе раздела, и дальше отражаются от дефектов (если таковые имеются) либо донной поверхности (если таковых нет). По амплитуде и времени прихода эхо-сигнала можно судить о размерах и глубине залегания отражателя. Конечно, это очень грубое, упрощённое описание технологии. На деле возникают тысячи нюансов. Среди опытных дефектоскопистов есть даже такое выражение: чем больше знаешь УЗК, тем меньше знаешь УЗК.

Ультразвуковой метод контроля предполагает использование продольных, поперечных, нормальных, подповерхностных и головных волн. У первых - самая высокая скорость. Они генерируются прямыми и, реже, наклонными ПЭП. Поперечные волны могут создавать только наклонные искатели - совмещённые и раздельно-совмещённые. Они же могут применяться для контроля нормальными волнами (преимущественно для УЗК листов и прутков), поверхностными (контроль такими волнами подходит в качестве альтернативы ПВК и МПД) или головными (для выявления подповерхностных дефектов в основном металле и наплавках на глубине 2-8 мм).

Другая важная характеристика упругих колебаний – длина волны. Чем она выше, тем выше разрешающая способность и, следовательно, чувствительность. Правда, пропорционально ей растёт и затухание (уменьшение энергии колебаний). Чем меньше длина волны - тем выше частота. Чем выше частота - тем выше чувствительность. При работе с толстостенными и крупнозернистыми материалами это чревато увеличением затухания, но об этом позже.

Для чего проводят ультразвуковой контроль

- обнаруживать подповерхностные дефекты – поры, пустоты, расслоения в наплавленном металле, трещины, шлаковые и иные включения;

- выявлять очаги коррозионного поражения;

- определять неоднородность структуры материалов;

- оценивать качество сварных, паяных, клееных соединений практически любых типов (тавровых, нахлёсточных, кольцевых, стыковых, угловых), в том числе – соединений разных материалов;

- измерять глубину залегания дефектов и их размеры.

В силу всех этих факторов ультразвуковой контроль всё чаще противопоставляют радиографическому. В пользу первого говорит ещё и то, что он безвреден для человеческого здоровья. Приборы для УЗК хороши своей портативностью, удобство работы в полевых условиях, большим многообразием датчиков, призм, сканеров и прочих принадлежностей для самых разных задач дефектоскопии.

- существенные ограничения при сканировании материалов с крупнозернистой структурой и высоким коэффициентом затухания. Это объясняется слишком интенсивным рассеиванием колебаний. К таким «проблемным» материалам относятся, например, аустенитная сталь, титан, чугун и сплавы с повышенным содержанием никеля;

- сложность при проведении контроля соединений разнородных материалов;

- ограниченная пригодность к дефектоскопии объектов сложной конфигурации;

- относительно низкая точность при оценке реальных размеров дефектов. Условная протяжённость, как правила, равна фактической протяжённости или, чаще всего, превышает её. С измерениями условной ширины и высоты сложнее - они коррелируют с реальными значениями ещё хуже. Именно поэтому ряд НТД не предусматривают определение условной ширины и высоты (тем не менее, данные результаты могут пригодиться для определения типа дефекта по коэффициенту отношения условной ширины к высоте и для классификации дефектов на развитые и не развитые по высоте). Данная проблема успешнее решена в технологиях ФР и TOFD, о которых написано ниже.

Ультразвуковой контроль сварных соединений: последовательность действий

1) зачистку металлической поверхности – сварного шва и околошовной зоны – от краски, ржавчины, окалины, загрязнений. После этого наносится разметка. При использовании мерительного пояса - обозначение начала и направление отсчёта координат. При его отсутствии - разделение на участки по 300-500 мм (если на ОК заложен РК - то лучше делать разметку сообразно с размером рентгеновской плёнки);

2) настройку чувствительности, амплитудной и временной шкалы дефектоскопа. Для начала - необходимо проверить (и при необходимости - скорректировать) точку выхода, стрелу, угол ввода, мёртвую зону, задержку в призме ПЭП. Затем необходимо правильно задать дефектоскопу параметры ОК - толщину, скорость распространения УЗ-волны, поправку на шероховатость и на затухание, выбрать единицу измерений для горизонтальной шкалы (обычно - в мм глубины). Далее - настроить временную регулировку чувствительности (для "выравнивания" эхо-сигналов от одинаковых отражателей на разной глубине) либо АРД-диаграммы (для определения эквивалентной площади отражателей). Задать опорный (браковочный уровень), поправку чувствительности (если таковая предусмотрена - в зависимости от того, по какому искусственному отражателю выполнялась настройка), выставить поисковое усиление, контрольный уровень (уровень фиксации) и браковочный уровень. Наконец, необходимо выставить усиление и масштаб развёртки, чтобы эхо-сигнал от опорного отражателя достигал 50-80% высоты экрана - кому как удобнее;

3) непосредственное прозвучивание объекта. Прижимая датчик к поверхности, оператор выполняет возвратно-поступательные поперечно-продольные либо продольно-поперечные движения с поворотом датчика на 10-15 градусов (для наклонного ПЭП) или вращением (для прямого ПЭП). В процессе прозвучивания нужно следить за тем, чтобы шаг перемещения пьезоэлектрического преобразователя не превышал 2-3 мм и не осталось пропущенных участков. Важно следить за осцилляциями сигналов на экране дефектоскопа - чтобы не пропустить эхо-сигналы, которые достигли контрольного уровня. Здесь-то и подтверждает свою полезность звуковая и световая АСД;

4) сохранение результатов, передача на ПК. Современные дефектоскопы позволяют "замораживать" изображение развёртки для последующего анализа. Либо - можно сразу наносить разметку мелом или маркером на поверхности ОК в местах выявленных дефектов;

5) расшифровку данных, оформление заключения. Обычно дефекты классифицируются на допустимые и недопустимые по амплитуде, протяжённые и непротяжённые, поперечные, в корне и в сечении шва. Формат заключения/протокола/акта по результатам УЗК утверждается в нормативно-технической документации на контроль и согласовывается с заказчиком. Запись дефектов осуществляется с использованием условных обозначений, указанием глубины залегания, координат относительно начала отсчёта, амплитуды, протяжённости и пр. Чтобы упростить выборку дефекта и ремонт ОК, рекомендуется указывать начальные и конечные координаты каждого дефекта. В зависимости от того, какие дефекты обнаружены и какими параметрами они обладают, объект контроля относят к категории "годен", "ремонтировать" или "вырезать".

На каких объектах практикуется ультразвуковой контроль

- магистральные и технологические трубопроводы газа, пара, нефти, нефтепродуктов и прочих рабочих сред;

- оболочки реакторных установок;

- рельсы, стрелочные переводы, колёсные пары, боковые рамы;

- литые детали тележек грузовых вагонов;

- обшивка сосудов, работающих под давлением;

- корпуса насосов и многое-многое другое.

Виды ультразвукового контроля

- теневой. По обе стороны ОК, перпендикулярно к его поверхности устанавливаются два преобразователя, один выполняет функцию излучателя, второй служит приёмником. При наличии инородной среды (несплошности) образуется глухая зона, что позволяет судить о наличии дефекта;

- эхо-импульсный. Самый популярный метод. Повсеместно применяется для ультразвукового контроля сварных соединений. Система "дефектоскоп-преобразователь" одновременно и возбуждает, и принимает упругие колебания. Если они беспрепятственно проходят через материал и отражаются только от донной поверхности, значит, дефектов нет. Если есть - то возникает эхо-сигнал (впрочем, он может быть и ложным либо возникнуть вследствие структурных помех, но речь не об этом). Способ привлекателен тем, что подходит для объектов с односторонним доступом, может проводиться даже без снятия усиления, но требует зачистку поверхности, а в контактном варианте - ещё и нанесения контактной жидкости (хотя есть щелевой и иммерсионный способы акустического контакта);

- эхо-зеркальный. Излучатель и приёмник разделены и расположены по одну сторону от исследуемого объекта. Волны излучаются под углом и, отражаясь от дефектов, фиксируются приёмником. «Тандем» как метод ультразвукового контроля особенно эффективен для выявления вертикальных дефектов, перпендикулярных сканируемой поверхности. Чаще всего к таковым относятся трещины и непровары в корневой зоне сварного шва;

- зеркальной-теневой. Аналогичен обычному теневому, но отличается от него тем, что излучатель и приёмник располагаются по одну сторону сварного соединения. Признаком дефекта также является уменьшение амплитуды прошедшего сигнала;

- дельта-метод. Данный вид ультразвукового контроля применяется редко – когда к качеству сварных соединений предъявляются особо жёсткие требования. Технология предполагает трудоёмкую, очень тонкую настройку дефектоскопа. Расшифровка результатов требует от специалиста особой подготовки. При всех недостатках у этого метода есть очень важное преимущество – повышенная чувствительность к вертикально-ориентированным трещинам, не всегда доступным для выявления стандартным эхо-методом. Дельта-метод основан на регистрации дифрагированных волн, переизлучённых "блестящими точками" - краями несплошности;

- велосиметрический. Основан на том, чтобы зафиксировать и проанализировать изменение скорости колебаний в дефектной зоне. Обычно применяется для композиционных материалов;

- ревербационно-сквозной. Также используется для ультразвукового контроля композитных, полимерных и многослойных материалов. Излучатель и приёмник располагаются по одну сторону объекта, на небольшой дистанции друг от друга. Волны посылаются в материал и после многократных отражений «добираются» до приёмника. Стабильные отражённые сигналы свидетельствуют об отсутствии дефекта. В противном случае наблюдается изменение амплитуды и спектра принятых сигналов.

Заканчивая этот блок, нельзя не сказать и об ультразвуковой толщинометрии (УЗТ). Измерение толщины металла – один из ключевых способов коррозионного мониторинга. По результатам УЗТ можно судить об остаточном ресурсе конструкции (механизма, оборудования и пр.).

Как и в ультразвуковом контроле, принцип построен на использовании импульсов, которые излучает преобразователь. Прибор измеряет скорость, за которую они проходят через стенку. Если конкретнее, то известно 3 основных режима:

1) однократного эхо-сигнала. Измеряется время, которое проходит между начальным импульсом возбуждения и первым эхо-сигналом. Значение корректируется с учётом толщины протектора ПЭП, компенсации степени изнашивания и слоя контактной среды;

2) однократного эхо-сигнала линии задержки. Измеряется время от конца линии задержки до первого донного эхо-сигнала;

Дефектоскопы и другое оборудование для ультразвукового метода контроля

Современные дефектоскопы хороши не только своей портативностью, удобством применения в полевых условиях и на большой высоте. Гораздо важнее – обширный набор функций и многообразие индивидуальных пользовательских настроек. В зависимости от модификации УЗК-дефектоскоп может отображать на своём дисплее А-, В-, С-, D-, S-, L-сканы (последние два - в дефектоскопах на фазированных решётках), вплоть до построения 3D-моделей профиля изделий.

- фазированных решётках (ФР). Имеются в виду особые датчики (кристаллы), на поверхности которых с определённым шагом расположены 16, 32, 64 или 128 элементов. Каждый из них излучает волны с определённой задержкой. Корректируя этот «сдвиг по фазе», можно получить фронт волны с определённым углом. В этом и заключается принцип секторного сканирования. Оператору не нужно водить датчиком по поверхности – он и без этого «видит» все дефекты, расположенные в заданной зоне. По сравнению с одноэлементными ПЭП фазированные решётки могут генерировать пучок волн точно в зоне дефекта. В режиме реального времени на экране многоканального дефектоскопа выстраиваются наглядные А-сканы, на основе которых формируются детализированные, информативные отчёты. Мёртвая зона минимальна. Производительность ультразвукового контроля с ФР примерно в 3–4 раза выше, чем у традиционного УЗК;

- дифракционно-временном методе (Time of Flight Diffraction, сокращённо – TOFD). Суть технологии – регистрация поперечных и продольных (боковых) волн, дифрагированных на краях несплошностей. Метод предполагает использование двух наклонных датчиков для излучения и приёма волн, расположенные по обе стороны сварного шва. «Натыкаясь» на дефект, волны изменяют своё направление и время прохода. Последний показатель в режиме TOFD считается ключевым. Дифракционно-временной метод эффективно выявляет точечные дефекты, выходящие на поверхность трещины, вогнутость, непровары в корне, расслоения, питтинговую коррозию и пр. Точность измерений достигает ±1 мм. Повторяемость результатов приближается к 100%. По своей информативности и достоверности линейное сканирование – полноценная замена радиографическому методу, особенно для дефектоскопии низколегированных и нелегированных углеродистых сталей.

- совмещённые, раздельные и раздельно-совмещённые;

- прямые, наклонные, комбинированные и с переменным углом ввода;

- хордовые, фокусирующие и нефокусирующие;

- притёртые и непритёртые;

- контактные, иммерсионные, бесконтактные, щелевые и т.д.

Помимо этого, в УЗК активно применяются различные призмы, координатные устройства и сканеры. Для настройки и калибровки не обойтись без стандартных образцов (СОП, СО) и настроечных мер. Для улучшения акустического контакта на поверхность объекта предварительно наносят контактную жидкость/гель.

Для проведения УЗТ требуется толщиномер. Такой прибор технически проще, компактнее, дешевле классического дефектоскопа.

Обучение и аттестация специалистов по ультразвуковому методу контроля

- введение в классификацию видов и методов неразрушающего контроля;

- физические основы – теория колебаний, типы упругих волн, их свойства, критические углы ввода, дифракция, интерференция, закон Снеллиуса;

- блок по ультразвуковым колебаниям (что собой представляет акустическое поле, в чём разница между прямым и обратным пьезоэффектом, устройство ПЭП, мёртвая и ближняя зона, дальняя зона, реверберационно-шумовая характеристика преобразователя, резерв усиления);

- методы УЗК;

- технология проведения акустической дефектоскопии прямыми и наклонными совмещёнными и раздельно-совмещёнными ПЭП;

- приборы и дополнительные принадлежности для УЗК.

По завершении обучения необходимо сдать квалификационный экзамен, состоящий из теоретической и практической части.

Разумеется, в каждом учебном центре есть своя библиотека методической и образовательной литературы. Дополнительно к этому можно почитать «классику» учебников по УЗК – труды И.Н. Ермолова, В.Г. Щербинского, В.В. Клюева, А.Х. Вопилкина и др. Посмотреть информацию об изданиях можно в специальном разделе «Библиофонд» онлайн-библиотеки «Архиус».

Для тех, кто открыт для новых знаний и обмена опытом, на форуме «Дефектоскопист.ру» предусмотрен свой раздел. Начать рекомендуем с веток «Изучение УЗ-контроля» и «Обучение УЗК».

Неразрушающий контроль

В ходе эксплуатации или изготовления различного оборудования, его узлов и деталей, постоянно требуется оценить его состояние. Делать это необходимо без остановки, вывода из эксплуатации, разборки или взятия образцов материалов, поскольку такие действия обходятся очень дорого.

Для этого разработаны и широко применяются методы неразрушающего контроля, или non-destructive test. Обследование конструкции, механизма, детали проводят не прерывая его использования, не вызывая простоев. Периодическое обследование позволяет своевременно обнаружить предпосылки к возникновению неисправности механизма или усталости конструкции и предпринять действия по устранению причин возможных неисправностей или разрушений. Это существенно повышает безопасность эксплуатации и снижает стоимость и продолжительность внеплановых ремонтов.

С помощью неразрушающего контроля в конструкциях, узлах и деталях находят дефекты на ранней стадии их возникновения:

- пористость;

- растрескивание;

- механические или термические напряжения;

- сдвиговые деформации;

- посторонние включения;

- и многие другие.

Классификация методов неразрушающего контроля по ГОСТ 18353- 79

Основные методы неразрушающего контроля основаны на применении различных физических явлений и измерении характеризующих эти явления физических величин. Наиболее широко применяются следующие виды неразрушающего контроля:

- ультразвуковой;

- радиоволновый;

- электрический;

- акустический;

- вихревых токов;

- магнитный;

- тепловой;

- радиационный;

- проникающими веществами;

- оптический.

Общие виды неразрушающего контроля могут включать в себя несколько конкретных методов, различающихся по таким признакам, как:

- способ взаимодействия с контролируемым объектом;

- физические величины, измеряемые в ходе наблюдения;

- способ получения и интерпретации данных.

Правильный выбор способа позволяет предприятию сэкономить средства и обеспечить высокую надежность контролируемого оборудования и конструкций.

Радиоволновой метод неразрушающего контроля

Заключается в облучении исследуемого объекта радиочастотным излучением и измерении параметров прошедшей, отраженной или рассеянной электромагнитной волны.

Он применим к диэлектрическим, полупроводниковым материалам, а также к тонкостенным металлическим оболочкам и конструкциям, в которых хорошо распространяются радиоволны. Используется для проверки однородности, габаритов и формы изделий из пластика, резины, композитных материалов. Измеряют при этом амплитудные, фазовые или поляризационные характеристики волны. Неразрушающий контроль радиоволновым методом позволяет обнаружить в массе материала неоднородности, посторонние включения, некачественные клеевые и сварные соединения и другие дефекты.

Электрический метод неразрушающего контроля

Группа методов неразрушающего контроля металлов и диэлектриков основана на измерении и интерпретации характеристик электростатического поля, приложенного к контролируемому объекту. Чаще всего измеряют электрический потенциал и емкость.

Для работы с токопроводящими материалами применяют эквипотенциальный способ, к диэлектрическим материалам чаще применяют емкостной. Термоэлектрический способ применим для достаточно точного определения химического состава материала без взятия образцов и применения дорогих масс-спектрографических установок.

Неразрушающий контроль электрический

С использованием электрических методик находят различные скрытые дефекты:

- пустоты и пористость в отливках;

- микротрещины в металлопрокате;

- непровар и другие пороки сварки;

- некачественные лакокрасочные покрытия и клеевые швы.

Акустический, или ультразвуковой контроль

Способ основан на возбуждении в конструкции колебаний определенной частоты, амплитуды, скважности импульсов и анализе отклика конструкции на эти колебания. Интерпретация результатов с помощью специализированных компьютерных программ позволяет воссоздать двумерные сечения исследуемого объекта, не разрушая его. Различают две основных группы методик акустической дефектоскопии:

- Активные — установка осуществляет излучение колебаний и последующий прием отклика от конструкции.

- Пассивные — осуществляется только измерение колебаний и импульсов.

Ультразвуковой неразрушающий контроль

Звуковые колебания с частотой выше 20 килогерц называют ультразвуком. Ультразвук является одним из самых популярных способов акустической дефектоскопии в промышленности и позволяет проверять качество и пространственную конфигурацию практически любых материалов. Популярность ультразвука определяется его преимуществами перед другими методами:

- низкая цена оборудования;

- компактность установок;

- безопасность для персонала;

- высокая чувствительность и пространственное разрешение.

Ультразвуковой способ мало применим к конструкциям, имеющим крупнозернистую структуру или сильно шероховатую поверхность.

Безопасность ультразвука для человека позволяет широко использовать его в медицинской диагностике, включая обследование ребенка в утробе матери и раннее определение его пола.

Вихретоковый метод неразрушающего контроля

Способ основан на наведении в исследуемом объекте вихревых (приповерхностных) токов малой интенсивности и частотой до нескольких мегагерц помещения его в электромагнитное поле, создаваемое вихретоковым преобразователями измерения. Применяется для металлов и других электропроводящих материалов. На основании неоднородностей приповерхностного вихревого поля можно судить о наличии неоднородностей и других дефектов в наружном слое металла (до глубины в несколько миллиметров). Измерения с высокой точностью определяют также дефекты лакокрасочных и защитных покрытий, нанесенных на металлическую деталь. В роли вихретокового преобразователя служить мощная катушка индуктивности, генерирующая высокочастотное электромагнитное поле. Вихревые токи, наводимые этим полем в приповерхностном слое металла, измеряют этой же катушкой (совмещенная схема) или отдельной (разнесенная схема). По пространственной картине распределения интенсивности измеренных токов определяют места неоднородностей, вносящих искажение в поле.

Вихретоковый метод неразрушающего контроля

На применении вихревых токов основано большое количество различных конструкций дефектоскопов, специализирующихся на определении толщины и однородности листов металлопроката и покрытий на конструкциях, непрерывного измерения диаметра проволоки и пруткового проката во время их производства. Применяются вихретоковые устройства, наряду с ультразвуковыми, и для определения состояния лопаток турбин и других ответственных высоконагруженных узлов.

Магнитный метод неразрушающего контроля

Эта группа методик имеет в своей физической основе измерение взаимодействия исследуемого объекта с магнитным полем. Применяются для дефектоскопии ферромагнитных материалов и сплавов. Три основных вида магнитных исследований – это:

- магнитопорошковый;

- феррозондовый;

- магнитографический.

Чтобы обнаружить неоднородность в структуре магнитного материала, его намагничивают, а поверхность смазывают специальной суспензией или гелем, содержащим калиброванные металлические частицы. Эти частицы концентрируются вдоль силовых линий магнитного поля, простым и наглядным способом визуализируя его. В местах неоднородностей и дефектов магнитное поле искажено, и линии его будут искривлены. Магнитографические опыты проводились учеными еще в XVIII веке, но для целей дефектоскопии были приспособлены только в XX.

Тепловой метод

Тепловые методики основаны на измерении интенсивности тепловых полей, излучаемых контролируемым устройством или конструкцией. Распределение температур на поверхности и градиент их изменения отражает распределение тепла внутри объекта. В местах дефектов и неоднородностей равномерная тепловая картина будет искажена.

Использование тепловизора для неразрушающего контроля

Исследователи путем расчетов и экспериментов определили типовые изменения в тепловом портрете изделия, характерные для тех или иных дефектов, и в настоящее время распознавание таких особенностей доверяют компьютерам и нейронным сетям. Измерения тепловой картины на поверхности производят как с помощью контактных термометров, так и путем дистанционной пирометрии. С помощью теплового портрета обнаруживают дефекты сварки и пайки, нарушения герметичности сосудов, места концентрации внутренних напряжений и неисправные электронные компоненты. Самое широкое применение тепловой способ находит в электронике и приборостроении.

Радиационный метод неразрушающего контроля

Этот способ чрезвычайно эффективный, он позволяет получать информацию о самых крупных установках и конструкциях (практически без ограничения размера) путем просвечивания их проникающим ионизирующим излучением.

Радиационный метод неразрушающего контроля

Применяется в следующих диапазонах:

- гамма-лучи;

- рентгеновское излучение;

- нейтронное излучение.

Физической основой способа является возрастание плотности потока заряженных частиц в местах скрытых дефектов. На основании сравнения интенсивности прошедшего и отраженного потока делают вывод о глубине расположения неоднородности. Применяется при определении качества сварных швов на крупных изделиях, таких, как корпуса атомных или химических реакторов, турбин, магистральных трубопроводов и их запорной арматуры.

Метод неразрушающего контроля проникающими веществами

Суть способа заключается в том, что во внутренние полости контролируемого устройства или конструкции запускают специально подготовленную жидкость, реже — химически активное или радиоактивное вещество. По его скоплению или следам и определяют место дефекта.

Различают две разновидности:

- капиллярный, для нахождения поверхностных капиллярных трещин, по которым и просачивается вещество – индикатор;

- течеискание — для обнаружения утечек в трубопроводах и емкостях.

Метод неразрушающего контроля проникающими веществами

Поверхность тщательно очищают, далее наносят на нее вещество-индикатор, или пенетрант. После определенной выдержки наносят вещество — проявитель и наблюдают картину дефектов визуально. В случае применения радиоактивных маркеров обнаружение дефектов производят соответствующей рентгенографической аппаратурой. Методика обладает следующими достоинствами:

- высокая чувствительность;

- простота применения;

- наглядность представления.

Он хорошо сочетается с другими методиками и служит им для взаимной проверки.

Оптический метод неразрушающего контроля

Оптический способ дефектоскопии основан на анализе оптических эффектов, связанных с отражением, преломлением и рассеянием световых лучей поверхностью или объемом объекта.

Внешние оптические методики позволяют определять чистоту и шероховатость поверхностей, особо важную в точном машиностроении. При измерении размеров мелких деталей применяется физическое явление дифракции, шероховатость поверхностей определяется на основе интерференционных измерений.

Внутренние дефекты возможно выявить лишь для прозрачных материалов, и здесь оптическим методикам нет равных по дешевизне и эффективности.

Выгодно отличаются они своей простотой и малой трудоемкостью и при нахождении пороков поверхностей, таких, как трещины, заусенцы и забоины.

Особенности выбора метода неразрушающего контроля

В ряде отраслей промышленности, таких, как :

- атомная;

- химическая;

- аэрокосмическая;

- оборонная;

выбор способов дефектоскопии строго регламентирован государственными стандартами и нормами сертифицирующих организаций, таких, ка МАГАТЭ или Госатомнадзора.

Вне этих отраслей руководитель подразделения качества предприятия выбирает методики дефектоскопии, руководствуясь следующими параметрами:

- физико-химические свойства применяемого материала;

- размеры и прежде всего — толщина конструкции;

- тип контролируемого объекта, соединения или конструкции;

- требования технологического процесса;

- стоимостные параметры того или иного способа дефектоскопии.

Универсального способа определить все дефекты и сразу не существует. При планировании стратегии качества изделия необходимо определить дефекты, наиболее значимые по степени привносимого ими риска неисправности. Далее находится та комбинация средств измерения и методик неразрушающего контроля, которая:

- позволит выявить все критически значимые дефекты с заданной вероятностью;

- минимизирует финансовые издержки трудозатраты;

- окажет минимальное влияние на основной производственный процесс.

Средства неразрушающего контроля применяются сегодня практически на всех производствах — от авиазавода и судоверфи до авторемонтной мастерской и кондитерской фабрики. Контролируют прочность сварных швов и герметичность сосудов высокого давления, качество лакокрасочного покрытия и однородность массы для приготовления зефира в шоколаде. Экономя предприятиям средства на проведение выборочных испытаний на разрушение, применение неразрушающей дефектоскопии сказывается и на цене выпускаемых на рынок продуктов при одновременной гарантии их высокого качества.

Читайте также: