Виды соединений в металлических мостах

Обновлено: 05.10.2024

До последнего времени самыми распространенными в металлических мостах являлись соединения на заклепках. С 1930 г. в отечественном мостостроении применяют и аварку. В сборно-разборных пролетных строениях и пакетах широко используют также болтовые соединения. Особого вида фрикционные (высокопрочные) болты, применяемые в настоящее время и для постоянных пролетных строений, даже превосходят клепку. Поэтому такие болты, как и сварка, суживают перспективы применения заклепок.

При всех этих способах цель соединения состоит в том, чтобы не только соединить отдельные части, но и обеспечить передачу усилия от одного элемента другим. А усилия в элементах мостов достигают нескольких десятков, даже сотен тонна-сил и более.

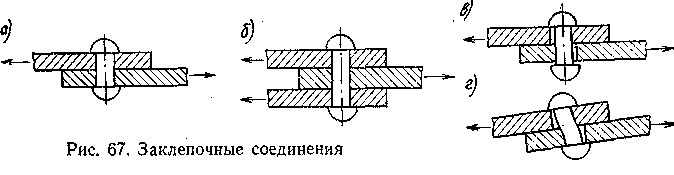

Соединение включает требуемое число определенных размеров

заклепок, болтов или сварных швов, расположенных в соответствующем порядке. В заклепочном и

болтовом соединениях усилие передают стержни, вставленные в отверстие элементов и снабженные по концам головками, которые препятствуют размыканию соединенных элементов. В соединениях по рис. 67, а и б такой стержень удерживает элементы от взаимного смещения в направлениях стрелок. Вполне очевидна непрактичность соединения при неплотном заполнении отверстий стержнем и отсутствии обжатия головками, как это показано на рис. 67, в в положении до смещения и на рис. 67, г — после смещения соединенных элементов.

Оба условия — заполнение отверстия и стягивание соединяемых элементов — при заклепках и болтах выполняются различно.

Раскаленную заклепку в виде стержня с одной (закладной) головкой вставляют в просверленное отверстие соединяемых элементов (рис. 68, а) и, удерживая ее поддержкой, тут же осаживают клепальной скобой или молотком выступающий с противоположного конца ее стержень, образуя вторую (замыкающую) головку. При осадке стержень вплотную заполняет отверстие.

Остывая после выклепки и укорачиваясь, заклепка плотно стягивает соединяемые листы или уголки.

В отличие от этого болт заполняет отверстие только в меру соответствия диаметров стержня и отверстия. В лучшей степени это достигается при точеных (чистых) болтах (повышенной точности), Обычные черные (нормальной точности) болты не заполняют всего отверстия, и они (без чередования их со стальными, плотно забиваемыми пробками) для ответственных сооружений недопустимы.

Элементы стягивают завинчиванием гайки на резьбе болта и в стянутом положении гайку иногда закрепляют контргайкой, но сила стягивания обычным болтом невелика (1—2 тс).

Высокопрочные болты допускают натяжение их до значительной величины (13—24 тс). В результате этого возникает такая сила трения между стянутыми элементами, которая одна удерживает их от смещения (отсюда происходит и второе название этих болтов, как фрикционных). Поэтому высокопрочные болты по надежности соединения не уступают заклепкам и не требуют плотного заполнения стержнем отверстия (рис. 68, 6). Эти болты изготавливают из низколегированной стали 40Х.

Принципиально отлична от болтов и заклепок сварка. Она не механически, а структурно (физически) соединяет элементы. По

линиям стыков и сопряжений в металл элементов вплавляют новый металл.

Общим для всех способов является разделение на заводские и монтажные соединения. К заводским относят соединения, выполненные на заводе. Монтажные соединения выполняют на строительстве при сборке заводских элементов или блоков в готовую конструкцию.

Одинаково также разделение на связующие и рабочие соединения. Связующие сплачивают разрозненные части в общее сечение элемента, обеспечивают плотное прилегание друг к другу листов, уголков по всей длине. Рабочие соединения передают усилия в стыках отдельных частей по длине элемента и в сопряжениях элементов друг с другом. В заклепочных и болтовых сопряжениях под действием продольных усилий, передаваемых одним элементом другому, стержни заклепок и обычных болтов испытывают смятие, как и самый металл элементов у отверстий.

Кроме того, стержням заклепок и болтов угрожает срез поперек их сечения листами или уголками, как ножницами, по плоскости сопряжения элементов.

Плоскости смятия на рис. 69 обозначены жирными линиями, а возможного среза — пунктиром. Понятно, что чем тоньше соединяемые листы, тем больше будет смятие и меньше возможность среза. И, наоборот, при толстых листах уменьшается смятие, но возрастает вероятность среза.

Сопротивление стали смятию почти в 2 раза выше, чем срезу. Но, изменив конструкцию соединения, можно уравнять прочность заклепки по срезу и смятию. Для этого возможность одного среза (рис. 69, а и б) устраняют применением соединений с двумя плоскостями среза (рис. 69, в).

Заклепки и болты размещают рядами. В направлении длины элементов ряды называют рисками, а расстояние между заклепками или поперечными рядами по риске — шагом заклепок (рис.70).

В мостах чаще всего применяют заклепки диаметром 23 мм (реже 20 и 26), а также высокопрочные болты диаметром 22, реже 18 и 24 мм. Надо иметь в виду, что диаметры собственно заклепок такие же, как и у болтов (18, 22 и 24 мм); равно и диаметры отверстий для тех и других одинаковые (20, 23 и 26 мм). Но заклепка после выклепки, заполняя все отверстие, принимает размер отверстия, а диаметр болта не претерпевает таких изменений.

При нескольких заклепках в соединении важно, чтобы все они по возможности равномерно участвовали в передаче усилий.

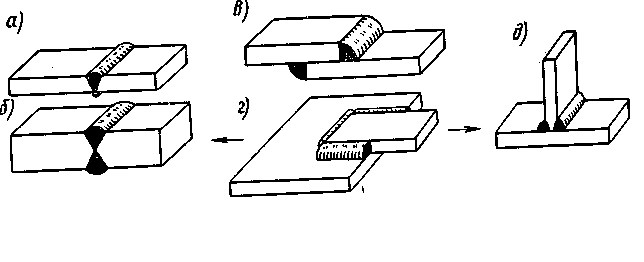

Рис. 71. Виды сварных швов: а и б — стыковые; в, г, д — угловые

Поэтому заклепки изготовляют из стали более мягкой, чем металл элементов. Это придает некоторую податливость заклепкам, при которой перегруженные заклепки несколько сдают, нагружая другие, менее нагруженные. При этом, однако, не снижается прочность соединения. Благодаря податливости заклепок заклепочные соединения в целом отличаются достаточно большой надежностью. Однако это не исключает случаев расстройства заклепок, появления усталостных трещин у заклепок в основном металле элементов, интенсивно работающих на знакопеременные усилия.

Серьезный недостаток заклепочных и болтовых соединений состоит в ослаблении ими сечений элементов. Отверстия сокращают площадь поперечного сечения элемента, что снижает его сопротивление растяжению. Для компенсации ослаблений элемент уширяют или утолщают, но это увеличивает расход металла.

Ослабление тем больше, чем больше число и диаметр отверстий в одном поперечном сечении. Чтобы снизить ослабление, обычно уменьшают число заклепок в первых рядах по сравнению с последующими, где часть усилия уже передана с элемента на накладку, перекрывающую стык (см. рис. 70). Это уменьшает ослабление, но все же не устраняет его, а также неблагоприятно сказывается на выносливости (стр. 25). Кроме того, и стыковые накладки увеличивают расход металла.

Таких ослаблений и лишних затрат металла нет в сварных соединениях. Экономия металла в сварных мостах по сравнению с клепаными достигает 15—20%. Для мостов применяют только электродуговую сварку.

Высокая температура дуги расплавляет металл электрода и близкую к нему зону металла изделий. Если такую дугу перемещать по линии соприкасания двух деталей, электрод будет сплавлять их, образуя в месте сопряжения шов наплавленного металла, который по остывании соединит обе детали.

Все многообразие сварных швов можно разделить на две группы: стыковые, когда свариваемые листы примыкают торцами друг к другу (рис. 71, а и б), и угловые (рис. 71, в, г, д), когда листы расположены один на другом внахлестку и в тавр. Соединение встык удачнее, чем внахлестку. Перед сваркой толстые листы обрабатывают, снимая углы по линии сопряжения для лучшего проникания металла электродов в металл листов. Угловые швы разделяются на лобовые — поперечные к действию усилия (на рис. 71, г оно показано стрелкой) и фланговые, параллельные усилию.

Размер катета угловых швов 6—12 мм. Толщина стыковых швов соответствует толщине свариваемых листов и достигает 50— 60 мм.

Сварку выполняют автоматами по методу академика О. Патона, разработанному взамен несовершенной ручной сварки, применявшейся в первых сварных мостах.

В СССР построено немало сварных мостов под железную дорогу. Достаточно хорошо освоена заводская сварка.

Сварка при монтаже конструкций еще не вполне разработана для массового применения и практикуется лишь в опытном порядке (стр. 115).

Монтажные соединения сварных элементов выполняют, как правило, на заклепках, а теперь все чаще на высокопрочных болтах.

Дефекты сварки в самом наплавленном шве, а также в смежном с ним основном металле нередко приводили в эксплуатации к серьезным трещинам с опасным повреждением элементов. Поэтому, наряду с расширением применения сварки в мостах, продолжаются работы по совершенствованию их конструкций, технологии изготовления и контроля качества сварки. Эти работы представляют практический интерес. Сварные соединения снижают не только расход металла, но и трудоемкость изготовления конструкций по сравнению с клепаными и болтовыми.

Тема 7.1. Общие сведения. Основные системы металлических мостов.

Металл один из наиболее совершенных материалов, применяемых для строительных конструкций. Металл как строительный материал для мостов применяется очень давно. В мостах металлическими делают пролетные строения, опоры же устраивают бетонными, ж/б или каменными. В редких случаях опоры могут быть металлическими (особо высокие мосты, виадуки, путепроводы и эстакады).

Рис.140. Металлический арочный мост через реку

Рис.141. Висячий металлический мост пролетом 1298 м

Достоинства металлических мостов:

· возможность максимальной индустриализации изготовления (поточное изготовление элементов на заводах);

· скоростной монтаж из готовых элементов, в том числе укрупненными блоками;

· снижение транспортных расходов;

· отсутствие работ по омоноличиванию на стройплощадках;

· значительная простота восстановления по сравнению с железобетонными мостами.

Эти преимущества в сочетании с высокой удельной прочностью металлов (высокой прочностью при малом весе металлических конструкций) определили область применения металлических мостов:

· большие и средние пролеты преимущественно под железную дорогу;

· на автодорогах и в городах – благодаря легкости конструктивных форм и архитектурным достоинствам.

Существенный недостаток металлических – это коррозия металла от атмосферных воздействий. Особенно неблагоприятны условия работы металла при наличии сернистых газов (например в путепроводах над неэлектрофицированными ж/д путями), или соляной пыли (на морском побережье).

7.1.2 Классификация металлических мостов по статической схеме, уровню проезда, конструкции, применению и назначении.

По статической схеме металлические мосты разделяются на:

6. комбинированных систем.

1. На автомобильных дорогах применяют преимущественно неразрезные, реже консольные балочные пролетные строения пролетами более 60-80м с двутавровыми или коробчатыми балками.

2. Стальные рамы применяют для автодорожных виадуков больших пролетов.

3. Арочные металлические мосты пролетами от 70 до 500м строят, как правило, двухшарнирными; бывают мосты со сплошными и со сквозными арками.

4. Висячие и вантовые мосты строят преимущественно в городах и достигают пролетов 350м (вантовые) и 1500м (висячие).

5. Мосты комбинированных систем (фермы с жестким нижним поясом, гибкие арки с балкой жесткости и т.п.) выполняют из металла в случае явного экономического перед ж/б пролетами превышающими 100-120м.

К особым системам относятся разводные мосты, строящиеся только металлическими в больших городах и в устьях крупных рек, куда заходят морские суда с большим подмостовым габаритом (до 40м), если по экономическим или архитектурным соображениям устройство неподвижного моста с высокими насыпями нецелесообразно.

По уровню езды металлические мосты бывают с ездой понизу, поверху и посередине.

По назначению они разделяются на ж/д, а/д, под совмещенную езду, городские, пешеходные и под трубопроводы.

По виду соединений металлические мосты бывают клепанными, сварными, а также со сварными элементами, соединяемыми в узлах на заклепках (клепано-сварные) и на высокопрочных фрикционных болтах (болто-сварные).

По конструкции металлические пролетные строения бывают со сквозными (решетчатыми) фермами и со сплошными фермами(балками).

7.1.3 Материалы и способы соединения элементов металлических мостов.

Основным материалом металлических мостов является сталь, подразделяемая по прочности на классы. Класс обозначают дробью: в числителе указывают предел прочности, а в знаменателе – предел текучести стали в кгс/мм².

В современном мостостроении для несущих конструкций применяют углеродистую сталь класса С38/23 марок Ст3 мост (для клепанных) и М16С (для сварных элементов).

Для соединений элементов стальных конструкций материалы выбирают в зависимости от прочности основного металла и района постройки моста (обычное или «северное» исполнение). Основным видом монтажных соединений в настоящее время являются высокопрочные фрикционные болты из термообработанной стали. Эти болты, затянутые до нормативной величины натяжения, передают усилия в соединениях элементов благодаря трению по соприкасающимся плоскостям. При этом сам болт является предварительно напряженным элементом и работает на растяжение, а соединяемые им поверхности – на трение.

Вопросы для самоконтроля:

- Особенности, преимущества и недостатки металлических мостов.

- Классификация металлических мостов по статической схеме, уровню проезда, конструкции, применению и назначении.

- Материалы и способы соединения элементов металлических мостов.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Область применения. Характеристика стальных мостов

Стальными называются мосты, главные пролетные строения которых выполнены из стали. Опоры их могут быть из бетона, железобетона и других материалов. Строительные стали обладают высокой прочностью, пластичностью и ударной вязкостью, поэтому стальные мосты имеют наибольшие пролеты и надежно работают под тяжелыми динамическими нагрузками. Уже к последней четверти XX в. длина пролетов металлических мостов достигала 1400 м, а длина пролетов железобетонных мостов превышала 300 м. Стальные пролетные строения имеют различные статические схемы и разнообразные конструктивные формы. Они легко расчленяются на крупные блоки или элементы, удобные для изготовления, перевозки и монтажа. Масса стальных пролетных строений значительно меньше соответственных железобетонных, что уменьшает нагрузку на опоры мостов, снимает транспортные расходы. К преимуществам стальных пролетных строений мостов относятся возможность максимальной индустриализации их изготовления на заводах, применение автоматической электросварки, высокая степень готовности конструкций, комплексная механизация и малая трудоемкость монтажа различными способами в любое время года и в очень короткие сроки. Стальные пролетные строения имеют длительные сроки службы. Они могут быть сравнительно просто усилены при возрастании временной подвижной нагрузки. Основным недостатком таких пролетных строений является коррозия металла. Применение антикоррозийных сталей и специальных покрытий, а также тщательный надзор за состоянием металла в процессе эксплуатации, устраняют этот недостаток. Стальные мосты сооружают в районах с любыми климатическими условиями. На железных дорогах нашей страны они составляют более 50 % протяженности всех мостов.

Металлические мосты различаются по конструкции пролетных строений, роду езды, статической схеме, по способу соединения конструктивных элементов.

По конструкции пролетные строения бывают двух видов: со сплошной стенкой и со сквозными фермами; большие пролеты выгоднее перекрывать сквозными фермами, а малые — балками со сплошной стенкой. При современных технологиях сплошностенчатые балки оказываются более экономичными в пролетах до 80—100 м.

По роду езды различаются пролетные строения с ездой поверху и ездой понизу. По статической схеме пролетные строения разделяются на балочные (разрезные, неразрезные, консольные), арочные, рамные, ванто-вые и висячие. Наиболее распространенными являются балочные пролетные строения с разрезными сквозными фермами, перекрывающие пролеты до 160 м. Пролетные строения с неразрезными и консольными фермами применяют главным образом на крупных реках и в путепроводах. Арочные металлические мосты применяются на железных дорогах так же широко, как и балочные. Висячие мосты в нашей стране применяются в основном на автомобильных дорогах. В конце XX в. получили широкое распространение вантовые, балочно-рамные и рамные мосты.

По способу соединения элементов пролетные металлические строения могут быть клепаными, клепано-сварными, цельносварными, на высокопрочных болтах и на обычных болтах.

Применение стальных мостов должно быть обосновано технико-экономическими расчетами. Стальные мосты целесообразны при больших пролетах, так как большие пролеты сокращают количество опор, что при высоких опорах и глубоких фундаментах существенно снижает объемы работ, сокращает продолжительность и стоимость строительства.

Главными задачами в области проектирования и строительства стальных мостов являются: широкое внедрение высокопрочных сталей, снижение расхода металла, укрупнение элементов пролетных строений при изготовлении их на заводах, упрощение монтажных стыков, дальнейшее совершенствование электросварки и технологии заводского изготовления и монтажа стальных конструкций пролетных строений.

Сталь для мостов

Для конструкции мостов, работающих на многократно повторяющиеся тяжелые динамические нагрузки, применяют высококачественные углеродистые или низколегированные мартеновские и конверторные горячекатаные стали, удовлетворяющие требованиям СНиП и ГОСТов.

По стандарту марка углеродистой стали обыкновенного качества обозначается буквами Ст и цифрами от 0 до 7. Качественные углеродистые стали маркируются двухзначными цифрами, показывающими содержание углерода в сотых долях процента (0,8; 25 и т.д.) В обозначение марок кипящей стали добавляются «кп», полуспокойный — «пс», спокойной — «сп». Например: Ст3сп, Ст5пс, Ст2кп. В отличие от маркировки углеродистых сталей, буквы в марке низколегированных сталей показывают наличие в стали легирующих примесей, а цифры — их среднее содержание в процентах; предшествующие буквам цифры показывают содержание углерода в сотых долях процента. Для маркировки стали каждому легирующему элементу присвоена определенная буква: кремний — С, марганец — Г, хром — X, никель — Н, молибден — М, вольфрам — В, алюминий — Ю, медь — Д, кобальт — К. Первые цифры обозначают содержание углерода в сотых долях процента, затем буквой указан легирующий элемент и последующими цифрами — его среднее содержание.

Углеродистая сталь — сплав железа с углеродом и незначительным количеством примесей, находящихся в руде.

Увеличение количества углерода повышает прочность, но снижает пластичность и свариваемость стали. В мостовых конструкциях применяют малоуглеродистые стали, содержащие не более 0,25 % углерода. Стали содержат вредные примеси: серу, фосфор. Сера уменьшает прочность стали, делает ее при температуре 800—1000 °С хрупкой (красноломкой), что влечет за собой появлений трещин при сварке. Фосфор резко уменьшает пластичность и ударную вязкость стали, делает ее хрупкой при отрицательных температурах (хладноломкой). В сталях для мостовых конструкций обычного исполнения содержание серы должно быть не более 0,035 % и фосфора — не более 0,035%.

В зависимости от способа выплавки и раскисления, стали делятся на спокойные (сп), полуспокойные (пс) и кипящие (кп). Спокойные стали обладают большей плотностью и однородностью строения. По условиям поставки углеродистые стали делятся на три группы: А, Б и В, а по нормируемым показателям качества — на шесть категорий. Например, марка ВСт3пс5 обозначает углеродистую сталь 3, группы В, полуспокойной выплавки и пятой категории.

Низколегированная сталь — сплав железа с углеродом и легирующими добавками (до 2,5 %), повышающими прочность, но несколько снижающими пластичность и вязкость стали. Низколегированные стали в зависимости от вида термообработки подразделяются на три категории:

1 — без термической обработки (сырая); 2 — нормализованная; 3 — термически улучшенная после закалки и высокого отпуска. Категория стали указывается цифрой после обозначения марки, например, 10ХСНД-2. Категория 1 не обозначается, а вместо цифры 3 иногда указывается минимальный предел текучести, например, 15ХСНД — 40. Применение низколегированных сталей обеспечивает снижение расхода стали на 15—18 % и сметной стоимости пролетных строений на 12— 15 % по сравнению с углеродистой сталью.

Марки стали. Мостовые конструкции изготавливают из сталей различных марок, отличающихся друг от друга химическими свойствами. Для основных несущих элементов пролетных строений применяют специальные стали марок 16Д, 15ХСНД, 10ХСНД всех категорий. Для второстепенных элементов мостовых конструкций применяются стали марок ВСт3, ВСт2, 09Г2С, 10Г2С, 14Г2 и др.

Свойства сталей. К сталям относятся железоуглеродистые сплавы содержащие до 1,7 % углерода. Стали характеризуются следующими основными свойствами: физическими, механическими, технологическими и химическими.

Важными свойствами являются: температура плавления, теплоемкость, теплопроводность, коэффициент температурного расширения.

Температура плавления — температура, при которой сталь из твердого состояния переходит в жидкое. Температура плавления железа — 1535 °С, но на температуру плавления влияют примеси. Например, чугун с содержанием 4,3 % углерода плавится при 1130 °С. Теплоемкостью называется отношение количества тепла, сообщенного телу, к изменению температуры тела. Теплопроводностью называется количество теплоты, проходящее через площадь поперечного сечения в единицу времени.

Коэффициент температурного расширения — показатель относительного удлинения стального образца при повышении температуры на 1 °С.

Механические свойства сталей характеризуются пределом прочности, пределом текучести, относительным удлинением, твердостью и ударной вязкостью. Предел прочности, предел текучести, относительное удлинение определяются испытанием образца (круглого или прямоугольного сечения) на разрывной машине.

Максимальное напряжение, при котором удлинение испытуемого образца (Δl) пропорционально приложенной к нему нагрузке (P), называется пределом пропорциональности. Деформации образца, в котором напряжения не превышают предела пропорциональности, являются уп-

ругими, т.е. при снятии нагрузки образец восстанавливает свою форму и размеры. При незначительном повышении нагрузки выше предела пропорциональности образец начинает вытягиваться (сталь «течет»), хотя нагрузка остается постоянной. Напряжение, при котором появляется текучесть стали, называется пределом текучести. Деформации, приобретенные образцом на этом этапе испытания, при снятии нагрузки не восстанавливаются, остаются, поэтому они называются остаточными или пластическими. При дальнейшем увеличении нагрузки наступает разрыв образца. Максимально достигнутое при этом напряжение в образце называется пределом прочности стали (временное сопротивление):

а =P/F0,

где σвр— временное сопротивление (предел прочности);

Р — нагрузка, соответствующая временному сопротивлению;

F0 — первоначальная площадь поперечного сечения образца, мм .

Относительное удлинение образца при испытании на разрыв (растяжение) характеризует пластичность стали, т.е. способность приобретать значительные остаточные деформации без разрывов и трещин:

(L — L0) AL

о = ^— l = —100,

где δ — относительное удлинение образца;

L0 — первоначальное длина образца;

L1 — длина образца после разрыва;

L — абсолютное удлинение (L1 - L0 = L).

Испытания на растяжение являются основными при оценке механических свойств сталей, применяемых в строительстве.

Твердость — способность стали сопротивляться вдавливанию в нее других, более твердых тел.

Ударная вязкость — свойство сталей противостоять динамическим (ударным) нагрузкам.

Среди химических свойств стали наиболее важным является коррозийная стойкость, которая характеризует способность сталей сопротивляться разрушающему действию окружающей среды. Технологические свойства показывают способность сталей к обработке их давлением, резанием, литьем, сваркой и др.

Термическая обработка улучшает физико-механические свойства стали. Различаются следующие виды термической обработки стали: закалка, отпуск, отжиг, нормализация.

Закалка заключается в нагреве стали до 800—900 °С и быстром ее охлаждении в воде или масле. Закалка увеличивает прочность и твердость стали, но уменьшает ударную вязкость.

Отпуск закаленной стали — медленный ее нагрев до 200—350 °С, выдержка при этой температуре и медленное охлаждение на воздухе. При отпуске снижается твердость стали, но увеличивается ударная вязкость.

Отжиг — нагрев стали до определенной температуры, выдержка и медленное охлаждение в печи. Отжиг применяется для снижения твердости и повышения вязкости стали.

Нормализация стали — разновидность отжига. Нормализация повышает твердость, прочность и ударную вязкость стали.

В зависимости от механической прочности все стали подразделяются на семь классов, которые обозначаются буквой С (сталь) и числами, показывающими в числителе временное сопротивление, а в знаменателе — предел текучести стали (в кН/см 2 ). Кроме того, стали делятся на три группы:

• обычной прочности — включающие малоуглеродистые класса С

38/23;

• повышенной прочности — низколегированные стали классов С 44/29, С 46/33, С 52/40;

• стали высокой прочности — термоупрочненные, класса С 60/45, С 70/60, С 85/75.

Для конструкции мостов применяют различные марки сталей в зависимости от назначения моста (железнодорожный, автодорожный, пешеходный и др.), типа исполнения (обычный или северный), вида элемента (несущий или второстепенный), способа монтажных соединений (сварка, высокопрочные болты), вида и толщины проката и других особенностей. При расчетной температуре воздуха Tmin до -40 °С применяются конструкции обычного исполнения. При расчетной температуре воздуха Tmin от -40 °С до -50 °С применяют конструкции северного исполнения типа «А», а для районов с Tmin -50 °С — северного исполнения типа «Б».

Сортамент прокатной стали

Мостовые конструкции изготавливают из горячекатаной стали, выпускаемой металлургическими заводами и удовлетворяющей требованиям ГОСТов и СНиП. Прокатка осуществляется в специальных прокатных станах, придающих металлу необходимый поперечный профиль. Перечень размеров прокатываемых профилей, установленный ГОСТом, называется сортаментом.

Прокатная сталь делится на листовую и фасонную (профильную) (рис. 7.1).

Мостовая сталь толщиной от 4 до 60 мм прокатывается между валками прокатного стана, поэтому она имеет неровные кромки. Ширина листов 1250—2600 мм, длина — до 4200 мм.

Широкополосная универсальная сталь прокатывается между четырьмя валками стана, имеет толщину 6—60 мм, ширину 200—1050 мм и длину от 5 до 12 м. Универсальная сталь не требует продольной резки и строжки, что снижает стоимость изготовления конструкций.

Уголки равнобокие и неравнобокие являются распространенными видами профильной прокатной стали. Равнобокие уголки прокатываются калибром от 40+40×3 до 250+2500×30 мм. В неравнобоких уголках одна полка в 1,5 раза шире другой; эти уголки прокатываются калибром от 50+32×3 до 250+160×20 мм. Длина уголков — до 19 м.

Двутавры бывают двух видов — обыкновенные и широкополочные. Обыкновенные двутавры изготавливают высотой от 100 до 700 мм, широкополочные — высотой до 1000 мм.

В сортаменте номер двутавра указывает его высоту в сантиметрах. Ширина полок обыкновенного двутавра составляет около 0,3 его высоты, а широкополочных — 0,4—0,6 высоты. Двутавры изготавливаются длиной: обыкновенные от 5 до 19 м, широкополосные до 24 м.

В сортаменте номер швеллера обозначает его высоту в см. Швеллеры прокатываются выстотой от 5 до 40 см и длиной до 19 м. Кроме указанных видов проката, в конструкциях применяется полосовая, круглая и другая фасонная сталь.

Рис. 7.1. Профили прокатной стали:

а — листовая сталь; б — равнобокий уголок; в — неравнобокий уголок;

г — обыкновенный двутавр; д — широкополочный двутавр; е — швеллер;

1 — обушок; 2 — выкружка; 3 — кромка; 4 — полка; 5 — стенка; а — ширина

полки; b — ширина полки швеллера; δ — толщина листа; h — высота двутавра,

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Соединение элементов металлических пролетных строений

Мосты, построенные в различное время, отражают уровень инженерных знаний и опыта, накопленного к моменту их возведения. Мосты — сооружения долгосрочной эксплуатации, срок службы которых достигает 100 лет и более. В связи с этим на дорогах страны эксплуатируется немало металлических мостов, построенных в XIX—XX вв, которые, как правило, имеют клепаные пролетные строения.

|

| Рис. 7.2. Виды заклепок: а — до клепки; б — после клепки; в — с потайной головкой; 1 — закладная головка; 2 — замыкающая головка; 3 — потайная головка; 4 — стержень |

Соединение на заклепках. До определенного времени самым распространенным в металлических мостах являлось соединение элементов на заклепках (рис. 7.2, 7.3). С 1930 г. в отечественном мостостроении стала применяться сварка. Используются и болтовые соединения на высокопрочных болтах. Сварка и появившиеся в 60-е годы особого вида высокопрочные болты сузили применение заклепочных соединений. При всех способах задача состоит в том, чтобы не только соединить отдельные части, но и обеспечить передачу усилий от одного элемента другим (усилия в элементах мостов достигают нескольких сотен, даже тысяч килонью-тонов).

|

Соединения включают требуемое число заклепок, болтов или сварочных швов, расположенных в целесообразном порядке. В заклепочном и болтовом соединениях усилия передают стержни, вставленные в отверстия элементов и снабженные по концам головками, которые препятствуют размыканию элементов.

| Рис. 7.3. Соединения на заклепках: а — односрезное соединение — соединение внахлестку; б — двухсрез-ное соединение — соединение встык с двумя накладками; 1 — срез; 2 — смятие; 3 — стык; 4 — накладка |

Части клепаных конструкций соединяют заклепками с полукруглыми головками. Заклепки штампуют на заводах из круглой стали с головкой на одном конце стержня. В склепываемом пакете заводская головка называется закладной, а головка, об-

разующаяся в результате клепки конца стержня, — замыкающей. Диаметр стержня заклепки в холодном состоянии должен быть на 1 мм меньше диаметра заклепочного отверстия. В мостах обычно применяются отверстия диаметром 20, 23, 26 мм. Длина заклепки назначается равной толщине склепываемого пакета и части стержня, необходимой для образования замыкающей головки; при этом наибольшая полезная длина заклепки не должна превышать 4,5 d. В конструкциях различают два вида заклепок: рабочие и связующие. Рабочие передают усилия от одной части элемента к другой, а связующие заклепки служат для соединения элемента. Заклепки, поставленные на заводе при изготовлении конструкции, называются заводскими, а поставленные при монтаже конструкции — монтажными. В зависимости от характера работы заклепочного шва соединения могут быть внахлестку или встык с одной или двумя накладками. Заклепки, соединяющие два листа или уголка внахлестку, называются односрезными. Если два листа соединены между собой встык, а стык перекрыт с обеих сторон накладками, через которые передаются усилия, то заклепки имеют две плоскости среза и называются двухсрезными.

Кроме работы «на срез», заклепки работают «на смятие». Происходит смятие стержня заклепки или стенки заклепочного отверстия в зависимости от того, какой из материалов (заклепки или листа) менее тверд.

Заклепка в горячем состоянии вкладывается в заклепочное отверстие и ее свободный конец расклепывается в замыкающую головку. При остывании заклепки стержень ее укорачивается, в результате обе головки плотно сжимают склепываемые элементы. В мостовых конструкциях заклепки размещаются в ряд или в шахматном порядке. Расстояние между двумя соседними заклепками называется шагом заклепок.

В уголках заклепки размещают так, чтобы головка заклепки полностью размещалась на полке, а до начала выкружки уголка и при клепке пневматическим молотком поддержка (обжимка) сохраняла нормальное (без наклона) положение.

Соединение на высокопрочных болтах. В стыках и узлах ферм при монтаже пролетных строений вместо монтажных заклепок устанавливают высокопрочные болты (рис. 7.4). Эти соединения передают усилия только силами трения, возникающими по контактным плоскостям соединяемых элементов, поэтому их называют фрикционными. Фрикционные соединения имеют простую конструкцию, сравнительно малую трудоемкость, меньшую (по сравнению с заклепочными) концентрацию

|

| Рис. 7.4. Стык на высокопрочных болтах: 1 — болт; 2 — шайба; 3 — накладка; 4 — поверхности трения; 5 — стык |

напряжений, лучшую работу на многократно повторяемую нагрузку, высокую надежность и поэтому являются основным видом монтажных соединений стальных мостовых конструкций. В этих соединениях болты подвергаются большему предварительному напряжению, и по соприкасающимся поверхностям соединяемых элементов в результате возникают большие силы трения, способные полностью передавать усилия, действующее в соединяемых элементах. Сильное обжатие высокопрочными болтами, исключает образование в соединениях щелей и неплотностей, что повышает эксплуатационные качества сооружений.

Высокопрочные болты изготавливают из стали марок 40Х, 38ХС с последующим термоупрочнением.

Болты свободно вставляются в монтажные отверстия, так как диаметр отверстий на 2—3 мм больше диаметра стержня болта. Для предохранения основного металла от смятия под гайки и головки болтов ставятся штампованные круглые шайбы диаметром 55 мм и толщиной 6 мм, изготовленные из Ст3 и подвергнутые цементации для увеличения их твердости.

Соединения на обычных болтах. Для соединения элементов мостового полотна, тротуаров, перил, смотровых приспособлений, а также для крепления опорных частей применяются обычные болты повышенной, нормальной и грубой точности. В болтах повышенной точности допуск в размере диаметра болта составляет 0,4+0,6 мм. В болтах нормальной и грубой точности допуск от 2 до 5 мм. В этих соединениях усилия передаются стержнями болтов, вызывая в них напряжения среза и смятия. Высокопрочные и обыкновенные болты располагают в соединениях возможно более компактно.

Расстояния между центрами соседних болтов должны быть: минимальное в любом направлении для высокопрочных болтов — 2,5d, для обычных — 3d; максимальное в любом направление в крайних рядах — 7d, в средних рядах — 24t, где t — толщина наиболее тонкой детали, расположенной снаружи пакета.

Расстояния от центра болта до края элемента — 1,5d.

Сварные соединения. По своему назначению сварные швы разделяются на рабочие и связующие. Рабочие швы воспринимают расчетные усилия. Связующие швы служат для соединения элементов и прикрепления конструктивных деталей (ребер жесткости, диафрагм и т.п.). Размеры связующих швов принимаются минимальными.

|

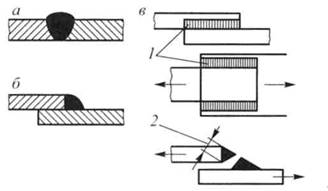

По протяженности швы могут быть сплошными и прерывистыми. Наиболее распространенным видом сварных швов является соединение встык. Применяют также соединения внахлестку, с накладками, в тавр (впритык).

При соединениях встык элементы соединяются своими торцами. В зависимости от толщины листов и подготовки кромок различаются следующие виды швов: бесскосный, V-образный, Х-образный, U-образный.

После обработки кромок под сварку зазор между свариваемыми элементами принимается 2—4 мм (рис. 7.5).

| Рис. 7.5. Виды сварных швов: а, б — стыковые; в, г, д — угловые |

| а |

| И |

При сварке встык шов может располагаться перпендикулярно действующим силам — он называется прямым, или под углом, отличающимся от 90°, — такой шов называется косым. Соединение внахлестку осуществляется угловым или валиковым швом. Если шов располагается параллельно действующим силам, такой шов называется фланговым, а если перпендикулярно — лобовым (рис. 7.6, 7.7).

| Рис. 7.6. Сварные соединения: а — внахлестку; б — с накладками; в — в тавр |

Соединения с накладками осуществляются валиковым швом. Они проще в исполнении, так как не требуют обработки кромок, но работают хуже, чем стыковые соединения.

|

| Рис. 7.7. Виды соединений элементов металлических мостов: а — встык, v-образный шов; б — внахлестку; в — фланговый шов; 1 — фланговый шов; 2 — толщина флангового шва |

Соединения впритык (в тавр)

осуществляется угловыми шва

ми. Сварка элементов может

проводиться автоматической,

полуавтоматической или ручной

электросваркой. Листы толщи

ной более 30 мм в вертикальном

или наклонном положение сва

риваются электрошлаковым

способом. Ручная сварка произ

водится электродами с толстым

покрытием (обмазкой) и только

в труднодоступных метах или

потолочных швах.

Применение электросварки снижает расход стали и трудоемкость из

готовления конструкций мостов.

Изобретение электросварки российскими инженерами — учеными Николаем Николаевичем Бенардосом и Николаем Гавриловичем Славя-новым — относится к 1885—1891 гг. Их изобретение сначала широкого применения не нашло. Использование электросварки в отечественном мостостроении началось в 30-е г. XX в. Первая лаборатория электросварки в России была создана в 1925 г. во Владивостоке В.П. Володиным. Инициаторами внедрения электросварки в мостостроение были выдающиеся ученные в этой области академики Е.О. Патон и Г.П. Передерни. Е.О. Патон возглавил организованный на Украине в 1934 г. Институт электросварки. Он разработал научные основы сварки и проектирование сварных конструкций.

В 1932 г. на Калининской железной дороге был построен первый железнодорожный мост со сварными фермами пролетом 12 метров. Реконструированный по проекту Г.П. Передерия и архитектора А.В. Нос-кова мост лейтенанта Шмидта через Неву в Ленинграде стал первым цельносварным мостом в России. Старые чугунные пролетные строения моста были заменены сварными неразрезными балками коробчатого сечения шириной 1,2 м, высотой до 2,2 м и толщиной листов 16—53 мм. Схема разбивки балок на пролеты 35,2+41,3+44,8 м с каждой стороны разводного пролета, расположенного в середине реки. При реконструкции моста в 1939 г. в сопряжение элементов пролетного строения не было поставлено ни одной заклепки.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Системы металлических мостов.

Металл – достаточно универсальный материал, он хорошо работает на сжатие, растяжение, кручение, сдвиг. Поэтому из металла можно создать практически любую мостовую конструкцию. Учитывая, с одной стороны, что металл относительно дорогой и в какой-то степени дефицитный материал, а с другой стороны, что он обладает высокой удельной прочностью, используется металл в основном для сооружения мостов с большими и сверхбольшими пролётами.

Все металлические мосты можно условно разбить на две большие группы - сплошностенчатые и решётчатые. Хотя при этом возможны любые произвольные комбинации.

Как и мосты, выполненные из других материалов, металлические мосты классифицируются в основном по статическим схемам. Попутно отметим, что металлическими мостами мы будем называть такие мосты, несущие конструкции пролётных строений которых выполнены из металла. Материал, используемый для сооружения опор, в этом определении не принимается во внимание.

Пролётные строения металлических мостов могут быть выполнены по следующим основным статическим системам:

Далее проведём классификацию металлических мостов параллельно по группам и по системам.

4.Заклепочные соединения.

Основным элементом заклёпочного соединения является заклёпка, которая может иметь головку сферическую потайную или полупотайную В мостостроении наибольшее распространение получили заклёпки со сферической головкой.

Заклёпки используют для сплачивания отдельных листов металла в единый пакет, соединения отдельных элементов между собой и устройства монтажных стыков. Заклёпочные соединения относятся к категории нахлёсточных соединений , хотя иногда используются и во фланцевых соединениях .

Для получения заклёпочного соединения в объединяемых элементах необходимо сделать отверстие, диаметр которого и определяет расчётный диаметр заклёпки. Наиболее часто используют заклёпки диаметром 23 мм. При соединении мощных элементов применяют заклёпки диаметром 26 мм. Для прикрепления второстепенных элементов служат заклёпки диаметром 20 мм. Отметим, что значения диаметров заклёпок связаны с дюймовой системой измерений. Диаметр стержня заготовки заклёпки принимается примерно на миллиметр меньше диаметра отверстия.

На первых порах отверстия в соединяемых заклёпками элементах устраивали пробивкой с помощью штемпеля (Рис. 6.8). При этом происходило нарушение структуры металла, в результате чего прочность его в зоне устройства отверстий снижалась (примерно на 15…18%). Сталь в зоне стенок отверстий становилась хрупкой, а по краям отверстий появлялись волосные трещины.

Пробитые отверстия имели слабо выраженную конусность внутренней поверхности. Поэтому если укладывать все листы пакета в направлении продавливания отверстий, то при установке заклёпки её тело не сможет полностью заполнить отверстие. Выходом из этого положения является чередование в укладке листов

Рассверловка отверстий устраняет указанные недостатки.

Отверстия сверлят в два этапа Сначала устраивают отверстия несколько меньше требуемого диаметра, после стягивания пакета болтами или специальными скобами выполняют окончательную рассверловку до требуемого диаметра. В результате получают отверстие правильной цилиндрической формы в строгом соответствии с требуемым диаметром заклёпки.

Для того, чтобы стержень заклёпки мог плотно заполнить заклёпочное отверстие, металл заклёпки необходимо привести в пластическое состояние, что достигается её нагревом до температуры 1100 °С.Перед постановкой заклёпки в отверстие её предварительно нагревают, сбивают образовавшуюся при нагреве окалину и вставляют в заклёпочное отверстие.

Стержень заклёпки должен выступать над соединяемыми элементами на 1,35… 1,5 диаметра заклёпки (обычно уточняется пробной клёпкой). Это необходимо для правильного формирования головки заклёпки. Излишек длины стержня заклёпки обрезают. Головки формируют ударным способом вручную молотком массой примерно 4 кг, или пневматическим молотком. С противоположной стороны соединения устанавливают поддержку для восприятия ударной энергии от молотка. Поддержка должна иметь достаточно большую массу или специальное упорное приспособление. Желательно, чтобы на момент окончания установки заклёпки она имела тёмно-красное каление, что позволяет при остывании заклёпки создать дополнительное обжатие соединяемых элементов.

В нахлёсточном соединении каждый ряд заклёпок скачкообразно передаёт усилие от одного элемента к другому что является существенным недостатком такого типа соединения.

Другой недостаток заклёпочного соединения связан с необходимостью рассверловки отверстий под заклёпку, что приводит к ослаблению соединяемых элементов.

При равномерно распределенной нагрузке, приложенной к концам цельной металлической полосы, напряжения в полосе распределяются равномерно. Однако, если в полосе есть какие-то ослабления, например, отверстия под заклёпку, характер напряжённого состояния в полосе резко изменяется (Рис.6.14). Такие места называются концентраторами напряжений. При ослаблении полосы круглым отверстием напряжения могут возрасти в три раза (конечно, если металл имел бы неограниченный предел пропорциональности). В силу того, что фактические максимальные напряжения в зоне концентрации превышают предел пропорциональности, в наиболее напряжённых зонах развиваются пластические деформации. В результате этого проявляется наклёп и, как следствие, происходит местное охрупчивание металла. При динамически переменных напряжениях это приводит к образованию усталостных трещин в металле. Правда, свободному развитию пластических напряжений препятствуют менее напряжённые участки, да и наклёп повышает предел пропорциональности. Поэтому заметные пластические деформации проходят при напряжениях несколько больших, чем начальный предел пропорциональности.

Зона концентрации напряжений возле отверстий под заклёпку невелика. Поэтому при размещении заклёпок поперёк направлению действующих напряжений с шагом 3dзакл. взаимное влияние зон концентрации напряжений двух рядом расположенных заклёпок не происходит.

Крайние заклёпки в ряду размещают на расстоянии 2dзакл. от края элемента, чтобы зона концентрации напряжений около отверстия была удалена на безопасное расстояние от кромки. Это расстояние исключает возможность распространения трещины к краю листа.

Однако и слишком большое расстояние между заклёпками недопустимо, так как при этом не обеспечивается плотность соединяемых элементов, а в сжатых элементах может произойти выпучивание отдельных листов или уголков. Нормы проектирования мостов устанавливают ограничение на максимальный шаг заклёпок в зависимости оттого, сжат элемент или растянут.

Прикрепляя заклёпками уголок, необходимо стремиться, чтобы головки заклёпок не попадали на закруглённую часть уголка. Поэтому заклёпки размещают по рискам уголков е1, зависящих от размеров полки: ширины b и толщины t (Рис. 6.16). Для уголков с шириной полки 200 мм и более возможно двухрядное размещение заклёпок (по двум рискам е1 и е2).

Работа заклёпки в соединении сложна, что наглядно видно из рис. 6.17. Поэтому при определении несущей способности заклёпки приходится использовать приближённые методики расчёта. Условно несущую способность заклёпки определяют из условия равномерного диаметрального смятия заклёпки по площадкам 1 и 2, а также по срезу по возможным площадкам сдвига тела заклёпки. В качестве расчётного значения несущей способности заклёпки принимают наименьшее из значений, полученных по указанным условиям.

Из рис. 6.17 наглядно следует, что заклёпочное соединение относится к категории податливых, т. е. из-за обмятия и деформации стержня заклёпки происходит некоторое взаимное проскальзывание соединяемых элементов. В какой-то степени это снижает эффективность работы заклёпочного соединения. После того как усилия, действующие в соединяемых элементах, преодолевают силы сцепления, образующиеся между элементами при остывании заклёпки, она полностью включается в работу на смятие и срез.

В настоящее время заклёпочные соединения в мостостроении применяются редко. При разработке проекта реконструкции клёпаных пролётных строений расчёты заклёпочных соединений выполняют согласно «Техническим условиям проектирования железнодорожных и городских мостов и труб» (СН 200-62).

Несущая способность заклёпки из условия её работы на смятие определяется по выражению:

где – основное расчётное сопротивление стали, из которой выполнены заклёпки;

– коэффициент перехода к сопротивлению заклёпки на смятие;

– наименьшая из толщин соединяемых элементов или + .

Несущая способность заклёпки из условия её работы на срез определяется по выражению:

где – коэффициент перехода от основного сопротивления металла

заклёпки к сопротивлению заклёпки на срез;

k – число возможных плоскостей среза.

Несущая способность заклепки принимается равной наименьшему из значений и .

Болтовое соединение

Болтовые соединения появились в мостостроении одновременно с чугунными конструкциями. Постановка болтов не сопряжена с ударными воздействиями, что является важным фактором при монтаже элементов, выполненных из чугуна. Обычный болт сложно плотно поставить в отверстие. Поэтому болтовым соединениям, работающим на сдвиг, свойственно небольшое проскальзывание соединяемых элементов.

Существуют два вида обычных болтов: чистые (точеные), имеющие точно фиксированный диаметр и часто используемые вместо заклепок в труднодоступных для клепки местах, и черные, изготавливаемые из прокатных прутков и служащие в качестве крепежных элементов.

В мостостроении болты широко используют в нахлесточных и фланцевых соединениях. Болты могут быть использованы в прикреплениях второстепенных элементов к основным и при анкеровке элементов, например, к фундаментным блокам.

Резьбы болтов в России и за рубежом стандартизированы. В свое время они послужили первым объектом мировой стандартизации. Важнейшей характеристикой болта является шаг резьбы Р. Метрическая резьба является основной треугольной резьбой, принятой в России. Метрические резьбы разделяют на резьбу с крупными и мелкими шагами.

В мостостроении за основу принята резьба с крупным шагом, обозначаемая буквой М и числом, выражающим диаметр резьбы в миллиметрах (например, М20). Трапецеидальная резьба является основной резьбой для передач винт-гайка. Трапецеидальная резьба стандартизирована в диапазоне диаметров 8…640 мм. Упорную резьбу используют для винтов с односторонней осевой нагрузкой.

Установлены поля допусков диаметров резьбы, образуемые сочетанием степени точности (допуска) и основного отклонения. Обозначение степени поля допуска состоит из цифры, показывающей степень точности, и буквы, обозначающей основное отклонение. Тогда ранее записанный пример обозначения болта, следует представить в полном виде М20-6g.

Одной из важных характеристик стальных болтов является их класс прочности. Например, для соединения элементов мостового полотна, перил и смотровых приспособлений используются стальные болты класса прочности 4,6. Первая цифра в классе прочности болта соответствует значению временного сопротивления материала, из которого выполнен болт, уменьшенному в 100 раз ( ) – здесь следует принимать в МПа. Вторая цифра представляет собой увеличенное в 10 раз отношение предела текучести к временному сопротивлению – ( ).

Для соединения основных элементов мостовых конструкций в настоящее время широко используют высокопрочные болты, выполненные из термически упрочнённой стали (Рис. 6.23). Болты затягивают до такого значения усилия, при котором возникающие силы фрикционного сцепления между соприкасающимися поверхностями делают соединение практически жёстким, т. е. исключающим сдвиг между соединяемыми элементами. Поскольку несущая способность в соединении на высокопрочных болтах обеспечивается за счёт сил фрикционного сцепления, такое соединение часто называют фрикционным.

Соединения на высокопрочных болтах по простоте их исполнения ненамного уступают соединениям на обычных болтах. Фрикционные соединения в мостостроении применяют с 1948 г. Поскольку во фрикционном соединении болт непосредственно никаких сдвигающих усилий не воспринимает, диаметр отверстия делают несколько большим, чем диаметр болта (до 3 мм). Это значительно упрощает постановку болтов при монтаже.

В практике мостостроения широко используют высокопрочные болты типов 110, 110С и 135. Цифровое обозначение типа болта соответствует минимальному значению временного сопротивления материала болта в кгс/мм 2 . Болты, предназначенные для конструкций северного исполнения (для районов с расчётной минимальной температурой воздуха ниже минус 40 °С), дополнительно обозначаются индексом С. Болты типов 110 и 110С изготавливают из хромистой стали марки 40Х, а болты типа 135 из сталей марок 38ХС и 40ХФА «селект». В настоящее время в отечественном мостостроении стали применяться высокопрочные болты с цинковым напылением.

Натяжение болта осуществляют завинчиванием гайки специальным динамометрическим ключом. Использование динамометрических ключей позволяет получить строгоконтролируемый крутящий момент Мкр обеспечивающий требуемое натяжение болта P:

где – коэффициент закручивания болта, зависящий от вида смазки резьбы, определяется опытным путём (в большинстве случаев значение лежит в пределах 0, 17…0,19).

Для стабилизации значения коэффициента закручивания, соответствующие технологические регламенты, предусматривают процедуру расконсервации, чистки резьбы и смазки болта специальным маслом.

Во фрикционных соединениях сдвигающие усилия между соединяемыми элементами передаются более равномерно, чем в заклёпочных (Рис. 6.25), что делает фрикционное соединение более надёжным.

Сдвиг по плоскости контакта соединяемых элементов практически не происходит, поэтому фрикционные соединения относят к категории жёстких.

Наличие зон передачи сдвигающего усилия приводит к тому, что в первом ослабленном сечении элемента усилие, на которое рассчитывается это сечение, уменьшается на 40% от усилия, передаваемого через первый ряд болтов (для рассматриваемого примера .

Напомним, что наибольшая толщина поясного листа 20 мм и не рекомендуется принимать в поясном пакете более четырёх листов.

Толщину вертикального листа определяют из условия прочности на восприятие максимальной перерезывающей силы. Если предварительно назначенная минимальная толщина стенки не удовлетворяет указанному условию, то толщину стенки увеличивают и, как правило, делают её постоянной по всей длине балки.

Шаг заклёпок, прикрепляющих пакет горизонтальных листов к поясным уголкам (тип 1) и поясных уголков к вертикальному листу (тип 2), определяют из условия восприятия соответствующих сдвигающих усилий, вызванных перерезывающей силой. В целях упрощения размещения заклёпок балку разбивают на отдельные участки. Шаг заклёпок постоянный на отдельном участке, определяют по максимальной перерезывающей силе на этом участке:

При определении несущей способности заклёпок типа 2 по условию среза необходимо учитывать, что эти заклёпки имеет по две площадки среза.

Определённая из условия прочности толщина вертикальной стенки оказывается, как правило, недостаточной для обеспечения устойчивости балки от выпучивания стенки в целом (Рис. 8.9). Во избежание возникновения такой ситуации стенку балки усиливают постановкой вертикальных элементов уголков жёсткости (Рис. 8.7).

Уголки жёсткости ставят с двух сторон стенки при обязательном закреплении их концов к поясным уголкам (Рис. 8.8). Это может быть выполнено с применением дополнительных прокладок между уголками жёсткости и стенкой или применением уголков с высаженными концами. На опорных сечениях балки, где передаются большие сосредоточенные усилия, ставят более мощные уголки жёсткости (в балках больших пролётов иногда приходится устанавливать сдвоенные уголки жёсткости).

В опорных рёбрах жёсткости высаживать уголки не рекомендуется. Тип уголковых рёбер жёсткости и их размеры зависят от величины ближайшего расстояния между рисками поясных уголков и толщины вертикальной стенки. В зависимости от указанных параметров нормы проектирования мостов устанавливают минимальное значение момента инерции относительно оси, проходящей через центр тяжести рёбер жёсткости.

Расстояние между вертикальными уголками жёсткости определяют расчётом из условия обеспечения местной устойчивости сжатого участка стенки между вертикальными уголками жёсткости (Рис. 8.10). Однако в наиболее напряжённых сечениях балки для выполнения указанного условия пришлось бы вертикальные уголки ставить слишком часто.

В этом случае стенку для исключения потери местной устойчивости рационально усиливать постановкой дополнительных горизонтальных уголков жёсткости, что обеспечивает постоянство шага поперечных рёбер. (Рис. 8.11). Эти уголки жёсткости в зависимости от напряжённости стенки устанавливают в один, два или три ряда. В последнем случае третий уголок жёсткости устанавливают в растянутой зоне стенки. На приопорных участках балки напряжённое состояние стенки определяется касательными напряжениями, которые по высоте стенки изменяются незначительно. Поэтому один или два уголка жёсткости по высоте стенки ставят симметрично относительно оси балки. В горизонтальных уголках жёсткости вертикальная полка пером должна быть повёрнута вниз .

Заводской блок балки стремятся сделать по возможности большей длины (порядка 10 м). Выпускаемый промышленностью угловой прокат позволяет сделать поясные уголки цельными по длине блока. Однако листовой прокат требуемой для мостовых балок толщины имеет длину не более 5 м. Поэтому вертикальный лист приходится стыковать по длине с помощью парных накладок, располагаемых между перьями поясных уголков верхнего и нижнего поясов .

Следует иметь в виду, что часть вертикального листа, расположенная между крайним рядом заклёпок и наружным краем листа, не включается в работу. Усилия, которые не могут быть восприняты неработающей частью стенки, воспринимаются полосовыми накладками, прикрепляемыми к поясным уголкам. Иногда для этих целей используют уголковые накладки (Рис. 8.12), но для этого надо предварительно удалить часть обушка. Образовавшиеся при этом пазухи шпатлюют, что особенно важно для нижних поясов.

Клёпаные балки ввиду повышенного расхода металла и большой трудоёмкости изготовления в настоящее время применяют редко. Однако значительная часть построенных мостов в своём составе имеет клёпаные конструкции.

Читайте также: