Виды стружки при обработке металлов резанием

Обновлено: 30.06.2024

При резание металлов образуется стружка сливная, суставчатая или элементная . Сливная стружка , появляющаяся при резании пластичных металлов представляет собой сплошную ленту с гладкой прирезцовой стороной. Стружка суставчатая, образующаяся при резании металлов средней твердости , представляет собой ленту с гладкой прирезцовой стороной , на внешней стороне- ярко выраженные зазубрины. Стружка элементная образуется при резании хрупких металлов и состоит из отдельных, не связанных между собой элементов. Вид стружки зависит от физико-механических свойств металла, режима резания, геометрических параметров инструмента, применяемых смазочно-охлаждающих средств. Вид влияет на износ инструмента , шероховатость поверхности, силу резания и конструкцию инструмента.

Теплота и температура в зоне резания материала. Изнашивание лезвийных инструментов.

Одним из физических процессов , сопровождающих стружкообразование и разрушение конструкционного материала резанием, является тепловыделение . Оно отрицательно влияет на процесс резания. Нагрев инструмента вызывает структурные превращения в металле , снижение твердости, потерю режущих свойств, изменение геометрических размеров. Для уменьшения отрицательного влияния обработку ведут в условиях применения смазочно-охлаждающих сред, которые бывают жидкие( чаще всего применяют их), газы, твердые вещества( порошки).

Трения вызывают износ режущего инструмента. Виды изнашивания : окислительное- разрушение поверхностных оксидных пленок; адгезионное- вырывание частиц материала инструмента стружкой или материалом заготовки вследствие их молекулярного сцепления ; термическое- структурные превращения в материале инструмента. Допустимому износу инструмента соответствует определенный период стойкости. Под стойкостью инструмента понимают суммарное время его работы между переточками на определенном режиме резания.

Влияние вибраций на качество обработки. Понятие технологической наследственности.

При обработке заготовок на станках иногда возникают периодические колебательные движения вибрации элементов технологической системы. Это резко снижает качество поверхностного слоя : возрастает шероховатость, появляется волнистость, стойкость инструмента падает. Однако вибрации могут положительно влиять, в частности можно применять вибрационное резание труднообрабатываемых материалов.

Технологическим наследованием называется явление переноса свойств объектов от предшествующих технологических операций к последующим.

Инструментальны материалы должны обладать определенными эксплуатационными физико-механическими свойствами. Материал режущей части инструмента должен иметь большую твердость, высокие значения напряжений , высокие прочностные свойства , достаточную вязкость материала, высокую красностойкость и износостойкость , по возможности иметь наименьшее процентное содержание дефицитных элементов. Группы инструментальных материалов: инструментальные стали, твердые сплавы, синтетические сверхтвердые и керамические материалы, абразивные и алмазные материалы.

Обработка заготовок на станках токарной группы.

Технологический метод формообразования поверхностей заготовок точением характеризуется двумя движениями: вращательным движением заготовки (главное движение резания) и поступательным движением режущего инструмента- резца(движение подачи). По технологическому назначению станки токарной группы делят на токарно-винторезные, токарно-револьверные, карусельные, многорезцовые одно- и многошпиндельные автоматы и др. По способу точения станки делят на станки с ручным управлением ( универсальные), полуавтоматы и автоматы, с системами ЧПУ. Токарные системы с ЧПУ классифицируются на центровые , патронные, патронно-центровые, карусельные , прутковые; горизонтальные, вертикальные, наклонные; суппорте, в револьверной головке в инструментальном магазине. Многообразие видов поверхностей заготовок, обрабатываемых на станках токарной группы , привело к созданию большого числа токарных резцов. Главным принципом классификации резцов является их технологическое назначение. Различают резцы: проходные прямые, отогнутые, упорные и широкие , подрезные, отрезные, точные проходные и упорные, фасонные стержневые круглые и призматические, резьбовые наружные и внутренние. По характеру обработки резцы делят на черновые, получистовые, чистовые, по направлению движения подачи- на правые и левые. Формообразование поверхностей при такой обработке осуществляется по методу следов и по методу копирования. Станки токарной группы: токарные станки, токарные автоматы, токарные станки с ЧПУ.

Процесс стружкообразования. Классификация стружки

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на поверхности инструмента. Знание закономерностей процесса резания и сопровождающих его явлений позволяет рационально управлять этим процессом и изготовлять детали более качественно, производительно и экономично.

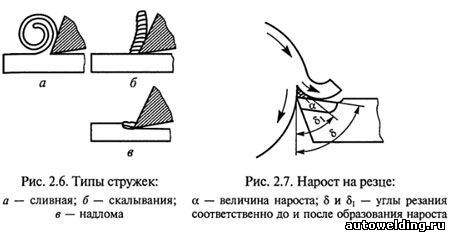

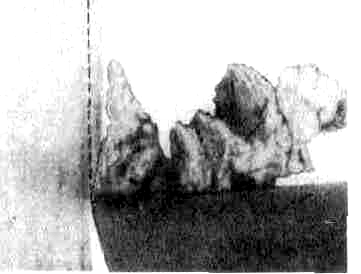

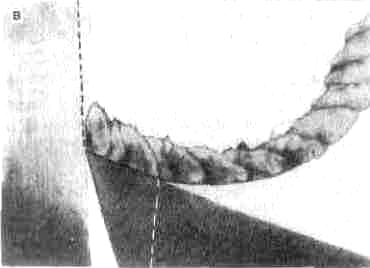

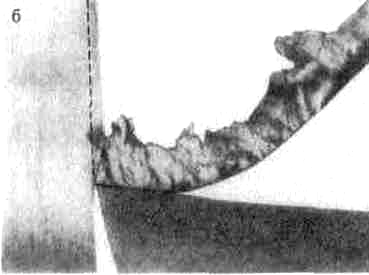

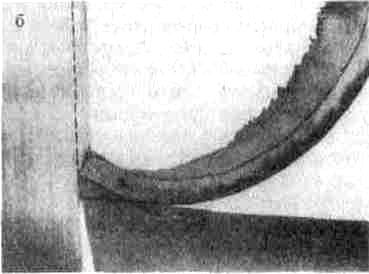

При резании различных материалов образуются следующие стружки (рис. 2.6): сливные (непрерывные), скалывания (элементные) и надлома.

Сливная стружка (рис. 2.6, а) образуется в процессе резания пластичных металлов (например, мягкой стали, латуни) при высокой скорости резания, малых подачах и температуре 400. 500 °С. Образованию сливной стружки способствует уменьшение угла резания δ (при оптимальном значении переднего угла γ) и высокое качество СОЖ (смазочно-охлаждающая жидкость). Угол резания δ= 90° - λ = α + β, где α — задний угол резания; β — угол заострения.

Стружка скалывания (рис. 2.6,5) состоит из отдельных связанных один с другим элементов и имеет пилообразную поверхность. Такая стружка образуется в процессе резания твердой стали и некоторых видов латуни при малой скорости резания и больших подачах. При изменении условий резания стружка скалывания может перейти в сливную, и наоборот.

Стружка надлома (рис. 2.6, в) образуется при резании мало- пластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Режущий инструмент деформирует не только слой, но и поверхностный слой обрабатываемой детали. Деформация поверхностного слоя металла зависит от различных факторов, ее глубина составляет от сотых долей до нескольких десятых долей миллиметра. Под действием деформации поверхностный слой металла упрочняется, увеличивается его твердость и уменьшается пластичность, т.е. происходит так называемый наклеп обрабатываемой поверхности.

Чем мягче и пластичнее обрабатываемый металл, тем интенсивнее процесс образования наклепа. Чугуны обладают значительно меньшей способностью к упрочнению, чем стали. Глубина и степень упрочнения при наклепе возрастают с увеличением подачи и глубины резания и уменьшаются с увеличением скорости резания. При работе плохо заточенным инструментом глубина наклепа примерно в два-три раза больше, чем при работе острозато- ченным инструментом. Применение СОЖ (смазочно-охлаждающая жидкость) значительно уменьшает глубину и степень упрочнения поверхностного слоя.

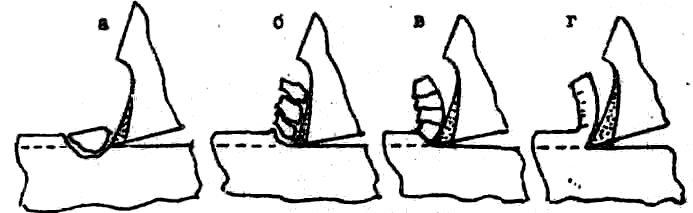

При обработке металлов и, особенно, пластичных материалов (например, резцом) в непосредственной близости к режущей кромке резца на его переднюю поверхность налипает обрабатываемый материал, образуя металлический нарост. Этот нарост имеет клиновидную форму, а его твердость в два-три раза превышает твердость обрабатываемого материала. Являясь «продолжением» резца, нарост (рис. 2.7) изменяет геометрические параметры резца (δ11 — угол резания с учетом нароста), участвует в резании металла и оказывает влияние на результаты обработки, износ резца и силы, действующие на резец.

При обработке нарост периодически скалывается и образуется вновь; отрыв частиц нароста происходит неравномерно по длине режущего лезвия, что приводит к мгновенному изменению глубины резания. Эти периодически повторяющиеся явления увеличивают шероховатость обработанной поверхности. При скорости резания v < 5 м/мин и обработке хрупких металлов, например чугуна, нарост, как правило, не образуется. С увеличением пластичности обрабатываемого металла размеры нароста возрастают. Наибольший нарост на инструменте из быстрорежущей стали образуется при скорости резания v = 10. 20 м/мин, а на инструментах из твердых сплавов — при и v >90 м/мин. На этом основании не рекомендуется производить чистовую обработку на этих скоростях.

С увеличением подачи нарост увеличивается, поэтому при чистовой обработке рекомендуется подача 0,1. 0,2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает.

Для уменьшения нароста рекомендуется уменьшать шероховатость передней поверхности режущего инструмента, по возможности, увеличивать передний угол лезвия γ (например, при γ= 45° нарост почти не образуется) и применять СОЖ. При черновой обработке образование нароста, напротив, благоприятно сказывается на процессе резания.

Обработка металлов резанием: виды стружек при ОМР

Слово "стружка" – самое обычное понятие для русского языка. Но виды стружек в понимании людей бывают разными. Некоторые даже приписывают стружке назидательное значение. Ведь говорят же про строгого начальника, что он снимает стружку с подчиненных. При этом имеют в виду, что он отчитывает работников за неправильные действия, недолжное отношение к работе, пытается искоренить порочную практику.

Что-то подобное происходит и при изготовлении деталей: с заготовки снимают лишний слой, получая необходимое изделие. А стружка, она и есть стружка – обычный производственный утиль. Ее собирают и отправляют на переработку.

Что такое стружка?

Стружкой называется некрупная фракция какого-либо материала, в том числе дерева, пластмассы, металла, являющая собой неширокий филигранный слой, снятый с заготовки посредством строгального оборудования, ножей либо других инструментов. В металлическом производстве стружка является побочным продуктом. Отходы ее ожидаемы. Ненужные обрезки цветных, черных и даже драгоценных металлов образуются в результате механической обработки на сверлильных, фрезерных и токарных станках. Как правило, структура стружки сохраняет идентичность с регламентируемым материалом изделия. В исключительных случаях обнаруживается смешение сплавов, различающихся по химическому составу. Такое возможно после сварки, пайки и подобных манипуляций.

Виды стружек

Процесс обработки металлов резанием (ОМР) осуществляется при заданных параметрах с использованием инструментов и материалов с разными свойствами. В зависимости от этого в зоне резания возникают силы, влияющие на качество обработки и образование стружки. Профессор-исследователь И. А. Тиме определил следующие основные виды стружек:

- стружка надлома – характерная при обработке чугуна, состоящая из мелких фрагментов-крупиц;

- сливная стружка – гладкая, завитая, чаще всего образующаяся при обработке меди;

- стружка скалывания (скола) – фрагменты материала, остающиеся от металлообработки твердых сталей и победитов.

По виду и цвету стружки можно судить о качестве получаемой в результате ОМР поверхности и технологичности процесса в целом.

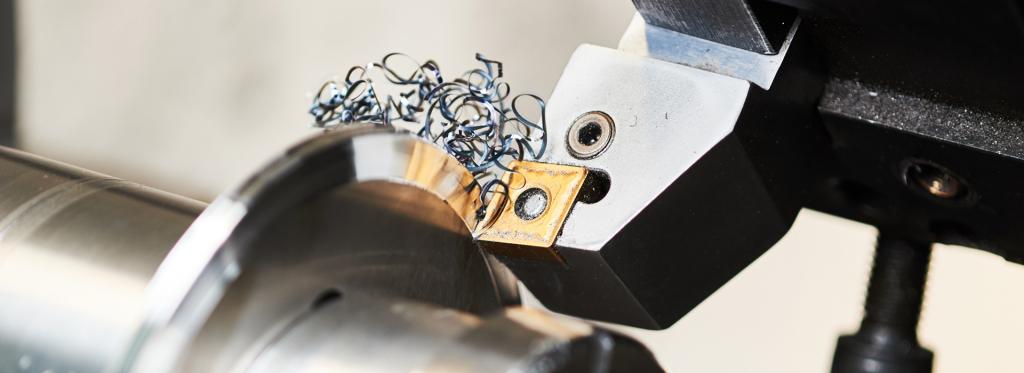

Токарная обработка деталей

Самым распространенным приемом ОМР, позволяющим получить деталь нужной конфигурации и шероховатости, является токарная обработка. Суть заключается в срезании с болванки или заготовки ненужного слоя металла. Воздействуя на снимаемый слой передней поверхностью, резец деформирует его. В результате сжатия металла, сдавленный его элемент скалывается и дислоцируется передней поверхностью инструмента вверх. Далее алгоритм повторяется: стружка скалывается, отделяется и завивается в красивые пружины.

Каких только видов стружки при токарной обработке не встречается. Влияние оказывают следующие факторы:

- степень связанности элементов металла, последовательно скалываемых в процессе обработки (сливная стружка, надлома и скалывания); скорость вращения шпинделя, величина подачи суппорта, глубина резания;

- применение смазочно-охлаждающих жидкостей.

Цвет побежалости стружки

В машиностроении, в частности металлорезании, существует такое понятие, как цвет побежалости. Его можно сравнить, например, с переливающимися разводами бензина на поверхности лужи после сильного дождя. Оказывается, по цвету побежалости и необычному виду стружки знающие станочники без труда могут определить степень нагрева в зоне резания и понять, что что-то пошло не так: возможно, затупился резец, который нужно срочно заточить или заменить.

Природа такого явления на поверхности раскаленного металла заключается в образовании тончайшего слоя - пленки цвета побежалости. Какова степень накала стружки, таков и окрас пленки. Цветовая гамма варьируется от чуть желтого оттенка при 200 0 С, минуя пурпуровый и темно-синий цвета при 270-290℃, до светло-серого, почти белого при 400 0 С.

Творческая стружка

С неподдельным интересом любуются свежими стружками студенты машиностроительных учебных заведений, впервые пришедшие в цех на практику. Змейки, бусы, колечки, гнезда – чего только не разглядят в обычной стружке восторженные молодые люди.

Разные формы, цвета и хитросплетения стружек вдохновляют некоторых людей на творчество. К примеру, один из них сделал много фотокадров с красивой металлической стружкой и назвал необычную галерею «Стружка, ты космос!». Другой же автор, Владимир Каргин, любитель создания объемных панно, изготовил ряд картин, выполненных из различных видов стружек. Все темы его картин связаны с природой.

Побочный продукт производства

Отходы всех видов металлической стружки, включая цветную, утилизируют и отправляют на вторичную переработку. Данный процесс трудоемкий: он включает сортировку стружки, отжим масла, дробление, брикетирование и транспортировку на переплавку. Брикетирование необходимо для минимизации угара при переплавке стружки в печах. Механизмы, применяемые для переработки стружки:

- центрифуга для отжимки масла;

- дробилка для размельчения стружки;

- брикетировочные (пакетировочные) прессы для компактной утрамбовки стружки.

Все станочники знают, что при обработке металлов резанием нужно защищать глаза и руки: работать в очках или с установленными на станках защитными щитками, а намотавшуюся и застрявшую стружку убирать крючком. Стружка зачастую имеет красивый вид, но она всегда опасна, поскольку бывает: острой, горячей, колючей. Берегите себя.

Виды стружек, образующихся при обработке металла, отличаются по физическим характеристикам, которые в свою очередь зависят от способа обработки и материала. Когда-то стружка считалась просто отходом производства, теперь же ее используют как сырье не только в металлургии, но и в химическом производстве (при изготовлении тонера, красок и даже твердого ракетного топлива).

Безопасность важна и во время получения этого, казалось бы, отходного материала. Во время работы для защиты от отлетающей стружки важно использовать защитные экраны, очки, щитки и пр. Некоторые виды работы, связанные, например, с обработкой чугуна, предполагают установку на станки специальных пылеотсосов. Подробнее о видах стружки и способах ее утилизации читайте в нашем материале.

Процесс образования стружки

Стружка образуется в результате уменьшения или срезания припуска. При данной манипуляции убранный слой металла меняет форму и размеры. Под действием силы, приложенной к зубу фрезы, материал отделяется и появляется стружка. Изменение формы последней, а именно, срезанного металла обрабатываемой детали, – тоже результат воздействия внешней силы, приложенной к резцу.

Физика определяет деформацию как любое изменение конфигурации тела под воздействием силы. Если первоначальная форма тела восстанавливается после того, как воздействие силы прекратилось, – речь идет об упругой деформации, в противном случае – о пластической.

Пластическая деформация возникает и при резке металлов. Под действием приложенной силы резец входит в толщу металла и меняет форму его поверхности на обрабатываемой детали, частицы сдвигаются, и образуется стружка. Если кратко, то процесс появления стружки начинается с проникновения фрезы в заготовку, далее металлические частицы смещаются, мы наблюдаем стружку, которая затем отделяется от детали.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

У вязких и хрупких металлов образование стружки происходит по-разному. В первом случае (если рассматривать обработку алюминия, меди или мягкой стали) зубцы фрезы врезаются в обрабатываемую деталь и сжимают металл передней поверхностью. Сжатие при этом будет распространяться только на часть снимаемого слоя – по «закону резания».

В результате сначала металл будет деформироваться упруго, но при превышении давлением сопротивления среза площадки наступит очередь пластической деформации. Тогда и элемент стружки начнет сдвигаться, а резец сожмет следующий слой.

Виды стружки при обработке металлов

Виды стружки могут быть разнообразными. Из-за сжатия ее элементы способны поворачиваться и становится изогнутой формы. Одна ее сторона находится ближе к резцу, поэтому абсолютно гладкая, другая же – зазубренная, похожая на пилу. Такой вид стружки при резании металла назвали «стружкой скалывания».

В работе с хрупкими металлами, такими как бронза, чугун либо закаленная сталь, резец также погружается в обрабатываемую деталь, но через какое-то время элемент стружки отламывается, не скалывается. Элемент под кромкой резца при этом будет другой формы, нежели стружка скалывания. Обработанная поверхность окажется не идеально гладкой, поскольку часть металла, находящаяся ниже вершины острия резца, вырывается.

Стружка при резании хрупких металлов обладает неправильной формой, ее элементы похожи на чешуйки и не связаны друг с другом. Соприкасаясь с резцом, с одной стороны она неровная, а с другой – гладкая и вогнутая. И. А. Тиме назвал этот вид «стружкой надлома».

Еще одно определение – сливная стружка. Это тот случай, когда последняя имеет вид ленты, которая закручивается в спираль. Поверхность у резца чистая и гладкая. Но на обратной стороне могут быть заусенцы и зазубрины. Возникает при обработке пластичного металла, например, латуни, алюминия или мягкой стали, когда применяются высокие скорости скольжения с небольшими подачами инструмента с идеально подобранными передними углами.

Увеличение переднего угла Ƴ значительно способствует образованию сливной стружки, как и уменьшение толщины среза α, увеличение скорости резки и пластичности самого материала при обработке.

Виды стружки при фрезеровании

Процесс фрезеровки означает прерывистое резание, поскольку каждый зубец снимает порции металла поочередно. Именно поэтому и стружка получается достаточно короткая.

Любая стружка образуется в соответствии с определенной закономерностью, которая является общей для всех видов фрезерования.

Как уже было сказано выше, фрезеровка вязких металлов с большой подачей и глубиной резания, так же как и фрезерование металлов с небольшой степенью вязкости и средней твердости (например, марганцовистые среднеуглеродистые стали или хромоникелевые), дает стружку скалывания. При фрезеровании хрупких и твердых материалов получается стружка надлома.

Сливная стружка возникнет при фрезеровании вязких металлов с малыми подачами и резанием на небольшой глубине на высокой скорости (это, как правило, чистовая обработка). Тот же вид стружки получится при фрезеровке твердой стали на тех же скоростных режимах.

Более чистой поверхность заготовки окажется после образования сливной стружки или скалывания, в отличие от вида стружки надлома. Скоростная фрезеровка со сливной стружкой дает чистоту поверхности ∇7 – ∇8. Именно поэтому в дальнейшем деталь не шлифуют.

Образование стружки при сверлении

Виды стружки при обработке металлов сверлением и точением довольно схожи. Как и при точении, будут наблюдаться разбухание и усадка стружки, могут появляться наросты, обязательно выделяется теплота и т. д.

Основные виды стружки образуются и при сверлении, поскольку принцип работы режущего элемента сверла идентичен другим видам резки металла, например, фрезеровке, точению, строганию и т. д. При этом сверление имеет свои особенности, напрямую зависящие от геометрии рабочего инструмента и других условий проведения работы.

Например, сверло не «однолезвийное» (как резец). Это более сложный инструмент, так как при резании сверлением работают не только два основных лезвия, но и перемычка, а также два дополнительных лезвия, расположенных на направляющих лентах сверла, тем самым процесс стружкообразования значительно усложняется.

Кроме того, резка и образование стружки при сверлении также имеют особенности. Основная работа выполняется двумя режущими кромками, в отличие от токарного резца. Помимо прочего, поперечная кромка тоже участвует в процессе резания при сверлении. Это тоже усложняет образование стружки.

Несмотря на схожесть с точением, процесс резки и образования стружки при сверлении обладает отличительными чертами. Деформация срезаемого слоя и упругая, и пластическая, поэтому проявляются разные физические явления, такие как завивание и усадка стружки, образование нароста, выделение тепла, наклеп (поверхность становится более прочной), взаимное трение задней поверхности и поверхности резания и др.

Из минусов: при алмазном сверлении ВКПМ появление стружки сопровождается мощным выделением пыли из частиц армирующего материала и связующего. Засоряется воздух, происходит неблагоприятное воздействие на органы дыхания рабочих, повышается износ оборудования.

Обычно в этом случае используется охлаждающая жидкость. Она же обеспечивает надежность процесса алмазного сверления. А вот перебои в ее подаче провоцируют выгорание связующего обрабатываемого материала и способствуют серьезному ухудшению качества обработки поверхности – доказано экспериментально.

Сбор и переплавка металлической стружки

Важно заметить, что при работе с деталями в промышленных масштабах, то есть на крупных предприятиях, количество стружки (точнее, ее вес) может достигать 10 % от массы обрабатываемых заготовок. Это довольно много, поэтому подобные отходы обычно перерабатываются для повторного применения и получения изделий из металла.

Поскольку плотность отходов невелика, то транспортировка, а до этого и сбор стружки существенно усложняются. Емкость для сбора отходов наполняется быстро, соответственно, на перерабатывающее предприятие потребуется сделать большее количество рейсов.

В процессе переработки стружки также могут возникнуть проблемы. Если она не прессованная и ее начинают плавить, наблюдаются серьезные потери металла из-за угара вторсырья и окисления лигатуры, имеющейся в составе стальной стружки. В связи с этим качество получаемой стали может снижаться.

Чтобы избавиться от обозначенных выше проблем, предприятия используют особые механические системы для транспортировки, а также сбора и хранения стружки, подготовки к утилизации и переработке.

Процесс переработки металлических отходов предполагает повторную переплавку стружки с целью получения металла.

Это довольно трудоемкая задача. Необходимо обязательно проводить такие процедуры, как:

- сбор металлической стружки;

- измельчение;

- очистка и осушение стружки от СОЖ;

- прессование (брикетирование).

Эти действия позволяют получить брикеты сырья компактной формы. Их удобно перевозить, а при переплавке они не дадут серьезного процента угара, чем обеспечивают получение хороших объемов качественного металла.

Довольно большую долю металлической стружки составляют черные металлы, например, чугун или сталь. Классы стружки и требования к ее состоянию описаны в ГОСТ 2787-75. В соответствии с ним и производится прием вторсырья черных металлов.

Основные правила: стружка не должна быть ржавой, допустим небольшой налет, без следов отжига или кислот. Маслянистые отложения на стружке также не очень приветствуются.

Металлическая стружка любого вида отправляется на переплавку при соответствии всем стандартам ГОСТа.

Говоря о вторичной переработке стружки цветных металлов, мы подразумеваем, что этот процесс также регламентирован и тут есть определенные особенности, к примеру, вторсырье должно иметь определенную чистоту от примесей. За качество отвечает ГОСТ 28053-89. Он же дает рекомендации по использованию определенных методик отбора стружки.

Перерабатывающие предприятия обычно используют несколько способов распределения металлической стружки по категориям:

- визуальный осмотр;

- фиксирование магнитных свойств вторсырья;

- химический анализ состава.

После необходимого отбора стружка идет на переплавку. Иногда в процессе берутся пробы на спектральный анализ прогноза чистоты металла на выходе.

Рекомендуем статьи

Использование металла – это следствие неумолимого технического прогресса всего человечества. Движение вперед требует интенсивного использования этого материала практически везде, однако ресурсы не бесконечны. В результате имеем подорожание и дефицит сырья.

Запасы руды ограничены, металлический лом уже не так доступен, как раньше, поэтому приходится искать новые возможности для возобновления запасов металла и пополнения сырья, одно из решений – сбор и вторичная переработка металлической стружки после обработки металлических деталей на станках.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

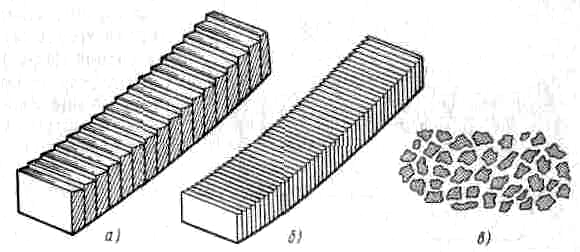

4.1.2 Классификация и виды стружек

Срезаемые стружки имеют различные вид и форму, зависящие от химического состава, структурного состояния и механических свойств обрабатываемых металлов, толщины срезаемого слоя, значения переднего угла инструмента, скорости резания и прочих менее влияющих факторов. И.А. Тиме еще в 1870 году разделил все виды стружки по внешнему виду и строению на основные тип. (Рис. 4.6).

а - надлома; б - элементная; в - ступенчатая; г - сливая.

Рис. 4.6 - Вида стружек

ЭЛЕМЕНТНАЯ СТРУЖКА. При обработке конструкционных сталей, если срезаемые элементы не связаны или слабо связаны между собой, то такой вид стружки можно назвать элементной. Стружка образуюется при обработке сталей пониженной пластичности и при больших толщинах срезаемого слоя. Образование стружки происходит также при средних значениях используемых в производственных условиях передних углов и скоростей резания.(Рис.4.6, б).

СТУПЕНЧАТАЯ СТРУЖКА. Стружка, состоящая из деформированных и взаимно сдвинутых элементов, достаточно прочно соединенных по плоскостям скалывания, образуя сплошную ленту с ярко выраженными зазубринами называются ступенчатыми стружками. Внешний вид стружки показан на рис.4.6,в.

СЛИВНАЯ СТРУЖКА. При резании пластичных металлов с большими скоростями резания резцами с большими передними углами и при срезании слоя металла средних и малых толщин пластическая деформация в пределах угла действия протекает более равномерно и связанные с ней внутренние напряжения тоже распределяются более равномерно по всему деформируемому объему. Следовательно, отсутствуют условия для периодически повторяющихся через равные интервалы рабочего пути резца нарастание напряжений, приводящих к образованию стружки скалывания. Материал срезаемого слоя подвергается равномерной пластической деформации на всем пути рабочего движения резца. Срезаемая стружка имеет вид непрерывной ленты и не имеет видимых зазубрин и уступов. Стружки такого типа называются сливными (рис.4.6, г).

СТРУЖКА НАДЛОМА. Стружки элементные и сливные формируются при резании относительно пластичных материалов — сталей, латуней, алюминиевых сплавов. Скользя по передней поверхности инструмента, стружки изгибаются и образуют винтовые витки большего или меньшего диаметра. При резании хрупких металлов, таких, как чугуны и бронзы, образование элементной стружки и сливных стружек практически не наблюдается.

Хрупкие металлы под действием силы, развиваемой лезвием резца, надламываются и разрушаются, образуя мелкие осколки самых разнообразных форм и размеров, полностью отделенные друг от друга. Только в благоприятных спокойных условиях резания они могут на некоторое время сохранить взаимно упорядоченное положение благодаря механическому сцеплению неровностей. При слабом силовом воздействии это механическое сцепление легко нарушается и стружка, имевшая вид, схожий со ступенчатой стружкой, рассыпается на отдельные кусочки. Стружки такого типа называются стружками надлома и внешний вид их показан на рис.4.7, в.

а - ступенчатая; б - сливная; в - надлома

Рис. 4.7 - Классификация стружки по Тиме

а - стружка надлома; б - элементная стружка;

в - ступенчатая стружка; г - сливная стружка

Рис. 4.8 - Фотография стружки в зоне резания

Внешний вид стружки в известной степени характеризует процесс деформирования и разрушения, происходящие при резании различных материалов и при различных условиях обработки. (Например: при обработке меди с глубоким охлаждением, можно получить стружку надлома, а при резании с подогревом твердых и хрупких металлов - стружки скалывания и даже ступенчатые).

При резании современных конструкционных материалов, высокопрочных и тугоплавких сплавов, композитов и т.п. образуются стружки. по своей форме и внешнему виду значительно отличающиеся от принятой классификации. (Например: при обработке тантала - получается сильно деформированная, в виде оплавленных "комкообразных и узловатых" стружек. При резании хрупких материалов - похожа на стружку надлома - в виде различных "иголок").

Следовательно: на вид стружки оказывает влияние пластичность обрабатываемого металла. С увеличением пластичности увеличивается вероятность образования сливной стружки, реже ступенчатой и редко элементной - и наооборот.

Читайте также: