Виды стружки при токарной обработке металла

Обновлено: 04.10.2024

Токарная обработка металла – это одна из наиболее популярных технологий изготовления деталей на специальном оборудовании. В ее основе лежит метод удаления с заготовки лишних слоев для придания ей соответствия заданным параметрам.

Токарная обработка позволяет получить различные детали из большинства известных металлов: стали, меди, титана, бронзы и многих других. В нашей статье мы расскажем про основные принципы данной технологии, опишем оборудование и инструмент, а также разберем виды дефектов и способы их предотвращения.

Технология токарной обработки металла

Для токарной обработки металла необходимо оборудование, оснащенное такими режущими инструментами, как сверла, резцы, развертки и пр. Воздействуя на заготовку, они снимают с нее слои металла заданной толщины. Технология токарных работ предписывает выполнение как главного движения, то есть вращения детали, которая установлена на планшайбу (патрон), так и движения подачи. Режущий инструмент продолжает совершать последнее (то есть подачу) до получения изделия с заданными размерами (формой, качеством обработки поверхности).

Существует большое количество приемов, которые позволяют совместить два описанных движения (главное и подачи). Это дает возможность обрабатывать на токарных станках заготовки разной конфигурации. Кроме того, токарное оборудование позволяет выполнять такие технологические операции, как:

- нарезка разной резьбы;

- работа с отверстиями (сверление, растачивание, зенкерование, развертывание);

- разрезание заготовки;

- создание канавок разной конфигурации по поверхности детали.

Оборудование обладает большими функциональными возможностями, что позволяет выполнять различные виды токарной обработки металла, в том числе работать со следующими изделиями:

- гайками;

- валами различной конфигурации;

- втулками;

- кольцами;

- зубчатыми колесами;

- муфтами;

- шкивами.

Производство изделий на токарном оборудовании предполагает получение качественных изделий. Качество при этом подразумевает соответствие заданным формам, размерам, точности расположения и степени шероховатости всех поверхностей готовой продукции.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Виды металлической стружки

В процессе токарной работы резец своей кромкой врезается в верхнюю часть заготовки и в этом месте происходит зажим, который определяется кромкой. Когда деталь приводится во вращение, то начинается съем стружки до заданных параметров.

Виды снимаемой стружки:

- сливная – характерна для обработки с высокими скоростями мягких металлов, таких как медь и свинец. А также сплавов, содержащих их компоненты;

- элементная – будет образовываться, когда на низкой скорости происходит обработка деталей из твердой стали;

- стружка надлома – формируется у заготовок из хрупкого металла (бронза или чугун);

- ступенчатая – получается, если обрабатываются средне твердые металлы (алюминиевые сплавы) со средними скоростями.

Виды снимаемой стружки

Оборудование для токарной обработки металла

Токарная обработка металла должна проводиться на станках, которые можно разделить на группы в зависимости от выпускаемых ими изделий и их точности:

- Токарно-винторезное оборудование. Данная группа включает наиболее распространенную аппаратуру, с помощью которой создают конусообразные изделия, поверхности цилиндрической формы разнообразных диаметров, делают резьбу, обрабатывают цветные и черные металлы.

- Токарно-карусельное оборудование. Это станки, которые способны изготавливать детали больших диаметров, а также, аналогично предыдущим, работать с цветными и черными металлами.

- Лоботокарное оборудование. Подходит для создания цилиндрических и конических изделий. В отличие от других, на таких станках заготовка устанавливается горизонтально.

- Токарно-револьверное оборудование. Применяется в случае работы с калиброванным прудком.

Помимо перечисленного, существует оборудование, имеющее узкую специализацию. Его лишь условно можно отнести к токарным станкам, поскольку резка заготовок на них происходит с использованием резцов.

Применение системы числового программного управления (ЧПУ) дало существенный толчок развитию станкостроения. Токарная обработка металла на станках с ЧПУ предоставила возможность снизить себестоимость получаемых изделий, возросла точность и чистота обработки материала.

ЧПУ позволяет достигнуть следующих результатов:

- рост производительности работ при использовании резцов, снабженных режущим краем из твердого сплава;

- возможность обработки изделий из цветных, черных металлов и инструментальных сталей при правильной оснастке;

- автоматизация процесса с минимальным вмешательством мастера;

- возможность включения в программу ЧПУ любых видов резания, причем с заранее заданной скоростью резания и подачи;

- повышение безопасности процесса, поскольку использование оборудования без защитного кожуха блокируется программой станка;

- увеличение точности выполнения работ благодаря проведению резки с определенной скоростью, вследствие чего снижается объем брака ответственных частей конструкций.

На станках, изготавливаемых в Китае и США, широко используется числовое программное управление. ЧПУ возможно установить только на то оборудование, точность позиционирования частей которого достаточно высока.

Типы резцов

Резец – это основной обрабатывающий инструмент токарного станка. От его различной кромки зависит способ обработки изделия.

Материал для изготовления режущего инструмента должен обладать исключительной твердостью. Твердые сплавы с содержанием вольфрама и титана преимущественно служат для их производства. В высокоточных работах применяются также алмазные резцы и с керамическими сменными пластинами.

Оптимальный режим функционирования токарного станка зависит от глубины обработки, ее скорости и величин подачи. При сочетании всех факторов достигается:

- нужная скорость вращения;

- значительная стабильность устройства при рассечении;

- количество образующейся стружки в допустимых объемах.

Скорость резания определяется типом металла заготовки и резца. Метод обточки деталей и скорость их обработки обозначают частоту вращения шпиндельного механизма станка. Физические характеристики материала заготовки узнаются из специальных таблиц.

Виды и причины появления дефектов после токарной обработки металла

В ходе токарной обработки деталей может возникнуть брак. Это может быть:

- Несоответствие шероховатости поверхности, установленной в конструкторской документации.

- Овальность формы обработанной поверхности.

- Коническая форма получившейся поверхности.

- Искажение габаритов детали в ходе токарной обработки.

- Наличие частично необработанной поверхности изделия.

Теперь подробнее о перечисленных видах.

- Шероховатость поверхности отличается от установленной.

Причин возникновения такого дефекта несколько:

- Подача излишне большая.

- Заготовка достаточно сильно дрожит по причине плохого крепления или из-за того, что подшипник шпинделя изношен.

- Зазор между разными элементами суппорта увеличен.

- Недостаточно закреплен резец.

- Излишне маленький радиус закругления резца.

- Плохая заточка инструмента.

- Большая вязкость обрабатываемого материала.

- Неправильная геометрия резца.

Все ранее перечисленные разновидности брака исправляют снятием тончайших слоев материала с деталей.

- Овальность формы обработанной поверхности.

Поверхность детали становится овальной из-за биения шпинделя. Это может произойти по причине того, что:

- Подшипник вырабатывается неравномерно.

- Шейка шпинделя изнашивается неровно.

- В коническое отверстие шпинделя попадает грязь и/или мелкая стружка.

Описанные проблемы исключается при:

- регулярном проведении проверок оборудования;

- своевременном обслуживании и ремонте;

- очищении отверстий конической формы и передних центров.

- Коническая форма получившейся поверхности.

Возникновение такого дефекта связано со смещением заднего центра по отношению к переднему. Происходит это из-за проникновения в заднее отверстие пиноли грязи и мелких отходов. Избавиться от брака можно с помощью:

- корректной установки заднего центра;

- очищения конического отверстия пиноли и центра;

- изменения расположения оболочки задней бабки на плите, где она находится (если это нужно).

- Искажение габаритов детали в ходе токарной обработки.

Несоответствие габаритов происходит из-за того, что:

- глубина резания была выставлена неточно;

- измерения пробной стружки были сделаны неверно.

Цены на токарные работы от одной детали

| от 150 | от 50 | от 10 | ||

| Токарная обработка черных металлов | от 250 | от 100 | от 40 | от 8 |

| Токарные работы по нержавейке | от 400 | от 200 | от 60 | от 12 |

| Токарные работы по полиамиду | от 200 | от 80 | от 40 | от 10 |

| Токарные работы по фторопласту | от 250 | от 90 | от 50 | от 15 |

| Нарезка резьбы | от 50 | от 40 | от 20 | от 5 |

| Накатка резьбы, рифлений | от 40 | от 30 | от 20 | от 4 |

| Токарная обработка цилиндрических поверхностей | от 55 | от 45 | от 20 | от 50 |

| Токарная обработка конических поверхностей | от 60 | от 50 | от 20 | от 5 |

| Проточка канавок, буртиков, фасок | от 30 | от 30 | от 20 | от 5 |

| Токарная обработка фасонных поверхностей | от 200 | от 100 | от 30 | от 7 |

| Токарная обработка классных размеров | от 400 | от 200 | от 70 | от 30 |

| Посадки под подшипники | от 400 | от 300 | от 120 | от 40 |

Техника безопасности при токарной обработке металла

Следует соблюдать определенные правила техники безопасности в процессе выполнения операций на токарном оборудовании. В противном случае можно испортить изделие, сломать резец или получить травму:

- Нельзя забывать о защитной рабочей одежде. В комплект должны входить: роба, головной убор, полностью закрытая обувь, защитные очки. Пренебрежение экипировкой может привести к ожогам и ранам от стружки и летящих осколков металла.

- Нельзя работать в перчатках!

- Резцы должны быть хорошо заточены, а при использовании токарного станка – отцентрованы и закреплены.

- Нужно крепко держать стамески обеими руками при работе с ними.

- Следует обязательно проводить черновую обработку заготовки перед тем, как ее формировать.

- Нельзя отвлекаться и оставлять работающий станок без внимания.

- Не следует торопиться, надо правильно рассчитать свои силы при ручной подаче.

Обработка металла на токарном станке требует практики. Каждый новый станок необходимо освоить, попробовать провести разные операции на бракованных заготовках. Это даст возможность понять особенности оборудования, получить большую точность и добиться повышения производительности. Выполняя перечисленные выше рекомендации, можно получить прекрасный результат, а также избежать брака и травм.

Примеры ценообразования

Стоимость токарных работ — 1900 руб н/ч

6,70 руб. за единицу

7,78 руб. за единицу

17,10 руб. за единицу

Цены на изготовление одной детали будут отличаться от цен на изготовление партии деталей.

Почему цена изготовления одной детали отличается от цены изготовления партии деталей?

Связанно это с тем, что у производителей которые производят партии деталей давным давно все налажено с точки зрения производства, и соответственно издержки минимизированы. Потому вполне нормальной является ситуация что похожая деталь в магазине может стоить дешевле чем в случае ее заказа.

Процесс стружкообразования. Классификация стружки

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на поверхности инструмента. Знание закономерностей процесса резания и сопровождающих его явлений позволяет рационально управлять этим процессом и изготовлять детали более качественно, производительно и экономично.

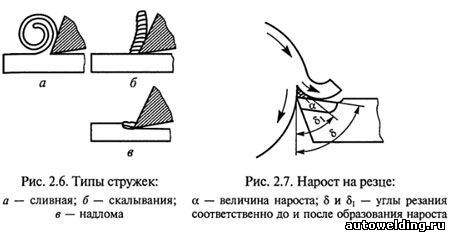

При резании различных материалов образуются следующие стружки (рис. 2.6): сливные (непрерывные), скалывания (элементные) и надлома.

Сливная стружка (рис. 2.6, а) образуется в процессе резания пластичных металлов (например, мягкой стали, латуни) при высокой скорости резания, малых подачах и температуре 400. 500 °С. Образованию сливной стружки способствует уменьшение угла резания δ (при оптимальном значении переднего угла γ) и высокое качество СОЖ (смазочно-охлаждающая жидкость). Угол резания δ= 90° - λ = α + β, где α — задний угол резания; β — угол заострения.

Стружка скалывания (рис. 2.6,5) состоит из отдельных связанных один с другим элементов и имеет пилообразную поверхность. Такая стружка образуется в процессе резания твердой стали и некоторых видов латуни при малой скорости резания и больших подачах. При изменении условий резания стружка скалывания может перейти в сливную, и наоборот.

Стружка надлома (рис. 2.6, в) образуется при резании мало- пластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Режущий инструмент деформирует не только слой, но и поверхностный слой обрабатываемой детали. Деформация поверхностного слоя металла зависит от различных факторов, ее глубина составляет от сотых долей до нескольких десятых долей миллиметра. Под действием деформации поверхностный слой металла упрочняется, увеличивается его твердость и уменьшается пластичность, т.е. происходит так называемый наклеп обрабатываемой поверхности.

Чем мягче и пластичнее обрабатываемый металл, тем интенсивнее процесс образования наклепа. Чугуны обладают значительно меньшей способностью к упрочнению, чем стали. Глубина и степень упрочнения при наклепе возрастают с увеличением подачи и глубины резания и уменьшаются с увеличением скорости резания. При работе плохо заточенным инструментом глубина наклепа примерно в два-три раза больше, чем при работе острозато- ченным инструментом. Применение СОЖ (смазочно-охлаждающая жидкость) значительно уменьшает глубину и степень упрочнения поверхностного слоя.

При обработке металлов и, особенно, пластичных материалов (например, резцом) в непосредственной близости к режущей кромке резца на его переднюю поверхность налипает обрабатываемый материал, образуя металлический нарост. Этот нарост имеет клиновидную форму, а его твердость в два-три раза превышает твердость обрабатываемого материала. Являясь «продолжением» резца, нарост (рис. 2.7) изменяет геометрические параметры резца (δ11 — угол резания с учетом нароста), участвует в резании металла и оказывает влияние на результаты обработки, износ резца и силы, действующие на резец.

При обработке нарост периодически скалывается и образуется вновь; отрыв частиц нароста происходит неравномерно по длине режущего лезвия, что приводит к мгновенному изменению глубины резания. Эти периодически повторяющиеся явления увеличивают шероховатость обработанной поверхности. При скорости резания v < 5 м/мин и обработке хрупких металлов, например чугуна, нарост, как правило, не образуется. С увеличением пластичности обрабатываемого металла размеры нароста возрастают. Наибольший нарост на инструменте из быстрорежущей стали образуется при скорости резания v = 10. 20 м/мин, а на инструментах из твердых сплавов — при и v >90 м/мин. На этом основании не рекомендуется производить чистовую обработку на этих скоростях.

С увеличением подачи нарост увеличивается, поэтому при чистовой обработке рекомендуется подача 0,1. 0,2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает.

Для уменьшения нароста рекомендуется уменьшать шероховатость передней поверхности режущего инструмента, по возможности, увеличивать передний угол лезвия γ (например, при γ= 45° нарост почти не образуется) и применять СОЖ. При черновой обработке образование нароста, напротив, благоприятно сказывается на процессе резания.

Виды стружек

Виды стружек, образующихся при обработке металла, отличаются по физическим характеристикам, которые в свою очередь зависят от способа обработки и материала. Когда-то стружка считалась просто отходом производства, теперь же ее используют как сырье не только в металлургии, но и в химическом производстве (при изготовлении тонера, красок и даже твердого ракетного топлива).

Безопасность важна и во время получения этого, казалось бы, отходного материала. Во время работы для защиты от отлетающей стружки важно использовать защитные экраны, очки, щитки и пр. Некоторые виды работы, связанные, например, с обработкой чугуна, предполагают установку на станки специальных пылеотсосов. Подробнее о видах стружки и способах ее утилизации читайте в нашем материале.

Процесс образования стружки

Стружка образуется в результате уменьшения или срезания припуска. При данной манипуляции убранный слой металла меняет форму и размеры. Под действием силы, приложенной к зубу фрезы, материал отделяется и появляется стружка. Изменение формы последней, а именно, срезанного металла обрабатываемой детали, – тоже результат воздействия внешней силы, приложенной к резцу.

Физика определяет деформацию как любое изменение конфигурации тела под воздействием силы. Если первоначальная форма тела восстанавливается после того, как воздействие силы прекратилось, – речь идет об упругой деформации, в противном случае – о пластической.

Пластическая деформация возникает и при резке металлов. Под действием приложенной силы резец входит в толщу металла и меняет форму его поверхности на обрабатываемой детали, частицы сдвигаются, и образуется стружка. Если кратко, то процесс появления стружки начинается с проникновения фрезы в заготовку, далее металлические частицы смещаются, мы наблюдаем стружку, которая затем отделяется от детали.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

У вязких и хрупких металлов образование стружки происходит по-разному. В первом случае (если рассматривать обработку алюминия, меди или мягкой стали) зубцы фрезы врезаются в обрабатываемую деталь и сжимают металл передней поверхностью. Сжатие при этом будет распространяться только на часть снимаемого слоя – по «закону резания».

В результате сначала металл будет деформироваться упруго, но при превышении давлением сопротивления среза площадки наступит очередь пластической деформации. Тогда и элемент стружки начнет сдвигаться, а резец сожмет следующий слой.

Виды стружки при обработке металлов

Виды стружки могут быть разнообразными. Из-за сжатия ее элементы способны поворачиваться и становится изогнутой формы. Одна ее сторона находится ближе к резцу, поэтому абсолютно гладкая, другая же – зазубренная, похожая на пилу. Такой вид стружки при резании металла назвали «стружкой скалывания».

В работе с хрупкими металлами, такими как бронза, чугун либо закаленная сталь, резец также погружается в обрабатываемую деталь, но через какое-то время элемент стружки отламывается, не скалывается. Элемент под кромкой резца при этом будет другой формы, нежели стружка скалывания. Обработанная поверхность окажется не идеально гладкой, поскольку часть металла, находящаяся ниже вершины острия резца, вырывается.

Стружка при резании хрупких металлов обладает неправильной формой, ее элементы похожи на чешуйки и не связаны друг с другом. Соприкасаясь с резцом, с одной стороны она неровная, а с другой – гладкая и вогнутая. И. А. Тиме назвал этот вид «стружкой надлома».

Еще одно определение – сливная стружка. Это тот случай, когда последняя имеет вид ленты, которая закручивается в спираль. Поверхность у резца чистая и гладкая. Но на обратной стороне могут быть заусенцы и зазубрины. Возникает при обработке пластичного металла, например, латуни, алюминия или мягкой стали, когда применяются высокие скорости скольжения с небольшими подачами инструмента с идеально подобранными передними углами.

Увеличение переднего угла Ƴ значительно способствует образованию сливной стружки, как и уменьшение толщины среза α, увеличение скорости резки и пластичности самого материала при обработке.

Виды стружки при фрезеровании

Процесс фрезеровки означает прерывистое резание, поскольку каждый зубец снимает порции металла поочередно. Именно поэтому и стружка получается достаточно короткая.

Любая стружка образуется в соответствии с определенной закономерностью, которая является общей для всех видов фрезерования.

Как уже было сказано выше, фрезеровка вязких металлов с большой подачей и глубиной резания, так же как и фрезерование металлов с небольшой степенью вязкости и средней твердости (например, марганцовистые среднеуглеродистые стали или хромоникелевые), дает стружку скалывания. При фрезеровании хрупких и твердых материалов получается стружка надлома.

Сливная стружка возникнет при фрезеровании вязких металлов с малыми подачами и резанием на небольшой глубине на высокой скорости (это, как правило, чистовая обработка). Тот же вид стружки получится при фрезеровке твердой стали на тех же скоростных режимах.

Более чистой поверхность заготовки окажется после образования сливной стружки или скалывания, в отличие от вида стружки надлома. Скоростная фрезеровка со сливной стружкой дает чистоту поверхности ∇7 – ∇8. Именно поэтому в дальнейшем деталь не шлифуют.

Образование стружки при сверлении

Виды стружки при обработке металлов сверлением и точением довольно схожи. Как и при точении, будут наблюдаться разбухание и усадка стружки, могут появляться наросты, обязательно выделяется теплота и т. д.

Основные виды стружки образуются и при сверлении, поскольку принцип работы режущего элемента сверла идентичен другим видам резки металла, например, фрезеровке, точению, строганию и т. д. При этом сверление имеет свои особенности, напрямую зависящие от геометрии рабочего инструмента и других условий проведения работы.

Например, сверло не «однолезвийное» (как резец). Это более сложный инструмент, так как при резании сверлением работают не только два основных лезвия, но и перемычка, а также два дополнительных лезвия, расположенных на направляющих лентах сверла, тем самым процесс стружкообразования значительно усложняется.

Кроме того, резка и образование стружки при сверлении также имеют особенности. Основная работа выполняется двумя режущими кромками, в отличие от токарного резца. Помимо прочего, поперечная кромка тоже участвует в процессе резания при сверлении. Это тоже усложняет образование стружки.

Несмотря на схожесть с точением, процесс резки и образования стружки при сверлении обладает отличительными чертами. Деформация срезаемого слоя и упругая, и пластическая, поэтому проявляются разные физические явления, такие как завивание и усадка стружки, образование нароста, выделение тепла, наклеп (поверхность становится более прочной), взаимное трение задней поверхности и поверхности резания и др.

Из минусов: при алмазном сверлении ВКПМ появление стружки сопровождается мощным выделением пыли из частиц армирующего материала и связующего. Засоряется воздух, происходит неблагоприятное воздействие на органы дыхания рабочих, повышается износ оборудования.

Обычно в этом случае используется охлаждающая жидкость. Она же обеспечивает надежность процесса алмазного сверления. А вот перебои в ее подаче провоцируют выгорание связующего обрабатываемого материала и способствуют серьезному ухудшению качества обработки поверхности – доказано экспериментально.

Сбор и переплавка металлической стружки

Важно заметить, что при работе с деталями в промышленных масштабах, то есть на крупных предприятиях, количество стружки (точнее, ее вес) может достигать 10 % от массы обрабатываемых заготовок. Это довольно много, поэтому подобные отходы обычно перерабатываются для повторного применения и получения изделий из металла.

Поскольку плотность отходов невелика, то транспортировка, а до этого и сбор стружки существенно усложняются. Емкость для сбора отходов наполняется быстро, соответственно, на перерабатывающее предприятие потребуется сделать большее количество рейсов.

В процессе переработки стружки также могут возникнуть проблемы. Если она не прессованная и ее начинают плавить, наблюдаются серьезные потери металла из-за угара вторсырья и окисления лигатуры, имеющейся в составе стальной стружки. В связи с этим качество получаемой стали может снижаться.

Чтобы избавиться от обозначенных выше проблем, предприятия используют особые механические системы для транспортировки, а также сбора и хранения стружки, подготовки к утилизации и переработке.

Процесс переработки металлических отходов предполагает повторную переплавку стружки с целью получения металла.

Это довольно трудоемкая задача. Необходимо обязательно проводить такие процедуры, как:

- сбор металлической стружки;

- измельчение;

- очистка и осушение стружки от СОЖ;

- прессование (брикетирование).

Эти действия позволяют получить брикеты сырья компактной формы. Их удобно перевозить, а при переплавке они не дадут серьезного процента угара, чем обеспечивают получение хороших объемов качественного металла.

Довольно большую долю металлической стружки составляют черные металлы, например, чугун или сталь. Классы стружки и требования к ее состоянию описаны в ГОСТ 2787-75. В соответствии с ним и производится прием вторсырья черных металлов.

Основные правила: стружка не должна быть ржавой, допустим небольшой налет, без следов отжига или кислот. Маслянистые отложения на стружке также не очень приветствуются.

Металлическая стружка любого вида отправляется на переплавку при соответствии всем стандартам ГОСТа.

Говоря о вторичной переработке стружки цветных металлов, мы подразумеваем, что этот процесс также регламентирован и тут есть определенные особенности, к примеру, вторсырье должно иметь определенную чистоту от примесей. За качество отвечает ГОСТ 28053-89. Он же дает рекомендации по использованию определенных методик отбора стружки.

Перерабатывающие предприятия обычно используют несколько способов распределения металлической стружки по категориям:

- визуальный осмотр;

- фиксирование магнитных свойств вторсырья;

- химический анализ состава.

После необходимого отбора стружка идет на переплавку. Иногда в процессе берутся пробы на спектральный анализ прогноза чистоты металла на выходе.

Рекомендуем статьи

Использование металла – это следствие неумолимого технического прогресса всего человечества. Движение вперед требует интенсивного использования этого материала практически везде, однако ресурсы не бесконечны. В результате имеем подорожание и дефицит сырья.

Запасы руды ограничены, металлический лом уже не так доступен, как раньше, поэтому приходится искать новые возможности для возобновления запасов металла и пополнения сырья, одно из решений – сбор и вторичная переработка металлической стружки после обработки металлических деталей на станках.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Токарная обработка резанием

Почему используют? Токарная обработка резанием – это сложный процесс, благодаря которому деталям придается та или иная форма. Применение резания является вынужденным, поскольку на сегодняшний день нельзя обеспечить точность детали каким-то другим способом. Не подойдут для этого ни литье, ни обработка давлением.

В чем особенности? В процессе резания инструмент взаимодействует с материалом заготовки. В нем участвуют различные физические и химические процессы. При обработке происходит образование стружки, тепла, затем – трение и деформация заготовки.

Суть и назначение процесса резания металлов

Разрезание металла физическим способом подразумевает динамический контакт резца инструмента с исходной заготовкой. При этом часть металла обращается в стружку разной фракции: от крупной шихты до мелкодисперсной пыли.

Резание может осуществляться при помощи разнообразных методов:

- Лезвийного. При этом применяются плашки, токарные резцы, сверла, фрезы, метчики. Некоторые резцы используются на ручном инструменте, иные – на станках.

- Абразивного. В этом процессе используются шлифовальные круги и наждаки, пасты и другие абразивные материалы. Абразивами называют вещества, имеющие в своем составе кремний. Это далеко не самое твердое вещество на планете, но его оксид (SiO2) – обычный песок – встречается почти везде, а потому дешев в применении. И он достаточно тверд, чтобы с его помощью обрабатывать даже сорбит (твердые сорта стали).

- С использованием среды физико-химического типа, прежде всего, плазмы, как правило, низкотемпературной. Но пары тысячи градусов вполне достаточно, чтобы расплавить участок металла и отрезать нужный сегмент. В этом же случае применяется лазерная резка, а также электролитический способ обработки.

В любом случае разрезание металла всегда связано с разрушением его структуры непосредственно в шовном пространстве. Но главное – меняются физические и химические свойства материала вокруг образующихся кромок и иногда на весьма далеких расстояниях от них. Опытный слесарь никогда не забывает об этом, а потому стремится свести количество разрезов к минимуму.

Удаляемый из шовного пространства металл превращается в стружку или шихту. Различают три ее вида:

- Сливная – появляется при резке пластичных металлов.

- Скалывающаяся шихта – образуется, если металл имеет среднюю твердость.

- Надломленная стружка – получается из охрупченных металлов.

По виду стружки можно определить самые разные параметры, например:

- тип материала (металла), из которого сделана заготовка;

- способ резки и тип резца;

- качество оборудования (станка или ручного инструмента);

- режим резки.

Кроме того, исходя из качественных характеристик стружки, очевидной становится даже квалификация, компетенция и опыт специалиста.

При разработке технологии для получения детали требуемого размера, то есть еще на этапе черчения, нужно помнить, что любое резание металла влечет за собой его расход, а потому в размеры заготовки необходимо закладывать некий припуск, который уйдет в стружку. Если, конечно, речь не идет о резке листового материала ножницами или гильотиной.

Стружка или шихта – всегда потери, которые увеличивают стоимость полезного остатка. И это увеличение – очень неприятная часть себестоимости готового изделия. К примеру, совокупный вес металла, из которого производился немецкий танк Pkwg-VII («Королевский тигр»), был равен 120 т. А вес готового танка составлял всего 70 т. То есть в стружку уходило добрых полсотни тонн различных сортов стали.

В инструкции к данному танку (а она шла в комплекте) на последней странице было сказано: «Танкист, помни, за эту машину Рейх заплатил 800 000 марок». Это колоссальная сумма! Советский Т-34 стоил примерно в 12 раз дешевле, если считать по затрачиваемым трудо- и машино-часам. Вот почему советских танков было выпущено более 80 тысяч штук, а «тигров» всех модификаций – менее 1 500 экземпляров. Весьма наглядная демонстрация значимости эффективной резки металла.

Сам процесс резки подразумевает три типа движений:

- Установочные – позиционирование и закрепление рабочего органа по отношению к заготовке.

- Вспомогательные – корректировка положения резца.

- Рабочие, которые подразделяются на два типа: по снятию стружки (главные) и движения подачи – передвижение инструмента вдоль шва.

Способы резания металла

Обработку металлической заготовки физическим воздействием можно производить разными способами. Все они относятся к резанию металла, однако применяются для достижения совершенно разных целей. Итак, рассмотрим различные способы обработки:

Точение

Также этот способ называют токарной обработкой резанием на станке с соответствующим названием. На классических токарных станках во вращающийся патрон закрепляется заготовка, а резец неподвижен или же располагается на податчике. При вращении патрона резец взаимодействует с металлом заготовки, снимая с него стружку, – происходит процесс точения.

Но есть варианты станков, где вращается инструмент, а обрабатываемая деталь, напротив, неподвижна. С помощью такого типа обработки создаются идеальные цилиндрические, конические и торцевые поверхности будущей детали.

Сверление

Такой тип обработки можно производить как минимум на двух видах станков: на токарном и на сверлильном (не говоря уж об универсальных обрабатывающих центрах). Общим для всех типов станков является то, что деталь в данном случае неподвижна, а вращается только резец – сверло.

Сверла бывают спиральными, перовыми, центровочными и даже рассчитанными на эксцентричные патроны (для сверления квадратных и даже треугольных отверстий). Но во всех случаях режущей кромкой инструмента является исключительно его торцевая часть.

Фрезерование

Качественного фрезерования невозможно добиться посредством ручного инструмента. Здесь нужна четкая фиксация заготовки по отношению к вращающейся фрезе, то есть требуется наличие станины.

На традиционных фрезерных станках вращающийся инструмент лишен подвижности в плане перемещения в каких-либо плоскостях. Относительно четко позиционированной фрезы перемещается закрепленная на столе заготовка. Однако в современных обрабатывающих центрах возможны любые варианты. Фрезерование может совершаться горизонтально, вертикально, даже по диагонали – в зависимости от тех возможностей, которые предоставляет оборудование.

Строгание

Такая обработка металлической заготовки может быть осуществлена только на одноименных станках, а их бывает несколько типов: строгально-долбежный, поперечно-строгальный, продольно-строгальный. Из заготовок на этом оборудовании обычно вытачивают штанги, рамы, станины. Кроме того, различных результатов такой обработки можно добиться, применяя разные типы резцов:

- Прямые – удобны при эксплуатации, однако с их помощью невозможно произвести точную обработку детали.

- Изогнутые – намного более точны и относительно недороги, а потому предпочтительны в массовой эксплуатации.

Долбление

Инструмент здесь совершает вертикальные возвратно-поступательные движения, а заготовка плавно перемещается горизонтально, перпендикулярно вектору движения резца. Зачем нужно долбление, если можно аккуратно отфрезеровать нужные углубления и канавки? Долбление позволяет получить четкие края углублений – с помощью фрезы этого добиться невозможно. А еще посредством долбления производят зубчатые колеса с высокой степенью точности обработки.

Шлифование

Обычно речь идет о шлифовании на станке при помощи специального круга. Последний вращается, а заготовке сообщают продольную подачу (а в случае необходимости еще и поперечную). С помощью шлифования можно добиться высочайшей точности обработки. Однако, как было указано выше, следует принимать в расчет такие побочные эффекты, как нагревание металла в процессе обработки, сильные вибрационные нагрузки на деталь, а также тот слой, который нужно снять в соответствии с чертежом.

Основные параметры при токарной обработке резанием

При любых видах резания металла крайне важно выбрать правильный режим. Это комплексное решение, в основе которого лежит сразу нескольких факторов:

- производительность станка и общий срок его службы;

- качество оснастки;

- структура и качество металла заготовки.

Оборудование обеспечивает два типа усилий: вращение заготовки и перемещение резца (то есть главное движение и подача). Именно это определяет основные технологические параметры любого токарного станка:

- глубину резания (толщину снимаемой стружки);

- обороты шпинделя;

- скорость подачи (скорость резания).

В подавляющем большинстве случаев важно не просто обработать заготовку, а сделать это с минимальными затратами – минимум стружки и наименьшее количество машино-часов. Выбор режима влияет на все основные элементы производства и, как следствие, на экономику процесса. Перечислим наиболее значимые:

- общая средняя производительность оборудования;

- качественные показатели производства;

- себестоимость выпускаемых изделий и их отпускная цена;

- совокупный износ оборудования;

- качество и стойкость инструмента;

- стандарты безопасности на производстве.

Сразу нужно отметить, что стремление к максимальной производительности при выборе режимов гарантированно приведет к быстрому износу ключевых элементов станка, его оснастки, силового момента на приводе (электродвигательной установке). Лучше поберечь устройство – оно очень дорого стоит, да и производительность труда (в связи со сказанным выше) повышается совсем ненадолго.

Кроме того, на определение режима обработки влияет качество металла самой заготовки. Например, нержавейка или титан требуют самого тихого и плавного хода подачи, иначе материал будет скалываться и даже крошиться.

Некорректно подобранная скорость вращения шпинделя в совокупности с выбранным режимом подачи может привести к разбалансированности главного вала станка и его приводов. Особенно если станок уже «повидал виды». Кроме того, вопреки очевидному, высокие скорости оборотов вращающейся заготовки не всегда увеличивает точность обработки. Гораздо чаще это приводит к образованию трещин и сколов на деталях, а также к поломке резцов.

Глубина резания

Теперь поговорим о припуске. Это слой металла, который должен быть удален резцом для того, чтобы заготовка достигла заложенных в чертеже чистовых размеров. При токарной обработке металла резанием (или расточке) материал заготовки снимается поэтапно или послойно. При этом за один проход может удаляться слой, не превышающий определенной толщины.

В механообработке эта толщина обозначается латинской буквой t и называется глубиной резания. Измеряется она с точностью до 0,1 мм при стандартной обточке и до 0,01 мм при точной.

При операциях обточки толщина равна половине разности диаметров до и после обточки заготовки. Полная формула выглядит так t = (D - d) / 2, где t – глубина резания; D – диаметр изначальной заготовки; d – заданный диаметр детали (по чертежу).

Глубина резания при подрезке понимается как слой металла, который резец способен удалить с торца заготовки за один проход. А если речь идет об отрезании материала, то имеет место подрезка и термин «глубина резания» меняется на «глубину канавки».

Итак, глубина резания подразумевает единственный проход режущего инструмента. Однако данный показатель – не догма, особенно для опытного токаря. Такие специалисты выбирают режим снятия стружки, принимая во внимание все возможные факторы (и свой опыт). Кроме того, толщина снятия стружки зависит от того, какой формат обработки производится в настоящий момент – черновой или чистовой. Чем более эффективным является оборудование и более вязким металл, тем больше можно снять за один проход.

Подача при обработке резанием

Под подачей обычно понимают скорость перемещения крепежа режущего инструмента вдоль заготовки (то есть путь резца (S) за один оборот шпинделя – обозначается в мм/об). Скорость подачи подбирают по данным многочисленных справочников. Она зависит от мощности силового узла станка, качества передачи, возможных проблем с подшипниками, а также свойств металла обрабатываемой заготовки.

В общем случае подача рассчитывается по следующей формуле S= (0,05…0,25) × t, где t – глубина резания.

Совершенно очевидно, что уровень производительности любого токарного станка зависит от скорости подачи.

Разумеется, любой начальник цеха стремится, чтобы подача на подотчетных ему станках была максимальной. Но нужно понимать, что чем больше скорость движения обрабатывающего инструмента, тем больше его износ. И, конечно же, подача напрямую влияет на качество поверхности детали. Обычно при черновой обработке подача выше.

Скорость резания при токарной обработке

Суммарная траектория режущей кромки резца за единицу времени при токарной обработке называется скоростью резания. По сравнению с величиной подачи, это комплексный показатель, так как здесь принимается во внимание и глубина резания. Измеряется она в метрах в минуту.

В таблицах имеет обозначение – v. Ее рассчитывают на основании целого комплекса сложных формул в следующей последовательности:

- сначала высчитывают величину t;

- далее по справочнику подбирается значение S;

- затем, опять же по таблицам, определяют значение vт;

- уточняется значение vут (посредством умножения на корректирующие коэффициенты);

- и, наконец, выбирается фактическое значение vф (с учетом скорости вращения главного станочного вала).

Параметр v – это главная характеристика производительности токарного станка. Кроме того, именно этот комплексный показатель непосредственно определяет возможные эксплуатационные режимы оборудования, скорость износа режущего инструмента и получаемое качество готовой детали.

Выбор режима для токарной обработки

Ранее в тексте была отсылка к опыту мастеров-токарей, которые самостоятельно определяют режимы резания, подачу и скорость резания. Это во многом действительно так, но не нужно думать, что данный процесс, от которого фактически зависит производительность всего предприятия, никак не регламентируется администрацией завода.

И, прежде всего, расчет допустимых режимов по разным станкам осуществляется службой главного технолога (технологическим бюро). Формируется операционная карта: в нее также записывается рекомендуемая последовательность черновой и чистовой обработки, допустимый набор режущих инструментов и, в конце концов, возможные режимы изготовления деталей разных габаритных размеров на каждом станке.

На основании данных техбюро цеховые технологи подбирают наиболее подходящую оснастку и инструмент.

Впрочем, фактические технологии вытачивания деталей могут отличаться от методических рекомендаций из-за:

- уменьшения точности обработки в результате износа оборудования;

- фактических непредвиденных отклонений в размерах заготовок;

- несоответствия характеристик металла заготовок расчетным значениям.

«Подтягивание» расчетного режима к данным фактической производительности осуществляется, конечно же, за счет коррекции теоретических выкладок. Но сначала производится ряд пробных проходов – контрольная обточка заготовок с непременным контролем качества: с замером геометрии и степени шероховатости поверхности.

Разумеется, легко и быстро это только на словах, а на практике метод контрольных проходов требует больших дополнительных трудовых и материальных затрат. Это главная причина, почему данный способ определения оптимального режима используется редко и только по особым случаям, как то:

- изготовление уникальной детали без учета требований операционной карты;

- необходимость определить точность работы токарного станка перед запуском серийного производства;

- работа с бракованными заготовками;

- обточка черновых заготовок без обдирки;

- старт обработки изделий из новых материалов.

Калибровка автоматизированного оборудования ничуть не менее сложна. Более того, подбираемые вручную режимы не могут быть изменены операторами во время работы станка, даже если это необходимо (по крайней мере, пока программа обточки не будет завершена).

Физическое воздействие на металл посредством резания до сих пор является наиболее распространенным способом слесарной обработки. Да, в среднем 1/5 массы заготовки уходит в стружку, изнашивается дорогостоящий режущий инструмент и еще более дорогое оборудование. Но следует признать, что резание на настоящий момент – это единственный реальный способ получить чистовую деталь нужного качества в разумные сроки.

Токарная обработка металла

На станках, изготавливаемых в Китае и США, широко используется числовое программное управление. ЧПУ возможно установить только на то оборудование, точность позиционирования частей которого достаточно высока.

Режущие инструменты для токарной обработки металла

Большое количество токарных операций можно проводить на станках, оснащенных различными обрабатывающими инструментами. Самыми распространенными из них стали резцы. Следовательно, резание металлов – это токарная обработка с использованием резцов.

В отличие от других инструментов, все виды резцов имеют режущий край. Такая форма оказывает серьезное влияние на тип проводимой обработки.

Резцы делают из металлов, прочность которых выше, чем у обрабатываемой детали. Это может быть вольфрам, тантал, титан. Кроме того, встречаются резцы из керамики или алмаза. Они применяются для высокоточных работ.

Эффективность обработки во многом зависит от ее скорости, глубины и показателя, определяющего продольную подачу детали.

Это дает возможность:

- вращения шпинделя и обработки изделия на высокой скорости;

- стойкости оборудования для рассекания;

- установки максимального объема производимой стружки.

Вид обрабатываемого металла, а также качество и типы режущего инструмента оказывают значительное воздействие на скорость, с которой происходит резка. А на частоту, с которой вращается шпиндель, влияют скорость рассекания и обточки.

Резцы, которыми снабжено токарное оборудование, могут быть чистовыми и черновыми.

Площади слоев, снимаемых инструментом, зависят от их размеров. Существует разделение резцов по направлению их движения: левые и правые.

Кроме того, резцы делятся по своей форме и месту лезвия на:

- прямые;

- отогнутые;

- оттянутые – ширина крепления больше самого резца.

Также существует деление режущих инструментов по их назначению. Они бывают:

- фасонными;

- резьбовыми;

- канавочными;

- подрезными;

- расточными;

- проходными;

- отрезными.

Если подойти к выбору резца ответственно и правильно определить его геометрию, что оказывает существенное влияние на скорость обработки и качество, то значительно повышается эффективность работы.

Кроме того, необходимо иметь представление об углах между кромкой резака и направлением подачи инструмента.

Существуют следующие виды таких углов:

- главный;

- при вершине;

- вспомогательный.

Установка резца влияет на показатели главного и вспомогательного углов, а его расточка – на показатель угла при вершине.

Главный угол может иметь большую величину, при этом значительно снижается устойчивость режущего инструмента, поскольку работает малая часть кромки. Если главный угол небольшой, то резец более устойчив и сам процесс резки становится эффективней.

При работе с деталями средней жесткости и тонкими значения главного угла будут колебаться от 60° до 90°. Если же детали имеют большое сечение, то угол должен быть в диапазоне от 30° до 45°.

Вспомогательный угол устанавливают от 10° до 30°, поскольку больший показатель сделает вершину резца слабой. При одновременном создании торцовых, цилиндрических и сферических поверхностей на изделии применяют проходные упорные резцы.

Отрезные резцы используют при отрезании части заготовки и обточки ее канавок. Прямые и отогнутые режущие инструменты для токарной обработки металла применяют для работы с наружными частями деталей.

Фасонные поверхности при линиях длиной менее 4 см создаются с помощью фасонных резцов, которые являются стержневыми, радиальными, круглыми и тангенциальными к направлению подачи.

Обточка фасонных поверхностей, у которых образуется линия длиной до 4 см, осуществляется фасонными круглыми, стержневыми, тангенциальными и радиальными резцами по направлению их подачи.

- регулярном проведении проверок оборудования;

- своевременном обслуживании и ремонте;

- очищении отверстий конической формы и передних центров.

- Коническая форма получившейся поверхности.

- Наличие частично необработанной поверхности изделия.

Причины возникновения этого вида брака:

- Изначальные размеры заготовки были неправильными.

- Задан недостаточный размер припуска на обработку.

- Правка заготовки выполнена плохо.

- Неправильно выставлена заготовка.

- Плохо сделана выверка.

- Центровые отверстия расположены неточно.

- Задние центры смещены.

- внимательно следить за тем, как расположены отверстия;

- регулярно проверять, насколько правильно установлены задние центры;

- наблюдать за надежностью установки заготовки;

- ставить величину припусков нужного значения;

- проводить замеры заготовок на соответствие требуемым перед их обработкой;

- поправлять заготовки перед тем, как закрепить их на оборудовании.

Читайте также: